Изобретение относится к строительству, а именно к конструкциям фундаментов под турбоагрегаты и другие машины с динамическими нагрузками, и предназначено для обеспечения вибрационной надежности этих фундаментов.

Известен фундамент под турбоагрегат, состоящий из поперечных ригелей, продольных балок и стоек, которые опираются на нижнюю плиту фундамента (Савинов О.А., Современные конструкции фундаментов под машины и их расчет. - Л.: Стройиздат, 1979, с. 152-156, рис. 7.9).

Недостатком известной конструкции фундамента является то, что собственную частоту элементов фундамента невозможно изменять без демонтажа турбоагрегата и реконструкции фундамента.

Известна также конструкция фундамента под турбоагрегат, включающая в себя нижнюю плиту, стойки и ригели, выполненные с полостями, заполняемыми бетоном. При этом полости ригелей выполнены в виде углублений, размещенных на их верхней или нижней поверхности. Для изменения резонансной частоты такого фундамента расчетным путем находят высоту бетонного слоя заполнения одного или нескольких углублений ригелей (авт. свид N 855131, E 21 D 27/44, 15.08.81)

Недостатком такого фундамента является его материалоемкость и низкая возможность регулирования резонансной частоты, поскольку с увеличением высоты бетонного слоя заполнения углублений ригелей растет и масса конструкции. Кроме того, практически невозможно изменять собственную частоту стоек. С другой стороны, ребра и углубления препятствуют установке закладных деталей и оборудования турбоустановки, а бетонирование углублений требует остановки работы турбоагрегата.

Наиболее близким к предлагаемому техническому решению является фундамент под турбоагрегат, выбранный в качестве прототипа, включающий нижнюю плиту, стойки и ригели. При этом стойки выполнены с отдельными проемами, заполняемыми бетоном на расширяющемся цементе, а опорные элементы устанавливают на уступы стоек для возможности изменения пролета ригелей (см. авт.свид. N 1016431, МПК E 02 D 27/44, 07.05.83)

Недостатком данного типа фундамента является низкая эффективность отстройки резонансных частот железобетонных элементов (стоек) от частот возбуждения колебаний, поскольку весьма затруднено нахождение оптимальных параметров жесткости, распора и массы в зависимости от вибрационного состояния системы турбоагрегат-фундамент-основание (ТФО), которое не остается во времени стабильным, а зависит от нагрузки турбоагрегата, его технического состояния, уровня грунтовых вод в основании фундамента, уплотнения при работе агрегата под подошвой фундамента и грунта, примыкающегося к боковым граням, появления трещин в элементах фундамента и многих других факторов.

При этом в условиях действующего производства работы по бетонированию ("мокрые" процессы) проемов расширяющимся цементом требуют обработки последних (выполнение насечек, очистки от пыли и цементной пленки и т.п.), изготовления и закрепления опалубки, последующего ухода за бетоном на период расширения (7-12 суток) и тем более остановки работы турбоагрегата на период бетонирования и набора прочности бетоном. Все эти работы материалоемки, требуют больших затрат и не дают однозначного ответа по отстройке собственных частот стоек от гармоник, возбуждаемых турбоагрегатом.

Другим недостатком фундамента по авт. свид. N 1016431 является увеличенные габариты поперечных сечений стоек и уступов, которые обусловлены необходимостью устройства в теле стоек проемов и установки на стойки опорных элементов.

В то же время известно, если в фундаменте под турбоагрегат сочетаются жесткие балки и ригели с относительно гибкими стойками, то резонансные пики в системе турбоагрегат-фундамент-основание смещаются в сторону низких частот, удаленную от рабочей частоты вращения агрегата. При этом значительно уменьшаются амплитуды колебаний балок и ригелей на рабочей частоте турбоагрегата и улучшается виброизоляцию нижней плиты и грунтов основания от динамических воздействий, что не наблюдается в конструкции, принятой по авт. свид. N 1016431.

Цель изобретения - повышение эффективности регулирования резонансной частоты элементов фундамента в процессе эксплуатации и уменьшение его материалоемкости.

Поставленная цель достигается тем, что в фундаменте под турбоаграгат, включающем нижнюю плиту и верхнее строение, состоящее из поперечных ригелей, продольных балок и стоек, элементы верхнего строения выполнены со сквозными поперечными отверстиями и снабжены расклинивающими нагрузочными устройствами, позволяющими изменять напряженное состояние элементов, причем расклинивающие нагрузочные устройства установлены внутри сквозных отверстий и приводятся в действие с помощью силового гидроцилиндра.

Клинья находят применение в различных отраслях промышленности в качестве инструмента и как детали при монтаже и ремонте различного оборудования (Энгель-Крон И.В., Устройство и ремонт оборудования турбинных цехов тепловых электростанций.- М.: Высшая школа, 1985, с. 49, рис. 10).

В данном случае отличительным признаком расклинивающих нагрузочных устройство является введение в их состав новых деталей - дополнительных клиновых элементов, образованных с помощью тел качения различного диаметра и расположенных на наклонных плоскостях основного клинового элемента призматической формы. За счет введения дополнительных клиновых элементов в виде тел качения уменьшаются силы трения при поступательном перемещении основного клинового элемента и повышается надежность, а также эффективность работы в целом расклинивающих нагрузочных устройств, осуществляющих распор (натяжение) поперечного сечения ригеля, балки или стойки фундамента, изменяя который можно создавать различное напряжение состояние этих конструкций и тем самым регулировать их собственные частоты колебаний.

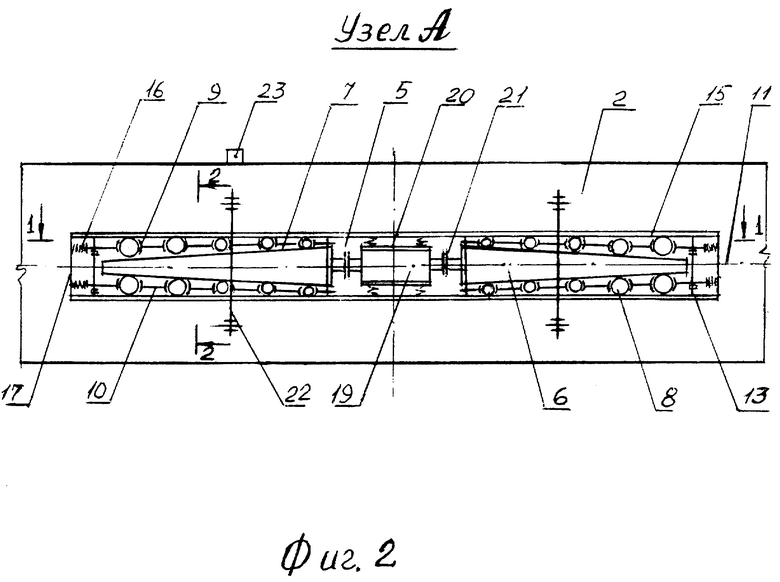

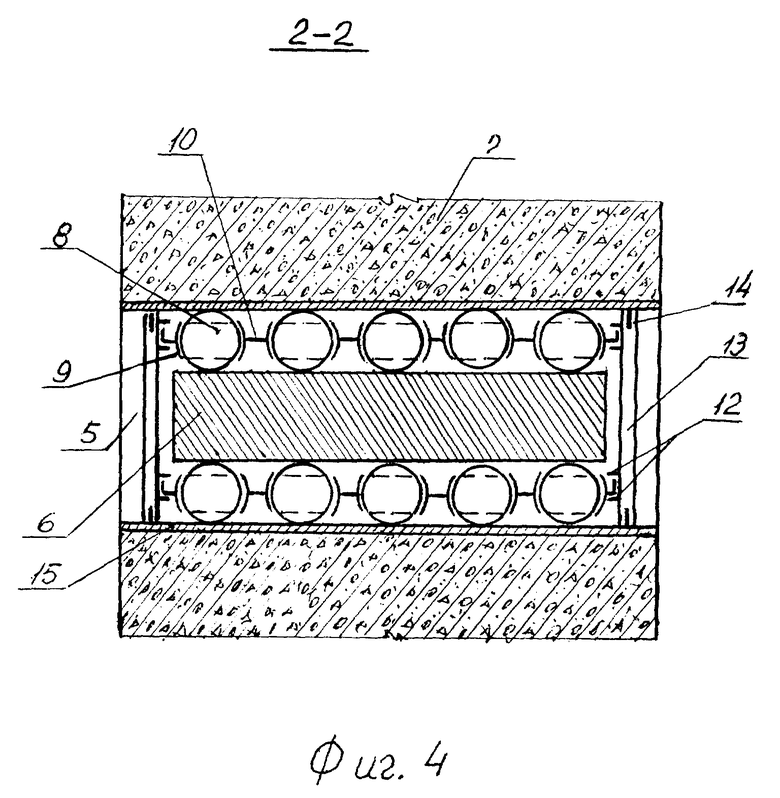

Предлагаемое изобретение схематически изображено на чертежах, где на фиг. 1 показан общий вид фундамента в размере, на фиг. 2 - узел "А" фиг. 1, на фиг. 3. сеч. 1-1 фиг. 2, на фиг. 4 - сеч. 2-2 фиг. 2.

Фундамент включает в себя нижнюю плиту 1 и верхнее строение, состоящее из поперечных ригелей 2, продольных балок 3 и стоек 4. При этом элементы верхнего строения выполнены со сплошными сквозными поперечными отверстиями 5, в габариты которых установлены расклинивающие нагрузочные устройства.

Расклинивающее нагрузочное устройство состоит из основного клинового элемента с двусторонним уклоном призматической формы 6, рабочие грани 7 которого выполнены в виде наклонных плоскостей, расположенных симметрично относительно его продольной оси, и двух дополнительных клиновых элементов, образованных с помощью набора тел качения различного диаметра 8, размещающихся в сферических гнездах 9 фасонного элемента 10, обеспечивающего симметрично-равномерное расположение тел качения 8.

В расклинивающем нагрузочном устройстве внешние касательные, проведенные к телам качения 8 дополнительных клиновых элементов, должны быть параллельны продольной оси 11 основного клинового элемента 6, а угол, образованный ими с рабочими гранями 7 основного клинового элемента 6, составляет половину угла последнего. В качестве тел качения 8 используют стальные шары или катки.

Фасонный элемент 10 монтируется между направляющими 12, которые крепятся к стойкам 13. Стойки 13 свободно насаживаются на пальцы 14, привариваемыми к закладным деталям 15 поперечных отверстий 5 железобетонных элементов. Фасонный элемент 10 может свободно перемещаться в поступательном направлении и удерживается в заданном положении с помощью упругих элементов 16, которые с одной стороны упираются в вертикальные стенки 17 поперечных отверстий 5, а с другой - в упоры 18, которые крепятся к стойкам 13. Симметрично относительно расклинивающих нагрузочных устройств расположен силовой гидроцилиндр 19 с выводами для подключения к насосной станции (на чертеже не показано). Гидроцилиндр 19 удерживается в средней части поперечных отверстий 5 с помощью подпружиненных стальных конструкций 20, которые крепят к стальным закладным деталям 15. Поршни силового гидроцилиндра 19 соединяют с помощью связей 21 с основными клиновыми элементами 6 нагрузочных устройств.

Силовой гидроцилиндр 19 обеспечивает синхронную работу расклинивающих нагрузочных устройств.

Для совместной работы поперечного сечения элемента фундамента как единого целого служат стяжки 22.

Работа фундамента под турбоагрегат осуществляется следующим образом.

В период пуско-наладочных работ или в процессе эксплуатации системы ТФО измеряют вибрации элементов фундамента, находят их резонансные частоты и, если некоторые из них нужно изменить по условиям эксплуатации фундамента или турбоагрегата, то с помощью гидроцилиндров 19 приводятся в действие расклинивающие нагрузочные устройства соответствующих элементов фундамента. Для этого гидроцилиндр 19 подключается к насосной станции.

Перед включением гидроцилиндра 19 на выбранных элемент фундамента устанавливают вибродатчик 23, который соединяют, например, с балансировочно-измерительным приором типа БИП-6 (на чертеже не показан) и включает этот прибор. Затем плавно нагружают элемент фундамента, собственную частоту которого нужно изменить, различными силами (распором) в поперечном направлении с помощью расклинивающего нагрузочного устройства. Основной клиновой элемент 6 под действием заранее выбранного усилия, развиваемого поршнем гидроцилиндра, двигается в поступательном направлении между дополнительными клиновыми элементами, образованными телами качения различного диаметра 8, и воздействует последними на верхнюю и нижнюю стенки сквозного поперечного отверстия 5 элемента фундамента, осуществляя его распор (натяжение) и создавая тем самым различное напряженное состояние этого элемента в зависимости от величины распора. Это приводит к изменению собственной частоты колебаний выбранного элемента фундамента, что фиксируется на экране и по стрелочному указателю БИП-6, где прослеживается изменение (уменьшение) амплитуды указанного элемента. Так как частота собственных колебаний с помощью расклинивающих нагрузочных устройств была отстроена от частоты, при которой наблюдалась повышенная вибрация, то амплитуда колебаний этого элемента существенно снижается. Таким образом, в процессе эксплуатации системы ТФО производится отстройка резонансных частот элементов фундамента от частот, возбуждаемых работой турбоагрегата, и снижение повышенных вибраций отдельных элементов с доведением их до нормативных требований без остановки работы турбоагрегата.

Выполнение фундамента под турбоагрегат предлагаемым способом позволит уменьшить его материалоемкость, повысить вибрационную надежность и сократить простои турбоагрегата. Сравнение предлагаемой конструкции фундамента под турбоагрегат с известной, а также с конструкцией фундамента, принятой в качестве прототипа, показывает следующее.

Предлагаемая конструкция фундамента позволяет в случае появления повышенных вибраций отдельных элементов во время пуско-наладочных работ или в процессе эксплуатации системы ТФО с помощью расклинивающих нагрузочных устройств осуществлять широкое регулирование его динамических характеристик и эффективно отстраивать собственные частоты отдельных элементов от частот возмущающих сил, при которых наблюдаются резонансные колебания без остановки работы турбоагрегата.

| название | год | авторы | номер документа |

|---|---|---|---|

| Фундамент под турбоагрегат | 1979 |

|

SU855131A1 |

| Фундамент под оборудование | 1988 |

|

SU1622529A1 |

| Фундамент под турбоагрегат | 1988 |

|

SU1654463A1 |

| Виброизолятор фундамента под турбоагрегат | 1981 |

|

SU1010207A1 |

| АНКЕРНОЕ УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ОБОРУДОВАНИЯ К ФУНДАМЕНТУ | 1991 |

|

RU2023812C1 |

| Фундамент под машину | 1984 |

|

SU1551779A1 |

| Способ возведения сборного железобетонного фундамента под трубоагрегат | 1988 |

|

SU1822896A1 |

| Фундамент под машину | 1989 |

|

SU1645385A1 |

| ГИДРОТЕХНИЧЕСКИЙ ЗАТВОР ДЛЯ ПЕРЕКРЫТИЯ ВОДОПРОПУСКНЫХ И СУДОПРОПУСКНЫХ ОТВЕРСТИЙ | 1991 |

|

RU2010910C1 |

| Фундамент под турбоагрегат | 1990 |

|

SU1760021A1 |

Изобретение относится к строительству, а именно к конструкциям фундаментов под турбоагрегаты. Технический результат заключается в повышении эффективности регулирования резонансной частоты элементов фундамента в процессе эксплуатации и уменьшении его материалоемкости. Фундамент под турбоагрегат включает нижнюю плиту и верхнее строение, состоящее из поперечных ригелей, продольных балок и стоек, причем элементы верхнего строения фундамента выполняют со сплошными сквозными поперечными отверстиями и снабжают расклинивающими нагрузочными устройствами с возможностью изменять напряженное состояние элементов. Расклинивающие нагрузочные устройства располагают внутри сквозных поперечных отверстий и приводят в действие с помощью силового гидроцилиндра. 4 ил.

Фундамент под турбоагрегат, включающий нижнюю плиту и верхнее строение, состоящее из поперечных ригелей, продольных балок и стоек, отличающийся тем, что элементы верхнего строения фундамента выполнены со сплошными сквозными поперечными отверстиями и снабжены расклинивающими нагрузочными устройствами с возможностью изменять напряженное состояние элементов, причем расклинивающие нагрузочные устройства расположены внутри сквозных поперечных отверстий и приводятся в действие с помощью силового гидроцилиндра.

| Фундамент под машины | 1979 |

|

SU1016431A1 |

| Фундамент под турбоагрегат | 1979 |

|

SU855131A1 |

| Савинов О.А | |||

| Современные конструкции фундаментов под машины и их расчет | |||

| - Л.: Стройиздат, 1979 | |||

| Фундамент турбоагрегата | 1977 |

|

SU617533A1 |

| СБОРНЫЙ ЖЕЛЕЗОБЕТОННБ1Й ФУНДАМЕНТ ПОД ТУРБОАГРЕГАТ | 0 |

|

SU212831A1 |

| Виброизолятор фундамента под турбоагрегат | 1981 |

|

SU1010207A1 |

| Алексеев И.А | |||

| и др | |||

| Некоторые конструктивные решения фундаментов для мощных турбоагрегатов | |||

| - Энергетическое строительство за рубежом, N 1(72), М.: Энергия, 1974. | |||

Авторы

Даты

1999-08-20—Публикация

1997-05-06—Подача