Изобретение относится к области строительства, а именно изготовлению пространственных плит покрытия.

Наиболее близким по технической сущности к достигаемому результату (прототипом) является способ изготовления пространственной плиты покрытия, описанной в /1/. По известному способу листы предварительно профилируют раздельно, придают их плоскостям выпуклое криволинейное очертание (осуществляют выгиб плоскостей рифленых листов), накладывают два профилированных листа один на другой выпуклой кривизной наружу, торцы листов совмещают, причем гофры верхнего листа размещают в гофрах нижнего, а между листами располагают промежуточные элементы.

Однако известный способ имеет недостатки. Соединение поясных листов осуществляют по ломаной линии, что усложняет изготовление конструкции и контроль качества соединения.

Перед соединением профлистов необходимы предварительные специальные операции по профилированию каждого плоского листа и по выгибанию каждого листа в отдельности для того, чтобы придать им необходимую криволинейную форму. Это усложняет изготовление плиты, особенно при производстве на поточной технологической линии. Кроме того, для обеспечения совмещения гофров накладываемых листов необходимо применять два разных по геометрии листа, отличающихся тем, что в нижнем листе ширина гофров должна быть на две толщины листа меньше, что ведет к увеличению номенклатуры элементов конструкции, а также к необходимости повышения точности геометрических размеров заготовок.

Целью изобретения является упрощение изготовления и уменьшение номенклатуры элементов плиты покрытия.

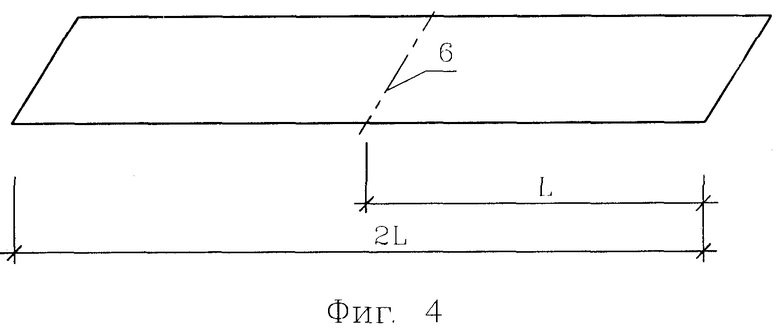

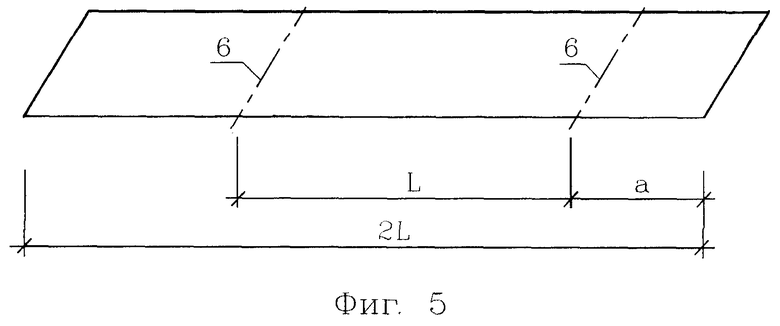

Поставленная цель достигается тем, что в предлагаемом способе наложение двух листов один на другой, совмещение торцов и их соединение осуществляют перед профилированием, причем листы профилируют совместно, кроме этого предложены варианты образования плоской заготовки - путем перегиба посередине одного листа с последующим совмещением и соединением торцов. Либо перегиб плоского листа осуществляют по двум линиям гиба, выбранных таким образом, чтобы соединение торцов листа находилось в зоне наименьших напряжений, которые возникают в плите при ее работе на равномерно-распределенную нагрузку.

Сопоставительный анализ заявляемого способа с прототипом показывает, что он отличается от последнего следующим: сначала плоские листы накладывают один на другой с совмещением их торцов, соединяют плоские листы по торцам, а затем только профилируют их, причем совместно за одну операцию. Такое выполнение операций приводит к упрощению процесса изготовления плиты покрытия и связано с использованием только лишь плоских листов, не требуя предварительного рифления (рифленых листов) и специальной операции по их выгибу.

Сравнение заявляемого способа не только с прототипом, но и с другими техническими решениями, позволило выявить известность некоторых его отличительных признаков, а именно осуществление наложения листов один на другой, соединение их и последующее совместное профилирование /2, 3/. Однако в известном техническом решении один из листов при наложении совмещен с другим лишь одним торцом, а может и вообще не совмещаться ни одним из своих торцов с торцами другого листа, и крепится он к другому листу обязательно по всей своей плоскости, а не только по торцам. Это обусловлено его функцией в известном техническом решении - усиление несущей поверхности листа, к которому он крепится. При этом усиливающий элемент и усиливаемый лист могут быть предварительно отдельно профилированы. Цель, усиление, в этом случае будет достигнута. Усиливающий элемент в известном решении может быть размещен по концам усиливаемого листа или между ними.

В заявленном способе эффект - упрощение изготовления панели и уменьшение номенклатурных элементов может быть получен (достигнута поставленная цель) только лишь при наложении двух одинаковых по размерам листов (или один согнутый посередине) и обязательно с совмещением торцов, а соединены листы должны быть только по торцам, после совместного профилирования листы раздвигают для размещения между ними промежуточных элементов. Т.е. при использовании известных отличительных признаков (операций) в новой совокупности существенных признаков получается новый результат.

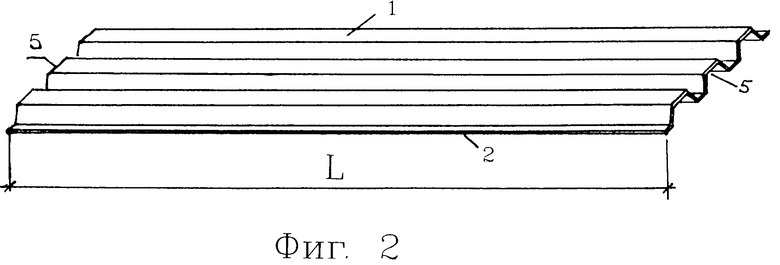

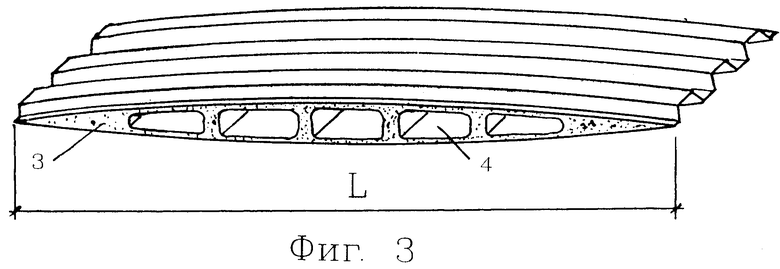

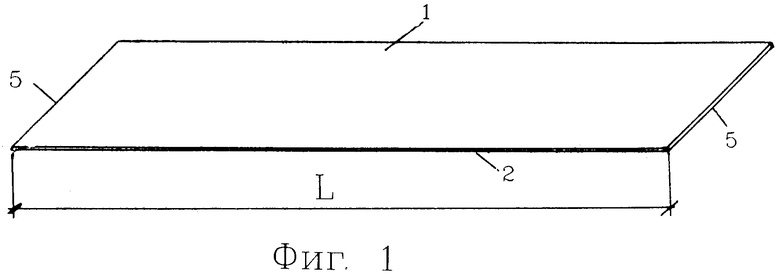

На чертежах представлены этапы последовательного изготовления пространственной плиты покрытия. На фиг. 1 - наложенные один на другой два плоских листа с совмещенными торцами; на фиг. 2 - совместно профилированные листы; на фиг. 3 - готовая пространственная плита покрытия; на фиг. 4 и 5 - положение линий гиба при изготовлении поясов плиты покрытия из одного плоского листа;

Плита покрытия состоит из верхнего 1 и нижнего 2 поясов, выполненных из профилированного листа, изогнутого по форме квадратной параболы, промежуточных элементов 3, расположенных между поясами. В качестве промежуточных элементов может быть использован конструктивный утеплитель, причем для облегчения конструкции в утеплителе устраивают сквозные пустоты 4.

Сущность способа изготовления пространственной плиты покрытия заключается в наложении двух плоских стальных листов 1, 2 одного на другой, совмещении торцов листов 5 и их соединении. Если пояса пространственной плиты покрытия изготавливают из одного плоского стального листа, то его сгибают посередине, совмещают творцы листа, которые затем соединяют. Либо сгибают плоский лист по двум линиям гиба 6, положение которых определяется таким образом, чтобы стык торцов листа находился в зоне наименьших напряжений. Затем производят совместное профилирование листов для образования продольных гофров. Пояса плиты покрытия раздвигают относительно друг друга с прогревом торцевых частей и фиксируют с помощью промежуточных конструктивных элементов 3.

Использование предлагаемого способа изготовления пространственной плиты покрытия обеспечивает по сравнению с известным способом следующие преимущества:

1. Упрощение выполнения операции по соединению поясных листов плиты покрытия, а также повышение качества этого соединения за счет соединения плоских листов по прямой линии.

2. Уменьшение длины соединительной линии за счет перегиба плоского листа.

3. Упрощение изготовления плиты в целом за счет совмещения операций (одновременное профилирование двух одинаковых листов, либо одного согнутого посередине или по двум линиям гиба) ведет также к сокращению номенклатуры элементов.

| название | год | авторы | номер документа |

|---|---|---|---|

| АРОЧНОЕ ПОКРЫТИЕ | 2000 |

|

RU2209275C2 |

| ПРОСТРАНСТВЕННАЯ ПЛИТА ПОКРЫТИЯ | 1999 |

|

RU2163283C2 |

| ПРОСТРАНСТВЕННОЕ ПОКРЫТИЕ | 1997 |

|

RU2120525C1 |

| ПРОСТРАНСТВЕННЫЙ БЛОК ПОКРЫТИЯ | 2004 |

|

RU2282699C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКИХ И ПРОСТРАНСТВЕННЫХ СОТОВЫХ СТРУКТУР И КОНСТРУКЦИЙ НА ИХ ОСНОВЕ | 1996 |

|

RU2126875C1 |

| ТРЕХГРАННАЯ БЛОК-ФЕРМА | 1997 |

|

RU2136822C1 |

| БЛОК-ФЕРМА ПОКРЫТИЯ | 2004 |

|

RU2275478C1 |

| ПРОСТРАНСТВЕННАЯ ФУНДАМЕНТНАЯ ПЛАТФОРМА | 2002 |

|

RU2206665C1 |

| ПОЛНОСБОРНОЕ ЗДАНИЕ ИЛИ СООРУЖЕНИЕ ЗАМКНУТОГО ТИПА, ВКЛЮЧАЮЩЕЕ ФУНДАМЕНТ, ДЛЯ СТРОИТЕЛЬСТВА НА ВЕЧНОМЕРЗЛЫХ, СЛАБЫХ, ПУЧИНИСТЫХ ГРУНТАХ И В СЕЙСМИЧЕСКИХ ЗОНАХ | 2001 |

|

RU2215852C2 |

| УЗЛОВОЕ СОЕДИНЕНИЕ СТЕРЖНЕЙ | 1995 |

|

RU2102566C1 |

Изобретение относится к области строительства, а именно к способам изготовления пространственных плит покрытия. Техническим результатом является упрощение изготовления и сокращение номенклатуры элементов плиты покрытия. Способ изготовления пространственной плиты покрытия заключается в наложении двух плоских стальных листов одного на другой, совмещении торцов листов и их соединении. Если пояса пространственной плиты покрытия изготавливают из одного плоского стального листа, то его сгибают посередине, совмещают торцы листа, которые затем соединяют. Либо сгибают плоский лист по двум линиям гиба, положение которых определяется таким образом, чтобы стык торцов листа находился в зоне наименьших напряжений. Затем производят совместное профилирование листов для образования продольных гофров. Пояса плиты покрытия раздвигают относительно друг друга с прогревом торцевых частей и фиксируют с помощью промежуточных конструктивных элементов, 2 з.п.ф-лы, 5 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

Авторы

Даты

1999-08-20—Публикация

1997-11-26—Подача