Изобретение относится к области строительства, а именно к способам изготовления непрерывных плоских и пространственных (во всем диапазоне значений гауссовых кривизн) сотовых структур или сетчатых конструктивных систем. Это могут быть плоские и криволинейный сотовые заполнители панелей, арматурные и вантовые сетки, несъемная опалубка для производства бетонных работ, несущие конструкции каркасов, покрытий, ограждений и различные декоративные решетки.

Одним из аналогов заявленного объекта является способ изготовления сотового заполнителя методом растяжения, описанный в книге (Берсудский В.Е., Крысин В.Н., Лесных С.И. Технология изготовления сотовых авиационных конструкций. -М. : Машиностроение, 1975). Этот способ включает нарезку узких и длинных прямолинейных полос, одностороннюю намазку на них поперечных клеевых полос, наносимых с постоянным шагом по длине, послойную укладку и сборку полос в пакет со сдвижкой на полшага клеевых участков в смежных слоях, запрессовку и выдержку пакета под давлением до полного склеивания слоев, раздвижку пакета силами растяжения, приложенными к крайним полосам, пропитку растянутой структуры клеем с последующей сушкой, фиксирующей созданную форму, и механическую обработку поверхности.

Недостатками этого способа изготовления являются: позиционность технологического процесса, необходимость в первоначальной разрезке листового материала на отдельные полосы с последующей их сборкой и объединением в многослойный и многосвязный пакет, ограниченные возможности формообразования пространственных сотовых структур. Получение пространственной структуры в рамках известной технологии возможно осуществить двумя приемами. В первом случае это достигается обработкой структуры резанием (например, фрезерованием поверхности), а во втором случае - принудительным изгибом развернутой структуры. К недостаткам первого приема относятся сложность и отходность производства, нерациональное использование материала по объему структуры. Принудительное же изгибание структуры неизбежно сопровождается искажением формы ячеек и искривлением граней, что приводит к неоднородности ее строения, снижению физико-механических свойств и накоплению скрытых технологических повреждений, оценка затруднительна.

Другим известным аналогом является патент США N 4981744, В 32 В 3/12, опубликованный в 1991 г. и включающий нарезку полос, одностороннюю намазку их клеем с рисунком регулярно чередующихся клеевых участков и промежутков в форме скошенных треугольников, послойную укладку полос в пакет с сохранением общей ориентации рисунка и со сдвижкой в смежных слоях, выдержку под давлением, раздвижку пакета растяжением на оправке с фиксированием на ней формы созданной структуры, например, при помощи обработки ее быстротвердеющим клеем.

К основным недостаткам этого способа изготовления пространственных сотовых структур относятся: позиционность изготовления, необходимость в полной разрезке листового материала на полосы с тем, чтобы потом вновь собрать и объединить их в общий пакет, ограниченный диапазон формообразования структур. Этот способ обеспечивает формообразование структур только с поверхностями отрицательной гауссовой кривизны, что является следствием формы клеевых участков и промежутков, оставленных между ними, в виде скошенных треугольников. Получение структур с иной гауссовой кривизной возможно лишь за счет снижения их качества - искривления граней сот и нарушения регулярности.

Наиболее близким техническим решением является способ изготовления металлических конструкций растяжением (заявка N 2100977, B 21 D 31/00, E 04 C 3/00, Франция, опубликованная 28.04.72).

В этом способе в листовом пластичном материале постоянной толщины пробивают параллельные ряды сквозных отверстий, причем отверстия каждого ряда перекрывают отверстия соседних рядов, а параллельные края листа, усиленные профилями, раздвигают, прикладывая к ним усилия растяжения и образуя балку с ячеистой структурной стенки.

Основными недостатками прототипа являются: позиционность изготовления, невозможность получения ячеистой структуры произвольной толщины и формы, низкая прочность созданной структуры в плоскости листа из-за концентрации дефектов и напряжений в сечениях между раздвигаемыми краями отверстий, невысокие жесткостные характеристики, что сужает возможный диапазон применения этого способа.

Целью изобретения является устранение отмеченных недостатков, упрощение изготовления непрерывных плоских и пространственных сотовых структур, а также конструкций на их основе, выполненных из одного или из различных конструкционных материалов по единой поточной технологии, расширение возможностей формообразования во всем диапазоне значений гауссовых кривизн, а также создание структур с целенаправленными внутренними степенями свободы, т. е. с изменяющейся геометрией, легко приспосабливаемых к заданной форме поверхности.

Эти цели достигаются тем, что технологический процесс ведут постадийно на одном или нескольких параллельных потоках с последующим переходом в один, основной, и с соответствующим числом листов рулонированного материала, тип и исходная ширина которых зависят от их предполагаемого местоположения в поперечном сечении, формы и размеров готового изделия, материал(ы) разматывают тянущими валками, обрезают кромки и подают к месту стыковки, где жестко соединяют начало последующего рулона с концом предыдущего, чем обеспечивают непрерывность процесса, скорость подачи материала(ов) согласовывают со скоростями последующих технологических операций, при этом хотя бы в одном из листов пробивают или просекают ряды продолговатых сквозных отверстий почти без образования отходов и параллельно продольной или поперечной оси листа, причем отверстия каждого нечетного и четного рядов располагают в створах своего ряда. Затем этот лист гофрируют или профилируют путем изгиба в полосе рядов отверстий в многоволновую зигзагообразную заготовку, которую складывают и по меньшей мере с одной из сторон жестко соединяют в пределах средних участков продольных краев отверстий или примыкающий к ним граней, принадлежащих смежным гофрам, в многослойный и в многосвязный блок, который раздвигают растяжением на плоскости или на оправке и фиксируют форму образованной сотовой структуры, геометрические параметры которой зависят от протяженности продолговатых отверстий и промежутков, оставленных между ними, от связности гофр с разных сторон блока и от степени раздвижки, а также от формы и от соотношения размеров участков взаимного соединения смежных граней гофр и охватывают весь диапазон значений гауссовых кривизн, а материал(ы) параллельных потоков оставляют плоским, профилируют или обрабатывают описанным выше способом и подают в основной поток под углом, после чего структуру рулонируют на приемном барабане (на оправке), разрезают на части требуемой длины или прежде жестко объединяют соответствующими сторонами с материалом(ами), поступающим(и) из параллельных потоков, и образуют разнообразные составные конструкции.

Кроме того, поставленные цели достигаются тем, что на плоскую или гофрированную поверхность просеченного листа по меньшей мере с одной из его сторон дискретно наносят клеевой состав в виде рисунка, образованного параллельными рядами непрерывных или прерывистых полос постоянной или переменной ширины, поперечный размер и форма которых, наряду с протяженностью продолговатых отверстий, определяют геометрию сот и структуры, клеевые полосы проводят поперек рядов отверстий, через промежутки между ними, с одной из сторон в нечетных и (или) в четных рядах с другой стороны листа, а после гофрирования многоволновую зигзагообразную заготовку плотно складывают и склеивают в сплошной блок, при этом форму раздвинутой растяжением структуры фиксируют за счет пластических свойств материала или за счет обработки мягкого материала структуры быстротвердеющим клеевым составом или за счет вспенивания и заполнения сот пеноматериалом.

Еще эти цели достигаются тем, что клеевые полосы переменной ширины, а также промежутки между ними, заключенные в створах любой пары смежных рядов отверстий, имеют вид последовательно чередующихся трапеций, которые по длине непрерывных клеевых полос объединены равновеликими основаниями, а клееный блок раздвигают растяжением на оправке с формой поверхности вращения, отвечающей внутренней геометрии структуры, или лишь на направляющих и соосных контурных кольцах соответствующего диаметра, наматывают и послойно соединяют на ней в однополосную конструкцию.

Помимо этого, цели достигаются тем, что хотя бы в одном из рулонированных листов упругопластического и свариваемого материала пробивают параллельные ряды продолговатых сквозных отверстий с поперечными надрезами краев в местах предполагаемых сгибов, все или часть которых в четных или в нечетных рядах выполняют с отгибами их продольных краев на всей длине или только в средней части, причем в четных и(или) в нечетных рядах продольные края отверстий отгибают в противоположные стороны, а лист гофрируют так, чтобы отгибы оказались снаружи ребер гофр, после чего многоволновую зигзагообразную заготовку складывают до совмещения и стыковки кромок отгибов, принадлежащих смежным гофрам и, по крайней мере, с одной из сторон жестко объединяют в блок при помощи сварки, сварной блок раздвигают растяжением и фиксируют форму структуры за счет развития остаточных пластических деформаций, а рулонированные листы на параллельных потоках профилируют с прямоугольным или трапециевидным гофром, подают под углом в основной поток и жестко прикрепляют к структуре при помощи сварки.

Поставленные цели достигаются еще и тем, что блоки листового материала, одинаковым образом обработанного во всех потоках и имеющего ряды продолговатых отверстий, направленные вдоль его оси, перед раздвижкой укрупняют в основном потоке путем объединения и сплачивания в общий блок с сохранением внутренней регулярности строения.

Наконец, эти цели достигаются тем, что часть разрезанной структуры с односторонними связями продольных краев отверстий или граней укладывают этой стороной на специальную форму и натягивают на ней, после чего с ее наружной стороны устанавливают недостающие связи.

Одним из существенных отличий заявленного способа изготовления является непрерывность исходного листового материала, технологического процесса и создаваемых в результате его осуществления плоских и пространственных сотовых структур, а также конструкций на их основе. Кроме того, технологический процесс происходит на одном или на нескольких параллельных потоках, переходящих на заключительном этапе в один, с соответствующим числом листов рулонированного материала. Тип и исходные размеры листовых материалов зависят: от местоположения их в составе конструкции (с учетом силовой работы); от способа взаимного соединения; от геометрической формы и размеров будущей структуры. Жестким соединением начала последующего рулона с концом предыдущего достигается непрерывность листового материала и самого технологического процесса. Скорость подачи листового материала согласовывают со скоростями выполнения последующих технологических операций.

По сравнению с известными способами изготовления сотовых структур в заявленном объекте исключены работы по разрезке листового материала на отдельные полосы и послойному их пакетированию. В отличие же от прототипа в листовом материале пробивают или просекают сквозные отверстия почти без отходов, каждое отверстие четного и нечетного рядов располагают в створах своего ряда, причем эти ряды параллельны не только друг другу, но и одной из осей листа - продольной или поперечной. Более того, в упругопластическом и свариваемом листовом материале продольные края отверстий выполняют с поперечными надрезами, которые отгибают в пределах средней части или на всей длине так, что в четных и в нечетных рядах отгибы взаимно противоположны. Пробивку отверстий и отгибание их продольных краев выполняют за одну операцию или в два приема.

Другое существенное отличие связано с гофрированием или профилированием листового материала путем его изгиба в полосе рядов отверстий или, в частном случае, по линиям рядов отверстий в многоволновую зигзагообразную заготовку. Это, а также последующее складывание и жесткое объединение гофр заготовки в общий блок, с наложением связей хотя бы с одной из его сторон, в пределах средних участков продольных краев отверстий или граней, примыкающих к ним и принадлежащих смежным гофрам, позволяют получить качественно отличное от известных ранее аналогов изделие. Во-первых, многослойный и многосвязный блок сохраняет цельность и непрерывность исходного листа, а во-вторых, может быть дополнен связями как с одной, так и с другой сторон. При одностороннем наложении связей после раздвижки блока будет создана сотовая структура с целенаправленными внутренними степенями свободы и изменяющейся геометрией. Эти степени свободы допускают как саму раздвижку, так и взаимный поворот смежных граней гофр или сот, что является ценным свойством для последующего формообразования пространственных сотовых культур и конструкций на их основе, поскольку открывает дополнительные возможности целенаправленно управлять этим процессом, точно приспосабливать (подгонять) структуру, натягивая ее на гладкую форму-шаблон, с любой гауссовой кривизной. При двухстороннем наложении связей после раздвижки блока может быть получена плоская или пространственная сотовая структура, отличная от всех известных аналогов своей внутренней целостностью и непрерывностью. Объединение средних участков продольных краев отверстий или примыкающих к ним граней может быть выполнено, например, при помощи сварки или на клею. В варианте с клеевым соединением на плоский или гофрированный лист, по меньшей мере, с одной из сторон наносят клеевой состав в виде рисунка, образованного параллельными рядами непрерывных или прерывистых клеевых полос, постоянный или переменной ширины, проходящих поперек рядов отверстий, через промежутки между ними, в четных рядах с одной из сторон и (или) в нечетных рядах с другой стороны листа. Здесь, как и в случае со сваркой, одностороннее наложение связей обеспечивает создание структуры с целенаправленными внутренними степенями свободы. Двухстороннее нанесение полос клея с рисунком в виде вытянутых прямоугольников или последовательно чередующихся трапеций, объединенных равновеликими основаниями, позволяет получать структуры соответственно с нулевой и с отрицательной гауссовыми кривизнами. Предложенный здесь способ изготовления в большей мере, чем другие, универсален, потому что допускает в рамках единой непрерывной технологии изготавливать различные сотовые структуры и конструкции на их основе.

Таким образом, совокупность известных в отдельности технологических операций, выступая в новом взаимодействии, позволяет создавать разнообразные по форме и непрерывные сотовые структуры, а также конструкции на их основе с геометрией, охватывающей весь диапазон значений гауссовых кривизн.

Способ изготовления может найти применение в производстве: плоских и пространственных сотовых заполнителей, висячих вантовых и арматурных сеток, несъемной опалубки, облегченных панелей с сотовым средним слоем, различных настилов, балок, декоративных решеток.

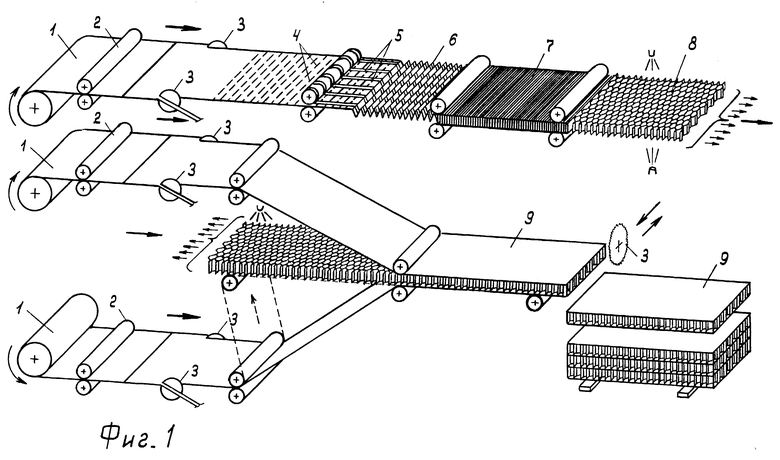

На фиг. 1 изображен один из вариантов способа изготовления плоских и пространственных сотовых структур и конструкций на их основе - общая схема технологического процесса с поперечной пробивкой (просечкой) листового материала основного потока.

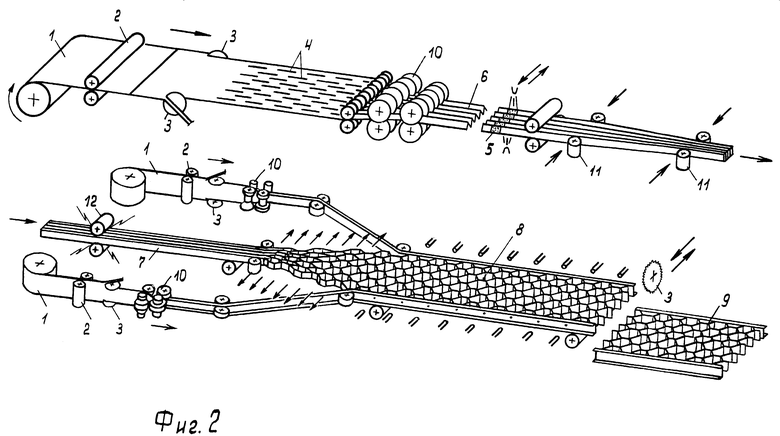

На фиг. 2 изображен способ изготовления по другому варианту - схема технологического процесса с продольной пробивкой (просечкой) листового материала основного потока.

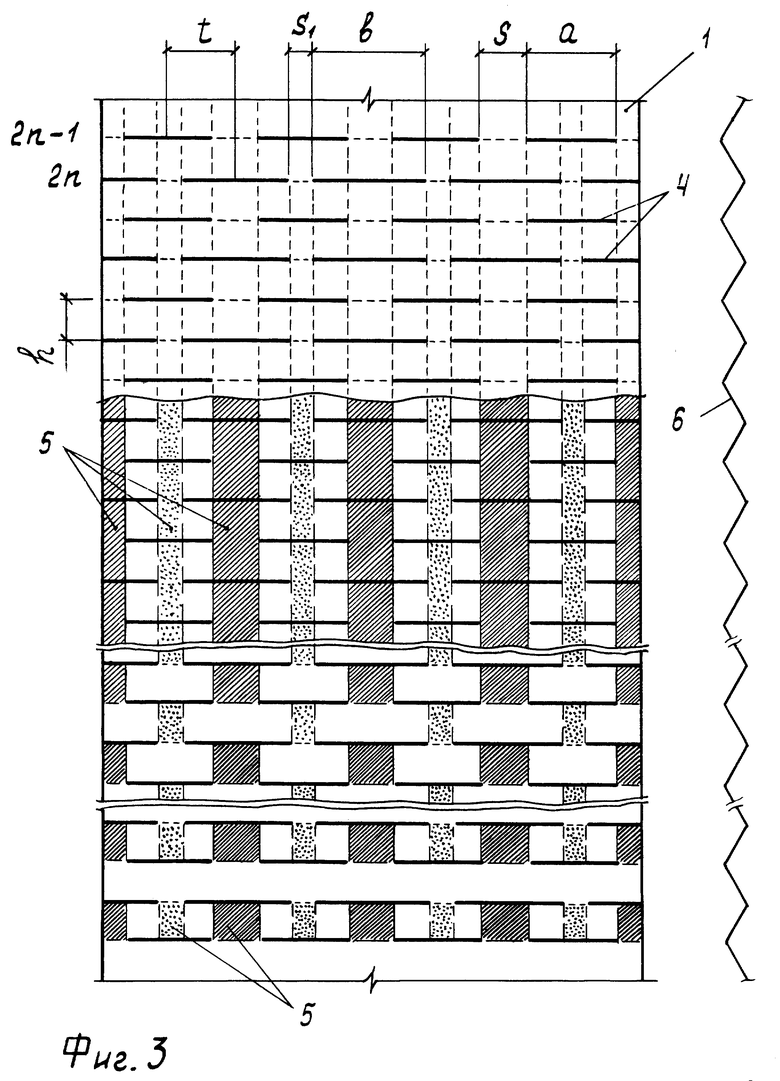

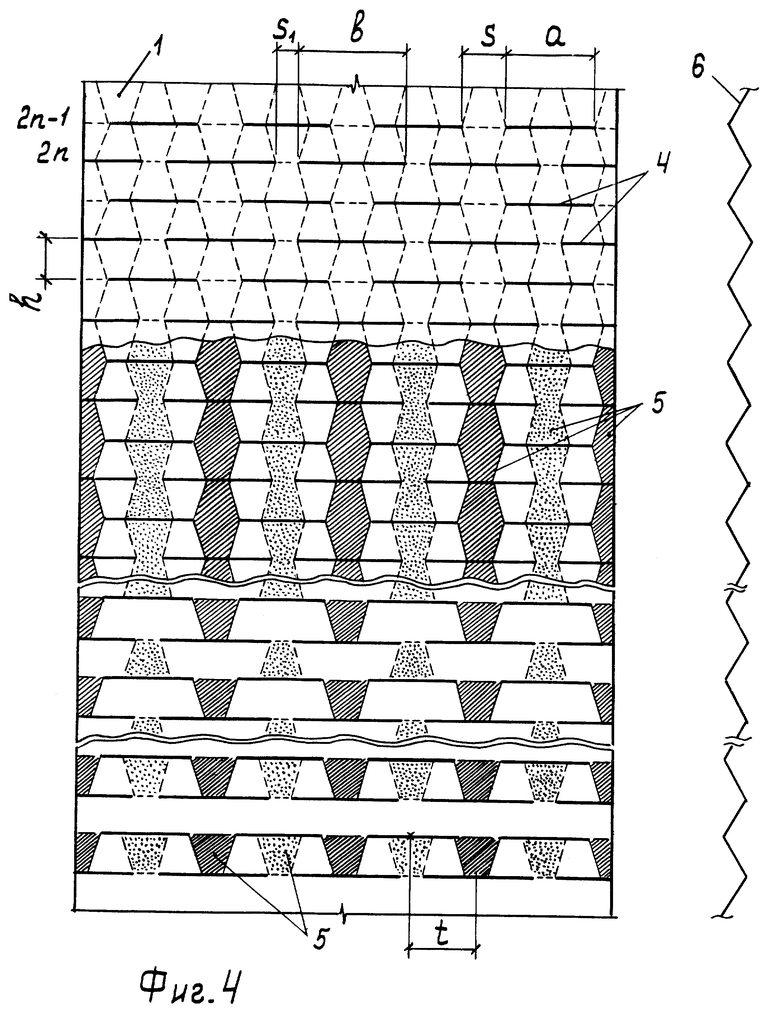

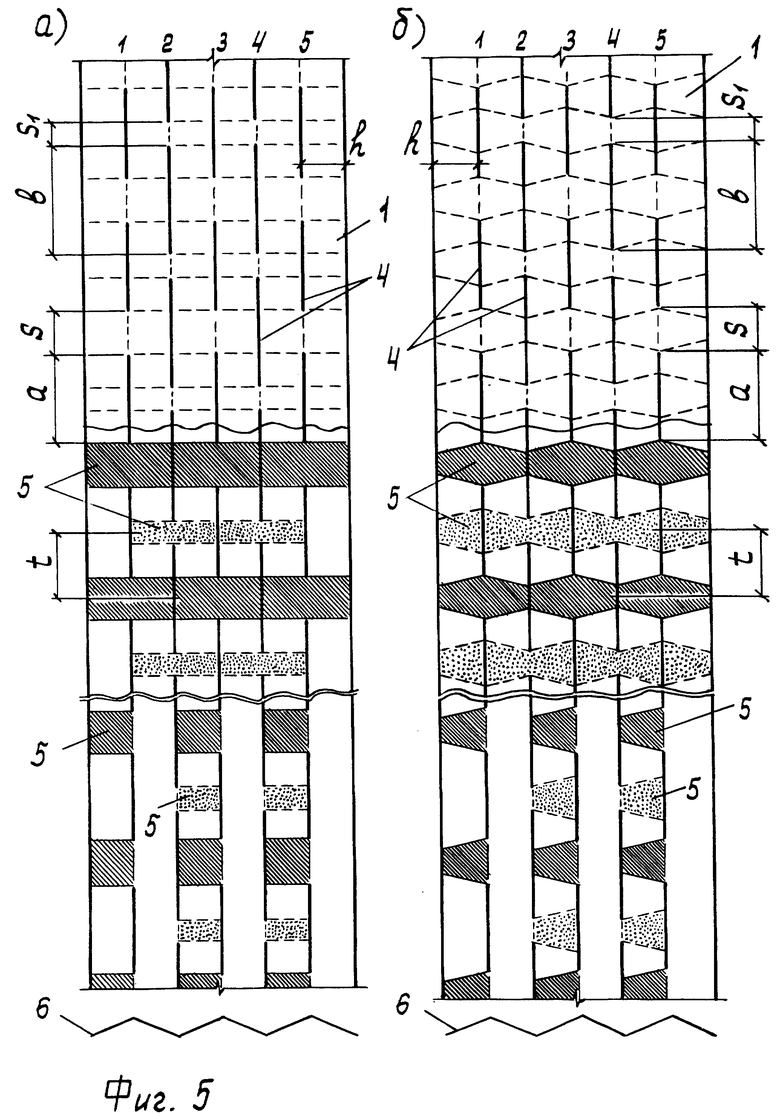

На фиг. 3-5 изображены варианты выполнения отдельных стадий способа изготовления: пробивка (просечка) непрерывного листового материала и нанесением различных рисунков клеевых полос.

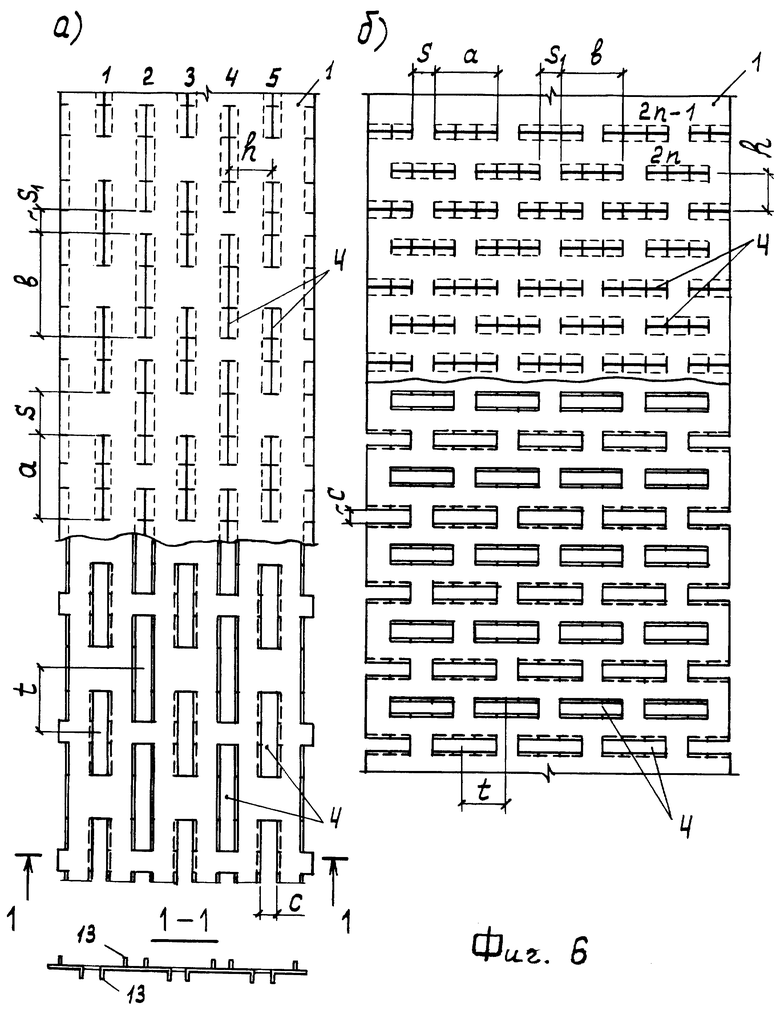

На фиг. 6 изображен еще один вариант способа изготовления на стадии пробивки рядов сквозных продолговатых отверстий с поперечными надрезами их продольных краев, совмещенной с отгибанием этих краев.

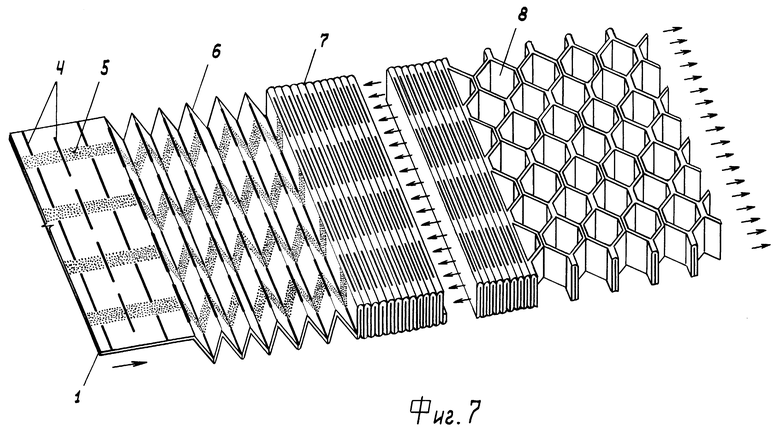

На фиг. 7 изображен способ изготовления плоской сотовой структуры по технологической схеме фиг. 1 с момента пробивки параллельных рядов сквозных отверстий вплоть до момента раздвижки склеенного блока растяжением.

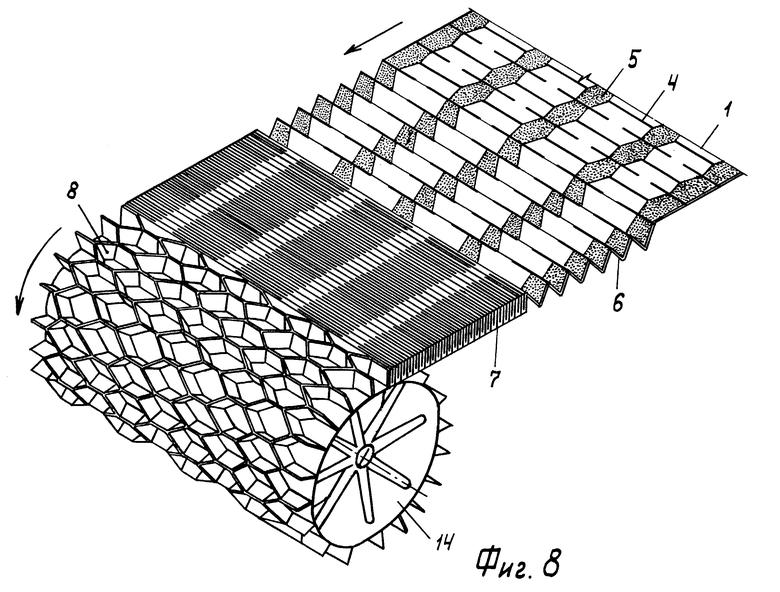

На фиг. 8 изображен способ изготовления пространственной сотовой структуры, раздвигаемой и рулонируемой на специальной оправке.

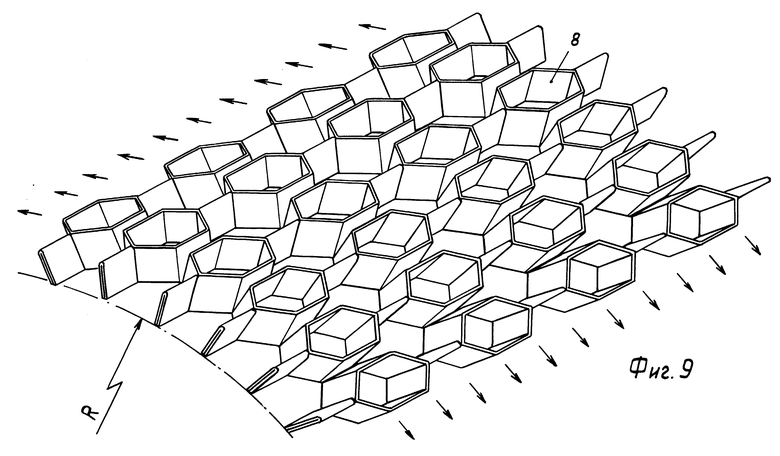

На фиг. 9 изображен способ изготовления пространственной сотовой структуры, выполненной с односторонними связями и внутренними степенями свободы, в момент раздвижки блока растяжением.

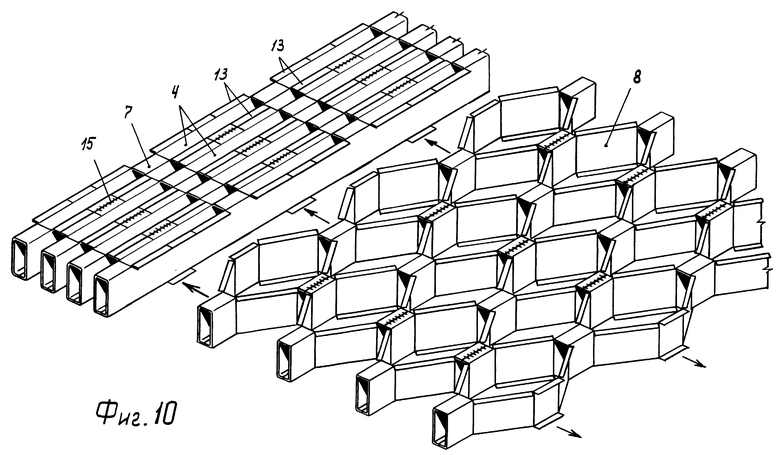

На фиг. 10 изображен способ изготовления плоской сотовой структуры из листового упругопластического и свариваемого материала, имеющего отгибы продольных краев отверстий, в моменты формирования блока, а также - после раздвижки его растяжением.

На фиг. 1 изображен один из вариантов способа изготовления плоских и пространственных сотовых структур и конструкций на их основе, в котором три рулона тонколистового материала 1 размещают в основном и двух параллельных потоках, раскручивают и подают с помощью протяжных валков 2 со скоростью, согласованной со скоростями последующих технологических операций, причем начало нового рулона стыкуют и жестко соединяют с концом предыдущего, обеспечивая тем самым непрерывность технологического процесса. Кромки листового материала 1 обрезают по ширине, например, при помощи дисковых пил 3 до заданного размера, зависящего от местоположения листа в составе конструкции и от геометрических параметров сотовой структуры. По меньшей мере в одном из рулонированных листов 1 регулярно пробивают или просекают параллельные ряды сквозных продолговатых отверстий 4 без образования отходов. В этом варианте способа ряды отверстий 4 ориентируют поперек листа 1. Отверстия 4, принадлежащие четным и нечетным рядам, располагают в створках своего ряда и взаимно смещают так, чтобы они перекрывали друг друга. На плоскую поверхность этого листа 1 по меньшей мере с одной из его сторон наносят клеевой состав в виде рисунка, образованного параллельными рядами непрерывных полос 5 постоянной ширины. Поперечный размер и форма клеевых полос 5 предопределяют геометрию сот и структуры в целом. Полосы 5 в этом варианте проводят поперек рядов отверстий 4, через промежутки между ними, с одной стороны в нечетных и(или) в четных рядах с другой стороны листа 1. Для нанесения клеевых полос 5 могут использоваться: специальные вальцы; дискретно размещенные по ширине листа 1 напыляющие форсунки; рулоны с клеящими пенками-лентами. Листовой материал 1 основного потока последовательно перегибают по линиям рядов отверстий 4 то в одну, то в другую сторону, гофрируют в многоволновую зигзагообразную заготовку 6, которую плотно складывают в "гармошку" и по меньшей мере с одной из сторон жестко объединяют в пределах средних участков продольных краев отверстий 4 по граням, принадлежащим смежным гофрам, в многослойный и многосвязный блок 7. Гнутье и складывание листового материала 1 в сечениях, ослабленных рядами сквозных отверстий 4, не требуют больших энергетических затрат и может быть выполнено как в горизонтальном, так и в вертикальном положениях. В последнем случае можно извлечь дополнительную пользу от собственной массы пакетируемого листового материала. Следует заметить, что в варианте способа по фиг. 1 гофрирование листа 1 сопряжено с сокращением линейных размеров по направлению движения потока, что равносильно изменению (уменьшению) скорости технологического процесса на этой операции. Уплотнение и запрессовка клееного блока 7 могут быть осуществлены, например, с помощью подбора разных скоростей подачи прижимных и протяжных устройств типа валков или пластинчатых транспортеров. Для ускорения процесса склеивания (сушки) на этой и последующих операциях могут найти применение: быстродействующие клеевые составы, различные тепловые нагреватели, токи высокой частоты и другие известные средства. Блок 7 раздвигают на плоскости силами растяжения, направленными вдоль оси потока, и фиксируют форму созданной сотовой структуры 8. Силы растяжения могут быть созданы исключительно за счет увеличения скорости подачи протяжных устройств (типа валков или пластинчатых транспортеров), а также в сочетании с избыточным давлением сжатого воздуха или расширяющимся пеноматериалом, например, пенопластом, вспениваемым в слегка раскрытых сотах. В отличие от гофрирования во время раздвижки происходит рост линейных размеров, что равносильно возрастанию скорости на этой операции. Геометрическая форма структуры 8 зависит от размеров отверстий 4 и промежутков, оставленных между ними, от числа связей между гранями гофр, а также - от соотношения длин промежутков и участков взаимного соединения в пределах отверстий. Сотовую структуру 8 фиксируют либо за счет упругопластических свойств материала, либо за счет напыления на мягкий материал быстротвердеющей клеевой композиции, либо за счет заполнения сот пеноматериалом. В связи со сказанным выше, изображенные на фиг. 1 форсунки могут интерпретироваться по-разному: либо как устройства, подающие сжатый воздух или пеноматериал в зону формирования ячеек структуры 8; либо как обычные напыляющие устройства. Затем готовую сотовую структуру 8 или рулонируют на приемном барабане, или разрезают на части требуемой длины, или превращают в конструкцию, как это показано на фиг. 1. Листы 1 в параллельных потоках либо оставляют плоскими, либо профилируют, либо подвергают такой же обработке, что и лист 1 основного потока. Материалы из параллельных потоков подают в основной поток под углом, где жестко прикрепляют к сторонам сотовой структуры 8. На фиг. 1 листовые материалы 1 параллельных потоков жестко прикрепляют с помощью клея к широким сторонам сотовой структуры 8, образуя трехслойную панельную конструкцию 9. Подача листовых материалов 1 из параллельных потоков в основной может быть как одновременной, так и разведенной во времени и по местоположению. Клеевой состав может наноситься как на сотовую структуру 8, так и на обращенные к ней поверхности листов 1. В случае заполнения и вспенивания в сотах структуры пеноматериала нижний лист 1 из параллельного потока подводят к сотовой структуре 8 раньше верхнего (на фиг. 1 это показано пунктиром) с тем, чтобы закрыть нижние донышки сот. Запрессовку слоев производят между нагретыми поверхностями прижимных устройств (между валками или лентами пластинчатых транспортеров). Давление запрессовки зависит от физико-механических параметров сот и наличия в них заполнения и может изменяться в широком диапазоне - от 0,1 до 0,5-1 МПа. Температуру нагрева конструкции выбирают с учетом свойств материалов и требуемой производительности процесса. Для большинства известных конструкционных клеев и материалов эта температура изменяется в пределах 80-150oC.

На фиг. 2 изображен еще один вариант непрерывного способа изготовления плоских и пространственных сотовых структур и конструкций на их основе, в котором (по сравнению с вариантом способа по фиг. 1) по меньшей мере в одном из рулонированных листов 1 параллельно его оси пробивают или просекают регулярные ряды продолговатых сквозных отверстий 4. Листовые материалы 1 основного и параллельных потоков последовательно профилируют (гофрируют), пропуская через вальцы, например, профилировочно-гибочных машин 10. Причем лист 1 основного потока гофрируют по ширине в многоволновую зигзагообразную заготовку 6 путем попеременного гнутья по линиям рядов отверстий. С целью выявления формы поперечного сечения гофр заготовка 6 условно разорвана. Посредством, например, обжимных валков 11 заготовку 6 складывают в "гармошку" и в пределах средних участков продольных краев отверстий жестко объединяют грани смежных гофр, в многослойный и в многосвязный блок 7. В зависимости от свойств листового материала 1 объединение его частей в единый блок 7 может быть выполнено как на клею, так и на сварке. В первом случае на гофрированную поверхность заготовки 6, еще до полного ее обжатия, наносят (например, с помощью напыляющих форсунок) параллельные ряды клеевых полос 5, которые проводят через промежутки между отверстиями 4 с одной из сторон в четных и(или) в нечетных рядах с другой стороны листа 1. Во втором случае после обжатия сваривают края или отгибы краев отверстий 4, принадлежащих смежным граням гофр. Технологическая схема способа, изображенного на фиг. 2, предполагает, что листовой материал 1 основного и параллельных потоков упругопластический и свариваемый. Сварку осуществляют сразу же после упаковки заготовки 6 в блок 7, например, при помощи тонких стержневых или роликовых электродов 12. Одинаково изготовленные и геометрически подобные блоки 7 основного и параллельных потоков, имеющие в листовом материале 1 отверстия 4, просеченные вдоль его продольной оси, могут быть, начиная с этого момента, объединены в основном потоке в общий укрупненный блок путем жесткого сплачивания их боковых граней без нарушения внутренней регулярности строения, присущей каждому из них в отдельности. Затем блок 7 последовательно и веерообразно раздвигают до требуемого размера силами растяжения, направленными поперек его продольной оси, и фиксируют (калибруют) форму созданной сотовой структуры 8. Веерообразную раздвижку блока 7 можно осуществить как с помощью механических, магнитных или вакуумных захватов, так и за счет избыточного давления (воздуха, пеноматериала). Вместе с тем, блок 6 может быть вначале разрезан на части требуемой длины, а затем раздвинут традиционным способом. Затем сотовую структуру 8 из основного потока либо сплачивают с ней подобными, поступающими из параллельных потоков, либо рулонируют на приемном барабане, либо разрезают на отдельные части требуемой длины. По фиг. 2 листовой материал 1 в параллельных потоках профилируют (в С-образный профиль) и подают в основной поток под углом, где, например, с помощью точечной сварки жестко прикрепляют к продольным кромкам структуры 8. Созданную таким образом решетчатую конструкцию 9 разрезают на части необходимой длины. Одной из особенностей технологического процесса по фиг. 2 является большая стационарность скоростного режима, поскольку при обработке листовые материалы не претерпевают изменения линейных размеров по направлению движения потоков (за исключением операции раздвижки).

На фиг. 3-5 изображены различные варианты способа изготовления на стадиях пробивки (просечки) листового материала 1 и нанесения клеевой композиции.

Листовой материал 1 последовательно пробивают (или просекают) параллельными рядами сквозных продолговатых отверстий 4, направленными поперек (фиг. 3, 4) или вдоль (фиг. 5) оси листа. Шаг рядов - h. Продолговатые отверстия 4 и промежутки между ними, расположенные в нечетных (2n - 1) и в четных (2n) рядах, в общем случае имеют различную протяженность и на фиг. 3-5 обозначены буквами: a, S - в нечетных и b, S1 - в четных рядах. Отверстия 4 каждого последующего ряда смещают на шаг t так, что они частично перекрывают отверстия предыдущего ряда на участке длиной (b - S)/2 = (a - S1)/2. Причем шаг t = (a + S)/2 =(b + S1)/2. Каждое отверстие 4 четного и нечетного рядов располагают в створах своего ряда. При этих геометрических параметрах отверстий 4 сотовая структура 8 будет состоять из ячеек, имеющих форму неправильного симметричного шестиугольника. Правильные шестиугольники возможны лишь в случае равенства размеров: a = b и S = S1. Сетка пунктирных линий, разбивающая плоскость листа 1 на части, обозначает линии, по которым его предстоит согнуть на последующих технологических операциях. Кроме фронтальной проекции, на фиг. 3-5 представлены также и другие - вид сбоку (фиг. 3, 4) и вид сверху (фиг. 5) - изображающие сечения листового материала 1 после операции гофрирования.

Другая технологическая операция, показанная на фиг. 3 - 5, - это нанесение на плоскую или на гофрированную поверхность листа 1 клеевого состава. На поверхность листового материала 1, по меньшей мере с одной из его сторон, дискретно наносят клеевой состав в виде рисунка, образованного рядами непрерывных или прерывистых полос 5 постоянной или переменной ширины. Клеевые полосы 5 проводят поперек рядов отверстий 4, через промежутки, оставленные между ними, с одной из сторон - в нечетных рядах (заштриховано наклонными линиями), а с другой стороны (обратной) - в четных рядах (заштриховано точками). Рисунок клеевых полос 5 может быть различным и зависит от геометрии сотовой структуры 8. Форма и ширина клеевых полос 5, а также промежутков, оставленных между ними, напрямую связана с формой и размерами граней сот. Для создания плоских структур выбирают клеевые полосы 5 постоянной ширины. Прямоугольная форма таких полос (фиг. 3, 5а) создает в сотовой структуре 8 подобные по форме грани с размерами: S и S1, равными ширине полос 5, а также - (a - S)/2 = (b - S1)/2, равными длине участков взаимного перекрытия отверстиями смежных рядов. Рисунок, состоящий из параллельных рядов клеевых полос 5 переменной ширины (фиг. 4, 5б), выбирают для создания пространственных сотовых структур 8. В этом случае клеевые полосы 5 и промежутки между ними заключенные в створах смежных рядов отверстий 4, имеют вид последовательно чередующихся равнобедренных трапеций. По длине непрерывных клеевых полос 5 трапеции объединены равновеликими основаниями. Клеевые полосы 5 переменной ширины, состоящие из трапеций, образуют подобные им по форме грани с размерами оснований, равными S и S1, а также - (a - S)/2 и (b -S1)/2. Дискретные (прерывистые) клеевые полосы 5, наиболее выгодные по расходу клея, состоят из регулярно повторяющихся фигур тех или иных четырехугольников, которые с разных сторон листа 1 могут быть разведены или совмещены в створах смежных рядов отверстий 4. Несмотря на вдвое больший расход клея, непрерывные клеевые полосы 5 обеспечивают более надежное соединение смежных граней гофр в блок 7.

На фиг. 6 изображены еще два варианта пробивки (просечки) упругопластического и свариваемого листового материала. Листовой материал 1 пробивают (просекают) с постоянным шагом h параллельными рядами продолговатых сквозных отверстий 4 с поперечными надрезами их краев и расположенными вдоль (фиг. 6а) и поперек (фиг. 6б) оси листа. Все или часть отверстий 4 в четных или в нечетных рядах выполняют с отгибами 13 их продольных краев только в средней части или по всей длине, причем в четных и (или) в нечетных рядах края отверстий 4 отгибают в противоположные стороны (разрез 1-1 фиг. 6а). Отгибы 13 на фиг. 6 перпендикулярны плоскости листа 1. Особенностью пробивки (просечки) листового материала 1 по фиг. 6 является то, что каждое отверстие 4 получают взаимноперпендикулярными разрезами листа. При этом протяженность продольного разреза определяет длину отверстий 4 (обозначена буквами - a и b), а короткие поперечные разрезы - ширину раскрытия отверстий c. Продольный разрез делит поперечные разрезы пополам. Линии, по которым отгибают продольные края отверстий 4, показаны пунктиром, соединяющим вершины поперечных разрезов. Операции по пробивке (просечке) отверстий 4 и отгибанию их продольных краев на фиг. 6 условно разделены, однако они могут быть совмещены и выполнены за один прием. Буквенные обозначения, приведенные на фиг. 6, имеют тот же смысл, что и на фиг. 3 - 5. Поскольку ширина прямоугольного отверстия равна c, то листовой материал 1 целесообразно профилировать путем изгиба в полосе рядов отверстий 4 в волнообразную заготовку 6 с треугольной или прямоугольной формой гофра. В треугольных гофрах продольные края отверстий 4 отгибают на угол ϕ = 180o - AroCos (C/(2h - C)). Полки прямоугольных гофр будут равны ширине прямоугольных отверстий С, а угол отгиба ϕ продольных краев отверстий 4 будет равен 180o.

На фиг. 7 более детально изображен способ изготовления сотовых структур по технологической схеме фиг. 1. В листовом материале 1 последовательно пробивают или просекают параллельные ряды сквозных продолговатых отверстий 4, которые в каждом последующем ряду смещают и перекрывают отверстия предыдущего ряда. На плоскую поверхность листа 1 по меньшей мере с одной из его сторон дискретно наносят клеевой состав в виде рисунка, образованного параллельными рядами непрерывных клеевых полос 5 постоянной ширины. Клеевые полосы 5 проводят поперек рядов отверстий 4 через промежутки, оставленные между ними, с одной из сторон в нечетных и (или) в четных рядах с другой стороны листа 1. Листовой материал 1 последовательно гофрируют или профилируют в многоволновую зигзагообразную заготовку 6 путем попеременного изгиба по линиям рядов отверстий 4, которую затем также последовательно плотно складывают и склеивают в сплошной многослойный и многосвязный блок 7. Этот блок 7 (на фиг. 7 условно разорван) раздвигают силами растяжения, образуя сотовую структуру 8, геометрическую форму которой фиксируют, например, при помощи упругопластических свойств материала, либо за счет обработки материала структуры 8 быстродействующим клеевым составом, либо путем заполнения сот пеноматериалом (например, пенопластом).

На фиг. 8 более детально изображен способ изготовления пространственных сотовых структур 8 по технологической схеме фиг. 1. Листовой материал 1 последовательно пробивают (просекают) параллельными рядами регулярных сквозных отверстий 4 без образования отходов. Отверстия 4 каждого последующего ряда смещают и перекрывают отверстия предыдущего ряда. Все отверстия 4 четных и нечетных рядов расположены в створах своих рядов. На плоскую поверхность листа 1 дискретно наносят клеевой состав в виде рисунка, образованного параллельными рядами непрерывных полос 5, имеющих переменную ширину. Размер и форма клеевых полос 5, наряду с длиной продолговатых отверстий 4, предопределяют геометрию сот и кривизну структуры. Клеевые полосы 5 и промежутки между ними составлены из чередующихся равнобоких трапеций, объединенных по длине полос равновеликими основаниями. Только у крайних клеевых полос 5 по фиг. 8 рисунок составлен из неравнобоких трапеций. Клеевые полосы 5 проводят поперек рядов отверстий 4, через промежутки между ними, с одной из сторон в четных и(или) в нечетных рядах с другой стороны листа. Клеевые полосы 5 с невидимой стороны листа 1 здесь не показаны. Листовой материал 1 последовательно гофрируют в многоволновую зигзагообразную заготовку 6, которую затем плотно складывают и склеивают в сплошной многослойный блок 7. После склеивания начало блока 7 закрепляют на оправке 14, имеющей форму поверхности вращения или образованной только направляющими и соосными контурными кольцами соответствующего диаметра. При этом узкие основания клеевых участков в форме трапеций должны располагаться снаружи. После чего блок 7 раздвигают силами растяжения, создаваемыми при вращении оправки 14, образуя криволинейную сотовую структуру 8. Радиусы главных кривизн поверхности вращения оправки (приемного барабана) 14 и диаметр контурных колец зависят от принятой геометрии разбиения листового материала 1 параллельными рядами сквозных продолговатых отверстий 4, а также от рисунка клеевых полос 5. В рамках этой технологии может быть получена сотовая структура 8 нулевой, отрицательной и положительной гауссовой кривизны. Методика расчета главных кривизн структуры, основанная на векторном исчислении, приведена в книге авторов заявки: "Континуальные трансформирующие оболочки из прямолинейных полос", СПб.: ТО "Терция", 1995 г. Рулонирование плоских сотовых структур 8 на приемном барабане 14 (без снижения качества последних из-за принудительного гнутья) становится возможным при соответствующем выборе параметров λ:

λ = h/R,

где h - толщина структуры, равная шагу параллельных рядов сквозных продолговатых отверстий 4;

R - радиус кривизны цилиндра приемного барабана.

Для односторонне связанных структур, имеющих внутренние степени свободы на поворот, этот параметр не столь существенен. Для некоторых конструкционных материалов значение параметра λ известно из технической литературы (например, для материалов на основе целлюлозы он не более 1/150), для других - его можно рассчитать.

Фиг. 8 можно рассматривать так же, как намоточную технологию изготовления однополостных сотовых замкнутых структур 8, имеющих ту или иную форму поверхности вращения (полого цилиндра, усеченного конуса, веретена или однополостного гиперболоида). Однослойную замкнутую сотовую структуру 8 получают путем взаимного перекрытия (нахлестки) и сплачивания ее слоев.

На фиг. 9 изображен способ изготовления сотовых пространственных структур 8 с изменяющейся геометрией на стадии раздвижки блока 7 силами растяжения. Многослойный и многосвязный блок 7 имеет внутренние степени свободы и односторонние связи. Степени свободы, присущие такой структуре 8, выражаются в возможности поворота смежных рядов сот относительно общего ребра, связывающего их грани. Особенностью строения этой структуры 8 является то, что в ней по толщине h последовательно чередуются ряды замкнутых и частично разомкнутых сот. Это свойство сотовой структуры 8 делает возможным натягивать ее на криволинейные поверхности-шаблоны и фиксировать на них приобретенную форму постановкой недостающих связей. Так, на фиг. 9 часть сотовой структуры 8 с односторонними связями продольных краев отверстий 4 или примыкающих к ним граней укладывают этой стороной на криволинейную поверхность радиуса R и натягивают на ней, после чего с ее наружной стороны устанавливают недостающие связи. Последняя операция на фиг. 9 не показана, но ее роль сводится к исключению внутренних степеней свободы, т.е. полному замыканию всех ячеек сотовой структуры 8. Это может быть реализовано, например, при помощи стяжных болтов или других известных средств соединения. Для уменьшения усилия стягивания между объединяемыми гранями сот можно установить клиновидные полые или сплошные прокладки.

На фиг. 10 изображены две стадии одного из вариантов способа изготовления плоских и пространственных сотовых структур 8 из упругопластического и свариваемого листового материала, в котором последовательно пробивают параллельные ряды продолговатых сквозных отверстий 4 с поперечными надрезами и отгибами 13 их продольных краев (см. также фиг. 6). Первая стадия иллюстрирует изготовление многослойного и многосвязного пустотного блока 7. Лист 1 перед этим сначала профилируют или гофрируют путем изгиба в полосе рядов отверстий 4 в многоволновую зигзагообразную заготовку 6 с прямоугольной формой гофр, которую затем складывают (обжимают) до совмещения и стыковки кромок отгибов 13, принадлежащих смежным гофрам, и по крайней мере с одной из сторон жестко объединяют, например, при помощи сварки в блок 7. Сварные стыковые швы 15 (на фиг. 10 они обозначены засечками) накладывают вдоль кромок отгибов 13, в пределах средних частей продольных краев отверстий 4.

Вторая стадия, изображенная на фиг. 10, - это раздвижка сварного блока 7 растяжением с фиксацией формы созданной структуры 8 за счет развития остаточных пластических деформаций. Характерной особенностью этой сотовой структуры 8 является то, что поперечные сечения граней сот с отгибами 13 имеют вид различных профилей. В местах сварки - это трубчатое прямоугольное сечение или швеллерное у противостоящих им граней крайних сот, а также зетовое в прочих частях структуры. Угол отгиба продольных краев отверстий 4 по фиг.10 равен 180o, так как они лежат в плоскости отверстий 4. При одностороннем наложении связей часть трубчатых сечений окажутся разомкнутыми.

Описанный здесь поточный способ упрощает изготовление непрерывных плоских и пространственных сотовых структур, а также конструкций на их основе за счет отказа от разрезки листового материала 1 на отдельные полосы и сохранения его непрерывности. Причем изготовление плоских и пространственных сотовых структур может быть реализовано в рамках единой технологии, в которую легко вводятся параллельные потоки, расширяющие область применения способа. Заявленный объект открывает дополнительные технологические возможности по созданию новых типов сотовых структур: с изменяющейся геометрией и односторонними связями, рулонируемых в однополостные тела и имеющих различные формы поверхности вращения. Кроме того, другое ценное качество сотовых структур, создаваемых по описанной технологии - это повышенная жесткость профилированных граней сот. Заявленный способ может найти применение в производстве: сотовых заполнителей, арматурных сеток и несъемной опалубки, трехслойных панелей, решетчатых и сетчатых конструкций. Весьма рациональным представляется применение описанных выше длинномерных сотовых структур в висячих покрытиях зданий, так как раскручивание с барабана рулонированных структур может быть совмещено с их монтажом, а гексагональная форма ячеек оптимальна по силовой работе и расходу материала для круглых и многоугольных в плане зданий. Хорошие эстетические свойства сотовых структур могут быть использованы в декоративных целях - в различных малых формах.

Разработка изобретения была продиктована стремлением предложить простой индустриальный и поточный способ изготовления непрерывных плоских и пространственных сотовых структур, а также конструкций на их основе в рамках единой технологии.

Технико-экономические преимущества заявленного способа сводятся к следующим:

1. Упрощение изготовления плоских и пространственных сотовых структур 8 во всем диапазоне значений гауссовых кривизн в результате отказа от полной разрезки листового материала 1 на отдельные полосы и сохранения его непрерывности в новом изделии.

2. Расширение технологических возможностей формообразования новых видов сотовых структур. К ним относятся: структуры с односторонними связями и внутренними степенями свободы, допускающими точную пригонку и фиксацию формы таких структур на заданных криволинейных поверхностях; структуры с профилированными гранями; однополостные структуры с формой поверхности вращения.

3. Поточность изготовления сотовых структур 8 делает возможным их взаимное сплачивание и укрупнение по ширине сразу же после формирования блоков 7 (по схеме фиг. 2) либо после раздвижки структуры силами растяжения (по схеме фиг. 1).

4. Сочетание основного и параллельных потоков делает возможным не только укрупнять поперечные размеры сотовых структур, но и оснащать последние с разных сторон дополнительными конструкционными слоями, превращая в разнообразные многослойные или решетчатые конструкции.

5. Сотовые структуры с профилированными гранями сот выгодно отличаются от традиционных более высокими жесткостными характеристиками и удобствами крепления к ним дополнительных конструкционных слоев.

6. Непрерывность листового материала в структуре делает более прочными и надежными соединения граней сот.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОСТРАНСТВЕННОЙ СОТОВОЙ СТРУКТУРЫ | 1994 |

|

RU2112119C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СБОРНОЙ ПАНЕЛИ СКЛАДЧАТОЙ ФОРМЫ | 1994 |

|

RU2085670C1 |

| АРМАТУРНОЕ ИЗДЕЛИЕ | 1996 |

|

RU2119023C1 |

| УСТРОЙСТВО ДЛЯ УСИЛЕНИЯ ОПОРНОГО УЗЛА БАЛОЧНОЙ КОНСТРУКЦИИ | 1996 |

|

RU2140511C1 |

| ПРОСТРАНСТВЕННОЕ СТРУКТУРНОЕ ПОКРЫТИЕ ЗДАНИЯ | 1995 |

|

RU2103454C1 |

| ДЕРЕВЯННАЯ КЛЕЕНАЯ ФЕРМА И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2196865C2 |

| ПРОСТРАНСТВЕННАЯ СТЕРЖНЕВАЯ КОНСТРУКЦИЯ | 2001 |

|

RU2213185C2 |

| ДИНАМИЧЕСКИЙ ПЛОТНОМЕР ГРУНТА | 1995 |

|

RU2097487C1 |

| СПОСОБ ОЦЕНКИ МЕХАНИЧЕСКИХ СВОЙСТВ АРМАТУРНОЙ СТАЛИ | 1993 |

|

RU2075744C1 |

| СПОСОБ УСИЛЕНИЯ ОПОРНОГО УЗЛА ПРОЛЕТНЫХ КОНСТРУКЦИЙ | 1996 |

|

RU2132432C1 |

Изобретение относится к области строительства, а именно к способам непрерывного изготовления плоских и пространственных сотовых структур, арматурных сеток и сетчатых конструктивных систем. Технологический процесс ведут постадийно на одном или нескольких параллельных потоках с последующим переходом в один, основной. Материал разматывают тянущими валками, обрезают кромки, жестко соединяют начало последующего рулона с концом предыдущего. Листы гофрируют или профилируют путем изгиба в полосе рядов отверстий в многоволновую зигзагообразную заготовку, которую складывают и жестко соединяют в многослойный блок. Блок раздвигают растяжением на плоскости и фиксируют форму образованной сотовой структуры. Структуру рулонируют на приемном барабане, разрезают на части или прежде жестко объединяют соответствующими сторонами с материалом, поступающим из параллельных потоков. Техническим результатом является упрочнение изготовления плоских и пространственных сотовых структур и конструкций на их основе по единой поточной технологии, расширение возможности формообразования во всем диапазоне значений гауссовых кривизн, а также создание структур с целенаправленными внутренними степенями свободы. 5 з.п. ф-лы, 10 ил.

располагают в створах своего ряда, затем этот лист гофрируют или профилируют путем изгиба в полосе рядов отверстий в многоволновую зигзагообразную заготовку, которую складывают и по меньшей мере с одной из сторон жестко соединяют в пределах средних участков продольных краев отверстий или примыкающих к ним граней, принадлежащих смежным гофрам в многослойный и в многосвязный блок, который раздвигают растяжением на плоскости или на оправке и фиксируют форму образованной сотовой структуры, геометрические параметры которой зависят от протяженности продолговатых отверстий и промежутков, оставленных между ними, от связности гофр с разных сторон блока и от степени раздвижки, а также от формы и от соотношения размеров участков взаимного соединения смежных граней гофр и охватывают весь диапазон значений гауссовых кривизн, а материал(ы) параллельных потоков отставляют плоским, профилируют или обрабатывают описанным выше способом и подают в основной поток под углом, после чего структуру рулонируют на приемном барабане (на оправке), разрезают на части требуемой длины или прежде жестко объединяют соответствующими сторонами с материалом(ами), поступающим(и) из параллельных потоков, и образуют разнообразные составные конструкции.

| УСТРОЙСТВО ДЛЯ СКЕЛЕТНОГО ВЫТЯЖЕНИЯ | 1995 |

|

RU2100977C1 |

| US 4981744 С, 01.01.91 | |||

| Берсудский В.Е | |||

| и др | |||

| Технология изготовления сотовых авиационных конструкций | |||

| - М.: Машиностроение, 1975 | |||

| RU 94026793 А1, 20.05.96. | |||

Авторы

Даты

1999-02-27—Публикация

1996-07-10—Подача