Изобретение относится к устройствам для очистки природных и сточных вод от твердых примесей и нефтепродуктов отстаиванием и может использоваться в качества первой ступени в очистных сооружениях водоснабжения и водоотведения, в коммунальном и сельском хозяйстве, в промышленности и в экологических системах охраны природы, в частности в компактных установках локальных систем водоподготовки, например, в контейнерном варианте исполнения.

Известен тонкослойный отстойник, содержащий корпус, узел ввода исходной жидкости, тонкослойный модуль из пленочных материалов с приспособлением для закрепления пластин, установленных наклонно в поперечном сечении корпуса (а. с. СССР N 842039, МКИ C 02 F 1/52, Б. И. N 24, 1981, с. 76).

Недостатками известного технического решения являются сложная форма корпуса в месте расположения крайних наклонных пластин с образованием застойных зон и большие размеры в плане, а также снижение эффекта очистки из-за возможности взмучивания оседающего на пластинах осадка восходящим потоком очищаемой жидкости.

Известен полочный отстойник, содержащий корпус, наклонные осадительные пластины, установленные с зазором между собой вдоль оси корпуса, вертикальные поперечные перегородки, размещенные в зазоре между блоками, узел ввода исходной суспензии и узлы отвода разделенных компонентов (а.с. СССР N 998376, МКИ C 02 F 1/52, Б.И. N 7, 1983, с. 144).

Недостатками известного отстойника являются сложность конструкции, связанная с необходимостью обеспечения подвижности тонкослойного модуля, при больших габаритных размерах в плане и снижение эффекта очистки, связанное с наличием застойных зон в корпусе отстойника и, следовательно, с возможностью возникновения процессов загнивания осадка, накапливающегося в этих зонах, что особенно нежелательно при очистке природных вод для питьевых целей.

Известен отстойник, содержащий корпус с днищем, тонкослойные блоки, установленные с зазорами один от другого вдоль продольной оси корпуса для удаления осадка, вертикальные поперечные перегородки, размещенные в зазоре между блоками, узел ввода исходной суспензии и узлы отвода разделенных компонентов, причем расстояние между вертикальными поперечными перегородками определяется шириной зазора между блоками (а.с. СССР N 1114624, МКИ C 02 F 21/00, Б.И. N 35, 1984, с. 51 - 52).

Недостатками известного технического решения являются снижение эффекта очистки из-за возможности смешивания очищаемой жидкости с осадком в зонах на границе полок и зазоров, обусловленной меньшим гидравлическим сопротивлением зазоров по отношению к гидравлическому сопротивлению межполочного пространства, что будет особенно существенно сказываться при изменении параметров технологического процесса, в частности при изменении расхода очищаемой жидкости, ее температуры, качественного состава загрязняющих ингредиентов; большие габаритные размеры в плане, что неприемлемо для компактных систем очистки малой производительности. Кроме того, известным устройством не обеспечивается удаление загрязнений с положительной гидравлической крупностью, например нефтепродуктов, которые могут скапливаться в средней части блоков под гребнями полок.

Известен отстойник, содержащий корпус с тонкослойным модулем с продольным движением жидкости, выполненным из труб с перфорацией в нижней части, установленных горизонтально вдоль корпуса отстойника с зазором между собой, по которому обеспечивается удаление осадка в нижнюю часть корпуса - осадконакопитель, узел подвода исходной жидкости, оснащенный шиберным устройством, и узел отвода осветленной жидкости (а.с. СССР N 1611362, B 01 D 21/02, 1990).

Недостатками известного технического решения являются большие габаритные размеры в плане и снижение эффекта очистки жидкости из-за невозможности удаления загрязняющих веществ с положительной гидравлической крупностью, всплывающих в отстойнике, и невозможности регулирования очищающего эффекта при изменении качественного состава и свойств очищаемой жидкости.

Наиболее близким к изобретению по технической сущности и достигаемому техническому эффекту является отстойник, включающий корпус с размещенными внутри него ромбовидными трубами, жестко скрепленными между собой в вертикальной плоскости в ряды с образованием зазора относительно друг друга, и в двух противоположных стенках каждой трубы по всей длине выполнены продольные отверстия, узел подвода исходной жидкости и узлы отвода разделенных фаз (а. с. СССР N 565682, МКИ B 01 D 21/00, Б.И. N 27, 1977, с. 14).

Недостатками известного технического решения являются большие габаритные размеры в плане и снижение эффекта очистки из-за возможности протока очищаемой жидкости в зазоре между вертикальными рядами труб, поскольку гидравлическое сопротивления полости указанного зазора и труб практически сопоставимы, а также из-за невозможности регулирования очищающего эффекта при изменении качественного состава и свойств очищаемой жидкости.

Задачей изобретения является повышение эффекта очистки за счет возможности регулирования скорости протока в верхнем ярусе установки при изменении качественного состава, температуры и других свойств очищаемой жидкости, а также обеспечить уменьшение габаритных размеров в плане, что позволит применять установку в системах локальной очистки и блокировать в комплексе с другими сооружениями, создать малогабаритные очистные устройства в контейнерном варианте.

Указанная задача решается следующим образом.

В известном устройстве, содержащем корпус с установленным в нем тонкослойным модулем, выполненным в виде горизонтально установленных труб, имеющих щелевую перфорацию в нижней и верхней частях по всей их длине, расположенных с образованием зазора по внешнему контуру, осадконакопитель в нижней части корпуса, приемный карман, обеспечивающий подвод жидкости к трубам, систему отвода осветленной жидкости, тонкослойный модуль выполнен из труб, расположенных в шахматном порядке относительно друг друга и оснащенных втулками, образующими зазор по внешнему контуру с гидравлическим сопротивлением, превышающим гидравлическое сопротивление внутренней полости труб, приемный карман оснащен подвижной разделительной перегородкой, установленной с возможностью перемещения в вертикальном направлении, с противоположной стороны приемного кармана расположена камера перераспределения.

Отличительными от прототипа признаками являются:

- тонкослойный модуль выполнен из труб, расположенных в шахматном порядке относительно друг друга и оснащенных втулками;

- трубы тонкослойного модуля оснащены втулками, образующими зазор по внешнему контуру с гидравлическим сопротивлением, превышающим гидравлическое сопротивление внутренней полости труб;

- приемный карман оснащен подвижной разделительной перегородкой, установленной с возможностью перемещения в вертикальном направлении;

- с противоположной стороны приемного кармана расположена камера перераспределения.

Тонкослойный модуль выполнен из труб, расположенных в шахматном порядке относительно друг друга, что обеспечивает более компактную упаковку труб в тонкослойном модуле и уменьшение габаритных размеров установки при высоком эффекте очистки жидкости, позволяя отводить загрязнения как с отрицательной, так и с положительной гидравлической крупностью.

Трубы тонкослойного модуля оснащены втулками, образующими зазор по внешнему контуру с гидравлическим сопротивлением, превышающим гидравлическое сопротивление внутренней полости труб, чем обеспечивается простота сборки модуля и предотвращение проточности очищаемой жидкости в зазоре, что определяет наибольший эффект очистки, поскольку не допускается смешивание выделенных загрязнений с очищаемой жидкостью, проходящей только непосредственно в трубах модуля.

Приемный карман оснащен подвижной разделительной перегородкой, установленной с возможностью перемещения в вертикальном направлении, это обеспечивает возможность регулирования скорости протока очищаемой жидкости в трубах верхней и нижней частях тонкослойного модуля при изменении качественного состава загрязнений, их концентрации или вязкости очищаемой жидкости, а также при изменении ее температуры, при этом эффект очистки не снижается, а размеры устройства в плане существенно уменьшаются.

С противоположной стороны от приемного кармана расположена камера перераспределения, позволяющая частично осветленную жидкость из верхней части тонкослойного модуля направить в трубы нижней части, что практически вдвое уменьшает общую длину установки - габаритные размеры в плане и позволяет компактно блокировать ее с сооружениями последующих ступеней очистки.

Таким образом, обеспечивается причинно-следственная связь совокупности отличительных признаков заявляемого изобретения и достигаемого технического результата: стабилизирования эффекта очистки при изменяющихся качественных показателях процесса и уменьшения габаритных размеров установки в плане, что позволяет компактно блокировать ее в комплексе с другими сооружениями системы водоподготовки.

Пример промышленной применимости изобретения.

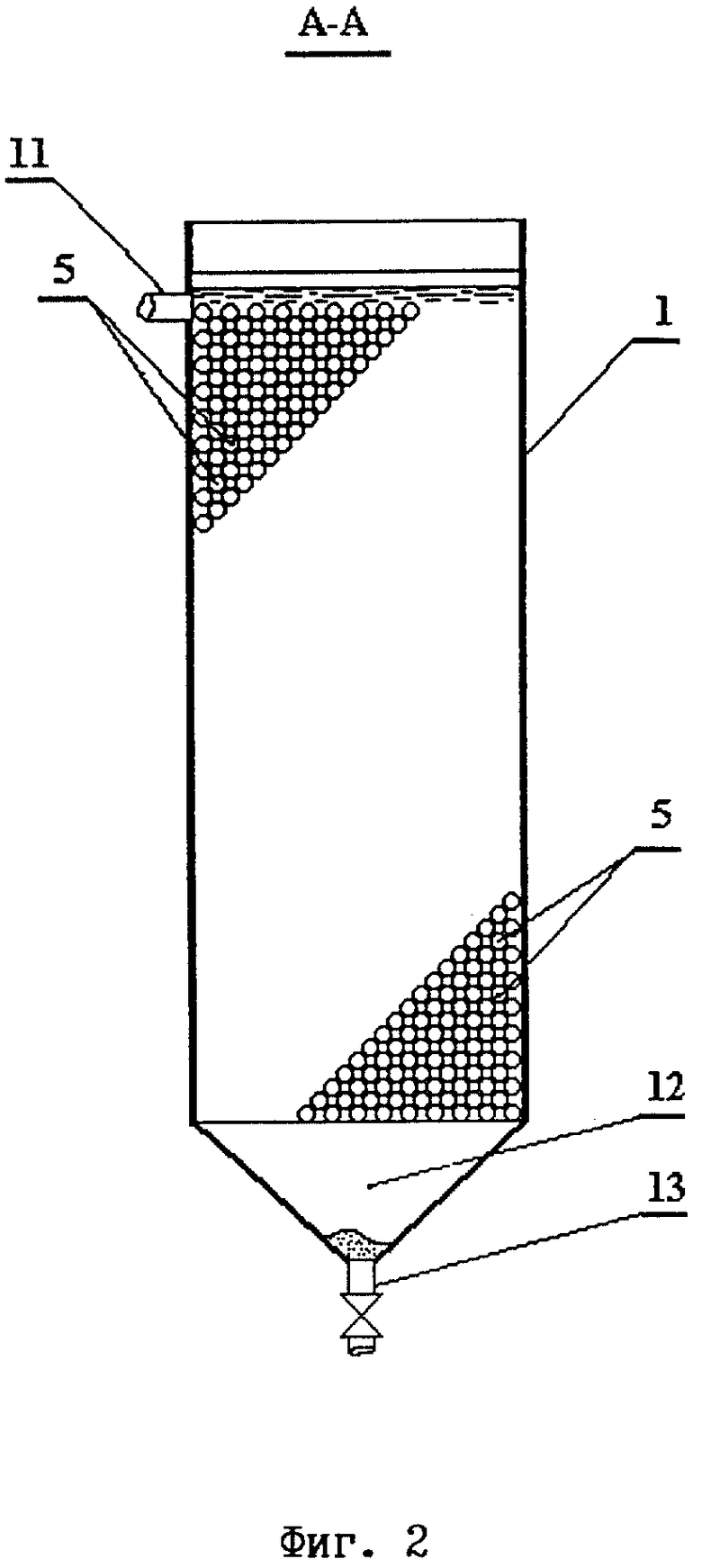

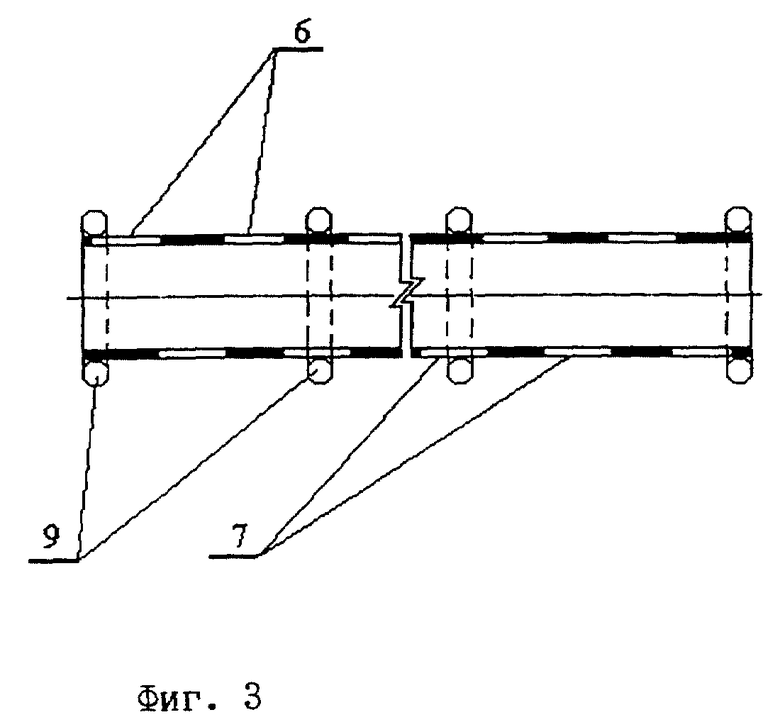

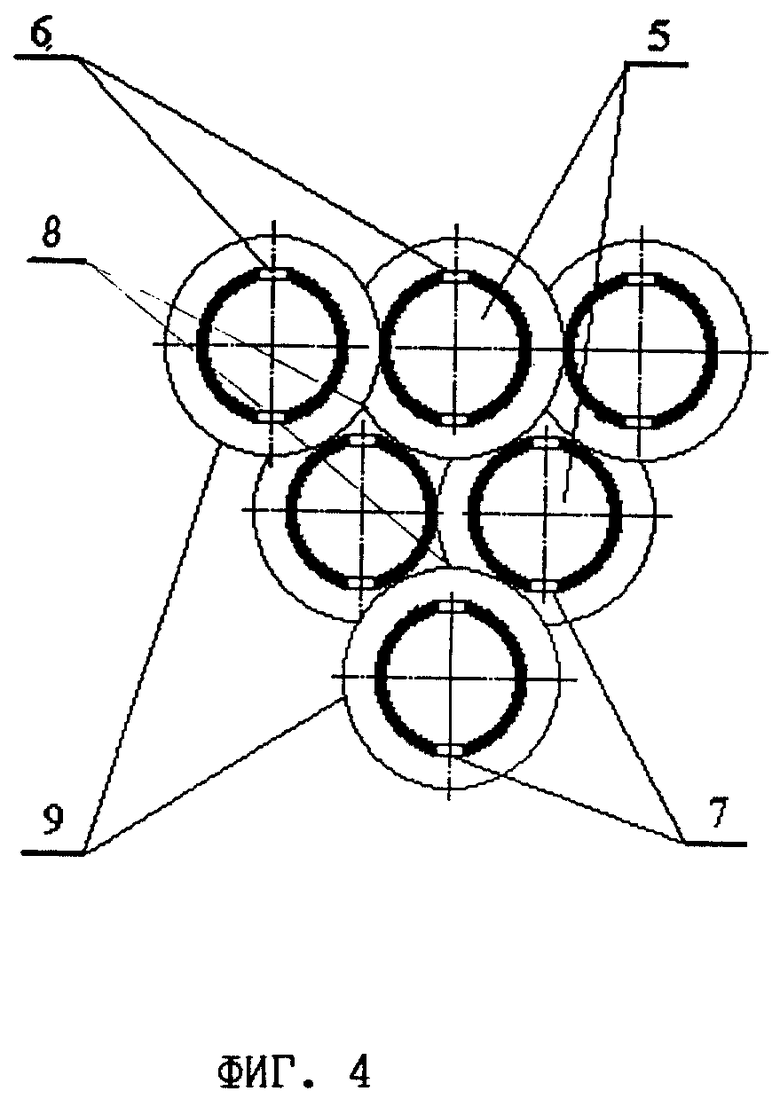

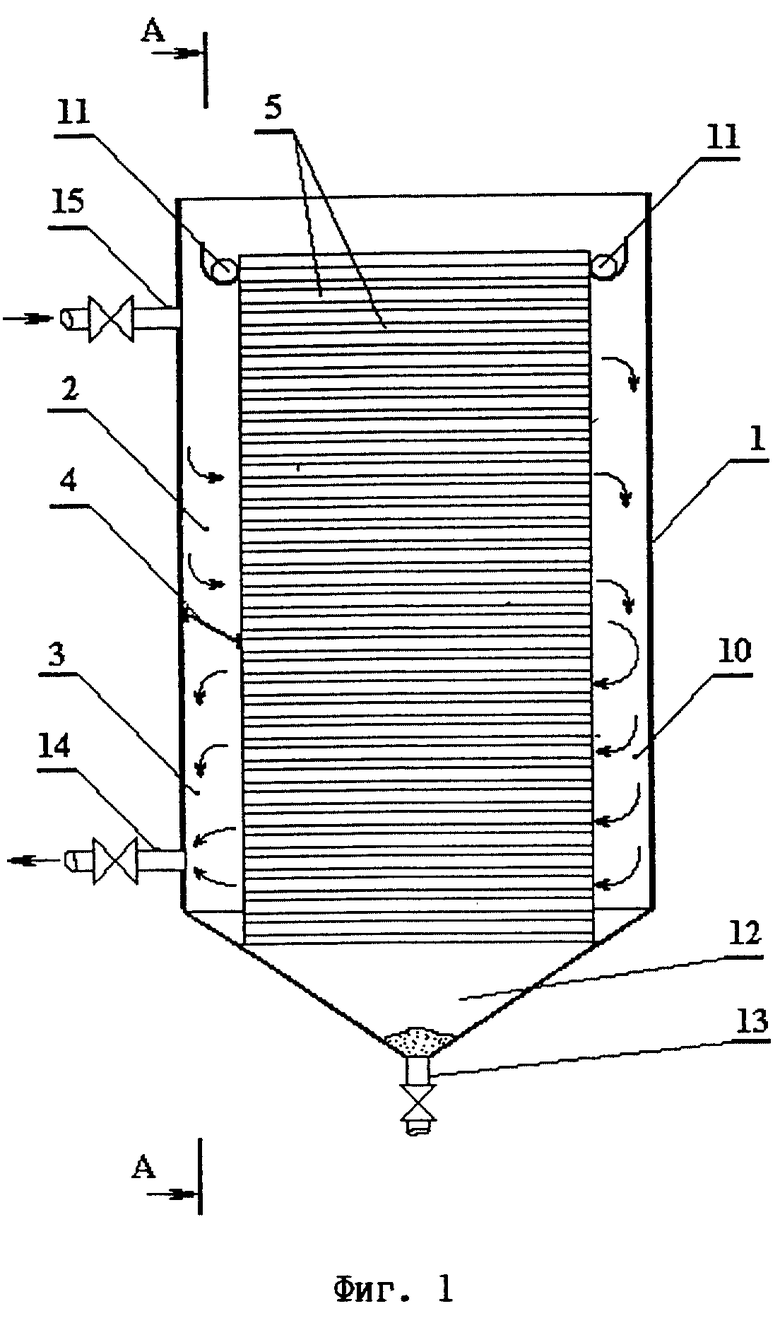

На чертежах изображено устройство для очистки жидкости: фиг. 1 - продольный разрез; фиг. 2 - разрез А-А на фиг. 1; фиг. 3 - продольный разрез перфорированной трубы тонкослойного модуля; фиг. 4 - фрагмент поперечного сечения трубчатого тонкослойного модуля.

Устройство для очистки жидкости содержит корпус 1 с верхней 2 и нижней 3 частями приемного кармана, образованными разделительной перегородкой 4, установленной с возможностью перемещения в вертикальном направлении, тонкослойным модулем, выполненным из труб 5 с перфорацией в верхней 6 и нижней 7 частях труб, которые установлены в шахматном порядке относительно друг друга с образованием зазора 8 по внешней контуру за счет оснащения их втулками 9, обеспечивающими также увеличение гидравлического сопротивления в зазоре 8 для предотвращения продольной проточности очищаемой жидкости в нем. Корпус 1 оснащен камерой перераспределения 10, обеспечивающей переток очищаемой жидкости из верхнего яруса труб 5 в нижний ярус. Отвод загрязнений с положительной гидравлической крупностью (нефтепродуктов) осуществляется сборными лотками и трубопроводом 11, загрязнения с отрицательной гидравлической крупностью собираются в осадконакопителе 12 трапецеидальной формы в нижней части корпуса 1 и периодически отводятся патрубком 13. Отвод очищенной жидкости осуществляется трубопроводом 14, оборудованным запорным органом, а подача исходной жидкости в корпус 1 обеспечивается трубопроводом 15.

Устройство для очистки жидкости работает следующим образом.

Очищаемая жидкость, включающая загрязнения в виде взвешенных частиц и нефтепродуктов различного фракционного состава, подается по трубопроводу 15 в верхнюю часть 2 приемного кармана, отделенного от нижней части 3 подвижной разделительной перегородкой 4, установленной в нем с возможностью перемещения в вертикальном направлении. Из приемного кармана 2 жидкость распределяется в трубы 5 тонкослойного модуля (показано стрелками), расположенные в корпусе 1 выше разделительной перегородки 4, проходя по трубам 5, обрабатываемая жидкость освобождается от части загрязнений, причем загрязнения с положительной гидравлической крупностью (нефтепродукты) проникают через щелевую перфорацию 6 в верхней части труб 5, а загрязнения с отрицательной гидравлической крупностью через перфорацию 7 в нижней их части попадают в зазор 8, образованный по внешнему контуру труб 5, где происходит всплывание и осаждение загрязнений. Зазор 8 образуется за счет наличия втулок 9, выполненных, например, в виде резиновых колец, втулки 9 на торцах труб 5 препятствуют попаданию необработанной жидкости из приемного кармана 2 и камеры перераспределения 10 в зазор 8, а расположенные в средней части труб 5 втулки 9 обеспечивают относительно высокое гидравлическое сопротивление в зазоре 8 по сравнению с гидравлическим сопротивлением во внутренней полости труб 5, чем препятствуют продольной проточности обрабатываемой жидкости в зазоре 8, где происходит только отвод загрязнений. Всплывающие загрязнения отводятся сборными лотками и трубопроводом 11 за пределы установки, а осажденные - накапливаются в осадконакопителе 12, откуда периодически отводятся также за пределы установки посредством патрубка 13, оборудованного запорным органом. Обрабатываемая жидкость, проходя по трубам 5 в верхней зоне тонкослойного модуля и освобождаясь от части загрязнений, поступает в камеру перераспределения 10 и направляется в трубы 5 тонкослойного модуля, расположенные ниже подвижной разделительной перегородки 4, где продолжается процесс ее очистки. Осветленная жидкость поступает из труб 5, расположенных ниже разделительной перегородки 4, в нижнюю часть 3 приемного кармана и посредством патрубка 14 подается на следующую ступень очистки, например во флотационную установку, или сбрасывается в общесплавную канализационную сеть. При увеличении концентрации взвешенных веществ и (или) нефтепродуктов в обрабатываемой жидкости (нагрузки по концентрации загрязнений) подвижная разделительная перегородка 4 перемещается вниз, за счет чего уменьшаются скорости протока жидкости в вернем ярусе труб 5 тонкослойного модуля, расположенных выше разделительной перегородки 4, чем достигается повышение интенсивности отвода грубодисперсных загрязнений.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ЖИДКОСТИ | 2001 |

|

RU2206370C1 |

| ПЛАВАЮЩИЙ ВОДОЗАБОР-ОСВЕТЛИТЕЛЬ | 2006 |

|

RU2310726C1 |

| СПОСОБ РЕКОНСТРУКЦИИ ГОРИЗОНТАЛЬНЫХ ОТСТОЙНИКОВ | 2008 |

|

RU2370302C1 |

| СПОСОБ ОЧИСТКИ ПОДЗЕМНЫХ ВОД ОТ УСТОЙЧИВЫХ ФОРМ ЖЕЛЕЗА | 1999 |

|

RU2161594C2 |

| БИОРЕАКТОР ДЛЯ ОБРАБОТКИ ПРИРОДНЫХ ВОД | 2001 |

|

RU2194672C1 |

| САМОПРОМЫВАЮЩИЙСЯ РАДИАЛЬНЫЙ ФИЛЬТР | 1998 |

|

RU2131760C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВЫСОКОЦВЕТНЫХ ВОД | 1999 |

|

RU2157345C1 |

| КАССЕТНЫЙ ФИЛЬТР | 2000 |

|

RU2174962C1 |

| УСТРОЙСТВО ДЛЯ ОБЕЗЖЕЛЕЗИВАНИЯ ПОДЗЕМНЫХ ВОД | 1994 |

|

RU2080157C1 |

| УСТАНОВКА ДЛЯ ОБЕЗЖЕЛЕЗИВАНИЯ ПОДЗЕМНЫХ ВОД | 1993 |

|

RU2111176C1 |

Изобретение может использоваться для очистки жидкости и обеспечивает выделение из загрязненных природных и сточных вод примесей с положительной и отрицательной гидравлической крупностью. Устройство содержит корпус с установленным в нем тонкослойным модулем в виде горизонтальных труб, имеющих щелевую перфорацию по всей их длине, расположенных в шахматном порядке относительно друг друга с образованием зазора по внешнему контуру. Приемный карман обеспечивает подвод жидкости к трубам. Трубы оснащены втулками, образующими зазор по внешнему контуру. В приемном кармане установлена с возможностью вертикального перемещения перегородка. Устройство позволяет поддерживать достаточно высокий эффект очистки загрязненной жидкости независимо от изменения условий обработки и ее свойств за счет возможности регулирования скорости протока в верхней и нижней частях трубчатого тонкослойного модуля, при этом существенно уменьшаются габаритные размеры устройства в плане. 4 ил.

Устройство для очистки жидкости, содержащее корпус с установленным в нем тонкослойным модулем, выполненным в виде горизонтально установленных труб, имеющих щелевую перфорацию в нижней и верхней частях по всей их длине, расположенных с образованием зазора по внешнему контуру, осадконакопитель в нижней части корпуса, приемный карман, обеспечивающий подвод очищаемой жидкости к трубам, систему отвода осветленной жидкости, отличающееся тем, что тонкослойный модуль выполнен из труб, расположенных в шахматном порядке и оснащенных втулками, образующими зазор по внешнему их контуру с гидравлическим сопротивлением, превышающим гидравлическое сопротивление внутренней полости труб, приемный карман оснащен подвижной разделительной перегородкой, установленной с возможностью перемещения в вертикальном направлении, с противоположной стороны от приемного кармана расположена камера перераспределения.

| Отстойник | 1976 |

|

SU565682A1 |

| Тонкослойный отстойник | 1987 |

|

SU1450841A1 |

| Тонкослойный трубчатый отстойник | 1977 |

|

SU912207A1 |

| Отстойник | 1982 |

|

SU1049080A1 |

| Отстойник | 1986 |

|

SU1468563A2 |

| Тонкослойный отстойник с принудительным отводом осадка | 1988 |

|

SU1611362A1 |

Авторы

Даты

1999-08-27—Публикация

1998-11-24—Подача