Изобретение касается навинчивающегося колпачка из синтетического материала в соответствии с ограничительной частью независимых пунктов формулы изобретения. Подобного рода навинчивающиеся колпачки изготавливаются методом литья под давлением для очень большого количества изделий и предназначены для закрывания емкостей различного типа. Навинчивающиеся колпачки из синтетического материала нашли признание прежде всего в области производства содержащих углекислый газ прохладительных напитков. При этом закрытая емкость может находиться под высоким давлением, так как находящаяся в нем жидкость, смешанная с углекислым газом, высвобождает газ.

Известны колпачки, которые сконструированы таким образом, что емкость при открывании запирающего средства заполняется воздухом, прежде чем резьба колпачка выйдет из зацепления с емкостью. Благодаря этому снижается опасность того, что запирающее средство при открывании по причине высокого внутреннего давления внезапно соскочит с емкости.

Проблемой при использовании известных навинчивающихся колпачков является поведение при неправильном обращении. Если по ошибке при открывании емкости повернуть в неправильном направлении, то следствием этого является срыв резьбы, а при дальнейшем перекручивании резьба может быть сорвана. При использовании емкостей, которые не находятся под давлением, дело обстояло бы не так уже и плохо, колпачок после срыва вновь заскакивал бы вверх в другой виток резьбы. Однако, если резервуар находится под давлением, как это имеет место, например, в случае с содержащими углекислый газ напитками, то может случиться так, что резьба после срыва не может больше достаточно быстро войти в зацепление и колпачок с высокой скоростью слетает с бутылки. Такое неправильное обращение в прошлом уже приводило к несчастным случаям.

В опубликованной международной заявке WO-90/10581 показан колпачок с тормозным элементом. Этот тормозной элемент расположен на конце внутренней резьбы, обращенном к дну колпачка, таким образом, что он, по меньшей мере, частично расположен в зоне винтовой линии наружной резьбы. Поэтому он в конце процесса навинчивания набегает на вход резьбы горловины резервуара и при навинченном колпачке находится с ним в зацеплении. Его задача заключается в том, чтобы тормозить движение навинчивания, когда достигнуто желаемое конечное положение. Эту задачу при использовании колпачков без тормозного элемента выполняют уплотнения.

Задачей изобретения является выполнение навинчивающихся колпачков упомянутого вначале типа таким образом, чтобы резко снижалась опасность вызванного срывом резьбы внезапного отскакивания колпачка. В соответствии с изобретением эта задача решается с помощью навинчивающегося колпачка, который имеет признаки пункта 1 или 3 формулы изобретения.

На обращенном к дну колпачка конце внутренней резьбы находится элемент набегания. При этом элемент набегания не должен располагаться в зоне захода резьбы, он может находиться также вне резьбы за сбегом резьбы. Элемент набегания расположен вне использованного при навинченном колпачке участка резьбы. Он расположен таким образом, что он в результате перекручивания колпачка может приводиться в зацепление с входным участком горловины резервуара. Приведение в зацеплении означает, что элемент набегания набегает на входной участок резьбы горловины резервуара. Поэтому элемент набегания по меньшей мере частично на продолжении предусмотренной для наружной резьбы винтовой линии, так что при перекручивании колпачка он входит в зону входного участка резьбы и набегает на него.

С помощью этого элемента набегания опасность того, что при перекручивании колпачок внезапно выдавится, явно снижается. В результате набегания набегающего элемента на входной участок резьбы стенка колпачка в зоне этого набегающего элемента отжимается наружу. Следствием этого является то, что облегчается срыв резьбы на этой стороне, так как он не входит полностью в зацепление по причине отжатой наружу стенки колпачка. Как раз обратное происходит на противоположной набегающему элементу стороне колпачка: так как стенка колпачка на стороне набегающего элемента отжата наружу, то здесь она соответственно сильнее вытянута относительно горловины резервуара; благодаря этому затруднен срыв резьбы. Хотя при продолжающемся перекручивании нельзя предотвратить срыв резьбы, однако предотвращено то, что резьба одновременно срывается по всему периметру. Это происходит прежде всего на стороне элемента набегания и лишь затем, если это произойдет вообще, на противоположной стороне. Тем самым достигается то, что резьба после срыва на стороне набегающего элемента вновь входит в зацепление, прежде чем она на противоположной стороне соответственно перескочит. Благодаря этому резко снижается опасность полного выдавливания колпачка при перекручивании.

Набегающий элемент вызывает при перекручивании деформирование колпачка. Это деформирование может быть дополнительно использовано для того, чтобы иметь возможность уже перед срывом резьбы заполнить резервуар воздухом. Колпачок имеет по меньшей мере одно кольцевое уплотнение. Это уплотнение прилегает вдоль линии уплотнения к горловине резервуара. Характер линии уплотнения при перекручивании колпачка может быть изменен с помощью набегающего элемента, изменение характера линии уплотнения является следствием деформации, вызванной набегающим элементом. Предохранение от перекручивания колпачка еще более улучшается, если в зоне уплотнения предусмотрен элемент удержания в открытом положении для предотвращения уплотнения при изменившемся характере линии уплотнения. Благодаря этому набегающий элемент предотвращает уплотнение емкости при перекрученной резьбе укупорки. При увеличивающемся перекручивании возрастает также деформация. Чтобы своевременно убрать давление из резервуара, необходимо достичь деформации, необходимой для открывания уплотнений, прежде чем будет сорвана резьба.

Конкретная форма выполнения набегающего элемента оказывает влияние на силу, вызывающую перекручивание, а также на происходящую при этом деформацию колпачка. Предпочтение отдается варианту, при котором набегающий элемент простирается по сектору колпачка по меньшей мере в 20o, предпочтительно 60o. Благодаря этому сама необходимая деформация тогда может быть достигнута, когда внутренний радиус в зоне набегающего элемента расположен лишь на несколько десятых долей миллиметра ниже наружного радиуса резьбы емкости.

Путем увеличения толщины набегающего элемента можно увеличить достигаемое деформирование. Эта толщина ограничена диаметром закрываемой горловины емкости, внутренний радиус которой в зоне набегающего элемента должен быть больше наружного радиуса горловины емкости.

Чтобы полностью использовать резьбу емкости, колпачок выполнен таким образом, что сход внутренней резьбы при навинченном колпачке расположен в зоне начала наружной резьбы. В этом случае набегающий элемент предпочтительно расположен непосредственно за сходом внутренней резьбы.

Линией уплотнения является линия, вдоль которой происходит соприкосновение колпачка и горловины резервуара. Чтобы предотвратить уплотнение, необходимо позаботиться о том, чтобы больше не было круговой линии уплотнения. Изменение характера линии уплотнения может быть осуществлено двумя путями: во-первых, охватывающее уплотнение по причине деформирования колпачка в определенной зоне отходит от горловины резервуара. Более частым является второй случай, при котором линия уплотнения сдвигается. При этом место соприкосновения сдвигается от охватывающего уплотнения в зону, располагающуюся рядом с охватывающим уплотнением. Это новое место соприкосновения с помощью, по меньшей мере, одного элемента для удержания в открытом положении выполнено таким образом, что в этом месте уплотнение нарушается. При этом в принципе речь может идти о любом виде профилирования поверхности, которое пригодно для нарушения уплотнения между соответствующим местом прилегания и горловиной емкости. Часто элемент для удержания в открытом положении сопряжен со специальным охватывающим уплотнением и расположен таким образом, что эта линия уплотнения при перекручивании по возможности быстро прерывается. В каждом случае элемент для удержания в открытом положении находится в зоне уплотнения колпачка, т.е. вблизи уплотнений, которые расположены в основном на дне колпачка и/или привыкающей к нему зоне стенки колпачка.

Предпочтительно в качестве элемента для удержания в открытом положении использовать дистиллирующие элементы и/или вентиляционные шлицы. Дистанционирующие элементы в большинстве случаев выполнены в виде кулачков. Они имеют скорее небольшую поверхность прилегания, так что рядом с уплотнительным элементом остается открытым вентиляционный канал достаточной величины.

Деформирование, вызванное элементом набегания, не отграничено стенкой колпачка, оно касается также дна колпачка. Дно колпачка претерпевает смещение к обращенной от элемента набегания стороне колпачка, удивительные свойства. Так как стенка колпачка со стороны элемента набегания отжата наружу, следовало бы также ожидать смещения дна колпачка в этом же направлении. Причиной этого является различное зацепление резьбы с обеих сторон. По средствам элемента набегания стенка колпачка в этой зоне отжата наружу, здесь резьба больше не входит полностью в зацепление. На противоположной стороне имеет место противоположный случай, стенка колпачка вытянута относительно горловины емкости и резьба находится в сильном зацеплении. Поэтому стенка колпачка перемещается со стороны элемента набегания вверх. Она имеет тенденцию к перескакиванию. В противоположность этому она с противоположной стороны в результате находящейся в сильном зацеплении резьбы вытянута вниз, за счет чего дно колпачка с этой стороны также вытянуто. Поэтому на противоположной элементу набегания стороне колпачка получается особенно ярко выраженное изменение линии уплотнения, так что элемент для удержания в открытом положении предпочтительно располагают на этой стороне.

Предпочтительно используемым типом уплотнения является эффективное торцевое уплотнение, называемое здесь головным уплотнением. Оно простирается от внутренней поверхности дна колпачка и при закрытой емкости прилегает к торцевой стороне горловины емкости. Теперь уплотнение может быть выполнено таким образом, чтобы линия уплотнения из-за деформации, возникающей при перекручивании, имела возможность прерывания. Для этого проще всего использовать сильное деформирование зоны уплотнения на стороне, противоположной элементу набегания. Поэтому уплотнение выполняют таким образом, что охватывающее уплотнение в этой зоне при перекручивании вытягивается по торцевой поверхности горловины емкости. На противоположной элементу набегания стороне колпачка рядом с головным уплотнением, на его внутренней стороне, расположен по меньше мере один элемент для удержания в открытом положении. Как только охватывающее уплотнение при перекручивании выйдет из зацепления с горловиной резервуара, она в зоне элемента для удержания в открытом положении будет прилегать к колпачку. Этот элемент нарушает уплотнение. В качестве элемента для удержания в открытом положении можно использовать как дистанционирующий элемент, так и вентиляционный шлиц. Чтобы поддерживать открытым по возможности большой вентиляционный канал, необходимо обратить внимание на то, что охватывающее уплотнение, вытянутое над торцовой поверхностью емкости, не прилегает к наружной поверхности горловины. Это очень просто может быть достигнуто путем применения дистанционирующего элемента, который расположен таким образом, что сила прилегания, воздействующая на него, по меньшей мере, частично действует радиально наружу. Благодаря этому уплотнительная закраина отжимается от горловины емкости.

Другим часто применяемым типом уплотнения является внутреннее уплотнение. Оно простирается, начиная от внутренней поверхности дна колпачка, до отверстия колпачка и выполнено таким образом, что оно при закрытом резервуаре может проникать в отверстие емкости и образовывать на его внутренней поверхности уплотнение. Для этого внутреннее уплотнение имеет уплотнительную зону, в которой диаметр внутреннего уплотнения больше диаметра отверстия емкости. В этом примере также использовано смещение дна колпачка, появляющееся при перекручивании по причине наличия элемента набегания, чтобы прервать линию уплотнения. Это, в принципе, можно осуществить как на стороне элемента набегания, так и на противоположной стороне колпачка. Как уже было изложено, дно колпачка при перекручивании вытягивается в сторону колпачка, обращенную от элемента набегания. На стороне элемента набегания при этом внутреннее уплотнение оттягивается от внутренней поверхности горловины. При достаточном смещении дна колпачка уплотнение в этой зоне приподнимается, что приводит к прерыванию линии уплотнения. В этом случае для прерывания линии уплотнения не требуется элемент для удержания в открытом положении. Так как уплотнение относительно горловины резервуара предварительно напряжено, однако это происходит лишь при сильном деформировании колпачка.

Более быстрое открывание внутреннего уплотнения может быть достигнуто на противоположной стороне колпачка. С этой целью наружная поверхность внутреннего уплотнения имеет на стороне, обращенной от элемента набегания, по меньшей мере, один элемент для удержания в открытом положении, который расположен на стороне уплотнительной зоны, обращенной к дну колпачка. При этом радиус внутреннего уплотнения в зоне элемента для удержания в открытом положении лишь незначительно меньше, чем в области уплотнительной зоны, так что он не соприкасается с горловиной резервуара при насаженном колпачке. Путем смещения дна колпачка при перекручивании запирающего элемента уплотнение в этой зоне сильнее прижимается к внутренней стенке горловины емкости. Так как уплотнение соприкасается в области уплотнительной зоны с горловиной емкости, оно в этом месте сохраняет свое положение. В противоположность этому в зоне дна колпачка оно не соприкасается с горловиной резервуара, поэтому эта зона уплотнения смещается со дна колпачка в направлении стенки емкости. Это ограничение смешения ко дну колпачка неизбежно приводит к наклону внутреннего уплотнения. При этом элемент для удержания в открытом положении приближается к внутренней поверхности горловины. При достаточном деформировании внутреннее уплотнение прилегает в зоне элемента для удержания в открытом положении к горловине резервуара, уплотнительная зона в результате этого приподнимается над горловиной резервуара. При этом в качестве элемента для удержания в открытом положении предпочтительно используется дистанционирующий элемент в виде утолщения. Благодаря этому уплотнение может быть выполнено значительно более тонким, только в зоне дистанционирующего элемента оно достигает примерно радиуса уплотнительной зоны. Таким образом также сохраняется необходимая для наклонного положения уплотнения свобода перемещения.

Как правило, в колпачках указанного типа используется несколько охватывающих уплотнений в комбинации. Например, могут использоваться внутреннее уплотнение, головное уплотнение и наружное уплотнение. В соответствии с этим приведенные варианты выполнения также могут использоваться в комбинации. Изложенные принципы могут быть перенесены также на непредставленные здесь варианты уплотнения.

Надежность предохранения от перекручивания может быть еще больше повышена, если несколько элементов для удержания в открытом положении распложены распределенно по сектору колпачка по меньшей мере в 20o. Предпочтительно элементы для удержания в открытом положении расположены распределенно по сектору колпачка примерно в 60o. Распределение элементов для удержания в открытом положении по большему сектору допускает открытие большего вентиляционного канала при перекручивании. Благодаря этому ускоряется вентилирование емкости.

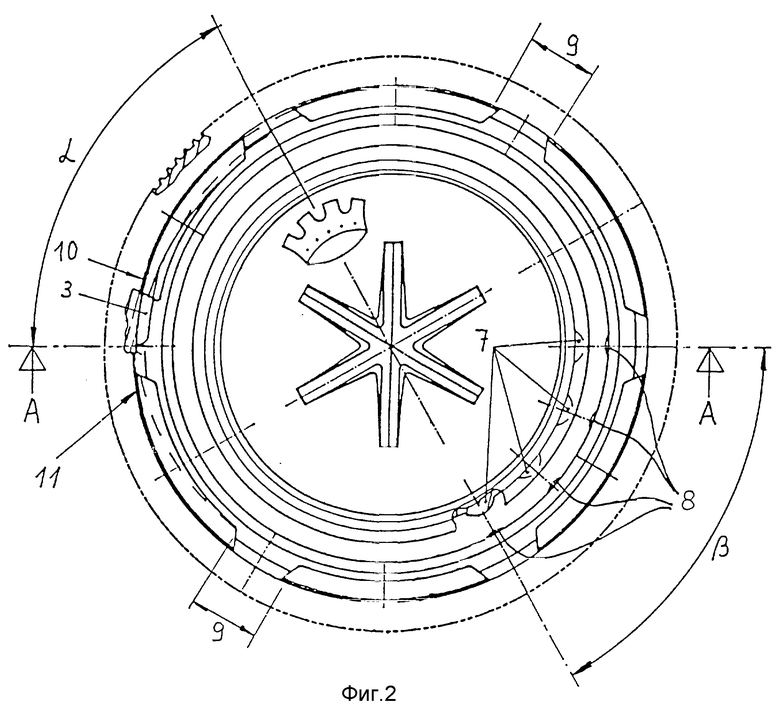

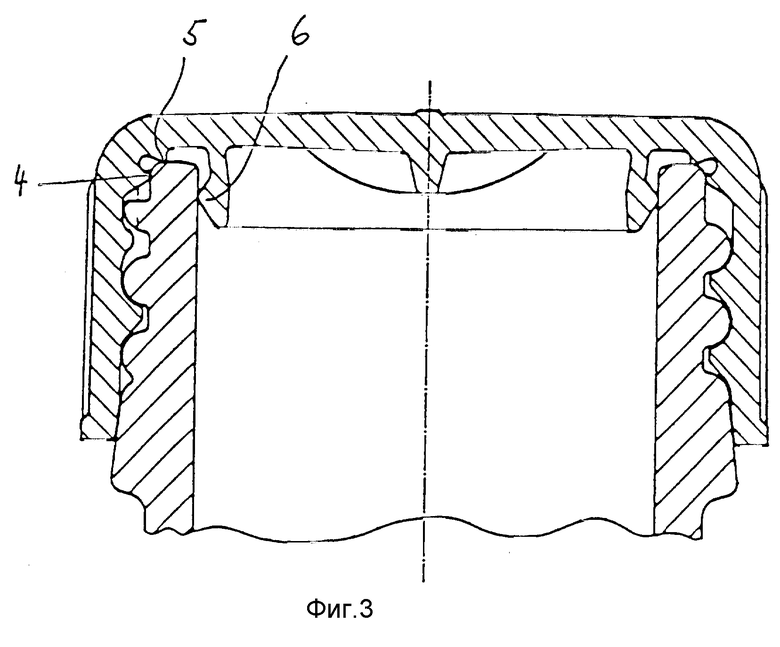

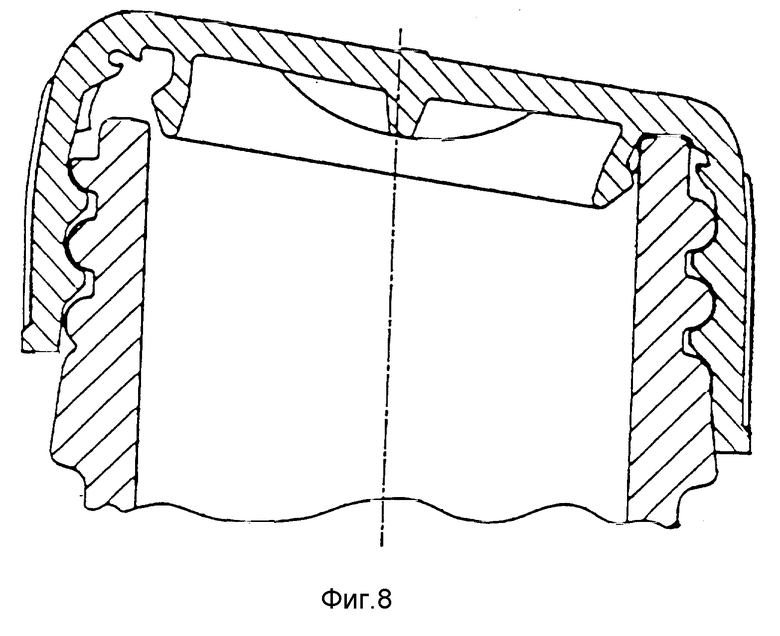

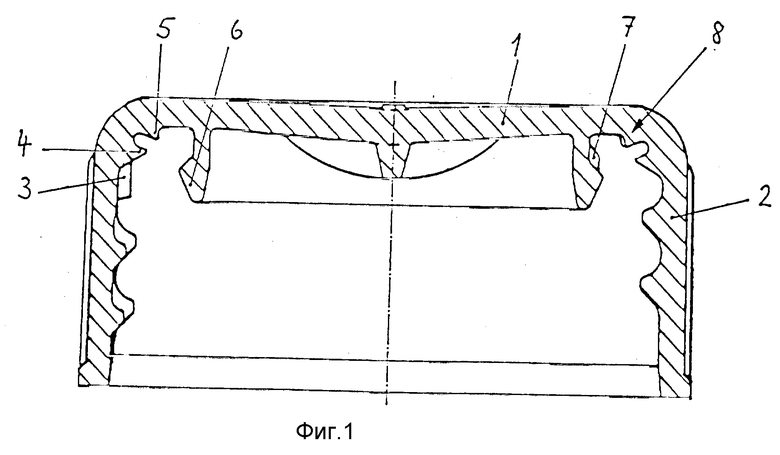

Ниже изобретение более подробно поясняется с помощью примеров. На чертежах изображены на фиг. 1 - поперечное сечение по колпачку в соответствии с плоскостью А-А на фиг. 2; на фиг. 2 - вид внутренней стороны колпачка; на фиг. 3 - изображение в разрезе горловины емкости с навинченным колпачком; на фиг. 4 - изображение в разрезе горловины емкости в соответствии с фиг. 3 с перекрученным на 45o колпачком; на фиг. 5 - изображение в разрезе горловины резервуара в соответствии с фиг. 3 при перекрученном на 90o колпачке; на фиг. 6 - изображение в увеличенном масштабе зоны уплотнения устройства в соответствии с фиг. 5 со стороны, противоположной элементу набегания; на фиг. 7 - зона уплотнения перекрученного на 90o колпачка со стороны, противоположной элементу набегания; на фиг. 8 - устройство в соответствии с фиг. 5 после срыва колпачка.

На фиг. 1 изображен колпачок в разрезе в соответствии с плоскостью А-А на фиг. 2. Колпачок состоит из дна 1 и примыкающей к нему стенки 2. Для уплотнения горловины емкости он имеет три уплотнения: наружное уплотнение 4, действующее с торцовой стороны, головное уплотнение 5 и внутреннее уплотнение 6. На внутренней поверхности стенки колпачка со стороны внутренней резьбы, обращенной к дну колпачка, расположен элемент 3 набегания. На стороне колпачка, противоположной элементу набегания, в зоне уплотнения расположены дистанционирующие элементы 7, 8, которые служат в качестве элемента для удержания в открытом положении.

На фиг. 2 изображен вид внутренней стороны колпачка. Элемент набегания имеет форму кругового кольцевого сектора, который простирается по сектору α колпачка с углом 60o. Этот элемент расположен позади сбега 11 резьбы. При навинченном колпачке начало резьбы емкости находится в зацеплении со сбегом 11 резьбы. Поэтому он находится недалеко перед элементом 3 набегания. Если колпачок перекручен, то элемент набегания входит в зацепление со входом резьбы горловины емкости. На противоположной элементу набегания стороне распределенно расположено несколько дистанционирующих элементов 7, 8 по сектору β колпачка пол углом 60o. Внутренняя резьба имеет несколько проходящих примерно параллельно оси колпачка вентиляционных шлицов 9. Эти шлицы обеспечивают легкий отток газа, если емкость вентилируется в результате открытия уплотнений.

На фиг. 3 изображена в разрезе горловина емкости с насаженным колпачком. Три охватывающих уплотнения 4, 5, 6 прилегают по окружности к горловине резервуара и герметично уплотняют ее.

На фиг. 4 изображена в разрезе горловина емкости в соответствии с фиг. 3 с перекрученным на 45o колпачком. При этом элемент 3 набегания набегает на вход 12 резьбы горловины емкости. В результате этого стенка 2 колпачка в зоне элемента 3 набегания отличается от наружной поверхности горловины емкости, так что здесь внутренняя резьба менее сильно находится в зацеплении с резьбой емкости. Благодаря этому облегчен срыв резьбы в зоне элемента набегания. На противоположной стороне колпачка, обращенной от элемента набегания, стенка колпачка соответственно более сильно вытягивается относительно стенки емкости. Поэтому внутренняя резьба находится в более сильном зацеплении с наружной резьбой емкости. В результате винтового действия резьбы стенка колпачка в этой зоне колпачка во время перекручивания более сильно вытягивается вниз к емкости. Из-за этого, в частности, на стороне, обращенной от элемента набегания, происходит деформация зоны уплотнения. При этом наружное уплотнение 4 отходит от наружной поверхности горловины емкости и линия уплотнения головного уплотнения 5 подтягивается к наружной кромке торцевой поверхности 16 горловины. Дно 1 колпачка также смещается к этой стороне, обращенной от элемента набегания, что приводит к наклону внутреннего уплотнения к этой стороне. При этом дистанционирующие элементы 7 становятся приближены к внутренней поверхности 13 горловины.

На фиг. 5 изображены в разрезе горловина емкости, в соответствии с фиг. 3, с колпачком, который перекручен на 90o. По сравнению с фиг. 4, которая показывает то же самое, запирающее устройство в перекрученном положении лишь на 45o, здесь можно констатировать явно более сильное деформирование зоны уплотнения, в частности, на стороне, противоположной элементу набегания. Охватывающее уплотнение головного уплотнения 5 вытянуто над наружной кромкой торцовой поверхности горловины. В этой зоне она не контактирует с емкостью. Теперь вместо этого дистанционирующие элементы 8 прилегают к наружной кромке торцевой поверхности горловины и, тем самым, эффективно препятствуют уплотнению в этой зоне горловины емкости. Дно колпачка, по сравнению с показанным на фиг. 4 положением, смещено дальше от стороны, противолежащей элементам набегания. В результате этого еще больше увеличился наклон внутреннего уплотнения, так что теперь дистанционирующие элементы 7 прилегают к внутренней поверхности горловины. В результате этого сама зона уплотнения внутреннего уплотнения 6 в зоне дистанционирующих элементов 7 отжата от внутренней поверхности горловины. Тем самым также прерывается линия уплотнения внутреннего уплотнения и дистанционирующие элементы 7 препятствуют уплотнению в зоне внутреннего уплотнения. В принципе, для вентилирования емкости достаточно позаботиться о том, чтобы больше не было замкнутой линии уплотнения. Представленный в этом примере вариант имеет специальное преимущество, заключающееся в том, что все линии уплотнения прерываются в той же окружной зоне, а именно стороне, противоположной элементу набегания. Благодаря этому образуется особенно прямой вентиляционной канал.

На фиг. 6 изображена в увеличенном масштабе зона уплотнения устройства в соответствии с фиг. 5 со стороны, противоположной элементу набегания. Колпачок соприкасается с горловиной 14 емкости в зоне дистанционирующих элементов 7, 8. Поэтому в резервуаре газ, как обозначено стрелкой 17, может улетучиваться. Дистанционирующий элемент 8 действует как в осевом, так и в радиальном направлении. Тем самым он устраняет уплотнение как в зоне торцовой поверхности 16 горловины, так и уплотнение по наружной поверхности горловины за счет смещенного охватывающего уплотнения головного уплотнения 5.

На фиг. 7 представлена зона уплотнения перекрученного на 90o колпачка со стороны, противоположной элементу набегания. Вентиляционный шлиц 15 начинается рядом с охватывающим уплотнением головного уплотнения 5. Его длина 18, по меньшей мере, при деформированной зоне уплотнения больше толщины 19 горловины емкости, так что он устраняет уплотнение в зоне торцовой поверхности горловины.

На фиг. 8 показано устройство, в соответствии с фиг. 5 после срыва колпачка. Это наступает при угле перекручивания около 90o. При этом резьба односторонне срывается со стороны элемента набегания, в то время как на противоположной стороне она остается в прочном зацеплении. Эта тенденция очевидна также из фиг. 4 и 5. Тем самым достигается то, что внутренняя резьба при повышенном внутреннем давлении после перекручивания может входить в зацепление и колпачок, тем самым, остается на емкости. Однако фактически в момент срыва высокое внутреннее давление не преобладает, так как оно уже было отведено раньше, в соответствии с примерами выполнения, представленными на фиг. 5-7.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАВИНЧИВАЮЩИЙСЯ ЗАПОРНЫЙ КОЛПАЧОК ИЗ ПЛАСТМАССЫ | 1994 |

|

RU2114035C1 |

| НАВИНЧИВАЮЩИЙСЯ КОЛПАЧОК С ПРЕДОХРАНИТЕЛЬНЫМ ПОЯСКОМ | 1995 |

|

RU2141917C1 |

| КОЛПАЧОК С ГАРАНТИЙНОЙ ЛЕНТОЙ | 1996 |

|

RU2129511C1 |

| ПЛАСТМАССОВАЯ ЗАЩЕЛКИВАЮЩАЯСЯ КРЫШКА С ГАРАНТИЙНЫМ ОБЕСПЕЧЕНИЕМ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2125530C1 |

| УСТРОЙСТВО, НЕ ДОПУСКАЮЩЕЕ ПОВТОРНОГО ЗАПОЛНЕНИЯ, ДЛЯ ГОРЛОВИНЫ КОНТЕЙНЕРА | 1998 |

|

RU2205143C2 |

| ЗАКРЫВАЮЩЕЕ СРЕДСТВО С ГЕРМЕТИЗИРУЮЩЕЙ ЗАГЛУШКОЙ | 2000 |

|

RU2232115C2 |

| КЛАПАН ДЛЯ УПАКОВОЧНОГО КОНТЕЙНЕРА (ВАРИАНТЫ) | 1998 |

|

RU2198122C2 |

| ВЫПОЛНЕННАЯ ИЗ СИНТЕТИЧЕСКОЙ СМОЛЫ КРЫШКА КОНТЕЙНЕРА | 2009 |

|

RU2478542C2 |

| ВЫДАЧНОЕ ЗАКРЫВАЮЩЕЕ СРЕДСТВО | 2000 |

|

RU2241649C2 |

| МНОГОЭЛЕМЕНТНЫЙ ЗАПОР ИЗ ПЛАСТМАССЫ | 2006 |

|

RU2387591C2 |

Навинчивающийся колпачок предназначен для предохранения от перекручивания. Этот колпачок имеет на конце внутренней резьбы, обращенном к дну колпачка, элемент набегания, который в результате перекручивания колпачка входит в зацепление со входом резьбы горловины емкости. В результате этого стенка колпачка при перекручивании в зоне элемента набегания отжимается наружу, так что в этой зоне облегчается срыв. Таким образом, достигается то, что колпачок при дальнейшем перекручивании срывается только односторонне на стороне элемента набегания, так что выдавливание колпачка, невозможно. В другом варианте выполнения изобретения в зоне уплотнения расположены элементы для удержания в открытом положении. В результате деформирования зоны уплотнения, появляющегося при перекручивании, они контактируют с горловиной емкости. Благодаря этому емкость по линии уплотнения уже до срыва резьбы вентилируется воздухом. 2 с. и 21 з.п.ф-лы, 8 ил.

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

| Устройство управления центрифугой с гидроциклонной разгрузкой | 1975 |

|

SU568228A1 |

| УСТРОЙСТВО ДЛЯ РАСПЫЛИВАНИЯ БЕНЗОВОЗДУШНОЙ СМЕСИ | 1991 |

|

RU2013635C1 |

| Устройство для защиты внутренней конической резьбы | 1988 |

|

SU1640041A1 |

Авторы

Даты

1999-08-27—Публикация

1995-01-26—Подача