Изобретение относится к области машиностроения и может быть использовано в подшипниковых узлах, отличающихся особо высокими радиальными нагрузками, а также внецентренным вращением.

Известен подшипник качения радиальный роликовый стандартный с цельным сепаратором (Подшипники качения: Справочник-каталог/ Под ред. В.Н.Нарышкина и Р.В.Корасташевского. -М.: Машиностроение, 1984, 8-9).

Недостатком такой конструкции является наличие сепаратора, не позволяющего из-за перемычек увеличить число роликов до геометрически максимально возможного и использовать роликоподшипник при внецентренном высокоскоростном вращении, например, в сателлитах планетарных авиационных редукторов.

Известен подшипник качения радиальный роликовый бессепараторный стандартный игольчатый (Подшипники качения: Справочник-каталог/ Под ред. В.Н.Нарышкина и Р.В.Корасташевского.-М.: Машиностроение, 1984, 10-11).

Недостатком этой конструкции подшипника является невозможность использования его при высоких скоростях вращения внутреннего или наружного колец, а также при внецентренном высокоскоростном вращении.

Известен подшипник качения радиальный, содержащий индивидуальные дистанционные элементы, вставленные между соседними элементами качения (роликами) (Патент Германии N 4236847. Радиальный подшипник качения. 5 F 16 C 19/40. "Узлы и детали машин", вып.69, N 20, 1995).

Недостатком такого подшипника является также невозможность использования его при внецентренном высокоскоростном вращении.

Известен подшипник качения роликовый, содержащий составленные из сегментов наружное и внутреннее кольца и размещенные между ними ролики, на рабочих поверхностях колец и роликов выполнены профильные выступы и впадины. Контур профилей выступов и впадин выполнен в виде сопряженных между собой дуг окружностей (Патент России N 2008536. Роликовый подшипник. F 16 C 19/22, F 16 C 33/58, 1994).

Недостатком данной конструкции подшипника является невозможность эксплуатации на высоких скоростях вращения и при внецентренном вращении вследствие сегментной конструкции его колец, а также сложность технологических операций при изготовлении подшипника.

Для сравнительного анализа с предлагаемым техническим решением принят известный подшипник качения роликовый, содержащий наружное и внутреннее кольца и тела качения, имеющие рабочие поверхности с дискретными винтовыми рабочими и нерабочими участками (А.С. SU N 1153131, F 16 C 19/22).

Недостатком этой конструкции подшипника является нетехнологичность изготовления винтовых рабочих и нерабочих поверхностей, а также возникающая осевая составляющая силы в контакте роликов и колец, увеличивающая потери на трение в подшипнике. В результате этого, несмотря на заявленную высокую грузоподъемность, добиться значительной долговечности подшипника не представляется возможным.

Изобретение решает задачу создания бессепараторного высокотехнологичного роликового подшипника с повышенной грузоподъемностью, предназначенного для использования в машиностроении, в подшипниковых узлах, отличающихся сложным нагружением, возникающим при внецентренном вращении подшипника, например, в сателлитах планетарных редукторов.

Поставленная задача достигается тем, что в подшипнике качения радиальном, роликовом, бессепараторном на буртах колец и торцевых участках удлиненных роликов нарезаны прямозубые эвольвентные зубчатые колеса, находящиеся в зацеплении друг с другом, выполняющие функцию сепаратора и имеющие диаметры начальных окружностей, равные соответственно диаметрам беговых дорожек колец и роликов; при этом в торцевых сечениях подшипника образуются планетарные зубчатые механизмы, которые должны быть зеркальным отображением друг друга, иметь числа зубьев, удовлетворяющие условиям сборки и соосности

C = (Z1 + Z3)/Z;

Z1 + 2Z2 = Z3

где Z1, Z3 - числа зубьев колес, нарезанных соответственно на буртах внутреннего и наружного колец подшипника; Z2 - число зубьев колес, нарезанных на роликах; Z - число роликов; C - любое целое число, а боковой зазор в зацеплении bn>δsinαw, где δ - сближение колец и роликов при действии радиальной нагрузки на подшипник; αw - угол зацепления.

Равенство названных диаметров необходимо, чтобы исключить проскальзывание роликов на беговых дорожках колец. Зеркальное расположение зубьев и впадин обоих планетарных зубчатых механизмов не допускает возникновения возможного перекоса роликов и упрощает сборку подшипника. Число C должно быть целым, чтобы избежать интерференции зубьев при сборке и обеспечить равенство центральных углов между роликами после сборки подшипника. Чтобы выполнялось условие соосности числа зубьев Z1 и Z3 должны быть либо оба четными, либо оба нечетными. Указанная величина бокового зазора bn исключает силовое касание зубьев при действии радиальной нагрузки на подшипник.

В подшипнике внутреннее кольцо может быть составным, включающим собственно кольцо и жестко пристыкованные к нему на месте буртов кольца-шестерни. Наружное кольцо и ролики цельные.

В предлагаемом подшипнике наружное кольцо может быть составным, содержащим собственно кольцо и жестко пристыкованные к нему на месте буртов кольца-шестерни. Внутреннее кольцо и ролики цельные.

В подшипнике ролики могут быть изготовлены составными, состоящими из собственно роликов со шлицевыми хвостовиками и жестко посаженных на хвостовики зубчатых колес.

Конструкция предлагаемого подшипника может иметь составные внутреннее кольцо, наружное кольцо и ролики в попарном сочетании или все элементы качения составные.

Предлагаемый подшипник с составными кольцами и роликами может содержать максимально возможное число роликов, определяемое из соотношений:

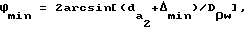

Zmax≤ 360°/ϕmin,

ϕmin= 2arcsin[(da2+Δmin)/Dρw],

где Zmax - максимальное число роликов; ϕmin - минимальный центральный угол между роликами; da2 - диаметр окружности вершин зубчатых колес роликов; Δmin - минимальное расстояние между окружностями вершин зубьев колес роликов, исключающее касание зубьев двух соседних роликов в процессе работы подшипника; Dρw - диаметр окружности центров роликов.

Сущность изобретения поясняется на фиг.1, 2, 3, 4, 5, 6.

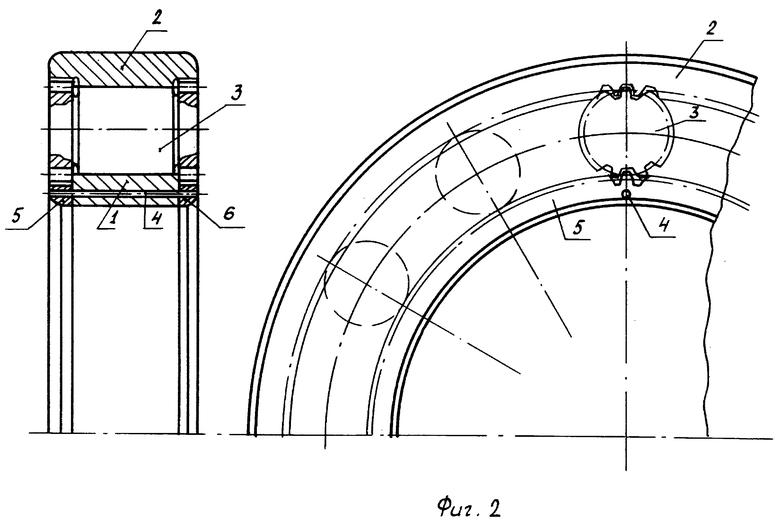

На фиг. 1 показана конструкция подшипника качения, состоящего из внутреннего кольца 1, наружного 2 и тел качения - роликов 3. На буртах колец и концевых участках роликов нарезаны эвольвентные прямозубые зубчатые колеса, образуя в торцевых сечениях подшипника подобие планетарных механизмов. Сборка подшипника такой конструкции производится в следующей последовательности: в наружное кольцо 2, лежащее на плоскости, вкладывается внутреннее кольцо 1, сдвигается до касания к наружному кольцу 2; в образовавшееся серпообразное пространство устанавливаются ролики 3 с максимальным заполнением, но без зацепления друг с другом; затем, вращая внутреннее кольцо 1 вокруг его оси, рассредоточивают ролики по окружности, приводя подшипник в собранное состояние.

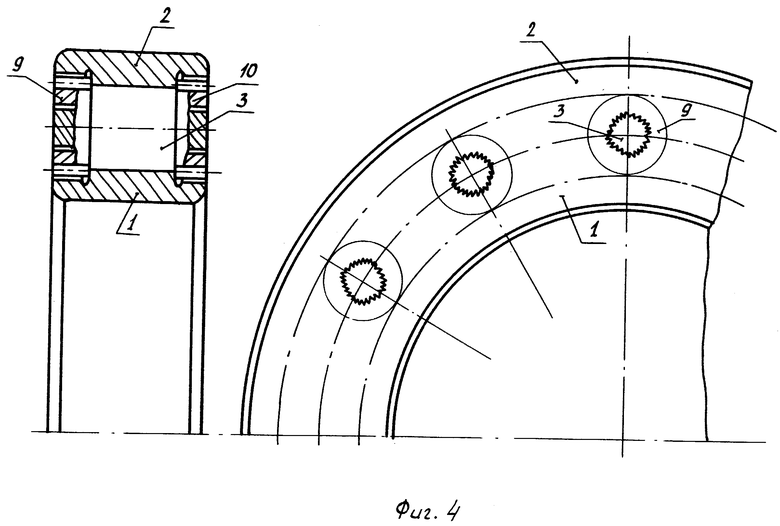

На фиг. 2 показана конструкция подшипника, содержащего составное внутреннее кольцо. К собственно внутреннему кольцу 1 пристыковываются на штифтах 4 колеса-шестерни 5, 6. Сборка производится аналогично предыдущей конструкции с той лишь разницей, что последним этапом является пристыковка к внутреннему собственно кольцу 1 колес-шестерен 5, 6. В данной конструкции возможно большее число роликов, чем в предыдущей.

На фиг. 3 приведена конструкция подшипника, содержащего составное наружное кольцо, состоящее собственно из кольца 2 и пристыкованных на штифтах 4 колес-шестерен 7, 8. Сборка - аналогично конструкции подшипника с составным внутренним кольцом.

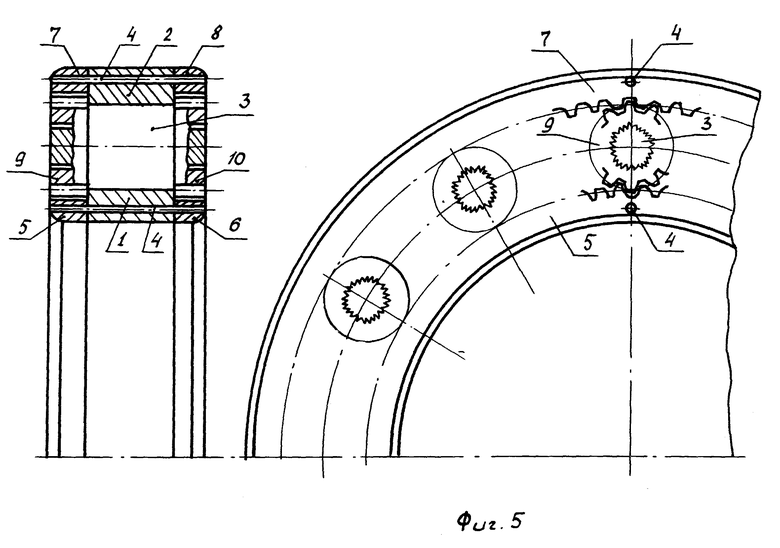

На фиг. 4 изображена конструкция подшипника, содержащего составные ролики, включающие в себя собственно ролики 3 и посаженные с натягом на их шлицевые хвостовики зубчатые колеса 9, 10. Сборка подшипника аналогична сборке конструкции подшипника с цельными кольцами. Последним этапом этой сборки является посадка колес 9, 10 на хвостовики собственно роликов 3 и кернение их. Данная конструкция допускает большее по сравнению с предыдущими число роликов в подшипнике.

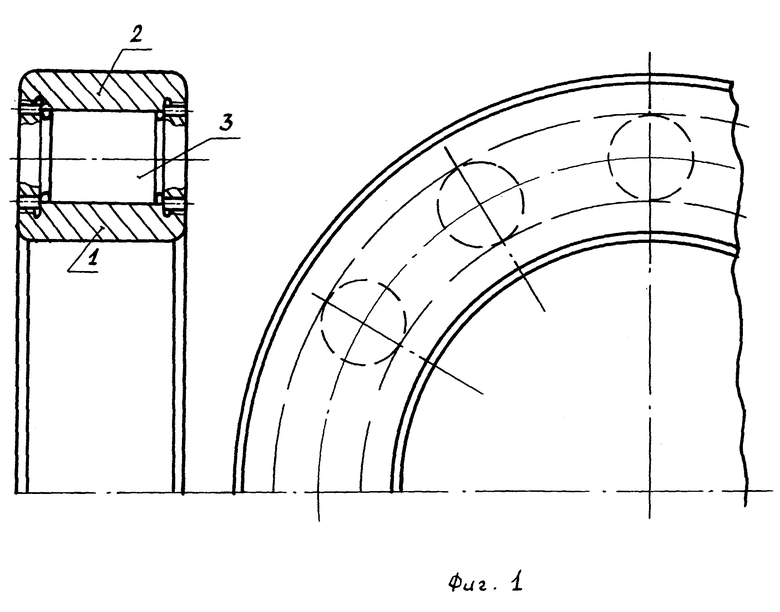

На фиг. 5 показана конструкция подшипника качения, содержащего сборные внутреннее, наружное кольца и ролики. Внутреннее и наружное кольца состоят из собственно колец 1, 2 и пар зубчатых колес 5, 6 и 7, 8, пристыкованных к ним посредством штифтов 4. Ролики включают в себя собственно ролики 3 и пару зубчатых колес 9, 10, посаженных с натягом на шлицевые хвостовики собственно роликов 3. Сборка такого подшипника производится так. Между основными кольцами внутреннего 1 и наружного 2 колец подшипника устанавливаются собственно ролики 4. Затем напрессовываются на хвостовики зубчатые колеса 9, 10 и присоединяются на штифтах 4 колеса 5, 6 и 7, 8 соответственно к внутреннему 1 и наружному 2 собственно кольцам.

На фиг. 6 приведен фрагмент последней конструкции, допускающей максимальное число роликов в подшипнике при минимальном значении центрального угла ϕmin.

Угол ϕmin находится из треугольника O1O2O'2. Минимальное значение этого угла ограничено минимальным расстоянием между окружностями вершин зубчатых колес роликов Δmin. Из конструктивных соображений это расстояние следует принять

Δmin= 3bn/cosαw.

Таким образом получен подшипник качения радиальный, роликовый, бессепараторный, не уступающий по технологичности стандартным, с повышенной грузоподъемностью, высокоскоростной, включая внецентренное вращение.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЕССЕПАРАТОРНЫЙ РОЛИКОВЫЙ ПОДШИПНИК КАЧЕНИЯ | 2006 |

|

RU2331000C1 |

| ТУРБИНА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1991 |

|

RU2028460C1 |

| ЗУБЧАТЫЙ ПОДШИПНИК | 2007 |

|

RU2345255C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1994 |

|

RU2078226C1 |

| БЕЗВОДИЛЬНАЯ ПЛАНЕТАРНАЯ ПЕРЕДАЧА | 2011 |

|

RU2466315C1 |

| ЭКСЦЕНТРИКОВЫЙ ПОДШИПНИК КАЧЕНИЯ | 2007 |

|

RU2341697C1 |

| МАГНИТОВОЛНОВОЙ ФРИКЦИОННЫЙ ВАРИАТОР (ВАРИАНТЫ) | 1997 |

|

RU2138709C1 |

| ПЛАНЕТАРНАЯ ПЕРЕДАЧА | 2002 |

|

RU2217634C1 |

| МАГНИТОВОЛНОВОЙ ФРИКЦИОННЫЙ ВАРИАТОР (ВАРИАНТЫ) | 1995 |

|

RU2115046C1 |

| БЕЗВОДИЛЬНАЯ ПЛАНЕТАРНАЯ ПЕРЕДАЧА | 2011 |

|

RU2463499C1 |

Подшипник качения радиальный роликовый бессепараторный относится к области машиностроения и может быть использован в подшипниковых узлах, отличающихся внецентренным вращением подшипника и повышенными требованиями к его грузоподъемности. Повышения грузоподъемности удается достичь за счет увеличения числа роликов при отсутствии сепаратора. Функцию сепаратора в подшипнике выполняют расположенные в плоскости буртов колец прямозубые эвольвентные зубчатые колеса. Внутреннее и наружное кольца подшипника состоят из собственно колец 1,2 и пар зубчатых колес 5,6 и 7,8, пристыкованных к ним посредством штифтов 4. Ролики включают в себя собственно ролики 3 и пару зубчатых колес 9,10, посаженных с натягом на шлицевые хвостовики собственно роликов 3 с последующим кернением. Зубчатые колеса 5,6,7,8 могут быть нарезаны и непосредственно на буртах колес подшипника, а колеса 9,10 на концевых участках, специально удлиненных для этой цели роликов. В этом случае по требованиям сборки уменьшается число роликов в подшипнике. Изобретение повышает надежность устройства. 5 з.п. ф-лы, 6 ил.

bu > δ•sinαw,

где Z - число роликов;

Z1, Z3 - числа зубьев колес, нарезанных соответственно на буртах внутреннего и наружного колец подшипника;

Z2 - число зубьев колес, нарезанных на роликах;

C - любое целое число;

δ - сближение колец и роликов при действии радиальной нагрузки на подшипник;

αw - угол зацепления.

Zmax ≤ 360o/ϕmin;

где Zmax - максимальное число роликов;

ϕmin - минимальный центральный угол между роликами;

dа2 - диаметр окружности вершин зубчатых колес роликов;

Δmin - минимальное расстояние между окружностями вершин зубьев колес роликов, исключающее касание зубьев двух соседних роликов в процессе работы подшипника;

Dρw - диаметр окружности центров роликов.

| SU 1153131 А1, 30.04.85 | |||

| Подшипники качения | |||

| Справочник-каталог/Под ред | |||

| В.Н | |||

| Нарышкина и Р.В | |||

| Корасташевского | |||

| - М.: Машиностроение, 1984, с | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| То же, с | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| DE 4236847 А1, 05.05.94 | |||

| РОЛИКОВЫЙ ПОДШИПНИК | 1991 |

|

RU2008536C1 |

Авторы

Даты

1999-08-27—Публикация

1997-10-16—Подача