Изобретение относится к арматуростроению и может найти применение для регулирования и перекрытия рабочей среды в трубопроводах повышенного давления.

Известна задвижка с разгруженным запорным узлом по а.с. N 352072, МКИ F 16 K 3/08.

Она содержит разгрузочную полость, образованную расточкой в корпусе и фланцем подвижной заслонки запорного узла. Разгрузочная полость соединена каналами с напорной в выходной магистралями для рабочей среды через трехходовой кран, расположена с той стороны запорного узла, на которую действует давление рабочей среды в напорной магистрали. Подвижная заслонка и неподвижная (седло) имеют взаимно перекрываемые на закрытия окна при повороте подвижной заслонки на требуемый угол. Корпус имеет разъем, выполненный резьбовым, соосным расточке.

Соединение разгрузочной полости с напорной дополнительной магистралью через трехходовой кран создает обход, обеспечивающий возможность снижения усилия, требуемого для открытия и закрытия задвижки.

Недостатком задвижки по а.с. N 352072, МКИ F 16 K 3/08 являются значительные габариты и материалоемкость, объясняемые наличием обходной магистрали с трехходовым краном, расположенным вне габаритов трубопровода.

Известна задвижка с разгруженным запорным узлом по а.с. N 1788370, МКИ F 16 K 3/08.

Она содержит корпус с цилиндрической полостью, смонтированный в ней запорный узел из двух неподвижных элементов (седел) и одного поворотного (плавающего в осевом направлении золотника), имеющего приводной элемент. Все неподвижные и подвижные элементы запорного узла имеют проходные окна, выполненные симметрично по кругу через 120o, шариковый и нажимные узлы, взаимодействующие с седлами запорного узла. Наличие перепускных окон в поворотном элементе (золотнике) для обеспечения обхода рабочей среды позволяет уменьшить усилие закрытия-открытия задвижки, ее габарит и материалоемкость.

Наличие в узле управления работой известной задвижки шарикового узла, как главного признака, введенного для снижения усилия открытия-закрытия, делает данную задвижку наиболее близкой к заявляемой, и поэтому данная задвижка может быть принята в качестве прототипа для сравнения.

Недостаток задвижки по а.с. N 1788370, МКИ F 16 K 3/08 состоит в сравнительно узком диапазоне ее применения. Так, она не может применяться на вязких, полимеризующихся, застывающих, конденсирующихся и на всех технических жидкостях, не прошедших специальной фильтрации и очистки. Связано это с неизбежным засорением и выходом из строя шарикового и прижимного узлов.

Задачей настоящего изобретения является разработка такой задвижки с разгруженным запорным узлом, которая бы имела достаточную надежность работы при использовании ее на реальных рабочих средах.

Эта задача решается тем, что в известной задвижке с разгруженным запорным узлом, содержащей корпус с цилиндрической полостью, смонтированный в ней запорный узел из трех притертых друг к другу элементов, контактирующих между собой рабочими поверхностями, один из которых, поворотный, имеет привод, два других - неподвижные в тангенциальном направлении, поворотный и неподвижные керамические элементы имеют проходные окна, выполненные симметрично по кругу, шариковый и нажимные узлы, взаимодействующие с запорным узлом, запорный узел размещен между контактирующими с ним нажимными упругими узлами, задвижка снабжена осевой опорой с малым коэффициентом трения, установленной на торцевой поверхности фланцевой крышки корпуса под кольцевым выступом поворотного запорного элемента, при этом элемент запорного узла с входной стороны задвижки выполнен в виде кольца.

Эта задача решается также тем, что нажимные узлы выполнены в виде тарельчатых пружин, одна из которых через подкладной элемент воздействует на неподвижное в тангенциальном направлении кольцо на входе, прижимая его к поворотному запорному элементу, а другая - через подкладной элемент воздействует на другой неподвижный в тангенциальном направлении запорный элемент на выходе, прижимая его к поворотному элементу запорного узла.

А также тем, что осевая опора выполнена в виде двух колец с малыми коэффициентами трения.

А также тем, что осевая опора, выполнена, например, в виде упорного шарикового подшипника.

А также тем, что нажимные узлы выполнены в виде равномерно распределенных по окружности подкладного кольца пакетов тарельчатых пружин с регулировочными винтами и уплотнениями, размещенных в отверстиях, выполненных в крышке корпуса.

Размещение запорного узла между контактирующими с ним нажимными упругими узлами позволяет обеспечить небольшие перемещения в осевых направлениях при резко изменяющейся нагрузке на запорный узел в момент открытия-закрытия задвижки, сглаживая тем самым пики напряженности (являясь как бы амортизатором) и в то же время, обеспечивая герметичность стыков между рабочими поверхностями элементов запорного узла.

Снабжение задвижки осевой опорой на торцевой поверхности фланцевой крышки корпуса и под торцевым кольцевым выступом поворотного запорного элемента позволяет обеспечить передачу осевой нагрузки непосредственно на корпус задвижки.

Кроме того, неподвижный запорный элемент нагружается только воздействием (на выходе) тарельчатой пружины, обеспечивающей прижим неподвижного в тангенциальном направлении запорного элемента к поворотному и необходимую герметичность контакта рабочих поверхностей поворотного и неподвижного запорных элементов.

Снабжение задвижки осевой опорой с малым коэффициентом трения позволяет за счет малого коэффициента трения (0,01 - 0,02) уменьшить влияние осевой нагрузки (определяемой как произведение силы давления рабочей среды на площадь запорного элемента), на окружное усилие, необходимое для поворота поворотного запорного элемента при открытии-закрытии задвижки.

Выполнение неподвижного в тангенциальном направлении элемента запорного узла с входной стороны в виде кольца позволяет освободить все внутритрубное сечение для прохода рабочей среды к поворотному запорному элементу, а также сократить площадь соприкосновения трущихся рабочих поверхностей. (Выполнение этого элемента запорного узла не в виде кольца, а в виде диска с проходными окнами, как в задвижке-прототипе, привело бы к повышению прижимных усилий, действующих между контактирующими поверхностями элементов запорного узла при его закрытии и, как следствие, к повышению момента, необходимого для поворота поворотного запорного элемента).

Выполнение осевой опоры в виде двух колец, одно из которых в месте контакта поверхности имеет покрытие из антифрикционного материала с малым коэффициентом трения (меньшим чем коэффициент трения поверхностей запорных элементов) позволяет наиболее простыми средствами уменьшить окружное усилие, необходимое для открытия-закрытия задвижки.

Выполнение осевой опоры, например, в виде упорного шарикового подшипника, из беговых дорожек, одна из которых примыкает к торцу поворотного запорного элемента, а другая - к торцевой поверхности фланцевой крышки корпуса, а также размещение шарикового узла между беговыми дорожками с возможностью вращения позволяет, во-первых, осуществить восприятие осевой нагрузки корпусом через шариковую осевую пяту, которая, благодаря трению качения, снижает окружное усилие, необходимое для поворота поворотного запорного элемента при закрытии-открытии задвижки; во-вторых, если в задвижке-прототипе шариковый узел изменяет свое положение (в зависимости от осевых усилий, возникающих при работе задвижки), то в заявляемой задвижке шариковый узел имеет постоянное положение, что способствует надежному уплотнению опорного и нажимного узлов; в-третьих, в задвижке-прототипе элементы нажимного и опорного узлов подвержены постоянному воздействию обтекающих их рабочих сред. Поэтому они могут засоряться на вязких, полимеризующихся, застывающих, конденсирующихся неоднородных средах. В заявляемой задвижке опорный (шариковый) и нажимной (пружинный) узлы отделены от воздействия сред, что положительно сказывается на работоспособности задвижки.

Ниже дается детальное описание заявляемой задвижки с разгруженным запорным узлом.

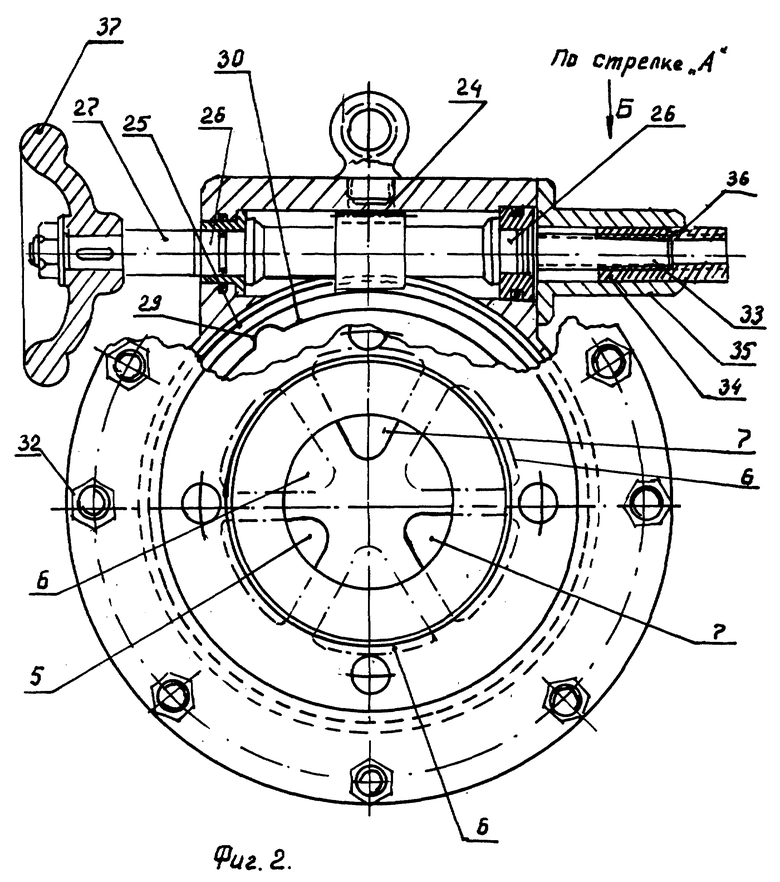

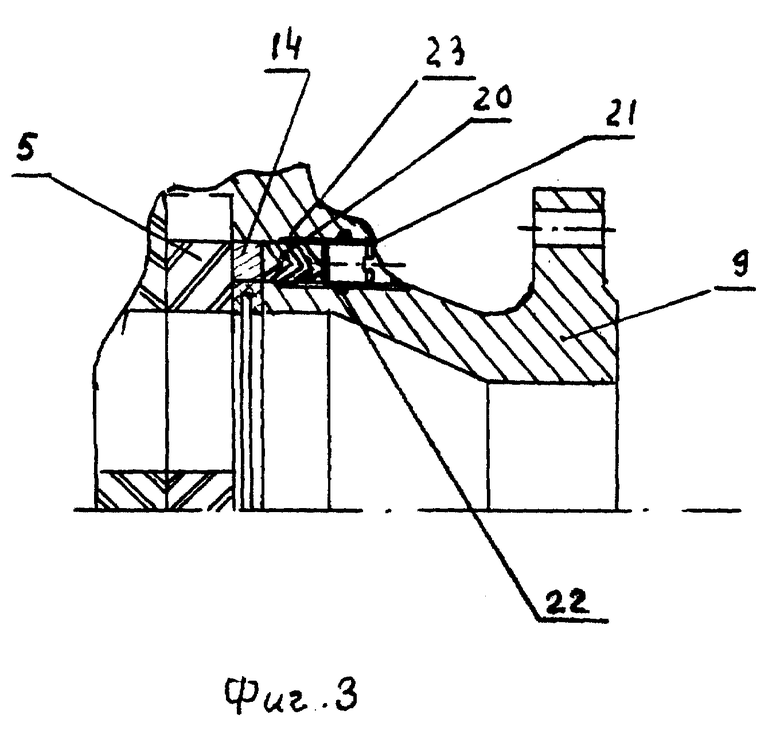

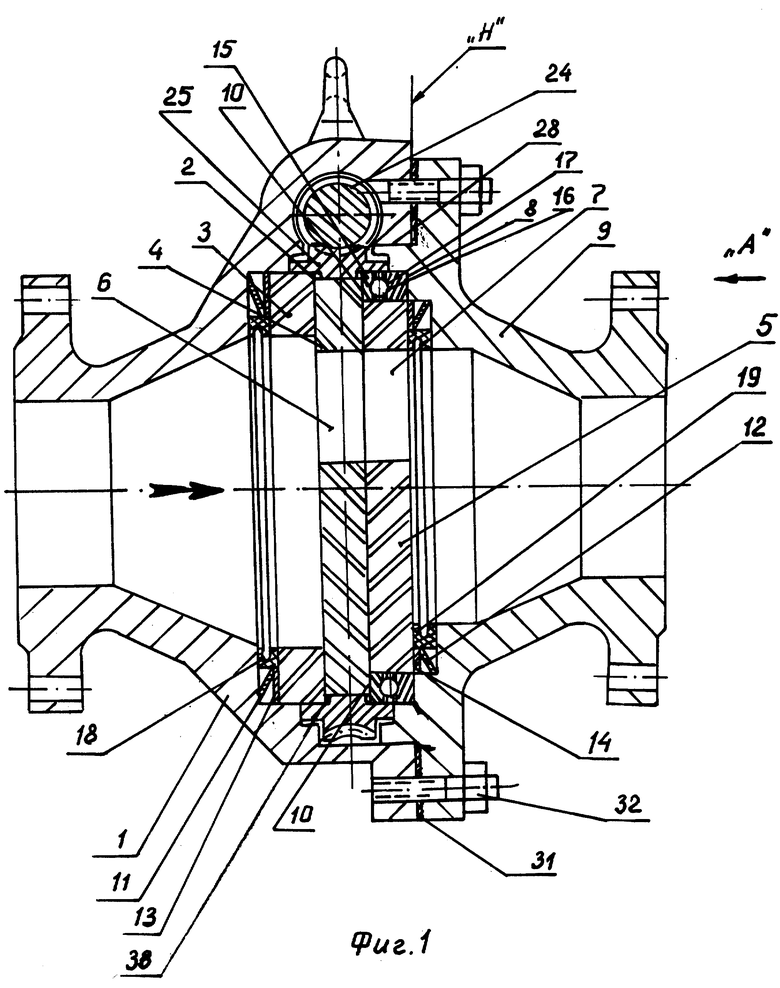

На фиг. 1 показан общий вид задвижки в положении "Открыто"; на фиг. 2 - проекция фиг. 1 (вид по стрелке А), штрихпунктирными линиями показаны проходные окна поворотного запорного элемента в положении "Закрыто"; на фиг. 3 показан вариант регулируемого упорного узла с пакетами тарельчатых пружин.

Согласно изобретению, задвижка с разгруженным запорным узлом содержит корпус 1 с цилиндрической полостью 2, смонтированный в ней запорный узел из трех керамических (ситалловых, твердосплавных или др.) элементов 3, 4, 5, контактирующих между собой рабочими поверхностями.

Один из керамических элементов 4 - поворотный, имеет привод. Два других 3 и 5 - неподвижные в тангенциальном направлении. Поворотный 4 и неподвижный 5 запорные керамические элементы имеют проходные окна 6 и 7, выполненные симметрично по кругу через 120o.

Задвижка имеет шариковый и нажимной узлы, взаимодействующие с запорным узлом.

Запорный узел из трех керамических элементов 3, 4, 5 размещен между контактирующими с ним нажимными упругими узлами.

Задвижка снабжена осевой опорой, установленной на торцевой поверхности 8 фланцевой крышки 9 корпуса 1 и под кольцевым выступом 10 поворотного запорного элемента 4. При этом керамический элемент запорного узла с входной стороны задвижки выполнен в виде кольца 3.

Нажимные узлы выполнены, например, в виде тарельчатых пружин 11 и 12. Тарельчатая пружина 11 через подкладной элемент 13 воздействует на неподвижное в тангенциальном направлении керамическое кольцо 3 на входе, прижимая его к поворотному керамическому запорному элементу 4, а тарельчатая пружина 12 через подкладной элемент 14 воздействует на неподвижный в тангенциальном направлении запорный керамический элемент 5 на выходе, прижимая его к поворотному запорному керамическому элементу 4, обеспечивая герметичность между контактирующими рабочими поверхностями керамических запорных элементов 4 и 5.

Осевая опора может быть выполнена в виде двух колец (на чертеже не показаны), одно из которых в месте контакта поверхностей имеет покрытие из антифрикционного материала с малым коэффициентом трения.

В описываемом варианте исполнения осевая опора выполнена в виде упорного шарикового подшипника, одна из беговых дорожек 15 примыкает к торцу поворотного керамического элемента 4, а беговая дорожка 16 - к торцевой поверхности 8 фланцевой крышки 9 корпуса 1. Шарики 17 размещены между беговыми дорожками 15 и 16 с возможностью вращения.

Тарельчатые пружины 11 и 12 имеют уплотнение, например, в виде манжет 18 и 19.

Задвижка может иметь нажимные узлы, выполненные в виде равномерно распределенных по окружности подкладного элемента 14 пакетов тарельчатых пружин 20 с регулировочными винтами 21 и уплотнениями 22, размещенными в отверстиях 23, выполненных во фланцевой крышке 9 корпуса 1 (см. фиг. 3).

Привод поворота поворотного запорного элемента 4 выполнен в виде червяка 24 и зацепленного с ним червячного венца 25. Ось вращения червяка 24 расположена поперек оси поворота поворотного запорного элемента 4. Червяк 24 с шейками 26 выходного вала 27 (см. фиг. 2) размещен в корпусе 1. Фланцевая крышка 9 для соединения с корпусом 1 имеет направление 28 и замыкает полость 2 с размещенными в ней элементами задвижки.

Червячный венец 25 надет на периферийную поверхность поворотного запорного керамического элемента 4. Эта поверхность имеет соответствующие внутренней поверхности отверстия червячного венца 25, выступы 29 и впадины 30, обеспечивающие взаимозацепление червячного венца 25 с поворотным керамическим запорным элементом 4. Фланцевая крышка 9 и прокладка 31 обеспечивают герметизацию полости 2. Элементы крепления 32 обеспечивают скрепление фланцевой крышки 9 с корпусом 1.

Прокладка 31 с манжетами 18 и 19 в описываемом варианте исполнения выполнена, например, из металлизированного паранита, мягкой меди, бензомаслостойкой резины, либо из другого уплотнительного материла в зависимости от характера рабочей среды.

Для обеспечения герметизации соприкасаемые поверхности корпуса 1 и фланцевой крышки 9 должны быть выполнены с одной установки.

Плоскость разъема "H" корпуса 1 параллельна плоскости рабочих поверхностей элементов запорного узла 3, 4 и 5 и отнесена асимметрично оси вращения червяка 24 на величину, превышающую полтора радиуса червяка 24.

Это позволило создать довольно прочную стенку для размещения элементов крепления 32 и обеспечения надежного закрытия стыка при сборке по замкнутому контуру торцевой поверхности корпуса 1 и фланцевой крышки 9.

В описываемом варианте исполнения задвижка снабжена указателем включения ее в работу, расположенным со стороны свободного конца выходного вала 27. Он выполнен в виде соединенного с выходным валом 27 винтового стержня 33 с гайкой 34, грани которой скользят в прикрепленном к основному коробчатом корпусе 35, имеющем окно 36, в которое гайка 34 выходит частично при открытии задвижки. В исходном положении гайка 34 утопает в корпусе 35. Гайка 34, выполненная из цветной пластмассы (желтой или красной), выступая из корпуса, информирует оператора о включении задвижки в рабочее состояние.

Задвижка имеет маховик 37 для ручного управления, установленный на выходном валу 27.

Вращение маховика 37 через червяк 24 и червячный венец 25, через выступы 29 и впадины 30 передается поворотному запорному элементу 4. При повороте последнего происходит постепенное совмещение контура проходных окон 6 с проходными окнами 7 неподвижного в тангенциальном направлении запорного элемента 5 до полного их совмещения (открытие задвижки) см. фиг. 1.

Тарельчатая пружина 11 со стороны входа прижимает неподвижное кольцо 3 к поворотному запорному элементу 4 с усилием, обеспечивающим постоянный контакт между ними. Поэтому между рабочими поверхностями кольца 3 и поворотного запорного элемента 4 не происходит просачивания рабочей среды. Иными словами, герметичность стыка между рабочими поверхностями запорных элементов 3 и 4 при открытии-закрытии задвижки не нарушается.

В состоянии "Закрыто" осевое усилие, воздействующее на поворотный запорный элемент 4 складывается из усилия давления рабочей среды и усилия тарельчатой пружины 11. Это суммарное усилие воспринимается через беговые дорожки 15, 16 и шарики 17 фланцевой крышкой 9 корпуса 1. При этом на неподвижный в тангенциальном направлении запорный элемент 5 действует усилие давления рабочей среды через проходные окна 6 поворотного запорного элемента 4.

Пружина 12 прижимает неподвижный запорный элемент 5 к поворотному запорному элементу 4 с усилием, достаточным для обеспечения герметичности стыка между рабочими поверхностями неподвижного запорного элемента 5 и поворотного запорного элемента 4 при закрытой задвижке.

При открытии задвижки усилие, действующее в направлении стрелки на элемент 5, уменьшается и в этот момент все керамические элементы 3, 4, 5 запорного узла могут перемещаться в направлении, противоположном стрелке. Для этого в венце 25 предусмотрено наличие люфта 38.

Беговые дорожки 15 и 16 с шариковым узлом 17 образуют в задвижке осевую пяту с трением качения, чем обеспечивается эффект снижения крутящего момента, необходимого для поворота поворотного запорного элемента 4.

Тарельчатая пружина 11 выполнена так, что ее осевое усилие больше чем усилие пружины 12. Поэтому в случае, когда рабочей среды нет, тарельчатая пружина 11 слегка прижимает керамическое кольцо 3 к поворотному запорному элементу 4, а элемент 4 прижимается к осевой опоре.

В конструкции может быть предусмотрена возможность регулировки усилия тарельчатой пружины 12 путем введения дополнительных пакетов тарельчатых пружин 20, размещенных в отверстиях 23 и поджимаемых регулировочными винтами 21, как показано на фиг. 3.

Если в задвижке-прототипе шариковый узел изменяет свое положение при каждом включении-выключении поворотного элемента (золотника), то в заявляемой задвижке шарики 17 имеют постоянное положение в осевом направлении, определяемое беговой дорожкой 16, опирающейся на торцевую поверхность 8 фланцевой крышки 9 корпуса 1.

Постоянное положение беговой дорожки 16 позволяет обеспечить достаточно надежное уплотнение опорного и нажимного узлов. Тарельчатые пружины 11 и 12 и шарики 17 изолированы от воздействия на них рабочей среды манжетами 18 и 19.

В задвижке-прототипе нажимной и шариковый узлы подвержены постоянному воздействию обтекающей их рабочей среды, поэтому они могут засоряться на вязких, неоднородных средах, способствующих возникновению отказов в работе задвижки. В заявляемой задвижке с разгруженным запорным узлом все перечисленные недостатки устранены.

Поэтому все перечисленные выше преимущества предлагаемой задвижки создают предпосылки для ее надежной работы на реальных рабочих средах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СБОРКИ ЗАПОРНОГО УЗЛА ШИБЕРНОГО ЗАТВОРА | 1997 |

|

RU2135866C1 |

| ШИБЕРНЫЙ ЗАТВОР | 1996 |

|

RU2106558C1 |

| ЗАПОРНЫЙ УЗЕЛ ЗАДВИЖКИ | 1999 |

|

RU2158387C1 |

| ЗАПОРНЫЙ УЗЕЛ ШИБЕРНОГО ЗАТВОРА | 1996 |

|

RU2116539C1 |

| ЗАДВИЖКА С ПОВОРОТНЫМ ЗАПОРНЫМ УЗЛОМ | 2000 |

|

RU2189513C2 |

| ПРОХОДНОЙ ОПОРНО-ПОВОРОТНЫЙ УЗЕЛ (3 ВАРИАНТА) | 2019 |

|

RU2718337C1 |

| Установка для устьевого и скважинного тампонирования | 2024 |

|

RU2831686C1 |

| АВТОМАТИЧЕСКИЙ МЕХАНИЧЕСКИЙ СТОЯНОЧНЫЙ ТОРМОЗ ЖЕЛЕЗНОДОРОЖНОГО ПОДВИЖНОГО СОСТАВА С РЕГУЛИРУЕМЫМ ТОРМОЗНЫМ НАЖАТИЕМ И ДИСТАНЦИОННЫМ РУЧНЫМ УПРАВЛЕНИЕМ | 2005 |

|

RU2286897C1 |

| ДРОССЕЛЬ РЕГУЛИРУЕМЫЙ ПРЯМОТОЧНЫЙ МНОГОПРОХОДНЫЙ | 2004 |

|

RU2280800C1 |

| ШИБЕРНАЯ ЗАДВИЖКА ПОВОРОТНОГО ТИПА | 2004 |

|

RU2279006C2 |

Изобретение относится к арматуростроению и предназначено для регулирования и перекрытия рабочей среды в трубопроводах повышенного давления. Задвижка содержит корпус с цилиндрической полостью. В ней размещен запорный узел из трех притертых друг к другу керамических элементов. Последние контактируют между собой торцевыми рабочими поверхностями. Один из керамических элементов, поворотный, имеет привод. Два других - неподвижные в тангенциальном направлении. Поворотный и неподвижный запорные керамические элементы имеют проходные окна. Задвижка имеет шариковый и нажимные узлы. Запорный узел размещен между нажимными упругими узлами, уравновешивающими друг друга. На торцевой поверхности фланцевой крышки корпуса под кольцевым выступом поворотного запорного элемента установлена осевая опора. Элемент запорного узла с входной стороны задвижки выполнен в виде кольца. В результате опорный и нажимные узлы отделены от воздействия рабочих сред, что позволяет повысить надежность работы задвижки. 4 з.п. ф-лы, 3 ил.

| Запорный кран | 1987 |

|

SU1788370A1 |

| СПОСОБ УКЛАДКИ ГИБКИХ ТРУБОПРОВОДОВ | 2001 |

|

RU2238373C2 |

| US 5127438 A, 07.07.92 | |||

| DE 4220070 C1, 16.12.93 | |||

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

| RU 94043607 A1, 10.10.96. | |||

Авторы

Даты

1999-08-27—Публикация

1997-12-16—Подача