Изобретение относится к аппаратам, предназначенным для улавливания аэрозольных, мелкодисперсных и твердых частиц из газового потока в поле действия центробежных сил, и может быть использовано в различных отраслях промышленности, связанных с сепарацией газовзвесей, например в нефтяной, газовой, химической, машиностроительной, пищевой.

Известен прямоточный центробежный каплеуловитель (авт. св. СССР N 1327981, кл. B 04 C 3/06, 1986), содержащий корпус с установленной в нем вихревой камерой, с периферийными щелями для отвода жидкости, выходной патрубок, установленный соосно с камерой и образующий с ее стенками кольцевую щель, отражатель в виде усеченного конуса, установленный большим основанием навстречу потоку, снабженный радиальными пластинами, закрепленными на отражателе, установленном на верхней части вихревой камеры, при этом внутренний диаметр верхней части вихревой камеры меньше внутреннего диаметра выходного патрубка.

Недостатком известной конструкции является унос пленочной жидкости между щелями при значительных нагрузках по газовой и жидкостной фазам, что резко снижает эффективность сепарации.

Более близким к предлагаемому является сепаратор (авт.св. 1066629, B 01 D 45/12, 1984), содержащий вертикальный цилиндрический корпус, разделенный на камеры горизонтальными перегородками с осевыми отверстиями, внутри которых установлены сепарационные элементы, выполненные в виде криволинейных лопаток и установленных по многозаходной спирали Архимеда, работающих на скручивание и раскручивание потока, при этом выходные концы лопаток расположены наклонно к образующей поверхности усеченного конуса под острым углом к направлению вращения потока, основания элементов, работающих на скручивания потока, снабжены сборными конусами и гидрозатворными трубками, на нижней перегородке смонтирован диффузор, на верхней - конфузор с кольцевым каплеотбойником, имеющие наклонные перфорации, тангенциальный вводной патрубок снабжен направляющим дефлектором, в нижней части корпуса установлен патрубок для вывода отсепарированной жидкости, в верхней части - выходной для удаления очищенного газового потока.

Недостатком известного устройства является сложность конструкции и ограниченность применения, т.к. применение тангенциально-подведенного входного патрубка для сепараторов на высокое давление (газоконденсатные месторождения) не рекомендовано, т.к. это конструктивное решение приводит к ослаблению корпуса аппарата за счет выреза под тангенциальный ввод, а также истиранию корпуса за счет наличия в газовом потоке абразивных частиц (песка); для данной конструкции нежелательно наличие твердых частиц в газо-жидкостном потоке, т.к. возникает вероятность засорения сливных устройств; применение диффузора и конфузора с кольцевым каплеотбойником ограничивает диапазон нагрузок по газовой и жидкостной фазам, т.к. их увеличение приводит к частичному проскальзыванию сформировавшейся жидкостной пленки между наклонной просечкой и транспортировке ее в выходное отверстие; работа аппарата в пробковом режиме исключена, т.к. входной патрубок расположен в нижней части корпуса, направление газо-жидкостной смеси направлено снизу-вверх, что в конечном счете приведет к перегрузке сливных устройств и, как следствие, захлебыванию сепаратора.

Техническим решением задачи является повышение эффективности сепарации за счет устранения указанных недостатков.

Задача достигается тем, что сепаратор снабжен ложным и плоским днищем, соединенным радиальными пластинами, на наружной поверхности отражателя смонтирован кольцевой рассеиватель газового потока, а во внутреннем отверстии отражателя смонтирована труба, входящая с кольцевыми зазорами одним концом в выходной патрубок, а другим - в отверстие конфузора, во входном нормально подведенном патрубке по противоположным сторонам вертикально установлены две направляющие криволинейные пластины, вертикальные пластины сепарационного элемента по вертикали согнуты под тупым углом 150-166o, при этом отношения площади сечения корпуса сепаратора к основным геометрическим параметрам сепаратора составляют: к площади сечения верхней кромки конфузора 5-6, к площади сечения сепарационного элемента 2-2,5, к площади сечения щелевых каналов в сепарационном элементе по вертикали в зоне их нахлестки 2-2,5, к площади сечения кольцевого зазора между сепарационным элементом и плоским днищем 12-15, причем высота сепарационного элемента по отношению к его внутреннему диаметру составляет 2,3-2,5, а высота конфузора по отношению к внутреннему диаметру сепарационного элемента составляет 0,5- 0,6.

По данным патентной и научно-технической литературы не обнаружена аналогичная заявляемость совокупности признаков, что позволяет судить об изобретательском уровне предложения.

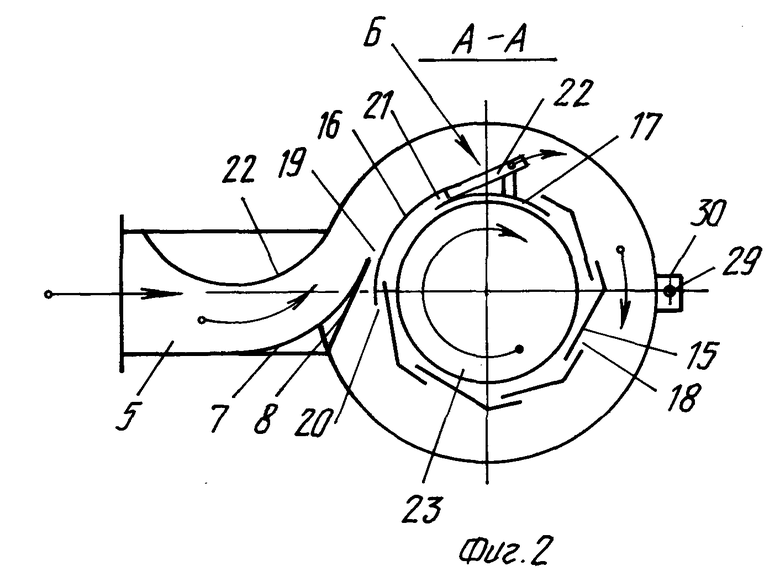

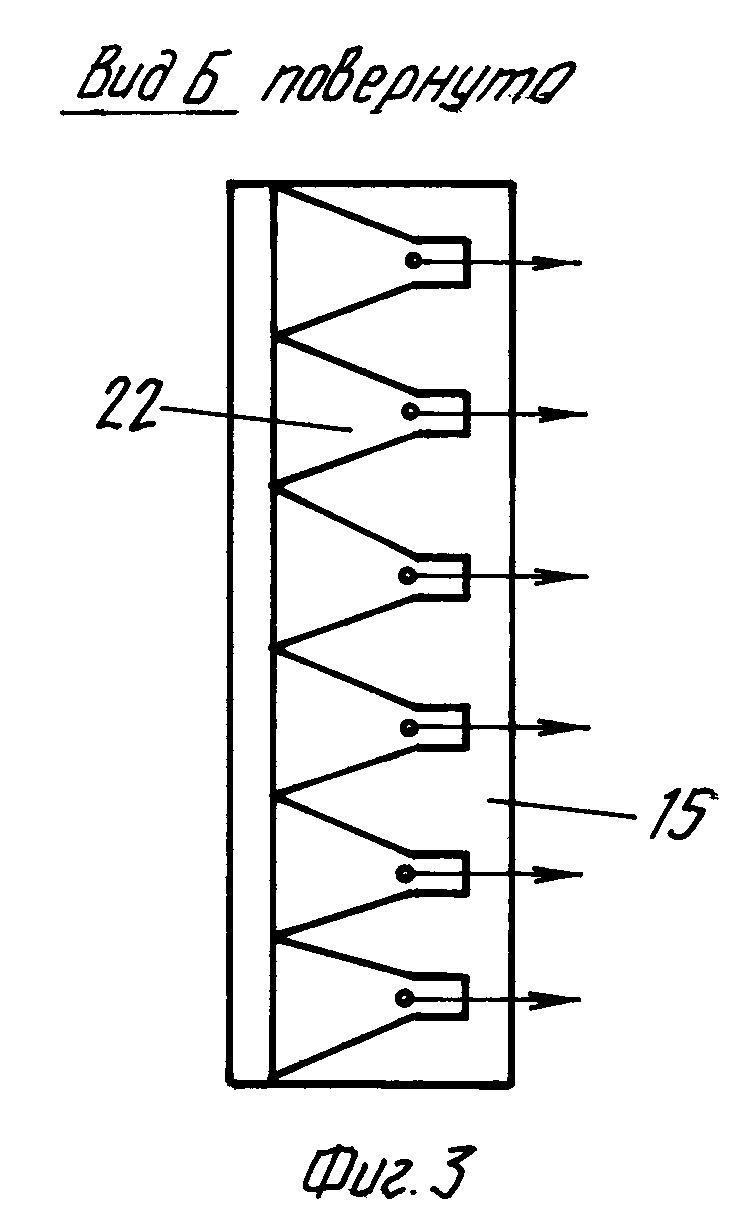

На фиг. 1 изображен сепаратор; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид Б на фиг. 1.

Сепаратор состоит из вертикального цилиндрического корпуса 1, разделенного кольцевой горизонтальной перегородкой 2 на нижнюю 3 и верхнюю 4 сепарационные камеры. Входной патрубок 5 нормально присоединен к нижней камере 3 и снабжен двумя вертикальными криволинейными пластинами 6 и 7, на выходе из патрубка к корпусу 1 закреплен дефлектор 8. На перегородке 2 в верхней сепарационной камере 4 установлен конфузор 9, на выходе из которого внутри расположена труба 10, образующая с конфузором 9 кольцевой горизонтальный канал, который также имеет место между верхней кромкой конфузора 9 и днищем отражателя - вертикальный кольцевой канал. Отражатель выполнен из горизонтальной шайбы 11 и усеченного конуса 12, в нижней части которого закреплен по всему нижнему основанию кольцевой рассеиватель газового потока 13, представляющий собой пористое кольцо из сетки. Над отражателем расположен выходной патрубок 14, внутрь которого заходит часть трубы 10. Между выходной трубой 14, отражателем и трубкой 10 имеются соответственно вертикальный и горизонтальный щелевые каналы. Сепарационный элемент состоит из вертикальных пластин 15, 16, 17, размещенных в нижней камере 3 и выполненных: 16 и 17 - дугообразные пластины, 15 - плоских пластин, согнутых под тупым углом 150-165o. Пластины 15, 16, 17 укреплены по внутреннему периметру перегородки 2 и позволяют сохранить одинаковый и постоянный размер щелевых каналов в зоне их нахлестки 18. Пластина 16, расположенная у дефлектора 8, установлена с образованием между ее краем и дефлектором 8 канала 19 и между ее краем и краем предыдущей пластины 15 канала 20. Каналы 19 и 20 направлены навстречу газовому потоку. Между краями соседних пластин 16 и 17 образован канал 21, направленный по ходу движения газового потока. На всей высоте пластины 17 после канала 21 установлены сужающиеся к стенке корпуса 1 и отходящие от пластины 17 желоба 22. Внутри нижней части сепарационных пластин 15, 16, 17 расположено плоское днище 23, приподнятое относительно нижней кромки пластин 15, 16, 17, имеющее относительно их кольцевой радиальный зазор и соединенное посредством радиальных пластин 24 на расстоянии 0,1-0,15 диаметра сепарационного элемента с ложным днищем 25, расположенным над шайбой 26, установленный над патрубком для вывода отсепарированной жидкости 27. В верхней камере 4 имеется сливное отверстие 28, соединенное со сливной трубой 29, которая своим нижним концом соединена с гидрозатвором 30. В верхней части гидрозатвора 30 в стенке камеры 3 предусмотрено сливное отверстие 31. Отношения основных геометрических параметров сепаратора по отношению к площади сечения корпуса сепаратора составляют: площадь сечения верхней кромки конфузора 5-6 раз, площадь сечения сепарационного элемента 2-2,5 раза, площадь сечения щелевых каналов в сепарационном элементе по вертикали в зоне их нахлестки 2-2,5 раза, площадь сечения кольцевого зазора между сепарационным элементом и плоским днищем 12-15 раз. Высота сепарационного элемента по отношению к его внутреннему диаметру 2,3-2,5 раза, высота конфузора по отношению к внутреннему диаметру сепарационного элемента 0,5-0,6 раза.

Сепаратор работает следующим образом.

Газо-жидкостная смесь подводится в аппарат через нормальный патрубок 5, расположенный в его верхней части. Дефлектор 8 препятствует поступлению газа в осевую зону нижней камеры 3 без предварительного разделения газовзвеси. Криволинейные вертикальные пластины 6 и 7 формируют поток таким образом, что в корпус аппарата он поступает, сохраняя свою центробежную силу, т.е. как будто бы поток подавался по тангенциальному вводу. Потеря напора во входном нормальном патрубке при наличии вертикальных пластин 6 и 7 снизилась на 65% по сравнению с нормальным входом без пластин. В криволинейном пространстве, образованном стенкой корпуса 1 и пластинами 15, 16 и 17, из газового потока выделяется основная масса жидкости. Капли жидкости отбрасываются центробежной силой на стенки корпуса 1 сепаратора и под действием гравитационных сил по ходу газового потока по нисходящей спирали транспортируются через кольцевой зазор 28 к патрубку 27. Мелкодисперсионная капельная жидкость, не осевшая на корпусе 1, попадает на наружную поверхность пластин 15, 16, 17 и транспортируется газовым потоком через входные тангенциальные щели на внутреннюю их поверхность. Так как тангенциальные щели по ходу потока не сужаются, исключаются потери напора на местные сопротивления, что в целом скажется положительно на потерях напора в аппарате. Применение вертикальных плоских пластин, согнутых под тупым углом, позволяет жидкостной пленке, движущейся по ходу вращения газового потока, транспортироваться с конца одной пластины на начало другой за счет стремления сохранить тангенциальную траекторию своего движения, тем самым жидкая фаза в виде пленки не успевает распыляться в мелкодисперсную жидкость внутри сепарационного элемента, что, в свою очередь, положительно сказывается на эффективности сепарации. Транспортируясь с пластины на пластину, жидкость с небольшим количеством газа направляется в отводной тангенциальный канал 21, откуда по сужающимся по ходу вращения газового потока желобам 22 отбрасывается к стенке корпуса 1 с последующим удалением через патрубок для отвода отсепарированной жидкости 27. Образовавшаяся в нижней части сепарационного элемента жидкостная пленка, не успевшая попасть в нижний сливной желоб, удаляется из сепарационного элемента через кольцевой зазор, образованный плоским днищем 23 и пластинами 15, 16, 17.

Радиальные пластины 24 с закрепленным к ним в нижней части ложным днищем 25 исключают вращательный эффект газового потока под ложным днищем, что беспрепятственно способствует cтеканию отсепарированной жидкости с нижних кромок пластин через кольцевой зазор 28 к патрубку 27. Шайба 26 препятствует возникновению вращающегося вихря над патрубком 27, что значительно улучшает слив жидкости из аппарата.

Остаток мелкодисперсной капельной жидкости улавливается в конфузоре 9 кольцевыми горизонтальным и вертикальным щелевыми каналами, образованными трубой 10, конфузором 9 и горизонтальной шайбой отражателя 11. Жидкостная пленка, транспортируясь по спирали вниз по внутренней поверхности конусной части отражателя 12 совместно с незначительной частью газового потока, наталкивается на пористое кольцо 13. Проходя через кольцо 13, газо-жидкостной поток рассеивается, теряя при этом скорость своего движения. И как следствие, жидкость оседает на кольцевую перегородку 2, а очищенный газовый поток затягивается эжектирующим действием, создаваемым трубой 10 и выходным патрубком 14, смешивается с основным потоком и удаляется из аппарата. Уловленная камерой 3 жидкость стекает через отверстие 28 по сливной трубе 29 в гидрозатвор 30. Из гидрозатвора через отверстие 31 в стенке корпуса 1 транспортируется с основным жидкостным потоком через патрубок для отвода отсепарированной жидкости 27.

Таким образом внедрение предлагаемого сепаратора позволяет:

расширить область его использования в сторону применения при высоких давлениях (благодаря установке нормально подведенному входному патрубку с вмонтированными в нем по противоположным сторонам вертикальных криволинейных пластин);

снизить потери напора (за счет определения оптимальных параметров основных конструктивных элементов аппарата);

улучшить эффективность сепарации в широком диапазоне нагрузок по газовой и жидкостной фазам с сохранением этой характеристики в пробковом режиме жидкой фазы (за счет надежной работы последней верхней ступени сепарации, а также организации аэрогидродинамической картины в зоне щелевых каналов сепарационного элемента).

| название | год | авторы | номер документа |

|---|---|---|---|

| МАЛОГАБАРИТНЫЙ ВЫСОКОЭФФЕКТИВНЫЙ СЕПАРАТОР СЦВ-5 | 2003 |

|

RU2221625C1 |

| МАЛОГАБАРИТНЫЙ ВЫСОКОЭФФЕКТИВНЫЙ СЕПАРАТОР "КОЛИБРИ " | 2003 |

|

RU2244584C1 |

| СЕПАРАТОР СЦВ-5 | 2001 |

|

RU2188062C1 |

| ВЫСОКОЭФФЕКТИВНЫЙ ЖИДКОСТНО-ГАЗОВЫЙ СЕПАРАТОР "СЦВ-7" | 2006 |

|

RU2320395C2 |

| ВЫСОКОЭФФЕКТИВНЫЙ ЖИДКОСТНО-ГАЗОВЫЙ СЕПАРАТОР | 2005 |

|

RU2287357C1 |

| МАЛОГАБАРИТНЫЙ ВЫСОКОЭФФЕКТИВНЫЙ ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР С ПРОТИВОГИДРАТНОЙ ЗАЩИТОЙ | 2008 |

|

RU2390368C2 |

| ВЫСОКОЭФФЕКТИВНЫЙ ЦИКЛОН ПО УЛАВЛИВАНИЮ МЕЛКОДИСПЕРСНЫХ ЖИДКИХ И ТВЕРДЫХ ЧАСТИЦ | 2008 |

|

RU2379093C2 |

| Газожидкостный сепаратор | 1981 |

|

SU997828A1 |

| СЕПАРАТОР ГАЗОВЫЙ ВИХРЕВОГО ТИПА (ВАРИАНТЫ) | 2007 |

|

RU2356600C1 |

| СЕПАРАТОР ЦЕНТРОБЕЖНЫЙ ГАЗОЖИДКОСТНЫЙ ЮГАЗ.ЦГС | 2017 |

|

RU2666414C1 |

Изобретение предназначено для осаждения мелкодисперсных жидких и твердых частиц из газового потока в поле центробежных сил и применяется в нефтяной, газовой, машиностроительной, пищевой промышленностях. Для улучшения эффективности сепарации и расширения нагрузок по газовой и жидкостной фазам в сепараторе на наружной поверхности отражателя смонтирован кольцевой рассеиватель газового потока, а во внутреннем отверстии отражателя смонтирована труба, входящая с кольцевым зазором одним концом в выходной патрубок, а другим - в отверстие конфузора, вертикальные пластины сепарационного элемента согнуты под тупым углом, внутри нормально входящего патрубка установлены две направляющие вертикальные криволинейные пластины, определены пропорции основных конструктивных элементов сепаратора. 3 ил.

Сепаратор, содержащий вертикальный цилиндрический корпус, разделенный кольцевой перегородкой на нижнюю и верхнюю сепарационные камеры, входной и выходной патрубки, дефлектор, конфузор, сепарационный элемент с вертикальными пластинами, составляющими щелевые каналы, отражатель, отличающийся тем, что он снабжен ложным и плоским днищами, соединенными радиальными пластинами, на наружной поверхности отражателя смонтирован кольцевой рассеиватель газового потока, а во внутреннем отверстии отражателя смонтирована труба, входящая с кольцевыми зазорами одним концом в выходной патрубок, а другим - в отверстие конфузора, вертикальные пластины сепарационного элемента по вертикали согнуты под тупым углом 150 - 165o, во входном нормально подведенном патрубке по противоположным сторонам вертикально установлены две направляющие криволинейные пластины, при этом отношения площади сечения корпуса сепаратора к основным геометрическим параметрам сепаратора составляют: к площади сечения верхней кромки конфузора 5 - 6, к площади сечения сепарационного элемента 2 - 2,5, к площади сечения щелевых каналов в сепарационном элементе по вертикали в зоне их нахлестки 2 - 2,5, к площади сечения кольцевого зазора между сепарационным элементом и плоским днищем 12 - 15, причем высота сепарационного элемента по отношению к его внутреннему диаметру составляет 2,3 - 2,5, а высота конфузора по отношению к внутреннему диаметру сепарационного элемента составляет 0,5 - 0,6.

| Сепаратор | 1982 |

|

SU1066629A1 |

| Сепаратор | 1978 |

|

SU782834A1 |

| US 5221299 A, 22.06.93 | |||

| Капельная масленка с постоянным уровнем масла | 0 |

|

SU80A1 |

Авторы

Даты

1999-09-10—Публикация

1998-08-05—Подача