Изобретение предназначено для осаждения мелкодисперсных и аэрозольных жидких и твердых частиц из газового потока в поле центробежных сил и применяется в нефтяной, газовой, машиностроительной, пищевой, химической и других отраслях промышленности.

Известен сепаратор (авт. св. 1066629, В 01 D 45/12 1984), содержащий вертикальный цилиндрический корпус, разделенный на камеры горизонтальными перегородками с осевыми отверстиями, внутри которых установлены сепарационные элементы, выполненные в виде криволинейных лопаток, установленных по многозаходной спирали Архимеда, работающих на скручивание и раскручивание потока, при этом выходные концы лопаток расположены наклонно к образующей поверхности усеченного конуса под острым углом к направлению вращения потока, основания элементов, работающих на скручивание потока, снабжены сборными конусами и гидрозатворными трубками, на нижней перегородке смонтирован диффузор, на верхней - конфузор с кольцевым каплеотбойником, имеющие наклонные перфорации, тангенциальный вводной патрубок снабжен направляющим дефлектором, в нижней части корпуса установлен патрубок для вывода отсепарированной жидкости, в верхней части - выходной для удаления очищенного газового потока.

Недостатком известного устройства является сложность конструкции и ограниченность применения, т.к. применение тангенциально подведенного входного патрубка для сепараторов на высокое давление (газоконденсатные месторождения) не рекомендовано, т.к. это конструктивное решение приводит к ослаблению корпуса аппарата за счет наличия в газовом потоке абразивных частиц (песка); для данной конструкции нежелательно наличие твердых частиц в газожидкостном потоке, т. к. возникает вероятность засорения сливных устройств; применение диффузора и конфузора с кольцевым каплеотбойником ограничивает диапазон нагрузок по газовой и жидкостной фазам, т.к. их увеличение приводит к частичному проскальзыванию сформировавшейся жидкостной пленки между наклонной просечкой и транспортировке ее в выходное отверстие; работа аппарата в пробковом режиме исключена, т.к. входной патрубок расположен в нижней части корпуса, направление газожидкостной смеси направлено снизу вверх, что, в конечном счете, приведет к перегрузке сливных устройств и, как следствие, захлебыванию сепаратора.

Более близким к предлагаемому является сепаратор (патент RU 2188062), содержащий вертикальный цилиндрический корпус, разделенный кольцевой перегородкой на нижнюю и верхнюю сепарационные камеры, входной и выходной патрубки, дефлектор, сепарационный пакет с вертикальными пластинами, составляющими щелевые каналы, отражатель, во входном патрубке сепаратора установлен конус-рассекатель с закрепленными на его поверхности спиральными пластинами с углом поворота по длине конуса на 180o с отношением высоты конуса к внутреннему диаметру входного патрубка (2,3-2,5): 1 и кольцевым зазором, образованным внутренним диаметром патрубка и диаметром основания конуса, с отношением площади зазора к площади сечения патрубка 1:(2,8-3), при этом образующая конической поверхности пересекает внутреннюю образующую цилиндрической поверхности входного патрубка в точке, отстоящей от корпуса сепаратора на расстоянии двух внутренних диаметров входного патрубка; в конце по ходу движения газожидкостной смеси криволинейный дефлектор снабжен желобом-отбойником; на кольцевой горизонтальной перегородке установлены с незначительным перекрытием и кольцевым зазором концентрические кольца, над верхней кромкой которых смонтированы карманы-ловушки, состоящие из соединенных между собой горизонтальной шайбы и цилиндрического кольца.

Недостаток известного устройства заключается в том, что желоба, сужающиеся по ходу движения в них жидкостной пленки к внутренней поверхности корпуса аппарата, закрывают значительную часть живого сечения между корпусом и сепарационным пакетом, что в последнем случае приводит к росту потерь напора в аппарате и хаотическому движению газожидкостной смеси в этом пространстве и уносу значительной части жидкой фазы во внутрь сепарационного пакета; кроме того, щель, расположенная за желобами по ходу движения потока, полностью перекрыта, т.е. не участвует в сепарационном процессе и создает дополнительные потери напора; наличие двух камер - верхней и нижней, связанных между собой гидрозатворным сливом, делает конструкцию громоздкой и малопроизводительной. Увеличение нагрузки по газу приводит к увеличению сопротивления сепарационного блока, т.е. к увеличению разности давления в нижней и верхней камерах. Чтобы гидрозатвор справился, необходимо его увеличивать по высоте, т.е. увеличивать высоту корпуса аппарата.

Техническим решением задачи является повышение эффективности сепарации и увеличение производительности за счет устранения указанных недостатков.

Задача достигается тем, что на внутренней поверхности вертикальной дугообразной пластины, расположенной по ходу движения газожидкостного потока непосредственно после плоских изогнутых пластин пакета, по всей высоте установлены сходящиеся дугообразные направляющие пластины, направленные под углом 30o к горизонтали, собирающие и транспортирующие пленочную жидкость с внутренней поверхности дугообразной пластины в зону щелевого канала, для транспортировки жидкой фазы из зоны щелевого канала к внутренней поверхности корпуса аппарата предусмотрены прямоугольные открытые желоба, занимающие 1/7-1/8 часть площади сечения, ограниченного внутренней поверхностью корпуса и наружной поверхностью пакета, в верхней внутренней части сепарационного пакета в отверстии горизонтальной крышки установлена кольцевая карман-ловушка, образованная наружной нижней частью цилиндрической поверхности выходного патрубка, нижней поверхностью крышки и внутренней поверхностью верхней части сепарационных пластин.

По данным патентной и научно-технической литературы не обнаружена аналогичная заявляемость совокупности признаков, что позволяет судить об изобретательском уровне предложения.

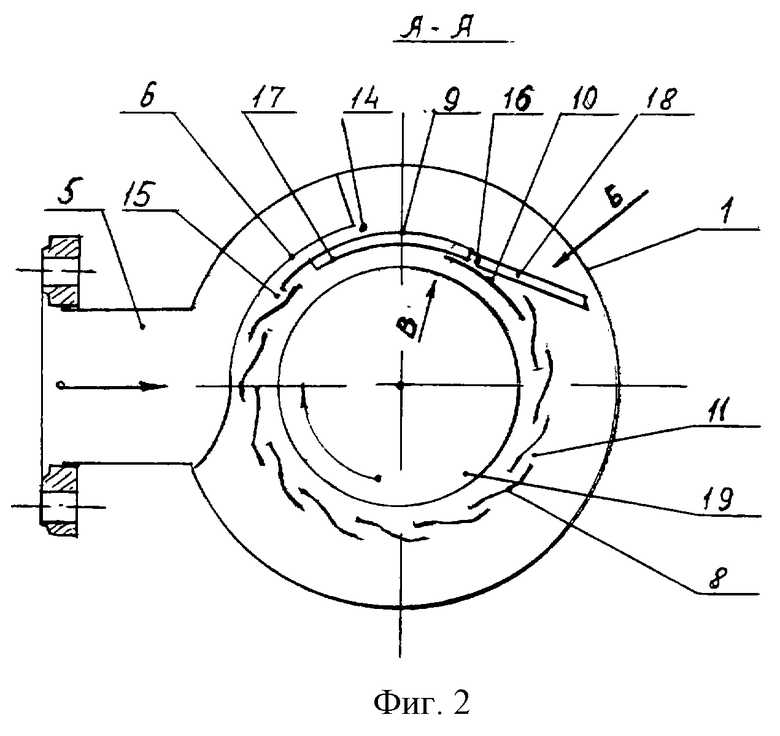

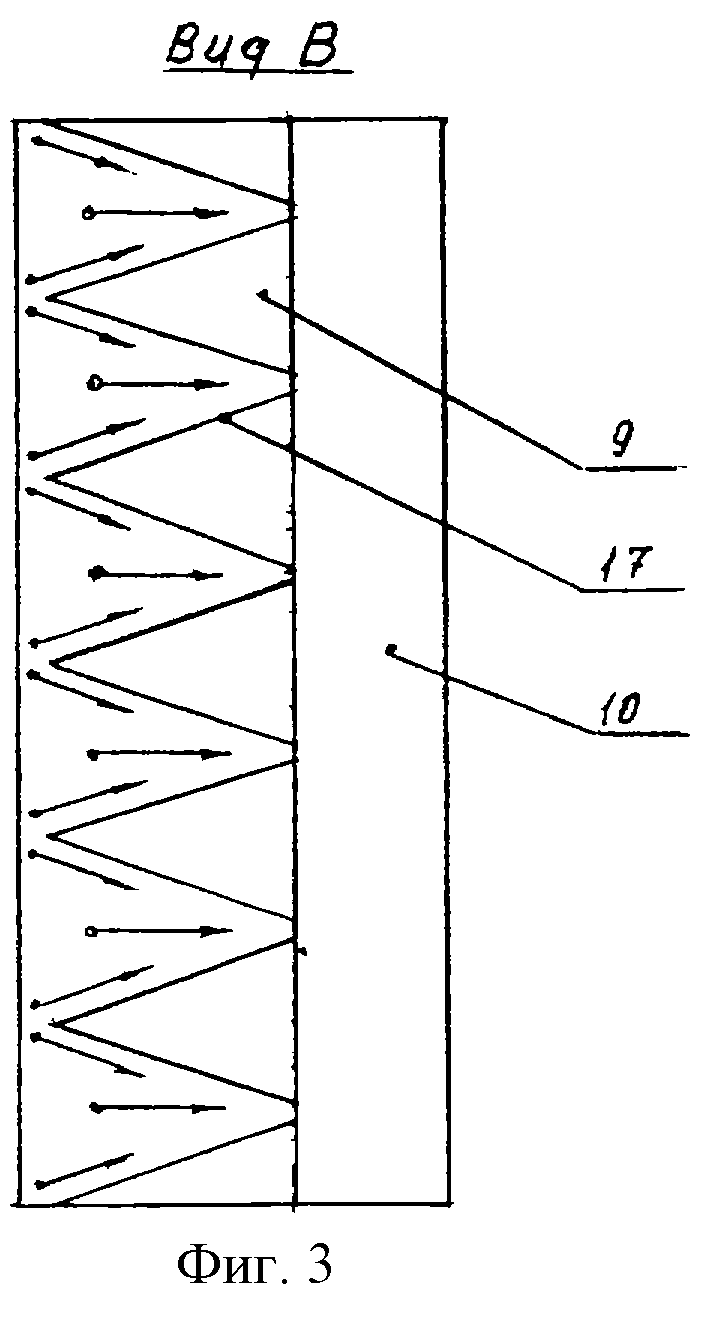

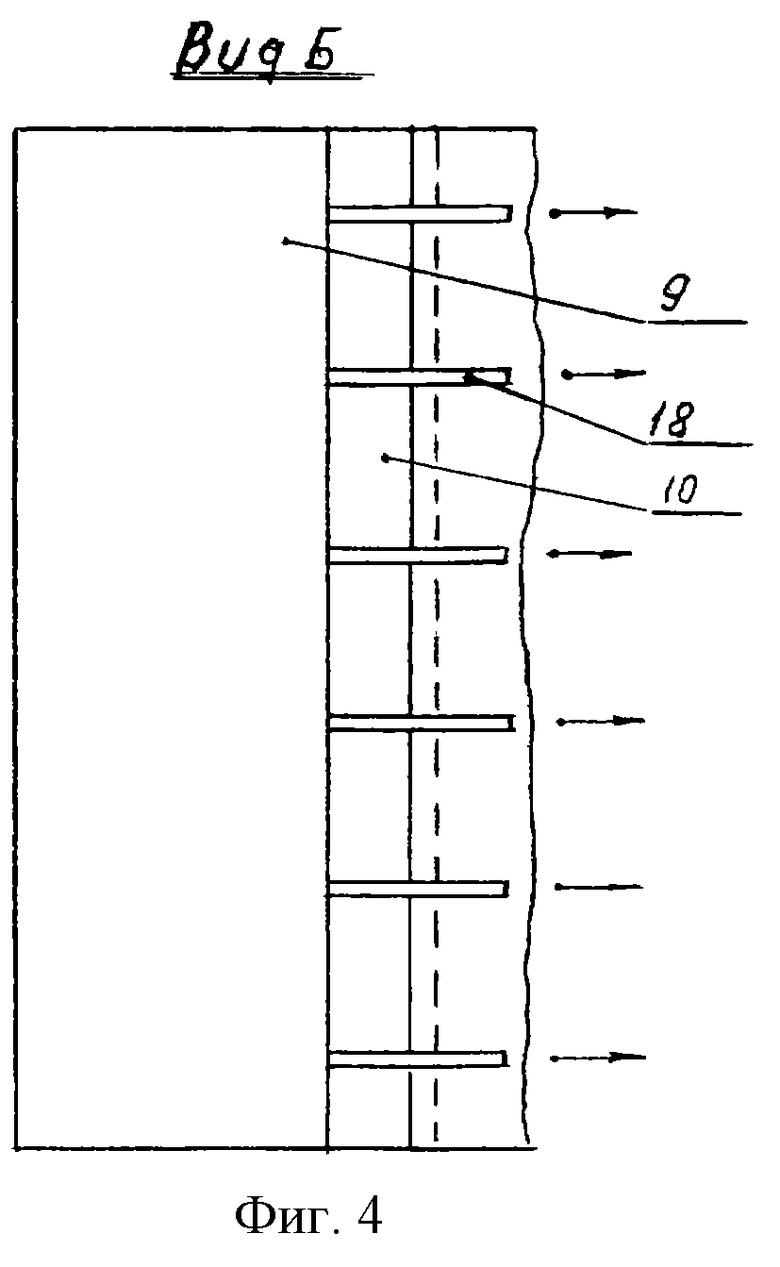

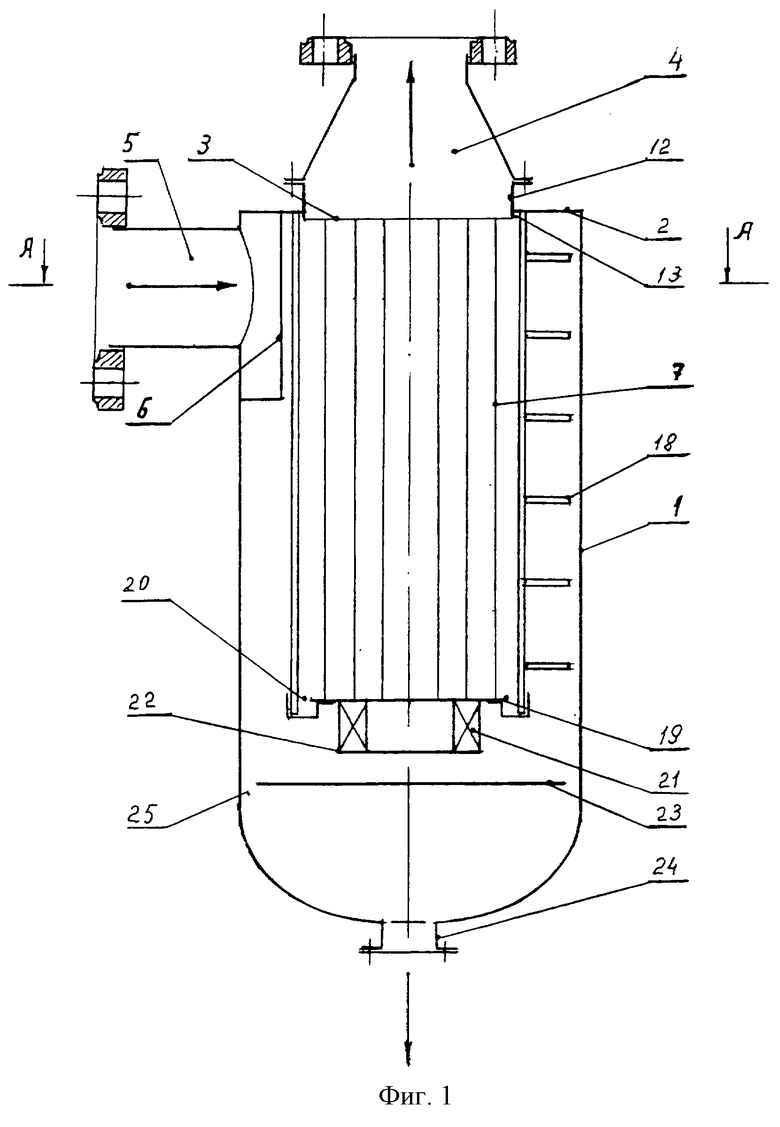

На фиг.1 изображен сепаратор в поперечном сечении, на фиг.2 - разрез А-А на фиг.1; на фиг.3 - вид В на фиг.2; на фиг.4 - вид Б на фиг.2.

Сепаратор СЦВ-5 (сепаратор центробежный вертикального типа пятого поколения состоит из вертикального цилиндрического корпуса 1 горизонтальной крышки 2 с цилиндрическим отверстием 3, над которым расположен выходной патрубок 4, входного патрубка 5, соединенного с корпусом 1 в верхней его части, дефлектора 6, формирующего вращательное движение газожидкостного потока внутри сепаратора. Вертикальный сепарационный пакет 7 состоит из плоских изогнутых пластин 8 и дугообразных 9 и 10. Пластины 8, 9, 10 укреплены по внутреннему периметру горизонтальной крышки 2 и позволяют сохранить одинаковый и постоянный размер щелевых каналов 11.

В верхней части сепарационного пакета 7 между нижней наружной поверхностью выходного патрубка 12, внутренней поверхностью верхней части плоских изогнутых и дугообразных пластин 8, 9, 10 образован кольцевой зазор, который совместно с внутренней поверхностью горизонтальной крышки 2 сформировал карман-ловушку. Пластина 9, расположенная у дефлектора 6, установлена с образованием между ней и краем дефлектора 6 канала 14 и между ее краем и краем предыдущей пластины 8 канала 15. Каналы 14 и 15 направлены навстречу газовому потоку. Между краями соседних пластин 9 и 10 образован канал 16, направленный по ходу движения газожидкостного потока. На всей высоте пластины 9 на внутренней поверхности установлены сужающиеся к каналу 16 дугообразные направляющие пластины 17, переходящие в зоне щелевого канала 16 в прямоугольные по сечению открытые желоба 18. Внутри нижней части плоских изогнутых и дугообразных пластин 8, 9, 10 расположено плоское днище 19, приподнятое относительно нижней кромки пластин 8, 9, 10 и имеющее относительно их кольцевой радиальный зазор 20 и соединенное посредством радиальных пластин 21 на расстоянии 0,1-0,15 диаметра сепарационного пакета с ложным днищем 22, расположенным над шайбой 23, установленной над сливным патрубком 24. Между корпусом сепаратора 1 и шайбой 23 образуется кольцевой зазор 25.

Отношение площади сечения корпуса сепаратора к основным геометрическим параметрам составляет: к площади сечения сепарационного пакета 2-2,5, к площади сечения щелевых каналов в сепарационном пакете по вертикали в зоне их нахлестки 2-2,5, к площади сечения кольцевого зазора между сепарационным пакетом и плоским днищем 12-15. Отношение высоты сепарационного пакета к его внутреннему диаметру 2,3-2,5.

Сепаратор работает следующим образом.

Газожидкостная смесь подводится в аппарат через входной патрубок 5, расположенный в верхней его части. Дефлектор 6 препятствует поступлению газа в осевую зону сепарационного пакета 7 без предварительного разделения газовзвеси.

В криволинейном пространстве, образованном стенкой корпуса 1 и пластинами 8, 9, 10, из газового потока выделяется основная масса жидкости. Капли жидкости отбрасываются центробежной силой на стенки корпуса 1 сепаратора и под действием гравитационных сил по ходу газового потока по нисходящей спирали транспортируются через кольцевой зазор 25 к сливному патрубку 24. Мелкодисперсная капельная жидкость, не осевшая на корпусе 1, попадает на наружную поверхность пластин 8, 9, 10 и транспортируется газовым потоком через входные тангенциальные щели 11 на их внутреннюю поверхность.

Так как тангенциальные щели по ходу потока не сужаются, снижаются потери напора на местные сопротивления, что в целом скажется на потерях напора в аппарате.

Транспортируясь с пластины на пластину, жидкость, попадая на начальную внутреннюю поверхность дугообразной пластины 9, под влиянием изогнутых дугообразных направляющих пластин 17 направляется к прямоугольным открытым желобам 18, где под влиянием вращающегося газового потока в пространстве между корпусом 1 и пакетом 7 транспортируется и отбрасывается к внутренней поверхности стенки корпуса с последующей транспортировкой ее к сливному патрубку 24. Образовавшаяся в нижней части сепарационного пакета жидкостная пленка, не успевшая попасть в нижний желоб, удаляется из сепарационного элемента через кольцевой зазор 20, образованный плоским днищем 19 и пластинами 8, 9, 10, т.е. через зазор 25 к сливному парубку 24.

Радиальные пластины 21 с закрепленным к ним в нижней части ложным днищем 22 исключают вращательный эффект газового потока под ложным днищем, что беспрепятственно способствует стеканию отсепарированной жидкости с нижних кромок пластин через кольцевой зазор 25 к сливному патрубку 24. Шайба 23 препятствует возникновению вращающегося вихря над патрубком 24, что значительно улучшает слив жидкости из аппарата.

Последняя ступень сепарации расположена в верхней части пакета 7.

Неотсепарированная мелкодисперсная часть жидкой фазы по восходящей спирали поступает в кольцевую карман-ловушку 13, образованную наружной нижней частью выходного патрубка 12, верхней внутренней поверхностью пластин 8, 9, 10 и внутренней плоскостью горизонтальной крышки 2.

Вращаясь в направлении газового потока, оставшаяся неотсепарированная пленочная часть жидкой фазы захватывается карманом-ловушкой 13, (ее наружный диаметр больше внутреннего диаметра пакета), продолжая свое вращательное движение в направлении газового потока и будучи прижата к потолку горизонтальной крышки 2 под действием центробежной силы, прижимается к верхней внутренней части пластин 8, 9, 10. Затем она захватывается верхней дугообразной направляющей пластиной 17 и транспортируется ко входу верхнего прямоугольного желоба 18 с последующим попаданием на верхнюю часть внутренней поверхности корпуса 1.

Таким образом, внедрение предлагаемого сепаратора позволяет:

- в значительно лучшем виде сохранить структуру вращающегося газожидкостного потока в зоне между сепарационньм пакетом и корпусом сепаратора, снизить аэродинамическое сопротивление в этой области за счет ликвидации площади живого сечения, занимаемой прямоугольными желобами, а также позволит всем щелевым каналам работать в полную силу за счет ликвидации ранее существовавшего барьера;

- резко увеличить производительность сепаратора, сохранив его геометрические размеры за счет переноса ступени сепарации из верхней камеры в нижнюю с сохранением эффективности сепарации, при этом значительно упростить конструкцию сепаратора, ликвидировать значительное число комплектующих деталей, а самое главное - убрать ранее существовавший гидрозатворный слив, наличие последнего не позволяло работать сепаратору в полную нагрузку по газу, т.к. с ее увеличением росла разность давлений в верхней и нижней камере (при линейном увеличении скорости в 2-3 раза сопротивление, а следовательно, высота затвора и корпуса росли по законам квадратичной зависимости, т.е. в 4-9 раз), что явно не оправдывало рост производительности, т.к. рост высоты корпуса шел пропорционально сопротивлению при сохранении габаритов сепарационного пакета.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАЛОГАБАРИТНЫЙ ВЫСОКОЭФФЕКТИВНЫЙ СЕПАРАТОР "КОЛИБРИ " | 2003 |

|

RU2244584C1 |

| ВЫСОКОЭФФЕКТИВНЫЙ ЖИДКОСТНО-ГАЗОВЫЙ СЕПАРАТОР "СЦВ-7" | 2006 |

|

RU2320395C2 |

| ВЫСОКОЭФФЕКТИВНЫЙ ЖИДКОСТНО-ГАЗОВЫЙ СЕПАРАТОР | 2005 |

|

RU2287357C1 |

| МАЛОГАБАРИТНЫЙ ВЫСОКОЭФФЕКТИВНЫЙ ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР С ПРОТИВОГИДРАТНОЙ ЗАЩИТОЙ | 2008 |

|

RU2390368C2 |

| ВЫСОКОЭФФЕКТИВНЫЙ ЦИКЛОН ПО УЛАВЛИВАНИЮ МЕЛКОДИСПЕРСНЫХ ЖИДКИХ И ТВЕРДЫХ ЧАСТИЦ | 2008 |

|

RU2379093C2 |

| СЕПАРАТОР ГАЗОВЫЙ ВИХРЕВОГО ТИПА (ВАРИАНТЫ) | 2006 |

|

RU2304455C1 |

| СЕПАРАТОР СЦВ-5 | 2001 |

|

RU2188062C1 |

| СЕПАРАТОР ГАЗОВЫЙ ВИХРЕВОГО ТИПА ЭЖЕКЦИОННЫЙ (ВАРИАНТЫ) | 2006 |

|

RU2299756C1 |

| СЕПАРАТОР ДЛЯ ОЧИСТКИ ГАЗА | 1998 |

|

RU2136350C1 |

| СЕПАРАЦИОННАЯ УСТАНОВКА СО ВСТРОЕННЫМ ГАЗОСЕПАРАТОРОМ | 2013 |

|

RU2531281C1 |

Изобретение предназначено для улавливания мелкодисперсных жидких и твердых частиц из газового потока в поле центробежных сил. Для улучшения эффективности сепарации и увеличения производительности по жидкой и газовой фазам предложен сепаратор, содержащий вертикальный цилиндрический корпус, горизонтальную крышку, входной, выходной, сливной патрубки, дефлектор, сепарационный пакет, состоящий из плоских изогнутых и дугообразных пластин, образующих в зоне нахлестки щелевые каналы. На внутренней поверхности вертикальной дугообразной пластины, расположенной по ходу движения газожидкостного потока непосредственно после плоских изогнутых пластин пакета, по всей высоте установлены сходящиеся дугообразные направляющие пластины, направленные под углом 30o к горизонтали, собирающие и транспортирующие пленочную жидкость с внутренней поверхности дугообразной пластины в зону щелевого канала. Для транспортировки жидкой фазы из зоны щелевого канала к внутренней поверхности корпуса аппарата предусмотрены прямоугольные открытые желоба, занимающие 1/7-1/8 часть площади сечения, ограниченного внутренней поверхностью корпуса и наружной поверхностью пакета. В верхней части сепарационного пакета в отверстии горизонтальной крышки установлена кольцевая карман-ловушка, образованная наружной нижней частью цилиндрической поверхности выходного патрубка, нижней поверхностью крышки и внутренней поверхностью верхней части сепарационных пластин. 4 ил.

Сепаратор, содержащий вертикальный цилиндрический корпус, горизонтальную крышку, входной, выходной, сливной патрубки, дефлектор, вертикальный сепарационный пакет, состоящий из плоских изогнутых и дугообразных пластин, которые в зоне нахлестки образуют щелевые каналы, отличающийся тем, что на внутренней поверхности вертикальной дугообразной пластины, расположенной по ходу движения газожидкостного потока непосредственно после плоских изогнутых пластин пакета, по всей высоте установлены сходящиеся дугообразные направляющие пластины, направленные под углом 30° к горизонтали, собирающие и транспортирующие пленочную жидкость с внутренней поверхности дугообразной пластины в зону щелевого канала, для транспортировки жидкой фазы из зоны щелевого канала к внутренней поверхности корпуса аппарата предусмотрены прямоугольные открытые желоба, занимающие 1/7–1/8 часть площади сечения, ограниченного внутренней поверхностью корпуса и наружной поверхностью пакета, в верхней внутренней части сепарационного пакета в отверстии горизонтальной крышки установлена кольцевая карман-ловушка, образованная наружной нижней частью цилиндрической поверхности выходного патрубка, нижней поверхностью крышки и внутренней поверхностью верхней части сепарационных пластин.

| СЕПАРАТОР СЦВ-5 | 2001 |

|

RU2188062C1 |

| СЕПАРАТОР ДЛЯ ОЧИСТКИ ГАЗА | 1998 |

|

RU2136350C1 |

| US 5221299 A, 22.06.1993 | |||

| Капельная масленка с постоянным уровнем масла | 0 |

|

SU80A1 |

Авторы

Даты

2004-01-20—Публикация

2003-01-04—Подача