Изобретение относится к подготовке топлива на тепловых электростанциях, в частности к установкам для подготовки пылеугольного топлива в вентилируемых шаровых барабанных мельницах (ШБМ), работающих с одновременной подсушкой измельченного топлива.

Известна установка пылеприготовления, включающая шаровые барабанные мельницы, оптимизированные по их конструктивным и режимным параметрам, т.е. имеющие соотношение длины барабана к ее диаметру Lб/Дб = 0,3 - 0,9, относительную частоту вращения барабана 0,8 - 1,0 от критической и степень заполнения объема барабана шарами 0,28 - 0,3 (патент N 1056501, кл. B 02 C 17/00; 21/00, 1983).

Недостатком данной установки является невозможность обеспечения требуемой производительности по пылеугольному топливу, так как установка состоит из одной мельницы, работающей в замкнутом цикле с внешним классификатором и совмещает процесс сушки и измельчения в одном агрегате, а для обеспечения требуемой производительности по пылеугольному топливу на тепловых электростанциях на каждый котлоагрегат обычно требуется несколько таких установок.

Наиболее близким техническим решением, выбранным в качестве прототипа, является установка для приготовления пылеугольного топлива, состоящая из шаровых барабанных мельниц разного диаметра и длины, с различными по весу шаровыми загрузками и имеющими индивидуальные приводы (авт. св. СССР N 1005903, кл. B 02 C 21/00, 1983).

Недостатками данного технического решения являются повышенные удельные затраты электроэнергии на пылеприготовление, низкая ремонтопригодность, значительная металлоемкость; данная установка неприемлема для использования шаровых барабанных мельниц, оптимизированных по их конструктивным и режимным параметрам.

Техническая задача, на решение которой направлено предлагаемое изобретение, - повышение производительности, снижение удельных расходов, улучшение ремонтопригодности, снижение металло- и энергоемкости.

Для решения поставленной задачи в известной установке для подготовки пылеугольного топлива, состоящей из шаровых барабанных мельниц разного диаметра и длины с различными по весу шаровыми загрузками и имеющими индивидуальные приводы с различным числом оборотов; мельницы объединены в группы, количество которых в каждой группе не менее двух, при этом все мельницы в группе имеют одинаковые диаметры барабанов, но разные их длины и диаметры горловин, при этом горловины выполнены взаимозаменяемыми, а отношение длин барабанов мельниц к их диаметрам лежит в пределах 0,3 - 1,2, при этом барабаны футерованы броневыми плитами одного типоразмера.

Степень заполнения барабанов мельниц шарами постоянна для всех групп мельниц и составляет 0,28 - 0,30 от их объема, а частота вращения барабанов в каждой группе мельниц постоянна и не превышает 0,8 - 1,0 от критической.

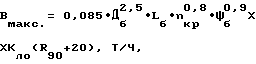

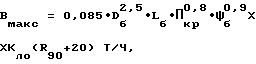

Производительность мельниц по углю в группах составляет 40,0 - 300,0 т/ч по АШ и определяется по формуле

где Дб - диаметр барабана, м;

Lб - длина барабана, м;

nкр - критическое число оборотов, об/мин;

ψб - степень заполнения объема барабана шарами;

Кло - коэффициент размалываемости;

R90 - тонкость помола по остатку на сите 90 мкм;

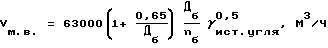

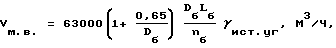

а производительность мельничного вентилятора составляет 50,0 - 250,0 тыс. м3/ч и определяется по формуле

где Дб - диаметр барабана, м;

Lб длина барабана, м;

nб - число оборотов барабана, об/мин;

γист.угля - условно принятая постоянная, т/м3 (1,5 т/м3).

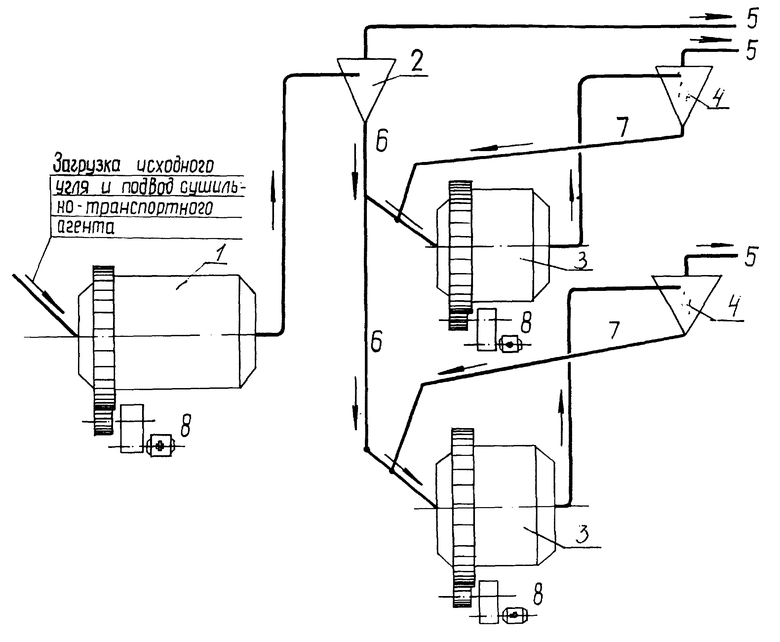

Предлагаемая установка для подготовки пылеугольного топлива поясняется чертежом.

Установка состоит из мельницы 1 для сушки и предварительного измельчения топлива, соединенного с ней классификатора 2, мельниц 3 для окончательного размельчения с классификаторами 4, параллельно расположенных трубопроводов 5 готовой пыли и течек 6, 7 подачи недоизмельченного угля в мельницы 3. Мельницы 3 снабжены одинаковым приводом 8.

Предлагаемая установка для подготовки пылеугольного топлива работает следующим образом.

Исходное влажное топливо непрерывно поступает в мельницу 1 предварительного измельчения. Одновременно с топливом подается теплоноситель для сушки сырого угля. Измельченный и выcушенный продукт пневмотранспортом транспортируется в классификатор 2, где происходит отделение готового продукта от крупной фракции. Готовый продукт после классификатора 2 транспортируется пневмотранспортом по трубопроводу 5 в котлоагрегат, а сухая крупная фракция по течкам 6 поступает в мельницы 3 окончательного измельчения, работающие в замкнутом цикле с классификаторами 4. Готовая пыль после классификаторов 4 по параллельно расположенным трубопроводам 5 поступает в котлоагрегат, а крупная фракция по течкам 7 возвращается снова в мельницы 3 на доизмельчение. Так как в мельницы 3 поступает уже сухое топливо, то теплоноситель в них не подается.

Каждая группа оптимизированных барабанных мельниц содержит не менее двух мельниц, т. к. при меньшем количестве мельниц исчезает возможность согласования размольной и сушильной производительности, а также улучшается возможность выхода мельниц к котлам энергоблока. Диаметры барабанов в группе одинаковые для всех мельниц, что облегчает выбор мельниц, согласованных по размольной и сушильной производительности, а также дает возможность сохранения одинаковой брони во всех группax.

При необходимости обеспечения большей производительности следует выбирать мельницы из группы с большим диаметром, например, 6,0; 7,0 и до 9,0 м.

Так как каждая группа мельниц, которая может войти в предлагаемую установку, имеет одинаковые диаметры барабанов и горловины (имеются в виду присоединительные диаметры горловин), то элементы привода, горловин, патрубков и футеровок для них могут быть однотипными, что позволяет обеспечить их взаимозаменяемость и повышает экономичность, так как ведет к сокращению металло- и энергозатрат. Все мельницы в группе снабжены однотипным приводом, рассчитанным на самую мощную мельницу.

В основу создания предлагаемых групп легли результаты испытаний и эксплуатации опытно-промышленного образца ШБМ (ШО 500/300), а также полученные расчетные формулы, имеющие теоретическое обоснование, основанное на физических закономерностях процесса помола в вентилируемых размольных контурах с мельницами различных типов, правильность которых подтвердила промышленная проверка.

Длины барабанов и диаметры горловин по группам изменяются в пределах  Данное соотношение является оптимальным, найдено путем технико-экономических расчетов исходя из минимума приведенных затрат и минимальной металлоемкости и обеспечивает максимальную производительность, наименьшие суммарные затраты на производство, монтаж и эксплуатацию.

Данное соотношение является оптимальным, найдено путем технико-экономических расчетов исходя из минимума приведенных затрат и минимальной металлоемкости и обеспечивает максимальную производительность, наименьшие суммарные затраты на производство, монтаж и эксплуатацию.

Изготовление для мельниц однотипной брони обеспечивает ее взаимозаменяемость, что является экономичным, так как ведет к сокращению металло- и энергозатрат. Броня выбирается из расчета ее сцепляемости с шарами Кбр. = 0,9 - 1,0.

Таким образом, изобретение полностью решает поставленную задачу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ ПЫЛЕУГОЛЬНОГО ТОПЛИВА | 1981 |

|

SU1056501A1 |

| СПОСОБ СЖИГАНИЯ НЕФТЯНОГО КОКСА | 1997 |

|

RU2128806C1 |

| СПОСОБ СЖИГАНИЯ ПЫЛЕВИДНОГО ТОПЛИВА | 1994 |

|

RU2087799C1 |

| СПОСОБ СТУПЕНЧАТОГО СЖИГАНИЯ ТОПЛИВОВОЗДУШНОЙ СМЕСИ В ПЫЛЕУГОЛЬНЫХ КОТЛАХ | 1991 |

|

RU2037098C1 |

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ВНУТРЕННЕЙ ПОВЕРХНОСТИ БАРАБАНОВ ПАРОВЫХ КОТЛОВ ОТ ТЕРМИЧЕСКИХ НАПРЯЖЕНИЙ | 1998 |

|

RU2145033C1 |

| СПОСОБ ТРЕХСТУПЕНЧАТОГО СЖИГАНИЯ ТОПЛИВОВОЗДУШНОЙ СМЕСИ В ПЫЛЕУГОЛЬНЫХ КОТЛАХ | 1997 |

|

RU2134377C1 |

| ПЫЛЕУГОЛЬНАЯ ГОРЕЛКА (ВАРИАНТЫ) | 1994 |

|

RU2062947C1 |

| СПОСОБ РАБОТЫ ПАРОВОГО БАРАБАННОГО КОТЛА | 2000 |

|

RU2175420C1 |

| СПОСОБ И СИСТЕМА СЖИГАНИЯ ПЫЛЕВИДНОГО ТВЕРДОГО ТОПЛИВА | 1992 |

|

RU2088848C1 |

| БАРАБАН-СЕПАРАТОР | 1998 |

|

RU2151950C1 |

Изобретение предназначено для подготовки пылеугольного топлива на тепловых электростанциях. Данная установка состоит из групп мельниц, количество которых в каждой группе не менее двух. Все мельницы в группе имеет одинаковые диаметры барабанов, но разные их длины и диаметры горловин, причем горловины выполнены с возможностью взаимозаменяемости в ряду. Отношение длин барабанов мельниц к их диаметру лежит в пределах 0,3 - 1,2. Броневые плиты одного типоразмера. Все мельницы снабжены однотипным приводом, рассчитанным на самую мощную мельницу группы. Степень заполнения барабанов мельниц шарами постоянна и может составлять 0,28 - 0,30 от их объема. Частота вращения барабанов постоянна и может не превышать 0,8 - 1,0 от критической, производительность мельниц может расчитываться по формуле. Изобретение позволяет повысить производительность, снизить удельные расходы, улучшить ремонтопригодность, снизить металло- и энергоемкость. 3 з.п. ф-лы, 1 ил.

где Dб - диаметр барабана, м;

Lб - длина барабана, м;

Пкр - критическое число оборотов, об/мин;

ψб - степень заполнения объема шарами

Кло - коэффициент размалываемости;

R90 - тонкость помола по остатку на сите 90 мкм,

а производительность мельничного вентилятора составляет 50,0 - 250,0 тыс.м3/ч и определяется по формуле:

где Dб - диаметр барабана, м;

Lб - длина барабана, м;

nб - число оборотов барабана, об/мин;

γист.уг.- условно принята постоянной, т/м3 (1,5 т/м3).

| Измельчительная установка | 1981 |

|

SU1005903A1 |

| СПОСОБ ПОДГОТОВКИ ПЫЛЕУГОЛЬНОГО ТОПЛИВА | 1981 |

|

SU1056501A1 |

| СПОСОБ ДВУСТАДИЙНОГО ИЗМЕЛЬЧЕНИЯ ХРУПКОГО МАТЕРИАЛА | 1992 |

|

RU2045341C1 |

| УСТРОЙСТВО ДЛЯ ОПРОБОВАНИЯ ВХОДНЫХ ЗАЩИТНЫХ АВТОМАТИЧЕСКИХ ВЫКЛЮЧАТЕЛЕЙ | 2004 |

|

RU2323446C2 |

| DE 1607501 A, 18.09.69 | |||

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА ДЛЯ ФУТЕРОВКИ МАРТЕНОВСКИХ ПЕЧЕЙ | 0 |

|

SU381651A1 |

Авторы

Даты

1999-09-10—Публикация

1997-08-11—Подача