Изобретение относится к горнодобывающей технике, в частности к устройствам для обогащения руд и песков, содержащих алмазы, цветные и благородные металлы, преимущественно для разделения по плотности тонкоизмельченных материалов в центробежном поле.

Известен концентратор для отделения золота, включающий станину, подвешенный на ней разделитель в форме чаши с возможностью совершения вращательных и колебательных движений, привод, питающее устройство (патент США N 2256504, кл. 209-437 - аналог).

К недостаткам концентратора относится ненадежность конструкции, невозможность регулирования величины и оптимизации центробежных сил для разделения минералов по плотности.

Известен центробежный концентратор, включающий конусообразную чашу, монтированную на наклонном валу с возможностью вращения вокруг вертикальной оси, питающее и разгрузочное приспособления, стопор, не позволяющий конусообразной чаше совершать вращательное движение вокруг собственной оси, но не препятствующий движению вокруг вертикальной оси (SU 899125A, 23.01.82, В 03 В 5/32 - прототип).

Недостатками аппарата являются его недостаточная надежность в работе и невозможность получать заданную степень сокращения исходного материала, что не позволяет выделять концентраты с высоким содержанием полезных компонентов.

Техническая задача изобретения - повышение надежности работы концентратора, обеспечение снижения потерь полезных минералов путем эффективного регулирования параметров разделения, упрощения наладки его узлов, в частности узла загрузки и выгрузки уловленных полезных минералов.

Изобретение позволяет более эффективно разделить смеси материалов, содержащих минералы цветных и благородных металлов и пустой породы.

Технический результат, который может быть получен при осуществлении изобретения, заключается как в повышении извлечения полезных минералов, так и в повышении качества готового продукта.

Более высокие технологические показатели достигаются тем, что центробежный концентратор, включающий конусообразную чашу, монтированную на наклонном валу с возможностью вращения вокруг вертикальной оси, питающее и разгрузочное приспособления, стопор не позволяющий конусообразной чаше совершать вращательное движение вокруг собственной оси, но не препятствующий движению вокруг вертикальной оси, по изобретению наклонный вал в нижней части установлен шарнирно, а в верхней части наклонного вала установлен подшипник и входящий в него штифт, жестко связанный с приводным валом через закрепленное на нем соединительное устройство с пазом для регулирования угла наклона, причем стопор закреплен в нижней части наклонного вала, концентратор снабжен разгрузочным приспособлением для тяжелой фракции, конусообразная чаша снабжена специальной внутренней поверхностью, выбираемой в зависимости от концентрации полезных компонентов в обогащаемом материале.

Конусообразная чаша, монтированная с жесткой фиксацией в определенном положении, после совершения оборота вокруг вертикальной оси сообщает своей поверхностью резким толчок разделяемому материалу внутри чаши, благодаря чему частицы разделяемого материала приобретают высокое начальное ускорение и разгоняются до необходимой скорости.

В результате движения конусообразной чаши, закрепленной на наклонном валу, вокруг вертикальной оси на разделяемый материал воздействуют переменные по величине и направлению силы, обеспечивающие эффективную дезинтеграцию и разделение минеральных частиц по плотности.

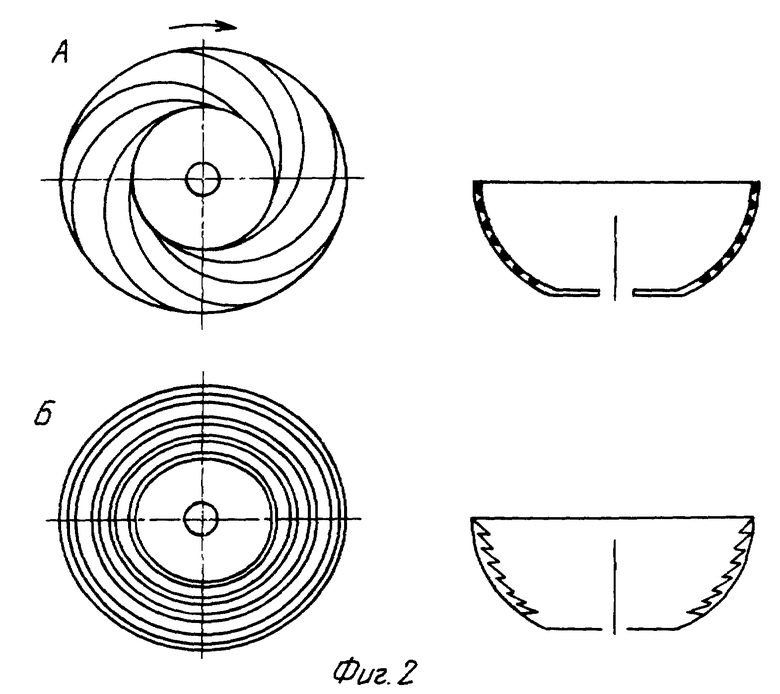

С целью более полного улавливания и концентрирования полезных минералов чаша имеет специальную внутреннюю поверхность.

Для доводочных операции по перечистке гравитационных концентратов внутренняя поверхность имеет восемь канавок, отстающих друг от друга на 45o, которые проходят от верхнего края чаши до днища дугами, причем конец каждой дуги у днища смещен относительно начала дуги у верхнего края чаши на 180o. Глубина канавки соответствует крупности частиц полезного минерала и составляет 2-4 мм (фиг. 2А). Тяжелые частицы полезных минералов, коснувшиеся боковой поверхности чаши, попадают в канавки и транспортируются к днищу чаши, при этом предотвращается их случайный выброс с легкой фракцией.

Для обогащения грубозернистых материалов с низким содержанием полезных компонентов внутренняя поверхность выполняется с кольцевыми нарифлениями в виде треугольных выступов, высота которых составляет 3-6 мм (фиг.2Б). Тяжелые минералы удерживаются кольцевыми нарифлениями и смываются к днищу чаши.

Разгрузочное приспособление позволяет вести процесс накопления в течение длительного времени с образованием у днища чаши минеральной постели, в которой накапливаются полезные минералы, а затем эффективно и быстро произвести разгрузку концентрата.

Таким образом, минеральная постель внутри чаши подвергается многократной промывке, что позволяет производить сокращение исходного материала до 10000 раз и получать в одну стадию богатые гравитационные концентраты.

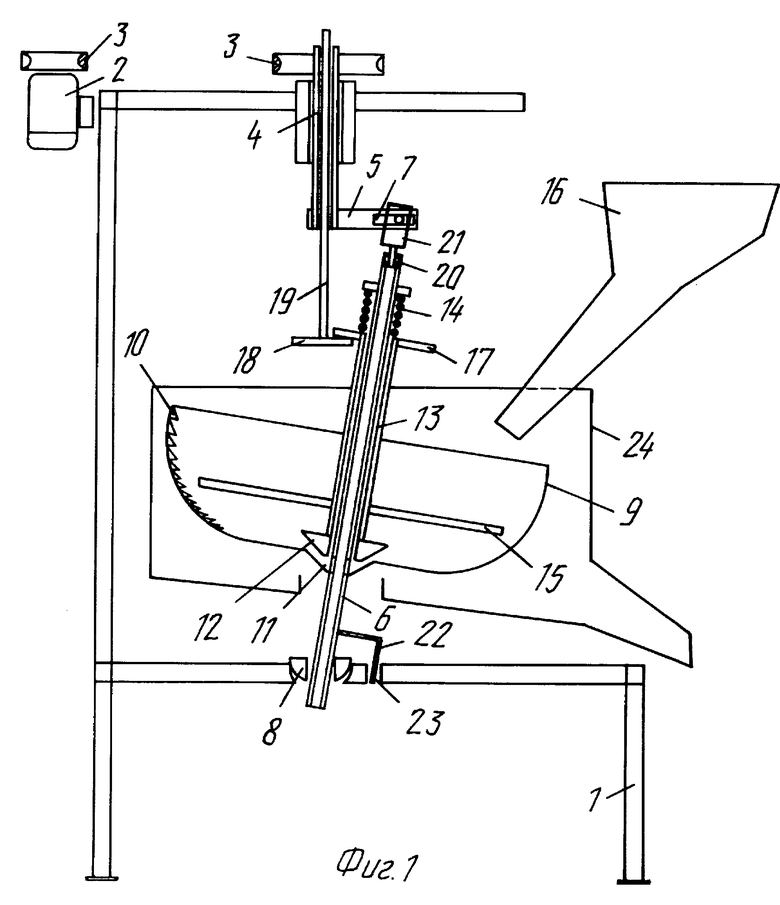

На фиг. 1 схематично изображен концентратор; на фиг. 2 - специальная внутренняя поверхность конусообразной чаши.

Концентратор состоит из рамы 1, на которой установлен электродвигатель 2, приводящий с помощью клиноременной передачи 3 во вращение вал 4 и закрепленное на нем соединительное устройство 5 для регулирования угла наклона вала 6, соединенное жестко с наклонным валом 6 в пазу 7. Наклонный вал 6 опирается на раму 1 в нижней своей части шарниром 8. На валу 6 монтирована конусообразная чаша 9 со специальной поверхностью 10. Чаша 9 в днище имеет разгрузочное отверстие тяжелой фракции 11, соединенное с нижней полой частью вала 6 и которое в процессе работы закрыто донным клапаном 12. Клапан 12 закреплен на патрубке 13, находящемся на валу 6, с возможностью перемещения вдоль вала для закрытия и открытия клапана, причем закрытие клапана осуществляет пружина 14. На патрубке 13 закреплен дистрибутор в виде металлического круга 15, на который подается пульпа из питателя 16. Также на патрубке 13 в верхней его части закреплен диск 17, имеющий возможность сцепления с диском 18, закрепленным на штоке 19, имеющем возможность перемещения вдоль вертикальной оси. В верхней части вала 6 закреплен подшипник 20, соединенный со штифтом 21, который в свою очередь имеет жесткое крепление с устройством 5 в пазу 7. В нижней части вала 6 закреплен стопор 22 свободно входящий в отверстие 23 в раме 1. На раме 1 размещен сборник 24 для улавливания легкой фракции.

Аппарат (концентратор) работает следующим образом.

Чаша 9, закрепленная на наклонном валу 6, приводится в движение электродвигателем 2 через соединительное устройство 5. Обогащаемый продукт в виде пульпы самотеком через узел подачи направляется внутрь конусообразной чаши, которая работает в режиме накопления. При этом донный клапан находится в закрытом положении. Пульпа попадает на дистрибутор 15 и отбрасывается к боковой поверхности чаши 9. Вращение наклонного вала 6 вокруг вертикальной оси, на котором закреплена чаша, создает внутри чаши водяную волну, перемещающуюся по спирали от днища к верхнему краю. Величина или крутизна создаваемой волны зависит от угла наклона вала 6. Экспериментальным путем были установлены пределы изменения угла наклона, которые составляют 4-9o. Скорость передвижения водяной волны внутри чаши зависит от скорости вращения вала 4, которая изменяется от 80 до 140 об/мин.

Указанная скорость вращения не создает значительных центробежных сил, которые расплющивали бы водяную волну по поверхности чаши, как это происходит в центробежных аппаратах с более высокой скоростью вращения, и поэтому волна за счет инерции перекатывается по боковой поверхности чаши по спирали от днища к верхнему краю.

Приведенные параметры наклона вала 6 и скорости вращения вала 4 создают в бегущей по внутренней поверхности чаши волне оптимальные для разделения зернистых материалов центробежные силы. Под действием переменных центробежных сил пульпа разгоняется и отбрасывается к боковой стенке чаши 9. Тяжелые частицы сильнее прижимаются к боковой поверхности чаши, чем легкие, и удерживаются на ней при вращении. Более эффективному улавливанию способствует специальная внутренняя поверхность чаши 9. Тяжелые частицы накапливаются на днище чаши 9 в виде минеральной постели, а легкие частицы выносятся волной вверх и выходят через разгрузочное устройство в сборнике 24.

После процесса обогащения подача пульпы в чашу прекращается и осуществляется разгрузка тяжелой фракции (концентрата). Шток 19 переводится в верхнее положение, диск 18 сцепляется с диском 17 и поднимает клапан 12, закрепленный на патрубке 13. В конусообразную чашу подается смывная вода, и через отверстие 11 и полую часть вала 6 тяжелые частицы разгружаются. После разгрузки шток 19 переводится в нижнее положение и передаточная система, состоящая из дисков 17, 18 и патрубка 13, запирает клапан 12 в отверстии 11. Более плотному закрытию клапана способствует пружина 14.

Заявляемый концентратор обеспечивает надежную и эффективную работу при производительности (по твердой массе) до 2,0 т/час.

За счет повышения интенсивности процесса обогащения и многократной промывки минеральной постели улучшается качество разделения. Удается повысить извлечение полезных минералов с одновременным повышением качества концентрата.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГРАВИТАЦИОННЫЙ АППАРАТ | 1998 |

|

RU2139141C1 |

| УСТРОЙСТВО ДЛЯ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ | 2002 |

|

RU2205697C1 |

| ЦЕНТРОБЕЖНЫЙ КОНЦЕНТРАТОР | 2000 |

|

RU2187371C2 |

| УСТРОЙСТВО ДЛЯ ГРАВИТАЦИОННОГО РАЗДЕЛЕНИЯ ТОНКОЗЕРНИСТЫХ МАТЕРИАЛОВ | 1996 |

|

RU2101088C1 |

| УСТРОЙСТВО ДЛЯ ГРАВИТАЦИОННОГО РАЗДЕЛЕНИЯ ТОНКОЗЕРНИСТЫХ МАТЕРИАЛОВ | 1996 |

|

RU2104791C1 |

| ЦЕНТРОБЕЖНО-ОТСАДОЧНЫЙ КОНЦЕНТРАТОР | 2009 |

|

RU2430784C2 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ СМЕСЕЙ ЗЕРНИСТЫХ МАТЕРИАЛОВ | 1992 |

|

RU2026746C1 |

| УСТРОЙСТВО ДЛЯ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ | 1998 |

|

RU2132738C1 |

| ПРЕЦЕССИОННЫЙ ЦЕНТРОБЕЖНЫЙ КОНЦЕНТРАТОР | 2019 |

|

RU2707111C1 |

| УСТАНОВКА ДЛЯ ГРАВИТАЦИОННОГО ОБОГАЩЕНИЯ ИЗМЕЛЬЧЕННЫХ ПРОДУКТОВ | 1992 |

|

RU2026745C1 |

Изобретение относится к горнодобывающей технике, в частности к устройствам для обогащения руд и песков, содержащих алмазы, цветные и благородные металлы, преимущественно для разделения по плотности тонкоизмельченных материалов в центробежном поле. Центробежный концентратор, включающий конусообразную чашу, монтированную на наклонном валу с возможностью вращения вокруг вертикальной оси, питающее и разгрузочное приспособления, стопор, не позволяющий конусообразной чаше совершать вращательное движение вокруг собственной оси, но не препятствующий движению вокруг вертикальной оси, наклонный вал в нижней части установлен шарнирно, а в верхней части наклонного вала установлен подшипник и входящий в него штифт, жестко связанный с приводным валом через закрепленное на нем соединительное устройство с пазом для регулирования угла наклона, причем стопор закреплен в нижней части наклонного вала, концентратор снабжен разгрузочным приспособлением для тяжелой фракции, конусообразная чаша снабжена специальной внутренней поверхностью, выбираемой в зависимости от концентрации полезных компонентов в обогащаемом материале. За счет повышения интенсивности процесса обогащения улучшается качество разделения. Удается обеспечить снижение потерь полезных минералов путем эффективного регулирования параметров разделения и упростить наладку его узлов, в частности узла загрузки и выгрузки уловленных полезных минералов, при одновременном повышении качества получаемых гравитационных концентратов. 2 з.п. ф-лы, 2 ил.

| Центробежный классификатор | 1980 |

|

SU899125A1 |

| Устройство для гравитационного обогащения | 1991 |

|

SU1826207A1 |

| Центробежный сепаратор для обогащения тонкодисперсных полезных ископаемых | 1988 |

|

SU1505584A1 |

| ЦЕНТРОБЕЖНЫЙ КОНЦЕНТРАТОР | 1994 |

|

RU2065775C1 |

| ВСПЕНИВАЮЩАЯ ФОРСУНКА ДЛЯ АЭРОМЕХАНИЧЕСКОЙ СИСТЕМЫ ИНЖЕКТИРОВАНИЯ ТОПЛИВОВОЗДУШНОЙ СМЕСИ В КАМЕРУ СГОРАНИЯ ТУРБОМАШИНЫ, АЭРОМЕХАНИЧЕСКАЯ СИСТЕМА ИНЖЕКТИРОВАНИЯ, КАМЕРА СГОРАНИЯ ТУРБОМАШИНЫ И ТУРБОМАШИНА | 2005 |

|

RU2382942C2 |

| СПОСОБ ВЫРАБОТКИ КОНСЕРВИРОВАННОГО КОМПОТА ИЗ ГРУШ | 2010 |

|

RU2409224C1 |

| ФАРМАЦЕВТИЧЕСКАЯ КОМПОЗИЦИЯ, ВКЛЮЧАЮЩАЯ КИСЛОРОДСОДЕРЖАЩЕЕ ПРОИЗВОДНОЕ 6-ГАЛОГЕНХИНОЛИНА, ДЛЯ ИНГИБИРОВАНИЯ РЕПЛИКАЦИИ БЕТА-КОРОНАВИРУСОВ, ВКЛЮЧАЯ SARS-COV-2, И СПОСОБ ЕЕ ПРИМЕНЕНИЯ | 2021 |

|

RU2827893C1 |

Авторы

Даты

1999-09-10—Публикация

1998-05-27—Подача