Изобретение относится к области обогащения полезных ископаемых и может быть использовано для первичной концентрации минералов высокой плотности, извлекаемых из дробленных руд или из неклассифицированных песков россыпных месторождений.

Известен способ гравитационного разделения минералов по плотности и крупности в потоке жидкости, текущей по наклонной плоскости. Перемещение обогащаемого материала и наведение хвостов из зоны концентрации осуществляется за счет энергии этого потока. Способ реализован, например, в шлюзах глубокого наполнения - наклонных желобах с улавливающими покрытиями (трафаретами, ковриками и др.). Концентрация тяжелых минералов происходит в естественной постели, формирующейся из зерен обогащаемого материала в карманах, образованных рифлями трафаретов. Рифли турбулизуют поток пульпы, стекающей по шлюзу, создавая вихри, способствующие поддержанию постели в разрыхленном состоянии, отложению в ней тяжелых частиц и удалению из нее легких частиц (Шохин В.Н., Лопатин А. Г., Гравитацинные методы обогащения. М., Недра, 1980, стр. 280 - 287).

Достоинствами способа и устройства являются высокие производительность и степень концентрации, а недостатками - высокая энергоемкость процесса (до 6 кВт•ч/м3), а также значительные потери тонких и плоских тяжелых частиц при обогащении грубоклассифицированного материала, вследствие высокой скорости потока пульпы (до 3 м/с), необходимой для транспортирования по шлюзу крупнообломочного материала.

Известен способ гравитационного разделения минералов в жидкой среде с механическим перемещением материала скребками или гребками. Он используется в сочетании с другими способами: тяжелосредняя сепарация, отсадка, обогащение в тонком потоке воды, ручная разборка и протирка. Например, с помощью скребкового конвейера в процессе тяжелосредней сепарации удаляют из корытного сепаратора как осевшие на дно корыта, так и всплывшие твердые частицы (Берт Р.О., Технология гравитационного обогащения, М., Недра, 1990, стр. 162 - 163). С помощью скребкового-ящичного конвейера отсадочной машины типа ОМТ осуществляют перемещение обогащаемого материала над постелью, находящейся на отсадочном решете, и удаление хвостов обогащения по обезвоживанию желобу. Скорость движения скребков конвейера составляет 0,22 - 0,35 м/с, они установлены под прямым углом к отсадочному решету и обезвоживающему желобу (Богданов Е. И. Оборудование для транспорта и промывки песков россыпей, М., Недра, 1978, стр. 166 - 170). С помощью ручного гребка выполняют сокращение концентрата на шлюзе при его сполоске. При небольшом потоке воды на шлюзе, после удаления трафаретов и мягких покрытий, концентрат перемещают металлическими и деревянными гребками вверх по дну шлюза для дополнительного удаления части легких минералов этим потоком. Крупные камни выбирают и удаляют вручную (Бедрань Н.Г., Машины для обогащения полезных ископаемых, Киев-Донецк, Вища школа, Головное издательство, 1980, стр. 194).

В качестве наиболее близкого аналога принят способ обогащения на вашгерде, который используется для доводки концентрата шлюзов, а также для промывки проб или небольших объемов богатых неклассифицированных песков. Вашгерд, принятый за прототип устройства, представляет собой широкий и короткий шлюз с гладким дном, установленный с наклоном равным 0,01 - 0,04. В его нижней части установлен хвостовой порог, перед которым иногда укладывают резиновый ячеистый коврик. Промывка на вашгерде заключается в перегребании промываемого материала гребком против текущего под уклон тонкого потока воды. Крупные фракции материала выбирают руками или отбивают гребком в сторону хвостового порога. (Справочник по разработке россыпей. Под общей редакцией В.П. Березина, В.Г. Лешкова, Л.П. Мацуева, С.П. Потемкина, М., Недра, 1973, стр. 474 - 179, 491 - 492).

Более подробные сведения о прототипе в литературе отсутствуют, поэтому ниже излагаются результаты наблюдений автора, согласованные со специалистами, имеющими большой опыт работы с этими устройствами.

При промывке проб или богатых песков на вашгерде, материал загружают небольшими порциями, рыхлят и разминают комья глины (дезинтегрируют) с помощью гребка или рукой. После этого, короткими движениями гребка материал подгребают к верхнему краю желоба, образуя валик, который размывается текущим по дну желоба тонким потоком воды, в результате чего часть легких минеральных частиц уносится в хвосты обогащения, а остальная часть их и более тяжелые частицы растягиваются тонким слоем на дне желоба. Последнюю операцию многократно повторяют. Выполняя ее, гребок держат под углом, близким к вертикальному, то есть угол наклона гребка к дну желоба находится в пределах 70 - 90o при одинаковом направлении их уклонов. При этом, скорость движения гребков невелика и не превышает 0,4 - 0,5 м/с.

Недостатками этого способа и устройства являются низкая производительность и очень высокий расход воды, в десятки раз превышающий объем промываемого материала и, как следствие, высокие удельные затраты энергии на ее подачу. Кроме того, такой способ невозможно механизировать, поскольку оператор должен постоянно следить за процессом обогащения и препятствовать сносу частиц ценного компонента в хвосты. А такой снос всегда имеет место, особенно если ценный компонент представлен тонкими и плоскими частицами. Поэтому, приходится собирать хвосты промывки и вновь перечищать их. Все перечисленные недостатки являются причиной высокой стоимости такого способа обогащения и если его применение экономически целесообразно при доводке концентрата, то совершенно неоправданно при промывке больших объемов материала, содержащего редкие зерна ценного компонента.

Основной задачей, на решение которой направлено предложенного изобретение, является уменьшение энергоемкости процесса обогащения, повышение производительности и извлечение тонких и пластинчатых частиц тяжелых минералов.

Изобретением указанная задача решается за счет одновременного выполнения всех необходимых операций обогащения многократным повторением однотипного движения, в определенном режиме, используя только одно устройство.

Существенные признаки, характеризующие способ:

1) воду и обогащаемый материал подают в зону разделения, материал дезинтегрируют, пульпируют, формируют плоский поток пульпы, турбулизуют его, обеспечивая концентрацию тяжелых минералов в постели из минеральных зерен и выводят хвосты обогащения и загрязненную воду из зоны разделения;

2) всю совокупность указанных действий выполняют одновременно, однотипным движением - передвигая гребок над постелью;

3) скорость движения гребка задают в пределах 0,6 - 1,5 м/с;

4) обогащение ведут при отношении Ж к Т, равном 1:1 - 3:1 по объему.

Отличительными от прототипа здесь являются существенные признаки 2 и 3. Они также не известны автору из литературы по обогащению и родственным областям. Признак 4, хотя и является отличительным по отношению к прототипу, но в области обогащения известен, например, используется в суживающихся желобах.

Существенными признаками, характеризующие устройство:

1) устройство содержит желоб с улавливающим покрытием;

2) устройство содержит гребок, установленный с возможностью движения вдоль желоба;

3) гребок установлен на определенной высоте и под определенным углом относительно дна желоба и с возможностью изменения указанных параметров;

4) угол установки гребка по отношению к дну желоба находится в пределах 0 - 45o.

Отличительным от прототипа здесь является существенный признак 4. Он также не известен автору из литературы по обогащению и родственным областям.

Названные отличительные существенные признаки предложенного способа и устройства позволяют совместить операции обогащения, выполняя их в процессе однотипного движения. Так, при каждом рабочем ходе гребка из бункера загребают порцию обогащаемого материала и некоторый объем воды и перемещают их по желобу. При этом, вследствие сопротивления слоя материала и воды, уже находящихся в желобе, над гребком образуется плоский поток воды и материала, который переливается через его заднюю кромку и падает с образованием вихрей на слой частиц, лежащий ниже зоны движения гребка и являющийся естественной постелью. В результате многократного повторения подобных движений гребка происходит дезинтеграция материала из-за трения частиц друг о друга, о борта желоба и гребок, образование пульпы, ее турбулизация и, вследствие этого, концентрация тяжелых частиц в естественной постели.

Осуществляется и выведение хвостов обогащения и загрязненной воды из зоны разделения, поскольку, пульпа, отставая от относительно быстро движущегося гребка, все-таки с каждым его рабочим ходом продвигается к разгрузке.

В конечном итоге, в сравнении с прототипом, изменяется режим процесса обогащения по ряду параметров, что и обеспечивает достижение запланированного технического результата:

1) отношение Ж и Т уменьшается до 1:1, что упрощает и улучшает дезинтеграцию материала, а также концентрацию тяжелых частиц в постели, благодаря стесненному осаждению и просачиванию мелких тяжелых зерен в промежутках между крупными легкими частицами, и, кроме того, вследствие многократного уменьшения расхода воды, значительно сокращаются затраты энергии на ее подачу;

2) обогащение осуществляется не в тонком слое, а в потоке значительной толщины (до 0,1 - 0,2 м и более), что способствует повышению производительности;

3) средняя скорость пульпы или по крайней мере ее жидкой фазы, значительно ниже, что способствует уменьшению сноса в хвосты мелких и пластинчатых частиц полезного компонента.

Отличительные существенные признаки предложенного способа и устройства позволяет механизировать процесс обогащения, исключив из него непосредственное участие оператора и, следовательно, многократно повысить производительность и снизить стоимость обогащения.

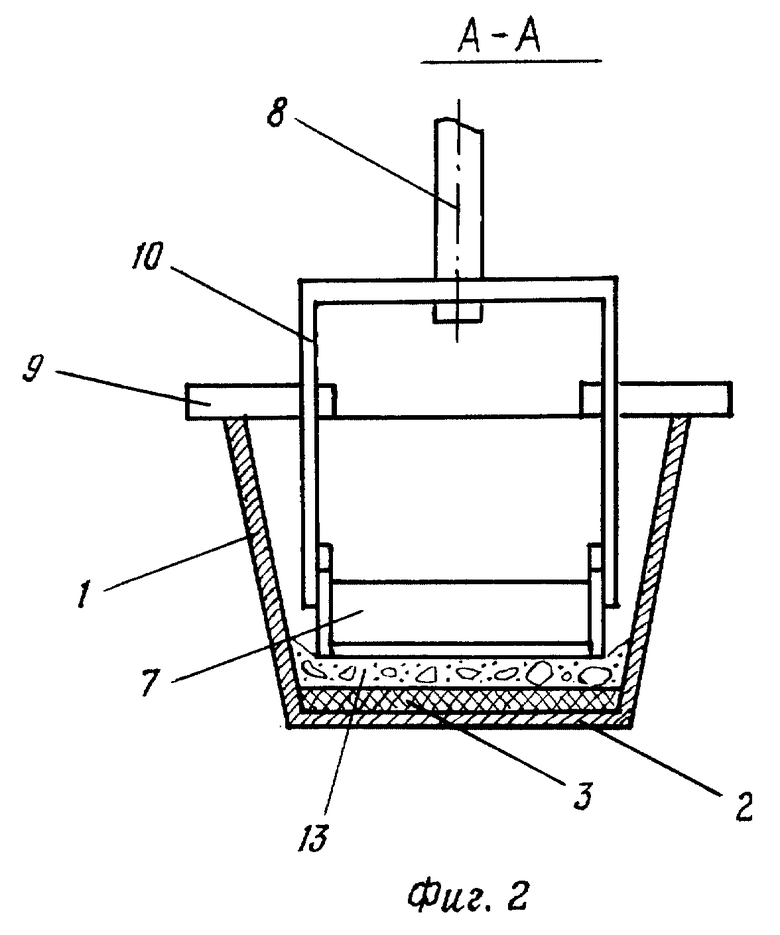

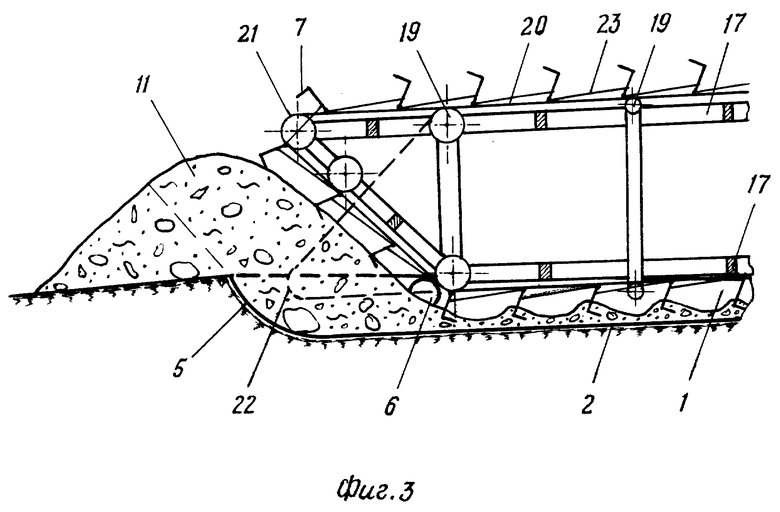

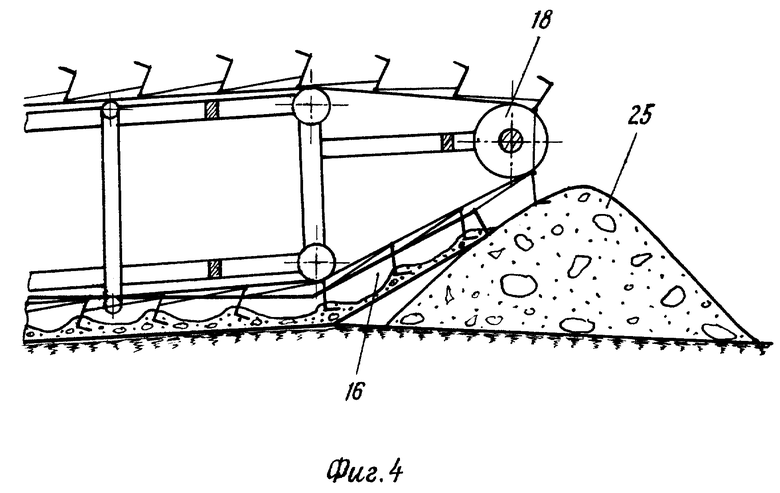

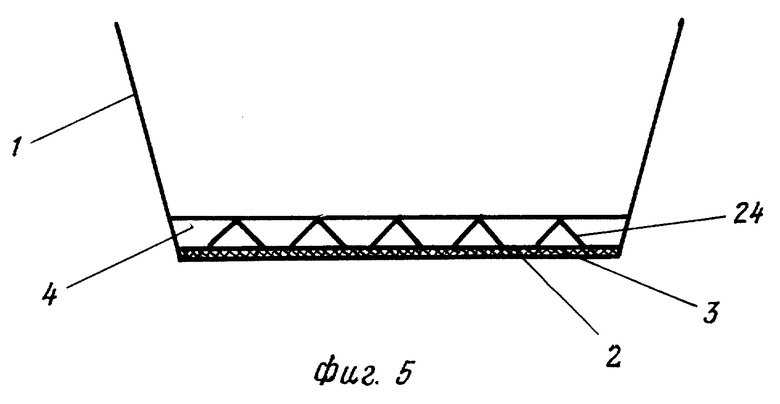

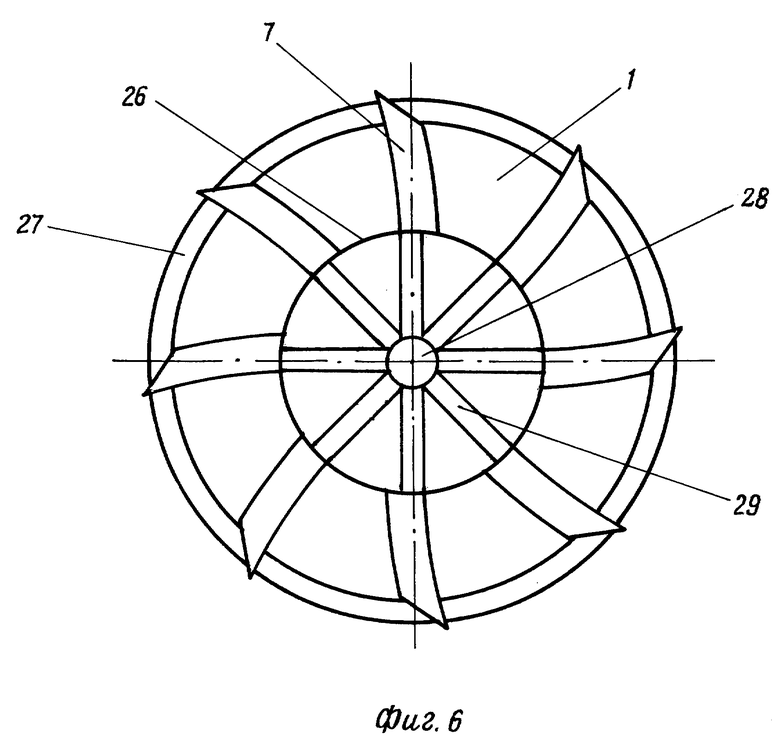

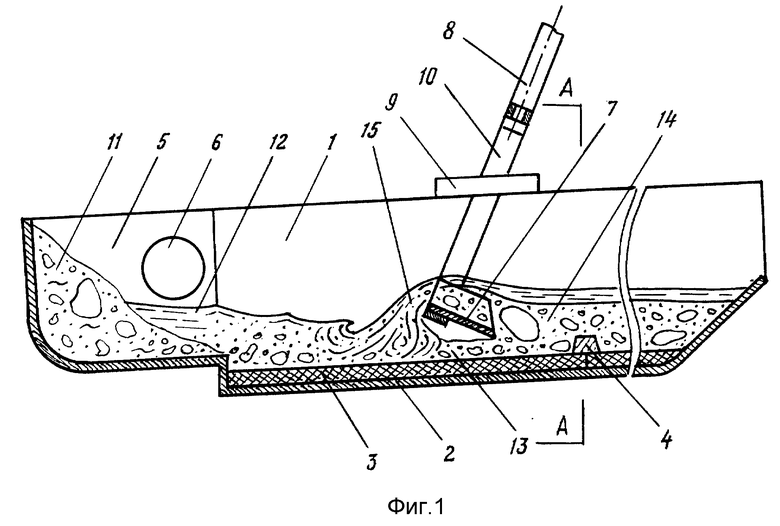

На фиг. 1 показана схема устройства для обогащения вручную, общий вид, продольный разрез; на фиг. 2 - то же, поперечный разрез; на фиг. 3 - схема устройства с гребковым конвейером, общий вид, продольный разрез; на фиг. 4 - то же, продолжение; на фиг. 5 - пример армирования дна концентрационного желоба, общий вид, поперечный разрез; на фиг. 6 - схема устройства с кольцевым желобом, вид в плане.

Предложенное устройство является довольно простым по конструкции и может быть изготовлено в разных вариантах, различающихся по производительности, размерам, форме исполнения, количеству гребков, характеру улавливающего покрытия, типу и мощности привода, типу передачи необходимых усилий гребкам, степени сложности и автоматизации, но как обогатительные устройства, работающих по одному принципу. Из предлагаемых здесь трех вариантов, первый может быть изготовлен в домашних условиях, второй и третий - в механических мастерских с использованием типовых узлов и деталей.

Вариант 1 устройства (фиг. 1 и 2) предназначен для первичной концентрации материала проб и небольших объемов песков вручную. Устройство содержит установленный горизонтально или с обратным уклоном концентрационный желоб 1 с дном 2, на котором находится улавливающее покрытие, включающее коврики 3 и порожки 4, бункер 5 с водоподводящей трубкой 6 и гребок 7 в форме совка, укрепленный вместе с ручкой 8 и регулируемыми упорами 9 на рамке 10. Благодаря упорам 9, содержащим зажимы и опирающимся на борта желоба 1, гребок 7 может устанавливаться под любым углом в пределах 0 - 45o по отношению к дну 2 желоба 1 и на определенной высоте над ним.

Устройство работает следующим образом.

Гребок 7 опускают в бункер 5, зачерпывая находящиеся в нем исходный материал 11 и воду 12, и перемещают вдоль желоба со скоростью 0,6 - 1,0 м/с. В результате многократного повторения указанного движения, материал перемешивается с водой и растягивается на улавливающем покрытии желоба 1 слоем, в котором можно выделить две зоны: нижнюю 13 и верхнюю 14 (На фиг. 2 условно не показана). Материал нижней зоны 13, высота которой определяется высотой установки гребка 7, испытывает в своей верхней части относительное небольшое воздействие нижней кромки гребка 7 и передвигаемых им крупных частиц. Материал же верхней зоны 14 при каждом прохождении гребка 7 подрезается им, несколько смещается вперед, перемешивается с водой и, отставая от гребка 7, переливается через его заднюю кромку в виде потока 15. Благодаря взаимному трению частиц материала, а также трению их о воду и детали устройства, материал дезинтегрируется, его крупные частицы отмываются от илистых и глинистых примазок, переходящих в пульпу. Поток 15, превращенный в пульпу, падает на материал нижней зоны 13, представляющий собой не что иное как естественную постель из минеральных зерен. При этом, образуются вихри, способствующие поддержанию постели в разрыхленном состоянии, отложению в ее нижней части тяжелых частиц и вымыванию из нее легких частиц.

Удаление хвостов обогащения и загрязненной воды из желоба 1 происходит в значительной фазе движения гребка 7, когда он проходит над его хвостовой частью.

При добавлении исходного материала 11 и воды 12 в бункер 5 процесс обогащения идет непрерывно.

Обогащение ведут при отношении Ж и Т, равном 1:1 - 3:1 и расходе воды менее 1 м3 на 1 м3 материала. Вода после отстоя может самотеком возвращаться в бункер 5 через трубу 6.

По мере накопления тяжелых минералов в постели, высоту установки гребка 7 можно увеличить, изменяя положение упоров 9. Уменьшив с их помощью угол установки гребка 7, можно уменьшить среднюю скорость движения обогащаемого материала в желобе 1, при той же скорости движения гребка 7, и значит, повысить извлечение за счет снижения производительности и, наоборот. Уменьшение угла установки гребка 7 рекомендуется также перед съемкой концентрата для дополнительного удаления из него легких частиц.

Съемка концентрата возможна как с предварительным удалением улавливающего покрытия, так и без его удаления при положении желоба 1, близким к вертикальному.

Ориентировочные размеры устройства: длина желоба 1,5 - 2,0 м, ширина 0,2 - 0,3 м, ширина гребка соответственно 0,18 - 0,27 м при длине 0,10 - 0,15 м. При малом объеме проб размеры могут быть уменьшены в несколько раз. Так, автором изготовлены желоба из дерева с размерами дна 0,15х1,5 м и органического стекла - 0,05х0,80 м.

Вариант 2 устройства (фиг. 3 - 5) кроме концентрационного желоба 1 и бункера 5 с водоподводящей трубой 6, содержит хвостовой желоб 16 и гребковый конвейер, включающий раму 17, ведущее колесо 18 с приводом и редуктором (на черт. не показаны), поддерживающие и натяжные ролики 19 и две бесконечные тяги 20 с подвешенными к ним гребками 7. Гребковый конвейер имеет загрузочную ветвь 21, расположенную над бункером 5, которая может опускаться в положение 22. Устройство содержит также маслонасос и гидроцилиндры (на черт. не показаны) для подъема рамы 17 с целью изменения высоты установки гребков 7, а также для возвращения загрузочной ветви конвейера из положения 22 в положение 21. Между гребками 7 имеются растяжки 23 регулируемой длины, предназначенные для изменения угла наклона гребков 7 по отношению к дну 2 желоба 1 в пределах 0 - 45o.

На фиг. 5 показан пример армирования дна 2 концентрационного желоба 1 для защиты постели от вредного воздействия валунов.

На дно 2 желоба 1 уложены резиновые коврики 3, которые прижаты решетчатыми трафаретами. Последние состоят из стальных уголков 24, уложенных вершинами вверх и скрепленных поперечными порожками 4.

Устройство работает следующим образом.

В бункер 5 подают, например бульдозером, исходный материал 11, а через трубу 6 - воду, которые зачерпываются движущимися со скоростью 0,6 - 1,5 м/с гребками 7 и транспортируются по концентрационному желобу 1, где аналогично варианту 1 устройства происходит концентрация тяжелых частиц в постели из минеральных зерен. Хвосты обогащения удаляются гребками 7 через хвостовой желоб 16 в отвал 25. Вместе с ним удаляется и загрязненная вода.

По мере расходования навала исходного материала 11 загрузочная ветвь 21 гребкового конвейера опускается в положение 22, а перед загрузкой в бункер 5 новой порции материал 11 - поднимается с помощью гидроцилиндров в положение 21. Такой подъем может выполняться, например, включением маслонасоса по команде фотоэлемента при приближении бульдозера.

Ориентировочные размеры устройства для промышленного производства: длина концентрационного желоба - 6-12, возможно 18 м при ширине 1,0 - 1,5 м. При отсутствии в песках валунов, скорость движения гребков может быть увеличена до 1,5 м/с, что позволит уменьшить их количество. Желоб усиленной конструкции может одновременно являться несущим элементом всего устройства. Для удобства подачи исходного материала переднюю часть устройства, включающую бункер 5, необходимо обваловать, устроив эстакаду, но лучше заглубить в грунт, что позволяет организовать подачу воды в бункер 5 самотеком.

Техническая производительность такой установки ориентировочно составит 70 м3/ч, эксплуатационная - 50 м3/ч. Несмотря на высокий выход концентрата (от 1 до 2 м3) большой суточный объем промывки (1000 м3) позволит достичь высокой степени концентрации, порядка 500 - 1000 раз. Учитывая, что концентратор предполагается использовать для повторной промывки гале-эфельных отвалов прошлых лет с содержанием золота порядка 0,25 г/м3 (до 0,1 г/т), содержание золота в концентрате ожидается в пределах 500 - 100 г/т. Выгрузка основного объема концентрата, после удаления улавливающих покрытий, может осуществляться гребковым конвейером через хвостовой желоб 16.

Удельный расход энергии на 1 м3 обогащаемого материала составит 0,7 кВт ч, что в 2 - 3 раза ниже, чем у наиболее экономичных из известных промывочных устройств.

Изготовлен и испытан действующий макет устройства с гребковым конвейером упрощенной конструкции и уменьшенного размера. Результаты его испытаний, приведенные в приложенной к заявке Информационной записке, показали достаточно высокое извлечение пластинчатого золота (в пределах 76,7 - 94,7%) при двухстадийном обогащении в коротком желобе, а также возможность его повышения при увеличении длины желоба.

Вариант 3 устройства (фиг. 6) содержит кольцевой желоб 1 с внутренним бортом 26 и наклонным наружным бортом 27 и вертикальный приводной вал 28 с радиальными кронштейнами 29, к которым с возможностью изменения угла наклона по отношению к дну желоба 1 от 0 до 45o прикреплены гребки 7. Улавливающее покрытие на дне желоба (на черт. не показано) может быть ячеистым, с концентрическими канавками или со спиральной канавкой, сходящейся к внутреннему борту 26 желоба 1.

Устройство работает следующим образом.

Обогащаемый материал и воду подают в желоб 1 у внутреннего борта 26 и при вращении вала 28 ( в данном случае по часовой стрелке) перемещают гребками 7 к наружному борту 27 по траектории, которая соответствует раскручивающейся спирали.

Образующаяся при этом пульпа переливается с образованием вихрей через заднюю кромку гребка 7, в результате чего происходит концентрация тяжелых частиц в постели на дне желоба 1. Хвосты обогащения вместе с водой удаляются гребками 7 в наружный борт 27. Продвижению пульпы к этому борту способствуют и центробежные силы, возникающие в ней в результате кругового движения гребков 7. При использовании улавливающего покрытия со сходящейся спиральной канавкой, обогащенная тяжелыми зернами, постель должна постепенно смещаться к внутреннему борту 26 желоба 1 под воздействием нижней кромки гребков 7 и сил реакции со стороны наружного борта спиральной канавки. Скорость движения гребков находится в пределах 0,6 - 1,5 м/с.

Вариант 3 устройства очень близок по конструкции к известному (Бедрань Н. Г. , Машины для обогащения полезных ископаемых, Киев-Донецк, Вища школа. Головное издательство, 1980, стр. 112 - 114, 391) спирально-лопастному классификатору (гидросепаратору), включающему чашу, окаймленную круговым порогом и вертикально установленные спиральные лопасти, укрепленные на вертикальном приводном валу. Исходная пульпа подается в чашу, в ее центральной части и при вращении вала перемещается лопастями к периферии. Осветленный продукт (тонкий слив) уходит через круговой порог, а сгущенный продукт направляется лопастями к центральному отверстию для удаления песков. От варианта 3 преложенного устройства такой классификатор отличается прежде всего углом установки лопастей и скоростью их движения, так как линейная скорость самой удаленной от оси чаши точки лопасти не превышает 0,2 м/с.

Размеры устройства по варианту 3 могут быть различными, но если его использовать для второй стадии обогащения концентратов конвейерного гребкового концентратора, перед отправкой их на металлургическую переработку, то размеры можно принять такими: наружный диаметр кольцевого желоба - 2 м, ширина желоба - 0,5 м. При выходе концентрата, составляющем 0,1 м3, содержание золота в концентрате достигнет 1000 г/т.

Проводить дальнейшую доводку концентратов гравитационным способом не желательно, во избежание потерь трудноулавливаемых частиц золота.

Приведенные выше сведения по трем вариантам устройства подтверждают возможность осуществления изобретения как в части устройства, так и в части способа, поскольку, результаты испытаний макета устройства с гребковым конвейером показали возможность обогащения неклассифицированного исходного материала с результате простого однотипного движения гребков.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОМЫВОЧНЫЙ ПРИБОР ПГНВК | 1994 |

|

RU2080933C1 |

| ПРОМЫВОЧНО-ОБОГАТИТЕЛЬНЫЙ ПРИБОР ДЛЯ ПЕРЕРАБОТКИ МЕТАЛЛОНОСНЫХ ПЕСКОВ | 2009 |

|

RU2403978C1 |

| Сегрегационный стол | 1990 |

|

SU1740064A1 |

| ШЛЮЗ ДЛЯ ОБОГАЩЕНИЯ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 2000 |

|

RU2176160C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА, ПАЛЛАДИЯ, ПЛАТИНЫ И РЕНИЯ ИЗ ЭФЕЛЬНЫХ ХВОСТОВ ПУЛЬПЫ С ИХ ФОНОВЫМ СОДЕРЖАНИЕМ | 2015 |

|

RU2601901C1 |

| ШЛЮЗ ДЛЯ ДОБЫЧИ ТЯЖЕЛЫХ МИНЕРАЛОВ ИЗ ПУЛЬПЫ | 2008 |

|

RU2396126C1 |

| ШЛЮЗ МАЯТНИКОВОГО ТИПА ДЛЯ КОНЦЕНТРАЦИИ ТЯЖЕЛЫХ МИНЕРАЛОВ | 2002 |

|

RU2234983C2 |

| ШЛЮЗ ДЛЯ ОСАЖДЕНИЯ КОНЦЕНТРАТОВ ТЯЖЕЛЫХ МИНЕРАЛОВ ИЗ ПУЛЬПЫ И УЛАВЛИВАЮЩИЙ КОВРИК ДЛЯ НЕГО | 2003 |

|

RU2262385C1 |

| СПОСОБ ОБОГАЩЕНИЯ ПЕСКОВ | 2000 |

|

RU2168366C1 |

| ОБОГАТИТЕЛЬНЫЙ ШЛЮЗ | 2010 |

|

RU2432996C1 |

Изобретение относится к гравитационному обогащению полезных ископаемых, а именно служит для первичной концентрации неклассифицированных руд или песков. Устройство содержит желоб с улавливающим покрытием и гребок, установленный с возможностью движения вдоль желоба. Гребок установлен на определенной высоте и под определенным углом относительно дна желоба с возможностью изменения этих параметров. Угол наклона гребка находится в пределах 0 - 45o. Способ включает подачу воды и обогащаемого материала в зону разделения, дезинтеграцию, пульпообразование и турбулизацию плоского потока пульпы. Концентрируют тяжелые частицы в постели из минеральных зрен на дне обогатительного устройства. Выводят хвосты обогащения и загрязненную воду из зоны разделения. Способ осуществляют передвижением гребка над постелью со скоростью 0,6 - 1,5 м/с. Изобретение повышает производительность и извлечение тонких и пластинчатых частиц тяжелых минералов. 2 с.п. ф-лы, 6 ил.

| Справочник по разработке россыпей | |||

| / Под ред.В.П.Березина и др | |||

| - М.: Недра, 1973, с | |||

| Волномер | 1922 |

|

SU474A1 |

| ОБОГАТИТЕЛЬНО-ДЕЗИНТЕГРИРУЮЩЕЕ УСТРОЙСТВО | 1993 |

|

RU2038154C1 |

| SU 227224 A, 25.09.68 | |||

| Устройство для измерения характеристики группового времени запаздывания каналов связи | 1974 |

|

SU491903A1 |

| Скребковый конвейер | 1925 |

|

SU9159A1 |

| Устройство для гравитационного обогащения | 1980 |

|

SU927307A1 |

| DE 3344855 A1, 11.07.85 | |||

| В.Н.Шохин и др | |||

| Гравитационные методы обогащения | |||

| - М.: Недра, 1993, с.221 - 222. | |||

Авторы

Даты

1999-09-10—Публикация

1998-04-24—Подача