Изобретение относится к области центробежного разделения текучих сред и может быть использовано в мясных и молочных производствах для сепарирования молочной сыворотки и крови, крахмало-паточной промышленности, в производстве биовитаминных концентратов, в химической и других отраслях промышленности.

Известен центробежный сепаратор для разделения текучих сред, включающий корпус, барабан с кольцевым шламовым пространством, окружающим пакет сепарирующих вставок и имеющим два уровня периферийной выгрузки сгущенных тяжелых фракций.

Окна выгрузки разных уровней разделены кольцевой перегородкой с боковыми поверхностями, наклоненными к оси барабана для сползания по ним сгущенных тяжелых фракций к местам выгрузки. При этом на каждом уровне боковая поверхность перегородки вместе с оппозитной ей поверхностью корпуса барабана образуют биконический тороидальный объем шламового пространства с размещением периферийных окон выгрузки у пересечения конических поверхностей большими основаниями. Сопряжение боковых поверхностей перегородки образует границу между этими уровнями (SU 1752431 A1, 07.08.92).

Размеры шламового пространства на каждом уровне, измеренные вдоль оси барабана от границы между ними до его корпуса, и расстояние от этой границы до пакета вставок определяют свойства и количество сгущенных фракций разных уровней. Недостатком сепаратора является необходимость замены барабана, если изменяется концентрация тяжелых фракций в исходной разделяемой среде, либо осуществляется переход на центрифугирование другой текучей среды с новыми свойствами.

Ближайшим техническим решением к предложенному является центробежный сепаратор для разделения текучих сред, включающий установленный на валу барабан, содержащий основание, связанную с ним крышку с образованием шламового пространства, вставкодержатель с пакетом сепарирующих вставок, средство выгрузки тяжелой фракции, содержащее сопла и расположенный в основании поршень, и средство выгрузки легкой фракции, размещенное на крышке (О. П. Новиков, Н. П.Козлова. Современные конструкции центробежных жидкостных сепараторов. Обзорная информация. Серия ХМ-I-М, ЦИПТИНХИМНЕФТЕМАШ, 1984, с, 36, рис. 18).

Однако, в этом сепараторе грубая часть тяжелой фракции скапливается у входа в сопла и приводит к их периодическому забиванию. В результате приходится останавливать барабан и вручную прочищать сопла.

Технический результат изобретения заключается в обеспечении более надежной работы сопел и увеличении ресурса работы сепаратора.

Это достигается тем, что в предложенном центробежном сепараторе для разделения текучих сред с разноплотными фракциями, включающем установленный на валу барабан, содержащий основание, связанную с ним крышку с образованием шламового пространства, вставкодержатель с пакетом сепарирующих вставок, средство выгрузки тяжелой фракции, содержащее сопла и расположенный в основании поршень и средство выгрузки легкой фракции, размещенное на крышке, в шламовом пространстве барабана между крышкой и поршнем установлена съемная кольцеобразная перегородка, разделяющая его на две зоны выгрузки тяжелой фракции.

Кольцеобразная перегородка может быть выполнена таким образом, что ее поперечное сечение имеет форму треугольника, вершина которого обращена к оси барабана.

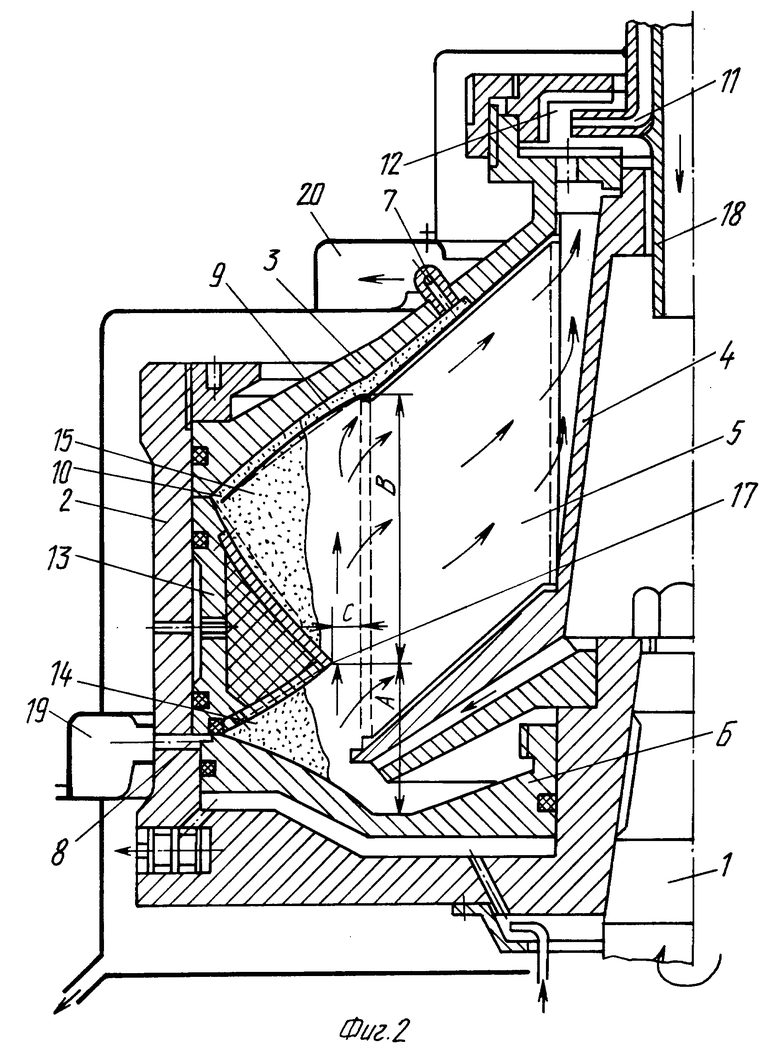

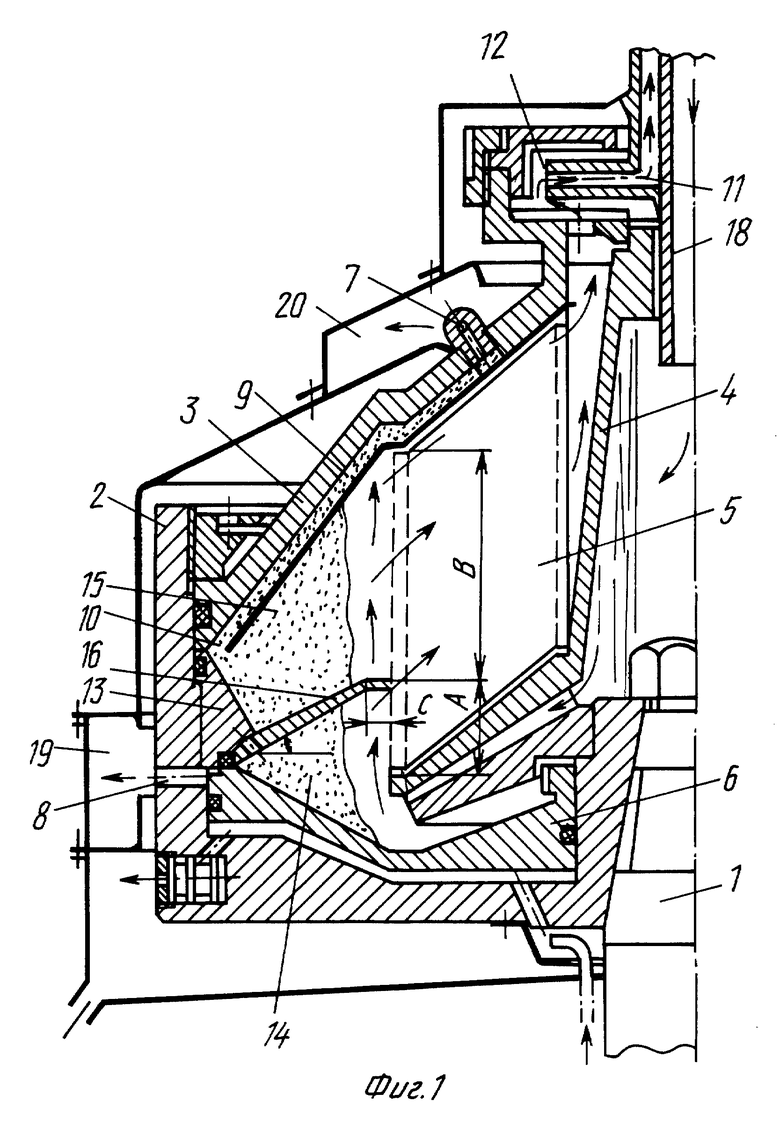

Изобретение поясняется чертежом, на котором на фиг.1 схематично изображен продольный разрез сепаратора, на фиг.2 - продольный разрез сепаратора, вариант.

Центробежный сепаратор для разделения текучих сред включает установленный на валу 1 барабан, содержащий основание 2 и связанную с ним крышку 3, которое образуют шламовое пространство. Внутри барабана установлен вставкодержатель 4 с пакетом 5 сепарирующих вставок, а также средства выгрузки тяжелой и легкой фракций. Средство выгрузки тяжелой фракции содержит расположенный в основании поршень 6 и сопла 7.

Поршень 6 служит для циклического открывания в шламовом пространстве периферийной щели и каналов 8. Каждое сопло 7 сообщено со шламовым пространством каналом 9 через входное отверстие 10. Средство выгрузки легкой фракции может быть выполнено различным образом и представлять собой, например, неподвижный напорный диск 11, размещенный во вращающейся напорной камере 12 крышки 3.

В шламовом пространстве барабана между крышкой 3 и поршнем 6 установлена съемная кольцеобразная перегородка 13, разделяющая его на две зоны 14 и 15 выгрузки тяжелой фракции. Перегородка 13 может быть составной с тонкостенным кольцом 16 или иметь поперечное сечение в форме треугольника, вершина 17 которого обращена к оси барабана. Размеры A зоны 14 и B зоны 15, регулируемые положением соответственно внутреннего контура кольца 16 или вершины 17, определяют проходное сечение для поступления сгущенных тяжелых фракций в каждую зону. Расстояние C определяет проходное сечение для восходящего вдоль пакета 5 центрифугируемой среды, а также объем зон 14 и 15 шламового пространства. При наличии в пакете 5 продольных питающих каналов перегородка 13 может оканчиваться у его наружной поверхности. В этом случае С = 0. Профиль внутренних поверхностей барабана, образующих шламовое пространство, может быть коническим (см. фиг. 1, на фиг. 2 - пунктирные линии) или иной формы (см. фиг. 2). Их вид определяет величину коэффициента трения покоя тяжелой фракции по материалу шламовой поверхности барабана.

Для подачи исходной жидкости служит питающая труба 18. Отсепарированные тяжелые фракции отводятся в сборники осадка 19 и 20. Сборники 19 и 20 могут быть объединены в единый сборник.

Центробежный сепаратор работает следующим образом.

Исходная жидкость подается в барабан, вращающийся на валу 1, по питающей трубе 18, поступает в полость вставкодержателя 4, раскручиваясь, проходит под ним и в виде кольцевого потока поднимается вдоль пакета 5. При этом она проходит в зазоры между его сепарирующими вставками. Наиболее грубая часть тяжелых частиц сразу выделяется из потока и оседает в зоне 14 шламового пространства. Более мелкие частицы, двигаясь вместе с потоком вдоль пакета 5, частично осаждаются сразу в зоне 15, а остальные увлекаются потоком в зазоры между вставками, где выделяются, затем движутся в сторону, противоположно потоку, к периферии пакета 5 и после выхода из него осаждаются в зоне 15, образуя подвижный осадок тяжелой фракции. Доля мелких частиц, осевших в зоне 14, оттесняется грубыми частицами к оси вращения на поверхность осадка и после заполнения зоны 14 перетекает в виде текучего осадка тяжелой фракции в зону 15.

Через заданные промежутки времени, определяемые временем заполнения зоны 14 тяжелой фракцией грубого осадка, либо при ухудшении качества легкой фракции (фугата) сверх допустимой нормы из пространства между поршнем 6 и основанием 2 сливается на короткий промежуток времени буферная вода, поршень 6 опускается, осадок или его часть выбрасывается из зоны 14 через каналы 8 в приемник грубого осадка 19. Затем при подаче буферной воды поднимается поршень, перекрывая каналы 8, после чего процесс сепарирования возобновляется.

Текучий осадок через отверстие 10 поступает в канал 9 и выбрасывается из сопла 7 в сборник 20.

Размеры A, B и C, а также профиль внутренних поверхностей барабана, формирующих зоны 14 и 15 шламового пространства, определяемые конструктивными параметрами кольцеобразной перегородки 13, подбираются в зависимости от характеристики каждой сепарируемой жидкости и заданной производительности сепаратора.

Легкая фракция перетекает в напорную камеру 12, откуда выводится через неподвижный напорный диск 11 в отводящий трубопровод.

Сепаратор может быть использован для сепарирования суспензий, эмульсий со взвесью тяжелой фракции, а также для фракционирования газовых взвесей.

Конструкция предложенного сепаратора обеспечивает возможность регулирования параметров получаемых тяжелых фракций путем изменения положения границы деления шламового пространства между уровнями окон выгрузки простым подбором сменного вставочного кольцевого элемента, являющегося кольцевой перегородкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР ДЛЯ РАЗДЕЛЕНИЯ ТЕКУЧИХ СРЕД С РАЗНОПЛОТНЫМИ ФРАКЦИЯМИ | 1998 |

|

RU2158188C2 |

| РОТОР ЦЕНТРОБЕЖНОГО СЕПАРАТОРА | 1998 |

|

RU2137552C1 |

| РОТОР ЦЕНТРОБЕЖНОГО СЕПАРАТОРА | 1991 |

|

RU2007221C1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР ДЛЯ ЖИДКОСТИ | 1991 |

|

RU2007222C1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР ДЛЯ ЖИДКОСТИ | 2010 |

|

RU2460587C2 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 2001 |

|

RU2182525C1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР ДЛЯ ЖИДКОСТИ | 2000 |

|

RU2182043C2 |

| САМОРАЗГРУЖАЮЩИЙСЯ СЕПАРАТОР ДЛЯ ЖИДКОСТИ | 2000 |

|

RU2176934C1 |

| РОТОР ЦЕНТРОБЕЖНОГО СЕПАРАТОРА | 2000 |

|

RU2168370C1 |

| РОТОР ЦЕНТРОБЕЖНОГО СЕПАРАТОРА | 1999 |

|

RU2149066C1 |

Изобретение относится к области центробежного разделения разноплотных текучих сред и может быть использовано в мясных и молочных производствах для сепарирования молочных продуктов и крови, в крахмалопаточной промышленности, в производстве биовитаминных препаратов, в химической и других отраслях промышленности. Центробежный сепаратор включает установленный на валу барабан, содержащий основание, связанную с ним крышку с образованием шламового пространства, разделенного съемной кольцеобразной перегородкой, разделяющей его на две зоны выгрузки тяжелой фракции. В барабане размещен вставкодержатель с пакетом вставок, средство выгрузки тяжелой фракции, содержащее сопла и расположенный в основании поршень, и средство выгрузки легкой фракции, размещенное на крышке. Конструкция сепаратора обеспечивает надежную работу сопел и тем самым увеличивает ресурс его работы. 1 з.п. ф-лы, 2 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Центрифуга для разделения суспензий | 1988 |

|

SU1752431A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Центробежный сепаратор-сгуститель | 1973 |

|

SU482203A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Соколов В.И | |||

| Центрифугирование | |||

| - М.: Химия, 1978, с | |||

| Прибор для измерения угла наклона | 1921 |

|

SU253A1 |

Авторы

Даты

1999-09-10—Публикация

1998-04-01—Подача