Изобретение относится к машиностроению, конкретно - турбиностроению. Оно может быть использовано при конструировании турбин с высоконагруженными и относительно короткими лопатками первых ступеней, для которых особое значение имеют концевые потери от радиальных зазоров при отсутствии бандажа /диафрагм/, а также ступеней с большим меридиональным раскрытием проточной части.

Снижение концевых потерь от радиальных зазоров в необандаженных лопатках турбин, а также при большом меридианальном раскрытии проточной части возможно отсосом в область пониженного давления перетечек и /или/ пограничного слоя, нарастающего на конической поверхности проточной части.

Известна диафрагма турбомашины, использующая отсос пограничного слоя для снижения концевых потерь в турбинной ступени. Авторское свидетельство N 526713 (МКИ F 01 D 9/02, публ.1976 г.). Его эффективность понижена в связи с потерей и массы, и энергии отсасываемой среды при сбросе ее за пределы ступени.

В предполагаемом изобретении используется этот же принцип, однако конструктивное решение осуществляет отсос среды в пределах собственно лопатки, а ее выпуск выполнен в основной поток с сохранением направления течений.

Известны ступени с рабочими лопатками с профилированной полостью у необандаженного конца, у которой сброс среды перетечки осуществляется в "косой срез" межлопаточного канала удалением проточной части выпуклой поверхности профиля (см. авторское свидетельство N 1768765, МКИ5: N 01 D 5/20, публ. 1992 г.).

Недостаток конструкции состоит в удалении участка профиля, наиболее чувствительного к нарушению потока. Из-за роста профильных потерь эффект от снижения концевых потерь ослабляется и может сводиться к 0.

Сброс вторичного течения в косой срез происходит в направлении перепада давлений между полостью (выемкой) и областью косого среза, т.е. перпендикулярно основному потоку с потерей части его кинетической энергии и энергии перетечки при столкновении. Частичный положительный эффект от такого решения существует при ограниченной вдоль длины лопатки полости (выемки) и соответствующей глубины проточки, когда удается уловить лишь часть массы вторичных перетеканий через радиальный зазор. При увеличении глубины полости и проточки до 0,3-0,6 длины лопатки (как это требуется по балансу расходов) КПД лопатки (и турбинной ступени) будет уже ниже, чем в конструкции без изобретения N 1768765.

Предлагаемое изобретение использует этот же принцип, однако позволяет отсосать большую часть перетечки в радиальном зазоре выполнением полости на всю длину лопатки, а выпуск удаленной среды осуществляет через щель в выходной кромке в направлении основного потока, т.е. с максимальным сохранением его энергии и энергии вторичного течения.

Близким конструктивным аналогом предлагаемому решению является лопатка по авторскому свидетельству СССР N 294016, Мпк6 : F 01 D 5/18, 1971, из которого известна лопатка осевой турбины, содержащая хвостовик, образующий коническую поверхность проточной части, перо и хвостовик с внутренним прямолинейным каналом 6 (фиг. 1) и выходную кромку со щелью. Однако, эта лопатка - охлаждаемая. Ее внутренняя полость отделена от проточной части стенками, а от области радиального зазора - дном. Во внутреннюю полость через канал в хвостовике подается охлаждающий воздух, поступающий через отверстия в несущем стержне к входной и выходной кромкам.

Задачей изобретения является повышение КПД турбинной ступени путем отсоса во внутреннюю полость лопаток с последующим выбросом через щель в выходной кромке пограничного слоя с поверхности межлопаточного канала и (или) среды вторичного перетекания из области радиальных зазоров.

Сущность изобретения: лопатка осевой турбины содержит хвостовик, образующий коническую поверхность проточной части, перо с внутренней полостью, выходную кромку со щелью, сообщающую внутреннюю полость с областью осевого зазора за лопаткой. В хвостовике выполнена камера, выходящая во внутреннюю полость пера и сообщающаяся с конической поверхностью проточной части, образованной хвостовиком, примыкающей к вогнутой стороне пера лопатки при помощи перфорации стенки камеры. В концевой необандаженной части лопатки внутренняя полость сообщается с областью радиального зазора.

Технический эффект достигается:

- отсосом пограничного слоя путем соединения через лопатку участков с отрывными течениями на ее поверхности с областью пониженного давления - осевым зазором;

- сохранением массы и момента количества движения отсасываемой среды выпуском ее в выходную кромку лопатки - в направлении движения основного потока;

- сведением к минимуму вихревых потерь в лопатках с большой конусностью поверхности проточной части и при безбандажном уплотнении радиальных зазоров.

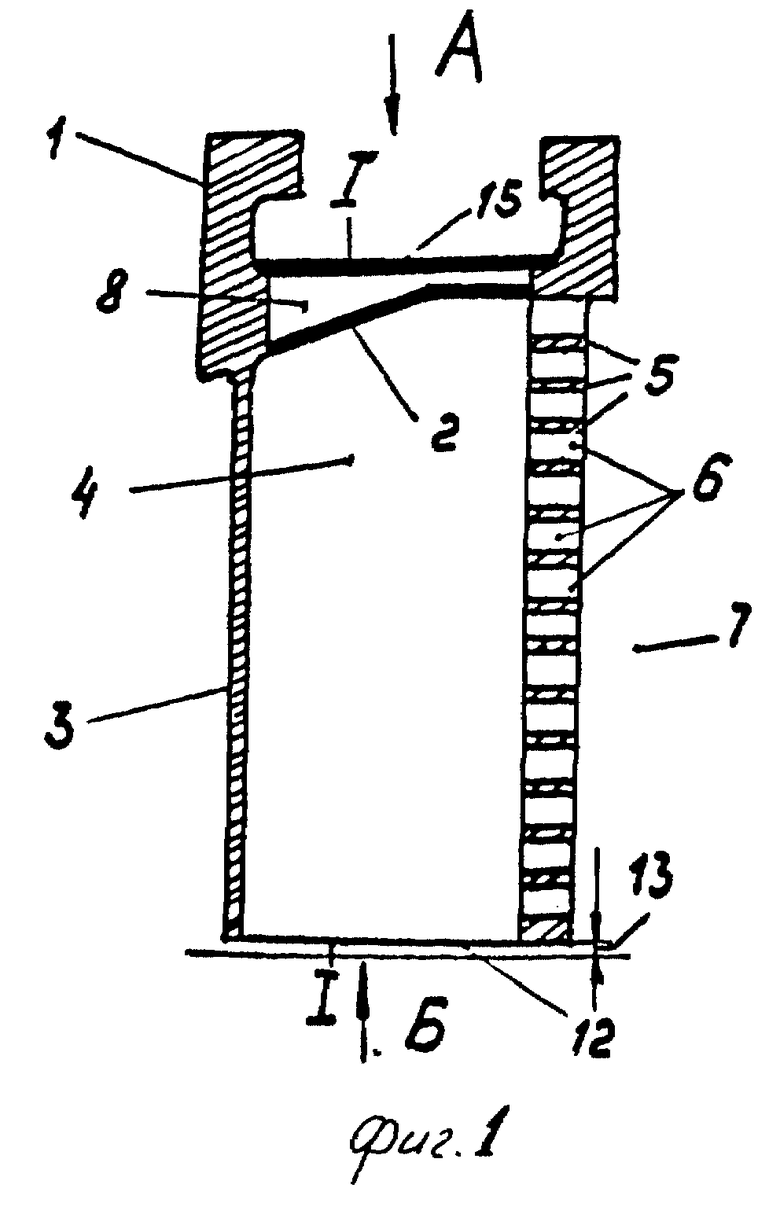

На фиг. 1 изображена лопатка осевой турбины, на фиг. 2 (вид А) представлен вид на хвостовик, на фиг. 3 (вид Б) - вид на концевую часть, на фиг. 4 дано сечение I-I по внутренней полости.

Лопатка осевой турбины содержит хвостовик 1, образующий коническую поверхность проточной части 2, перо 3 с внутренней полостью 4, выходную кромку 5 со щелью 6, сообщающую внутреннюю полость 4 с областью осевого зазора 7 за лопаткой. В хвостовике 1 выполнена камера 8, выходящая во внутреннюю полость 4 пера 3 и сообщающаяся при помощи перфорации 9 стенки 10 камеры 8 с конической поверхностью проточной части 2, образованной хвостовиком 1, примыкающей к вогнутой стороне 11 пера 3 лопатки. В концевой необандаженной части 12 внутренняя полость 4 пера 3 сообщена с областью радиального зазора 13.

При работе соединение внутренней полости 4 и сообщающейся с ней камеры 8 щелью 6 в выходной кромке 5 с областью осевого зазора 7 создает в них пониженное давление, близкое к таковому в осевом зазоре. В результате из области высокого давления на конической поверхности 2 проточной части, примыкающей к вогнутой стороне 11 пера 3, через отверстия перфорации 9 в камеру 8 и далее - внутреннюю полость 4 пера 3 отсасывается наросший пограничный слой, который затем выбрасывается через щель 6 в выходной кромке 5 в область осевого зазора 7 под углом, совпадающим с направлением основного потока.

Аналогичное явление происходит у свободного (необандаженного) конца 12 лопатки. Масса среды вторичного течения, двигаясь в области радиального зазора 13 с вогнутой стороны 11 пера на выпуклую 14 нормально к профилю пера 3, увлекается во внутреннюю полость 4 в связи с пониженным в ней давлением и далее выбрасывается через щель 6 в выходной кромке 5 в область осевого зазора 7 за лопаткой. Оптимальные результаты для отсоса пограничного слоя с конической поверхности могут быть получены при следующих соотношениях размеров:

площадь перфорации на коническом участке донной поверхности fперф. = 0,05 a2, где "а" узкое сечение ("горло") межлопаточного канала;

площадь щели в выходной кромке Δ щ 1щ ≈ fперф, где Δ щ - ширина, 1щ - длина щели в выходной кромке.

Для отсоса вторичного течения из области радиального зазора размеры щели в выходной кромке Δ щ и 1щ должны быть связаны с величинами радиального зазора соотношением:

Δ щ 1щ > δ, b, где δ и b величины радиального зазора и хорды лопатки.

При отступлениях от заданных пропорций конструкция будет обеспечивать частичный эффект.

Наряда с газодинамическими достоинствами предлагаемая лопатка обладает повышенной надежностью против термоусталости в газовых турбинах с ускоренным пуском и остановом благодаря прогреву пера не только с наружной, но и с внутренней стороны.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТУРБИНА | 1997 |

|

RU2136896C1 |

| ВЫСОКОТЕМПЕРАТУРНАЯ ГАЗОВАЯ ТУРБИНА | 2001 |

|

RU2211926C2 |

| НАДРОТОРНОЕ УСТРОЙСТВО ТУРБОМАШИНЫ | 2001 |

|

RU2199680C2 |

| СТАТОР ОСЕВОГО КОМПРЕССОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1992 |

|

RU2036333C1 |

| РОТОР ВЫСОКОТЕМПЕРАТУРНОЙ ГАЗОВОЙ ТУРБИНЫ | 2001 |

|

RU2200235C2 |

| УСТРОЙСТВО ОТБОРОВ ВОЗДУХА ИЗ ОСЕВОГО КОМПРЕССОРА | 1998 |

|

RU2136973C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ РАБОЧЕГО КОЛЕСА ГАЗОВОЙ ТУРБИНЫ | 2000 |

|

RU2183747C1 |

| СОПЛОВОЙ АППАРАТ ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1992 |

|

RU2035594C1 |

| ВЕНТИЛЯТОРНАЯ СТУПЕНЬ КОМПРЕССОРА (ВАРИАНТЫ) | 2005 |

|

RU2294461C1 |

| ПЕРИФЕРИЙНОЕ УСТРОЙСТВО ДЛЯ СНИЖЕНИЯ УТЕЧЕК ТЕПЛОНОСИТЕЛЯ | 2016 |

|

RU2645100C1 |

Лопатка осевой турбомашины содержит хвостовик, образующий коническую поверхность проточной части, перо с внутренней полостью и воздушную кромку с щелью. В хвостовике выполнена камера, сообщающаяся с внутренней поверхностью. Стенка камеры, образующая поверхность проточной части и примыкающая к вогнутой стороне пера, на своем коническом участке снабжена перфорацией. Внутренняя поверхность пера концевой части сообщается с областью радиального зазора. Такое выполнение лопатки приводит к повышению КПД турбины. 1 з.п. ф-лы, 4 ил.

| Способ уменьшения неравномерности потока на выходе из лопаточной решетки турбомашины | 1983 |

|

SU1073488A1 |

| Диафрагма турбомашины | 1975 |

|

SU526713A1 |

| 0 |

|

SU153918A1 | |

| АЯ ЛОПАТКА ТУРБОМАШИНЫ | 0 |

|

SU294016A1 |

| US 4260326 А, 07.04.81 | |||

| US 4302148 А, 24.11.81. | |||

Авторы

Даты

1999-09-10—Публикация

1997-06-05—Подача