Изобретение относится к криогенной технике и может быть использовано в различных отраслях народного хозяйства для получения сжиженных газов.

Известно устройство, содержащее компрессор, теплообменник, детандер, дроссельный вентиль и средство для отбора жидкой фазы (см. Политехнический словарь, 1989, М., "СЭ", с. 477 /1/). Недостатком известного устройства является сложность его конструкции и малый КПД.

Известно устройство для снижения газа, содержащее корпус в виде рупора, в котором последовательно размещены несколько насадок, снабженные дисками с множеством сопел для распыления газа с обеспечением его охлаждения до перехода в жидкое состояние (см. описание к заявке Япония N 07071871, F 25 J 1/00, 1995 /2/). Недостатком известного устройства является его относительно малый КПД.

Наиболее близким к заявляемому по своей технической сущности и достигаемому результату является устройство для получения сжиженного газа, известное из описания к патенту США N 3528217, МКИ B 01 D 51/08, НКИ 55-15, 1970 /3/. Устройство содержит сверхзвуковое сопло, обеспечивающее адиабатическое охлаждение газа и средство для отбора жидкой фазы, выполненное в виде отогнутого к оси участка сопла с перфорированными стенками. Под воздействием возникающих при отключении газового потока центробежных сил капли сконденсировавшегося газа проходят сквозь перфорацию и поступают в приемник.

Недостатком известного устройства является его относительно малый КПД. Это обусловлено тем, что при отклонении сверхзвукового газового потока, что необходимо в известном устройстве для отбора жидкой фазы, возникают ударные волны, приводящие к повышению температуры газового потока, что приводит, в свою очередь, к испарению части уже сконденсировавшихся капель.

Заявляемое в качестве изобретения устройство для снижения газа направлено на повышение КПД.

Указанный результат достигается тем, что устройство для сжижения газа содержит сверхзвуковое сопло и средство для отбора жидкой фазы, при этом форкамера сопла снабжена средством для загрузки газового потока, а средство для отбора жидкой фазы выполнено в виде кольцевой щели, образованной стенками сопла и соединенного с ним полого усеченного конуса.

Отличительными признаками заявляемого устройства являются

- снабжение форкамеры сверхзвукового сопла средством для закрутки газового потока;

- выполнение средства для отбора жидкой фазы в виде кольцевой щели, образованной стенками сопла и соединенного с ним полого усеченного сопла.

Снабжение форкамеры сверхзвукового сопла средством для закрутки газового потока повышает КПД устройства, так как, с одной стороны, обеспечивает создание в газовом потоке во время прохождения им сопла центробежных сил, необходимых для отделения сконденсировавшихся капель от основного газового потока, а с другой стороны, устраняет необходимость изгиба для этого стенок сопла, что приводило к повышению температуры газового потока.

Поскольку, в отличие от прототипа, жидкая фаза будет за счет центробежных сил собираться во всей поверхности стенок сопла с образованием пленочного течения, то оптимальным будет выполнение для отбора жидкой фазы в виде кольцевой щели. Для этого в сопле коаксиально устанавливается полый усеченный конус. При этом возможно рассчитать и выполнить ширину этой щели таким образом, чтобы она соответствовала толщине пленки жидкости в месте ее нахождения. Для расчета необходимо учесть целый ряд факторов - давление газа на входе в сопло, геометрию сопла, величину центробежного ускорения в потоке.

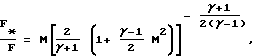

Заявляемое устройство для сжижения газа поясняется чертежом, на котором схематично представлен продольный разрез его основного узла, отражающего сущность предложения.

Устройство содержит форкамеру 1, сопло 2 и соединенный с ним усеченный полый конус 3, образующий со стенками сопла кольцевую щель 4, выполняющую функцию средства для отбора жидкой фазы. Конус соединяется с соплом известным образом, например, с помощью пилонов. Форкамера снабжена средством закрутки газового потока (на чертеже не показано), которое может быть выбрано из числа известных. Это может быть центробежный насос, вентилятор, циклон и т.п.

Устройство изготавливают следующим образом. Задавшись давлением и видом газа, подаваемого на вход сопла, исходя из законов термогазодинамики определяют геометрические размеры сопла, обеспечивающего адиабатическое охлаждение газа до такой степени, чтобы обеспечить его переход в жидкую фазу. Затем вычисляют место расположения в сопле области, где будет начинаться процесс конденсации капель. Вычислив скорость газа в этой области и величину центробежного ускорения, определяют место установки кольцевой щели по соотношению L = V•τ, где L - расстояние от точки росы (начало конденсации) до места установки щели, V - скорость газа, τ - время перемещения капель жидкости от оси потока до стенок сопла под действием центробежных сил.

Таким образом, предложенное устройство в таком виде, как оно представлено на чертеже и охарактеризовано в формуле изобретения, пригодно для сжижения любых газов, но учитывая, что температуры фазового перехода "газ - жидкость" различны для разных газов, то геометрические размеры аппарата и расположение отдельных узлов будет определяться расчетным путем на основе известных знаний.

Устройство работает следующим образом. Закрученный газовый поток под давлением подается на вход форкамеры 1 и проходит со сверхзвуковой скоростью в сопло 2. В результате адиабатического расширения газ охлаждается и на некотором расстоянии от кристаллического сечения сопла начинается процесс конденсации жидкой фазы. Под воздействием центробежных сил сконденсировавшиеся капли будут отбрасываться к стенкам сопла 2 с образованием на них слоя жидкой фазы, которая будет проходить в кольцевую щель 4, образованную стенками сопла и стенками полого конуса 3, и поступать в приемник сжиженного газа.

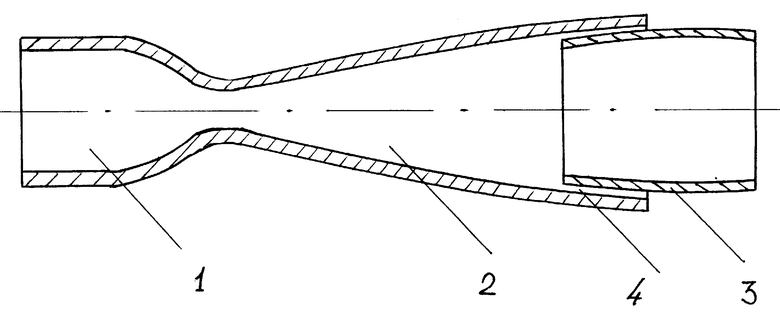

Пример 1. Устройство для сжижения метана. Задавшись температурой фазового перехода - 161,56oC и давлением газа на входе 200 атм, были определены геометрические размеры устройства: диаметр форкамеры 120 мм, диаметр критического сечения сопла 10 мм, длина сопла 1000 мм, стенки сопла спрофилированы в соответствии с уравнением:

где F* - площадь критического сечения сопла;

F - площадь сечения сопла в произвольной точке;

M - число Маха; показатель адиабаты.

показатель адиабаты.

На основании расчета было определено, что конденсация жидкой фазы начнется на расстоянии 60 мм от критического сечения сопла (точка росы), а сконденсировавшиеся капли достигнут стенок сопла на расстоянии 600 мм от точки росы. Соответственно, полый конус был установлен в сопле так, что кольцевая щель, образованная стенками сопла и конуса, находилась в расчетном месте.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ КОМПОНЕНТОВ ГАЗОВЫХ СМЕСЕЙ | 1998 |

|

RU2133137C1 |

| УСТРОЙСТВО ДЛЯ СЖИЖЕНИЯ ГАЗА | 2000 |

|

RU2167374C1 |

| СПОСОБ РАЗДЕЛЕНИЯ КОМПОНЕНТОВ ГАЗОВЫХ СМЕСЕЙ | 1999 |

|

RU2143654C1 |

| УСТРОЙСТВО ДЛЯ СЖИЖЕНИЯ И СЕПАРАЦИИ ГАЗОВ | 2007 |

|

RU2348871C1 |

| СПОСОБ СЖИЖЕНИЯ И СЕПАРАЦИИ ГАЗОВ | 2008 |

|

RU2380630C1 |

| УСТРОЙСТВО ДЛЯ СЕПАРАЦИИ МНОГОКОМПОНЕНТНОЙ СРЕДЫ И СОПЛОВОЙ КАНАЛ ДЛЯ НЕГО | 2013 |

|

RU2538992C1 |

| СПОСОБ СЖИЖЕНИЯ ГАЗА | 1998 |

|

RU2139479C1 |

| СПОСОБ РАЗДЕЛЕНИЯ КОМПОНЕНТОВ ГАЗОВЫХ СМЕСЕЙ | 1998 |

|

RU2139480C1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО РАЗДЕЛЕНИЯ ПОПУТНЫХ НЕФТЯНЫХ ГАЗОВ (ВАРИАНТЫ) | 2004 |

|

RU2272972C2 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОЙ СЕПАРАЦИИ ГАЗА (ВАРИАНТЫ) | 2004 |

|

RU2272973C1 |

В устройстве для сжижения газа форкамера сверхзвукового сопла снабжена средством для закрутки газового потока. Средство для отбора жидкой фазы выполнено в виде кольцевой щели, образованной стенками сопла и соединенного с ним полого усеченного конуса. Использование изобретения позволит повысить КПД. 1 ил.

Устройство для сжижения газа, содержащее сверхзвуковое сопло и средство для отбора жидкой фазы, отличающееся тем, что форкамера сопла снабжена средством для закрутки газового потока, а средство для отбора жидкой фазы выполнено в виде кольцевой щели, образованной стенками сопла и соединенного с ним полого усеченного конуса.

| US 3528217 A, 15.09.70 | |||

| ХОЛОДИЛЬНАЯ МАШИНА ДЛЯ СЖИЖЕНИЯ ПАРОВ | 0 |

|

SU255949A1 |

| СПОСОБ СЖИЖЕНИЯ ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2044973C1 |

| Самоуравновешивающийся кондуктометрический трансформаторный мост | 1982 |

|

SU1084686A1 |

| US 5306330 A, 26.04.94 | |||

| DE 1922514 A, 22.09.77. | |||

Авторы

Даты

1999-09-10—Публикация

1998-10-16—Подача