Предлагаемое изобретение относится к технике переработки природного газа, а именно к процессу низкотемпературной сепарации компонент газа (НТС).

Известен способ низкотемпературной сепарации смеси (RU 2047061 C1), основанный на охлаждении смеси и ее сепарации на паровую и жидкую фазы, расширении одной части паровой фазы без совершения механической работы, а другой - с совершением механической работы, разделении расширенной смеси в ректификационной колонне с получением газового и жидкого продуктов.

Однако реализация этого способа сопряжена со значительными потерями давления смеси в процессе НТС.

Наиболее близким к предлагаемому способу является способ НТС (US 6182468 В1), включающий охлаждение смеси, расширение смеси без совершения механической работы, частичную конденсацию смеси при ее расширении, разделение смеси или ее части в ректификационной колонне с получением продуктов в жидкой и газовой фазе. При этом охлаждение смеси проводится при помощи рекуперативных теплообменников и холодильного агрегата, а расширение смеси осуществляется посредством дросселирования смеси в клапане Джоуля-Томсона.

Реализация этого способа также требует повышенных затрат энергии.

Цель предлагаемого изобретения - сокращение энергетических затрат в установках НТС.

В первом варианте предлагаемого способа (см. п.1 формулы изобретения), цель достигается тем, что в известном процессе НТС смеси углеводородных газов, включающем охлаждение смеси, расширение смеси или ее части без совершения механической работы, частичную конденсацию смеси при ее расширении, разделение смеси или ее части в ректификационной колонне с получением продуктов в жидкой и газовой фазе, согласно изобретению, процесс расширения смеси проводят, пропуская смесь через сопловой канал, причем в сопловом канале и/или на входе в сопловой канал поток смеси закручивают, на выходе из соплового канала или его части поток смеси разделяют, по крайней мере, на два потока, один из которых обогащен компонентами тяжелее метана, а другой - обеднен этими компонентами, обогащенный поток частью или полностью направляют в ректификационную колонну, а газофазные продукты, полученные в ректификационной колонне, частью или полностью направляют в смесь до ее расширения.

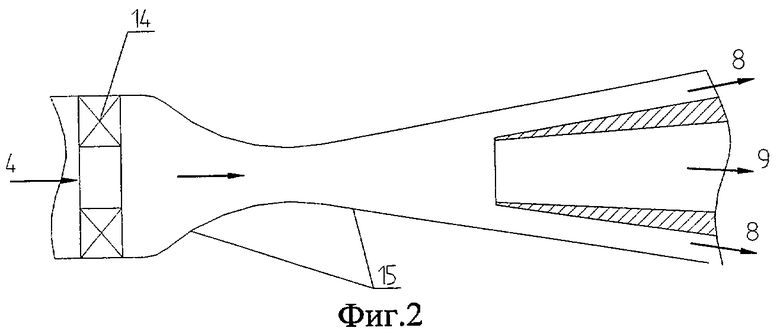

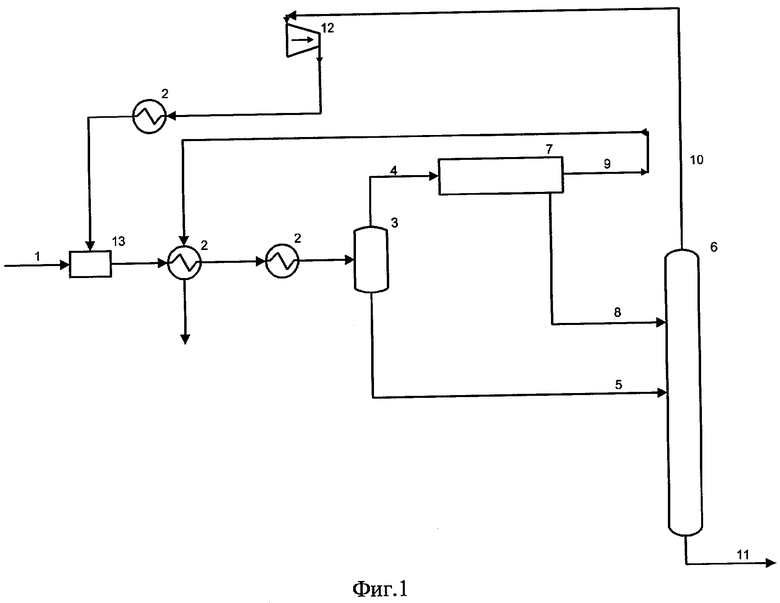

Работа первого варианта предлагаемого способа поясняется на схемах Фиг.1-2.

На этих и последующих фигурах введены следующие обозначения: 1 - поток смеси, поступающий на НТС, 2 - теплообменники или холодильные агрегаты, 3 - газовые сепараторы, 4, 17, 18, 19, 24-26 - технологические потоки различных продуктов смеси, 5 - поток жидкости или двухфазный поток, 6 - ректификационная колонна, 7 - устройство для расширения смеси, 8, 22 - обогащенный поток, полученный после расширения, 9, 23 - обедненный поток смеси, полученный после расширения, 10 - газофазные продукты, поступающие из ректификационной колонны, 11 - жидкие продукты из ректификационной колонны, 12 - компрессор, 13 - смеситель или эжектор, 14 - устройство для закрутки потока, 15 - сопловой канал, 16 - дроссельный клапан, 20 - турбина турбодетандера, 21 - компрессорная часть турбодетандера, 27 - насос.

Повторение обозначений потоков на одной и той же фигуре соответствует движению одного и того же потока массы.

В примере, приведенном на Фиг.1, после охлаждения сжатой смеси 1 в теплообменниках 2 и выделения из нее в сепараторе 3 потока, содержащего жидкую фазу 5, часть смеси 4 направляется в устройство 7 для расширения смеси, в котором поток разделяется на два потока 8 и 9, один из которых 8, обогащенный компонентами тяжелее метана, направляется в ректификационную колонну 6, туда же направляется поток 5, содержащий жидкую фазу. В ректификационной колонне получают газофазный продукт 10 и жидкий продукт 11. Газофазный продукт 10 с помощью компрессора 12 направляют в смеситель 13 для смешения с исходной смесью. Часть смеси 9, обедненная после расширения компонентами тяжелее метана, направляется в рекуперативный теплообменник, в котором охлаждают смесь перед ее расширением.

В устройстве 7 (Фиг.2) поток 4 предварительно закручивается с помощью устройства 14 для закрутки потока, в процессе расширения потока смеси в сопловом канале 15 происходит частичная конденсация смеси, капли конденсата в поле центробежных сил движутся к стенкам, и возле стенок формируется двухфазный поток 8, обогащенный компонентами тяжелее метана, который отделяется на выходе из соплового канала от потока 9, обедненного компонентами тяжелее метана.

Устройство 7 может быть выполнено как с закруткой потока на входе в сопловой канал, как показано на Фиг.2 (см., например, патенты ЕР 1131588, US 6372019), так и с закруткой потока внутри соплового канала (см., например, ЕР 0496128, WO 99/01194).

Так как в процессе расширения при движении смеси в сопловом канале статическое давление смеси оказывается ниже давления на выходе из устройства расширения, разделение смеси происходит при более низких температурах, чем температура смеси на выходе из устройства 7, при этом за счет возвращения газофазного продукта из ректификационной колонны в смесь до ее расширения обеспечивается более глубокое разделение смеси.

Во втором варианте предлагаемого способа НТС смеси углеводородных газов (см. п.16 формулы изобретения), включающем охлаждение смеси, расширение смеси или ее части без совершения механической работы, частичную конденсацию смеси при ее расширении, разделение смеси или ее части в ректификационной колонне с получением продуктов в жидкой и газовой фазе, согласно изобретению, процесс расширения смеси проводят, пропуская смесь через сопловой канал, причем в сопловом канале и/или на входе в сопловой канал поток смеси закручивают, на выходе из соплового канала или его части поток смеси разделяют, по крайней мере, на два потока, один из которых обогащен компонентами тяжелее метана, а другой - обеднен этими компонентами, обогащенный поток частью или полностью направляют в ректификационную колонну, а газофазные продукты, поступающие из ректификационной колонны, частью или полностью смешивают с обедненным потоком.

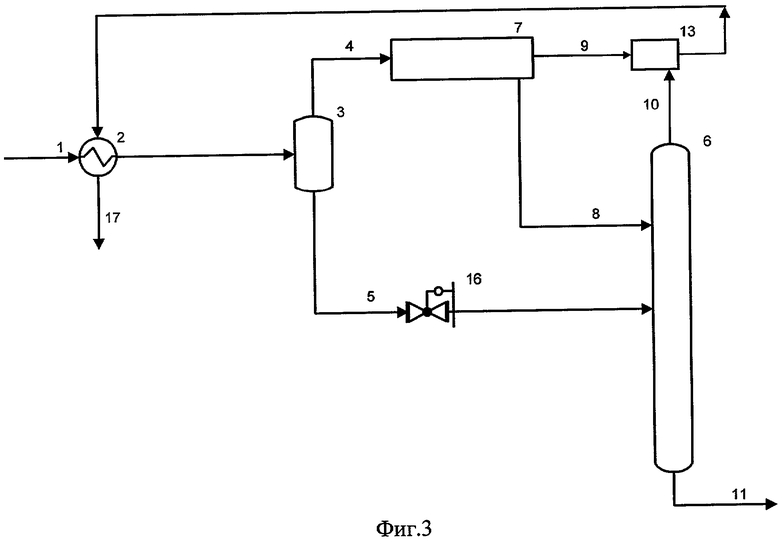

На Фиг.3 приводится схема примера реализации данного способа.

Исходную смесь 1 охлаждают в теплообменнике 2, выделяют из смеси в сепараторе 3 жидкость 5, которую через клапан 16 направляют в ректификационную колонну 6, а газовую фазу 4 расширяют в устройстве 7, в котором процесс расширения смеси проводят, пропуская смесь через сопловой канал, причем в сопловом канале и/или на входе в сопловой канал поток смеси закручивают, на выходе из соплового канала или его части поток смеси разделяют, по крайней мере, на два потока, один из которых обогащен компонентами тяжелее метана, а другой - обеднен этими компонентами, обогащенный поток 8 направляют в ректификационную колонну 6, в которой получают продукты в жидкой фазе 11 и газовой фазе 10, последний - в смесителе (эжекторе) 13 смешивают с обедненным потоком 9.

Такой способ позволяет уменьшить необходимые перепады давлений смеси в установках НТС.

В третьем варианте предлагаемого способа НТС смеси углеводородных газов (см. п.34 формулы изобретения), включающем охлаждение смеси, расширение смеси или ее части без совершения механической работы, частичную конденсацию смеси при ее расширении, разделение смеси или ее части в ректификационной колонне с получением продуктов в жидкой и газовой фазе, согласно изобретению, процесс расширения смеси проводят, пропуская смесь через сопловой канал, причем в сопловом канале и/или на входе в сопловой канал поток смеси закручивают, на выходе из соплового канала или его части поток смеси разделяют, по крайней мере, на два потока, один из которых обогащен компонентами тяжелее метана, а другой - обеднен этими компонентами, обогащенный поток частью или полностью направляют в смесь до ее расширения, а газофазные продукты, поступающие из ректификационной колонны, частью или полностью смешивают с обедненным потоком.

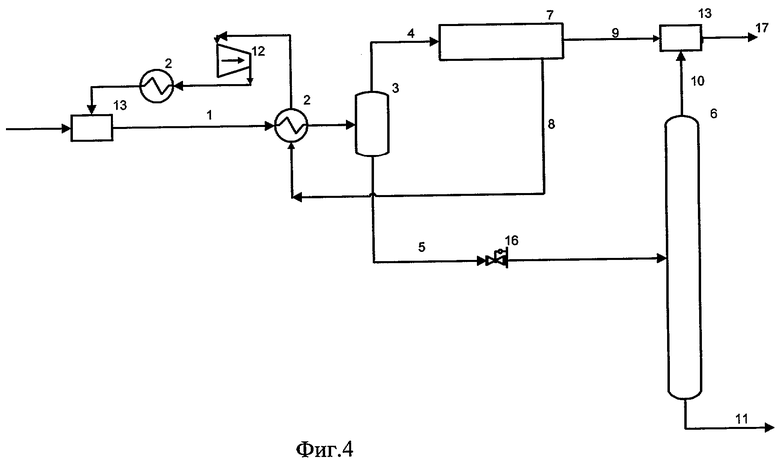

На Фиг.4 приводится возможная схема реализации такого способа.

Смесь 1 охлаждают в теплообменнике 2, сепарируют от жидкости 5 в сепараторе 3 и расширяют в устройстве 7; процесс расширения смеси проводят, пропуская смесь через сопловой канал, причем в сопловом канале и/или на входе в сопловой канал поток смеси закручивают; на выходе из соплового канала или его части поток смеси разделяют, по крайней мере, на два потока, один из которых обогащен компонентами тяжелее метана, а другой - обеднен этими компонентами; обогащенный поток 8 направляют в смесь 1 до ее расширения, при этом поток 8 нагревается в теплообменнике 2 и далее подается с помощью компрессора 12 в смеситель 13, после охлаждения в теплообменнике 2. Продукт в жидкой фазе 5 проходит дроссельный клапан 16 и направляется в ректификационную колонну 6, продукт 10 в газовой фазе, истекающий из ректификационной колонны, поступает в смеситель (эжектор) 13, и далее газовая смесь 17 отправляется потребителю.

В четвертом варианте способа низкотемпературной сепарации смеси углеводородных газов (см. п.49 формулы изобретения), включающем охлаждение смеси, расширение смеси или ее части без совершения механической работы, частичную конденсацию смеси при ее расширении, разделение смеси или ее части в ректификационной колонне с получением продуктов в жидкой и газовой фазе, согласно изобретению, процесс расширения смеси проводят, пропуская смесь через сопловой канал, причем в сопловом канале и/или на входе в сопловой канал поток смеси закручивают, на выходе из соплового канала или его части поток смеси разделяют, по крайней мере, на два потока, один из которых обогащен компонентами тяжелее метана, а другой - обеднен этими компонентами, обогащенный поток и газофазные продукты, поступающие из ректификационной колонны, частично или полностью направляют в смесь до ее расширения.

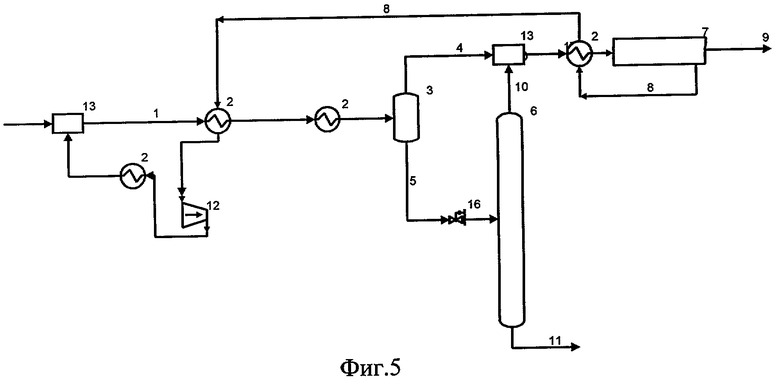

На Фиг.5 приводится возможная схема реализации способа.

Смесь 1 охлаждают в теплообменниках 2, при этом из смеси в сепараторе 3 выделяют продукт 5 в жидкой фазе, который направляют в ректификационную колонну, а газовую фазу 10 после ректификационной колонны 6 направляют в смеситель (эжектор) 13, в котором происходит смешение потока 10, поступающего из ректификационной колонны в газовой фазе с газом 4 из сепаратора 3, и, после охлаждения в теплообменнике 2, расширяют смесь в устройстве 7, в котором процесс расширения смеси проводят, пропуская смесь через сопловой канал, причем в сопловом канале и/или на входе в сопловой канал поток смеси закручивают; на выходе из соплового канала или его части поток смеси разделяют, по крайней мере, на два потока, один из которых обогащен компонентами тяжелее метана, а другой - обеднен этими компонентами; обогащенный поток 8 направляют в смеситель 13 для смешения с исходной смесью.

Такой способ позволяет получить глубокую очистку выходного потока 9 от компонентов тяжелее метана, так как обогащенный целевыми компонентами поток 8 возвращается в смесь 1, и при этом дополнительно охлаждает смесь в теплообменнике 2.

Во всех четырех вариантах предлагаемого способа после разделения потоков, по крайней мере один из них можно сжимать, пропуская поток через диффузор (см. п.п.2, 17, 35, 50 формулы изобретения). На Фиг.2 приведен случай, когда в устройстве для расширения смеси на выходе из соплового канала поток смеси разделяют на два потока, причем каждый из потоков затем сжимается в диффузоре. Это позволяет уменьшить перепад давлений на устройстве расширения.

В первом и четвертом вариантах предлагаемого способа, до расширения, смесь или ее часть можно смешивать в эжекторе с газофазными продуктами, поступающими из ректификационной колонны (см. п.п.3, 51 формулы изобретения). Примеры реализации иллюстрируются на Фиг.1, 5, в которых в качестве смесителя 13 используется эжектор.

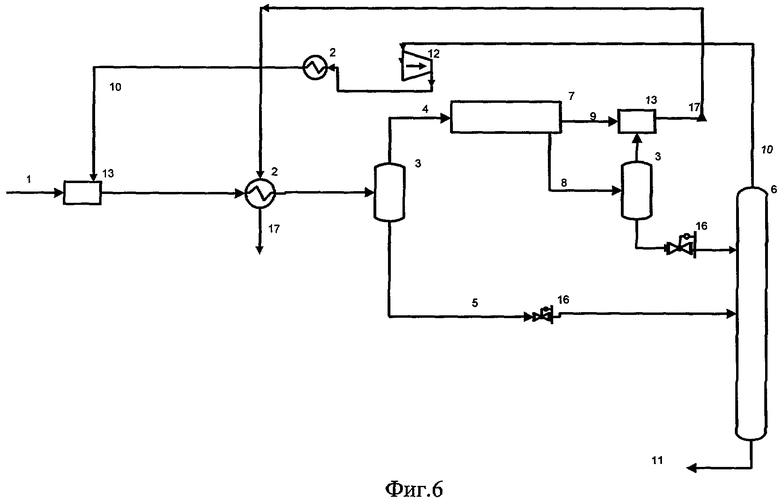

Во всех четырех вариантах предлагаемого способа до процесса расширения и/или после него из смеси или ее части можно отсепарировать жидкую фазу, которую пропускают через дроссельный клапан и полученные продукты направляют в ректификационную колонну (см. п.п.4, 18, 36, 52 формулы изобретения, а также Фиг.3-6).

Пример схемы реализации такого способа приводится на Фиг.6, которая соответствует способу по п.4 формулы изобретения. В этой схеме сепарация жидкости проводится дважды: после охлаждения перед расширением смеси и после расширения. Из потока 8, обогащенного компонентами тяжелее метана, в сепараторе 3 извлекают жидкость 5, которую пропускают через клапан 16 и далее направляют в ректификационную колонну; газовую фазу после сепарации потока 8 направляют в смеситель 13, куда поступает поток 9 после расширения; полученную смесь 17 направляют в рекуперативный теплообменник 2, в котором охлаждают смесь до ее расширения, газофазный продукт 10 из колонны 6 сжимают компрессором 12, охлаждают в теплообменнике и направляют на смешение с исходной смесью в эжектор 13.

Процесс расширения и ректификации проводят также, как это приведено в описании способа по п.1.

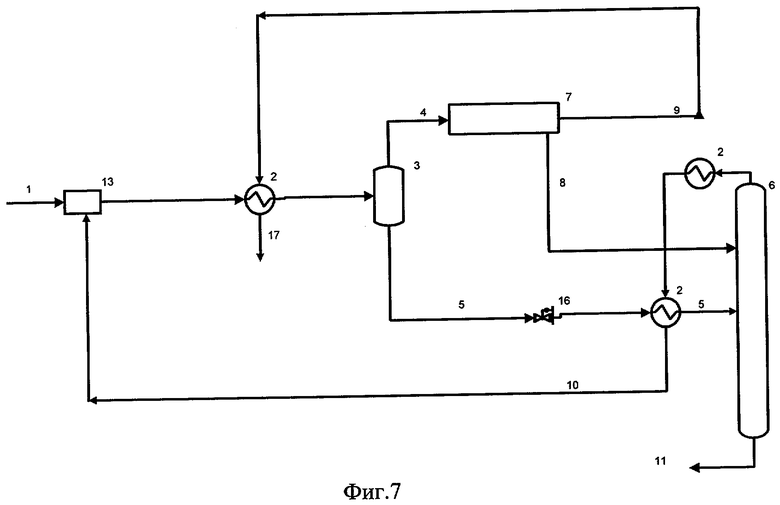

Во всех четырех предлагаемых вариантах способа поступающий из ректификационной колонны газофазный продукт можно дополнительно охладить (см. п.п.5, 19, 37, 53 формулы изобретения).

На Фиг.7 приводится пример схемы реализации такого варианта способа по п.5 формулы изобретения.

После охлаждения в теплообменнике 2 в сепараторе 3 из смеси отделяется жидкая фаза, которая дросселируется в клапане 16 и частью или полностью испаряют в рекуперативном теплообменнике 2, охлаждая газофазный продукт 10, поступающий из ректификационной колонны 6; охлажденный продукт 10 поступает в эжектор 13. Для предварительного охлаждения газофазного продукта 10 возможно использование дополнительного теплообменника 2. Часть 9 смеси после расширения прокачивается через рекуперативный теплообменник для охлаждения смеси до ее расширения. Процессы расширения и ректификации проводятся также, как и в п.1. Такой способ позволяет в ряде случаев рационально распределить потоки массы и энтальпии в процессе НТС.

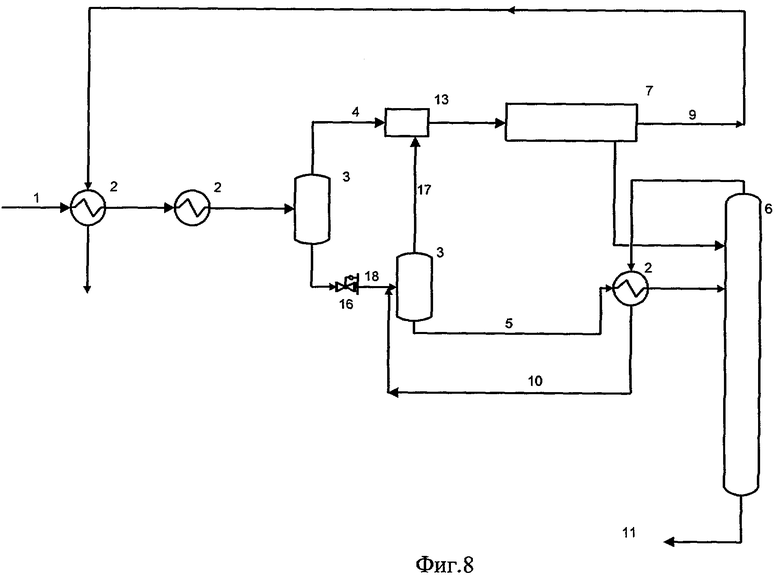

В вариантах способа по п.п.6, 20, 38, 54 формулы изобретения газофазный продукт, поступающий из ректификационной колонны, направляют в смесь до ее расширения вместе с частью продуктов, полученных при пропускании отсепарированной из смеси жидкости через дроссельный клапан.

Пример схемы реализации варианта способа по п.6 формулы изобретения приводится на Фиг.8.

После охлаждения сжатой смеси 1 в теплообменниках 2 из нее сепарируется жидкость, которую пропускают через дроссельный клапан 16, и полученные продукты 18 вместе с продуктами 10, истекающими из колонны в газовой фазе, повторно сепарируют с получением жидкой 5 и газовой 17 фазы, последнюю направляют в смесь 4 перед ее расширением в устройстве 7. При этом жидкую фазу 5 частично испаряют в теплообменнике 2, в котором одновременно охлаждают газофазный продукт 10.

Процесс расширения и ректификации проводят также, как в способе 1; часть 9 смеси после расширения используют для охлаждения исходной смеси 1 в рекуперативном теплообменнике 2.

Такой способ позволяет достичь более глубокой очистки выходного потока 9 от компонентов тяжелее метана.

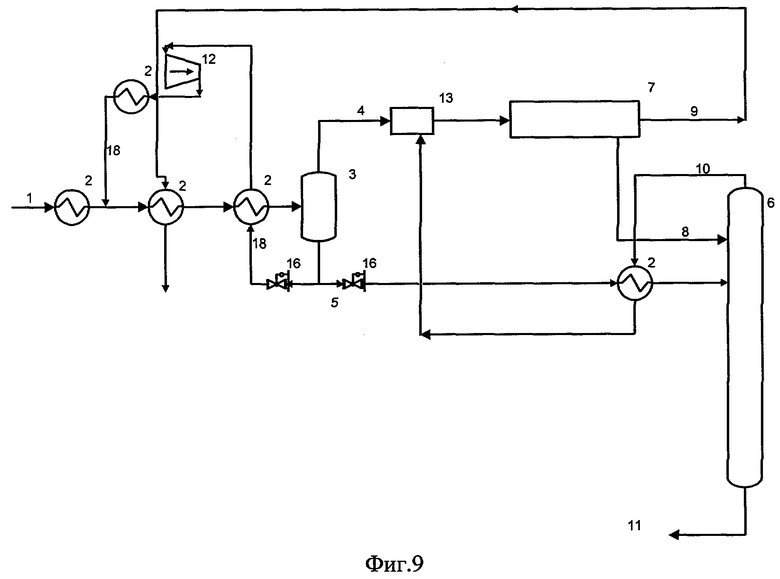

В вариантах способа по п.п.7, 21, 39, 55 формулы изобретения часть отсепарированной из смеси жидкости пропускают через дроссельный клапан, и полученные продукты используют для дополнительного охлаждения смеси, прокачивая их через нагреваемые каналы теплообменника, в котором охлаждают смесь, далее эти продукты направляют в смесь до ее расширения.

На Фиг.9 приводится пример схемы реализации одного из вариантов таких способов НТС, соответствующего п.7 формулы изобретения.

После охлаждения в теплообменниках 2 в сепараторе 3 из смеси выделяют жидкую фазу, часть которой пропускают через дроссельный клапан 16, и полученные продукты 18 направляют в теплообменник 2, в котором охлаждают смесь до ее расширения; далее эти продукты направляют с помощью компрессора 12 после охлаждения в теплообменнике в исходную смесь 1.

Другую часть 5 жидкой фазы пропускают через другой дроссельный клапан и полученные продукты используют в теплообменнике для охлаждения газофазных продуктов 10, поступающих из колонны 6; продукты 10 смешивают в эжекторе 13 с частью смеси 4 и расширяют в устройстве 7.

Обогащенный поток 8 направляется в ректификационную колонну, а газофазные продукты 10, поступающие из ректификационной колонны, после охлаждения в теплообменнике возвращают в смесь до ее расширения, направляя их в эжектор 13 (см. Фиг.9).

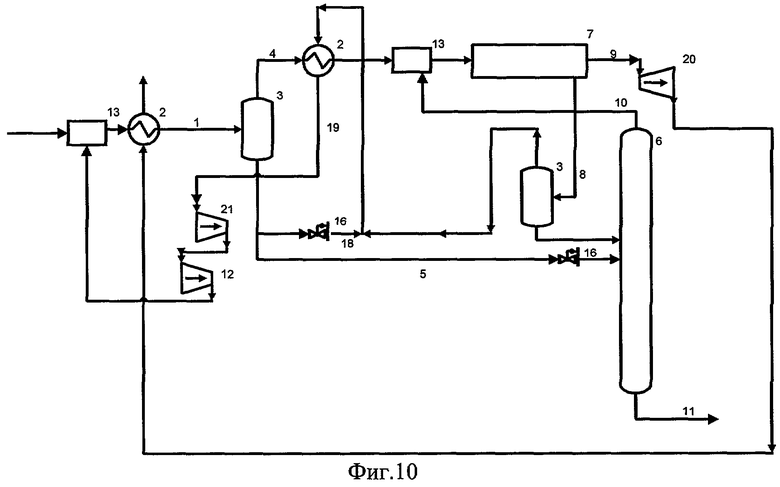

В вариантах способов по п.п.8, 26, 41, 57 формулы изобретения турбодетандер может быть использован до расширения смеси или после расширения, как это показано, например, на Фиг.10, соответствующей варианту по п.8 формулы изобретения.

В этом случае после расширения обедненный поток 9 пропускают через турбину 20 турбодетандера и, при прокачивании через рекуперативный теплообменник 2, охлаждают смесь до ее расширения. Обогащенный поток 8 сепарируется в сепараторе 3 от жидкости, которая направляется в ректификационную колонну, а газ вместе с продуктами, полученными после прохождения через дроссельный клапан 16 жидкости, выделенной из смеси до ее расширения в сепараторе 3, прокачивается через второй рекуперативный теплообменник и с помощью компрессоров 21, 12 подается в смеситель 13 для смешения с исходной смесью.

Часть жидкости 5, выделенной из смеси до ее расширения, подается в ректификационную колонну 6, а газофазный продукт 10, поступающий из колонны 6, направляется через эжектор 13 в смесь до ее расширения. Компрессор 21 турбодетандера используется для сжатия потока 19 перед его смешением с исходной смесью.

Расположение турбины в обедненном потоке 9 благоприятно для увеличения ресурса лопаток турбины, т.к. в потоке, обтекающем лопатки, количество конденсата (капель) будет уменьшено.

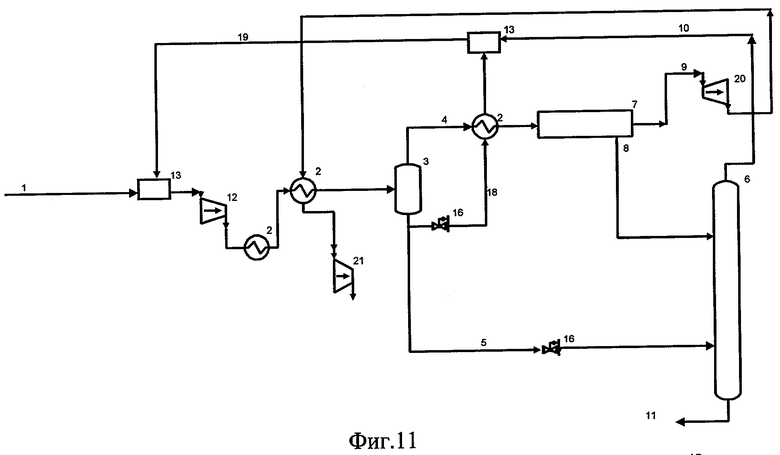

В вариантах способа по п.п.9, 27, 42, 58 формулы изобретения, при недостаточном перепаде давлений в смеси, для эффективной работы турбодетандера может быть применен компрессор для дополнительного сжатия смеси. Пример выполнения способа по п.9 формулы изобретения приведен на Фиг.11. В схеме Фиг.11 часть жидкости, полученной после сепарации ее из смеси, пропускается через дроссельный клапан 16, и полученные продукты 18 прокачивают через рекуперативный теплообменник 2, в котором охлаждается смесь перед ее расширением, дальше эти продукты вместе с газофазным продуктом 10, поступающим из колонны 6, направляют в смесь перед ее сжатием в компрессоре 12. Обедненный поток 9 прокачивается через турбину 20 и направляется в другой рекуперативный теплообменник для дополнительного охлаждения смеси после ее сжатия в компрессоре 12 и охлаждения в теплообменнике воздушного охлаждения 2.

Компрессор 21 турбодетандера используется для сжатия газа, прошедшего процесс низкотемпературной сепарации.

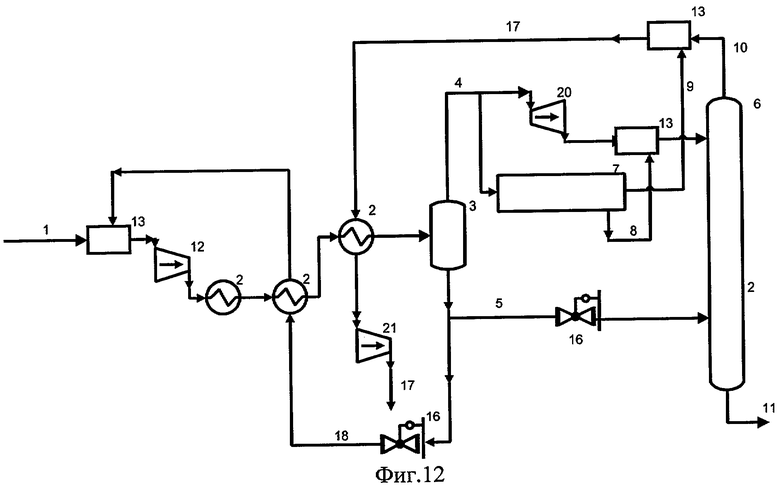

В вариантах способа по п.п.10, 28, 43, 59 формулы изобретения после смешения исходной смеси с возвращенными в исходную смесь продуктами, смесь дополнительно сжимают в компрессоре.

В приведенном на Фиг.12 варианте способа по п.28 формулы изобретения обогащенный при расширении поток 8 и часть смеси 4, прошедшую через турбодетандер 20, смешивают в эжекторе 13 и направляют в ректификационную колонну 6. Обедненный поток 9 смешивают с газофазным продуктом 10, поступающим из ректификационной колонны в эжектор 13, и прокачивают через рекуперативный теплообменник 2, в котором охлаждается смесь до ее расширения; при этом компрессор 21 турбодетандера используют для сжатия газа на выходе из теплообменника.

Перед расширением из смеси сепарируют в сепараторе 3 жидкую фазу, часть которой пропускают через дроссельный клапан 16, и полученные продукты 18 пропускают через другой рекуперативный теплообменник, в котором охлаждают смесь до ее расширения, и направляют в смеситель 13 для смешения с исходной смесью 1.

Другую часть 5 жидкости после сепаратора 3 направляют в ректификационную колонну, а газовую фазу 4 смеси разделяют на два потока, которые направляют соответственно в устройство расширения смеси 7 и турбину детандера 20.

Такие способы применимы в случае необходимости обеспечения повышенных давлений для увеличения эффективности сепарации смеси.

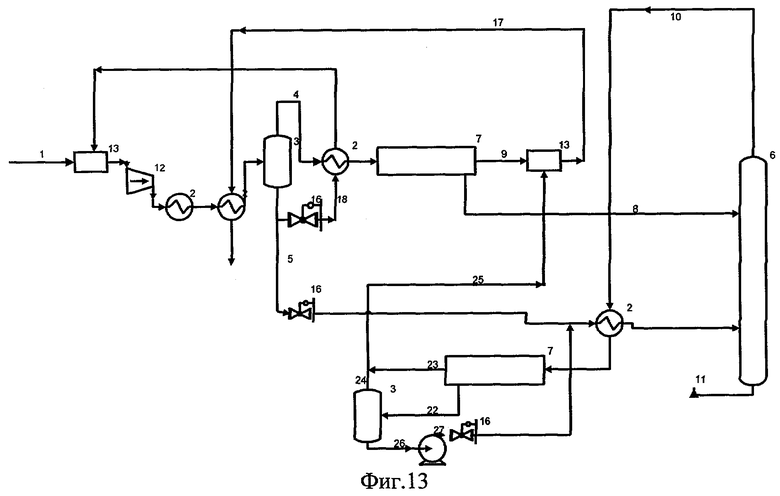

В вариантах способа по п.п.11, 29, 44, 60 формулы изобретения газофазные продукты, поступающие из ректификационной колонны, охлаждают, расширяют и выделяют обогащенную компонентами тяжелее метана часть продуктов, которую частично или полностью направляют в ректификационную колонну.

В примере выполнения способа по п.29 формулы изобретения, приведенном на Фиг.13, газофазные продукты 10 после охлаждения в рекуперативном теплообменнике 2 поступают в устройство 7 для расширения смеси, в котором получают обогащенный поток 22, из которого в сепараторе 3 выделяют жидкую фазу 26, которую с помощью насоса 27 направляют в ректификационную колонну вместе с продуктами, полученными после дросселирования жидкости 5 в клапане 16. При этом газовую фазу 24 из сепаратора 3 смешивают с обедненными при расширении в устройствах 7 потоками 23, 9, а смешение потоков с разными давлениями проводят в эжекторе 13, после чего выходной поток 17 нагревают за счет охлаждения смеси в рекуперативном теплообменнике. До расширения из смеси сепарируется жидкая фаза, часть 18 которой пропускается через дроссельный клапан 16 и используется для охлаждения смеси в теплообменнике-испарителе и направляется в исходную смесь. После компрессора 12 предусмотрено охлаждение смеси в теплообменнике 2 воздушного охлаждения.

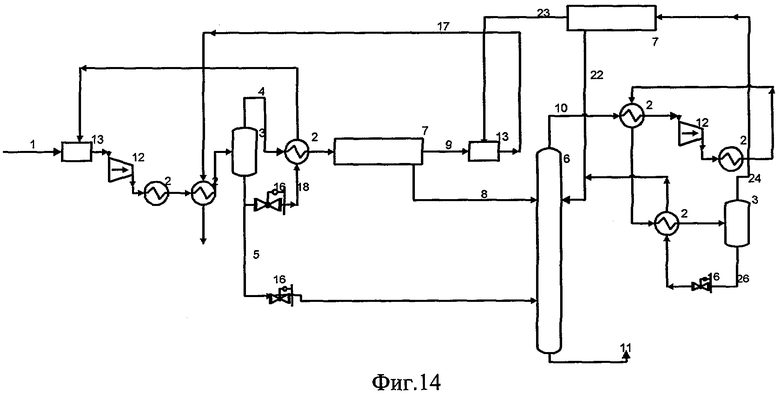

В вариантах способа по п.п.12, 30, 45, 61 формулы изобретения газофазные продукты, поступающие из ректификационной колонны, дополнительно сжимают в компрессоре. На Фиг.14 представлен пример реализации способа по п.30.

Газофазные продукты 10 из ректификационной колонны сжимаются в компрессоре 12 и после охлаждения в теплообменниках 2 сепарируются от жидкости 26 в сепараторе 3; газовая фаза 24 из сепаратора 3 расширяется с получением потока 22, обогащенного компонентами тяжелее метана. Жидкие продукты 26 из сепаратора используют для охлаждения газофазных продуктов 10, прокачивая через рекуперативный теплообменник, и далее вместе с обогащенным потоком 22 направляют в ректификационную колонну. Описание работы остальных элементов схемы на Фиг.14 идентично их описанию в схеме на Фиг.13.

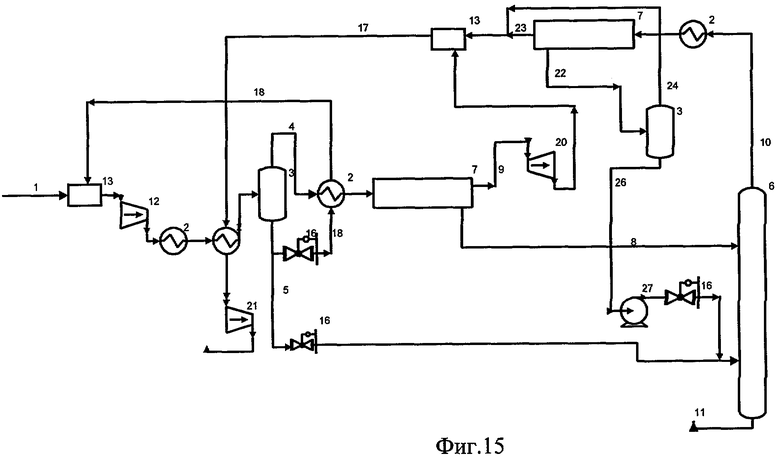

В вариантах способов по п.13, 31, 46, 62 формулы изобретения газофазные продукты, поступающие из ректификационной колонны, расширяют с получением продукта, обогащенного компонентами тяжелее метана, последний, частью или полностью, направляют в ректификационную колонну или возвращают в поток газофазных продуктов до его расширения. Пример реализации варианта способа по п.31 формулы изобретения приводится на Фиг.15.

Газофазные продукты 10, поступающие из ректификационной колонны, охлаждают в теплообменнике 2, расширяют с получением обогащенного потока 22, из которого сепарируют в сепараторе 3 жидкую фазу 26, которую с помощью насоса 27 направляют в ректификационную колонну, а газовую фазу 24 вместе с обедненным потоком 23 смешивают в эжекторе 13 с обедненным потоком 9, полученным в устройстве 7, и охлажденного в турбодетандере 20. Поток 17, поступающий из эжектора 13, направляется в теплообменник 2 для охлаждения смеси перед ее расширением, после нагрева в теплообменнике поток 17 сжимается в компрессоре 21 турбодетандера.

До расширения смеси из нее сепарируется в сепараторе 3 жидкая фаза, часть которой пропускается через дроссельный клапан 16, и полученные продукты 18 используются для дополнительного охлаждения смеси в рекуперативном теплообменнике перед расширением смеси, далее нагретые продукты 18 направляются в исходную смесь перед сжатием в компрессоре 12. Часть жидкой фазы 5 пропускается через клапан 16 и полученные продукты направляются в колонну 6.

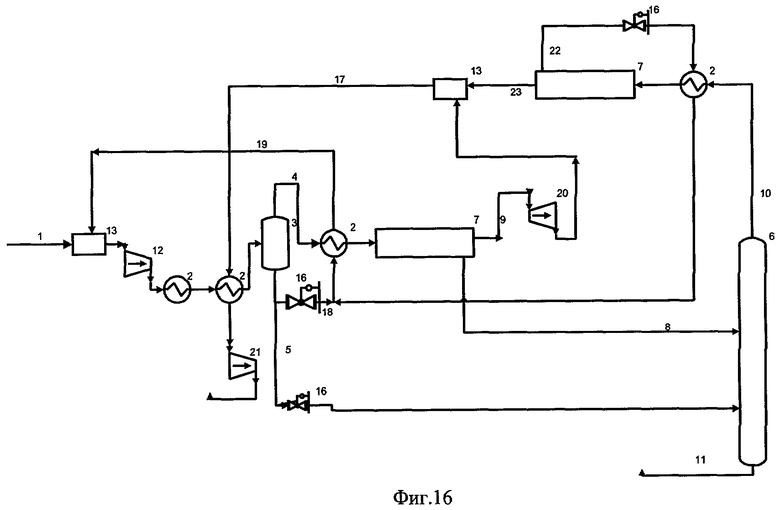

В вариантах способа по п.п.14, 32, 47, 63 формулы изобретения обогащенный поток, полученный после расширения газофазного продукта, поступающего из ректификационной колонны, направляют в исходную смесь до ее расширения. Пример варианта способа по п.32 формулы изобретения приводится на Фиг.16. Обогащенный поток 22 после прохождения дроссельного клапана 16 направляется в рекуперативный теплообменник для охлаждения газофазного продукта 10, поступающего из ректификационной колонны, далее вместе с продуктами, полученными при прокачивании части жидкости через дроссельный клапан 16, подается в рекуперативный теплообменник для охлаждения смеси перед расширением и затем направляется в исходную смесь перед ее сжатием в компрессоре 12. Остальные элементы приведенной схемы функционируют также, как в схеме способа по п.13 (Фиг.15).

В вариантах способов по п.п.15, 33, 48, 64 до расширения или после расширения смесь или ее часть пропускают через турбину турбодетандера.

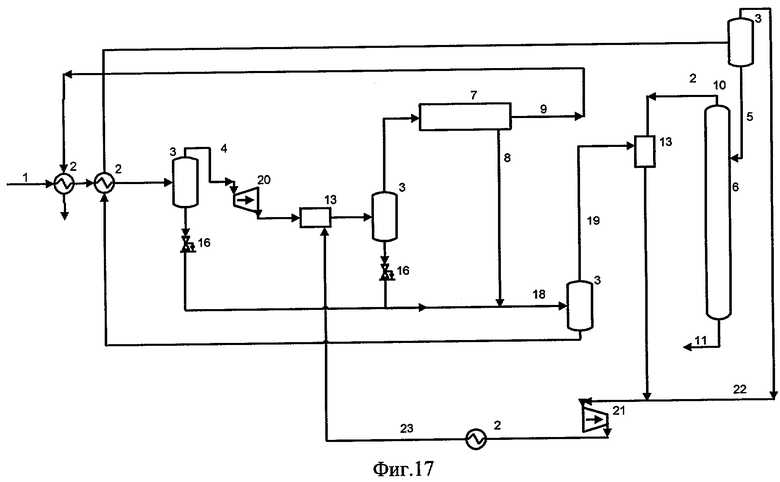

На Фиг.17 приводится пример схемы реализации варианта способа по п.64 формулы изобретения.

В этой схеме исходная смесь 1 после охлаждения в теплообменниках 2 и сепарации от жидкости в сепараторе 3 проходит через турбину 20 детандера, смеситель (или эжектор 13) и после повторной сепарации от жидкости поступает в устройство расширения 7, после которого поток, обедненный целевыми компонентами, поступает в теплообменник 2 для охлаждения в нем исходной смеси 1.

Обогащенный поток 8 смешивается с продуктами, полученными после прохождения жидкости из сепараторов 3 через дроссельные клапаны 16. Полученный после смешения поток 18 сепарируется от жидкости, последняя направляется в теплообменник-испаритель 2, после прохождения которого повторно сепарируется от жидкости 5, последнюю направляют в ректификационную колонну 6. Газофазный продукт 10, поступающий из ректификационной колонны, смешивается в эжекторе 13 с газовой фазой 19, поступающей из сепаратора, и вместе с потоком 24 направляется с помощью компрессора 21 через эжектор 13 в смесь до ее расширения, при необходимости смесь после компрессора 21 охлаждается в теплообменнике 2.

В качестве компрессора 21 может быть использована компрессорная ступень турбодетандера.

Такая схема позволяет оптимизировать затраты энергии в процессе НТС.

В варианте способа по п.22 формулы изобретения из смеси сепарируют жидкую фазу, часть ее пропускают через дроссельный клапан, полученные продукты используют для охлаждения смеси и направляют в смесь до ее расширения.

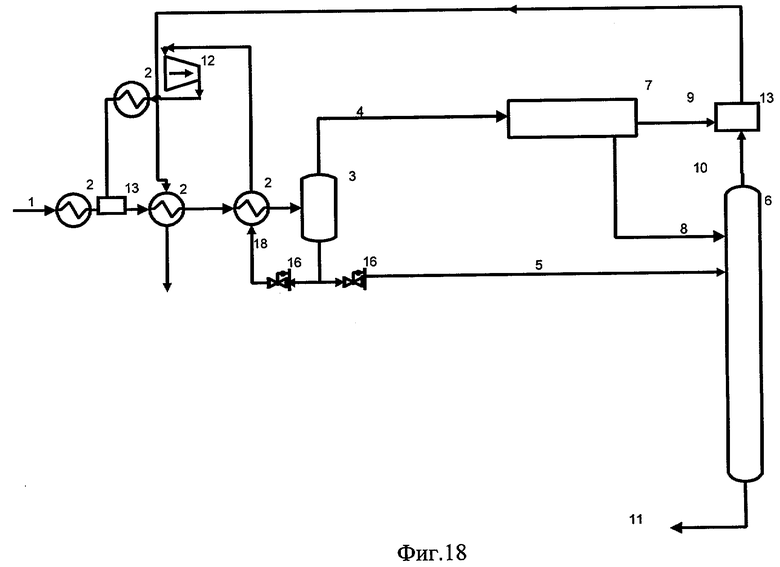

На Фиг.18 приводится схема примера реализации способа.

После охлаждения в теплообменниках 2 из сжатой смеси в сепараторе 3 отделяется жидкость, которую пропускают через дроссельные клапаны 16, и часть полученных продуктов 18 направляют в теплообменник-испаритель 2, в котором смесь охлаждается до ее расширения; далее продукты 18 направляются с помощью компрессора 12 в смеситель (эжектор) 13 для смешения с исходной смесью 1. Расширение смеси в устройстве 7 и ректификация проводятся также, как это описано в способе по п.16.

Такой способ может быть предпочтительнее при небольших расходах газофазного продукта, поступающего из ректификационной колонны.

В варианте способа по п.23 формулы изобретения до расширения смесь разделяют по крайней мере на два потока, один из которых прокачивают через турбину детандера и направляют в ректификационную колонну, а другой расширяют, прокачивая завихренный поток смеси через сопловой канал; на выходе из соплового канала или его части поток смеси разделяют, по крайней мере, на два потока, один из которых обогащен компонентами тяжелее метана, а другой - обеднен этими компонентами; обогащенный поток далее направляют в ректификационную колонну.

Такой способ применим для более глубокой очистки смеси от целевых компонент.

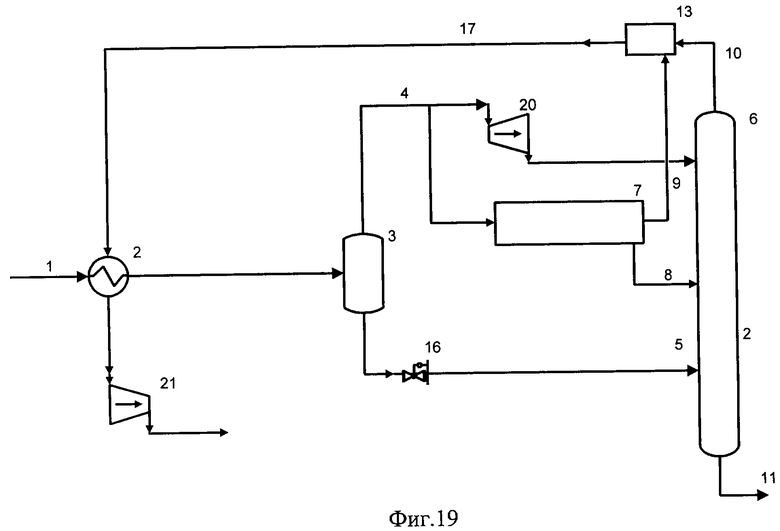

На Фиг.19 приводится пример схемы реализации способа.

Сжатая смесь 1 охлаждается в теплообменнике 2, в сепараторе 3 из нее отделяется жидкая фаза, а газовая смесь 4 разделяется на два потока, один из которых через турбину 20 турбодетандера направляют в колонну 6, а другой - расширяют в устройстве 7; обогащенный поток 8 направляют в колонну, а обедненный поток 9 смешивают в эжекторе 13 с газообразным продуктом 10, поступающим из колонны, и направляют в рекуперативный теплообменник 2 для охлаждения смеси; компрессор 21 турбодетандера используют для сжатия смеси 17 на выходе из теплообменника.

Расширение смеси и ректификацию проводят также, как и в способе по п.16. При этом часть 9 смеси, обедненная целевыми компонентами, и газофазные продукты, поступающие из ректификационной колонны, могут быть смешаны в эжекторе 13 для получения более высокого давления в выходном потоке 17.

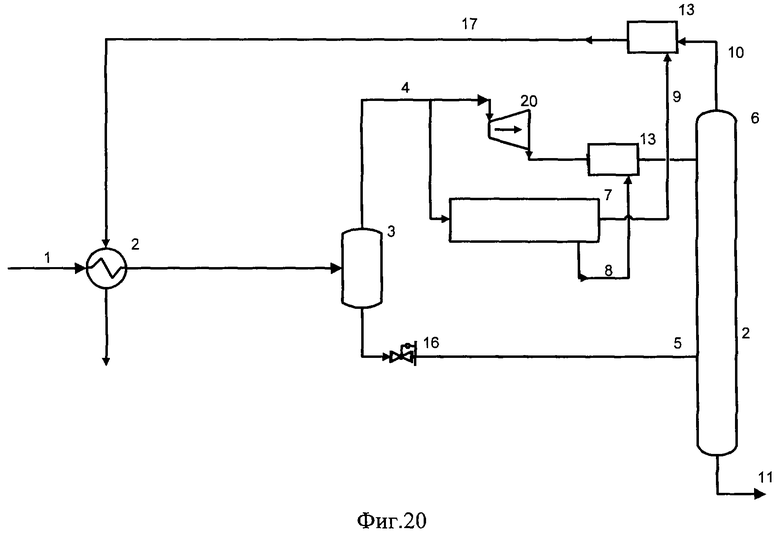

В варианте способа по п.24 формулы изобретения обогащенный при расширении поток и часть смеси, прошедшую через турбину турбодетандера, смешивают в эжекторе. Схема реализации способа приводится на Фиг.20. Обогащенный поток 8 и поток, прошедший через турбину 20, смешиваются в эжекторе 13. Работу остальных элементов схемы проводят также, как и в способе по п.23. Такой способ позволяет получить в турбине детандера большую работу и тем самым получить более глубокое охлаждение газа в турбине и большую степень сжатия в компрессоре турбодетандера.

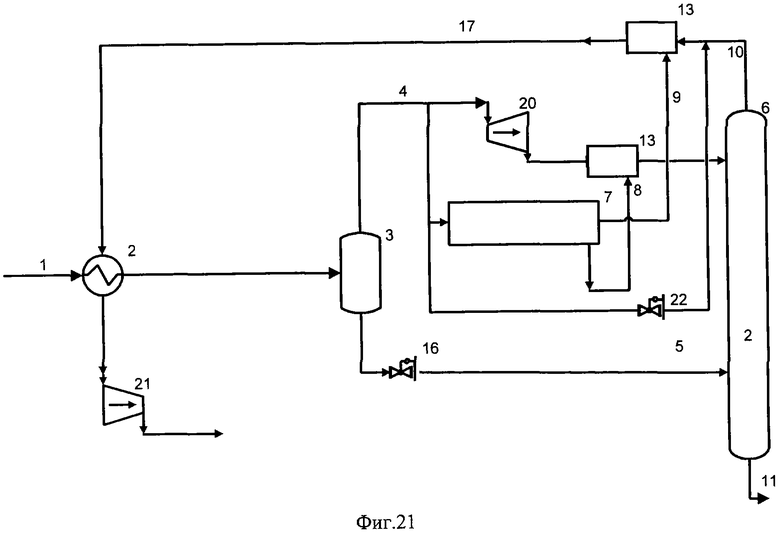

В варианте способа по п.25 формулы изобретения поток смеси до расширения разделяют по крайней мере на три потока, один из которых пропускают через клапан с управляемым расходом и направляют либо в ректификационную колонну, либо смешивают с газофазным продуктом, поступающим из колонны. Схема примера реализации варианта приводится на Фиг.21, на которой показан управляемый клапан 22, после которого поток вместе с газофазным продуктом 10 поступает в эжектор 13. Остальные элементы схемы и их обозначения, такие же, как и на Фиг.20.

Такой способ позволяет стабилизировать расход через турбину детандера при изменении параметров смеси, например, ее расхода.

В варианте способа по п.40 формулы изобретения из смеси сепарируют жидкую фазу, часть которой пропускают через дроссельный клапан и часть полученных продуктов используют для охлаждения смеси и направляют в смесь до ее расширения.

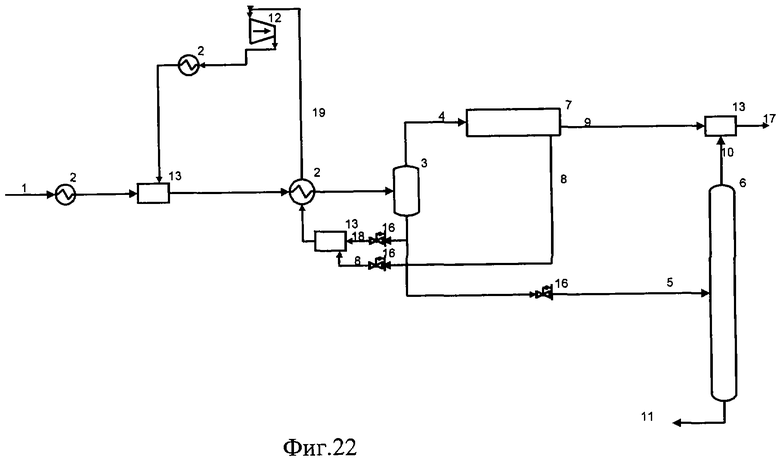

На Фиг.22 приводится схема примера реализации такого способа.

Часть продуктов 18, полученных после прохождения жидкости, отсепарированной из смеси в сепараторе 3, через дроссельный клапан 16, направляется в рекуперативный теплообменник 2 после смешения в эжекторе 13 с обогащенным потоком 8, полученным после расширения в устройстве 7. В рекуперативном теплообменнике происходит охлаждение смеси за счет нагрева потока 19, последний с помощью компрессора 12 направляется в смесь до ее расширения.

Процессы расширения смеси и ректификации проводятся также, как это описано в способе 34. Выходной поток 17 может быть также использован для дополнительного охлаждения смеси в теплообменнике.

Такой способ может быть эффективным в случае, если газофазные продукты 10 на выходе из колонны содержат незначительное количество компонент тяжелее метана.

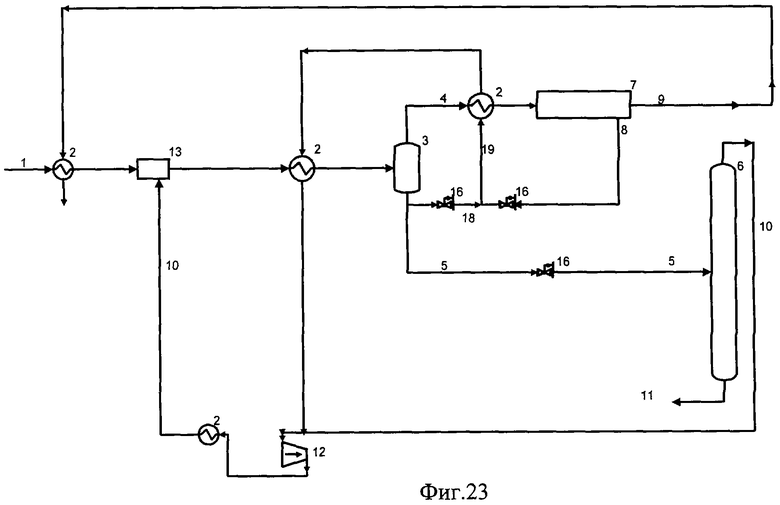

В варианте способа по п.56 формулы изобретения из смеси сепарируют жидкую фазу, которую пропускают через дроссельный клапан, и полученные продукты используют для охлаждения смеси.

На Фиг.23 приводится пример схемы реализации такого способа. Жидкость, полученную в сепараторе 3, пропускают через дроссельные клапаны 16, и часть 18 полученных продуктов вместе с обогащенным потоком 8 прокачивают через рекуперативные теплообменники 2. Далее поток 19 вместе с газофазным продуктом 10, поступающим из колонны, с помощью компрессора 12 подают в смеситель 13 для смешения с исходным потоком 1.

При этом в рекуперативных теплообменниках поток 19 отдает холод смеси, протекающей через охлаждаемые каналы этих теплообменников. Выходной поток 9 может быть также использован для охлаждения, например, потока смеси 1 на входе в смеситель.

Поток газа после компрессора 12 охлаждают в теплообменнике 2, например, воздушного охлаждения.

Такой способ может быть предпочтительным для обработки газов, в которых концентрация целевых компонент незначительна.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО РАЗДЕЛЕНИЯ ПОПУТНЫХ НЕФТЯНЫХ ГАЗОВ (ВАРИАНТЫ) | 2004 |

|

RU2272972C2 |

| СПОСОБ РАЗДЕЛЕНИЯ УГЛЕВОДОРОДСОДЕРЖАЩЕЙ ГАЗОВОЙ СМЕСИ | 2014 |

|

RU2568215C1 |

| СПОСОБ РАЗДЕЛЕНИЯ СМЕСИ ГАЗОВ | 2012 |

|

RU2514859C2 |

| УСТРОЙСТВО ДЛЯ СЖИЖЕНИЯ И СЕПАРАЦИИ ГАЗОВ | 2007 |

|

RU2348871C1 |

| СПОСОБ СЖИЖЕНИЯ И СЕПАРАЦИИ ГАЗОВ | 2008 |

|

RU2380630C1 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ КОМПОНЕНТОВ ГАЗОВЫХ СМЕСЕЙ | 1998 |

|

RU2133137C1 |

| СПОСОБ РАЗДЕЛЕНИЯ КОМПОНЕНТОВ ГАЗОВЫХ СМЕСЕЙ | 1999 |

|

RU2143654C1 |

| УСТРОЙСТВО ДЛЯ СЖИЖЕНИЯ ГАЗА | 2000 |

|

RU2167374C1 |

| УСТРОЙСТВО ДЛЯ СЖИЖЕНИЯ ГАЗА | 1998 |

|

RU2137065C1 |

| УСТРОЙСТВО ДЛЯ СЕПАРАЦИИ МНОГОКОМПОНЕНТНОЙ СРЕДЫ И СОПЛОВОЙ КАНАЛ ДЛЯ НЕГО | 2013 |

|

RU2538992C1 |

Изобретение относится к технике переработки природного газа, а именно к процессу низкотемпературной сепарации компонентов газа. Способ низкотемпературной сепарации смеси углеводородных газов включает охлаждение смеси, расширение смеси или ее части, частичную конденсацию смеси при ее расширении, разделение смеси или ее части в ректификационной колонне с получением продуктов в жидкой и газовой фазе. Процесс расширения смеси проводят, пропуская смесь через сопловой канал. В сопловом канале и/или на входе в сопловой канал поток смеси закручивают. На выходе из соплового канала или его части поток смеси разделяют, по крайней мере, на два потока, один из которых обогащен компонентами тяжелее метана, а другой обеднен этими компонентами. Обогащенный поток частью или полностью направляют в ректификационную колонну. Газофазные продукты, полученные в ректификационной колонне, частью или полностью направляют в смесь до ее расширения. В другом варианте способа газофазные продукты частично или полностью смешивают с обедненным потоком. В третьем варианте обогащенный поток частично или полностью направляют в смесь до ее расширения. В четвертом варианте обогащенный поток и газофазные продукты частично или полностью направляют в смесь до ее расширения. 4 н. и 60 з.п. ф-лы, 23 ил.

| US 6182468 B1, 06.02.2001.SU 1834459 А1, 10.03.1996.RU 2162362 C1, 27.01.2001.US 4657571 A, 14.04.2005.US 5890378 A, 06.04.1999.GB 1109772 A, 18.04.1968. |

Авторы

Даты

2006-03-27—Публикация

2004-09-24—Подача