Изобретение относится к пищевой промышленности, а именно к сушильной отрасли, и может найти применение в пищевых и биотехнологических производствах, где обеспечивается сушка термолабильных пищевых продуктов с высокой начальной влажностью и необходимо обеспечить проведение сушки в "щадящих" технологических режимах.

Известна сушильная установка для сушки зерна, в которой проводится последовательная совмещенная тепло- и хладообработка при использовании воздушного теплового насоса, осуществляющего вакуумный цикл, при прямоточном движении воздуха, который одновременно выполняет функции рабочего тела и сушильного агента (1. Шаззо Р.И., Шляховецкий В.М. Низкотемпературная сушка пищевых продуктов в кондиционированном воздухе. М.: Колос, 1994, с. 72, рис. 4.21). Сушильная установка предназначена для сушки зерна и содержит загрузочный и разгрузочный бункеры, и расположенную между ними вертикальную сушильную камеру с размещенным в ней трубчатым нагревателем. Поскольку давление в сушилке меньше атмосферного, все ее элементы снабжены шлюзовыми затворами.

Компрессор создает в сушильной камере разряжение порядка 0.026 МПа, после чего наружный воздух проходит через регенеративный теплообменник, и поступает в расширитель (детандер), где расширяется до давления 0.03 МПа. Вырабатываемая в расширителе мощность возвращается на привод компрессора.

Холодный воздух после детандера поступает в нижнюю часть сушильной камеры, проходя через слой зерна, размещенного вокруг нагревателя; в результате нагрева из зерна испаряется влага. Паровоздушная смесь после сушилки сжимается компрессором до давления несколько больше атмосферного. Паровоздушная смесь после компрессора поступает в теплообменную поверхность, где водяные пары конденсируются, теплотой конденсации подогревая зерно в бункере. После охлаждения в трубчатом нагревателе воздух проходит через регенеративный теплообменник и выводится в окружающую среду. Осушенное зерно через шлюзовый затвор поступает в разгрузочный бункер и затем выводится наружу.

Недостатками известной сушилки следует считать:

- подключение компрессора непосредственно к камере сушки, что приводит к выносу из нее частиц пыли в компрессор, в результате чего ухудшается работа компрессора;

- энергозатраты на выделение из наружного воздуха влаги являются энергопотерями в процессе сушки, что удорожает сушку;

- теплопередача через теплопередающую поверхность от воздуха к высушиваемому продукту характеризуется низкими значениями коэффициента теплопередачи и тем самым низкой эффективностью процесса сушки;

- проведение в одном корпусе сушилки одновременно двух процессов сушки - с использованием подогрева продукта и с использованием сушки низкотемпературным сушильным агентом приводит к перетечкам тепла и холода, и в целом снижает эффективность обоих совмещаемых процессов.

Известны многосекционные сушильные установки (см. 1, с. 75- 78), в которых сушка продукта осуществляется с использованием термотрансформатора, и в одной секции обеспечивается сушка подогретым воздухом, а затем продукт перемещается в другую секцию, где сушку осуществляют холодным осушенным воздухом.

К недостаткам известных многосекционных сушилок следует отнести:

- невозможность обеспечить высокое качество конечного продукта при сушке термолабильных пищевых продуктов с высоким содержанием начальной влажности из-за высоких температур сушильного агента;

- значительные энергетические потери с потоками сушильного агента вследствие нерационального использования его тепло-влажностного потенциала.

Целью настоящего изобретения ставится создание многосекционной сушилки, в которой возможно обеспечить сушку термолабильных пищевых продуктов с высокой начальной влажностью путем последовательно создаваемых небольших температурных напоров и высоких потенциалов сушки, чем обеспечить высокое качество высушенного продукта, одновременно максимально использовать тепловлажностные и энергетические потенциалы рабочих веществ, участвующих в процессе сушки, для интенсификации процесса сушки в отдельных секциях многосекционной сушилки.

Поставленная цель достигается тем, что заявляемая многосекционная сушилка содержит размещенные последовательно не менее трех секций сушки, разделенные шлюзовыми затворами и связанные транспортирующим устройством для перемещения продукта через секции, и последовательно размещенные в линии потока сушильного агента нагнетатель, расширитель и газовый эжектор, при этом в линию сушильного агента начальная секция введена между нагнетателем и расширителем, последующая секция - между расширителем и активным соплом эжектора, последняя секция подсоединена к пассивному соплу газового эжектора, диффузор которого сообщается с окружающей средой, причем в линию потока сушильного агента дополнительно установлены отделители влаги после нагнетателя и расширителя, при этом жидкостные патрубки отделителей влаги подсоединены к активным соплам дополнительно установленных жидкостно-газовых эжекторов, пассивные сопла которых связаны с последней секцией и диффузоры дополнительных эжекторов сообщаются с окружающей средой.

Подсоединение секций последовательно - начальной между нагнетателем и расширителем, последующей - между расширителем и активным соплом газового эжектора, и концевой - к пассивному соплу газового эжектора, позволяет поддерживать в каждой секции различное давление сушильного агента (выше и равное давлению в окружающей среде), различные и небольшие по величине температурные перепады между сушильным агентом и термолабильным продуктом, достаточные для "нежесткой" сушки массообменные (влажностные) потенциалы.

Дополнительный ввод в линию потока сушильного агента отделителей влаги и подсоединение их жидкостных патрубков к активным соплам дополнительно установленных жидкостно-газовых эжекторов, пассивные сопла которых подсоединены к концевой секции, позволяет использовать кинетическую энергию влаги, выделенной из сушильного агента и продукта, для дополнительного отвода паров из последней секции и интенсификации процесса сушки продукта на завершающем этапе, когда влажностный потенциал сушки существенно снижается.

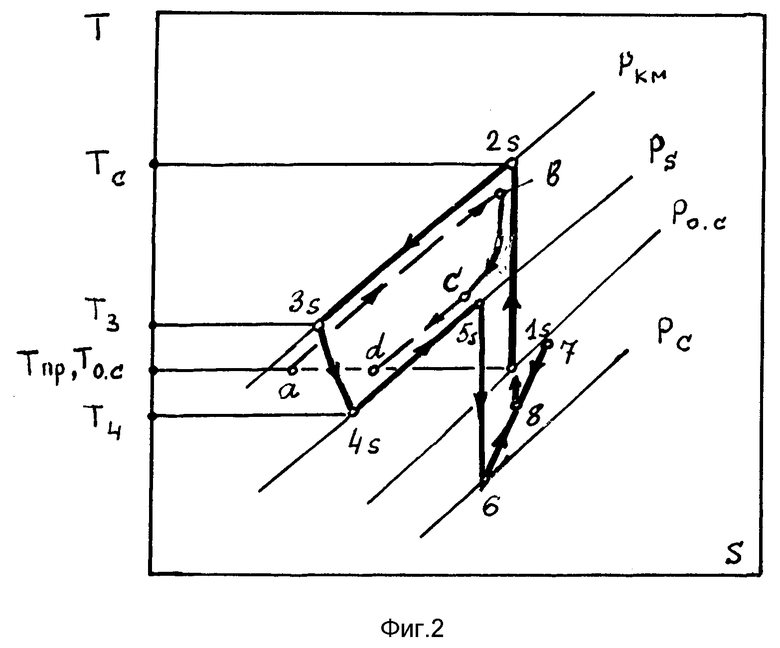

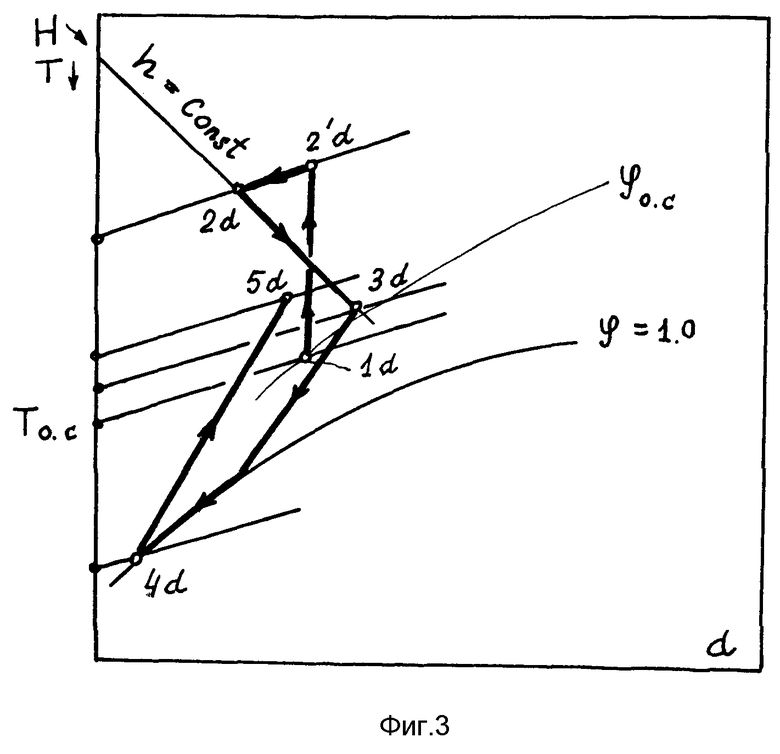

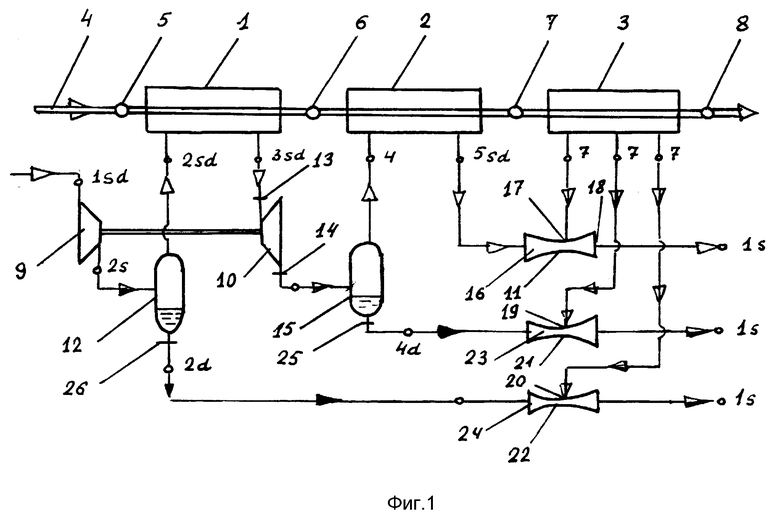

На фигуре 1 приведена принципиальная схема многосекционной сушилки, на фигуре 2 - отображение на T-s диаграмме процессов энерготрансформации между сушильным агентом (в дальнейшем - воздухом) и продуктом, на фигуре 3 - отображение на H-d диаграмме процессов тепловлагообмена в потоке воздуха при прохождении секций сушилки.

Многосекционная сушилка (по фигуре 1) содержит последовательно размещенные секции, численностью не менее трех, соответственно начальную 1, последующую 2 и последняя 3, транспортирующее устройство 4 для перемещения продукта через секции 1, 2, 3, разделенные шлюзовыми затворами 5, 6, 7 и 8. К секциям сушилки подсоединена линия потока сушильного агента - воздуха, в которую введены нагнетатель 9, расширитель 10 и газовый эжектор 11.

Начальная секция 1 подсоединена к нагнетателю 9 через дополнительно установленный отделитель влаги 12 и связана с входным патрубком 13 расширителя 10; последующая секция 2 подсоединена к патрубку 14 расширителя 10 через дополнительно установленный отделитель влаги 15 и связана с активным соплом 16 эжектора 11; последняя секция 3 подсоединена к пассивному соплу 17 эжектора 11, диффузор 18 которого сообщается с окружающей средой.

Последняя секция 3 подсоединена к пассивным соплам 19 и 20 к жидкостно-газовым эжекторам 21 и 22, активные сопла которых 23 и 24 подсоединены соответственно к жидкостным патрубкам 25 и 26 отделителей влаги 15 и 12, и диффузоры эжекторов 21 и 22 сообщаются с окружающей средой.

Многосекционная сушилка по фигуре 1 (с привлечением фигур 2 и 3) работает следующим образом.

В начальную секцию 1 через шлюз 5, транспортное устройство 4 загружает продукт, и при закрытых шлюзах 5 и 6 начинается первый этап сушки. (Последующее перемещение продукта из секции в секцию, открытие и закрытие соответствующих шлюзов очевидно и в дальнейшем не описывается). Нагнетатель 9 всасывает воздух с параметрами окружающей среды, сжимает его (процессы 1-2 и 1д-2д) с повышением давления до значения Pкм, повышением температуры до Tс и при постоянном влагосодержании. Однако при повышении давления воздуха его влагонесущая способность сокращается, и при прохождении через отделитель 12 из потока воздуха отделяется избыточная влага (процесс 2д-2рд). После отделителя влаги 12 воздух поступает в секцию 1, где взаимодействует с осушаемым продуктом: воздух понижает температуру (процесс 2-3) и увеличивает свое влагосодержание (процесс 2рд- 3д), продукт повышает свою температуру (процесс a-b).

Из начальной секции 1 воздух поступает в патрубок 13 расширителя 10, в котором происходит расширение воздуха до давления Ps, меньшего Pкм, но большего, чем давление в окружающей среде Pос. Вследствие расширения температура воздуха понижается (процесс 3-4), и его влагосодержание снижается (процесс 3д-4д), выделившаяся при расширении влага отделяется в отделителе 15. Затем воздух поступает в промежуточную секцию 2, где подогревается от продукта (процесс 4- 5) и насыщается влагой продукта (процесс 4д-5д), при этом осуществляются охлаждение продукта (процесс b-с) и его осушение в "щадящем" температурном режиме.

Из промежуточной секции 2 воздух поступает в активное сопло 16 эжектора 11, в результате известного эффекта эжектирования осуществляется отвод воздуха и паров воды из последней секции 3, через подсоединенное к этой секции пассивное сопло 17, и выброс смеси в окружающую среду (процессы 5-6-8 и 7-8, затем 8-1). При этом продукт в секции 3 понижает свою температуру до Tпр, близкой к температуре окружающей среды Tос (процесс c-d), и через шлюз 8 выводится из сушилки.

Эжекторы 21 и 22, подсоединенные пассивными соплами 19 и 20 к последней секции 3 и активными соплами 23 и 24 к жидкостным патрубкам 25 и 26 отделителей влаги 15 и 12, а диффузорами сообщающиеся с окружающей средой, по мере накопления влаги в отделителях 15 и 12 вводятся в работу, чем способствуют понижению давления в секции 3 и интенсификации отвода влаги из продукта вследствие ее испарения в образующийся в секции 3 вакуум.

Таким образом, заявляемая многосекционная сушилка по сравнению с известными позволяет

- обеспечить сушку термолабильных пищевых продуктов с высоким начальным влагосодержанием при последовательно создаваемых небольших температурных напорах и высоких потенциалах сушки, тем самым обеспечивая эффективное проведение сушильного процесса;

- максимальное использование тепловлажностных и энергетического потенциалов потоков рабочих веществ процесса (воздуха и влаги), возникающих в результате затрат внешней энергии на сжатие воздуха в нагнетателе;

- обеспечение проведения процесса сушки в последующей и последней секциях в "щадящих" технологических режимах, исключающих снижение качества исходного пищевого продукта.

Изобретение может найти применение в пищевых и биотехнологических производствах, где обеспечивается сушка термолабильных продуктов. В линии сушильного потока многосекционной сушилки начальная секция введена между нагнетателем и расширителем. Последующая секция - между расширителем и активным соплом газового эжектора. Последняя секция подсоединена к пассивному соплу газового эжектора, диффузор которого сообщается с окружающей средой. Причем в линию потока сушильного агента дополнительно установлены отделители влаги после нагнетателя и расширителя. Жидкостные патрубки отделителей влаги подсоединены к активным соплам дополнительно установленных жидкостно-газовых эжекторов. Предлагаемое изобретение позволяет интенсифицировать процесс сушки в отдельных секциях сушилки. 3 ил.

Многосекционная сушилка преимущественно для термолабильных пищевых продуктов с высокой начальной влажностью, содержащая размещенные последовательно не менее трех секций сушки, разделенных шлюзовыми затворами, связанные транспортирующим устройством для перемещения продукта через секции и последовательно размещенные в линии потока сушильного агента нагнетатель, расширитель и газовый эжектор, отличающаяся тем, что в линию потока сушильного агента начальная секция введена между нагнетателем и расширителем, последующая секция - между расширителем и активным соплом эжектора, последняя секция подсоединена к пассивному соплу газового эжектора, диффузор которого сообщается с окружающей средой, причем в линию потока сушильного агента дополнительно установлены отделители влаги после нагнетателя и расширителя, при этом жидкостные патрубки отделителей влаги подсоединены к активным соплам дополнительно установленных жидкостно-газовых эжекторов, пассивные сопла которых связаны с последней секцией, и диффузоры дополнительных эжекторов сообщаются с окружающей средой.

| Шаззо P.И., Шляховецкий В.Н | |||

| Низкотемпературная сушка пищевых продуктов в кондиционированном воздухе | |||

| -М.: Колос, 1994, с | |||

| Фальцовая черепица | 0 |

|

SU75A1 |

| СПОСОБ СУШКИ ТЕРМОЛАБИЛЬНЫХ МАТЕРИАЛОВ | 1995 |

|

RU2093038C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПИЩЕВЫХ ПОРОШКОВ | 1995 |

|

RU2096002C1 |

Авторы

Даты

1999-09-20—Публикация

1998-05-26—Подача