Изобретение относится к технике получения пищевых порошков из текучих пищевых продуктов.

Известна установка для производства пищевых порошков, содержащая последовательно соединенные варочный котел и ультразвуковую распылительную сушилку (Штерн А.А. Исследование товарных качеств, условий выработки и хранения томатного порошка распылительной сушки. Автореферат дис. к.т.н. М.МИНХ, 1959, с. 3 11).

Недостатками этой установки являются сложность конструкции и низкое качество получаемого в ней порошка.

Также известна установка для получения пищевых порошков, содержащая последовательно соединенные вакуум-выпарной аппарат и вихревую распылительную сушилку (Михайленко А.А. Исследование процесса вихревой распылительной сушки жидких продуктов крахмало-паточного производства. Автореферат дис. к.т.н. М. МТИПП, 1978, с. 5 10).

Эта установка позволяет несколько повысить качество получаемого порошка, но сохраняет сложность конструкции.

Устройства, позволяющие концентрировать жидкий пищевой продукт перед распылительной сушкой с получением порошка, из уровня техники неизвестны.

Техническим результатом изобретения является создание единого устройства, позволяющего осуществлять распылительную сушку после предварительного концентрирования жидких пищевых продуктов.

Технический результат согласно изобретению достигается в секционном устройстве для получения пищевых порошков, содержащем горизонтальный корпус, разделенный вертикальной перегородкой на две секции, содержащие патрубки подачи теплоносителя, установленный в нем на полых полуосях полый перфорированный ротор, проходящую через полость из полуосей выхлопную трубу с закрепленным на ее конце диском, размещенным с зазором в полости ротора в плоскости перегородки корпуса, и радиальные лопатки, закрепленные с зазором в роторе и размещенные в секции корпуса со стороны расположения выхлопной трубы.

Такая конструкция обеспечивает проведение в одном устройстве последовательно операций концентрирования и распылительной сушки жидких пищевых продуктов в непрерывном потоке.

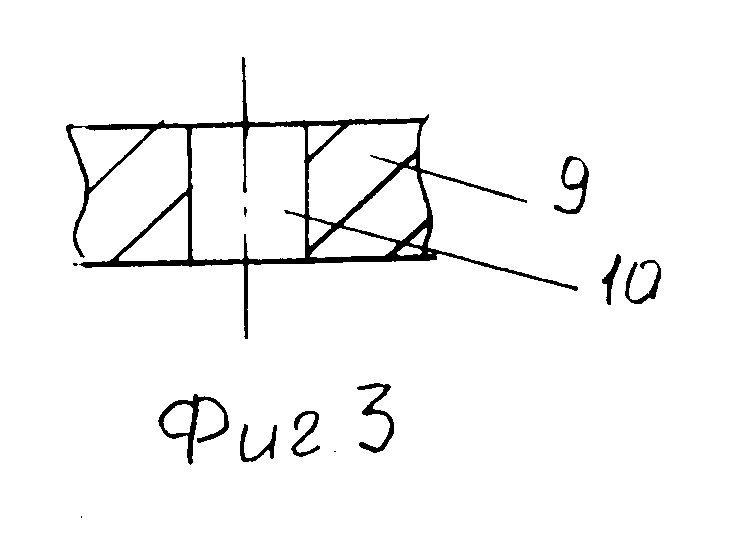

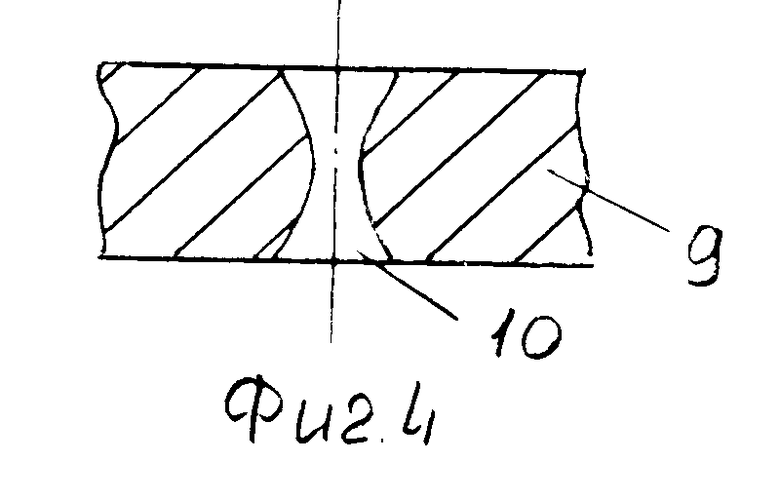

В предпочтительном варианте возможно выполнение отверстий перфорации ротора по форме сопл Лаваля по меньшей мере в одной из секций корпуса.

Это позволяет интенсифицировать тепломассообменные процессы за счет создания в зоне контакта фаз ультразвуковых колебаний.

В этом случае возможно снабжение сопловых отверстий ротора установленными на входах завихрителями по меньшей мере в одной из секций корпуса, или снабжение устройства по меньшей мере в одной из секций корпуса, или снабжение устройства по меньшей мере одним размещенным в секции корпуса в зоне контакта с ротором, в которой отверстия перфорации ротора выполнены по форме сопл Лаваля, перфорированным статором, отверстия перфорации которого выполнены с отверстиями перфорации ротора в одинаковых плоскостях по соосным окружностям с неравным и некратным окружным шагом и снабжены установленными в них завихрителями.

Это позволяет повысить энергоемкость генерируемых в зоне контакта фаз ультразвуковых колебаний.

В другом предпочтительном варианте устройство снабжено по меньшей мере одним размещенным в секции корпуса в зоне контакта с ротором перфорированным статором, отверстия перфорации которого размещены с отверстиями перфорации ротора в одинаковых плоскостях по соосным окружностям с неравным и некратным окружным шагом.

Это позволяет интенсифицировать тепломассообменные процессы в зоне контакта фаз за счет создания или повышения энергоемкости генерируемых в ней ультразвуковых колебаний.

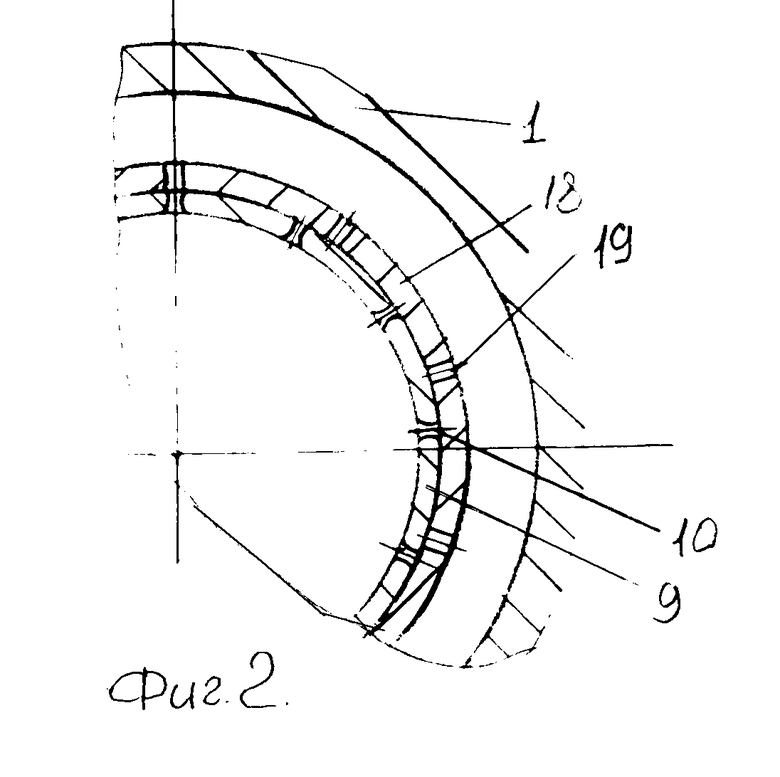

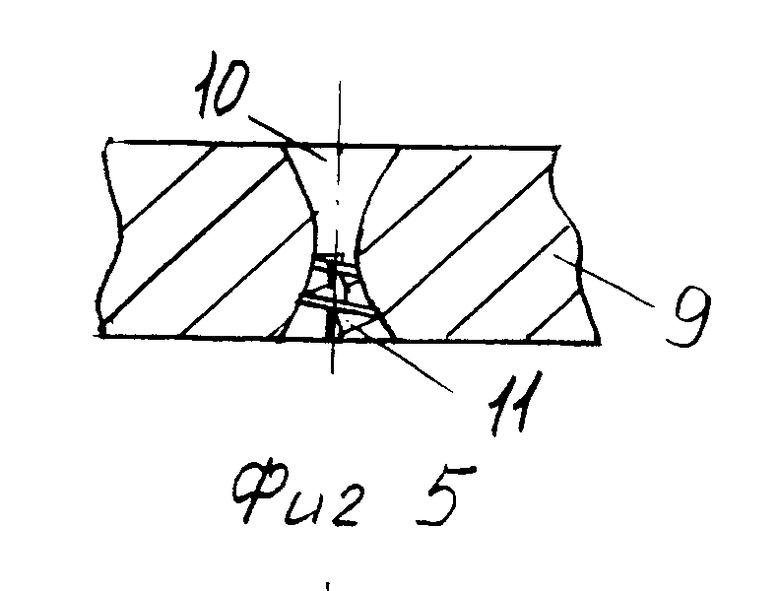

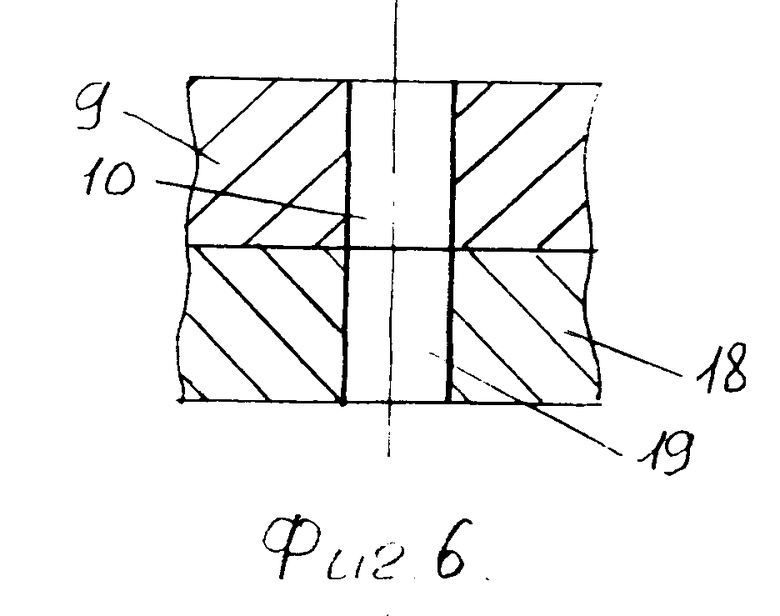

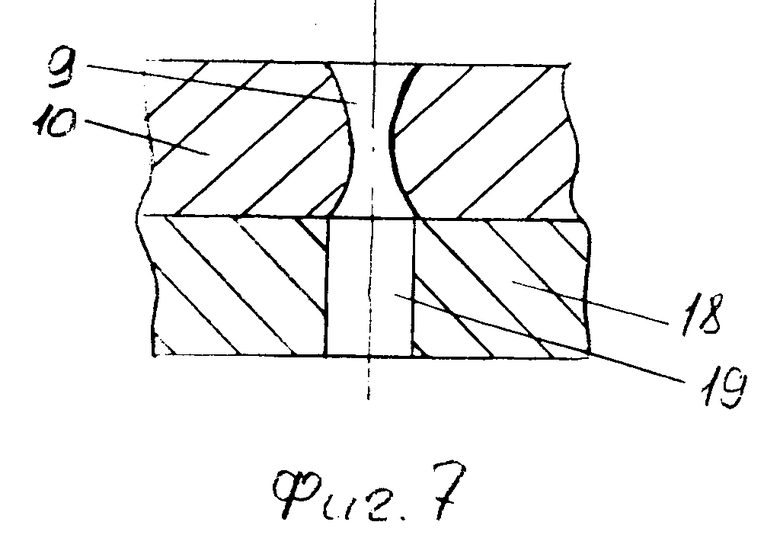

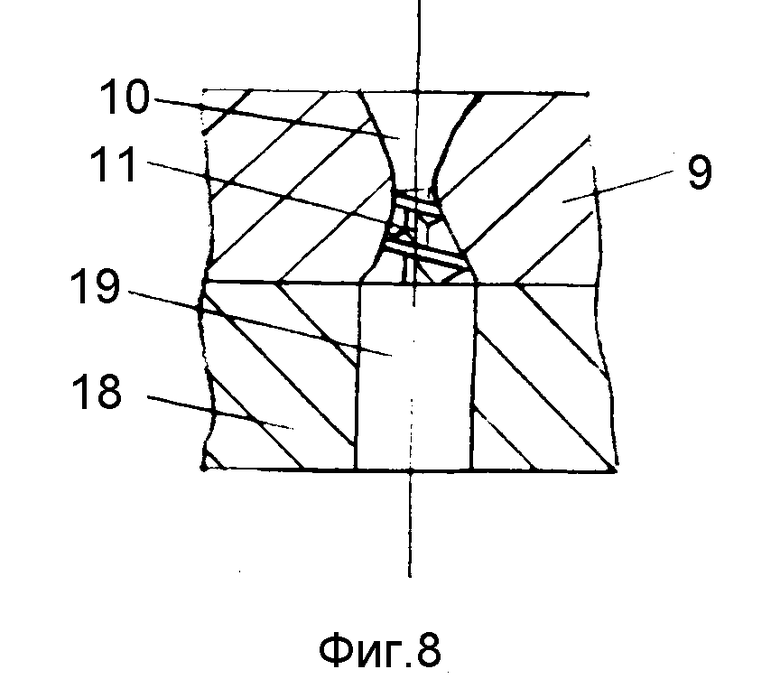

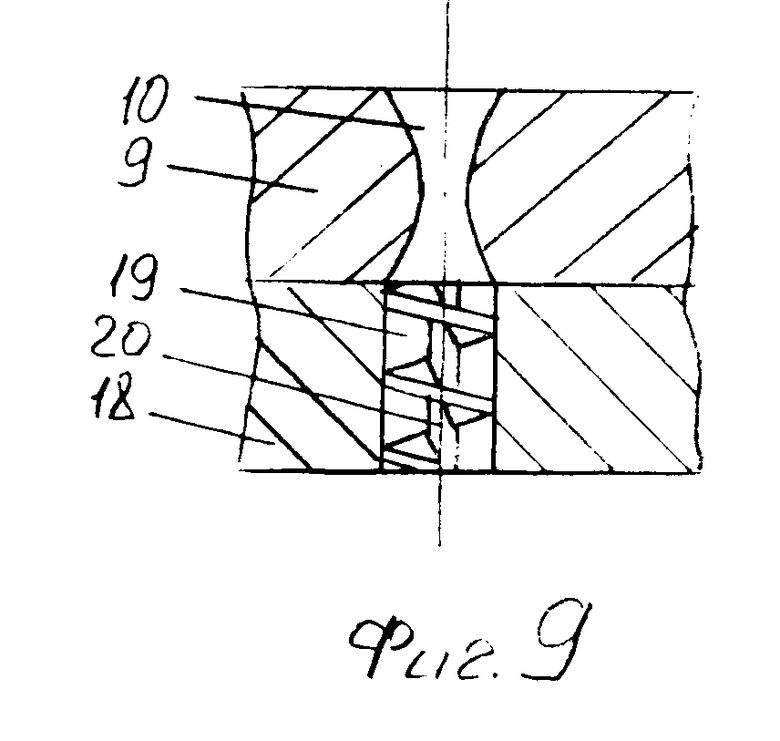

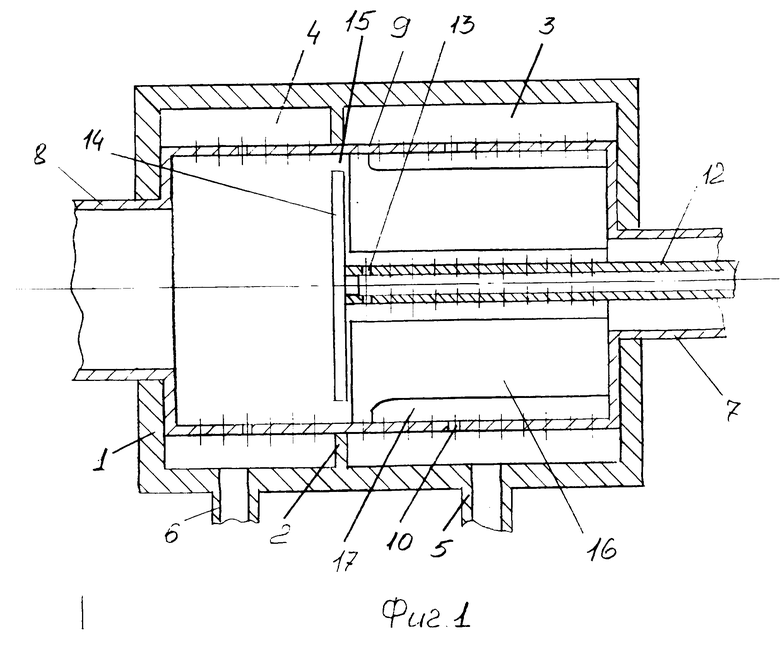

На фиг. 1 показан продольный разрез предлагаемого устройства; на фиг. 2 изображен поперечный разрез устройства со статором в зоне подачи теплоносителя; на фиг. 3 9 показаны варианты выполнения узла ввода теплоносителя.

Секционное устройство для получения пищевых порошков содержит горизонтально расположенный корпус 1, разделенный вертикальной перегородкой 2 на секции 3 и 4, содержащие потрубки 5 и 6 подачи газообразного теплоносителя, установленный в корпусе 1 на двух полых полуосях 7 и 8 полый перфорированный ротор 9, отверстия 10 перфорации которого могут быть выполнены по меньшей мере в одной из секций 3 или 4 по форме сопл Лаваля, которые в свою очередь могут быть снабжены установленными на входах завихрителями 11, проходящую через полость полуоси 7 выхлопную трубу 12, сообщенную отверстиями 13 с полостью ротора 9, с закрепленным на ее конце диском 14, размещенным с зазором 15 в полости ротора 9 в полости перегородки 2, и радиальные лопатки 16, закрепленные с зазором 17 в роторе 9 и размещенные в секции 3. Устройство также может быть снабжено размещенным в секции 3 и/или 4 в зоне контакта с ротором 9 статором 18, отверстия 19 перфорации которого размещены с отверстиями 10 в одинаковых плоскостях по соосным окружностям с неравным и некратным окружным шагом, а в случае выполнения смежных отверстий 10 по форме сопл Лаваля могут быть снабжены установленными в них завихрителями 20.

Устройство работает следующим образом.

Через полость полуоси 7 в ротор 9 подают жидкий пищевой продукт. Вращение ротора 9 обеспечивает распределение продукта в виде пленки по внутренней поверхности ротора 9, текущей в направлении от секции 3 к секции 4 корпуса 1 по зазорам 17 и 15. Одновременно в секции 3 и 4 корпуса 1 по патрубкам 5 и 6 подают газообразный теплоноситель под избыточным давлением.

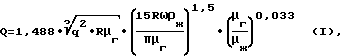

В соответствии с формулой

где Q расход газообразного теплоносителя, кг/с;

q расход жидкого продукта, кг/с;

R внутренней радиус ротора 9, м;

μг, μж вязкость газообразного теплоносителя и жидкого продукта соответственно, Па•с;

ω угловая скорость вращения ротора 9, c-1;

rж плотность жидкость продукта, кг/м3,

полученной эмпирическим путем, задают расход газообразного теплоносителя через патрубки 5 и 6 таким образом, чтобы его значение в патрубке 5 не превышало расчетное, а в патрубке 6 было больше него, с учетом изменения характеристик жидкого продукта в процессе концентрирования. Это гарантирует незначительный вынос брызг в секции 3 и полное диспергирование продукта в секции 4 корпуса 1.

При периодическом совпадении отверстий 10 ротора 9 и отверстий 19 статора 18 при наличии последнего, или непрерывно через отверстия 10 при его отсутствии газообразный теплоноситель поступает в пленку жидкого продукта. Выполнение отверстий 10 по форме сопл Лаваля или наличие статора 18 в момент перекрытия отверстий 10 обеспечивает срыв потока газообразного теплоносителя на выходе из отверстий 10, сопровождающийся образованием и схлопыванием кавитационных полостей с ультразвуковой частотой, особенно интенсивным при сочетании указанных выше признаков конструктивного выполнения. При наличии завихрителей 11 или 20 сверхзвуковой поток газообразного теплоносителя на некотором участке траектории имеет бочкообразную форму и создает регулярные скачки уплотнения, то есть вторую зону генерирования ультразвуковых колебаний, интенсифицирующих тепломассообменные процессы на стадии концентрирования в секции 3 и/или на стадии распылительной сушки в секции 4 корпуса 1.

В секции 3 корпуса 1 при расходе газообразного теплоносителя не более значения, полученного по формуле (1), его пузырьки всплывают в пленке жидкого продукта под действием силы инерции и архимедовой силы выталкивания и при противодействии поля центробежных сил и сил трения. В таких условиях в пленке жидкого продукта возникают спутные потоки, а в пузырьках происходит тороидальное перемещение газа, что обеспечивает ускоренное обновление поверхности контакта фаз и интенсивное прохождение тепломассообменных процессов. Отработанный теплоноситель совместно с парами выходит из пленки жидкого продукта, увлекая с собой незначительное количество брызг. Брызги сбиваются вращаемыми совместно с ротором 9 лопатками 16 и отфильтровываются на поверхности выхлопной трубы 12 и возвращаются в пленку продукта под действием поля центробежных сил. Проскок отработанного теплоносителя, насыщенного парами, в секцию 4 корпуса 1 исключен образованием гидравлического затвора у диска 14, поэтому он поступает через отверстия 13 в выхлопную трубу 12, по которой выводится из устройства.

Концентрат через зазор 15 поступает в секцию 4 корпуса 1, где при расходе газообразного теплоносителя больше расчетного значения по формуле (1) происходят его полное диспергирование и сушка в прямотоке теплоносителя. Поле центробежных сил способствует выделению из потока крупных капель и их возврату на поверхность ротора 9. Мелкие капли, способные отдать необходимое количество влаги, высушиваются в полете и выводятся совместно с потоком отработанного теплоносителя из устройства через полость полуоси 8 для последующего отделения от потока в сепараторах, например, циклонного типа.

Таким образом, предлагаемое устройство позволяет при получении пищевых порошков из текучих продуктов совместить последовательно проводимые в непрерывном потоке операции концентрирования и распылительной сушки при одновременном повышении качества готового продукта за счет интенсификации и ускорения концентрирования и более равномерного высушивания при повышении монодисперсности в процессе распылительной сушки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШНЕКОВЫЙ ЭКСТРАКТОР ДЛЯ РАСТИТЕЛЬНОГО СЫРЬЯ | 1995 |

|

RU2077912C1 |

| УСТРОЙСТВО ДЛЯ МОКРОЙ ГАЗООЧИСТКИ | 1996 |

|

RU2108137C1 |

| УСТРОЙСТВО ДЛЯ МОКРОЙ ОЧИСТКИ ГАЗА | 1996 |

|

RU2108136C1 |

| УЛЬТРАЗВУКОВОЕ УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЭМУЛЬСИЙ | 1995 |

|

RU2091151C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИЩЕВЫХ ПОРОШКОВ | 1995 |

|

RU2096001C1 |

| ПОПЕРЕЧНО-ПОТОЧНЫЙ ВЫПАРНОЙ АППАРАТ | 1994 |

|

RU2091115C1 |

| СПОСОБ СУШКИ ПИЩЕВЫХ ПРОДУКТОВ | 1998 |

|

RU2129813C1 |

| СУШИЛКА ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ | 1997 |

|

RU2121282C1 |

| УСТРОЙСТВО ДЛЯ СУШКИ ПИЩЕВЫХ ПРОДУКТОВ | 1998 |

|

RU2129812C1 |

| УСТРОЙСТВО ДЛЯ КОНЦЕНТРИРОВАНИЯ ЖИДКИХ ПИЩЕВЫХ ПРОДУКТОВ | 1997 |

|

RU2125392C1 |

Использование: при получении порошков из текучих пищевых продуктов. Сущность изобретения: устройство содержит горизонтальный корпус, разделенный вертикальной перегородкой на две секции, содержащие патрубки подачи теплоносителя, установленный в нем на двух полых полуосях полый перфорированный ротор, проходящую через полость одной из полуосей выхлопную трубу с закрепленным на ее конце диском, размещенным с зазором в полости ротора в плоскости перегородки корпуса, и радиальные лопасти, закрепленные с зазором в роторе и размещенные в секции корпуса со стороны расположения выхлопной трубы. 4 з.п. ф-лы, 9 ил.

| Михайленко А.А | |||

| Исследование процесса вихревой распылительной сушки жидких продуктов крахмало-паточного производства | |||

| Автореферат диссертации к.т.н | |||

| - М.: МТИПП, 1978, с.5-10. |

Авторы

Даты

1997-11-20—Публикация

1995-11-01—Подача