Изобретения относятся к молочной промышленности и предназначены для использования при производстве сыров с чеддеризацией и плавлением сырной массы.

Особенность технологии сыров этой группы заключается в обработке чеддеризованной и предварительно измельченной сырной массы горячей водой (рассолом или сывороткой) и вымешивании пластичной массы. Это приводит к получению типичной структуры сыра, которую характеризуют как "полосато-волокнистую до слоистой" у молодых сыров или "слоистую до зернистой" - у зрелых (Н. Mair-Waldburg "Handbuch der Kase", ФРГ, 1974, с. 324-325).

Известен способ получения сыра чечил из обезжиренного коровьего молока или овечьего, или из смеси коровьего, овечьего и козьего молока. При использовании коровьего молока кислотность составляет 45-50oT, а овечьего - 100-110oТ. В подготовленное к свертыванию молоко вносят сычужный фермент в количестве 1 г на 250-300 кг молока, свертывание осуществляют при температуре 38-40oC в течение 5-10 мин, сгусток подогревают до 48-54oC при помешивании и формуют из образовавшихся хлопьев ленту диаметром 6-8 см, которую после охлаждения на формовочном столе связывают в мотки и выдерживают в рассоле с концентрацией 16-19% для созревания (З.Х. Диланян "Сыроделие", М.: Легкая и пищевая промышленность, 1984, с. 207-208).

При выдержке на столе в свежем сыре накапливается молочная кислота, и происходит чеддеризация сырной массы, в рассоле характер созревания изменяется и сыр консервируется.

Способ обеспечивает получение сыра с содержанием жира в сухом веществе до 10%, влаги - не более 60%, поваренной соли - 4-8%. Масса витков сыра 3-4 кг.

Однако сыры, выработанные указанным способом, имеют грубую крупноволокнистую структуру, что снижает их органолептическую оценку.

Известен также способ производства сыра (М. Mair-Waldburg "Handbuch der Kase", ФРГ, 1974, S. 610-612), включающий обработку сырого молока, свертывание его сычужным ферментом при температуре 31-35oC в течение 30-45 мин, измельчение сгустка до получения зерна размером 1,0- 1,5 см, вымешивание в течение 4-5 мин.

Из предварительно осажденной сырной массы удаляют сыворотку (обнажают зерно), после чего зерно подпрессовывают и оставляют для нарастания кислотности. Часть слитой сыворотки подогревают до 35-40oC и вновь добавляют к сырной массе. Продолжительность чеддеризации составляет 3-4 ч летом и 5-8 ч зимой.

Чеддеризованную массу укладывают на стол для удаления сыворотки и разрезки, после чего сырную стружку обрабатывают в воде при температуре 70-80oC до формирования структурно-механических свойств, обеспечивающих вытягивание (в форме толстой веревки) и формование. Для охлаждения и затвердевания сыр опускают на 10 мин в холодную воду, посoлку осуществляют в рассоле концентрацией 16-20% в течение от 2-5 до 10-15 мин и обсушивают.

Получаемый продукт содержит жира 25-30%, сухих веществ 55-60 или 35-50%, влаги в обезжиренном веществе 57 или 69%, соли 0,5-0,7 или 0,9-1,0% при выработке из буйволиного или коровьего молока соответственно.

Недостатком известного способа является использование сырого молока для изготовления сыра, что не допускается действующими стандартами в ряде стран, в том числе в России.

Известен также способ получения сыра ("American Milk Review", 1964, N 2, p. 38, 83-84; "American Daily Review", 1966, N 9, p. 38, 92-94), включающий внесение закваски и свертывание молока сычужным ферментом в течение 20-30 мин, разрезку сгустка и выдержку 10-15 мин, отделение сыворотки и образование пласта высотой 10 см, выдержку в течение 1,5-2,0 ч для дренажа сыворотки и нарастания кислотности с последующими разрезкой пласта на куски, промыванием холодной водой в течение 15 мин и выдержкой в течение 24 ч при 4,5oC в полотняных мешках для дренажа сыворотки.

По достижении pH 5,3 сырную массу помещают в специальное устройство для нагревания и вытягивания, формуют, охлаждают в холодной воде и солят в концентрированном рассоле 4-8 ч.

Способ обеспечивает получение сырной массы, способной к вытягиванию при значениях pH, равных 5,2-5,4. При более высоких значениях (более 5,4) способность к вытягиванию утрачивается, при низких (менее 5,2) - происходит потеря жира, и готовый продукт имеет более твердую консистенцию.

Указанный способ получения сыра предусматривает длительную выдержку сырной массы (24 ч) для дренажа сыворотки, что увеличивает продолжительность технологического процесса и снижает его технико-экономические показатели.

Способ производства сыра мозарелла (выбранный в качестве прототипа) предусматривает пастеризацию молока при температуре 73-74oC с выдержкой 15 с, нормализацию его до содержания жира 3,5%, внесение закваски, состоящей из Str. lactis, L. lactis, в количестве 1-2% (кислотность молока при этом составляет pH 6,3-6,9, или 16-19oД) и свертывание при температуре 38oC в течение 35-37 мин (Revista do Institute de "Laticinions Candido Tostes", 1979, 34 (204), с. 27-30). После разрезки температуру сырной массы повышают сначала до 41oC и вымешивают в течение 10 мин, затем - до 49-50oC, после чего зерно должно осесть. В таком виде его выдерживают до достижения кислотности 18-20oД. Массу выкладывают на столы и выдерживают 1 ч, образовавшийся пласт режут на ленты массой около 5 кг, которые переворачивают в течение 3 ч через каждый час и в последующие 4 ч через 2 ч. После выдержки в течение суток массу измельчают, загружают в специальный чан порциями по 50 кг и заливают горячей водой при температуре 68-70oC в количестве, обеспечивающем соотношение 3:1 к сырной массе, тщательно вымешивают и выдерживают. Образовавшиеся при этом куски шаровидной формы режут на части, формуют и охлаждают в воде, после чего солят в рассоле в течение 5-10 ч. Продукт характеризуется следующими показателями, %:

Mассовая доля жира - 24,5

Mассовая доля молочной кислоты - 2,2

Mассовая доля влаги - 46,0

Mассовая доля соли - 1,4

Mассовая доля золы - 4,8

Mассовая доля белка - 24,64

Однако известный способ характеризуется продолжительными процессами чеддеризации (в течение суток) и посoлки сыра в рассоле (5-10 часов). Вследствие этого технологический процесс получения сыра является длительным, а использование оборудования - нерациональным, что также снижает технико-экономические показатели способа.

Задача при разработке новых способов получения сыра состоит в совершенствовании технологии сыра, повышении технико-экономических показателей его производства и расширении ассортимента.

Технический результат - сокращение продолжительности процесса и получение отличного от существующих по органолептическим показателям сыра, т.е. повышение качества продукта.

Указанный технический результат при осуществлении изобретения по первому варианту достигается тем, что в известном способе получения сыра, предусматривающем подготовку молока к свертыванию, свертывание, обработку сгустка, чеддеризацию сырной массы, ее измельчение, термомеханическую обработку, посoлку и обсушку, особенность заключается в том, что молоко в количестве 20-100% от перерабатываемого объема подвергают предварительному созреванию с внесением на 100 кг молока хлорида кальция в количестве 20 г и бактериальной закваски - 0,05-0,1% до достижения кислотности 18-20oТ. Созревшее молоко используют для приготовления смеси для сыра, причем нормализацию молока по жиру проводят с учетом получения в сухом веществе зрелого сыра массовой доли жира 20, 30, 40 или 50%.

В подготовленное к свертыванию молоко вносят бактериальную закваску в количестве 1-4% от объема перерабатываемого молока, после чего смесь выдерживают при температуре 31-37oC для нарастания кислотности до 20-26oТ.

Чеддеризацию сырной массы проводят при температуре 31-37oC до достижения активной кислотности pH 5,2-5,4. Полученную массу разрезают в горизонтальном направлении параллельно основанию на пластинки толщиной 10-15 мм, а термомеханическую обработку осуществляют в 3 этапа:

- нагревание при перемешивании чеддеризованной измельченной сырной массы до температуры 70-80oC в пастеризованной воде при соотношении 1:5;

- придание формы тороида порциям сыра при температуре 45-65oC;

- вытягивание полученного тороида в радиальном направлении до увеличения его наружного диаметра в 2-4 раза при постоянной толщине сырного теста по всему периметру тороида, скручивание в центре тороида для придания сырной массе формы цифры 8, складывание пополам в виде сдвоенного тороида. Последний этап повторяют 7-10 раз.

При осуществлении способа по второму варианту технический результат достигается совокупностью существенных отличительных признаков первого варианта и новым признаком технологической операции копчения сыра, которую проводят при температуре 25-45oC в течение 6-12 ч.

Объединение двух технических решений в одну заявку связано с тем, что два данных способа решают одну и ту же задачу (совершенствование технологии сыра, повышение технико-экономических показателей его производства и расширение ассортимента) и обеспечивают достижение того же технического результата (сокращение продолжительности процесса и повышение качества целевого продукта) для определенного вида сыров общими технологическими приемами, но имеют свои особенности, которые не могут быть обобщены одним вариантом.

Использование для приготовления смеси при выработке сыра предварительного созревания молока способствует созданию оптимальных условий для развития молочнокислого процесса при чеддеризации, обеспечению требуемой кислотности и влажности сырной массы. Выбранные параметры чеддеризации (температура, внесение бактериальной закваски в количестве 1-4% и хлорида кальция) обеспечивают проведение процесса чеддеризации в течение 2-4 ч независимо от времени года (в то время как в известных способах этот процесс более продолжительный и зависит от сезонных изменений свойств сырья), получение оптимальных структурно-механических свойств сырной массы с образованием прочных, легко растягивающихся тонких сырных нитей требуемой длины.

При 7-10-кратном повторении третьего этапа термомеханической обработки площадь поперечного сечения сырной ленты, образующей тороид, уменьшается в 100-1000 раз, что приводит к формированию многочисленных тонких нитей и вследствие этого тонковолокнистой структуры сырного теста целевого продукта.

Применяемые в предлагаемом способе технологические операции предварительного созревания молока и чеддеризации при указанных параметрах позволяют в два раза снизить расход сычужного фермента при свертывании молока, что способствует экономии фермента, повышению рентабельности производства, а также положительно влияет на качество целевого продукта в аспекте устойчивости его нитеобразной структуры при хранении.

Варьирование массовой доли жира в сухом веществе сыра в пределах 20-50%, достигаемое посредством нормализации, является новым приемом (диапазоном жирности) в технологии сыров с чеддеризацией и плавлением сырной массы, позволяет регулировать органолептические показатели сыров и область их использования, расширить ассортимент вырабатываемых сыров. Копчение сыров, применяемое при осуществлении способа по второму варианту, обеспечивает повышение их хранимоспособности и придание новых органолептических свойств, расширение ассортимента.

Предлагаемый способ по первому варианту включает подготовку молока к свертыванию, свертывание, разрезание сгустка и постановку сырного зерна, чеддеризацию сырной массы и ее измельчение, термомеханическую обработку, посoлку и обсушку сыра.

Необходимой операцией по подготовке молока к сычужному свертыванию является его созревание при температуре 8-12oC в течение 10-14 ч. Созреванию подвергают термизованное при 63-67oC с выдержкой 20- 25 с молоко с внесением хлористого кальция из расчета 20 г безводной соли на 100 кг молока и бактериальной закваски в количестве 0,05-0,1%. Созревшее молоко вносят в смесь в количестве 20-100% от общей массы перерабатываемого молока. Кислотность молока после созревания составляет 18-20oТ.

С целью предотвращения развития бактериофага при созревании молока используют бактериальную закваску иной партии и иного состава, чем при производстве сыра.

Молоко для производства сыра пастеризуют при температуре 71-73oC с выдержкой в течение 20-24 с и нормализуют по жиру с учетом получения в сухом веществе зрелого сыра массовой доли жира 20, 30, 40 или 50%.

Раствор хлористого кальция вносят из расчета 10-40 г безводной соли на 100 кг молока с учетом его количества, внесенного при созревании.

В подготовленное к свертыванию молоко вносят бактериальную закваску в количестве 1-4% от объема перерабатываемого молока, после чего смесь выдерживают при температуре 31-37oC для нарастания кислотности до 20-26oТ.

Свертывание молока проводят при температуре 31-37oC. Количество молокосвертывающего фермента устанавливают в соответствии с показаниями прибора для сычужной пробы молока с учетом продолжительности свертывания в течение 25-35 мин. Сгусток должен быть нормальной плотности и давать на изломе достаточно острые края с выделением прозрачной сыворотки зеленовато-желтого цвета. Размер зерна после разрезания сгустка 15-20 мм.

Разрезку сгустка и постановку зерна проводят в течение 15-25 мин. Основная часть сырного зерна после постановки должна иметь размеры 11-13 мм.

Чеддеризацию проводят при температуре сырной массы 31-37oC до достижения активной кислотности сырной массы pH 5,2-5,4. Созревшую сырную массу нагревают в горячей воде с температурой 95oC, вследствие чего она приобретает способность образовывать длинные тонкие нити. В зависимости от влажности и структурно-механических свойств получаемой сырной массы продолжительность процесса чеддеризации составляет 2-4 ч. После чеддеризации сырную массу разрезают (измельчают) на пластинки толщиной 10-15 мм и подвергают термомеханической обработке, для чего помещают в пастеризованную воду с температурой 70-80oC при соотношении сырная масса/вода, равном 1/5 и вымешивают до образования однородной массы. Порции сырной массы (по 1-2 кг) подвергают термомеханической обработке при 45-65oC, для чего формуют их в виде тороида с отверстием в центре, вытягивают полученный тороид в радиальном направлении до увеличения его наружного диаметра в 2-4 раза, скручивают в центре тороида и придают сырной массе форму цифры 8, складывают пополам в виде сдвоенного тороида. Цикл повторяют 7-10 раз до образования необходимой волокнистой структуры, после чего скручивают в виде плетенки. Массовая доля влаги в сыре составляет при этом 48-50%.

Посолку сформованных головок сыра осуществляют в рассоле с температурой 10-12oC и концентрацией поваренной соли 18-20% в течение 2 ч.

Сыры обсушивают в течение 5-10 ч при относительной влажности воздуха 90-95% и температуре 10-12oC, упаковывают путем обертывания головок в пергамент, подпергамент или пленочный материал.

По второму варианту, кроме операций, предусмотренных первым вариантом, готовый сыр после обсушки подвергают копчению при температуре 25-45oC в течение 6-12 ч.

Примеры осуществления способа.

Пример 1. К 595 кг молока с жирностью 3,7% (кислотностью 17oТ) добавляют 405 кг обезжиренного молока жирностью 0,05%. После смешивания получают 1000 кг смеси жирностью 2,2%, которую термизуют при 63oC с выдержкой 20 с, охлаждают до 8oC, вносят 445 мл 45%-ного раствора хлористого кальция и 0,5 л бактериальной закваски и направляют на созревание в течение 12 ч. Кислотность молока после созревания 18oТ. Созревшее молоко пастеризуют при 72oC с выдержкой 22 с.

К 1000 кг созревшего пастеризованного молока добавляют 1000 кг пастеризованного нормализованного до содержания жира 2,2% молока без созревания. Затем в молоко вносят 445 мл 45%-ного раствора хлористого кальция и 4 л бактериальной закваски. Молочную смесь выдерживают при 35oC для нарастания кислотности до 24oТ, после чего вносят молокосвертывающий фермент в количестве 40 г и выдерживают до образования плотного сгустка в течение 30 мин. Сгусток разрезают на кубики размером 15 мм и проводят постановку зерна в течение 20 мин. Основная часть зерна после постановки имеет размер 12 мм. Чеддеризацию проводят при температуре 35oC до достижения сырной массой pH 5,2 в течение 4 ч. После чеддеризации сырную массу измельчают на пластинки толщиной 10 мм.

Измельченную массу помещают в пастеризованную воду температурой 75oC в соотношении 1/5 (сырная масса/вода, соответственно) и вымешивают до образования однородной массы. Куски сырной массы весом 1,5 кг подвергают термомеханической обработке при температуре 60oC до образования необходимой волокнистой структуры: придают вручную порциям сыра форму тороида с отверстием в центре, вытягивают его в радиальном направлении до увеличения наружного диаметра в 2 раза, скручивают в центре в виде цифры 8, складывают пополам и получают сдвоенный тороид. Цикл повторяют 10 раз, после чего массу скручивают в виде плетенки. Посолку сыра проводят в рассоле с температурой 10oC и концентрацией поваренной соли 18% в течение 2 ч.

После обсушки в течение 7 ч при температуре 10oC и относительной влажности 90% сыр направляют на реализацию или на копчение. Коптят сыр при температуре 40oС в течение 6 ч и направляют на реализацию.

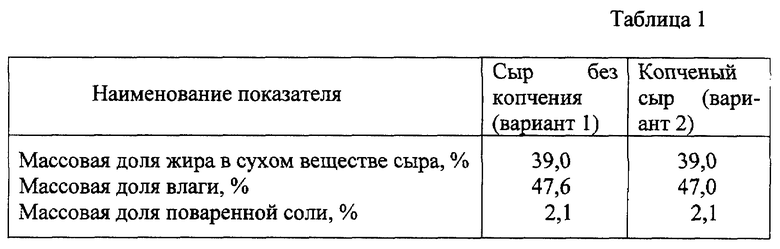

Готовый продукт имеет физико-химические показатели, приведенные в табл. 1.

Пример 2. К 290 кг молока жирностью 3.5% (кислотностью 17oТ) добавляют 710 кг обезжиренного молока жирностью 0,05%. После смешивания получают 1000 кг смеси с жирностью 1,05%, которую термизуют при 65oC с выдержкой 20 с и охлаждают до 10oC, вносят 445 мл 45%-ного раствора хлористого кальция и 1 л бактериальной закваски и направляют на созревание в течение 10 ч. Кислотность молока после созревания 19oТ. Созревшее молоко пастеризуют при температуре 72oC с выдержкой 22 с.

К 1000 кг зрелого пастеризованного молока добавляют 1000 кг пастеризованного нормализованного молока жирностью 1,05% без созревания. В полученную смесь вносят 890 мл 45%-ного раствора хлористого кальция и 6 л бактериальной закваски. Молочную смесь выдерживают при 35oC для нарастания кислотности до 24oТ, после чего вносят 50 г молокосвертывающего фермента и выдерживают до образования плотного сгустка в течение 30 мин. Сгусток разрезают на кубики размером 15 мм и проводят постановку зерна в течение 20 мин. Основная часть зерна имеет размер 12 мм.

Чеддеризацию проводят при температуре 36oC до нарастания кислотности сырной массы до pH 5,2 в течение 2,5 ч. После чеддеризации сырную массу измельчают на пластинки толщиной 10 мм. Измельченную массу помещают в пастеризованную воду с температурой 80oC при соотношении 1/5 (сырная масса/вода) и вымешивают до образования однородной массы. Порции сырной массы по 2 кг подвергают термомеханической обработке при 50oC: придают порциям сыра форму тороида, вытягивают его в радиальном направлении до увеличения наружного диаметра в 4 раза, скручивают в центре в виде цифры 8, складывают пополам и получают сдвоенный тороид. Цикл повторяют 7 раз, после чего скручивают в виде плетенки.

Посолку сыра проводят в рассоле с температурой 12oC и концентрацией поваренной соли 20% в течение 2 ч.

После обсушки в течение 10 ч при температуре 10oC и относительной влажности 95% сыр направляют на реализацию (1-й вариант).

При осуществлении способа по 2-му варианту сыр коптят при температуре 25oC в течение 12 ч, после чего направляют на реализацию.

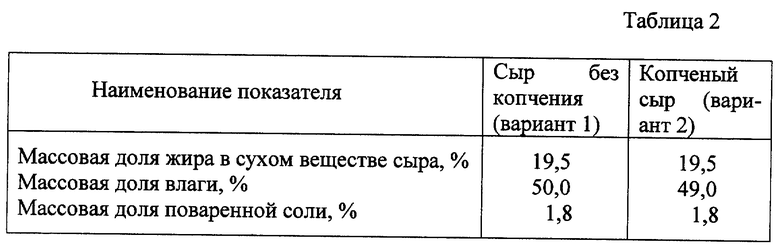

Готовый продукт имеет физико-химические показатели, приведенные в табл. 2.

Пример 3. К 393 кг молока с жирностью 3,5% (кислотностью 17oТ) добавляют 607 кг обезжиренного молока жирностью 0,05%. После смешивания получают 1000 кг смеси жирностью 1,4%, которую термизуют при 65oC с выдержкой 20 с, охлаждают до 8oC, вносят 445 мл 45%-ного раствора хлористого кальция и 1 л бактериальной закваски и направляют на созревание в течение 10 ч. Кислотность молока после созревания 18,5oТ. Созревшее молоко пастеризуют при 72oC с выдержкой 22 с.

В пастеризованное зрелое молоко вносят 2,5 л бактериальной закваски и выдерживают при 35oC для нарастания кислотности до 25oТ, после чего вносят молокосвертывающий фермент в количестве 20 г и выдерживают до образования плотного сгустка в течение 30 мин. Сгусток разрезают на кубики размером 15 мм и проводят постановку зерна в течение 15 мин. Основная часть зерна после постановки имеет размер 12 мм. Чеддеризацию проводят при температуре 35oC до достижения сырной массой pH 5,2 в течение 2 ч. После чеддеризации сырную массу измельчают на пластинки толщиной 10 мм и помещают в пастеризованную воду температурой 78oC в соотношении 1/5 (сырная масса/вода, соответственно) и вымешивают до образования однородной массы. Куски сырной массы весом 1,5 кг подвергают термомеханической обработке при температуре 45oC до образования необходимой волокнистой структуры: придают вручную порциям сыра форму тороида с отверстием в центре, вытягивают его в радиальном направлении до увеличения наружного диаметра в 3 раза, скручивают в центре в виде цифры 8, складывают пополам и получают сдвоенный тороид. Цикл повторяют 8 раз, после чего массу скручивают в виде плетенки. Посолку сыра проводят в рассоле с температурой 10oC и концентрацией поваренной соли 20% в течение 2 ч, после чего обсушивают в течение 10 ч при температуре 12oC и относительной влажности 95%. Далее сыр направляют на реализацию или на копчение. Коптят сыр при температуре 30oC в течение 10 ч и направляют на реализацию.

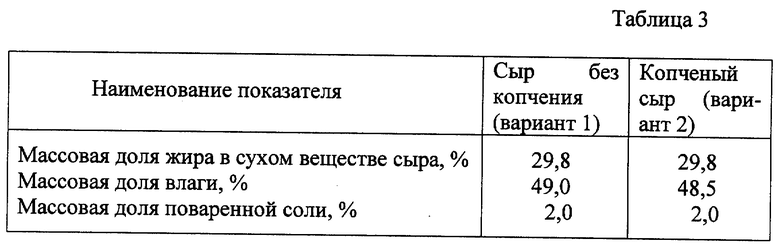

Готовый продукт имеет физико-химические показатели, приведенные в табл. 3.

Полученный продукт имеет вид плетенки с гладкой поверхностью и обладает улучшенными органолептическими показателями: чистый кисломолочный вкус и запах, светло-желтый цвет и расслаивающееся на тонкие нити тесто.

Использование заявляемых изобретений позволяет повысить качество и хранимоспособность сыра, рентабельность его производства за счет сокращения продолжительности процесса чеддеризации в 5-12 раз по сравнению с прототипом и производственного цикла в целом, рационального использования оборудования при большей его оборачиваемости, сокращения расхода сычужного фермента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЫРА | 1993 |

|

RU2101970C1 |

| Способ производства рассольного сыра с высоким уровнем молочнокислого брожения | 2018 |

|

RU2717994C1 |

| СПОСОБ ПРОИЗВОДСТВА СЫРНЫХ ПРОДУКТОВ | 2010 |

|

RU2443117C1 |

| СПОСОБ ПРОИЗВОДСТВА СЫРА С ВЫСОКОЙ ТЕМПЕРАТУРОЙ ВТОРОГО НАГРЕВАНИЯ | 2008 |

|

RU2366195C1 |

| МЯГКИЙ СЫЧУЖНЫЙ СЫР "РАВИСМАН" И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2008 |

|

RU2379902C2 |

| МЯГКИЙ СЫЧУЖНЫЙ СЫР "КОЛОРИТ" И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2008 |

|

RU2414138C2 |

| СПОСОБ ПРОИЗВОДСТВА СЫРА | 2014 |

|

RU2575096C1 |

| СПОСОБ ПРОИЗВОДСТВА СЫРНОГО ПРОДУКТА | 2005 |

|

RU2298926C2 |

| СПОСОБ ПРОИЗВОДСТВА СЫРНОГО ПРОДУКТА | 2008 |

|

RU2383140C2 |

| СПОСОБ ПРОИЗВОДСТВА СЫЧУЖНОГО СЫРА | 2014 |

|

RU2583874C1 |

Изобретение может найти использование в молочной промышленности. Молоко в количестве 20-100% от перерабатываемого объема подвергают созреванию с внесением бактериальной закваски в количестве 0,05-0,1% и хлорида кальция в количестве 20 г на 100 кг молока до достижения кислотности 18-20°Т, созревшее молоко используют в составе смеси для сыра, причем нормализацию молока по жиру проводят с учетом получения в сухом веществе зрелого сыра массовой доли жира 20, 30, 40 или 50%, a дозу бактериальной закваски в смеси устанавливают равной 1-4%. Чеддеризацию проводят при температуре 31-37oС до достижения активной кислотности сырной массы рН 5,2-5,4, после чего сырную массу разрезают в горизонтальном направлении параллельно основанию на пластинки толщиной 10-15 мм. Термомеханическую обработку осуществляют в 3 этапа: нагревание чеддеризованной сырной массы до температуры 70-80°С в пастеризованной воде при соотношении, равном 1:5; придание формы тороида формуемым порциям сыра при температуре 45-65oС; вытягивание тороида в радиальном направлении до увеличения его наружного диаметра в 2-4 раза, скручивание в центре тороида для придания сырной массе формы цифры 8, складывание пополам в виде сдвоенного тороида. Этап повторяют 7-10 раз. Способ обеспечивает получение тонковолокнистой структуры сырного теста и целевого продукта в виде плетенки. Способ по второму варианту, кроме перечисленных операций, включает копчение полученных после термомеханической обработки плетенок сыра при температуре 25-45°С в течение 6-12 ч. Способ позволяет повысить качество и хранимоспособность сыра, рентабельность его производства. 2 c.п. ф-лы, 3 табл.

| Revista do Instituto de "Laticinions Candido Tostes" | |||

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| "Amerikan Milk Review", 1964, №2, c.38, 83-84. | |||

Авторы

Даты

1999-09-20—Публикация

1998-02-25—Подача