Изобретение относится к устройству для изготовления связанных между собой в зоне протектора секторов покрышки из покрышки путем выполнения проходящих в направлении от отверстия покрышки в обеих боковинах покрышки к слою протектора разрезов, которые, однако, не доходят до поверхности слоя протектора, причем каркас для покрышки имеет опорную поверхность, которая снабжена расположенными в рабочем положении покрышки со стороны боковин покрышки опорными элементами, предназначенными для опоры боковин покрышки во время процесса резания, при этом каркас имеет направляющие, по меньшей мере, для одного ножа, который снабжен лезвиями для изготовления резов в обеих боковинах покрышки и связан с приводом для перемещения вдоль направляющих, причем направляющие режущего ножа проходят, в основном, перпендикулярно к опорным поверхностям, образованным опорными элементами.

Подобные взаимосвязанные секторы покрышек применяются для изготовления покрытых зеленью сооружений, в частности, для отграничения проезжей части, автостоянок, а также в качестве выступающей за плоскость фасада части уже существующих стен для целей звукоизоляции. При этом покрышки с выполненными в них шлицами в одном месте полностью разрезаются так, что связанные между собой секторы покрышки могут быть растянуты и закреплены в виде полосы на опорных кронштейнах. Через промежутки, остающиеся между отдельными таким образом растянутыми покрышками, может прорастать посаженная зелень, которая защищена от поливочной воды и ветра материалом покрышки, однако является доступной сверху для дождя и, при необходимости, для дополнительного орошения, так что зелень быстро и надежно растет. Подобные сооружения оправдывают себя и все больше используются в различных областях. До сих пор было относительно трудно обрабатывать покрышки описанным выше способом, поскольку материал покрышек обладает способностью оказывать сопротивление и, к тому же, как правило, в зоне борта боковин покрышки снабжена вкладышами. Эти материалы до сих пор распиливались вручную для получения упомянутых резов. Эти работы были трудоемкими и занимали много времени, так что имелось желание произвести автоматизацию изготовления подобных резов. Для получения таких резов известно устройство названного вида (заявка на выдачу патента Франции - FR-A- 2631563, B 02 C 19/12, 24.11.89, в котором покрышка укладывается на опорную поверхность, на которой она удерживается центрирующими элементами, входящими в отверстие покрышки, при этом резы выполняются опускающимися сверху ножами. Так как разрезамый во время процесса резки материал является вязким или же твердым, то он оказывает процессу резания значительное сопротивление. Поэтому привод испытывает существенные пиковые нагрузки.

Изобретение ставит своей задачей автоматизировать процесс изготовления упомянутых резов в материале покрышек, в частности старых покрышек, при этом уменьшить возникающие пиковые нагрузки. Изобретение решает эту задачу за счет того, что в рабочем положении покрышки между обеими боковинами располагается еще один опорный элемент и что все опорные элементы имеют выемки и образуют вспомогательные опоры для выполняющих посредством привода из среднего положения для получения резов возвратно-поступательное движение режущих ножей, которые имеют направленные навстречу друг другу лезвия, которые пронизывают соответствующую боковину покрышки с ее внутренней стороны по направлению наружу. Каждый режущий нож перемещается при этом посредством привода вдоль направляющих в направлении опорного элемента, при этом между режущей кромкой режущего ножа и опорным элементом расположена боковина снабженной резами покрышки. Режущий нож разрезает эту боковину покрышки, начиная от зоны борта и заканчивая зоной протектора, но не доходит до поверхности боковины покрышки, так что этот разрез не разделяет покрышку на нужном месте полностью. Аналогичным же образом действует режущий нож с направленным в противоположную сторону лезвием на другую боковину покрышки, причем, при необходимости, обе боковины покрышки может разрезать один единственный нож. Для этой цели предпочтительный вариант выполнения изобретения состоит в том, что для изготовления соответственно одного реза в обеих боковинах покрышки имеется один режущий нож, который на своих двух направленных в противоположные стороны краях имеет соответствующим образом направленные лезвия. Этот режущий нож в исходном положении расположен между обеими боковинами, причем соответственно один опорный элемент расположен снаружи со стороны каждой боковины покрышки. Режущий нож разделяет сначала первую боковину покрышки посредством движения в одном направлении, затем возвращается и выходит при этом за пределы исходного положения, а именно настолько, что разрезается и другая боковина покрышки. Оба реза на покрышке лежат в одной общей плоскости, что ни к чему не обязывает, так как описанный способ действия достижим также с помощью двух отдельных ножей, лезвия которых не лежат в одной общей плоскости, а, если смотреть в направлении окружности покрышки, они смещены относительно друг друга.

Особенно благоприятным является то, что в покрышках вне упомянутых резов выполнены также отверстия в зоне боковины покрышки, поскольку оказалось, что такие отверстия способствуют прорастанию зеленых насаждений. Такие отверстия до сих пор выполнялись вручную или с помощью прессования, что также было трудоемким и отнимало много времени. Другая предпочтительная форма выполнения изобретения состоит, далее, в том, что для изготовления, по меньшей мере одного отверстия в зоне боковины покрышки в каркасе предусмотрены также направляющие для по меньшей мере одного пуансона дыропробивного штампа, который может перемещаться с помощью привода вдоль направляющих. Для такого пуансона дыропробивного штампа имеет значение то же самое, что было приведено вверху в той части, которая касалась процесса резания, т.е. один единственный пуансон может обрабатывать также обе боковины покрышки для выполнения в ней отверстий. Как правило, бывает все же достаточно отверстий в одной из обеих боковин покрышки, причем достаточно одного единственного отверстия на один сектор покрышки, однако может встретиться много случаев применения, когда на каждом секторе покрышки предусмотрено несколько отверстий, причем эти отверстия могут быть распределены на обеих боковинах покрышки любым образом. Например, в особых случаях, когда особое значение придается звукоизоляции, особенно благоприятно, если те боковины покрышки, которые в положении монтажа снабженной резами покрышки на сооружении обращены к источнику звука, снабжены большим числом мелких отверстий, образующих полости, которые служат для поглощения звуковых волн.

В принципе число, величина и форма поперечного сечения отверстий могут быть выбраны произвольно. Круглая форма, естественно, наипростейшая и встречается чаще всего, однако при желании можно получить любую форму, используя соответствующие формы поперечного сечения пуансона дыропробивного штампа, или же за счет многократного применения пуансонов на каждом отверстии.

В принципе не имеет значения, будет ли пуансон дыропробивного штампа воздействовать на соответствующую боковину покрышки для получения отверстия по направлению изнутри, т.е. исходя из зоны между обеими боковинами покрышки, или снаружи. С точки зрения конструкции существенно проще, если пуансон будет воздействовать снаружи. Также и в этом случае вместе с пуансоном будет действовать опорный элемент, который в рабочем положении покрышки (это то положение, в котором она обрабатывается) расположен между обеими боковинами покрышки.

Как уже упоминалось, разрезаемый в процессе резки материал является вязким или твердым и оказывает процессу разрезания существенное сопротивление. Поэтому следует ожидать существенных пиковых нагрузок на привод, если рез по времени совпадает с другим резом или с выполнением отверстия. Эти пиковые нагрузки можно уменьшить, если резы выполнять в обеих боковинах покрышки и выполнение отверстий производить не одновременно, а по меньшей мере, частично последовательно, т.е. со смещением по времени. Выполнение соответственно одного реза в обеих боковинах покрышки с помощью режущего ножа, который на обеих противолежащих сторонах имеет лезвия, идет навстречу тому варианту (также и вариант выполнения изобретения) при котором, по меньшей мере, имеются два пуансона, которые относительно друг друга в своем направлении движения расположены со смещением и поэтому начинают действовать друг за другом.

Как уже упоминалось, выемки в опорных элементах образуют вспомогательные опоры при проведении процесса резания или перфорации. При этом в рамках изобретения благоприятен тот факт, что выемки образованы шлицами от режущего ножа или отверстиями для входа пуансона. Это существенно удлиняет срок службы ножей или пуансонов дыропробивного штампа.

В рамках изобретения целесообразно, что опорная поверхность или опорные элементы являются заменяемыми или регулируемыми по высоте. Таким образом можно очень просто осуществить адаптацию устройства к различным форматам покрышки. Для того, чтобы опорную поверхность покрышки в процессе резания или выполнения отверстий выполнить по возможности плотно (без зазоров) и избежать тем самым перекоса, целесообразно в рамках изобретения адаптировать опорную поверхность к кривизне внутреннего отверстия обрабатываемой покрышки, придав ей V-образную форму или форму изгиба.

В случае очень толстых или больших покрышек, например покрышек грузовых автомобилей, тракторов и т.д., может быть целесообразным, если рез, выполненный по меньшей мере одним ножом, будет проходить до слоя протектора покрышки. Это может включать в себя частичное или полное разрезание вкладышей, запрессованных в слой протектора покрышки. Таким способом также и при таких типах покрышек после осуществления разрезания можно относительно легко растянуть отдельные сектора покрышки, так что растянутая в форме полосы покрышка может без труда крепиться на опорном каркасе сооружения.

Как правило, устройство работает таким образом, что оно снабжает покрышку отверстиями и такими резами, которые разделяют ее не полностью. Заключительный, разделяющий покрышку полностью рез, который надрезает протектор в одном месте, выполняется большей частью вручную или на специальном перфораторе. Но имеется также возможность оснастить устройство согласно изобретению дополнительным устройством, которое имеет дополнительный нож, разрезающий покрышку в одном месте полностью, т.е. в зоне протектора.

Простые, выполненные в смысле изобретения, устройства обслуживают таким образом, покрышку укладывают в устройстве, после чего привод срабатывает таким образом, что режущий нож или режущие ножи, а также пуансон или пуансоны дыропробивного штампа совершают свои ходы целесообразным образом, с временным интервалом.

После выполнения резов или соответственно отверстий, покрышку вручную поворачивают относительно каркаса таким образом, что, если смотреть в направлении окружной линии покрышки, могут быть выполнены последующие отверстия или резы. Однако, в рамках изобретения на этом устройстве может быть предусмотрено также приспособление, например подъемные клещи, с помощью которых этот разворот покрышки может происходить автоматически.

На чертеже схематически изображены примеры выполнения изобретения:

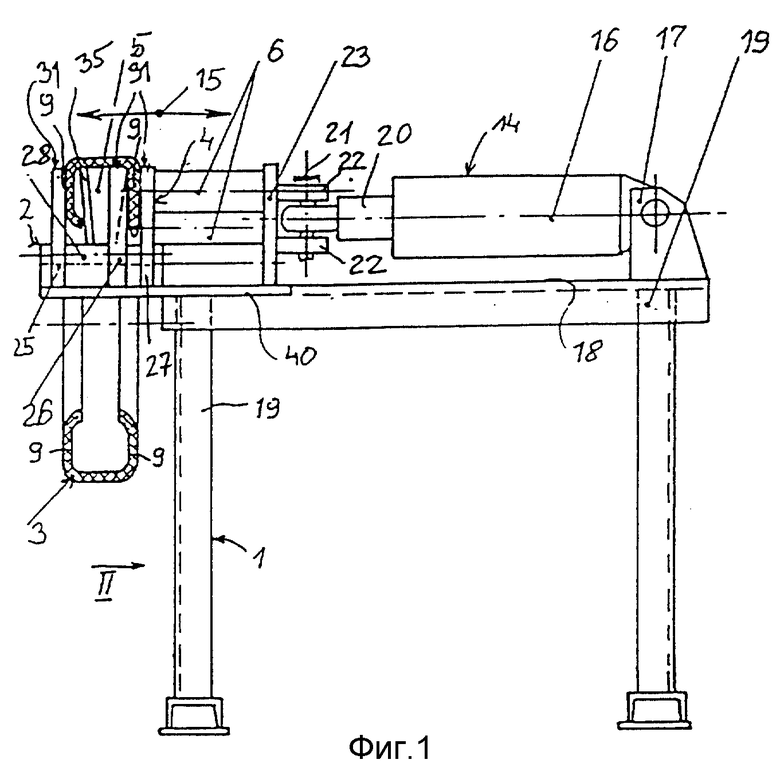

Фиг.1 изображает устройство, вид сбоку, причем уложенная покрышка представлена в разрезе.

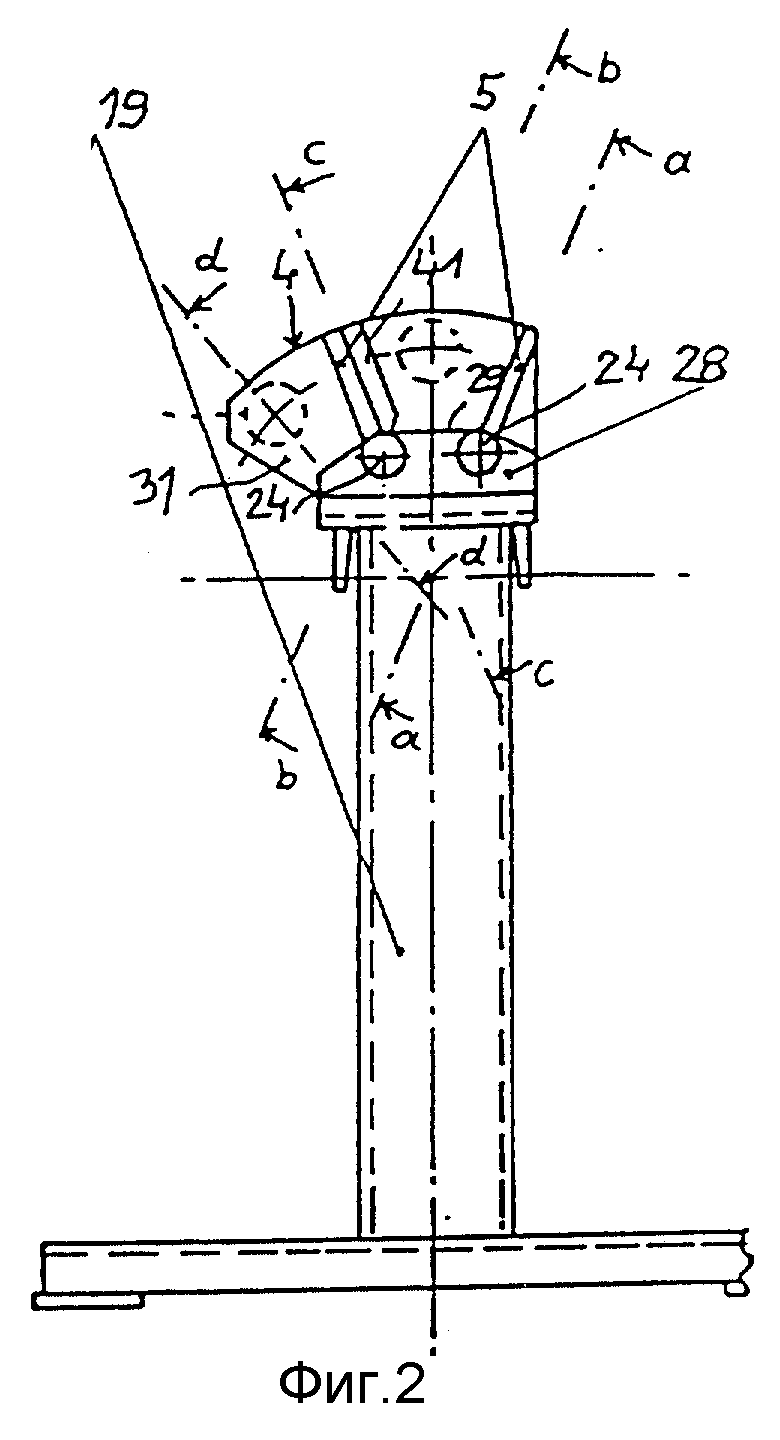

Фиг. 2 показывает вид спереди на устройство в направлении стрелки II на фиг. 1, причем для лучшей наглядности покрышка не изображена.

На фиг. 3 представлен общий вид готовой, обработанной с помощью настоящего устройства покрышки.

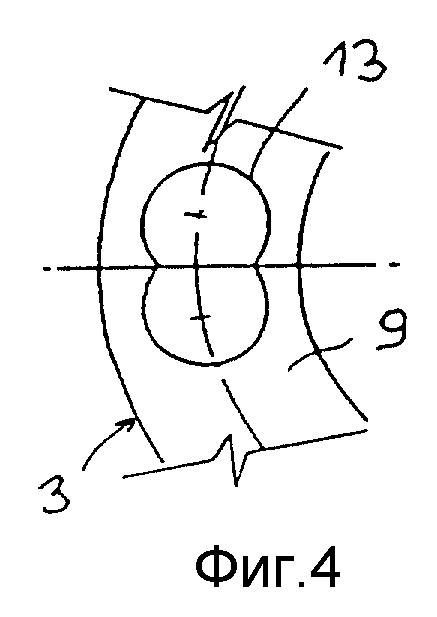

На фиг. 4 и 5 изображены варианты выполнения отверстий в покрышке.

Фиг. 6 показывает укладку покрышки, если смотреть в направлении стрелки II на фиг. 1.

Фиг. 7 представляет собой вертикальный разрез фиг. 6.

Фиг. 8 изображает, как покрышка поворачивается после выполнения двух резов и двух отверстий перед выполнением следующего реза или отверстия.

Фиг. 9 представляет собой вертикальный разрез фиг. 8.

Фиг. 10, 11 и 12 изображают следующие друг за другом рабочие фазы устройства соответственно в виде четырех резов на фиг. 2, причем резы там обозначены как "а-а", или "b-b", или "c-c", или "d-d".

Устройство "согласно фиг. 1 и 2 имеет каркас 1, на котором сверху с возможностью замены закреплена опорная поверхность 2 для обрабатываемой покрышки 3, например посредством болтового соединения, с каркасом 1. Далее, каркас 1 имеет направляющие 4 для двух режущих ножей 5 и двух пуансонов 6 дыропробивного штампа. Режущие ножи 5 служат для изготовления, предпочтительным образом, радиально проходящих резов 7 в покрышке 3 (фиг. 3), которые проходят по направлению от внутреннего отверстия 8 в обе боковины 9 покрышки в направлении слоя 10 протектора, не доходя до его поверхности 11. Таким образом, покрышка 3 разделяется на секторы 12, связанные между собой в зоне слоя 10 протектора. Пуансоны 6 дыропробивного штампа служат для получения отверстий 13 в отдельных секторах 12 покрышки.

Далее, каркас 1 имеет привод 14, с помощью которого как режущие ножи 5, так и пуансоны 6 дыропробивного штампа могут выполнять возвратно-поступательное движение в направлении двойной стрелки 15. Для этой цели привод 14, целесообразным образом, может быть выполнен в виде гидроцилиндра 16 двухстороннего действия, который своим одним концом шарнирно закреплен на консоли 17, которая предусмотрена на плите 18 каркаса 1, которая лежит на стойках 19. Поршневой шток 20 цилиндра 16 с помощью вертикального пальца 21 шарнирно соединен с двумя захватами 22, которые отстоят от плиты 23, связывающей оба пуансона 6 дыропробивного штампа в зоне их торцевых концов, и на которой закреплены также горизонтально проходящие трубы 24, несущие режущие ножи 5. Пуансоны 6 дыропробивного штампа и трубы 24 перемещаются при этом в направляющих, которые образованы тремя вертикальными плитами 25, 26, 27, вставленными в основное тело 28 опорной поверхности 2. Эта система выполнена таким образом, что средняя плита 26 в положении обработки покрышки 3 (фиг. 1) находится между обеими боковинами 9 покрышки, между тем как обе наружные плиты 25, 27 прилегают снаружи к обеим боковинам 9 покрышки. Основное тело 28 имеет перекрывающую поверхность 29 с полигональной V-образной формой поперечного сечения, которая по меньшей мере приблизительно повторяет форму окружности 30 (фиг.3) отверстия 8 покрышки. Благодаря этому обеспечивается плотное прилегание обрабатывающей покрышки 3 к опорной поверхности 2.

Плиты 25, 26, 27 образуют одновременно опорные элементы 31 для обрабатываемой покрышки во время изготовления резов 7 или отверстий 13. Процесс изготовления наглядно представлен на фиг. 10-12 на основе нескольких рабочих фаз. Фиг. 10 показывает исходное положение (нейтральное положение), в котором покрышка 3, целесообразным образом, бывшая в употреблении старая покрышка, помещается в настоящее устройство, что представлено на фиг. 6 и 7. Для этого покрышка 3 своим центральным отверстием 8 с торцевой стороны устройства, расположенной на фиг.1 слева, приподнимается над опорной поверхностью 2 и направляющими 4 таким образом, что обе боковины 9 покрышки (фиг. 7) располагаются с обеих сторон центральной плиты 26 опорного элемента 31. Затем покрышка 3 опускается вниз в направлении двойной стрелки 32 (фиг. 7), пока она не ляжет на опорную поверхность 2. Это положение представлено на фиг. 9. Теперь процесс обработки может начинаться. Целесообразным образом, гидроцилиндр 16 двухстороннего действия привода 14 управляется электронным устройством управления. Сначала цилиндр 16 загружается рабочей жидкостью таким образом, что поршневой шток 20 перемещается в направлении двойной стрелки 15 (фиг. 1) влево. При этом оба режущих ножа 5 и оба пуансона 6 дыропробивного штампа также перемещаются влево, поскольку эти инструменты соединены с поршневым штоком 20 кинематически. В исходном положении поршневой шток 20 выдвинут приблизительно на половину хода из цилиндра 16, участок хода которого на фиг. 10a обозначен H1. Как показано на фиг.10a и 10c, оба режущих ножа 5 смонтированы на трубах 24 таким образом, что они, если смотреть в направлении перемещения (стрелка 15 на фиг.1), смещены относительно друг друга, т.е., выполняя движение резания, они действуют друг за другом. Аналогичным образом оба пуансона 6 дыропробивного штампа, закрепленные на плите 23, имеют различную длину, так что они вступают в действие со смещением во времени. Далее, это устройство следует, целесообразным образом, выполнять так, чтобы также и между режущими ножами 5 и пуансонами 6 дыропробивных штампов имело место подобное смещение, вследствие чего эти инструменты вступают в действие со смещением во времени. В результате этого пиковые нагрузки энергии, которая необходима для работы привода 14, существенно снижаются.

При движении режущих ножей 5 и пуансонов 6 дыропробивного штампа влево (фиг. 10), эти инструменты постепенно перемещаются в положение согласно фиг. 11. При этом сначала пуансон 6, имеющий большую длину, выполняет отверстие 13 в расположенной на фиг.1 справа боковине 9 покрышки. Элемент боковины покрышки, вырезанный из данной боковины 9 покрышки с помощью пуансона 6 дыропробивного штампа, и имеющий, как правило, круглую форму, выталкивается через отверстие 32 в центральном опорном элементе 31, которое адаптировано к поперечному сечению пуансона 6, через это же отверстие 32 этот пуансон 6 проходит наружу (фиг. 11d). Затем другой, более короткий пуансон 6 аналогичным образом выполняет второе отверстие в той же боковине 9 покрышки и достигает, наконец, положения, изображенного на фиг. 11d. Следующим вступает в действие режущий нож 5, расположенный слева (фиг.10с), который выполняет рез в боковине 9 покрышки, расположенной на фиг. 1 слева. Наконец он достигает положения согласно фиг. 11c, причем этот режущий нож 5, который в исходном положении на фиг. 10с располагался в шлице 34 центрального опорного элемента 31, теперь входит в шлиц 33 левого опорного элемента (фиг. 11c). При этом получают рез 7 в боковине 9 покрышки, изображенной на фиг. 1 слева. В заключение аналогичным образом другой режущий нож 5 выполняет второй рез в этой боковине 9 покрышки, причем этот нож после этого оказывается в положении, представленном на фиг. 11а. В этом положении поршневой шток 20 выдвигается на свое максимальное расстояние, что соответствует минимуму дистанции Н, этот минимум обозначен на фиг. 11а как Н2. Таким образом, на фиг. 11 все инструменты 5, 6 уже достигли левого конечного положения.

Целесообразно систему управления приводом 14 выполнить таким образом, что обратное движение происходит автоматически так, что поршневой шток 20 цилиндра 16 опять втягивается, в результате чего инструменты 5, 6 снова перемещаются вправо (стрелка 15 на фиг. 1). В результате этого инструменты 5, 6 снова перемещаются вправо (стрелка 15 на фиг. 1). Теперь пуансоны 6 дыропробивного штампа вытягиваются из отверстий 32 пластин 26, 27 и достигают правого конечного положения, согласно фиг. 12b, или соответственно 12d. При этом дистанция H достигает максимального значения, соответствующее значение обозначено на фиг.12а как Н3. Дыропробивные пуансоны 6 при этом движении не действуют по направлению вправо. Наоборот, режущие ножи 5 друг за другом выполняют рез в боковине 9 покрышки, расположенной на фиг.1 справа, поскольку оба режущих ножа 5 на противоположных сторонах снабжены лезвиями 35. При этом расположенная справа пластина 27 при выполнении реза действует в качестве опорного элемента 31.

После проведения этих рабочих операций покрышка 3 на обеих боковинах 9 имеет два радиально проходящих реза 7 и отверстия 13, расположенные на одной боковине 9 покрышки между резами.

После этого устройство снова перемещается в исходное положение, представленное на фиг. 10, так что покрышка 3 может поворачиваться вокруг своей центральной оси в направлении двойной стрелки 36 (фиг. 8) таким образом, что могут быть выполнены следующие резы или отверстия. Как правило, это не зависит от равномерного расстояния, если смотреть в направлении окружности покрышки 3, между резами 7 или отверстиями 13, так что можно осуществить поворот в направлении стрелки 36 на глаз. Если есть желание иметь равномерное расстояние между резами 7 или отверстиями 13, то покрышку 3 устанавливают таким образом, что уже выполненный радиальный надрез 7 находится на оси режущего ножа 5.

После этого описанные операции повторяются. После выполнения всех радиальных резов 7 и всех желаемых отверстий 13 покрышка может быть вынута из устройства в направлении стрелки 32 (фиг.7). Последняя рабочая операция, с помощью которой один из резов 7 удлиняется таким образом, что также и слой 10 протектора разрезается, а покрышка на этом месте оказывается полностью разрезанной, может выполняться вручную с помощью пилы или особого штампа. Этот удлиненный рез обозначен на фиг.3 штрихпунктирной линией позицией 37. Однако, есть также возможность выполнить этот рез с помощью дополнительного приспособления, предусмотренного в данном устройстве, которое для этой цели имеет особый резак 39, перемещающийся по направляющей 38 (фиг. 8), который приводится в движение в вертикальном направлении с помощью неизображенного привода.

Устройство дает возможность выполнять отверстия 13 при достаточном относительном перемещении режущих ножей 5 относительно дыропробивных пуансонов 6, не выполняя реза 7. Для этого приводом 14 управляют таким образом, что начинает действовать лишь соответствующий дыропробивной пуансон 6. Подобное дополнительное отверстие представлено на фиг. 3, оно может быть размещено таким образом, что будет перекрываться с резом 7.

Аналогичным образом, имеется возможность получать многочисленные формы поперечного сечения изготовленного отверстия посредством наложения отдельных отверстий 13. Два примера этого выполнения представлены на фиг. 4 и 5. Для получения отверстия 13, изображенного на фиг. 4, требуются две операции дыропробивного пуансона, а для отверстия 13, представленного на фиг. 5, требуются три операции пуансона.

За счет изменения высоты опорной поверхности 2, причем положение инструмента 5, 6 или соответственно его направляющих 4 остается неизменным, можно устанавливать относительное расположение отверстий на боковине 9 покрышки.

Для того, чтобы обеспечить беспроблемный переход с одной величины покрышек на другую величину, целесообразно предусмотреть несколько комплектов опорных поверхностей 2 вместе с соответствующими инструментами 5, 6, которые обладают взаимной заменяемостью. Эту замену легко осуществить путем извлечения пальца 21 и отвинчивания одной из плит 40, несущей опорную поверхность 2, от каркаса 1. Отдельные комплекты подобраны в расчете на размеры покрышек, с которыми работают.

Рабочие кромки режущих ножей 5 и взаимодействующих с ними шлицев 33 в опорных элементах 31, также как и рабочие кромки дыропробивных пуансонов 6 и взаимодействующих с ними отверстий 32, могут, по меньшей мере частично, состоять из твердого сплава для обеспечения по возможности продолжительного срока службы. Далее, целесообразно незначительно наклонять режущие кромки режущих ножей 5 относительно вертикального направления. Это дает растягивающий рез режущих ножей 5.

Для выполнения уже упомянутых многочисленных мелких отверстий в боковинах 9 покрышки могут быть предусмотрены дыропробивные пуансоны, которые имеют многочисленные мелкие, расположенные друг рядом с другом оправки для отверстий, которые взаимодействуют в опорных элементах 31 с выполненными соответствующим образом отверстиями.

При необходимости можно, по желанию, предусмотреть отверстия 13 также и в другой боковине 9 покрышки. Это можно сделать за счет того, что покрышка 3 после проведения описанных рабочих операций вынимается из устройства и разворачивается на 180 градусов таким образом, что теперь с дыропробивными пуансонами 6 будет взаимодействовать другая боковина 9 покрышки. За счет соответствующего ограничения хода дыропробивных пуансонов 6 желаемые отверстия могут быть также выполнены и в другой боковине 9 покрышки.

Альтернативным решением является возможность удлинить дыропробивные пуансоны 6 таким образом, что они будут действовать и для другой боковины покрышки. Для этого нужно лишь снабдить расположенный на фиг.1 слева опорный элемент 31 отверстиями, необходимыми для прохода дыропробивного пуансона 6. Аналогичным образом это относится также и к упомянутым оправкам для отверстий, необходимым для получения многочисленных мелких отверстий.

В случае типов покрышек, у которых имеется очень сильная арматура, запрессованная в борт боковины покрышки, может оказаться целесообразным сначала срезать эти борта, прежде чем покрышки будут установлены в устройство. Это уменьшит энергетические затраты.

Как правило, целесообразно применять общий привод 14 для режущих ножей 5 и для дыропробивных пуансонов 6. Однако, в особых случаях, предпочтительным образом, следует предусмотреть для режущих ножей 5 и для дыропробивных пуансонов 6 раздельные приводы, которые могут быть совместно установлены на каркасе 1.

В зоне шлицев 33, через которые проходят насквозь режущие ножи, можно, целесообразным образом, усилить опорные элементы 31 дополнительными плитами 41 (фиг.2).

Трубы 24 имеют, целесообразным образом, круглое поперечное сечение. И все же оба режущих ножа 5 не могут поворачиваться вокруг оси трубы, так как, с одной стороны, обе трубы 24 закреплены вместе на плите 23, с другой стороны, режущие ножи 5 перемещаются в продольных шлицах 42 (фиг. 10) направляющих 4.

Покрышки большого размера могут иметь значительный вес, поэтому для таких покрышек было бы целесообразно предусмотреть неизображенное устройство, например подъемные клещи, с помощью которого покрышка может быть установлена в устройстве или соответственно изъята из него. Такое устройство может быть использовано для того, чтобы разворачивать покрышку в устройстве в направлении двойной стрелки 36.

Само собой разумеется, устройство можно выполнить также с большим, чем два, количеством режущих ножей 5 или дыропробивных пуансонов 6.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗРЕЗАНИЯ ПОКРЫШКИ | 2005 |

|

RU2290306C1 |

| СПОСОБ РАЗРЕЗАНИЯ ПОКРЫШКИ | 2005 |

|

RU2284908C1 |

| СПОСОБ РАЗРЕЗАНИЯ ПОКРЫШЕК | 2005 |

|

RU2290305C1 |

| СПОСОБ УТИЛИЗАЦИИ ИЗНОШЕННЫХ ПОКРЫШЕК | 2008 |

|

RU2388598C2 |

| НОЖ ДЛЯ РАЗРЕЗАНИЯ ПОКРЫШКИ | 2005 |

|

RU2284909C1 |

| УСТРОЙСТВО ДЛЯ РАЗРЕЗАНИЯ ПОКРЫШКИ | 2006 |

|

RU2315694C1 |

| УСТРОЙСТВО ДЛЯ РАЗРЕЗАНИЯ ПОКРЫШКИ | 2006 |

|

RU2318662C1 |

| СПОСОБ РАЗРЕЗАНИЯ ПОКРЫШЕК | 2011 |

|

RU2473422C1 |

| УСТРОЙСТВО ДЛЯ РАЗРЕЗАНИЯ ПОКРЫШКИ | 2006 |

|

RU2314914C1 |

| УСТРОЙСТВО ДЛЯ РАЗРЕЗАНИЯ ПОКРЫШКИ | 2006 |

|

RU2314913C1 |

Устройство предназначено для изготовления связанных между собой в зоне протектора секторов покрышки из старых покрышек. На каркасе 1 установлена опорная поверхность 2 для покрышек 3. Опорная поверхность имеет по меньшей мере два расположенных в рабочем положении покрышки 3 со стороны боковин 9 покрышки опорных элемента 31 для опоры боковин 9 покрышки при проведении процесса резки. Резы выполняются по меньшей мере одним режущим ножом 5, который связан с приводом 14 для перемещения вдоль направляющих 4. При необходимости могут быть предусмотрены также дыропробивные пуансоны 6, с помощью которых могут выполняться отверстия в боковинах 9 покрышки. Такое выполнение конструкции позволит автоматизировать процесс выполнения резов в покрышках, при этом уменьшить возникающие пиковые нагрузки. 16 з.п.ф-лы, 12 ил.

| АМОРФНЫЙ СПЛАВ НА ОСНОВЕ КОБАЛЬТА | 2014 |

|

RU2631563C2 |

| УСТРОЙСТВО ДЛЯ НАПРАВЛЕНИЯ ПРОКАТЫВАЕМОЙПОЛОСЫ | 0 |

|

SU253003A1 |

| Устройство для разрезания автопокрышек | 1989 |

|

SU1685723A1 |

| ПАРОГАЗОВАЯ УСТАНОВКА | 2018 |

|

RU2686541C1 |

Авторы

Даты

1999-09-27—Публикация

1994-10-24—Подача