Изобретение относится к способу приготовления известкового молока, известковой пасты, бордоской жидкости или пушенки.

В аналоге-прототипе /1/ - А.с. N 897725, СССР, МКИ C 04 D 2/08, 1982, предусмотрена операция размешивания CaO с водой в ограниченном пространстве.

Способ /1/ прост и обладает недостатками: значительные временные и неавтоматизированные затраты производственного процесса, невозможность автоматизированного управления плотностью раствора на различных стадиях его приготовления; отсутствие экологической защиты окружающей среды от мелкодисперсной пыли CaO; снижение эффективности, избирательности и качества технологического процесса.

Предлагаемый способ устраняет перечисленные недостатки, причем производительность процесса приготовления раствора возрастает от 3 суток до 5-8 минут, т.е. в 900 раз.

Это достигается тем, что способ получения известкового состава, состоящий из операций загрузки оксида кальция в ограниченном объемном пространстве и размешивания его с водой, дополняется операциями, заключающимися в том, что кусковой оксид кальция подают в заготовительное отделение под углом сыпучести, причем пространство зоны выгрузки изолируют от окружающей среды, собирают и сбрасывают в накопитель магнитные включения, транспортируют оксид кальция к механизму измельчения и подачи его в рабочее пространство камеры смешения с водой, при этом мелкодисперсная пыль из оксида кальция - CaO улавливается и омагничивается на всех этапах рабочих операций, смешивается с диоксидом углерода и подается в известковый раствор, которым дополнительно разрушают структуру кускового материала за счет дискретного ламинарно- турбулентного потока известкового раствора, направляемого с гранулированным оксидом кальция через центрифугу, а после получения надлежащей плотности известкового состава его направляют в технологические емкости, затем процесс повторяют вновь с заданными параметрами плотности известкового состава.

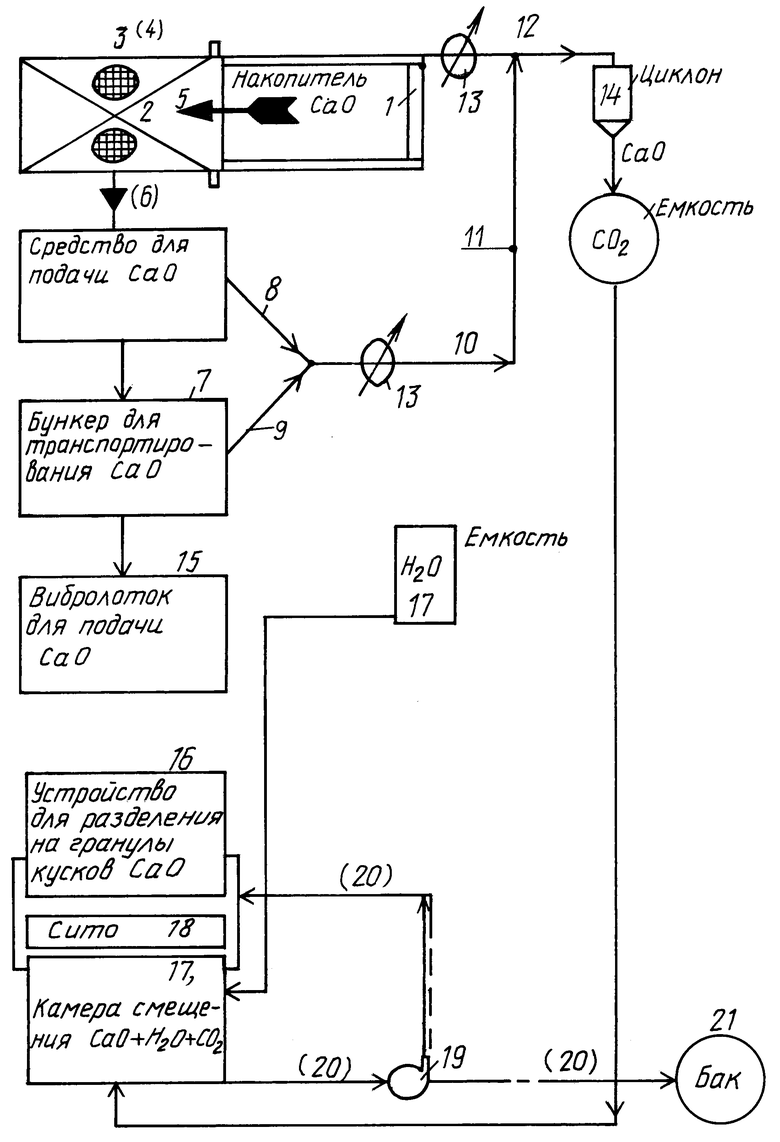

На чертеже представлена схема осуществления способа получения известкового раствора.

Через дверные проемы 1 в помещении накопителя CaO доставляется автомобильным транспортом. Герметизация зоны выгрузки обуславливает начало процесса движения разгружаемого материала под углом сыпучести, задаваемым в автоматизированном режиме наклоном приемного бункера 2.

Магнитоискатели 3 связаны с подающим устройством 4, с помощью которого магнитные наконечники пронизывают слой материала 5 уже непосредственно после разгрузки его с машины. Извлеченный магнитный материал отправляют в накопитель 6, расположенный под нулевой отметкой первого этажа.

Выбор средства для транспортирования известкового материала зависит от объективных возможностей предприятия, занимающегося изготовлением известковых и/или аналогичных растворов. Для этих целей могут быть использованы: подъемник с челюстным затвором, подъемник шнекового типа; нория с ковшовым элеватором; пневмотранспорт (при максимальном сечении кускового материала D= 50...60 мм используется стандартный пневматический путепровод).

Для подачи CaO в бункер 7 используют любой из перечисленных видов подач материала CaO. Одновременно, в каждом из упомянутых случаев производится отбор мелкодисперсной пыли CaO с помощью трубопроводов 6-12, снабженных омагничивающими устройствами, обозначенными поз.13.

Подача мелкодисперсной пыли CaO производится в циклон 14. Поступивший в бункер 7 CaO, подается к вибролотку 15, передающему его к устройству 16, где происходит гранулированное измельчение CaO, а также порционное смешение его с водой и углекислым газом.

Работа устройства 16 связана с контактирующим с ним ситом 18, где происходят операции: сжатия и деформации, истирания и разрезания кускового материала на мелкие гранулы, соразмерные ячейкам сита; жидкостное растворение и гидравлическое дробление кускового материала, подаваемого через центрифугу с дискретно ламинарно-турбулентным режимом под надлежащим давлением.

Центрифуга 19 работает в кольцевом замкнутом цикле относительно рабочей камеры смешения 17' и рабочего размольного устройства 16. При окончании технологического процесса специальными магнитными клапанами 20 известковый раствор направляют в технологические баки 21, где накапливается известковое молоко, известковая паста, бордоская жидкость и/или пушенка.

Приготовляемый известковый раствор в камере смешения 17' смешивается дополнительно с диоксидом углерода и оксидом кальция, омагниченным при движении по трубопроводам 8-12.

Такое дополнение благоприятно сказывается на повышении скорости застывания и кристаллизации раствора, а также на повышении прочности строительного материала, выполняемого на основе оксида кальция.

Подача диоксида углерода в емкость 17 производится вместе с мелкодисперсной пылью CaO по трубопроводам 22-24.

Перечень существенных отличий: изоляция пылевидного оксида кальция от окружающей среды, параметры силового воздействия на пылевидный оксид кальция; направленная ориентация магнитосодержащих включений; омагничивание в вибрационном поле диоксида кальция; комбинированное разрушение кускового материала; использование прерывистых подач водяного столба раствора CaO с дополнительным механическим дроблением гранул из оксида кальция; дифференцированный угол ссыпки материала; химическое варьирование параметрами процесса гашения CaO.

Пример выполнения способа.

Оксид кальция сгружают в виде кускового материала размером от 3 до 200 мм в диаметре в изолированное помещение накопителя и очищают его от металлических включений специальными магнитными ворошителями, способствующими перемешиванию кускового материала и созданию условий для вывода металлоизделий из массы CaO.

Подъемный механизм подает порцию CaO в отверстие приемного бункера, при этом производится улавливание мелкодисперсной пыли и подача ее в циклон через омагничивающие устройства.

Вибробункером подают строго дозированную весовую порцию CaO, направляемый в камеру гранулированного вывода CaO к камере смешения с водой, углекислым газом и мелко дисперсным омагниченным составом CaO.

Механическим путем и гидроударом относительно неподвижного сита производят механическое измельчение и размывание структуры CaO.

Гранулированный ячейками сита CaO смешивают с водой предварительно в рабочей камере и центрифуге, имеющей дискретно- ламинарный и дискретно-турбулентный режим подач раствора.

Скорость приготовления раствора известкового молока в установке составляет от 5 до 8 минут, масса известкового молока при этом составляет не более 2,5 тонн.

Промышленная полезность предлагаемого способа заключается в высокой производительности и качестве приготовляемого раствора, а насыщение раствора омагниченной известковой пылью, состоящей из оксида кальция, и ввод в раствор известкового молока и пр. продуктов из CaO и воды углекислого газа не только ускоряет процесс приготовления конечного продукта, но и придает новые свойства раствору: способность к скорейшему высыханию и приобретению большей прочности в компонентах с другими строительными материалами.

Производительность процесса повышается в 900 раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИСПЕРСНОГО ИЗМЕЛЬЧЕНИЯ КУСКОВЫХ МАТЕРИАЛОВ ПРИРОДНОГО ШЕЛЬФА | 1996 |

|

RU2119824C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ИЗВЕСТКОВОГО РАСТВОРА | 1996 |

|

RU2120920C1 |

| ЛИНИЯ ДЛЯ ПРИГОТОВЛЕНИЯ ИЗВЕСТКОВОГО МОЛОКА | 1996 |

|

RU2123982C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ И ГИДРАТАЦИИ ОКСИДА КАЛЬЦИЯ | 1996 |

|

RU2114076C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОЙ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 2003 |

|

RU2235163C1 |

| УСТРОЙСТВО ДЛЯ ДИСПЕРСНОГО РАСПРЕДЕЛЕНИЯ ВОДЯНОГО ПОТОКА | 1998 |

|

RU2169623C2 |

| СПОСОБ ДИФФЕРЕНЦИРОВАННОГО РАСПРЕДЕЛЕНИЯ ВОДЯНОГО ПОТОКА | 1998 |

|

RU2169707C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛЕБА | 1997 |

|

RU2143806C1 |

| УЗЕЛ ЗАГРУЗКИ КУСКОВОГО МАТЕРИАЛА | 1996 |

|

RU2128150C1 |

| СЕЯЛКА | 1998 |

|

RU2134945C1 |

Изобретение относится к способу приготовления суспензии извести с различными критериями плотности раствора и может быть использован при приготовлении известкового молока, пасты, бордосской жидкости и пушенки. Способ получения известкового состава, состоящий из операций загрузки оксида кальция в ограниченном объемном пространстве и размешивания его с водой, предусматривает, что кусковой оксид кальция подают в заготовительное отделение под углом сыпучести, причем пространство зоны выгрузки изолируют от окружающей среды, собирают и сбрасывают в накопитель магнитные включения, транспортируют оксид кальция к механизму измельчения и подачи его в рабочее пространство камеры смешения с водой, при этом мелкодисперсная пыль из оксида кальция -СаO улавливается и омагничивается на всех этапах рабочих операций, смешивается с диоксидом углерода и подается в известковый раствор, которым дополнительно разрушают структуру кускового материала за счет дискретного ламинарно-турбулентного потока известкового раствора, направляемого с гранулированным оксидом кальция через центрифугу, а после получения надлежащей плотности известкового состава его направляют в технологические емкости, затем процесс повторяют вновь с заданными параметрами плотности известкового состава. Обеспечивается повышение производительности до 5-8 мин. 1 ил.

Способ получения известкового состава, состоящий из операций загрузки оксида кальция в ограниченном объемном пространстве и размешивания его с водой, отличающийся тем, что кусковой оксид кальция подают в заготовительное отделение под углом сыпучести, причем пространство зоны выгрузки изолируют от окружающей среды, собирают и сбрасывают в накопитель магнитные включения, транспортируют оксид кальция к механизму измельчения и подачи его в рабочее пространство камеры смешения с водой, при этом мелкодисперсная пыль из оксида кальция-CaO улавливается и омагничивается на всех этапах рабочих операций, смешивается с диоксидом углерода и подается в известковый раствор, которым дополнительно разрушают структуру кускового материала за счет дискретного ламинарно-турбулентного потока известкового раствора, направляемого с гранулированным оксидом кальция через центрифугу, а после получения надлежащей плотности известкового состава его направляют в технологические емкости, затем процесс повторяют вновь с заданными параметрами плотности известкового состава.

| Установка для гашения извести | 1980 |

|

SU897725A1 |

| Способ гашения извести | 1946 |

|

SU73723A1 |

| СПОСОБ ГАШЕНИЯ ИЗВЕСТИ | 0 |

|

SU297607A1 |

| Аппарат для удаления примесей при приготовлении известкового молока | 1960 |

|

SU132521A1 |

| Способ получения известковой суспензии | 1982 |

|

SU1134544A1 |

| Бусев А.И | |||

| и др | |||

| Определение, понятия, термины в химии | |||

| -М., 1981, с.54,61. | |||

Авторы

Даты

1999-09-27—Публикация

1996-01-30—Подача