Настоящее изобретение относится к прочесываемым и термосвязываемым синтетическим волокнам на основе полиолефинов, обработанным в процессе формования гидрофобными отделочными покрытиями, содержащими катионный антистатический агент и гидрофобный замасливатель, к способу получения таких волокон и полученным из них нетканым изделиям.

Волокна, отличающиеся преимуществом способности к прочесыванию с очень высокими скоростями, особенно подходят для использования при изготовлении термосвязываемых гидрофобных нетканых материалов, в которых необходима сухая, отталкивающая воду поверхность, которая может служить барьером для жидкостей, например для изготовления одноразовых пеленок и предметов гигиены для женщин. Такие волокна пригодны также для изготовления термосвязанных нетканых материалов для медицинских целей, когда сухая водоотталкивающая поверхность необходима для предотвращения проникновения бактерий, например, при изготовлении медицинских халатов и драпировок.

Предпосылки изобретения

Известен ряд гидрофобных синтетических волокон на основе полиолефинов, например гидрофобные текстильные волокна со свойствами, предотвращающими загрязнение и выцветание. Однако такие волокна обычно содержат такие катионные антистатические агенты, которые нежелательны, или не могут быть использованы в качестве предметов личной гигиены и при изготовлении медицинских изделий из соображений токсикологии, так как они часто отличаются раздражающими кожу свойствами из-за низких значений pH. Кроме того, некоторые компоненты могут в процессе использования выделять ди- или триэтаноламин, который, как считают, вызывает аллергические реакции. Ранее считалось затруднительным получать волокна для гигиенического или медицинского использования, которые обладали бы хорошей способностью к прочесыванию, наряду с удовлетворительными гидрофобными свойствами. Это особенно важно для многочисленных применений, в которых желательно, чтобы гидрофобные волокна можно было прочесывать, используя высокие скорости кардочесальных машин.

Такие гигиенические изделия, как одноразовые салфетки, пеленки и прокладки для пациентов с недержанием, обычно имеют барьерный слой, через который жидкости абсорбируются абсорбентным внутренним слоем и не способны проникать в другие структурные элементы, или проникать на изнаночную сторону материала против кожи. Такие барьеры могут содержать нетканый материал, полученный из гидрофобных штапельных волокон или соединенных в процессе формования материалов, полученных непосредственно из гидрофобных полимеров. Однако соединенные в процессе формования материалы являются очень плоскими и похожи на пленку и не отличаются мягкостью, однородностью и комфортом, которые обеспечивают нетканые материалы. Поэтому соединенные в процессе формования ткани не являются предметом оптимального выбора для барьеров для жидкостей, создаваемых для контакта с кожей пользователя. Кроме того, соединенные в процессе формования нетканые материалы имеют неоднородную структуру волокон, что приводит к образованию слабых участков (отверстий), которые ограничивают барьерные для жидкостей характеристики тканей, так что однородность прочесов становится лимитирующим фактором для характеристик гидрофобности. Что касается нетканых материалов, полученных из штапельных волокон, они имеют тенденцию быть недостаточно гидрофобными для таких барьеров для жидкостей, из-за того, что в процессе прядения волокна обрабатывают специальной отделкой, которая облегчает процесс формования, замасливая волокна и придавая им антистатические свойства. Однако в результате такой обработки в процессе формования, особенно из-за использования антистатического агента, который по своей природе более или менее гидрофилен, волокна становятся в некоторой степени гидрофильными, что в настоящем контексте нежелательно. С другой стороны, волокна, которые отличаются нужной степенью гидрофобности, обычно имеют недостаточные антистатические характеристики.

В EP 0557024 A1 раскрыты полиолефиновые волокна, обработанные антистатическим агентом, который представляет собой нейтрализованную фосфатную соль, и необязательно гидрофобным замасливателем, выбранным из минеральных масел, парафиновых восков, полигликолей и силиконов, причем гидростатический коэффициент составляет по крайней мере 102 мм.

В патенте WO 94/20664 раскрыт способ получения прочесываемых, гидрофобных штапельных волокон на основе полиолефинов с использованием двух отделочных покрытий в процессе прядения, причем второе покрытие представляет собой дисперсию, содержащую антистатический агент, предпочтительно анионный или неионный антистатический агент, и в качестве гидрофобного агента - природный или синтетический углеводородный воск или смесь восков, и необязательно силиконовое соединение.

Настоящее изобретение представляет другой и высокоэффективный подход к проблеме получения полиолефиновых штапельных волокон с оптимальным сочетанием гидрофобных и антистатических свойств, которые сделали бы их пригодными для получения, особенно за счет высокоскоростного прочесывания, нетканых материалов с оптимальными характеристиками прочности и гидрофобности. Кроме того, настоящее изобретение основано на использовании веществ, которые не раздражают кожу.

Поэтому целью настоящего изобретения является получение гидрофобных термосвязываемых синтетических волокон, особенно для гигиенических применений, с оптимальными гидрофобными и антистатическими свойствами, что позволяет улучшить характеристики прочесывания, необходимые для получения нетканых материалов, отличающихся повышенной прочностью. Другой целью изобретения является улучшение нанесения и распределения отделки в процессе формования волокон, что, в свою очередь, повышает однородность волокон, обеспечивая повышение скорости прочесывания, и повышает однородность прочесов в процессе прочесывания, что, в свою очередь, позволяет получать нетканые материалы с улучшенными гидрофобными свойствами.

Краткое содержание изобретения

В одном аспекте настоящее изобретение относится к способу получения прочесываемых, гидрофобных штапельных волокон на основе полиолефинов, который включает следующие стадии:

а) нанесение на формованные волокна первого отделочного покрытия, содержащего по крайней мере один катионный антистатический агент,

b) вытягивание волокон,

с) нанесение на вытянутые волокна второго отделочного покрытия в форме дисперсии, содержащей по крайней мере один гидрофобный замасливатель, выбранный из продуктов конденсации амидов жирных кислот и углеводородных восков,

d) придание нитям извитости,

e) сушку нитей, и

f) нарезание нитей для получения штапельного волокна.

Дальнейшие аспекты изобретения относятся к текстурированным, прочесываемым волокнам на основе полиолефинов, получаемым описанным выше способом, а также к гидрофобным нетканым материалам, содержащим такие волокна. Было обнаружено, что волокна настоящего изобретения обладают превосходными гидрофобными характеристиками, а также прекрасными антистатическими свойствами, и поэтому их можно прочесывать с высокими скоростями чесальных аппаратов, сравнимыми со скоростями прочесывания, используемыми для гидрофильных штапельных волокон. Пригодность волокон к высокоскоростному прочесыванию также связана с их свойствами трения на границе волокно/волокно или волокно/металл, которые достигают, варьируя составы отделочных покрытий в процессе формования, особенно нанесения второго отделочного покрытия. Кроме того, было обнаружено, что прочесы, полученные из этих волокон, отличаются равномерным распределением волокон как в направлении движения в машине, так и в поперечном направлении, и что если эти прочесы термосвязывают каландрованием, получают нетканый материал с повышенной прочностью и прекрасной гидрофобностью.

В анионных системах необходимо использовать большие количества гидрофобных замасливателей, часто силиконовых соединений, для достижения разумно высокой степени гидрофобности. Однако для катионных систем настоящего изобретения собственная гидрофобность антистатического агента и гидрофобного замасливателя достаточна для достижения нужной гидрофобности, которую можно получить, используя только небольшие количества силикона или вовсе без него. Это является важным преимуществом, так как уменьшение количества силикона обеспечивает более сильное и однородное трение между волокнами, что, в свою очередь, облегчает высокоскоростное прочесывание.

Антистатические агенты типа четвертичных солей аммония обычно используют для полиолефиновых волокон, не предназначенных для гигиенических целей, в частности для объемных непрерывных нитей штапельных волокон, предназначенных, например, для изготовления ковров или технических целей, а не для предметов гигиены или одежды. В соответствии с настоящим изобретением было обнаружено, что конденсаты амидов жирных кислот и природные или синтетические воски можно с успехом использовать в сочетании с катионными антистатическими агентами, причем конденсаты амидов жирных кислот и воски служат гидрофобными замасливателями, т. е. придают гидрофобные свойства наряду с необходимыми фрикционными свойствами.

Некоторые типы известных ранее полипропиленовых волокон получают, используя катионные антистатическими агенты, компоненты этерифицированных восков и большие количества алкоксилированных эмульгаторов. Однако отделки в процессе формования таких волокон обычно содержат относительно большие количества уксусной кислоты и других кислот, которые необходимо выпаривать во время связывания, чтобы избежать вызываемых кислотой раздражений кожи. Напротив, волокна настоящего изобретения получают, используя неалкоксилированные эмульгаторы без этерифицированных восковых компонентов, и также без применения больших количеств кислоты.

Подробное описание изобретения

Термин "на основе полиолефинов" означает, что волокна настоящего изобретения получают из полиолефинов или их сополимеров, включая гомополимеры изотактического полипропилена, а также его статистические сополимеры с этиленом, 1-бутеном, 4-метил-1-пентеном и т.д., и линейные полиэтилены различной плотности, такие как полиэтилен низкого давления, полиэтилен высокого давления и линейный полиэтилен высокого давления. Расплавы, которые используют для получения волокон на основе полиолефинов, могут содержать различные обычно используемые добавки, такие как стеарат кальция, антиоксиданты, стабилизаторы процесса и пигменты, включая отбеливатели и красители, такие как TiO2 и т.д.

Гидрофобные волокна могут быть как однокомпонентными, так и двухкомпонентными волокнами, причем последние могут быть двухкомпонентными волокнами типа оболочка-сердцевина, причем в последних сердцевина может быть расположена либо эксцентрично (вне центра), либо концентрично (практически в центре). Двухкомпонентные волокна обычно имеют сердечник и оболочку, которые состоят соответственно из полипропилена/полиэтилена, полиэтилена низкого давления/линейного полиэтилена низкого давления, статистического сополимера полипропилена/ полиэтилена или полипропилена/статистического сополимера полипропилена.

Волокна, полученные по способу настоящего изобретения, могут быть белыми (без пигмента) или цветными (пигментированными).

Формование волокон предпочтительно осуществляют с помощью обычного формования из расплава (известного так же как "формование с высокой вытяжкой"), в частности обычного формования со средней скоростью. Обычное формование включает двухстадийный процесс, первую стадию которого составляет экструзия расплавов и реальное формование волокон, а вторую стадию составляет вытягивание отформованных волокон, в противоположность "короткому формованию", которое представляет собой одностадийный процесс, в котором волокна и формуют и вытягивают в одной операции.

Для формования расплавленные компоненты волокна подают из соответствующих экструдеров через распределительную систему и пропускают через отверстия фильеры. Затем экструдированные расплавы пропускают через зону охлаждения, где их охлаждают и отверждают за счет потока воздуха, и в то же самое время вытягивают в волокна, которые собирают в пучки, содержащие обычно несколько сотен нитей. Скорость формования после зоны охлаждения составляет по крайней мере около 200 м/мин, чаще около 400-2500 м/мин. После отверждения волокна обрабатывают первым отделочным покрытием в процессе формования. Обычно это осуществляют с помощью скользящих валиков, но это можно осуществить и в альтернативных системах, например, опрыскивая пучки волокон или погружая их в отделочный состав.

Вытягивание в процессе формования осуществляют, используя так называемое вытягивание вне линии, или растяжение вне линии, что, как указывалось ранее, происходит отдельно от процесса формования. Процесс вытягивания обычно включает ряд горячих валиков и печь с горячим воздухом, в которых несколько пучков волокон вытягивают одновременно. Пучки волокон вначале пропускают через один набор валиков, после чего следует проход через печь с горячим воздухом, а затем пропускают через второй набор валиков. Температура как горячих валиков, так и в печи с горячим воздухом составляет около 50-140oC, например около 70-130oC, причем температуру выбирают в соответствии с типом волокна, например, обычно 115-135oC для полипропиленовых волокон, 95-105oC для полиэтиленовых волокон и 110-120oC для двухкомпонентных полипропиленовых/полиэтиленовых волокон. Скорость второго набора валиков выше скорости первого набора и поэтому нагретые пучки волокон растягиваются в соответствии с соотношением между этими двумя скоростями (называемыми" степенью вытяжки"). Можно также использовать вторую печь и третий набор валиков (двухстадийная вытяжка), причем скорость третьего набора валиков должна быть выше скорости второго набора валиков. В этом случае степенью вытяжки будет отношение между скоростями последнего и первого набора валиков. Аналогично можно использовать дополнительные наборы валиков и печей. Волокна настоящего изобретения обычно вытягивают, используя степень вытяжки от около 1,05:1 до около 6:1, т.е. от 1,05:1 до 2:1 для полипропиленовых волокон, и от около 2: 1 до 4,5:1 для полиэтиленовых волокон и двухкомпонентных волокон полипропилена/полиэтилена, в результате чего получают волокна соответствующей тонины, например около 1-7 денье, обычно около 1,5-5 денье, и чаще всего около 1,6-3,4 денье.

После вытяжки пучки нитей обрабатывают вторым составом отделки, например, используя скользящие валики или за счет опрыскивания или погружения. Нити можно необязательно нагреть перед приданием им извитости, например с помощью пара, либо перегретого, либо насыщенного, либо с помощью инфракрасных нагревателей, и т.д., чтобы повысить температуру и расплавить гидрофобные компоненты отделочного состава. В идеале было бы предпочтительно нанести дисперсии состава отделки, не расплавляя гидрофобный замасливатель. Однако компоненты отделки в процессе формования должны быть в форме дисперсии во время нанесения, чтобы предотвратить коалесценцию (слипание) частиц или капель гидрофобного замасливателя, а после этого обычно оказывается необходимым расплавить эти компоненты для того, чтобы обеспечить равномерное распределение на волокнах. Плавление гидрофобного замасливателя предпочтительно происходит перед установкой для придания извитости, но может также происходить и в самой установке или во время последующей стадии сушки. Энергия, которую используют для нагрева и плавления гидрофобного замасливателя, может поступать за счет самого пучка нитей, который нагревают во время процесса вытяжки, или в другом варианте она может обеспечиваться, например, за счет пара или инфракрасного излучения, как указано ранее.

Трение в устройстве для придания извитости (которое, в свою очередь, влияет на когезию прочесов) можно до некоторой степени регулировать, изменяя параметры процессов, в частности давление в камере для придания волокну извитости. Однако это возможно только для определенных границ, которые определяются составом отделочного покрытия. Более подробная информация о влиянии компонентов отделки на трение между волокнами и между волокном и металлом будет представлена далее.

Растянутые волокна обычно текстурируют (придают им извитость) с целью получения волокон, пригодных для прочесывания за счет придания им "волнистой" формы. Эффективная текстуризация, т. е. относительно большое число изгибов волокон позволяет обеспечить высокие скорости обработки в чесальных машинах, например по крайней мере 80 м/мин, обычно по крайней мере 100 м/мин, и во многих случаях по крайней мере 150 м/мин или даже 200 м/мин или более, обеспечивая тем самым высокую производительность.

Придание извитости обычно осуществляют, используя так называемую камеру для придания извитости. Жгуты нитей подают за счет пары валиков под давлением в камеру, где они принимают извитую форму за счет давления, которое создается за счет того, что их не вытягивают из внутренности камеры. Степень извитости можно регулировать за счет давления валиков, расположенных перед камерой, давления и температуры в камере и толщины пучка нитей. В другом варианте нити можно текстурировать за счет воздуха, пропуская их через сопло с помощью воздушного потока. В некоторых случаях, например, для асимметричных двухкомпонентных волокон, устройство для придания извитости можно исключить, так как термообработка таких волокон, которая снимает напряжение в волокнах, приводит к образованию трехмерного самокримпирования.

Волокна настоящего изобретения обычно текстурируют до уровня около 5-15 извитостей/см, обычно около 7-12 извитостей/см (причем число извитостей является числом сгибов волокна).

После кримпирования волокон, например в камере для придания извитости, их обычно фиксируют за счет термообработки для снятия напряжения, которое может присутствовать после вытяжки и кримпирования, что делает текстуризацию более однородной. Фиксация и сушка волокон являются важными факторами для гидрофобности конечного продукта. В частности, важно, чтобы сушильный агрегат, например сушильный барабан, печь или труба для сушки и термофиксации и т. д., имели равномерное распределение горячего воздуха, так как это приводит к низкому и равномерному распределению влаги в волокнах, что, в свою очередь, влияет на гидрофобность конечного продукта. Остаточное содержание влаги, предпочтительно, менее 2,0%, более предпочтительно менее чем 1,5% по весу в расчете на вес волокна. Фиксация и сушка волокна могут происходить одновременно, обычно за счет подачи пучков нитей из камеры для придания извитости, например, с помощью транспортера, через печь с горячим воздухом. Температура печи будет зависеть от состава волокон, но должна быть, очевидно, ниже температуры плавления полимера волокна или (в случае двухкомпонентных волокон) ниже температуры компоненты с более низкой температурой плавления. Во время фиксации волокна подвергают процессу кристаллизации, который фиксирует волокна в их кримпированной форме, обеспечивая тем самым более постоянную текстуризацию. В процессе термообработки также удаляется некоторое количество воды из отделочного состава формования. Процесс сушки позволяет расплавиться и равномерно распределиться по поверхности нитей любым восковым компонентам или другим гидрофобным замасливателям. Для гидрофобных замасливателей, которые уже являются жидкостями, например, для силиконовых соединений, термообработка обеспечивает уменьшение вязкости, что позволяет более равномерно распределять такие соединения. Нити обычно сушат при температуре в интервале 90 -130oC, например 95 -125oC, в зависимости от таких факторов, как тип волокна.

Фиксированные и высушенные жгуты нитей подают затем в режущее устройство, где нити нарезают на штапельные волокна нужной длины. Нарезка обычно сопровождается пропусканием волокон через колесо, с радиально расположенными ножами. Волокна прижимают к ножам за счет давления валиков, и таким образом нарезают на отрезки нужной длины, которые соответствуют расстояниям между ножами. Волокна настоящего изобретения обычно нарезают на штапельные волокна длиной примерно 18-50 мм, чаще около 25-100 мм, особенно около 30-65 мм, в зависимости от чесального оборудования и тонины нитей. Длина около 38-40 мм очень часто оказывается подходящей для волокон с тониной около 2,2 денье, тогда как длина 45-50 мм часто подходит для волокон 3,3 денье.

Принято, что основные требования для отделочных покрытий для формованных и вытянутых полимерных волокон включают следующее:

1. Оно должно содержать такое количество антистатического агента, которое обеспечит, чтобы волокна не приобрели электростатического заряда в процессе формования и вытяжки или в процессе прочесывания; анионный, катионный или неионный антистатический агенты - все можно использовать в отделочных покрытиях в процессе формования, хотя, как было указано ранее, катионные антистатические агенты обычно не пригодны для использования в волокнах, предназначенных для изготовления абсорбентных гигиенических изделий из-за того, что такие агенты обладают свойством раздражать кожу.

2. В случае необходимости оно должно содержать такое количество придающего когезивные свойства агента, которого достаточно для обеспечения того, чтобы нити удерживались вместе в пучках, позволяя обрабатывать их без создания переплетений; и для этой цели часто используют нейтральные растительные масла, длинноцепочечные спирты, простые и сложные эфиры, саркозины и неионные поверхностно-активные агенты.

3. Оно должно содержать компоненты, обычно гидрофобных замасливателей, которые регулируют трение как между волокнами, так и между волокнами и металлом во время процесса изготовления таким образом, чтобы нити не истирались и не обтрепывались во время обработки. В частности, следует регулировать трение между волокном и металлом на стадии формовки, между волокном и металлом валиков растяжки и между волокнами и волокном/металлом в камере для придания извитости.

4. Обычно необходима вода плюс эмульгаторы или поверхностно-активные агенты для поддержания более или менее липофильных компонентов в водном растворе. Следует избегать растворителей помимо воды, если это только возможно, чтобы исключить возможные загрязнения для окружающей среды.

Составы отделочных покрытий в процессе формования служат для регулирования трения волокно/волокно и волокно/металл во время прочесывания и поэтому такие отделки, которые используют для формования и растяжки, обычно подобраны таким образом, чтобы волокнам не потребовалось никакой другой обработки перед прочесыванием.

Антистатические компоненты являются необходимыми компонентами для всех используемых в процессе формования отделочных составов при производстве полиолефиновых волокон. Такие антистатические агенты по своей природе полярны и поэтому более или менее гидрофильны, что в принципе является недостатком, с которым приходится мириться в случае формовочных отделок, которые в других случаях являются гидрофобными. В таких случаях количество антистатического агента необходимо снизить до минимума, чтобы сохранить гидрофобный характер формовочной отделки. Этого можно достичь, используя высокоэффективный антистатический агент, лишь небольшое количество которого необходимо для достижения нужного антистатического эффекта. Однако обычно используемые анионные антистатические агенты, такие как сложные эфиры фосфорной кислоты, не особенно эффективны, так как они для гидрофобных волокон часто содержат длинные алкильные цепи, в результате чего концентрация фосфорных групп относительно низка. Так как относительное число этих фосфорных групп определяет антистатические свойства, получается, что такие агенты относительно малоэффективны. Приведенные далее типичные значения для нормальных антистатических компонентов служат указанием для относительной эффективности их антистатических характеристик: неорганические соли 100, катионные 80-100, анионные 75-90, неионные 50-70, фиксирующие агенты 30, минеральные масла и силиконы 0-10, замасливатели 30-50.

Известно, что катионные антистатические агенты являются более эффективными, нежели анионные агенты, и поэтому их можно использовать в гораздо меньших концентрациях, сохраняя тем самым, или сводя к минимуму, гидрофильные свойства гидрофобных составов формовочной отделки, но, как уже было указано ранее, такие катионные антистатические агенты не годятся для изготовления предметов личной гигиены и медицинских изделий по соображениям их токсичности.

Настоящее изобретение основано на формовочных отделках, используемых как на стадии формовки, так и на стадии растяжки, которые удовлетворяют перечисленным ранее требованиям в отношении содержания антистатического агента, гидрофобного замасливателя (замасливателей), воды и необязательно агента, придающего свойства когезии, а также в отношении регулирования трения волокно/волокно и волокно/металл. Эти формовочные отделки отличаются тем дополнительным преимуществом, что они действуют как вспомогательные агенты в процессе прочесывания и тем самым обеспечивают необходимое трение волокно/волокно и волокно/металл для достижения достаточного прочесывания волокон. В результате получают прочесы с равномерным распределением волокон, даже при использовании относительно высоких скоростей прочесывания.

В способе настоящего изобретения основную часть или даже весь антистатический агент наносят на стадии формования. Использование катионных антистатических агентов обычно не является необходимым на стадии вытяжки и его предпочтительно избегают. Причиной является то, что катионные антистатические агенты обычно образуют стабильную пену после перемешивания, и, кроме того, они отличаются относительно высокой вязкостью. Поэтому количество катионного антистатического агента предпочтительно поддерживать минимальным на второй стадии формовочной отделки для снижения вязкости и исключить образование или уменьшить образование воздушных пузырьков, так как обе эти причины приводят к неоднородному нанесению отделочного состава. Если второй отделочный состав содержит катионный антистатический агент, то он присутствует предпочтительно в количестве от самое большее 20%, более предпочтительно самое большее 10%, в расчете на полный вес активного соединения в составе второй отделки.

Полная концентрация активных компонентов (т.е. антистатического агента, гидрофобного замасливателя (замасливателей), эмульгатора, агента, придающего когезивные свойства) обычно ниже в составе первой отделки (обычно около 0,7-2,5% активных веществ), нежели в составе второй отделки (обычно около 4-12% активных веществ), и вязкость состава первой отделки поэтому обычно бывает ниже. Поэтому выгодно использовать любые компоненты с высокой вязкостью в дисперсии с самой низкой вязкостью, т.е. в составе первой формовочной отделки.

Если гидрофобным замасливающим агентом является воск или силиконовое соединение, его наносят только на стадии вытяжки. Однако, если гидрофобным замасливателем является продукт конденсации амидов жирных кислот, его можно также наносить на стадии формования. Существует несколько причин для выбора такого подхода. Прежде всего, использование воска в качестве гидрофобного замасливателя на стадии формования приводит к проблемам, связанных как со стадией формования, так и со стадией вытяжки.

1. Во время формования трение волокно/металл возрастает, и часть восковых компонентов будет отлагаться на различных поверхностях машины, которые будут контактировать с пучками нитей. Отложения воска во время формования приведут также к липкости пучков нитей, в результате чего нити могут слипнуться. Если такое случится, пучки волокон будет трудно извлечь из контейнеров/емкостей, в которых эти пучки хранятся, пока нужное количество не будет готово для одновременной растяжки, когда их нужно будет растягивать в двухстадийном процессе.

2. Во время растяжки восковые отложения также будет образовываться на нагретых валиках и других частях машины, которые будут контактировать с пучками. Это связано с тем фактом, что пучки нитей нагревают в процессе вытяжки. При повышенных температурах часть воды будет испаряться из наносимой отделки, и пленка расплавленного воска будет легко отлагаться на валиках и т. д. Если это произойдет, трение между пучками нитей и поверхностью валиков снизится до уровня, ниже того, который необходим для поддержания параметров процесса вытяжки, необходимых для вытяжки волокон. И если в результате волокна будут проскальзывать вдоль поверхности валиков, очевидно, что они не будут растягиваться.

Использование силиконовых соединений в качестве гидрофобных замасливателей в процессе формовки также приведет к проблемам как для формования, так и для вытяжки:

1. Во время формования силикон будет снижать трение между волокнами и металлом, так что пучки нитей будут скорее проскальзывать вдоль различных подающих валиков, а не продвигаться вперед за счет этих валиков. В результате окажется невозможным вытягивать волокна из фильеры с заданной и постоянной скоростью. Это происходит особенно при высоких скоростях, которые обычно используют при формовании.

2. Во время растяжки силикон, нанесенный на стадии формования, приведет к тому же самому негативному эффекту, что и воск. Трение между пучком нитей и растягивающими валиками уменьшится, что приведет к хорошо известной проблеме проскальзывания, связанной с силиконом.

Вышеуказанных проблем в технологических процессах можно избежать, если наносить небольшое количество относительно гидрофобного катионного антистатического агента и очень небольшое количество (если вообще его использовать) агента, придающего когезионные свойства, на стадии формования (т.е. без гидрофобного замасливателя в каком-либо значимом количестве). Катионный антистатический агент должен обладать достаточными антистатическими свойствами и должен сообщать когезионные свойства нитям, а также не должен иметь такой молекулярный вес, который мог бы привести к проблемам с отложениями на механизмах.

Катионные антистатические агенты, которые используют в соответствии с настоящим изобретением, отличаются конкретным преимуществом, которое связано с тем фактом, что полиолефины, и особенно полипропилен, в процессе обработки по способу "длинной" формовки, частично окисляются на поверхности. Так, хотя известно, что полиолефины являются гидрофобными материалами, в некоторых случаях они отличаются поверхностными свойствами, которые не являются, строго говоря, гидрофобными. В результате такого частичного окисления некоторые гидроксильные и карбоксильные группы, также как группы альдегидов и кетонов, оказываются на поверхности. Помимо того, что они полярны и, следовательно, гидрофильны, такие связанные с полимером группы являются также анионными. Это означает, что они в принципе будут отталкивать любые водные растворы анионных антистатических агентов, которые попытаются нанести на волокна. Это приведет к неравномерному, менее эффективному покрытию антистатического агента на поверхности волокон, и, таким образом, ухудшит антистатические свойства, а также появится риск того, что агломераты антистатического агента будут отлагаться на оборудовании в процессе прочесывания. Кроме того, возможно появление участков на поверхности, которые будут относительно гидрофильны, и других участков, которые будут гидрофобны. Наличие таких гидрофильных участков приведет к тенденции жидкостей проникать сквозь нетканое полотно, тем самым сводя на нет гидрофобные свойства. В случае катионных (положительно заряженных) антистатических агентов, однако, противоположно заряженные (т.е. отрицательно) группы на поверхности полимера обеспечат равномерное распределение антистатического агента на поверхности волокон.

Это, в свою очередь, вносит вклад в эффективность катионных агентов, обеспечивая получение улучшенных антистатических характеристик, необходимых для обеспечения прочесывания получаемых волокон с высокими скоростями, например 200 м/мин.

Так как относительно небольших количеств катионного антистатического агента достаточно для достижения нужного антистатического эффекта, волокна будут более гидрофобными по сравнению с волокнами, полученными с использованием известного ранее анионного антистатического агента. В результате оказывается возможным уменьшить количество гидрофобного замасливателя (например, силикона), который в противном случае добавляют для придания волокнам большей гидрофобности. Как указывалось ранее, применение силиконовых соединений, что имеет тенденцию придавать поверхности волокон некоторую скользкость, имеет ряд недостатков с точки зрения уменьшения трения волокно/волокно и волокно/металл. В результате обработанные силиконом волокна имеют тенденцию становиться трудно текстурируемыми и поэтому их также трудно прочесывать с высокими скоростями.

Катионные антистатические агенты имеют дополнительное преимущество в том, что они менее чувствительны к влажности, нежели обычно используемые анионные соли алкилфосфатов, во время последующей обработки волокон. В результате такой чувствительности антистатических агентов на основе солей алкилфосфатов, прочесывание волокон, обработанных этими агентами, обычно следует осуществлять в условиях регулируемой влажности (например, 65%).

Катионные антистатические агенты, используемые в соответствии с настоящим изобретением, являются типичными солями четвертичного аммония. Такие катионные антистатическое агенты могут быть включены в полиолефины, например алкилалканоламины, алкоксилированные аллилендиамины или гидроксиэтилдодецилоксипропиламиновая соль гидроксипропионовой кислоты, или такие соли четвертичного аммония, как аммонийная соль стеарилполиэфирацеталя (Ahmed, Polypropylene Fibers - Science and Fechnology, Elsevier Scientific Publiching Co. , 1982, p.375). Продукты конденсации аминов жирных кислот обеспечивают удовлетворительные антистатические характеристики, а также сильное трение во влажных условиях, что способствует достижению хорошей текстуризации в камере для придания извитости.

Значение pH известных ранее отделок в процессе формования, содержащих катионный антистатический агент или конденсат амидов жирных кислот, обычно несколько кислотное, обычно ниже 4. В этих условиях амидный азот часто протонируется и в этом случае может функционировать как катионный антистатик. Вероятно, такое протонирование также вносит вклад в увеличение стабильности дисперсии. Однако при более высоких значениях pH, например 5-6, амидная группа не протонируется, амид не приобретает катионный характер. Для применений, в которых не важно, чтобы продукт не раздражал кожу, например для технических применений, таких как волокна для ковров, эти амиды часто используются при низких значениях pH. Это связано также с тем фактом, что низкие значения pH имеют тенденцию предотвращать рост микробов и снижают возможность выцветания текстильных изделий под действием атмосферных газов.

В настоящем изобретении, в котором важно избежать раздражений кожных покровов, такие амиды предпочтительно использовать при более высоких значениях pH, чтобы избежать вызываемого кислотой кожного раздражения. В тех случаях, когда кислота необходима для стабилизации эмульсии или дисперсии, предпочтительно использовать уксусную кислоту или другую летучую кислоту, которая, по крайней мере, частично будет испаряться на стадиях сушки процесса вытяжки, так что pH покрытия на обработанных отделкой волокнах будет достаточно высоко, чтобы избежать раздражения кожи, вызываемого кислотой.

Катионный антистатический агент настоящего изобретения должен поэтому иметь pH (в 10% водном растворе) не менее 4,0. Более предпочтительно, чтобы pH был не менее чем 4.5, например от 4.5 до 6.5, а именно 5.0-6.0.

Следующим фактором, который может привести к раздражениям кожи или глаз в катионных антистатических агентах типа солей четвертичного аммония, является наличие свободных групп вторичного или третичного амина. Предпочтительными катионными антистатическими агентами для использования в соответствии с настоящим изобретением являются такие концевые группы, которые модифицированы длинными алкильными цепочками.

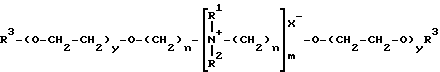

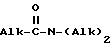

Катионные антистатические агенты настоящего изобретения предпочтительно выбирают из соединений с концевыми группами амидов жирных кислот, с длинноцепочечными концевыми группами третичных аминов или сложноэфирными группами, в частности из соединений общей формулы I

где Z1 и Z2 представляют Alk-CONH-, (Alk)-N-, Alk-COO-, или H, где Alk представляет линейную алифатическую алкильную или алкенильную группу, содержащую 10-24 атома углерода, или смесь более чем одной из таких групп, при условии, что оба Z1 и Z2 не могут быть H;

R1 представляет H, CH3, алкил, содержащий вплоть до 24 атомов углерода, или сложный эфир диметиленовой жирной кислоты;

R2 представляет H или CH3;

n является целым числом более 0;

m является целым числом более 0; а

X- является противоионом.

Кроме вышеуказанных исключений, т.е. что Z1 и Z2 не могут быть оба H, Z1 и Z2 могут быть одинаковы или различны.

Другие возможности для модификации концевых групп связаны с использованием эфирных или этоксигрупп, например соединений общей формулы II:

где R1 представляет H, CH3, алкил, содержащий вплоть до 24 атомов углерода, или сложный диметиловый эфир жирной кислоты;

R2 представляет H или CH3;

каждый R3 независимо представляет H, метил, этил или Alk-карбонил, где Alk представляет линейную алифатическую алкильную или алкенильную группу, содержащую 10-24 атома углерода, или смесь более чем одной из таких групп;

n является целым числом более 0;

m является целым числом более 0;

y представляет целое число более 0; а

X_ представляет противоион.

В вышеуказанных соединениях формул I и II Alk представляет, в частности, алкильную группу, содержащую 12-22 атома углерода, предпочтительно 14-20 атомов углерода, например 16-18 атомов углерода; n обычно равно 1-4, если R3 представляет алкил, он предпочтительно представляет алкил, содержащий 10-24 атома углерода; m обычно равно 1-10; y обычно равен 1-20; а X- обычно представляет ацетатный, цитратный, лактатный, метасульфатный или хлоридный ион.

Катионные антистатичные агенты часто бывают в форме олиго-катионных соединений, т. е. соединений с несколькими группами четвертичного аммония, обычно бывает менее 10 таких групп, так как большее число таких групп может привести к поликатионным компонентам, обладающим высокой вязкостью, что, в свою очередь, приведет к проблемам достижения равномерного распределения отделочного покрытия в процессах формования на волокнах. Антистатические соединения для использования в способе настоящего изобретения поэтому должны иметь молекулярный вес обычно по крайней мере 500, но менее чем 10000, предпочтительно менее, чем 5000, более предпочтительно менее, чем 2000.

Общей характеристикой катионных антистатических агентов, используемых в соответствии со способом настоящего изобретения, является то, что они являются нераздражающими соединениями. Термин "нераздражающий" относится к тому факту, что они должны быть классифицированы как "нераздражающие" в тестах на раздражение кожи или глаз. Среди тестовых методов, доступных для этой цели, следует указать те, которые раскрыты в OECD Guideline N 404: "Acute Dermal Irritation/Corrosion", May 1981 и OECD Guideline N 405: "Acute Eye Irritation/Corrision" Feb. 1987, и проведены на кроликах. Классификацию можно провести в соответствии с описаниями в Official Journal of the European Communities, 257, 1983.

Второй состав отделочного покрытия в процессе прядения может содержать некоторое минимальное количество антистатического агента для придания волокнам достаточных антистатических характеристик, чтобы можно было прочесывать без проблем образования статического электричества, но он может также в зависимости от природы гидрофобного замасливателя, используемого на второй стадии отделки, также как и антистатический агент, используемый на первой стадии нанесения отделочного покрытия, не содержать антистатического агента.

Вязкость дисперсии отделочного покрытия зависит от размера диспергированных частиц или капелек. Небольшой размер частиц обычно приводит к низкой вязкости, что обеспечивает получение тонкого и равномерного покрытия компонент отделочного покрытия на поверхности волокон. Это, в свою очередь, обеспечивает получение волокон с однородными характеристиками трения между волокнами и волокном и металлом, что обеспечивает равномерную текстуризацию в процессе придания извитости и при последующем получении равномерных прочесов в процессе прочесывания. Конечным результатом является плотный нетканый материал с хорошей гидрофобностью. Однако важно отметить, что ультратонкие частицы, например с диаметром менее чем около 0,1 мкм, могут привести к увеличению вязкости. Поэтому размер частиц в дисперсиях для нанесения отделки в процессе формования должен быть предпочтительно в интервале 0,1-5 мкм, более предпочтительно 0,1-2 мкм.

Вообще средний размер диспергированных частиц должен быть значительно меньше диаметра волокон. Для типичных тонких волокон с диаметром, например, 15-20 мкм, это означает, что размер частиц в дисперсии отделочного состава должен быть, предпочтительно, самое большее около 5 мкм, более предпочтительно самое большее около 2 мкм, и более предпочтительно самое большее около 1 мкм. На практике средний размер частиц обычно должен быть по крайней мере примерно на один порядок величины меньше, чем диаметр волокон, хотя это зависит в некоторой степени от природы обоих материалов.

Нужный маленький размер частиц дисперсии можно получить двумя путями. Первый сводится к использованию относительно большого количества эмульгатора. Однако это нежелательно, так как приводит к проблемам увеличения гидрофильности, что по очевидным причинам нежелательно для гидрофобных волокон. Второй путь состоит в получении частиц маленького размера и он предпочтителен, который осуществляют с помощью механических средств в процессе получения дисперсий, например за счет использования гомогенизаторов, диспергирующих устройств с высоким сдвигом или за счет высокоскоростных смесителей.

Хотя желательно, чтобы количество эмульгатора сводилось к минимуму, эмульгирующие агенты необходимы для создания и сохранения стабильной дисперсии очень мелких диспергированных частиц (обычно средний размер составляет менее чем 2 мкм) или стабильной эмульсии капелек, и поэтому необходимы, как таковые, в ограниченных количествах. Поэтому эмульгаторы обычно присутствуют в количестве менее чем 10% вес., чаще менее чем около 8% вес., например 4-7% вес. В идеале количество эмульгатора должно быть насколько возможно малым, или даже его следует вовсе исключить. В последнем случае в отсутствии эмульгатора или при очень малом его количестве (например, менее чем 5% вес.) можно добавить такой антикоалесцентный агент, как лигниносульфат. Другая причина для поддержания количества эмульгатора насколько возможно малым состоит в том, что это помогает обеспечить необходимое обращение фаз (о фазовом обращении см. далее).

Эмульгатор не должен по очевидным соображениям быть особенно гидрофильным, и, очевидно, что он должен быть совместим с точки зрения электрического заряда с выбранным антистатическим агентом (агентами) и гидрофобным замасливателем (замасливателями). Подходящими эмульгаторами являются, например, сложные алкиловые эфиры жирных кислот, алкиловые амиды жирных кислот, алкилэфиры и этоксилированные длинноцепочечные спирты (жирные спирты). Более обычно предпочтительные эмульгирующие соединения содержат катионные группы с одной или двумя (предпочтительно, двумя) цепочками жирных кислот, например с 8-22 атомами углерода, обычно с 12-20 атомами углерода, и более обычно с 16-18 атомами углерода. Они могут быть насыщенными или ненасыщенными, хотя предпочтительны цепочки насыщенных жирных кислот. Коммерчески доступные продукты часто представляют собой смеси, содержащие эмульгирующие соединения с цепочками жирных кислот различной длины, например как в кокосовом масле, пальмовом масле и т.д.

Как было указано ранее, вязкость отделочных составов предпочтительна насколько можно более низкая. В частности, вязкость второго отделочного состава должна быть, предпочтительно, самое большее 7 мПа•сек, более предпочтительно самое большее 5 мПа•сек, более предпочтительно самое большее 3 мПа•сек, и наиболее предпочтительно самое большее 2 мПа•сек, что определяют, например, с помощью вискозиметра при 23oC и скорости сдвига 2,0 сек-1, используя вискозиметр Коуэтта.

Важно, что после нанесения отделочных покрытий, которые представляют собой дисперсии или эмульсии в воде, причем они образуют с водой непрерывную фазу, активное соединение в отделочном составе способно рассеиваться в равномерный слой на поверхности волокон. Для того чтобы это произошло, температура должна быть выше температуры плавления основного активного соединения в дисперсии, и достаточное количество воды должно испариться, чтобы вызвать обращение фаз. Обращение фаз может происходить перед приданием извитости с использованием пара или инфракрасного излучения в качестве источника тепла и должно происходить самое позднее в сушильной камере после придания извитости. Однако предпочтительно, чтобы обращение фаз происходило перед кримпированием, так это приводит к равномерному распределению компонентов отделки на ранней стадии, что означает, что трение волокно/металл будет постоянным для нитей, что приведет к равномерной текстуризации. Кроме того, это улучшает однородность прочесов в последующих операциях прочесывания, что в конечном счете приведет к улучшенным гидрофобным свойствам, в частности улучшит время проникновения для конечного нетканого полотна. Другим преимуществом обеспечения равномерно и высокой степени текстуризации является то, что это необходимое условие для высокоскоростного прочесывания.

К антистатическому агенту может быть добавлен противовспенивающий агент. Противовспенивающий агент является, например, силиконовым соединением, например диметилсилоксаном или полидиметилсилоксаном, и обычно его добавляют в количестве менее чем 1% вес., чаще менее чем 0,5% вес., например около 0,25% вес. Можно также использовать и другие противовспенивающие агенты не на силиконовой основе.

Характер процесса диктует некоторые ограничения на относительные количества любых восков, продуктов конденсации амидов жирных кислот или полидиорганосилоксанов, присутствующих в качестве гидрофобного замасливателя. Избыточное количество воска или продуктов конденсации амидов жирных кислот повысит трение между волокнами и особенно трение между волокнами и металлом, в камере для придания извитости, что приводит к увеличению выделения тепла и риску того, что нити могут сплавиться и разрушиться. Условия трения также будут вредными для высокоскоростного прочесывания. Важно, чтобы вызываемое за счет трения выделение тепла в процессе прочесывания было минимальным, в частности, при прочесывании с высокими скоростями. Избыточное количество полидиорганосилоксана уменьшает трение в камере для придания извитости и во время чесания. Волокна с избыточным количеством полидиорганосилоксана будут проскальзывать и их трудно будет вытягивать и прочесывать. Такие волокна трудно также текстурировать в камере для придания извитости, так как это требует некоторого минимального трения волокно/металл.

Аналогично, очевидно, что соображения гидрофобности диктуют определенные пределы соотношений между количеством антистатического агента, с одной стороны, и гидрофобного замасливателя - с другой стороны.

Состав для обработки в процессе формования в формовочном отделе (первый отделочный состав) поэтому должен быть таким антистатическим и замасливающим составом, чтобы быть насколько возможно гидрофобным. Для целей замасливания он может необязательно содержать гидрофобный замасливатель типа продуктов конденсации амидов жирных кислот. Если используют продукты конденсации амидов жирных кислот во втором составе отделки, предпочтительно, чтобы первый отделочный состав также включал продукты конденсации амидов жирных кислот.

"Гидрофобный замасливатель" выбирают из

i) продуктов конденсации амидов жирных кислот,

ii) углеводородных восков, и

iii) полидиорганосилоксанов.

Определения этих терминов подробно разъясняются далее. Однако следует отметить, что термин "гидрофобный замасливатель" относится к соединениям, которые оказывают влияние на трение [волокно/волокно и волокно/металл] волокон, и что "замасливатель" может также относиться к соединениям, в частности к воскам, которые повышают трение.

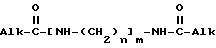

Термин "продукты конденсации амидов жирных кислот" относится к соединениям на основе моно- и диаминов, в частности

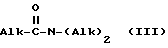

к соединениям общей формулы III:

и к соединениям общей формулы IV:

где каждый Alk независимо представляет линейную алифатическую алкильную или алкенильную группу, состоящую из 10-24 атомов углерода, или смеси более чем одной из таких групп,

n представляет целое число более 0, а

m представляет целое число более 0.

В соединениях формул III и IV Alk, в частности, представляет алкильную группу, содержащую 12-22 атома углерода, предпочтительно 14-20 атомов углерода, например 16-18 атомов углерода; n обычно равно 1-4, и m обычно равно 1-10.

Продукты конденсации амидов жирных кислот часто представляют собой смеси различных молекулярных весов, и алкильные цепи, обычно смесей природных жирных кислот, часто имеют различные длины цепей. Кроме того, такие соединения могут содержать небольшие количества непрореагировавших жирных кислот или аминов. Интервал температур плавления этих соединений отличается в зависимости от строения и молекулярного веса. Для целей настоящего изобретения предпочтительны температуры в интервале 40-100oC, в частности 60-90oC.

Углеводородные воски, используемые во втором составе отделочного покрытия настоящего изобретения, в частности, представляют парафиновый воск или микрокристаллический воск. Однако можно также использовать природные воски, например воски растительного или животного происхождения.

Парафиновый воск представляет собой смесь кристаллических углеводородов, которая при комнатной температуре является твердой и которую получают из легких нефтяных фракций, известных как "прессуемый парафиновый дистиллят".

Парафиновый воск обычно состоит, главным образом, из углеводородов с неразветвленной цепочкой и некоторого количества разветвленных углеводородов (изопарафинов). Микрокристаллический парафиновый воск, который также представляет собой смесь углеводородов, которые являются твердыми при комнатной температуре, получают из тяжелых нефтяных дистиллятов и остатков. Микрокристаллический парафин обычно состоит из, главным образом, разветвленных углеводородов (изопарафинов) и нафтенов (с большими боковыми цепями) наряду с небольшим количеством неразветвленных углеводородов и ароматических углеводородов.

Температуры плавления парафиновых восков обычно находятся в интервале 45 - 65oC, тогда как интервал для микрокристаллических восков составляет обычно около 50 -- 95oC. (температура отверждения углеводородных парафинов обычно примерно на 2o-3oC ниже температуры плавления).

В контексте настоящего изобретения термин "углеводородный воск" относится к парафиновым или микрокристаллическим воскам природного или синтетического происхождения, в частности к воскам с температурой плавления в интервале 40 - 120oC, например 40 - 90oC, что соответствует среднему молекулярному весу около 250-900 (по данным высокотемпературной газовой гельпроникающей хроматографии с использованием, например, трихлорбензола в качестве элюента, или по данным масс-спектрометрии), или к смесям восков, содержащим, в основном, парафиновые или микрокристаллические воски и с температурой плавления в вышеуказанном интервале. Хотя воск или смесь восков с относительно низкой температурой плавления (например, около 40 - 80oC) предпочтительны в способе настоящего изобретения для обеспечения легкости и равномерности распределения воска по поверхности волокна без использования слишком высоких температур, считается, однако, что воски и восковые смеси с более высокой температурой плавления, например вплоть до около 120oC, также пригодны для некоторых применений. Предпочтительные углеводородные воски имеют, в частности, температуру плавления в интервале 50 - 80oC, что соответствует среднему молекулярному весу в интервале около 400-800, например температуру плавления в интервале 55o-75oC. Для восков, температуры плавления которых лежат вне указанных интервалов, второе отделочное покрытие обычно наносят при температуре в интервале 25o-60oC, например 40o-55oC (волокна обычно имеют несколько более высокую температуру во время нанесения второго отделочного покрытия).

Так как воски обычно состоят из смесей различных углеводородов, это может быть и в случае восков, используемых в способе настоящего изобретения. Поэтому термин "воск" относится обычно к смеси восков различных типов, некоторые из более которых могут быть восками с более высоким или более низким молекулярными весами и указанными ранее температурами плавления, если только температуры плавления всей смеси попадают в указанные ранее интервалы.

Воск может также содержать некоторое количество "углеводородной смолы", т. е. частично сшитого углеводородного воска с относительно высокой температурой плавления, например вплоть до около 120oC. Углеводородные смолы получают синтетически за счет радикальной полимеризации углеводородных восков, содержащих ароматические углеводороды.

Для смесей восков, содержащих другие компоненты, нежели углеводородный воск с температурой плавления в интервале 40o-80oC, например углеводородный воск с более высокой температурой плавления или углеводородную смолу, количество таких других компонентов обычно составляет не более 40% вес. от смеси восков, предпочтительно не более 30% вес. смеси восков, и наиболее предпочтительно не более 20% вес. смеси восков.

Как было указано ранее, считается также, что в качестве компоненты восков на второй стадии нанесения отделки настоящего изобретения можно использовать воски растительного или животного происхождения. Хотя природные воски могут содержать различные компоненты, во многих из них основным компонентом являются углеводороды. Одним из представляющих интерес восков является пчелиный воск, который содержит смесь углеводородов, сложных моноэфиров, диэфиров и триэфиров, сложных гидроксимоноэфиров, сложных гидроксиполиэфиров, свободных кислот, сложных моноэфиров кислот и сложных полиэфиров кислот, а также небольшие количества неидентифицированных материалов.

Другие воски животного происхождения, представляющие интерес, получены в результате деятельности сверчков, саранчи и тараканов.

Воски различных видов растений содержат как основную часть углеводороды, главным образом в форме неразветвленных алканов с нечетным числом атомов углерода. Однако разветвленные алканы, также как и алкены, как сообщалось, вероятно присутствуют во многих растительных восках. Кроме того, некоторые растительные воски, такие как воск пальмы карнауба, содержат относительно небольшой процент неразветвленных алканов. Подобно воскам животного происхождения растительные воски также содержат различные количества других компонентов, включая сложные моно- и диэфиры, сложные гидроксиэфиры, сложные полиэфиры, первичные и вторичные спирты, кислоты, альдегиды, кетоны и т.д.

Природные воски, используемые для целей настоящего изобретения, должны иметь температуру плавления, которая лежит в указанном ранее интервале для углеводородных восков.

В соответствии с настоящим изобретением было обнаружено, что свойства трения между волокнами и между волокнами и металлом можно регулировать, и гидрофобные свойства можно улучшить, если состав второго отделочного покрытия содержит полидиорганосилоксановое (силиконовое) соединение. Таким образом, состав второго отделочного покрытия может необязательно содержать небольшое количество, например вплоть до 15% вес., предпочтительно менее 10% вес. , например 1-8% вес., обычно 2-5% вес., в расчете на полный вес активного компонента второго отделочного покрытия, силиконового соединения. Для волокон, предназначенных для использования в нетканых материалах, в которых желательна очень высокая степень гидрофобности, и для которых высокая скорость прочесывания не является критической или необходимой, содержание силиконовой компоненты может быть выше, например вплоть до 10% вес. или 15% вес. Однако уровни, например, вплоть до 20-25% вес. будут иметь тенденцию приводить к проскальзыванию волокон с очень низким трением между волокнами и металлом, и которые можно будет обрабатывать только, используя тщательно подобранные сочетания других компонентов состава отделки в процессе прочесывания.

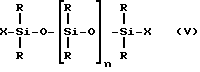

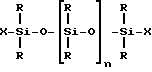

Полидиорганосилоксан является, в частности, полидиалкилсилоксаном общей формулы V:

где каждый R независимо представляет алкильную группу, содержащую 1-4 атома углерода, фенил или H,

n представляет целое число от 500 до 3000, а

X представляет ОН, метил, этил, H, O-метил или O-ацетил,

Предпочтительным полидиорганосилоксаном является полидиметилсилоксан.

Гидрофобные свойства волокон также можно выразить в терминах угла контакта между водой и поверхностью волокна. Волокна с характеристиками несмачиваемости имеют контактный угол более 90o (при измерении, например, с использованием метода Уилхелми (Wilhelmy) силы для смачиваемости отдельного волокна). Считается, что относительно менее гидрофобные волокна настоящего изобретения будут иметь угол контакта несколько больше 90o, тогда как сильно гидрофобные волокна имеют угол контакта, который приближается к 180o (контактный угол 180o является теоретическим максимумом для полного несмачивания).

Регулирования технологических характеристик производства волокон, т.е. трения между волокнами и между волокном и металлом, можно достичь за счет варьирования количества полидиорганосилоксана во втором отделочном покрытии. Волокна, полученные в отсутствии полидиорганосилоксана, будут иметь более сильное трение как между волокнами, так и между волокном и металлом.

Как было указано ранее, одним из основных преимуществ волокон настоящего изобретения является то, что они пригодны для высокоскоростного прочесывания, что и представляет особый интерес для полипропиленовых волокон. Так, волокна настоящего изобретения можно обработать до равномерных прочесов с высокой скоростью кардочесальной машины, например около 80 м/мин, обычно по крайней мере 100 м/мин, например по крайней мере 150 м/мин, и (конкретно для полипропиленовых волокон) во многих случаях по крайней мере 175 м/мин или даже 225 м/мин, или более. Скорость прочесывания, выбираемая в каждом случае, будет зависеть от таких факторов, как тип волокна (например, полипропилен, полиэтилен, двухкомпонентная смесь и т.д.) и характера нетканого полотна, которое нужно получить. Прочесывание обычно выполняют в процессе незамасленного прочесывания.

Полипропиленовые волокна настоящего изобретения, предпочтительно, можно прочесывать со скоростями по крайней мере 100 м/мин, предпочтительно 150 м/мин, более предпочтительно по крайней мере 200 м/мин, до получения прочесов, которые можно подвергнуть термосвязыванию в нетканый материал, в котором отношение прочности на разрыв в направлении движения полотна и прочности на разрыв в поперечном направлении составляет самое большее 7, предпочтительно самое большее 5 (способ определения указан далее). Двухкомпонентные полипропилен/полиэтиленовые волокна настоящего изобретения предпочтительно можно прочесывать со скоростью прочесывания по крайней мере 80 м/мин, предпочтительно 100 м/мин, до получения прочесов, которые можно подвергнуть термосвязыванию до получения нетканого материала, в котором отношение между прочностью на разрыв в направлении движения полотна в машине и прочностью на разрыв в поперечном направлении составляет самое большее 6. Полиэтиленовые волокна настоящего изобретения, предпочтительно, можно прочесывать со скоростью по крайней мере 80 м/мин, в прочесы, которые можно подвергнуть термосвязыванию до получения нетканого материала, в котором отношение между прочностью на разрыв в направлении движения полотна в машине и прочностью на разрыв в поперечном направлении составляет самое большее 5. Во всех случаях отсутствие ориентировки волокон в прочесах, выраженное как отношение между двумя прочностями на разрыв, должно быть как можно ближе к 1.

Прочности различных нетканых материалов можно сравнить, пользуя так называемый показатель связываемости, который компенсирует различия в ориентации волокон и который рассчитывают, как указано далее, на основании прочностей разрыва нетканого материала, определенных в направлении движения в машине и в поперечном направлении. Стандартизованный тест прочесывания для определения прочности на разрыв нетканого материала осуществляют следующим образом.

Из около 95-105 кг волокон получают прочесы весом по крайней мере по 15 кг, с удельным весом 20-25 г/м2 прочесов за счет прочесывания с выбранной скоростью при оптимальной настройке валиков в отношении однородности прочесов. Затем эти прочесы термосвязывают, причем отдельные прочесы термосвязывают при различных температурах с интервалом обычно 2oC в диапазоне температур, выбранном в соответствии с типом волокон. Для полипропиленовых волокон получают прочесы с удельным весом около 20 г/м2 за счет термосвязывания при температурах в интервале 145o-157oC, используя давление каландра 64 ньютон/мм и при типичной скорости прочесывания 100 м/мин. Для полиэтиленовых волокон получают прочесы с удельным весом около 25 г/м2 за счет термосвязывания при температуре в интервале 126o-132oC, при давлении каландра 40 ньютон/мм и типичной скорости прочесывания 80 м/мин. Для двухкомпонентных волокон с полипропиленовой серединой и полиэтиленовой оболочкой получают прочесы с удельным весом 20 г/м2 за счет термосвязывания при температурах в интервале 137 -147oC, при давлении каландра 40 ньютон/мм и типичной скорости прочесывания 80 м/мин. Затем определяют прочность на разрыв для прочесов в направлении движения в машине и в поперечном направлении, причем измерения осуществляют в соответствии с тестом, рекомендованным EDANA: Nonwovens Tensile Strength (Тесты на прочность для нетканых материалов), 20 февраля 1989, которые основаны на ISO 9073-3: 1989 ("Определение прочности на разрыв и удлинения"); однако для целей настоящего изобретения относительная влажность составляла величину между 50% и 65%. И, наконец, показатель связываемости рассчитывают для каждой из температур связывания, причем показатель связываемости определяют как корень квадратный из произведения прочности в направлении движения в машине и в поперечном направлении. Для получения стандартного показателя связываемости для стандартного нетканого материала с удельным весом 20 г/м2 (BJ20) рассчитанный показатель связываемости для данного образца умножают на 20 и делят на фактический удельный вес в г/м2, тем самым компенсируя тот факт, что прочность нетканого полотна зависит от удельного веса.

Для волокна на основании полипропилена показатель связываемости (BJ20) должен быть по крайней мере 15 ньютон/5 см, когда прочесывание осуществляют со скоростью 100 м/мин, и предпочтительно по крайней мере 17 ньютон/5 см, когда прочесывание осуществляют со скоростью по крайней мере 150 м/мин.

Для волокон на основании полиэтилена показатель связываемости (BJ20) должен быть по крайней мере 7 ньютон/5 см при прочесывании со скоростью 80 м/мин, и предпочтительно по крайней мере 10 ньютон/5 см при прочесывании со скоростью 80 м/мин.

Для двухкомпонентных волокон, состоящих из середины и оболочки, в которых середина - на основе полипропилена, а оболочка - на основе полиэтилена, показатель связываемости (BJ20) должен быть по крайней мере 8 ньютон/5 см при прочесывании со скоростью 80 м/мин, и предпочтительно по крайней мере 10 ньютон/5 см при скорости 80 м/мин.

Вязкости составов для отделочных покрытий в процессе формования можно определить с помощью вискозиметра Брукфильда модель LVT DV11, снабженного UL-адаптором. Это вискозиметр кюветного типа (концентрический цилиндр), и даже низкую вязкость отделочных покрытий можно определять при различных степенях сдвига. Вязкость определяют при температуре 23oC и степени сдвига 2,0 сек-1.

Гидрофобные свойства нетканых материалов, полученных из волокон настоящего изобретения, можно тестировать в соответствии с различными методами. Они включают тест на отталкивание (на репеллентность), тест на определение времени абсорбции, тест на определение времени проникновения жидкости и тест на стекание. Тест на определение времени абсорбирования жидкости можно также использовать для определения гидрофобных свойств волокон, как будет указано далее.

Тест на репеллентность осуществляют в соответствии с рекомендованным EDANA тестом для определения репеллентности нетканых материалов (N 120.1-80), выдерживая образцы в течение по крайней мере 2 часов при температуре 23oC и относительной влажности 50%. Этот тест включает определение давления (выраженного в см водного столба), необходимого для проникновения воды через нетканый материал при увеличивающемся давлении воды. Короче, образец нетканого материала круглого сечения с нужным удельным весом (обычно около 22 г/см2) и диаметром 60 мм испытывают давлением столба воды, вес которого возрастает со скоростью 3 см/мин, и репеллентность нетканого материала определяют, как вес столба воды в тот момент, когда третья капля воды проходит через образец.

В вышеуказанном тесте на репеллентность нетканые материалы, содержащие волокна настоящего изобретения, должны демонстрировать репеллентность по крайней мере 1,5 см. Для нетканых материалов, полученных из волокон со средней степенью гидрофобности, репеллентность должна составлять по крайней мере 2,5 см, обычно по крайней мере 3,0 см. Для нетканых материалов, содержащих высоко гидрофобные волокна, репеллентность должна быть по крайней мере 3,5 см, более предпочтительно по крайней мере 4,0 см, например по крайней мере около 5,0 см.

Другим подходящим тестовым способом определения гидрофобных свойств нетканых материалов является тест на время впитывания жидкости в соответствии с рекомендуемым EDANA тестом для абсорбции неткаными материалами (N 10.1-72). Этот тест включает определение времени, необходимого для полного смачивания полоски образца (5 г), свободно скрученной в цилиндрической проволочной корзинке (3 г), и падающей на поверхность жидкости (обычно воды) с высоты 25 см. Нетканые образцы для использования в этом тесте для целей настоящего изобретения выдерживают по крайней мере 2 часа при температуре 23oC и относительной влажности 50%.

Вышеописанный тест на впитывание жидкости можно использовать с некоторыми незначительными изменениями для определения гидрофобных свойств волокон. Для определения поглощающей способности волокон образцы прочесов с удельным весом примерно 10 г/м2 получают из волокон, подлежащих тестированию, за счет прочесывания со скоростью 15 м/мин, и образцы весом 5 г вырезают затем из прочесов. Остальную часть теста проводят в соответствии с тестовой процедурой EDNA (N 10.1-72). При тестировании либо нетканого материала, либо волокон время впитывания определяют как временной интервал от момента, когда проволочная корзинка, содержащая образец нетканого материала или волокна, достигает жидкости, до того момента, когда образец полностью исчезает под поверхностью жидкости.

В вышеописанной тестовой процедуре для определения поглощающей способности в воде время смачивания (т.е. время впитывания) для образца гидрофобного волокна должно быть по крайней мере около 1 часа, предпочтительно по крайней мере около 2 часов, более предпочтительно по крайней мере около 4 часов. Для высоко гидрофобных волокон время смачивания должно быть по крайней мере около 24 часов.

Следующим тестом для определения гидрофобных свойств нетканых материалов является тест для времени проникновения жидкости (EDANA рекомендуемый тест: время проникновения жидкости через нетканый материал покрытия (симулирует урину), N 150.2-93). В этом тесте определяют время, необходимое для известного объема жидкости, чтобы проникнуть через нетканый материал. Жидкость наливают на поверхность тестового куска нетканого покрывного материала с краями, загнутыми вверх, который находится в контакте с расположенной под ним стандартной абсорбентной прокладкой. Тест предназначен для того, чтобы сравнить время проникновения для различных нетканых покровных материалов.

Образцы нетканого материала для целей настоящего изобретения выдерживают по крайней мере в течение 2 часов при температуре 23oC и относительной влажности 50%. 5 мл тестового раствора (0,9% водный раствор NaCl, "симулирующий урину") выливают на образец (обычно с удельным весом 22 г/м2) и определяют промежуток времени, необходимый жидкости для проникновения через нетканый материал, с помощью электронного устройства. В тесте на проникновение жидкости нетканый материал по способу настоящего изобретения должен иметь время проникновения по крайней мере около 20 секунд, предпочтительно по крайней мере около 60 секунд, более предпочтительно по крайней мере 120 секунд. Для нетканых материалов, содержащих высокогидрофобные волокна, время проникновения составляет предпочтительно по крайней мере около 5 минут.

Гидрофобность нетканых материалов можно еще определить, оценивая процент стекания в соответствии со следующей процедурой:

Стекание определяют, используя "синтетическую урину" (68-72 дин/см; 19,4 г мочевины, 8 г NaCl, 0,54 г MgSO4 (безводный), 1,18 г CaCl2•6H2O, 970,9 г деминерализованной воды). Тест включает выливание 25 мл тестовой жидкости в 3,75 сек на тестовый материал (31 см в направлении движения в машине и 14 см в поперечном направлении), содержащий верхний слой нетканого поверхностного материала и нижний слой фильтровальной бумаги, причем тестовый материал помещают под углом 10 градусов от горизонтального направления, а лоток-сборник помещают под нижним концом тестового материала. Поверхностный материал помещают в направлении движения в машине, причем края загибают вверх. Процент стекания определяют как количество тестовой жидкости, собравшейся в лотке-сборнике, выраженное в процентах от исходных 25 мл жидкости. Гидрофобный нетканый материал с хорошей гидрофобностью дает в этом способе определения по крайней мере 95%. Для материалов с превосходными гидрофобными свойствами процент стекания предпочтительно составляет по крайней мере 98%, и может быть даже 99% и более (что практически соответствует 0% проникновения). В дополнение к гидрофобности волокон, используемых в способе настоящего изобретения для получения нетканых материалов, процент стекания также до некоторой степени зависит от веса материала, причем более плотные материалы дают несколько более высокий процент стекания, причем вышеуказанный процент стекания основан на нетканых материалах с удельным весом 20 г/м2.

Примеры

Волокна и нетканые материалы получают следующим образом:

Полиолефиновое сырье (полипропилен) формуют в волокна за счет обычного формования (длинное формование), используя скорости формования 1500-2000 м/мин, в результате чего получают пучок из нескольких сотен нитей. После резкого охлаждения воздухом нити обрабатывают с помощью скользящего (lick) валика первым составом отделочного покрытия, содержащим указанный ранее антистатический агент.

Дисперсию первого отделочного покрытия получают, вначале смешивая соответствующие смеси Novostat 1105 или Beistat ZXO (от CHT R. Beitlich, GmbH, Germany) или соответствующие смеси Silastol VP33G213/1 или VP33G213/2 (от Schill and Seilasher GmbH, Germany) в различных соотношениях. Количество (активного ингредиента в расчете на вес волокон) наносимого на этой стадии несколько меняется, но обычно наносят около 0,06-0,11% Novostat или Beistat продуктов и около 0,12-0,16% VP33G213 продуктов. Кроме того, около 0,07-0,12% гидрофобного замасливателя (Novolub 2440 или Beilub 6993, CHT R. Beitlich GmbH, Germany) наносят при первом отделочном покрытии в ряде случаев, а в примере 10 около 0,20% гидрофобного замасливателя Beilub 6995 (CHT R. Beitlich GmbH, Germany) наносят при первом отделочном покрытии.

Продукты Novostat/Beistat содержат, главным образом, соль четвертичного аммония с концевыми группами, функционализированными амидами жирных кислот. Они соответствуют соединениям, охватываемым общей формулой I, приведенной ранее, где Z1 и Z2 представляют Alk-CONH-. Противоионом в этих продуктах является ацетат. Основная разница между этими продуктами состоит в их pH, причем pH Beistat составляет 5-6, а у Novostat это значение равно 4 при активной концентрации 10%.

Продукты VP33G213 каждый содержат два катионных антистатических агента, оба из которых являются солями четвертичного аммония с концевыми группами, функционализированными амидами жирных кислот, соответствующими соединениям, охватываемым общей формулой I (см. ранее), где Z1 и Z2 представляют либо Alk-CONH-, либо (Alk)2-N-. Используют различные противоионы, включая ацетат, хлорид и метасульфат.

Следует отметить, что все антистатические продукты в действительности являются смесями продуктов, часть из которых может оказаться не полностью прореагировавшей в процессе конденсации.

Продукты Novolub/Beilub содержат, главным образом, продукты конденсации амидов жирных кислот, соответствующие соединениям, охватываемым общей формулой IV (см. ранее), причем температура плавления конденсата составляет величину около 80oC. Основная разница между двумя продуктами состоит в размерах их частиц, причем Novolub имеет средний размер частиц около 3-8 мкм, тогда как Beilub имеет субмикронный (менее 1 мкм) средний размер частиц. Продукт Beilub имеет pH 5-6, Novolub имеет pH около 4-5 при 10% концентрации активного компонента.

В сравнительных примерах 1 и 3 антистатический агент является анионным и состоит из нейтрализованных C16-C18 спиртом сложных эфиров фосфорной кислоты, основная часть которых состоит из нейтрализованного стеариловым спиртом сложного эфира фосфорной кислоты (Silastol 203, Shill and Seilacher GmbH, Germany).

Нити растягивают вне линии в двухстадийном процессе, используя сочетание горячих валиков и печи с горячим воздухом, при температуре в интервале 115 -135oC. Отношения вытяжки обычно находятся в интервале от 1,05:1 до 1,5:1. Затем вытянутые нити обрабатывают (с помощью скользящих валиков) различными составами второго отделочного покрытия. Вторые отделочные покрытия представляют собой водные дисперсии, содержащие различные количества гидрофобных замасливателей, и в некоторых случаях катионные антистатические агенты. В двух примерах (3 и 8) состав второго отделочного покрытия содержит также полидиметилсилоксан (силикон).

Для гидрофобных замасливателей типа продуктов конденсации амидов жирных кислот (примеры 2,4,5,8,9 и 10) дисперсии (если только нет других указаний) получают, используя соответствующие смеси Novolub 2440, Beilub 6993 или Beilub 6995. В составе примера 2 содержится Novostat 1105. В примере 8 Beilub 6993 смешивают с катионным эмульгированным полидиметилсилоксаном в форме соответствующей смеси ZVP73 (CHT R. Beitlich GmbH, Germany), а в примере 3 полидиметилсилоксан присутствует в форме соответствующих смесей Silastol 5072 (Schill and Seilacher, GmbH, Germany). Типичное количество гидрофобного замасливателя (и любого антистатического агента), наносимого во втором отделочном покрытии, составляет 0,15-0,35% вес. в расчете на вес волокон.

Для гидрофобных замасливателей типа восков (примеры 6 и 7) дисперсии приготавливают, используя соответствующие смеси VP33G216 в качестве восковой компоненты, которую в некоторых случаях смешивают с VP33G213/2 в качестве антистатического агента (все от Schill and Seilacher, GmbH, Germany).

Типичное количество наносимой восковой компоненты (и любого антистатического агента) составляет около 0,5% вес. от веса волокон. Сама восковая компонента представляет собой смесь углеводородных восков, содержащую, главным образом, линейные насыщенные углеводородные воски с температурами плавления 55oC и средним молекулярным весом около 500.

Затем нити кримпируют (придают им извитость) в камере для придания извитости, а затем отжигают в печи при температуре около 120oC для уменьшения напряжения волокон во время процесса термосвязывания и для того, чтобы дать возможность гидрофобным компонентам второго отделочного покрытия равномерно распределиться на поверхности нитей. Затем штапельные волокна получают, нарезая нити на отрезки требуемой длины.

Все волокна были пропиленовыми с тониной 2,2-2,4 денье в примерах 1-9 и 1,7 денье в примере 10, прочность волокон составляла 1,8-2,1 сНьютон/денье и удлинение при разрыве 350-420%, длина отрезков была 41 или 45 мм. Тонину отделанных волокон определяют в соответствии с DIN 53812/2, удлинение при разрыве и прочность волокон определяют в соответствии с DIN 53816, а частоту изгибов определяют в соответствии с ASTM D 3937-82.

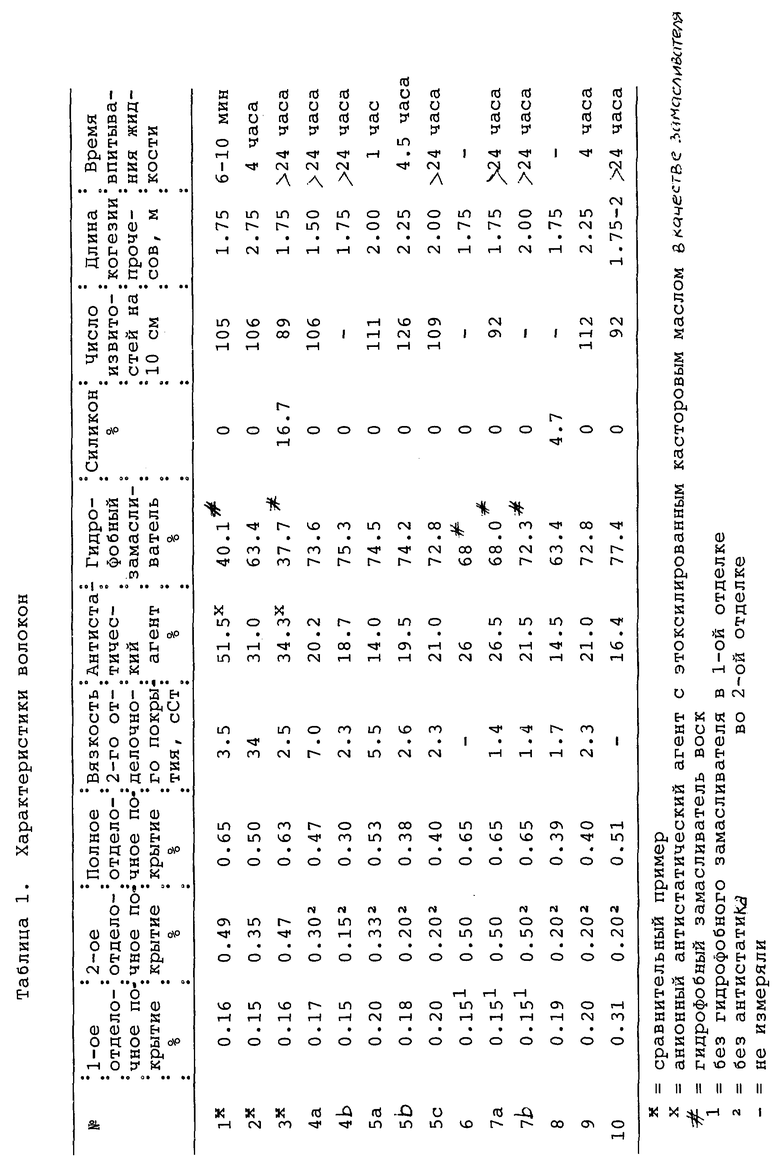

Нетканые материалы получают из различных волокон, прочесывая с различной скоростью и термически связывая прочесы при различных температурах (см. таблицу 2). Для каждого из образцов нетканых материалов определяют прочность на разрыв и удлинение как в направлении движения в машине, так и в поперечном направлении, как было указано ранее (например, используя рекомендуемый EDANA тест), и показатель связываемости рассчитывают, как указано ранее, на основании измерений прочности на разрыв. Для целей сравнения показатели связываемости превращают, как было указано ранее, в показатели для стандартного нетканого материала с удельным весом 20 г/м2 (BJ20). Кроме того, определяют процент отекания, проникновения и репеллентность, причем используют методики, описанные ранее.

Прочесываемость, т. е. пригодность волокон к прочесыванию, определяют, используя простой тест когезии прочесов. Этот тест осуществляют, определяя длину, которую тонко прочесанные прочесы с удельным весом примерно 10 г/м2 могут выдержать в практически горизонтальном положении перед тем, как они разрываются под действием собственного веса, причем длину прочесов увеличивают со скоростью около 15 м/мин. Это осуществляют, отводя прочесы с кардочесальной машины в горизонтальном направлении со скоростью 15 м/мин, что и является скоростью прочесывания для этого теста.

Высокая прочесываемость является результатом высокого трения волокно/волокно, что обеспечивает большую длину когезии прочесов. Трение между волокнами зависит от таких факторов, как состав второго отделочного покрытия и степень текстуризации, а также от того, как осуществляют эту текстуризацию. Трение между волокнами и металлом также является важным для прочесываемости фактором; если оно слишком велико или слишком низко, волокна будет трудно перемещать через карбочесальную машину.

Полиолефиновые волокна, которые хорошо приспособлены для прочесывания, обычно способны выдержать около 1,5 м или более, например 1,5-2,5 м, в вышеуказанном тесте на определение длины когезии прочесов. Волокна, предназначенные для высокоскоростного прочесывания, предпочтительно должны быть способны выдержать несколько больше, например по крайней мере 2,0 м.

В приведенной далее таблице представлены свойства ряда различных волокон, полученных описанным выше способом, наряду со свойствами нетканых материалов, полученных из этих волокон.