Предлагаемая установка относится к испытательному оборудованию и, в частности к машинам для испытаний на механическую и фрикционную усталость образцов из различных материалов.

Известна машина для испытаний на усталость образцов при чистом изгибе в одной плоскости (Серенсен С.В., Гарф М.И., Козлов Л.А. Машины для испытания на усталость. -М. : Машгиз-1957. -с. 29-30. -фиг 27). В этой машине концы плоского образца жестко закреплены в двух одинаковых стойках, одна из которых шарнирно связана с консольным динамометром, а другая - с качающимся рычагом. Колебания системы возбуждаются кривошипным механизмом через шатун и шарнир правой стойки. Вся нагружаемая система связана со станиной жестким основанием динамометра и шарнирной опорой качающегося рычага. При вращении кривошипного механизма происходит перемещение шатуна и поворот рычага, закрепленного шарнирно. При этом увеличивается расстояние между шарнирами стоек, в которых закреплен образец. Таким образом происходит нагружение испытуемого образца.

Недостатком данной схемы является невозможность изучения совместного действия усталости и поверхностного износа на долговечность образцов.

Наиболее близким к предлагаемому устройству является машина для испытаний на механическую усталость при чистом изгибе (Бледнова Ж.М. Методика определения характеристик упругопластического деформирования в условиях воздействия агрессивных сред// 5 Всесоюзный симпозиум "Малоцикловая усталость - критерии разрушения и структура материалов". Тезисы докладов и сообщений. Часть 2. - Волгоград.-1987.-с. 211-213). В этой машине образец закреплен в захватах рычагов динамометра, один из них закреплен на станине при помощи шарнира. Второй рычаг с помощью подшипника крепится к ползуну, совершающему возвратно-поступательное движение. При перемещении ползуна рычаги поворачиваются на одинаковые углы по отношению к первоначальному положению. При этом образец нагружается изгибающим моментом, который одинаков для всех поперечных сечений.

Недостатком этой машины является невозможность изучения совместного действия усталости и поверхностного износа на долговечность образцов.

Задачей изобретения является обеспечение возможности изучения совместного действия усталости и поверхностного износа на долговечность образцов.

Поставленная задача решается предлагаемым устройством. Оно состоит из двух основных частей: механизма усталостного нагружения и системы фрикционного нагружения. В состав механизма усталостного нагружения входят два рычага динамометра, один из которых закреплен на станине с помощью шарнира, а второй - через подшипник соединен с ползуном, совершающим возвратно-поступательные движения. Система фрикционного нагружения состоит из следующих основных частей:

- двух горизонтальных рычагов, шарнирно связанных со станиной, один из которых располагается над испытуемым образцом, а другой ниже испытуемого образца;

- двух контробразцов, закрепленных на горизонтальных рычагах с возможностью вращения вокруг осей, которые находятся в плоскости движения рычагов динамометра;

- подвесов и грузов, расположенных на краях горизонтальных рычагов.

При работе машины происходит циклическое деформирование образца, а также взаимное перемещение образца и контробразцов, которые закреплены на горизонтальных рычагах и прижимаются к поверхности образца грузами. Это приводит к износу поверхности образца и развитию усталостных повреждений в его объеме. Таким образом обеспечивается возможность изучения совместного действия усталости и поверхностного износа на долговечность образцов.

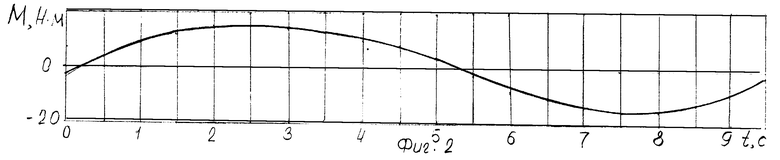

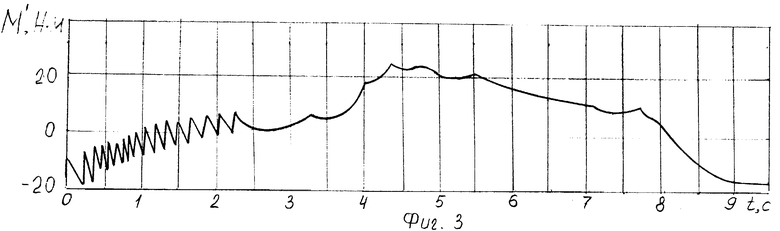

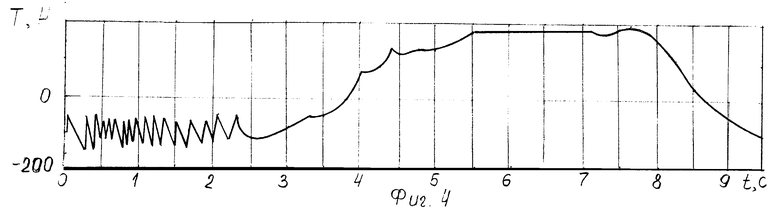

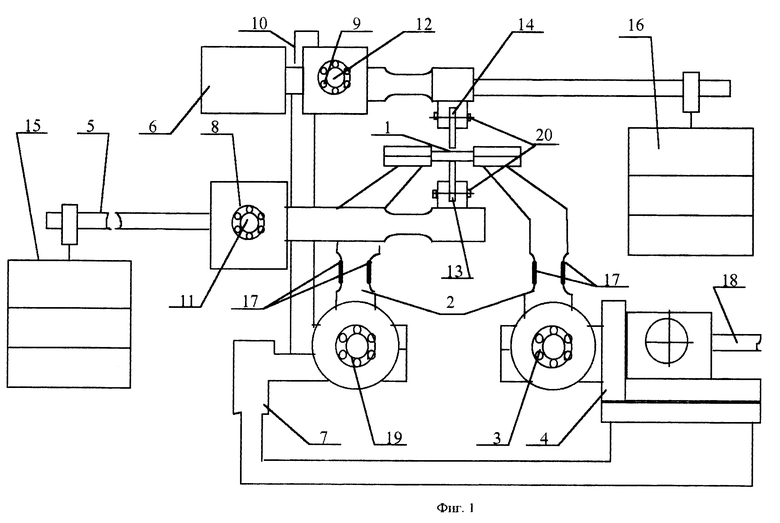

На фигуре 1 приведена схема предлагаемой установки. Здесь 1 - образец, 2 - рычаги динамометра, 3 - подшипник, 4 - ползун, 5 и 6 - горизонтальные рычаги, 7 - станина, 8 и 9 - подшипниковые узлы, 10 - кронштейн, 11 и 12 - оси, 13 и 14 - контробразцы, 15 и 16 - грузы, 17 - тензодатчики, 18 - шатун, 19 - подшипник, 20 - ось. На фигуре 2 приведена зависимость изменения изгибающего момента в поперечном сечении образца от времени при отсутствии трения. На фигуре 3 приведено изменение изгибающего момента при наличии трения. На фигуре 4 приведена зависимость изменения сил трения за один цикл нагружения.

Испытанию подвергались образцы прямоугольного поперечного сечения с размерами сторон 10х5 мм и длиной рабочей части 30 мм. В предлагаемом устройстве (фиг. 1) образец 1 закреплен в захватах рычагов динамометров 2, один из которых закреплен на станине с помощью шарнира. Второй рычаг через подшипник 3 закреплен к ползуну 4, совершающему возвратно-поступательное движение. Узел трения состоит из горизонтальных рычагов 5 и 6. Они шарнирно связаны со станиной 7 при помощи подшипниковых узлов 8 и 9, кронштейна 10 и осей 11 и 12. Контробразцы 13 и 14, предназначенные для создания контактной нагрузки на поверхности испытываемого образца, закреплены на горизонтальных рычагах с возможностью поворота вокруг осей 20, что обеспечивает самоустановку контробразцов во время испытаний и равномерный износ поверхности образцов по поперечному сечению. Изменение величины контактной нагрузки осуществляется изменением массы грузов 15 и 16.

В начале испытаний образец 1 крепится в захватах рычагов динамометра 2. В процессе работы образец совершает плоскопараллельное движение по отношению к неподвижной станине 7. Один его конец, закрепленный в захвате правого рычага, совершает вращательное движение относительно оси подшипника 19, а другой его конец вместе с захватом левого рычага - поступательное движение вместе с ползуном и вращательное относительно оси подшипника 3. За счет этого сложного движения происходит взаимное перемещение испытываемого образца 1 и контробразцов 13 и 14. Это вызывает циклическое изменение изгибных напряжений в поперечном сечении испытываемого образца и износ его поверхности, за счет чего обеспечивается возможность изучения совместного действия усталости и поверхностного износа на долговечность образцов.

Предлагаемая установка позволила получить:

- усталостную долговечность образцов при различных контактных нагрузках и различной асимметрии цикла усталостных напряжений;

- коэффициенты трения скольжения.

Испытания образцов из стали 30ХГСА в закаленном состоянии при использовании контробразцов из сплава Р6М5 при двухстороннем нагружении показали, что при нагрузке 50 кг на каждый индентор образец проработал 1073 циклов, а при нагрузке 10 кг - 3500. При испытании образца без трения наработка до разрушения составила 2732 цикла. Полученные данные свидетельствуют о существенном влиянии контактной нагрузки на долговечность образцов.

Коэффициенты трения определялись с использованием тензодатчиков 17, наклеенных на захватах рычагов динамометра. Они были соединены по мостовой схеме и подключены к усилителю тензометрических сигналов ПА-1. При деформации захватов динамометра происходит изменение сопротивления тензодатчиков и возникает разность потенциалов в мостовой схеме. Эта разность потенциалов усиливалась прибором ПА-1 и регистрировалась универсальным двухлучевым осциллографом С1-74. Фотографирование с экрана осциллографа производилось фотоаппаратом Зенит 19 при однократном режиме запуска развертки А и полностью открытом затворе. Синхронизация работы развертки осуществлялась от внешнего источника постоянного тока, напряжением 12 В. Синхронизирующий сигнал подавался на вход осциллографа при трех определенных углах поворота кривошипа, что позволило последовательно записать изменение напряжения за полный цикл работы установки. Показания осциллографа расшифровывались по предварительно полученной тарировочной характеристике, представляющей зависимость возникающей разности потенциалов в мостовой схеме от величины приложенного изгибающего момента. Вначале производили запись разности потенциалов при отсутствии трения на поверхности испытываемого образца (фиг. 2). На втором этапе проводили запись дисбаланса при наличии трения на поверхности испытываемого образца (фиг. 3). Зависимость изменения силы трения во времени за один цикл получали вычитанием значений диаграммы, приведенной на фиг. 2, из соответствующих значений диаграммы, изображенной на фиг. 3. Среднее значение силы трения было получено путем деления площади, ограниченной кривой, изображенной на фиг. 4, на длину этой кривой. Сила трения покоя определялась по максимальному значению ординаты фиг. 4.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для определения усталостно-фрикционных свойств материалов | 2020 |

|

RU2743496C1 |

| Устройство для испытания на трение при исследовании фреттинг-усталости | 1990 |

|

SU1797000A1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ ОБРАЗЦОВ НА ИЗГИБ | 2014 |

|

RU2568333C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ НА ТРЕНИЕ И ИЗНАШИВАНИЕ СОПРЯЖЕНИЙ ТИПА ВАЛ - ВТУЛКА | 1999 |

|

RU2173846C2 |

| Установка для испытания образцов на усталость | 2016 |

|

RU2624595C1 |

| НАГРУЖАЮЩЕЕ УСТРОЙСТВО К МАШИНЕ ДЛЯ ИСПЫТАНИЙ НА ТРЕНИЕ И ИЗНОС | 1997 |

|

RU2127425C1 |

| УСТРОЙСТВО ДЛЯ ИССЛЕДОВАНИЯ ТРИБОТЕХНИЧЕСКИХ ХАРАКТЕРИСТИК МАТЕРИАЛОВ | 2015 |

|

RU2600080C1 |

| Устройство для изучения коррозионно-усталостного разрушения металлов и сплавов в ходе механических испытаний в жидком электролите | 2019 |

|

RU2725108C1 |

| Способ определения стойкости поверхности к фреттинг-усталости | 1991 |

|

SU1810794A1 |

| Устройство для испытания на трение и износ материалов | 1989 |

|

SU1649387A1 |

Машина предназначена для использования при изучении совместного действия усталости и поверхностного износа на долговечность образцов. Машина состоит из двух основных частей: механизма усталостного нагружения и системы фрикционного нагружения. В механизм усталостного нагружения входят два рычага динамометра, один из которых закреплен на станине с помощью шарнира, а второй через подшипник соединен с ползуном, который совершает возвратно-поступательные движения. Система фрикционного нагружения состоит из двух горизонтальных рычагов, закрепленных шарнирно, один из которых располагается над испытуемым образцом, а другой ниже испытуемого образца, двух контробразцов, закрепленных на горизонтальных рычагах с возможностью вращения вокруг осей, которые находятся в плоскости движения рычагов динамометра, подвесов и грузов, расположенных на краях горизонтальных рычагов. Обеспечивается возможность изучения совместного действия усталости и поверхностного износа на долговечность образцов. 4 ил.

Машина для испытаний на фрикционно-механическую усталость преимущественно плоских образцов при чистом изгибе в одной плоскости, состоящая из рычагов динамометра, один из которых закреплен на станине с помощью шарнира, а второй рычаг с помощью подшипника присоединен к ползуну, совершающему возвратно-поступательное движение, отличающаяся тем, что машина дополнительно содержит систему фрикционного нагружения поверхности образцов, которая состоит из двух горизонтальных рычагов, шарнирно связанных со станиной, один из которых расположен над испытуемым образцом, а другой - ниже испытуемого образца, двух контробразцов, закрепленных на горизонтальных рычагах с возможностью поворота вокруг осей, которые находятся в плоскости движения рычагов динамометра, подвесов и грузов, расположенных на краях горизонтальных рычагов.

| УСТАНОВКА ДЛЯ УСТАЛОСТНЫХ ИСПЫТАНИЙ ОБРАЗЦОВ | 1991 |

|

RU2051361C1 |

| УСТАНОВКА ДЛЯ УСТАЛОСТНЫХ ИСПЫТАНИЙ ОБРАЗЦОВ МАТЕРИАЛОВ | 1991 |

|

RU2047146C1 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ ОБРАЗЦОВ МАТЕРИАЛА НА УСТАЛОСТЬ ПРИ ИЗГИБЕ | 1992 |

|

RU2017121C1 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ ОБРАЗЦОВ МАТЕРИАЛОВ НА ТРЕНИЕ | 1991 |

|

RU2047159C1 |

| US 4802365 A, 07.02.89 | |||

| ПРОИЗВОДНЫЕ ПИРАЗОЛА, СПОСОБЫ ИХ ИСПОЛЬЗОВАНИЯ, ГЕРБИЦИДНАЯ КОМПОЗИЦИЯ И СПОСОБ БОРЬБЫ | 1991 |

|

RU2137761C1 |

Авторы

Даты

1999-10-20—Публикация

1998-04-06—Подача