Изобретение относится к буровой технике, а именно к опорам шарошечных долот для бурения скважин.

Известен способ сборки опоры типа АУ серийного шарошечного долота, включающий два радиальных подшипника скольжения и один замковый подшипник, при котором детали, изготовленные с размерами в пределах допусков, берутся для сборки случайным образом. При этом шарошка устанавливается на цапфе лапы на радиальных подшипниках скольжения и закрепляется на ней с возможностью вращения замковым подшипником [Шарошечные долота и бурильные головки: Каталог /П.И.Сопин, Р.М.Богомолов, Ю.Г.Михайлин и др. - М.: ЦИНТИХИМНефтемаш, 1990. - С.54-55].

Недостатком опор, собранных таким способом, является высокая дисперсия показателей их стойкости, которые существенно снижают среднюю стойкость долот. Экспериментально установлено, что одной из основных причин раннего отказа подшипников скольжения опор типа АУ является изнашивание схватыванием из-за неравномерного нагружения поверхностей скольжения, которое обусловлено наличием перекоса оси шарошки относительно оси цапфы в их рабочем положении. Основными факторами, влияющими на величину и направление перекоса оси шарошки относительно оси цапфы являются сочетания размеров поверхностей скольжения на цапфе и в шарошке большого (БПС) и малого (МПС) подшипников скольжения и эксцентриситет поверхности МПС относительно поверхности БПС в вертикальной плоскости цапфы. Критические значения угла перекоса составляют ± 50 • 10-5 рад в случае бурения винтовым забойным двигателем и ± 70 • 10-5 рад в случае бурения ротором. Моделирование случайной сборки деталей долот диаметром 215,9 мм, изготовленных в пределах допуска, показало, что углы перекоса с вероятностью 0,95 могут принимать значения от -101 • 10-5 до 158 • 10-5 рад, т.е. существенно превышать допустимые.

Известен способ сборки с применением групповой взаимозаменяемости деталей, позволяющей повысить точность сборки, а именно уменьшить дисперсию зазоров в конкретном подшипнике [Прогрессивная технология сборки нефтепромысловых машин и оборудования/ С.Г.Султанов, А.Я. Райхель, М.Е.Листенгартен и В. В. Страхов. - М.: Машиностроение. - 1975. -С.34-40]. В соответствии с этим способом детали группируются по значениям действительных размеров, а применительно к опорам АУ по значениям диаметров поверхностей скольжения шарошек и цапф.

Недостатком этого метода является то, что он позволяет повысить точность сборки каждого отдельного подшипника опоры, но это не оказывает существенного влияния на угол перекоса оси шарошки относительно оси цапфы в их рабочем положении.

Изобретение решает техническую задачу повышения стойкости опор шарошечных долот за счет ограничения угла перекоса оси шарошки относительно оси цапфы при их рабочем положении в пределах, безопасных по отношению к изнашиванию подшипников скольжения схватыванием.

Вышеназванный технический результат достигается тем, что перед сборкой опоры шарошечного долота, включающей установку шарошки на цапфе лапы на радиальных подшипниках скольжения и крепление шарошки с возможностью вращения замковым подшипником, на шарошках определяют половину разности диаметров h рабочих поверхностей радиальных подшипников скольжения, а на цапфах с нижней стороны в вертикальной плоскости измеряют расстояния H между проекциями на плоскость, перпендикулярную оси цапфы рабочих поверхностей этих же подшипников, затем в случае изготовления малой партии долот (до 50 шт.) шарошки и лапы раскладывают в порядке возрастания H и h и осуществляют их последовательную сборку, начиная с пары деталей, удовлетворяющей условию

H-h ≤ ΔHв (1)

и заканчивая парой деталей, удовлетворяющей условию

H-h ≥ ΔHн, (2)

где ΔHв и ΔHн - положительное и отрицательное предельно допустимые значения ΔH , а в случае изготовления большой партии долот шарошки и лапы сортируют по размерным группам, удовлетворяющим неравенству

ΔHн ≤ H-h ≤ ΔHв (3)

и в пределах размерных групп осуществляют случайную сборку.

Обоснование неравенств (1), (2) и (3) будет приведено ниже при описании способа сборки опоры.

Такое выполнение сборки опор долота позволяет решить задачу повышения их стойкости за счет того, что при передаче осевой нагрузки на забой рабочие поверхности скольжения подшипников будут прилегать друг к другу с углами между образующими на цапфах и шарошках, не превышающими критические, при которых нарушается нормальное окислительное изнашивание и происходит их схватывание.

Сопоставительный анализ с прототипом показывает, что заявляемый способ сборки отличается тем, что группировка деталей производится не по отдельным размерам их элементов, а по комплексным параметрам, определяющим величину угла перекоса оси шарошки относительно оси цапфы в их рабочем положении. Таким образом, заявляемый способ сборки опоры долота соответствует критерию изобретения "новизна".

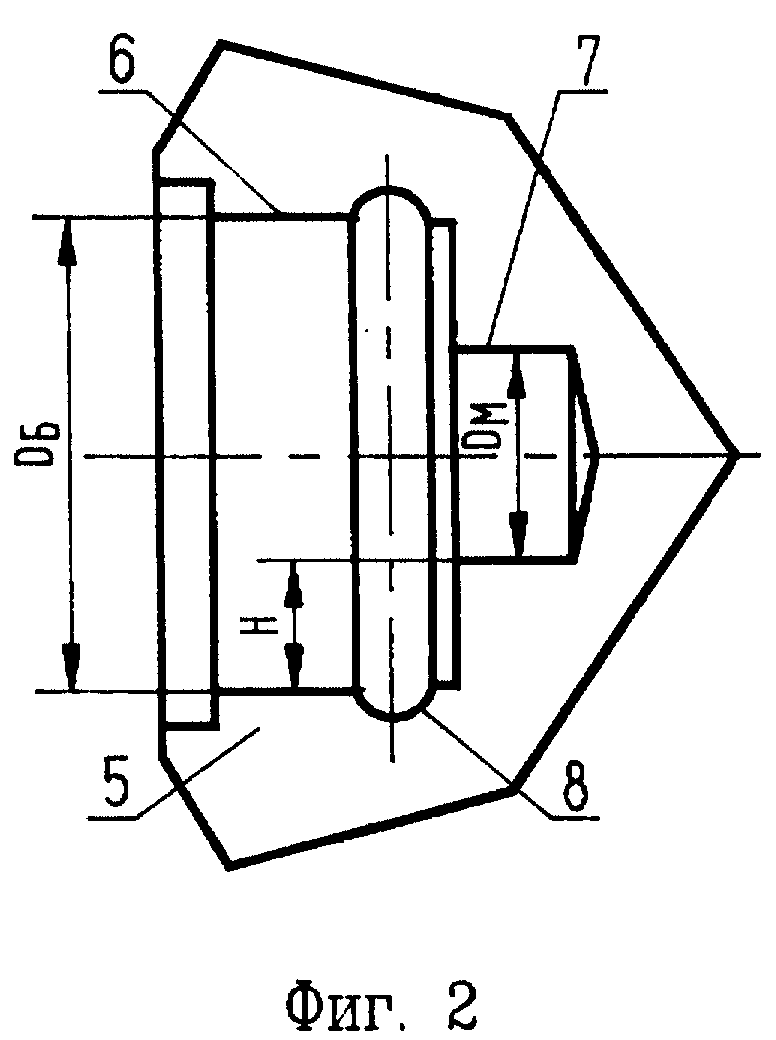

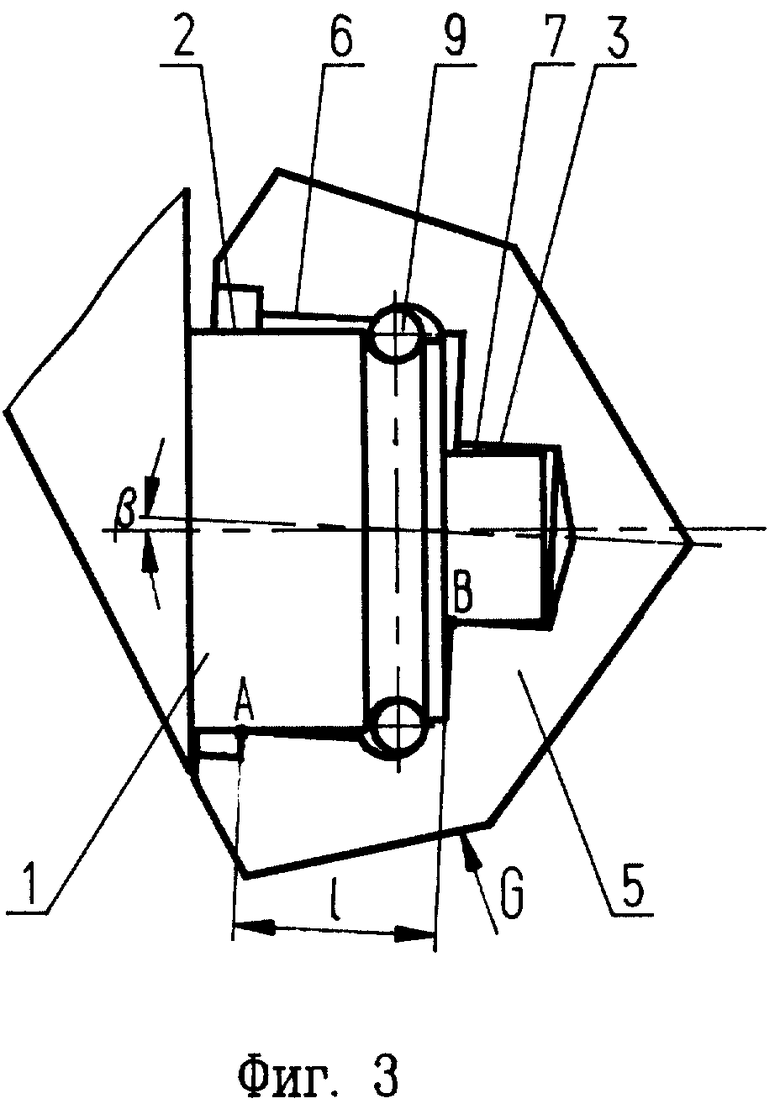

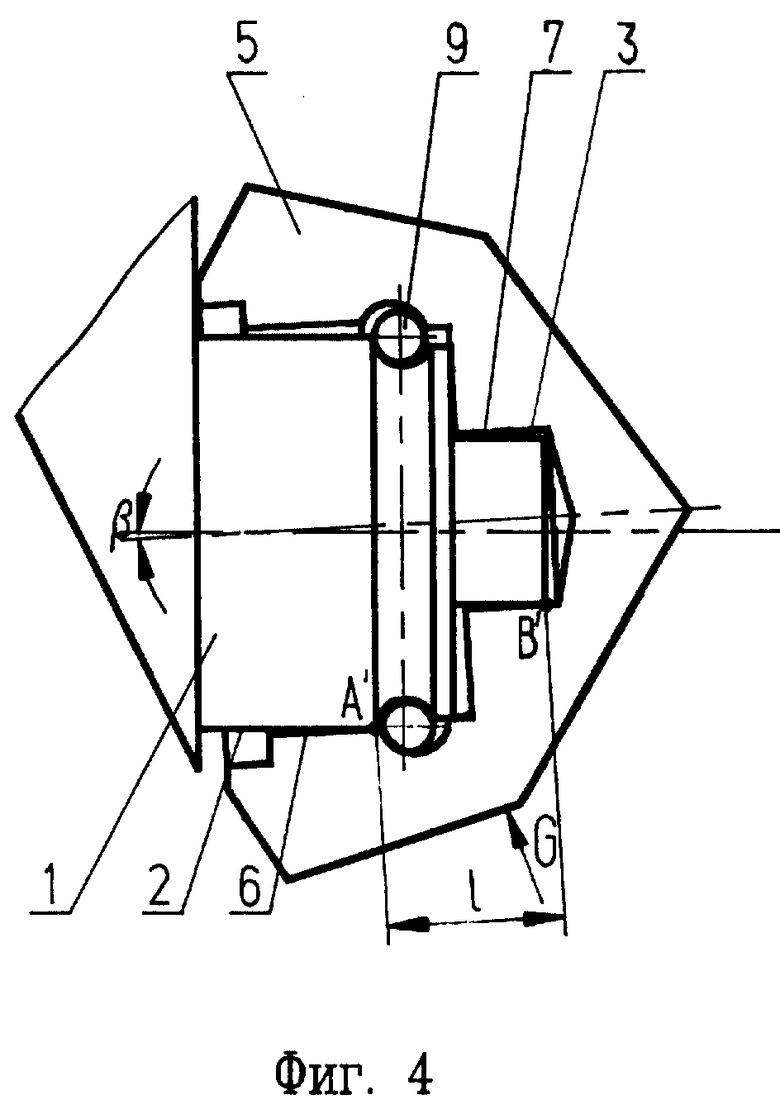

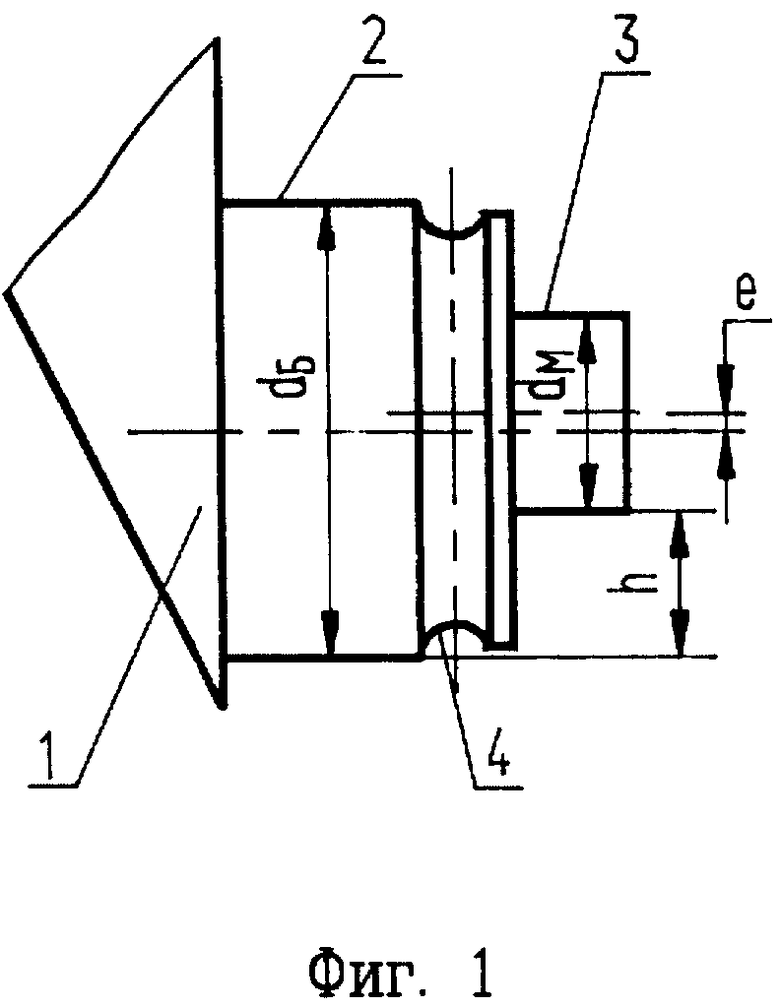

На фиг. 1 показана цапфа лапы долота; на фиг.2 показана шарошка долота; на фиг. 3 показано рабочее положение шарошки на цапфе при условии H > h; на фиг.4 показано рабочее положение шарошки на цапфе при условии H < h.

Цапфа 1 (см. фиг.1) имеет поверхность скольжения 2 БПС диаметром dБ поверхность скольжения 3 МПС диаметром dМ и беговую дорожку 4 замкового подшипника.

Шарошка 5 (см. фиг.2) имеет поверхность скольжения 6 БПС диаметром DБ, поверхность скольжения 7 МПС диаметром DМ и беговую дорожку 8 замкового подшипника.

При сборке (см. фиг.3) шарошка 5 надевается на цапфу 1 и фиксируется на ней замковым подшипником 9. В случае H > h в рабочем положении под нагрузкой G ось шарошки 5 поворачивается относительно оси цапфы 1 по часовой стрелке на угол β (положительный угол). При этом начальный контакт шарошки с цапфой будет иметь место в точках A и B, а между образующими 2 и 6 БПС и образующими 3 и 7 МПС имеет место угол, равный углу поворота оси шарошки относительно оси цапфы, характеризующего перекос названных осей. Из схемы следует, что угол поворота , (4)

, (4)

где l = AB - расстоянию между плоскостями, перпендикулярными оси шарошки и проходящими через начальные точки касания поверхностей скольжения БПС и МПС в их рабочем положении (при воздействии силы G).

В случае H < h (см. фиг.4) в рабочем положении под нагрузкой G ось шарошки 5 поворачивается относительно оси цапфы против часовой стрелки на угол β (отрицательный угол). В этом случае в формуле (4) l = A'B'. В обоих случаях образующие 2 и 6 БПС и 3 и 7 МПС не параллельны, а располагаются под углом β друг к другу. При контактировании будет иметь место неравномерное распределение интенсивности нагрузки вдоль образующих на нагруженных сторонах шарошки и цапфы. Чем больше угол β , тем больше неравномерность распределения интенсивности нагрузки, тем больше опасность схватывания поверхностей скольжения, особенно в начальный период работы долота на забое.

Величина l в конкретной конструкции опоры принимает два дискретных значения (l = AB и l = A'B'). Это позволило замер угла β заменить простым определением разности ΔH , равной

ΔH = H-h, (5)

при этом знак разности соответствует знаку угла β . Величина H равна

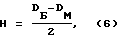

где DБ и DМ - диаметры рабочих поверхностей БПС и МПС шарошки соответственно (см.фиг.2).

Величина h равна

где dБ и dМ - диаметры рабочих поверхностей БПС и МПС цапфы соответственно;

e - эксцентриситет МПС относительно БПС в вертикальной плоскости (см. фиг.1).

Величины H и h являются комплексными параметрами шарошки и цапфы соответственно с точки зрения характеристики опоры по углу перекоса. Подставив в формулу (4) предельные значения угла β и значения l для конкретной опоры вычисляют предельные значения величины ΔH. Для долот диаметром 215,9 мм применительно к роторному бурению

ΔHв= 30 мкм; ΔHн= -22 мкм,

а применительно к бурению винтовыми забойными двигателями

ΔHв= 21 мкм; ΔHн= -16 мкм.

При осуществлении предлагаемой сборки каждая пара деталей в общем случае должна удовлетворять условию (3), а в частных - условию (1) или (2).

Процесс сборки предлагаемым способом осуществляют следующим образом. Все шарошки и цапфы нумеруют. На цапфе 1 измеряют величину h (см.фиг.1), а на шарошке измеряют диаметры DБ и DМ и по формуле (6) вычисляют H. При малой партии долот до 50 шт. Осуществляют последовательную сборку, для чего шарошки и цапфы раскладывают в порядке возрастания H и h. По мере роста H и h они сближаются по величинам, при этом h варьирует в более широких пределах из-за эксцентриситета. Индивидуальную сборку начинают с номеров лапы и шарошки, у которых разность ΔH меньше или равна ΔHв и заканчивают номерами деталей, у которых ΔH ≥ ΔHн.

При больших партиях долот сборку осуществляют методом групповой взаимозаменяемости. Для определения размерных групп первые 30 ... 50 комплектов деталей обмеряют и нумеруют также, как и в первом случае. Полученные размеры сначала сортируют на шесть - семь групп. Для каждой группы вычисляют предельные отклонения и определяют возможность объединения групп и корректируют их границы. Таким образом получают по три - четыре размерные группы. При изготовлении последующих деталей на них также определяют H и h и помещают в соответствующую группу. При сборке в пределах размерной группы шарошку и цапфу (лапу) берут случайным образом.

Собранные предлагаемым способом опоры (секции) образуют группу деталей для сборки кондиционных по параметру ΔH долот, т.е. долот повышенного качества.

После сборки опор может остаться часть деталей, не удовлетворяющих условию (3). В этом случае собирают секции (опоры), используя детали ближайших групп. Полученные секции могут быть использованы для сборки долот обычного качества.

Пример.

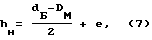

Для проверки возможности проведения предлагаемой сборки в ОАО "Волгабурмаш" были пронумерованы и обмерены детали для 20 трехшарошечных долот диаметром 215,9 мм. Пример подготовленных данных к последовательной сборке лап и шарошек приведен в табл.1 (см. в конце описания)

Из табл. 1 видно, что при моделировании последовательной (индивидуальной) сборки кондиционными по параметру ΔH оказались 17 долот, т. е. 85% при оценке по пределам для винтовых забойных двигателей. Аналогичная раскладка по пределам для роторного бурения дала бы 100% кондиционных долот. При моделировании случайной сборки таких долот оказалось 5 и 6 шт. Соответственно, т.е. 25 и 30%.

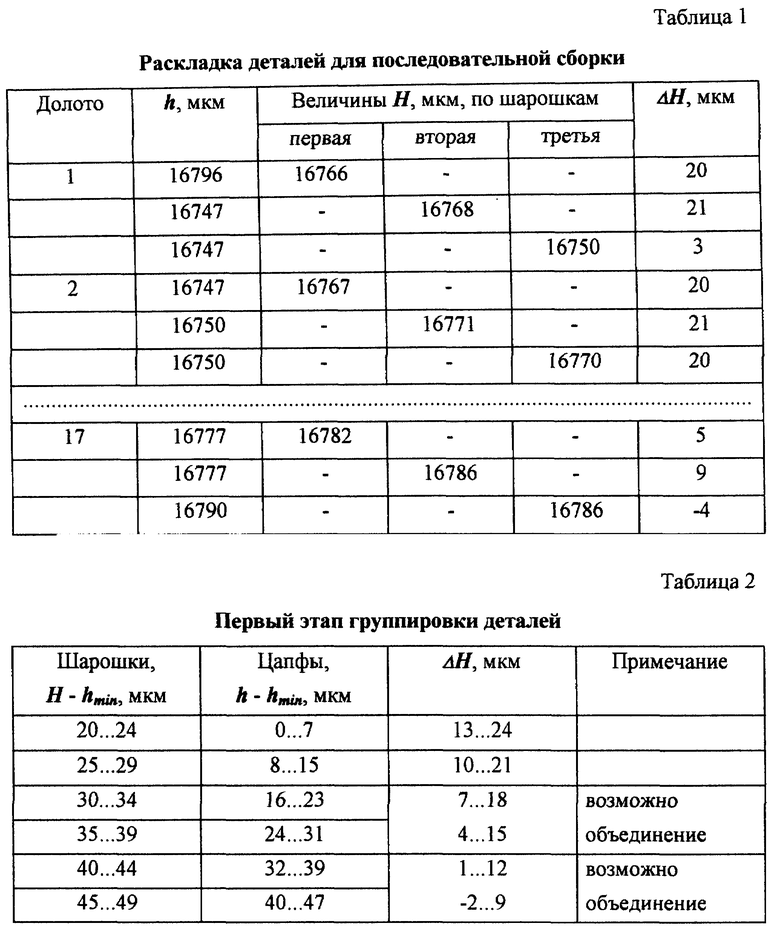

Эти же замеры были использованы для отработки методики составления размерных групп. Процедура распалась на два этапа. Сначала было образовано по шесть размерных групп, показанных в табл.2 (см. в конце описания).

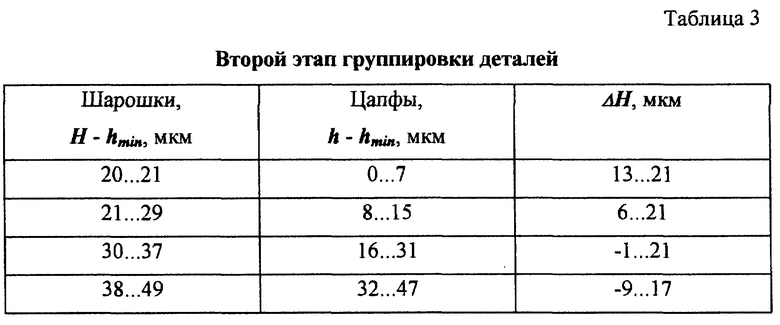

После корректировки границ и объединения размерные группы приняли вид, приведенный в табл. 3 (см/ в конце описания).

В табл.2 и 3 за начало отсчета принято полученное при измерениях hmin в выборке.

Сборка опоры шарошечного долота предложенным способом обеспечивает повышение точности ее изготовления по углу перекоса. С уменьшением угла перекоса снижается вероятность катастрофических видов изнашивания подшипников опоры, а при уменьшении угла перекоса ниже предельной величины катастрофические виды изнашивания становятся маловероятными.

Описанное изобретение предназначено для промышленного применения на заводах, изготавливающих буровые шарошечные долота. Контроль параметра ΔH позволяет увеличить число кондиционных долот по углу перекоса оси шарошки относительно оси цапфы. Долото не кондиционно по углу перекоса, если в его составе есть хотя бы одна некондиционная опора, но для кондиционного долота по этому параметру нужны все кондиционные опоры. Отсюда следует, что даже при сравнительно большом выходе кондиционных опор, например 80% случайный образом можно собрать только 0,83 = 0,51 = 51% кондиционных долот.

Промышленная применимость. Настоящее изобретение может быть применимо на машиностроительных заводах, производящих шарошечные долота, для контроля и ограничения угла перекоса осей шарошки и цапфы в допустимых пределах.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПОРА СКОЛЬЖЕНИЯ ШАРОШЕЧНОГО ДОЛОТА | 1996 |

|

RU2097522C1 |

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО | 2002 |

|

RU2215113C1 |

| СПОСОБ СБОРКИ ШАРОШЕЧНОГО ДОЛОТА | 2000 |

|

RU2184203C2 |

| УПЛОТНЕНИЕ ОПОРЫ ШАРОШЕЧНОГО ДОЛОТА (ВАРИАНТЫ) | 2003 |

|

RU2236541C1 |

| СПОСОБ СБОРКИ ШАРОШЕЧНОГО ДОЛОТА | 2006 |

|

RU2332551C2 |

| УПЛОТНЕНИЕ ОПОРЫ ШАРОШКИ | 2005 |

|

RU2298634C1 |

| ШАРОШЕЧНОЕ ДОЛОТО | 1996 |

|

RU2096578C1 |

| БУРОВОЕ ТРЕХШАРОШЕЧНОЕ ДОЛОТО | 2007 |

|

RU2361998C1 |

| СПОСОБ СЕЛЕКТИВНОЙ СБОРКИ ШАРОШЕЧНОГО ДОЛОТА | 2015 |

|

RU2612415C1 |

| Уплотнение опоры шарошечного долота | 1990 |

|

SU1808969A1 |

Изобретение относится к буровой технике. В способе сборки опоры шарошечного долота, заключающемся в том, что шарошку устанавливают на цапфе лапы на радиальных подшипниках скольжения и закрепляют ее замковым подшипником с возможностью вращения, на шарошках определяют половину разности диаметров H рабочих поверхностей радиальных подшипников скольжения, а на цапфах с нижней стороны в вертикальной плоскости измеряют расстояние h между проекциями на плоскость, перпендикулярную оси цапфы рабочих поверхностей этих же подшипников, затем шарошки и лапы раскладывают в порядке возрастания H и h и осуществляют их последовательную сборку, начиная с пары деталей, удовлетворяющих условию H-h ≤ ΔHв и заканчивая парой деталей, удовлетворяющих условию H-h ≥ ΔHн где ΔHв и ΔHн положительное и отрицательное предельно допустимые значения ΔH В случае изготовления партии долот более 50 штук шарошки и лапы сортируют по размерным группам, удовлетворяющим неравенству ΔHн ≤ H-h ≤ ΔHв и в пределах размерных групп осуществляют случайную сборку. Повышается точность сборки опор и, соответственно, их стойкость за счет ограничения угла перекоса оси шарошки относительно оси цапфы при их рабочем положении в пределах, безопасных по отношению к изнашиванию подшипников скольжения схватыванием. 2 c.п. ф-лы, 4 ил., 3 табл.

H-h ≤ ΔHв

и заканчивая парой деталей, удовлетворяющих условию

H-h ≥ ΔHн,

где ΔHв и ΔHн - положительное и отрицательное предельно допустимые значения ΔH.

ΔHн ≤ H-h ≤ ΔHв

и в пределах размерных групп осуществляют случайную сборку.

| Сопин П.И., Богомолов Р.М | |||

| и др | |||

| Шарошечные долота и бурильные головки: Каталог | |||

| - М.: ЦИНТИХИМНефтемаш, 1990, с.54-55 | |||

| ОПОРА СКОЛЬЖЕНИЯ ШАРОШЕЧНОГО ДОЛОТА | 1996 |

|

RU2097522C1 |

| Буровое шарошечное долото | 1985 |

|

SU1406330A1 |

| Способ монтажа шарошки на цапфе | 1973 |

|

SU599032A1 |

| Опора шарошечного долота | 1972 |

|

SU446620A1 |

| Способ сборки шарошки бурового долота | 1979 |

|

SU958649A1 |

| Султанов С.Г., Райхель М.Е | |||

| и др | |||

| Прогрессивная технология сборки нефтепромысловых машин и оборудования | |||

| - М.: Машиностроение, 1975, с.34-40. | |||

Авторы

Даты

1999-10-27—Публикация

1998-08-03—Подача