Настоящее изобретение относится к буровой технике, а именно к буровым долотам, в конструкции которых имеются многорядные роликовые опоры, и применяется в нефтяной промышленности и горном деле.

Известен способ сборки подвижных соединений, описанный в справочнике "Трение, изнашивание и смазка": в 2-х кн. / Под ред. И.В.Крагельского, В.В.Алисина. - М.: Машиностроение, 1978. 400 с. (стр.122), в основе которого лежит зависимость ресурса от качества сборки. Ресурс оценивается на стадии сборки по статистическим параметрам кольцевых зазоров подвижных соединений, составляющих случайную величину отклонений действительных размеров, формы и расположения поверхностей сопрягаемых деталей

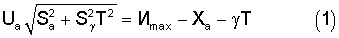

где Uα - квантиль нормального распределения;  - дисперсия функции зазоров на этапе сборки, мкм2;

- дисперсия функции зазоров на этапе сборки, мкм2;  - дисперсия функции скорости изнашивания, (мкм/ч)2; Т - ресурс изделия, ч; Иmax - допустимая величина износа, мкм; Хa - математическое ожидание функции зазоров, мкм; γ - математическое ожидание функции скорости изнашивания, мкм/ч.

- дисперсия функции скорости изнашивания, (мкм/ч)2; Т - ресурс изделия, ч; Иmax - допустимая величина износа, мкм; Хa - математическое ожидание функции зазоров, мкм; γ - математическое ожидание функции скорости изнашивания, мкм/ч.

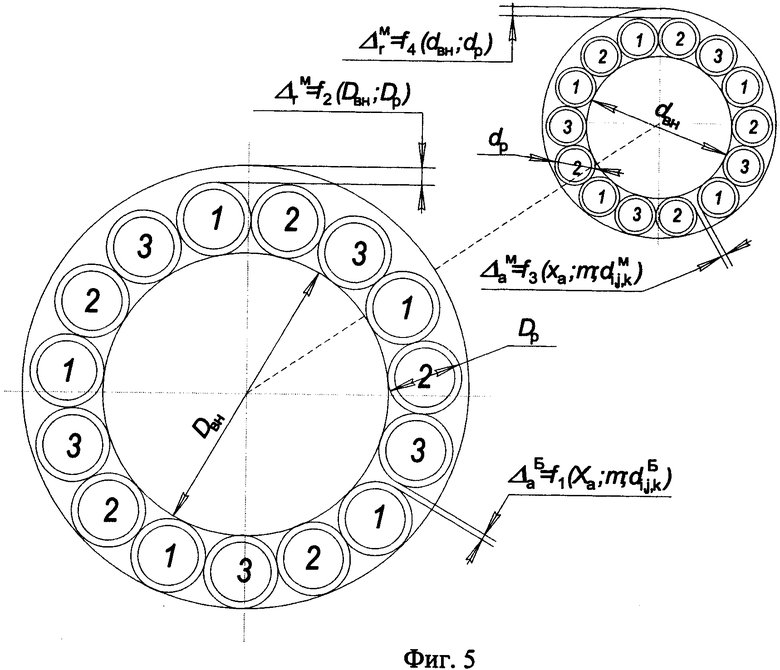

Результатом расчета по зависимости (1) является подбор параметров кольцевых зазоров (Фиг.5) в пределах возможных перестановок симметричных деталей в пределах одной селективной группы. Обеспечение минимальных кольцевых зазоров позволяет улучшить эксплуатационное качество опор и, в частности, повысить приспособляемость роликов к циклам внешней нагрузки.

Однако эта зависимость не учитывает влияния на ресурс конструктивных особенностей роликовых опор, кинематику взаимодействия сопрягаемых деталей, а способ групповой взаимозаменяемости при достижении точности замыкающего звена многозвенной размерной цепи не гарантирует получения стабильного результата при эксплуатации долот. По этим причинам ресурс роликовых опор, рассчитанный по действительным диаметральным размерам прошедших селекцию роликов и беговым дорожкам шарошки и цапфы лапы долота [1], дает завышенные расчетные оценки 293 ч, по сравнению с 30 ч, полученными в результате обработки статистики экспериментальных данных стендовых испытаний долот.

Недостатком этого способа является то, что без учета вышеперечисленных факторов, влияющих на статистические параметры процесса взаимодействия сопрягаемых деталей, не представляется возможность использовать зависимость (1) и на ее основе разработать алгоритм выбора оптимальных параметров сборки роликовых опор.

Также известен способ компьютерной селекции, который уменьшает влияние случайного фактора на параметр диаметральных зазоров при сборке многорядных роликовых опор. Данный способ заключается в следующем: лапы и шарошки нумеруют, в опорах лап и шарошек замеряют диаметральные и линейные размеры, заносят их в ЭВМ и с помощью специальной программы подбирают для каждого номера шарошек лапу с одинаковой разностью крайних радиальных и линейных зазоров [2].

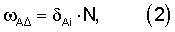

Недостатком этого способа является то, что не учитываются вероятностные характеристики размерного ряда комплектов роликов, которые оказывают существенное влияние на кольцевые зазоры. Следовательно, данный способ не исключает доминирование случайного фактора разброса действительных размеров роликов, принадлежащих малой и большой роликовым дорожкам. Это связано с тем, что комплект, собранный из роликов одной селективной группы, дает разброс диаметрального зазора ωАΔ=0,06 мм, определяемого по следующей зависимости

где δAi - допуск диаметрального размера i-ой селективной группы роликов, равный 0,004 мм; N - количество роликов в комплекте (в среднем 15 шт.).

Влияние этого случайного фактора на качество роликовых опор, собранных компьютерным способом, не учитывалось.

Кроме того, способ компьютерной сборки не учитывает случайные составляющие взаимных расположений роликов относительно зубков шарошки и комплектов роликов между собой, которые оказывают влияние на точность расчета ресурса опоры.

Техническим результатом настоящего изобретения является сокращение влияния случайных факторов на значения кольцевого зазора и уменьшение погрешности расчетных значений ресурса опор.

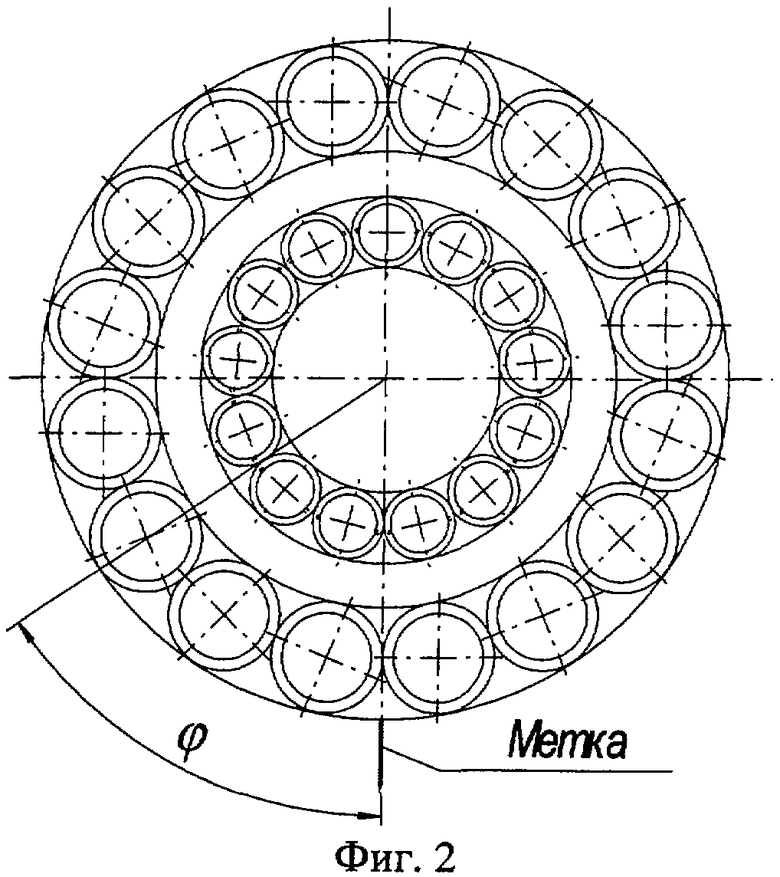

Технический результат достигается тем, что ролики по большой и малой роликовым дорожкам комплектуют из разных селективных групп с оптимальной структурой сборки DsrDmaxDmin/dmaxdsrdmin, проверяют значения зазоров в комплекте с измеренными диаметральными размерами беговых дорожек, осуществляют разворот комплектов больших роликов относительно малых на расчетный угол ϕ, началом отсчета для разворота является метка, нанесенная на основании цапфы лапы.

В предлагаемом способе сборки роликовых опор разрабатывается алгоритм, с помощью которого (методом полного перебора) из допустимого множества всех вариантов комплектования роликов выбирается такой, сборка которого обеспечивает максимальное значение расчетного ресурса. Этот алгоритм основывается на расчетной схеме ресурса подвижных соединений (1) и учитывает конструктивные особенности роликовых опор и циклический характер эксплуатационных нагрузок.

Отсутствие сепаратора в роликовой опоре не нарушает цикличности процесса взаимодействия роликов, что доказывает выполнение условия цикличности. Это обстоятельство указывает на свойство повторяемости траекторий роликов, взаимодействующих с роликовыми дорожками за каждый полный оборот шарошки. При постоянной скорости вращения долота это условие обеспечивает свойство стабильности эксплуатационных циклов тяжелонагруженных роликовых опор.

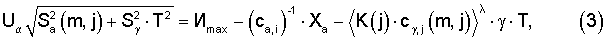

С учетом этого свойства повторяемости траекторий роликов алгоритм расчета ресурса двухрядных роликовых опор представлен зависимостью

где

Uα - квантиль нормального распределения с α уровнем достоверности;  - функционал дисперсии зазоров роликовой опоры, рассчитанный в зоне упругопластических деформаций в зависимости от структурной составляющей сборки m и угловой переменной расположения двух комплектов роликов между собой ϕ, мкм2;

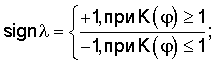

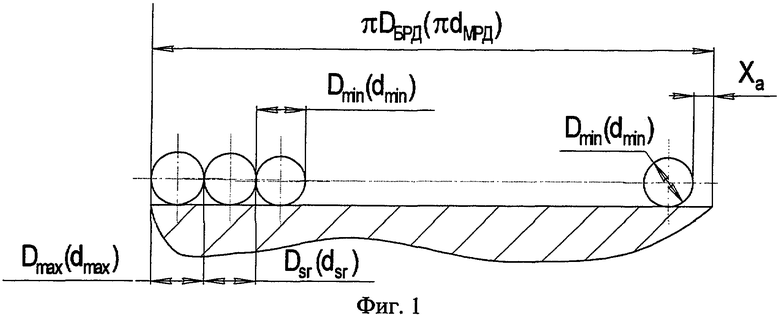

- функционал дисперсии зазоров роликовой опоры, рассчитанный в зоне упругопластических деформаций в зависимости от структурной составляющей сборки m и угловой переменной расположения двух комплектов роликов между собой ϕ, мкм2;  - дисперсия функции скорости изнашивания роликовой опоры, (мкм/ч)2; Т - ресурс опоры, ч; Иmax - максимально допустимый зазор между роликами, обеспечивающий работу долота без заклинивания опор, мкм; сa,i - коэффициент вариации функции сборочных зазоров с учетом способа сборки; Хa - значение рассеивания замыкающего звена комплектов роликов относительно действительных размеров роликовых дорожек шарошки, рассчитанное по методу полной взаимозаменяемости, мкм (фиг.1); сγ,j(m, ϕ) - коэффициент вариации функционала скорости изнашивания роликовой опоры в зависимости от структурной составляющей сборки m и угловой переменной расположения комплектов роликов и комплектования рядов зубков в шарошке ϕ (фиг.2), устанавливающий связь внешних циклов нагрузок с внутренней структурой сборки роликовых опор; m - структурная составляющая сборки соединений комплектов роликов большой и малой роликовых дорожек, которая определяется группой подстановок роликов, установленных в определенной последовательности с различными значениями действительных диаметральных размеров, например, 〈DsrDminDmax〉/〈dsrdmindmax〉; К(ϕ) - структурный коэффициент внутренней структуры сборки роликов большой и малой роликовых дорожек опоры, который равен отношению числа благоприятных исходов n+ к числу неблагоприятных n- при заданном ϕ; γ - математическое ожидание скорости изнашивания, определяется по измеренной величине износа роликов за время ресурсных испытаний, мкм/ч.

- дисперсия функции скорости изнашивания роликовой опоры, (мкм/ч)2; Т - ресурс опоры, ч; Иmax - максимально допустимый зазор между роликами, обеспечивающий работу долота без заклинивания опор, мкм; сa,i - коэффициент вариации функции сборочных зазоров с учетом способа сборки; Хa - значение рассеивания замыкающего звена комплектов роликов относительно действительных размеров роликовых дорожек шарошки, рассчитанное по методу полной взаимозаменяемости, мкм (фиг.1); сγ,j(m, ϕ) - коэффициент вариации функционала скорости изнашивания роликовой опоры в зависимости от структурной составляющей сборки m и угловой переменной расположения комплектов роликов и комплектования рядов зубков в шарошке ϕ (фиг.2), устанавливающий связь внешних циклов нагрузок с внутренней структурой сборки роликовых опор; m - структурная составляющая сборки соединений комплектов роликов большой и малой роликовых дорожек, которая определяется группой подстановок роликов, установленных в определенной последовательности с различными значениями действительных диаметральных размеров, например, 〈DsrDminDmax〉/〈dsrdmindmax〉; К(ϕ) - структурный коэффициент внутренней структуры сборки роликов большой и малой роликовых дорожек опоры, который равен отношению числа благоприятных исходов n+ к числу неблагоприятных n- при заданном ϕ; γ - математическое ожидание скорости изнашивания, определяется по измеренной величине износа роликов за время ресурсных испытаний, мкм/ч.

Ресурс опоры оценивается по значению корней Тmax и Тmin уравнения (3) с учетом групповых свойств

После подстановки значений переменных параметров обменного взаимодействия групп роликов большой и малой роликовых дорожек К(ϕ), а также воздействия группы зубков с группой роликов cγ, j(m, ϕ) в целевую функцию (3) рассчитывается ресурс по разработанной программе MS Excel. В таблице выборочно представлены значения расчетного ресурса Тр многорядной роликовой опоры в зависимости от угла поворота комплектов роликов относительно друг друга ϕ и структуры комплектов роликов большой и малой роликовой дорожки опоры m.

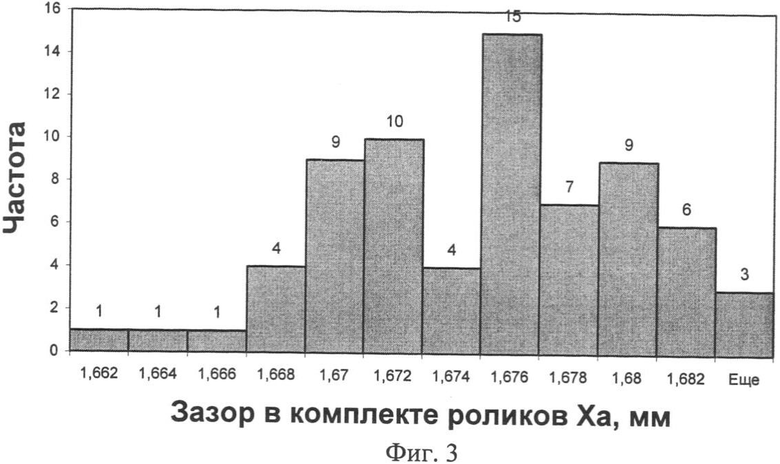

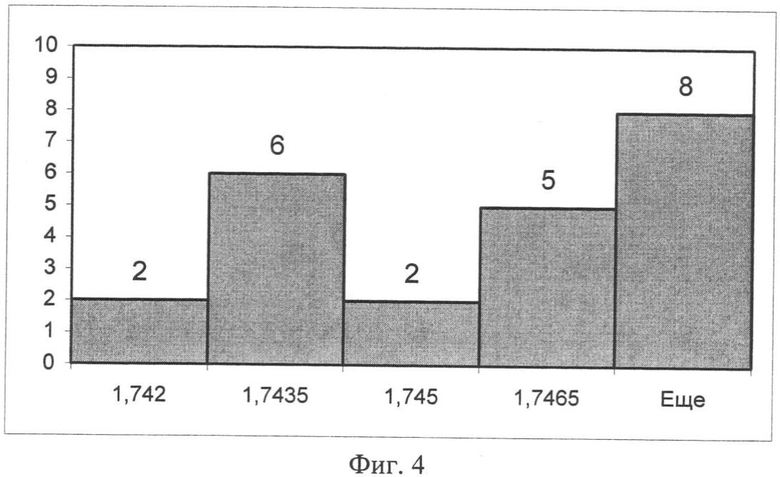

На Фиг.1 показана схема комплектования роликов большой и малой роликовых дорожек с учетом одного из вариантов структуры m; на Фиг.2 показана схема разворота комплекта больших роликов по отношению к комплекту малых на угол ϕ; на Фиг.3 и Фиг.4 представлены гистограммы, построенные по значениям зазоров в комплектах роликов с учетом структуры и без учета структуры (серийная технология) соответственно; на Фиг.5 показаны замыкающие звенья диаметральных и радиальных размерных цепей комплектов роликов, где  и

и  - диаметральный зазор в большой и малой роликовой дорожке;

- диаметральный зазор в большой и малой роликовой дорожке;  и

и  - кольцевой зазор в комплектах роликов большой и малой роликовых дорожек.

- кольцевой зазор в комплектах роликов большой и малой роликовых дорожек.

Сущность изобретения состоит в том, что комплект роликов по большой и малой беговым дорожкам собирается с минимальными значениями зазоров и разность этих значений между собой также должна быть минимальной. В комплект роликов входят ролики из разных селективных групп с определенной структурной последовательностью DsrDmaxDmin/dmaxdsrdmin. Затем комплект роликов большой роликовой дорожки разворачивают относительно комплекта роликов малой роликовой дорожки на расчетный угол ϕ.

Анализ гистограмм (Фиг.3 и Фиг.4) позволяет установить следующее свойство сборки комплектов: распределения случайных величин зазоров в комплектах с упорядоченной структурой в большей мере подчиняются закону нормального распределения, чем распределения случайных величин зазоров в комплектах, лишенных упорядоченной структуры. Это свойство учитывается в моделировании процесса сборки при выборе табулированного параметра квантиля нормального распределения Uα.

Ряды распределения случайной величины зазоров в комплектах роликов с учетом структуры были проверены с помощью критерия согласия Колмагорова. Итак, мы имеем для двух рядов распределения соответственно: 1-К(λ)=0,922 и 1-К(λ)=0,949. На основании вышесказанного можно сделать вывод, что нормальное распределение можно считать согласованным с наблюдаемыми рядами распределения.

Структурная последовательность определяет условия контактного взаимодействия зубков шарошки с роликами и роликов между собой. Между собой ролики должны взаимодействовать таким образом, чтобы уменьшить или исключить перекос осей шарошки и лапы в опоре, что позволяет равномерно нагрузить ролики в опоре по большой и малой роликовым дорожкам.

Проведенные стендовые испытания по предложенному способу сборки показали положительный результат. Долото, собранное по новому способу сборки, показало увеличение ресурса на 20% и уменьшение износа роликов в два раза по сравнению с долотом, собранным по серийной технологии.

Источники информации

1. Трение, изнашивание и смазка: Справочник. В 2-х кн. / Под ред. И.В.Крагельского, В.В.Алисина. - М.: Машиностроение, 1978. 400 с. (стр.122).

2. А.с. 2184203, Россия. Способ сборки шарошечного долота. Морозов Л.В., Ремнев В.В., Павлов М.Ю. Опубл. в б.и. №18, 2000.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СБОРКИ ШАРОШЕЧНОГО ДОЛОТА | 2006 |

|

RU2330929C2 |

| СПОСОБ СБОРКИ ШАРОШЕЧНОГО ДОЛОТА | 2000 |

|

RU2184203C2 |

| Опора шарошки бурового долота | 2017 |

|

RU2654902C1 |

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО ГРИБЕННИКОВ-МАЛИНКИН-УШАКОВА | 2006 |

|

RU2334075C2 |

| ОПОРА ШАРОШЕЧНОГО ДОЛОТА | 2013 |

|

RU2549631C2 |

| РАЗБОРНОЕ БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО С УКОРОЧЕННЫМИ СЕКЦИЯМИ ЛАП | 2007 |

|

RU2369717C2 |

| СПОСОБ СЕЛЕКТИВНОЙ СБОРКИ ШАРОШЕЧНОГО ДОЛОТА | 2015 |

|

RU2612415C1 |

| РАЗБОРНОЕ БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО С ОПОРАМИ ШАРОШЕК НА ПОДШИПНИКАХ КАЧЕНИЯ С СЕПАРАТОРАМИ | 2006 |

|

RU2333341C2 |

| Способ реставрации изношенных шарошечных долот | 2022 |

|

RU2788670C1 |

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО МАЛИНКИН-ГРИБЕННИКОВ | 2006 |

|

RU2325502C2 |

Изобретение относится к породоразрушающему инструменту, а именно к буровым шарошечным долотам. Техническим результатом является повышение качества и точности сборки опоры долота. Способ сборки долота заключается в следующем: предварительно собирают секции долота, каждая из которых состоит из шарошки, комплекта больших и малых роликов, установленных соответственно на большой и малой беговой дорожке цапфы лапы. При этом комплект роликов для большой и малой беговой дорожки собирается с минимальными расчетными значениями кольцевых зазоров Ха, разность между которыми также должна быть минимальной. Ролики для большой и малой беговой дорожки комплектуют из разных селективных групп с оптимальной структурой сборки m, которая определяется группой подстановок роликов, установленных в определенной чередующейся последовательности DsrDmaxDmin/dmaxdsrdmin, где Dmax, Dsr и Dmin - диаметры больших роликов, взятых из первой, второй и третьей селективной группы, а dmax, dsr и dmin - диаметры малых роликов, взятых соответственно из первой, второй и третьей селективной группы. Далее осуществляют разворот комплектов больших роликов относительно комплекта малых на расчетный угол ϕ, причем началом отсчета для разворота является метка, нанесенная на основании цапфы лапы. 1 табл., 5 ил.

Способ сборки бурового шарошечного долота, заключающийся в том, что предварительно собирают секции, каждая из которых состоит из шарошки, комплекта больших и малых роликов, установленных соответственно на большой и малой беговой дорожке цапфы лапы, отличающийся тем, что комплект роликов для большой и малой беговой дорожки собирается с минимальными расчетными значениями кольцевых зазоров Ха, разность между которыми также должна быть минимальной, ролики для большой и малой беговой дорожки комплектуют из разных селективных групп с оптимальной структурой сборки m, которая определяется группой подстановок роликов, установленных в определенной чередующейся последовательности DsrDmaxDmin/dmaxdsrdmin, осуществляют разворот комплектов больших роликов относительно комплекта малых на расчетный угол ϕ, началом отсчета для разворота является метка, нанесенная на основании цапфы лапы,

где Dmax - диаметр большого ролика, взятого из первой селективной группы, мм;

Dsr - диаметр большого ролика, взятого из второй селективной группы, мм;

Dmin - диаметр большого ролика, взятого из третьей селективной группы, мм;

dmax - диаметр малого ролика, взятого из первой селективной группы, мм;

dsr - диаметр малого ролика, взятого из второй селективной группы, мм;

dmin - диаметр малого ролика, взятого из третьей селективной группы, мм.

| СПОСОБ СБОРКИ ШАРОШЕЧНОГО ДОЛОТА | 2000 |

|

RU2184203C2 |

| Способ сборки шарошечного долота | 1989 |

|

SU1665013A1 |

| Способ сборки шарошки бурового долота | 1979 |

|

SU958649A1 |

| СПОСОБ СБОРКИ ОПОРЫ ШАРОШЕЧНОГО ДОЛОТА (ВАРИАНТЫ) | 1998 |

|

RU2140517C1 |

| ОПОРА СКОЛЬЖЕНИЯ ШАРОШЕЧНОГО ДОЛОТА | 1996 |

|

RU2097522C1 |

Авторы

Даты

2008-08-27—Публикация

2006-04-17—Подача