Изобретение относится к контактным теплообменным аппаратам и может быть использовано в теплоэнергетической промышленности.

Известен контактный теплообменник, содержащий корпус с патрубками подвода рабочих сред, размещенные в корпусе осевое сопло одной из сред, периферийное кольцевое сопло другой среды и камеру смешения [1].

Недостатком указанного теплообменника является подача в камеру смешения рабочих сред сплошным потоком, что увеличивает время их диспергирования, снижает эффективность тепломассообмена и приводит к повышению габаритов и металлоемкости теплообменника в целом.

Ближайшим техническим решением является тепломасообменник смесительного типа, содержащий корпус с патрубками подвода рабочих сред, установленные в корпусе осевое и периферийное кольцевое сопла одной из сред, размещенное между ними коаксиальное сопло другой среды и камеру смешения [2].

В указанном техническом решении одна из рабочих сред в кольцевом потоке попадает между двумя потоками другой рабочей среды. При взаимодействии потоков происходит перемешивание рабочих сред. Послойная подача одной из рабочих сред несколько повышает эффективность взаимодействия, однако из совместное течение в камере смешения нивелирует слоистость и приводит к тому, что рабочие среды взаимодействуют друг с другом их полными объемами, что увеличивает время, необходимое для окончательного смешения, и снижает эффективность аппарата в целом.

Предлагаемое изобретение направлено на повышение эффективности взаимодействия рабочих сред и на уменьшение габаритов аппарата.

Указанная цель достигается тем, что в известном тепломассообменнике смесительного типа, содержащем корпус с патрубками подвода сред, установленные в корпусе осевое и периферийное кольцевое сопла одной из сред, размещенное между ними коаксиальное сопло другой среды и камеру смешения, со стороны камеры смешения в полости осевого сопла укреплен профилированный вытеснитель, а в полость коаксиального сопла, на части его длины, введена профилированная обечайка, расчленяющая упомянутое сопло на два смежных, причем выходные участки обечайки и вытеснителя частично введены в камеру смешения с образованием между ней и торцами сопел зоны предварительного диспергирования.

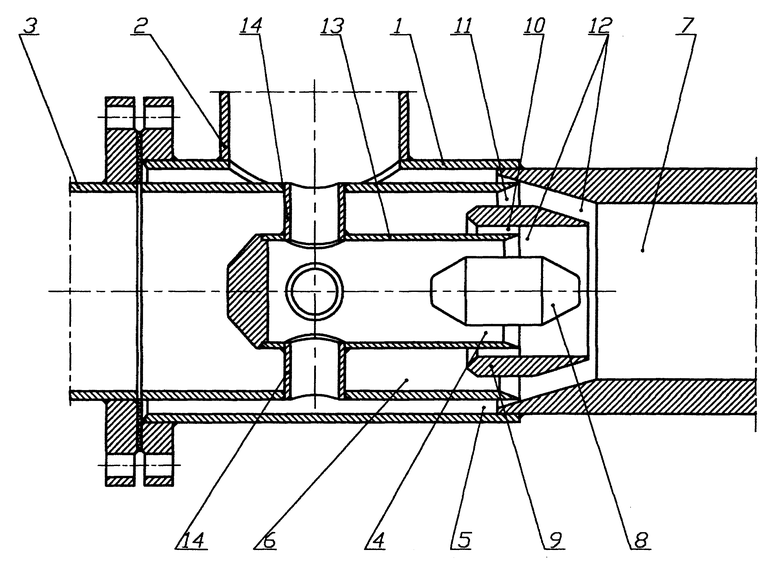

На чертеже схематично изображен описываемый тепломассообменник смесительного типа.

Тепломассообменник содержит корпус 1 с патрубками 2 и 3 подвода рабочих сред. В качестве рабочих сред в частном случае могут быть использованы вода и пар. В корпусе 1 установлены осевое сопло 4 и периферийное кольцевое сопло 5 одной из сред, например воды. Между соплами 4 и 5 размещено коаксиальное сопло 6 другой рабочей среды, например пара. В корпусе 1 выполнена также и камера смешения 7, расположенная после сопл по ходу движения рабочих сред и сообщенная с патрубком их вывода. Со стороны камеры смешения 7 в полости осевого сопла 4 укреплен профилированный вытеснитель 8, а в полость коаксиального сопла 6, на части его длины, введена профилированная обечайка 9, расчленяющая сопло 6 на смежные кольцевые сопла 10 и 11. Выходные участки обечайки 9 и вытеснителя 8 частично введены в камеру смешения 7 с образованием между камерой смешения 7 и торцами сопл 4, 5, 10 и 11 зоны 12 предварительного диспергирования. Геометрические формы вытеснителя 8 и обечайки 9 выполнены таким образом, чтобы в местах их расположения были образованы профили соответствующих сопл. Осевое сопло 4 сообщено с патрубком 2 подвода среды с помощью осевой вставки 13 и соединительных патрубков 14.

При включении тепломассообменника в работу одна из рабочих сред, например вода, через патрубок подвода 2, патрубки 14 и вставку 13 поступает в сопла 5 и 4, затем последовательно в зону 12 предварительного диспергирования, камеру смешения 7 и выводится из аппарата. Другая рабочая среда, например пар, через патрубок подвода 3 распределяется по соплам 10 и 11, поступает далее в зону 12 предварительного дисперигирования, камеру смешения 7, и образованная смесь выводится по технологическому назначению.

Процесс истечения обеих рабочих сред из соответствующих сопл 5, 11, 10 и 4 происходит концентрическими слоями. Зона 12 предварительного диспергирования в свою очередь образована из кольцевых участков, в каждый из которых происходит истечение по одной кольцевой струе каждой рабочей среды. Таким образом, в участках зоны 12 происходит попарное объединение кольцевых струй рабочих сред, и так как в общем случае струи в каждой паре имеют разную скорость течения, то по поверхности их контакта происходит взаимное гидродинамическое диспергирование. Одновременно с диспергированием в каждом участке осуществляется теплообмен между рабочими средами в пределах одной пары струй. На выход из каждого участка, а значит, и всей зоны 12 поступают образованные из соответствующих пар струй диспергированные потоки смешанных рабочих сред, в которых уже произошел частичный теплообмен. Далее потоки рабочих сред из каждого участка зоны 12 поступают в камеру смешения 7, где происходит уже смешение потоков между собой. В камере смешения 7 происходит окончательное диспергирование рабочих сред и завершается процесс теплообмена с выравниванием всех теплогидравлических характеристик по объему образованной смеси на выходе из камеры смешения 7.

Таким образом, размещение перед камерой смешения зоны предварительного диспергирования с послойным контактом в ней рабочих сред приводит к дроблению потоков уже на входе в камеру смешения и тем самым повышает эффективность их взаимодействия и уменьшает габариты аппарата в целом.

Источники информации:

1. Авторское свидетельство СССР N 992987, МПК F 28 C 3/06, опубл. 30.01.83.

2. Авторское свидетельство СССР N 1171078, МПК B 01 F 3/04, опубл. 07.08.85.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОМАССООБМЕННИК | 1998 |

|

RU2151990C1 |

| ТЕПЛОМАССООБМЕННИК | 1998 |

|

RU2151989C1 |

| ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 1998 |

|

RU2137075C1 |

| ИНЖЕКТОРНЫЙ СМЕСИТЕЛЬ | 1997 |

|

RU2102129C1 |

| УСТРОЙСТВО ДЛЯ УСКОРЕНИЯ СЛИВА ВЯЗКИХ ЖИДКОСТЕЙ ИЗ ЕМКОСТЕЙ И ИХ ОЧИСТКИ | 1997 |

|

RU2110334C1 |

| СПОСОБ РАБОТЫ ТЕПЛООБМЕННИКА | 1998 |

|

RU2151992C1 |

| ДИСКОВЫЙ ИНЖЕКТОРНЫЙ СМЕСИТЕЛЬ | 1997 |

|

RU2110320C1 |

| УСТРОЙСТВО ДЛЯ УСКОРЕНИЯ СЛИВА ВЯЗКИХ ЖИДКОСТЕЙ ИЗ ЕМКОСТЕЙ | 1997 |

|

RU2100262C1 |

| УСТРОЙСТВО ДЛЯ САТУРАЦИИ ЖИДКОСТИ | 1999 |

|

RU2151635C1 |

| ЦИКЛОННЫЙ ДЕАЭРАТОР | 1997 |

|

RU2102329C1 |

Изобретение относится к контактным теплообменным аппаратам. В тепломассообменнике смесительного типа со стороны камеры смешения в полости осевого сопла укреплен профилированный вытеснитель, а в полость коаксиального сопла, на части его длины, введена профилированная обечайка, расчленяющая упомянутое сопло на два смежных, причем выходные участки обечайки и вытеснителя частично введены в камеру смешения с образованием между ней и торцами сопл зоны предварительного диспергирования. Изобретение позволяет повысить эффективность взаимодействия рабочих сред и уменьшить габариты аппарата. 1 ил.

Тепломассообменник смесительного типа, содержащий корпус с патрубками подвода рабочих сред, установленные в корпусе осевое и периферийное кольцевое сопла одной из сред, размещенное между ними коаксиальное сопло другой среды и камеру смешения, отличающийся тем, что со стороны камеры смешения в полости осевого сопла укреплен профилированный вытеснитель, а в полость коаксиального сопла, на части его длины, введена профилированная обечайка, расчленяющая упомянутое сопло на два смежных, причем выходные участки обечайки и вытеснителя частично введены в камеру смешения с образованием между ней и торцами сопл зоны предварительного диспергирования.

| Смеситель | 1983 |

|

SU1171078A1 |

| СМЕСИТЕЛЬ | 1992 |

|

RU2040322C1 |

| RU 2001370 C1, 15.10.93 | |||

| Смесительное устройство | 1982 |

|

SU1161165A1 |

| Контактный подогреватель | 1981 |

|

SU1059405A1 |

| US 3915222 A, 28.10.75 | |||

| US 3833719 A, 03.09.74 | |||

| Полосно-пропускающий фильтр | 1986 |

|

SU1385166A1 |

Авторы

Даты

1999-10-27—Публикация

1998-10-22—Подача