Тепломассообменник.

Изобретение относится к контактным теплообменным аппаратам и может быть использовано в теплоэнергетической промышленности.

Известен контактный теплообменник, содержащий корпус с патрубками подвода рабочих сред, размещенные в корпусе осевое сопло одной из сред, периферийное кольцевое сопло другой среды и камеру смешения [1].

Недостатком указанного теплообменника является подача в камеру смешения рабочих сред сплошным потоком, что увеличивает время их диспергирования, снижает эффективность тепломассообмена и приводит к повышению габаритов и металлоемкости теплообменника в целом.

Ближайшим техническим решением является тепломассообменник, содержащий корпус с патрубками подвода рабочих сред, размещенные в полости корпуса профилированные обечайки, образующие коаксиальные каналы с соответствующими соплами и сообщенную с соплами камеру смешения [2].

В указанном техническом решении одна из рабочих сред в кольцевом потоке попадает между двумя потоками другой рабочей среды. При взаимодействии потоков происходит перемешивание рабочих сред. Послойная подача одной из рабочих сред несколько повышает эффективность взаимодействия, однако их совместное течение в камере смешения нивелирует слоистость и приводит к тому, что рабочие среды взаимодействуют друг с другом их полными объемами, что увеличивает время, необходимое для окончательного смешения, снижает эффективность аппарата в целом и сужает его рабочий диапазон.

Предлагаемое изобретение направлено на обеспечение возможности регулирования по расходам рабочих сред и на расширение температурного рабочего диапазона.

Указанная цель достигается тем, что в известном тепломассообменнике, содержащем корпус с патрубками подвода рабочих сред, размещенные в полости корпуса профилированные обечайки, образующие коаксиальные каналы с соответствующими соплами и сообщенную с соплами камеру смешения, выходной участок по ходу движения сред по крайней мере одной из обечаек снабжен конфузором и введен в камеру смешения с расчленением части ее полости по длине на коаксиальные зоны, а каждый из каналов снабжен автономным патрубком подвода, причем смежные каналы подключены к разным средам и объединены попарно упомянутыми зонами.

Кроме того, выходной участок конфузора может быть снабжен цилиндрическим патрубком, а нерасчлененная часть полости камеры смешения может быть выполнена в виде последовательно размещенных цилиндрического и конфузорного участков.

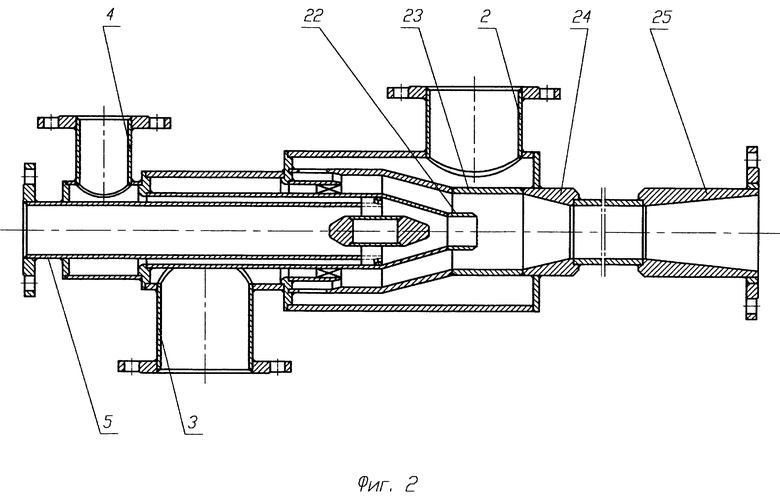

На фиг. 1 схематично изображен описываемый тепломассообменник.

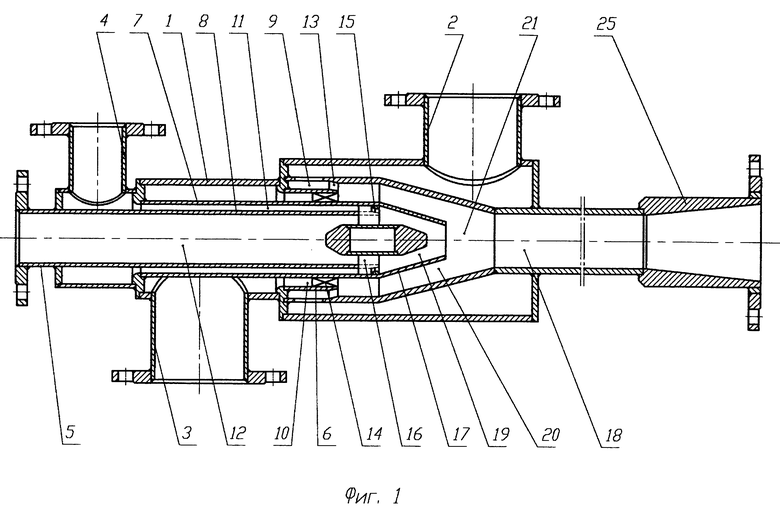

На фиг. 2 - вариант тепломассообменника с цилиндроконфузорным профилем камеры смешения.

Тепломассообменник содержит корпус 1 с патрубками 2, 3, 4 и 5 подвода рабочих сред и размещенные в полости корпуса 1 профилированные обечайки 6, 7 и 8, образующие коаксиальные каналы 9, 10, 11 и 12 с соответствующими соплами 13, 14, 15 и 16. Выходной участок обечайки 7 снабжен конфузором 17 и введен в камеру смешения 18 с расчленением части ее полости по длине на коаксиальные зоны 19 и 20. Каждый из каналов снабжен автономным патрубком подвода, соответственно 2, 3, 4 и 5. Смежные каналы подключены своими патрубками к разным средам и объединены в пары. Так, например, канал 9 своим патрубком 2 подключен к воде, соответственно канал 10 с помощью патрубка 3 - к пару, канал 11 своим патрубком 4 - к воде и канал 12 своим патрубком 5 - к пару. Каналы 11 и 12 объединены в предвключенный модуль вычлененной зоной 19, а каналы 9 и 10 объединены в основной модуль кольцевой зоной 20. Нерасчлененная часть полости камеры смешения выполнена в виде конфузорного профиля 21. Выходной участок конфузора 17 может быть снабжен цилиндрическим патрубком 22, а нерасчлененная часть полости камеры смешения может быть выполнена в виде последовательно состыкованных по ходу движения сред цилиндра 23 и конфузора 24. Тепломассообменник снабжен патрубком 25 отвода смеси рабочих сред. Оба образованных модуля работают автономно, независимо друг от друга, однако описанное объединение их в одном аппарате с общей камерой смешения расширяет рабочий диапазон и создает дополнительные возможности регулирования.

В номинальном режиме предвключенный модуль с каналами 11 и 12 работает, например, на 20% от общего расхода сред, а основной модуль с каналами 9 и 10 - соответственно на 80%. В каждом из модулей пар и вода проходят соответствующие сопла, смешиваются между собой в вычлененных зонах 19 и 20, поступают в общую камеру смешения 18 и выводятся по технологическому назначению. В зонах 19 и 20 осуществляется конденсация пара и, тем самым, подогрев воды до заданных параметров, а в общей камере смешения лишь слияние потоков из образованных модулей и выравнивание теплогидравлических характеристик по объему полученной смеси.

При необходимости регулировки расходов рабочих сред или же выходной температуры смеси работу одного из модулей сохраняют неизменной, а изменение расходов осуществляют на другом модуле. Так, при регулировании расходов на основном модуле их несоответствие геометрическим параметрам приводит к нерасчетному истечению из сопл, однако "срыва" работы аппарата в целом не происходит, т. к. кинетической энергии смеси, истекающей из работающего в номинальном режиме предвключенного модуля, достаточно для ускорения поступившей в камеру смешения смеси из основного модуля. Кроме того, даже взаимный дисбаланс расходов сред в основном модуле между собой не приводит к "срыву" работы аппарата, т. к. при контакте в общей камере смешения со смесью предвключенного модуля происходит окончательная конденсация пара, при его избытке, или же подогрев воды и ее ускорение, при недостатке пара и, тем самым, изменение температуры образованной смеси на выходе.

Снижение расходов сред через основной модуль может происходить вплоть до полного отключения его из работы, т. е. в приведенном примере регулировка расходов рабочих сред осуществляется от их номинального значения GНОМ до 0,2 GНОМ. В случае же использования предвключенного модуля с другими номинальными значениями по расходам рабочих сред соответственно изменится и нижний предел регулирования аппарата в целом.

Возможен режим работы аппарата, когда расход через основной модуль остается неизменным, а расходы сред регулируются через предвключенный модуль. Основной модуль работает в номинальном режиме, а дополнительный подвод пара или воды через предвключенный модуль изменяет температуру подогрева смеси, т. е. расширяет температурный рабочий диапазон аппарата.

Таким образом, описанный тепломассообменник обеспечивает регулировку температуры смеси и расходов рабочих сред и тем самым расширяет его рабочий диапазон.

Источники информации

1. Авторское свидетельство СССР N 992987, МПК F 28 C 3/06, 30.01.83.

2. Авторское свидетельство СССР N 1171078, МПК B 01 F 3/04, 07.08.85.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОМАССООБМЕННИК | 1998 |

|

RU2151989C1 |

| ТЕПЛОМАССООБМЕННИК СМЕСИТЕЛЬНОГО ТИПА | 1998 |

|

RU2140616C1 |

| ИНЖЕКТОРНЫЙ СМЕСИТЕЛЬ | 1997 |

|

RU2102129C1 |

| ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 1998 |

|

RU2137075C1 |

| ДИСКОВЫЙ ИНЖЕКТОРНЫЙ СМЕСИТЕЛЬ | 1997 |

|

RU2110320C1 |

| УСТРОЙСТВО ДЛЯ УСКОРЕНИЯ СЛИВА ВЯЗКИХ ЖИДКОСТЕЙ ИЗ ЕМКОСТЕЙ И ИХ ОЧИСТКИ | 1997 |

|

RU2110334C1 |

| СПОСОБ РАБОТЫ ТЕПЛООБМЕННИКА | 1998 |

|

RU2151992C1 |

| УСТРОЙСТВО ДЛЯ УСКОРЕНИЯ СЛИВА ВЯЗКИХ ЖИДКОСТЕЙ ИЗ ЕМКОСТЕЙ | 1997 |

|

RU2100262C1 |

| УСТРОЙСТВО ДЛЯ САТУРАЦИИ ЖИДКОСТИ | 1999 |

|

RU2151635C1 |

| ИНЖЕКТОРНЫЙ СМЕСИТЕЛЬ | 1993 |

|

RU2056920C1 |

Изобретение относится к контактным теплообменным аппаратам и предназначено для использования в теплоэнергетической промышленности в контактных теплообменных аппаратах. Тепломассообменник содержит корпус с патрубками подвода рабочих сред и размещенные в полости корпуса профилированные обечайки, образующие коаксиальные каналы с соответствующими соплами. Выходной участок обечайки снабжен конфузором и введен в камеру смешения с расчленением части ее полости по длине на коаксиальные зоны. Каждый из каналов снабжен автономным патрубком подвода. Смежные каналы подключены своими патрубками к разным средам и объединены в пары. Нерасчлененная часть полости камеры смешения выполнена в виде конфузорного профиля. Выходной участок конфузора может быть снабжен цилиндрическим патрубком, а нерасчлененная часть полости камеры смешения может быть выполнена в виде последовательно состыкованных по ходу движения сред цилиндра и конфузора. Описанный тепломассообменник обеспечивает регулировку температуры смеси и расходов рабочих сред и тем самым расширяет его рабочий диапазон. 2 з.п. ф-лы, 2 ил.

| Смеситель | 1983 |

|

SU1171078A1 |

| АППАРАТ ДЛЯ КОНТАКТА ГАЗА И ЖИДКОСТИ | 1995 |

|

RU2101642C1 |

| Аппарат для тепловой обработки жидкости | 1984 |

|

SU1183777A1 |

| Теплообменник непосредственного констакта жидкой и газообразной сред | 1973 |

|

SU599146A1 |

| Контактное устройство вертикального тепло-массообменного аппарата | 1973 |

|

SU492721A1 |

Авторы

Даты

2000-06-27—Публикация

1998-12-25—Подача