Изобретение относится к газонефтяной промышленности, в частности, к осушке абсорбцией углеводородного газа и может быть использовано в процессах промысловой и заводской обработки углеводородных газов.

Известны способы абсорбционной осушки углеводородного газа, использующие в качестве абсорбента ДЭГ - диэтиленгликоль [см. Гухман Л.М. Подготовка газа северных месторождений к дальнему транспорту. - Л.: Недра, 1980, с.89] или ТЭГ - триэтиленгликоль [см. Крамер Д.Л., Кук У.Р. Осушка газа: оптимизация работы действующих установок, в ж. "Нефть, газ и нефтехимия за рубежом", 1981, N2, с. 16-19]. Недостатком этих способов является неэффективность проведения процесса при высоких температурах контакта газ-абсорбент (выше 25 и 35oC для ДЭГа и ТЭГа, соответственно).

В ряде практически важных случаев применение этих способов не обеспечивает требования по показателям качества осушенного газа (по глубине осушки).

Известен также способ абсорбционной осушки природного газа, направленный на повышение эффективности процесса за счет возможности проведения абсорбции при более низких температурах контакта. Способ включает ввод метанола в поток газа для предотвращения гидратообразования, охлаждение газа, ввод концентрированного абсорбента (гликоля) в абсорбер и регенерацию отработанных растворов гликоля и метанола [см. Экспресс - информацию. Газовая промышленность. Серия Транспорт, переработка и использование газа в народном хозяйстве, М., 1984, вып. 10, с.-1-6].

Недостатком этого способа является необходимость ввода большого количества метанола для реализации возможности охлаждения сырого газа без образования газовых гидратов (расход метанола составляет от 0,3 кг до 0,6 кг на 1000 нм3 обрабатываемого газа при температурах контакта от 10 до 5oC и рабочем давлении в абсорбере 6,0 МПа). При этом более 65% введенного метанола растворяется в газовой фазе, поступающей на осушку в абсорбер. Наличие в газовой фазе значительного количества паров метанола ухудшает показатели процесса абсорбции, т. к. в абсорбере происходит не только извлечение паровой влаги, но и паров метанола.

Кроме того, регенерация отработанного метанола осуществляется энергоемким методом ректификации на отдельной установке.

Целью предполагаемого изобретения является интенсификация процесса абсорбционной осушки газа путем снижения температуры контакта газ-абсорбент.

Поставленная цель достигается тем, что в известном способе, включающем ввод в поток газа летучего ингибитора гидратообразования, охлаждение газа, сепарацию, ввод в поток абсорбента, выведение отработанных ингибитора и абсорбента, выведенные потоки отработанных ингибитора и абсорбента объединяют и направляют в поток газа в начало процесса, сепарируют и выделенную фазу насыщенного абсорбента подают на регенерацию.

При этом в качестве летучего ингибитора гидратообразования используют низшие алифатические спирты (например, метанол, этанол, пропанол, изопропанол) или кетоны (например, ацетон, метилэтилкетон), а в качестве абсорбента - гликоли (например, этиленгликоль, диэтиленгликоль, триэтиленгликоль, пропиленгликоль), либо их эфиры, а также смеси гликолей и их эфиров.

В предлагаемом способе Драйфиксол (Dryfixol) за счет ввода в поток газа в начало технологического процесса смеси отработанных ингибиторов гидратообразования и абсорбента одновременно происходит частичная осушка газа (снижается исходное влагосодержание газа) и насыщение его парами летучего ингибитора гидратообразования, и, таким образом, отделение насыщенного абсорбента от ингибитора. Испаренный ингибитор участвует в предотвращении гидратообразования при последующем охлаждении газа. Тем самым реализуется многократная циркуляция летучего ингибитора в технологической схеме: летучий ингибитор испаряется в поток газ в начале процесса, конденсируется при охлаждении газа и доулавливается абсорбентом в абсорбере. За счет уменьшения влагосодержания газа в начале процесса и рециркуляции летучего ингибитора обеспечивается резкое снижение требуемого расхода свежего концентрированного ингибитора, вводимого на подпитку перед стадией охлаждения газа. Кроме того, отпадает необходимость в регенерации летучего ингибитора гидратообразования на отдельной установке, поскольку летучий ингибитор фактически "саморегенерируется" в потоке газа в процессе его рециркуляции.

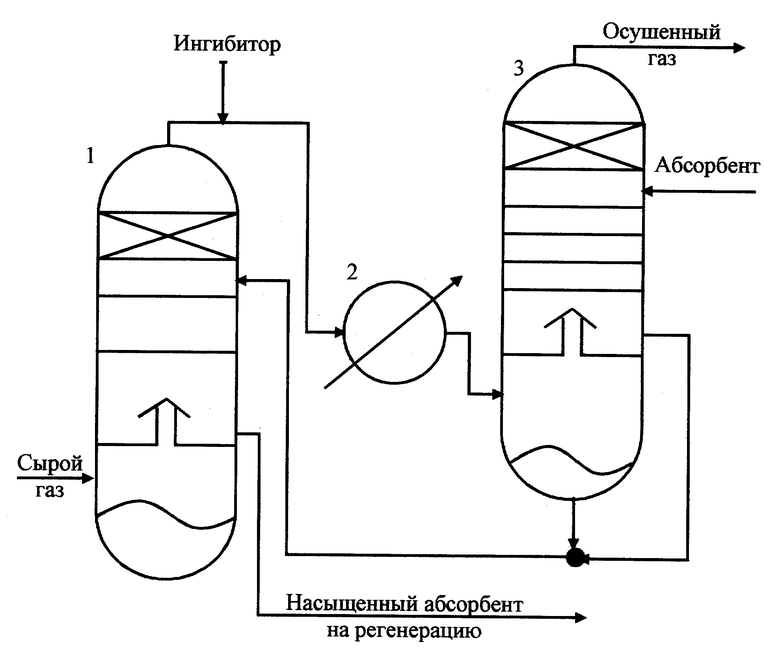

Способ поясняется чертежом фиг. 1, на котором изображена схема проведения процесса осушки. Схема содержит аппарат (1) - десорбер-сепаратор, аппарат охлаждения (2) и абсорбер (3).

Осуществляют способ следующим образом.

Углеводородный газ со скважин поступает в аппарат (1), который включает нижнюю сепарационную секцию (здесь отбивается жидкая фаза), и верхнюю контактную секцию, где происходит процесс абсорбции-десорбции. В верхнюю секцию аппарата (1) подается смесь отработанных растворов летучего ингибитора гидратообразования и абсорбента. Здесь одновременно происходит частичная осушка газа за счет абсорбции паров влаги из газа (т.е. уменьшается его влагосодержание, причем в зависимости от параметров процесса влагосодержание газа уменьшается в 1,5 - 2,0 и более раз), а также десорбция из жидкой фазы ингибитора гидратообразования (т.е. испарение ингибитора в газовую фазу). При этом остаточное содержание летучего ингибитора в насыщенном абсорбенте может быть реализовано очень низким (доли %) и эта величина определяется конструктивными особенностями контактной секции, а также параметрами процесса. Насыщенный абсорбент направляют на установку регенерации и возвращают в технологический цикл.

Частично осушенный и насыщенный парами летучего ингибитора гидратообразования углеводородный газ поступает в аппарат охлаждения (2). Это может быть аппарат воздушного охлаждения (АВО), что особенно эффективно применительно к северным газовым и газоконденсатным месторождениям, либо аппарат водяного охлаждения (наиболее приемлемо для морских месторождений), или холодильная установка, например, на пропан-бутановом цикле. В поток газа перед аппаратом охлаждения (2) на подпитку вводят в необходимом для предотвращения гидратообразования количестве концентрированный раствор летучего ингибитора гидратообразования. В качестве летучего ингибитора гидратообразования может использоваться водорастворимое органическое вещество с температурой кипения 55-120oC, в частности, низшие алифатические спирты (метанол, этанол, пропанол, изопропанол) и кетоны (ацетон, метилэтилкетон).

Далее охлажденный газ поступает в абсорбер (3), в нижней сепарационной секции которого отделяется водная фаза отработанного ингибитора гидратообразования, а в верхней абсорбционной секции (в которую и подается абсорбент требуемой концентрации) при контакте абсорбент-газ происходит окончательная осушка газа до требуемой глубины (например, при осушке природного газа до температуры точки росы минус 20oC в холодное время года в соответствии с ОСТ 51.40-93), а также извлечение паров ингибитора гидратообразования. В качестве абсорбента могут использоваться гликоли (этиленгликоль, диэтиленгликоль, триэтиленгликоль, пропиленгликоль), эфиры гликолей и азеотропные смеси гликолей и их эфиров.

За счет низкой температуры контакта газ-абсорбент в аппарате (3) обеспечивается высокая степень извлечения паров летучего ингибитора, причем в зависимости от температурного уровня процесса может быть подобран оптимальный ингибитор гидратообразования, технологические потери которого оказываются на экономически приемлемом уровне (менее 50 г на 1000 нормальных м3 обрабатываемого газа). Кроме того, низкая температура контакта в абсорбере (3) способствует извлечению абсорбентом тяжелых углеводородов C5+высшие (до 80% от содержания в газе). Снижаются также требования на концентрацию регенерированного абсорбента, что упрощает работу установки регенерации и уменьшает технологические потери абсорбента из-за его деструкции, поскольку уменьшается температура в испарителе системы регенерации. По этой же причине уменьшается острота проблемы солеотложения в системе регенерации абсорбента. Способ сохраняет свою эффективность при подключении нагнетателя (дожимной компрессорной станции) перед аппаратом охлаждения (на фиг. 1 подключение компрессора между аппаратами (1) и (2)).

Заявленный способ проверен технологическими расчетами и испытан на установке осушки Уренгойского ГКМ.

Природный газ сеноманских залежей поступал на установку осушки с давлением 6,0 МПа. Для охлаждения газа использовали АВО газа. Температуру в абсорбере снижали до минус 5oC, в качестве абсорбента использовали регенерированный диэтиленгликоль, концентрации 92-93 мас.%, подача регенерированного ДЭГа в абсорбер составляла от 7 до 10 кг на 1000 нормальных м3 обрабатываемого газа. В качестве летучего ингибитора гидратообразования использовали метанол, концентрации 95 мас.%, который подавали перед АВО газа. Общие технологические потери метанола составили 65-70 г на 1000 нормальных м3 обрабатываемого газа, технологические потери диэтиленгликоля снизились с 19 г на 1000 м3 газа до 14 г на 1000 м3 газа. Концентрация насыщенного ДЭГа, поступающего на установку регенерации, составила 89-90 мас.%, а остаточная концентрация метанола в насыщенном ДЭГе не превышала 0,2-0,3%. Температура точки росы осушенного газа составила минус 22oC.

Тогда как при реализации известного способа (по прототипу) удалось снизить температуру газа в абсорбере только до плюс 5oC (при попытке дальнейшего снижения температуры начинался процесс гидратообразования в АВО газа из-за сильной неравномерности охлаждения газа по отдельным трубкам АВО). При этом технологические потери метанола составили 460 г на 1000 м3 газа, технологические потери ДЭГа остались на уровне 19 г/1000 м3 газа. Точка росы осушенного газа, измеренная прибором конденсационного типа "Харьков-1М", определена равной минус 14oC.

С использованием полученных результатов промысловых испытаний проанализирована возможность применения в качестве летучих ингибиторов гидратообразования других алифатических спиртов. Например, расчетные технологические потери изопропанола при вышеуказанных параметрах процесса составили 25-30 г на 1000 м3 газа.

Таким образом, в предлагаемом способе абсорбционной осушки газа обеспечивается кратное сокращение расхода летучего ингибитора гидратообразования, улучшается технологический режим работы установки регенерации абсорбента, уменьшаются технологические потери абсорбента при сохранении показателей качества осушенного газа на требуемом технологическом уровне (в частности, при осушке природного газа в соответствии с требованиями отраслевого стандарта ОСТ 51.40-93).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ УГЛЕВОДОРОДНОГО ГАЗА К ТРАНСПОРТУ | 1999 |

|

RU2171132C2 |

| СПОСОБ АБСОРБЦИОННОЙ ОСУШКИ УГЛЕВОДОРОДНОГО ГАЗА | 2002 |

|

RU2199375C1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ ГИДРАТООБРАЗОВАНИЯ ПРИ ПОДГОТОВКЕ УГЛЕВОДОРОДНОГО ГАЗА К ТРАНСПОРТУ | 1992 |

|

RU2049957C1 |

| Способ двухступенчатой осушки углеводородного газа | 2023 |

|

RU2809095C1 |

| Способ регенерации абсорбентов на основе гликолей | 1988 |

|

SU1620119A1 |

| Способ осушки газа | 1981 |

|

SU1064996A1 |

| СПОСОБ ОСУШКИ ГАЗА | 1999 |

|

RU2160151C2 |

| СПОСОБ ПОДГОТОВКИ УГЛЕВОДОРОДНОГО ГАЗА К ТРАНСПОРТУ | 2014 |

|

RU2587175C2 |

| СПОСОБ ОСУШКИ УГЛЕВОДОРОДНОГО ГАЗА | 1999 |

|

RU2160150C2 |

| Способ извлечения влаги и газового конденсата | 1981 |

|

SU980787A1 |

Изобретение относится к газонефтяной промышленности, в частности к осушке абсорбцией углеводородного газа, и может быть использовано в процессах промысловой и заводской обработки углеводородных газов. Способ включает ввод в поток газа летучего ингибитора гидратообразования, охлаждение газа, сепарацию, ввод в поток абсорбента, выведение и регенерацию отработанных ингибитора и абсорбента. Выведенные потоки отработанных ингибитора и абсорбента объединяют и направляют в поток газа в начало процесса, сепарируют и выделенную фазу насыщенного абсорбента подают на регенерацию. При этом в качестве летучего ингибитора гидратообразования используют низшие алифатические спирты или кетоны, а в качестве абсорбента - гликоли, либо их эфиры, а также смеси гликолей и их эфиров. Данное изобретение позволяет интенсифицировать процесс абсорбционной осушки газа путем снижения температуры контакта газ - абсорбент. 1 з.п.ф-лы, 1 ил.

| Экспресс-информация | |||

| Газовая промышленность, серия: Транспорт, переработка и использование газа в народном хозяйстве | |||

| - М., 1984, вып.10, с.1-6 | |||

| Способ подготовки природного газа к транспорту | 1987 |

|

SU1466782A1 |

| Импульсный модулятор | 1976 |

|

SU647775A1 |

| Способ предотвращения гидратообразованияпРиРОдНОгО гАзА | 1979 |

|

SU816523A1 |

| СПОСОБ ОСУШКИ ГАЗОВ | 1993 |

|

RU2046642C1 |

| DE 3403635 A, 09.08.84 | |||

| DE 3629398 A1, 03.03.88 | |||

| US 3837143 A, 24.09.74 | |||

| УСТРОЙСТВО ДЛЯ ПОВЕРКИ ЭЛЕКТРОИЗМЕРИТЕЛЬНЫХПРИБОРОВ | 0 |

|

SU211659A1 |

| Нефть, газ и нефтехимия за рубежом, 1981, N 2, c.16-19. | |||

Авторы

Даты

1999-11-10—Публикация

1998-05-18—Подача