Изобретение относится к промысловой обработке, главным образом осушке газов, и может быть использовано в газовой и нефтяной промышленности для подготовки природных и попутных нефтяных газов на промыслах к дальнему транспорту.

Известен способ осушки газа путем фильтрации через пористые твердые осушители, в качестве которых применяют следующие адсорбенты: силикагель, активированная окись алюминия, шариковый алюмогель, активированный боксит, молекулярные сита (см. А. Л. Коуль, Ф.С. Ризенфельд, Очистка газов.- М.: Недра, 1968, с. 275-281) [1]. Недостатком способа является невысокая степень осушки больших объемов газа и трудности периодической регенерации больших объемов адсорбента.

Известен способ осушки газа путем его фильтрации через пористую среду, в качестве которой используют твердый сорбент, насыщенный водным раствором полиакриламида (см. aвторское свидетельство СССР, Способ осушки газа, N 787075, МКИ B 01 D 53/26, БИ N 46, от 15.12.1980 г.)[2]. Недостатком данного способа является невысокая степень осушки больших объемов газа и трудности периодической регенерации раствора влажного сорбента.

Известен способ осушки природного газа в многофункциональных аппаратах с распыливающими абсорберами, включающий инерционное отделение капельной жидкости от сырого газа в сепараторе, подачу газа в распыливающий абсорбер на осушку абсорбентом, отделение от газа в каплеуловителе - сетчатом отбойнике - конвективно выносимых капель раствора влажного абсорбента перед подачей газа в магистральный трубопровод, вывод из распыливающего абсорбера насыщенного влагой абсорбента на регенерацию в регенератор с ректификационной колонной и рециркуляцию регенерированного и очищенного от механических примесей абсорбента в распыливающий абсорбер (см. Н.В. Жданова, А.Л. Халиф, Осушка углеводородных газов.- М.: Химия, 1984, глава 4, с. 45-46) [3].

Недостатком данного способа является большой расход абсорбента и его существенные потери при механическом уносе паров и капель влажного раствора абсорбента осушенным газом после каплеуловителя - сетчатого отбойника. Например, расход абсорбента типа гликоля (ДЭГ-диэтиленгликоль и ТЭГ-триэтиленгликоль) составляет от 15 до 100 г на 1 г извлекаемой влаги, а общие потери гликоля - от 5 до 20 г на 1000 м3 газа (в зависимости от конструкции распыливающего абсорбера типа гликоля, давления, расхода и температуры газа) [4, с. 47-48, 89-103]. При этом наибольшие потери гликоля происходят за счет механического уноса капель распыленного гликоля из абсорбера (до 73%) [4, с. 101] . Это обусловлено тем, что не осуществляют эффективную предварительную осушку сырого газа перед распыливающим абсорбером, а каплеуловитель - сетчатый отбойник не позволяет осуществить высокоэффективное отделение от осушенного газа тонкодисперсной фракции капель влажного раствора абсорбента.

Наиболее близким аналогом (прототипом) к заявляемому объекту является способ осушки газа, включающий подачу абсорбента в абсорбер дискретного аппарата (трубопровод смешения), его распыление с образованием капельного абсорбента и смешение с осушаемым газом, предварительную абсорбцию охлажденным капельным абсорбентом и заключительную осушку в многофункциональном аппарате с непрерывным выводом на регенерацию насыщенного влагой абсорбента в регенератор и рециркуляцию регенерированного и очищенного от механических примесей абсорбента в абсорбер (см. патент РФ, Способ осушки углеводородного газа, N 2108851, МКИ B 01 D 53/26, БИ N 11, от 20.04.1998 г.) [4].

Недостатком данного способа является большой расход абсорбента, а также существенный механический унос предварительно осушенным газом из абсорбера паров и капель влажного раствора абсорбента и соответственно существенные инерционные и седиментационные потери грубодисперсных капель раствора влажного абсорбента в коммуникациях дискретного и многофункционального аппаратов. Например, при использовании абсорбента типа диэтиленгликоля его расход составляет 36,19 г на 1 г извлекаемой влаги из газа Уренгойского газоконденсатного месторождения для достижения предварительной степени его осушки с точкой росы (-5)oC. Это обусловлено несовершенством осуществления взаимосвязанных операций подачи и распыления абсорбента, смешения капель и пара абсорбента с каплями и паром воды, а также их сепарации от предварительно осушенного газа.

Техническим результатом данного изобретения является разработка способа осушки газа, обеспечивающего уменьшение расхода абсорбента-осушителя.

Технический результат достигается тем, что в способе осушки газа, включающем подачу абсорбента в абсорбер дискретного аппарата и смешение абсорбента с осушенным газом и осушку в многофункциональном аппарате, осуществляют непрерывный вывод на регенерацию насыщенного влагой абсорбента в регенератор и рециркуляцию регенерируемого и очищенного от механических примесей абсорбента в абсорбер, в абсорбере поверхностно-вихревое смешение абсорбента и газа с одновременным охлаждением и сепарацией паров и капель воды и абсорбента от газа в цилиндрической витой трубе с многозаходными винтовыми гофрами с L/S ≥ 2, N ≥ 3 и D/d ≤ 3 при скорости набегания газа на гофры 30-400 м/с с непрерывным отводом раствора влажного абсорбента с внутренней поверхности гофр в регенератор и его рециркуляцией в абсорбер, где L - длина трубы, S - шаг спирали винтового гофра, N - число гофр в поперечном сечении трубы, D - максимальный внешний диаметр цилиндрического профиля витой трубы, d - минимальный внутренний диаметр цилиндрического профиля витой трубы.

Перед смешением с осушаемым газом абсорбент распыляют с образованием капельного абсорбента, и абсорбцию ведут охлажденным капельным абсорбентом.

Абсорбент подают в виде паров, насыщенных при температуре начального разложения абсорбента.

При абсорбции диэтиленгликолем температуру насыщения паров поддерживают в диапазоне 100-163oC.

При абсорбции триэтиленгликолем температуру насыщения паров поддерживают в диапазоне 140-205oC.

Гликоли тонкодисперсно распыляют до диаметра капель не выше 5 мкм.

В результате осуществления в абсорбере поверхностно-вихревого смешения с интенсивным перемешиванием углеводородного газа, капель и паров распыленного абсорбента и воды в цилиндрической витой трубе с многозаходными винтовыми гофрами с L/S ≥ 2, N ≥ 3 и D/d ≤ 3 при скорости набегания газа на гофры U = 30-400 м/с имеет место не только эффективное инерционное отделение от газа и осаждение на внутреннюю поверхность гофр капель раствора влажного абсорбента (в том числе тонкодисперсных с размером более 1 мкм), но и предварительная осушка углеводородного газа с частичной конденсацией паров абсорбента и воды в объеме и на внутренней поверхности гофр. При этом скорость конденсации паров воды на каплях абсорбента в объеме и на поверхности гофр, а также скорость конденсации паров абсорбента в объеме и на поверхности гофр увеличивается за счет одновременного охлаждения газа, капель и паров воды и абсорбента в результате их одновременного поверхностно-вихревого смешения и перемешивания на гофрах. Это обусловлено тем, что при охлаждении газа, паров воды и абсорбента возрастает степень их пересыщения в охлажденном газе и соответственно скорость конденсации. Таким образом, в отличие от прототипа, в котором предварительную абсорбцию паров воды осуществляют распылением охлажденного абсорбента, в заявленном объекте предварительную осушку газа осуществляют с одновременным охлаждением газа, капель и паров воды и абсорбента с их сепарацией на внутренную поверхность гофр. При этом капли раствора влажного абсорбента, его сконденсировавшиеся пары и пары воды непрерывно удаляются с внутренней поверхности гофр в регенератор с последующей рециркуляцией регенерированного и очищенного от механических примесей абсорбента в абсорбер. В результате происходит предварительная осушка газа с меньшим расходом абсорбента (по сравнению с прототипом) и одновременное эффективное отделение грубодисперсных капель воды и влажного раствора абсорбента от предварительно осушенного газа перед его подачей в многофункциональный аппарат, что также уменьшает потери абсорбента и соответственно его расход на осушку газа.

Фактически цилиндрическая витая труба с многозаходными гофрами позволяет реализовать модель смерча, границы которого ограничены ее сложнопрофильной поверхностью, поскольку при течении газа в витой и гофрированной трубе происходит его интенсивная закрутка и одновременно в пристенном слое многозаходных гофр имеет место интенсивное образование локальных вихрей, т.е. происходит турбулизация и закрутка вязкого подслоя газа, капель абсорбента и паров воды на гофрах с поверхностно-вихревым смешением и одновременным охлаждением газа, капельной жидкости и ее паров. Это приводит к интенсивному обмену порциями газа между пристенным вихревым слоем и ядром газового потока с интенсивным перемешиванием охлажденных капель и паров воды и абсорбента в трубе и соответственно к инерционному осаждению капельной жидкости и конденсации охлажденных паров воды и абсорбента в объеме и на поверхности гофр с изменением гидродинамики пленки конденсата на их поверхности по сравнению с обычными цилиндрическими трубами с гладкой внутренней и наружной поверхностью. Эффективность предварительной осушки зависит в первую очередь от интенсивности закрутки газового потока, скорости вращения и количества локальных вихрей на гофрах, скорости поверхностно-вихревого смешения и охлаждения газа, капель и паров воды и абсорбента, и соответственно определяется величиной скорости набегания газа на гофры U, числом витков гофра по длине трубы (L/S), количеством выступов-гофр N в поперечном сечении трубы (так называемое "число заходности" трубного изделия), а также отношением внешнего и внутреннего диаметров цилиндрической трубы (D/d), определяющим высоту гофра. Теоретический анализ и экспериментальные данные показывают, что при L/S ≥ 2, N ≥ 3 и D/d ≤ 3 и U ≥ 30 м/с можно осуществить эффективное удаление капель раствора влажного абсорбента размером более 1 мкм от газа и существенно уменьшить его относительную влажность при несущественном аэродинамическом сопротивлении потоку газа по сравнению с его магистральным давлением. При этом верхний предел скорости набегания газа на гофры (U = 400 м/с) ограничен тем, что скорость звука W в углеводородном газе составляет от 400 до 450 м/с при давлении менее 150 атм и температуре от (-50) до (+50)oC, характерных при добыче и транспортировке газа. При U ---> W аэродинамическое сопротивление трубы резко возрастает, что нецелесообразно. Скорость U ≥ 30 м/с надежно измеряют в процессе осушки газа, а параметры L/S ≥ 2, N ≥ 3 и D/d ≤ 3 точно контролируют при изготовлении многозаходных спиральных поверхностей витой и гофрированной трубы (патент РФ N 2076786, Накатная головка, МКИ B 21 H 3/04, БИ N 10, от 10.04.1997 г.) [5]; (А.Н. Фролов, Технология и оборудование для производства гофрированных труб, Изобретатели-машиностроению, N 1, с. 13-14, 1997 г.) [6].

Использование потенциальной энергии сжатого газа с ее несущественным расходом для создания поверхностно-вихревого смешения и перемешивания с одновременным охлаждением газа, капель раствора влажного абсорбента, его паров и паров воды в витой и гофрированной трубе с одновременным улавливанием капель влажного раствора абсорбента, капель и паров воды и с непрерывным отводом конденсата с внутренней поверхности гофр в регенератор с последующей рециркуляцией регенерированного абсорбента в абсорбер, позволяет не только уменьшить его потери (инерционные и седиментационные) при механическом уносе капель и паров газом как в дискретном, так и в многофункциональном аппаратах, но и одновременно с этим осуществить эффективную предварительную осушку газа при меньших расходах абсорбента (по сравнению с прототипом).

При осуществлении подачи абсорбента, например, механическим уносом газом из испарителя в виде паров, насыщенных при температуре ниже температуры начального разложения абсорбента и последующем распылении паров с поверхностно-вихревым смешением и перемешиванием с охлаждением и конденсацией образуется высококонцентрированный охлажденный туман с относительно малой (по сравнению с прототипом) массовой концентрацией и высокоразвитой поверхностью тонкодисперсных капель с диаметром менее 5 мкм. Это позволяет осуществить интенсивную абсорбцию паров воды на высокоразвитой поверхности тонкодиспергированных капель с их последующей сепарацией на внутреннюю поверхность гофр и соответственно сократить расход абсорбента на осушку газа (по сравнению с прототипом).

Температура насыщения паров при осушке газа диэтиленгликолем составляет 100-163oC, поскольку при более высоких температурах (> 163oC) начинается разложение ДЭГ, а при температурах менее 100oC давление насыщенных паров ДЭГ существенно падает, что практически не позволяет осуществить глубокую степень предварительной осушки газа. Температура насыщения паров при осушке газа триэтиленгликолем составляет 140-205oC, поскольку при более высоких температурах (> 205oC) начинается разложение ТЭГ, а при температурах менее 140oC давление насыщенных паров ТЭГ существенно падает, что практически не позволяет осуществить глубокую степень предварительной осушки газа.

Образование капельного абсорбента тонкодисперсным распылением гликолей с диаметром капель менее 5 мкм позволяет получить высокоразвитую абсорбирующую поверхность, а последующее поверхностно-вихревое смешение и перемешивание капель и паров абсорбента с каплями и парами воды с одновременным их охлаждением позволяет осуществить интенсивную абсорбцию паров воды на высокоразвитой поверхности тонкодиспергированных гликолей с относительно малой (по сравнению с прототипом) массовой концентрацией в единице объема осушаемого газа. Это позволяет сократить расход абсорбента типа гликолей на осушку газа по сравнению с прототипом.

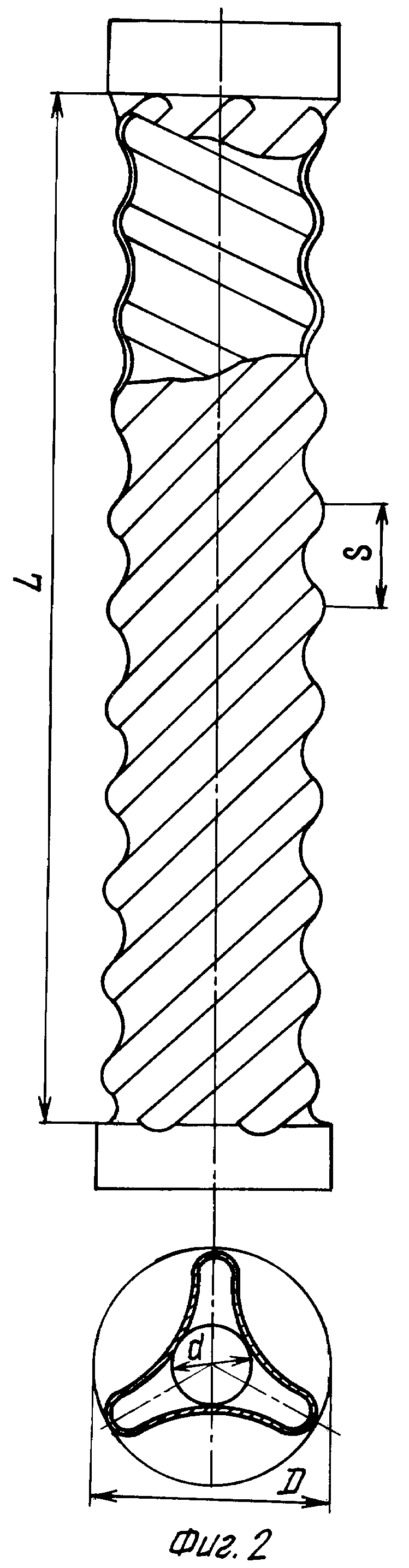

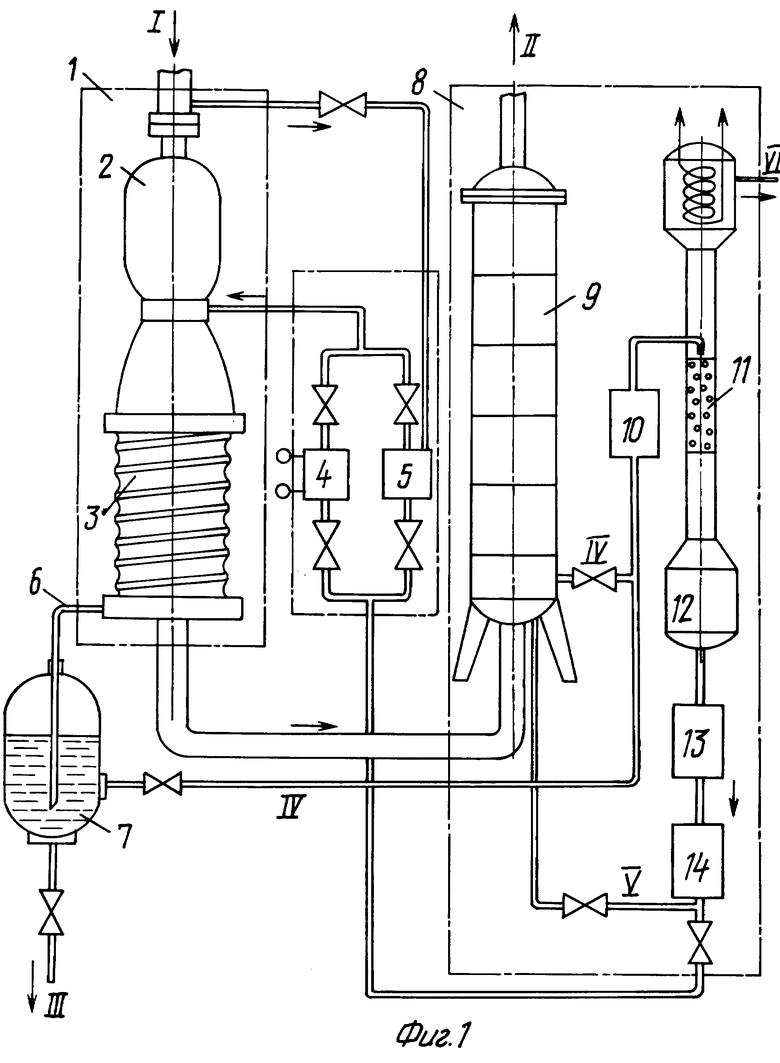

Сущность изобретения поясняется на фиг. 1 и 2.

На фиг. 1 приведена принципиальная схема устройства для осуществления способа осушки газа: дискретный аппарат с абсорбером предварительной осушки 1, труба Вентури 2, цилиндрическая витая труба с многозаходными винтовыми гофрами 3, аппарат подачи жидкого регенерированного абсорбента 4, испаритель - аппарат подачи парообразного регенерированного абсорбента 5, отвод конденсата с внутренней поверхности гофр 6, сборник раствора влажного абсорбента на регенерацию 7, многофункциональный аппарат 8, абсорбер заключительной осушки 9, общий сборник раствора влажного абсорбента 10, ректификационная колонна 11, емкость регенерированного абсорбента 12, насос 13, фильтр 14; I - линия сырого газа; II - линия осушенного газа; III - линия конденсата; IV - линия абсорбента на регенерацию; V - линия регенерированного абсорбента; VI - линия сброса воды.

Фиг. 2 - цилиндрическая витая труба с тремя винтовыми гофрами: длина трубы - L, шаг спирали винтового гофра - S, максимальный внешний диаметр цилиндрического профиля витой трубы - D, минимальный внутренний диаметр цилиндрического профиля трубы - d.

Осушку газа осуществляют следующим образом. Газ поступает на предварительную осушку в дискретный аппарат 1, в котором абсорбер выполнен в виде трубы Вентури 2, интегрированной с цилиндрической витой трубой с многозаходными винтовыми гофрами 3. Регенерированный абсорбент подается в горловину трубы Вентури в виде струи жидкости насосом из аппарата 4 и распыляется сырым газом при скорости течения газа в горловине более 40 м/с. Высокие скорости течения и оптимальная геометрия трубы Вентури позволяют создать хороший распыл жидкости (в том числе тонкодисперсный с размером капель менее 5 мкм для существенного уменьшения расхода абсорбента-осушителя). В трубе 3 осуществляют поверхностно-вихревое смешение и перемешивание капель и паров абсорбента и воды с их одновременным охлаждением в вихревых потоках газа при L/S ≥ 2, N ≥ 3 и D/d ≤ 3, U = 30-400 м/с. В результате происходит интенсивная абсорбция паров воды на высокоразвитой поверхности капель абсорбента, их конденсация в объеме и на внутренней поверхности гофр, а также эффективная сепарация капель на гофры из потока газа с непрерывным отводом конденсата через канал 6 в сборник 7 с последующей регенерацией в многофункциональном аппарате 8.

Подачу регенерированного абсорбента в виде паров в горловину трубы Вентури осуществляют, например, их механическим уносом газом из испарителя - аппарата подачи парообразного регенерированного абсорбента 5 при температуре насыщения, меньшей начальной температуры его разложения. Температура насыщения паров при осушке газа диэтиленгликолем составляет 100-163oC, поскольку при более высоких температурах (> 163oC) начинается разложение ДЭГ, а при температурах менее 100oC давление насыщенных паров ДЭГ существенно падает, что практически не позволяет осуществить глубокую степень предварительной осушки газа. Температура насыщения паров при осушке газа триэтиленгликолем составляет 140-205oC, поскольку при более высоких температурах (>205oC) начинается разложение ТЭГ, а при температурах менее 140oC давление насыщенных паров ТЭГ существенно падает, что не позволяет осуществить глубокую степень предварительной осушки газа. При смешении паров абсорбента с потоком сырого газа в горловине трубы Вентури происходит образование парокапельной смеси и ее распыление с последующим поверхностно-вихревым смешением и перемешиванием с каплями и парами воды с одновременным их охлаждением при L/S ≥ 2, N ≥ 3 и D/d ≤ 3 и U = 30-400 м/с. Пары воды интенсивно абсорбируют на высокоразвитой поверхности капелек тумана абсорбента с одновременной конденсацией паров воды и абсорбента в объеме и на стенки гофр. При этом осуществляют сепарацию капельной жидкости от осушаемого газа на внутреннюю поверхность гофр с непрерывным отводом конденсата с внутренней поверхности гофр по каналу 6 в сборник 7 с последующей регенерацией в многофункциональном аппарате 8.

Эффективность предварительной осушки зависит в первую очередь от интенсивности закрутки газового потока, скорости вращения и количества локальных вихрей на гофрах, скорости поверхностно-вихревого смешения-перемешивания и охлаждения газа, капель и паров воды и абсорбента и соответственно определяется величиной скорости набегания газа на гофры U, числом витков гофра по длине трубы (L/S), количеством выступов-гофр N в поперечном сечении трубы (так называемое "число заходности" трубного изделия), а также отношением внешнего и внутреннего диаметров цилидрической трубы (D/d), определяющим высоту гофра.

Теоретический анализ и экспериментальные данные показывают, что глубокую степень предварительной осушки газа с малым (по сравнению с прототипом) расходом абсорбента достигают при L/S ≥ 2, N ≥ 3 и D/d ≤ 3, U = 30-400 м/с и тонкодисперсном распылении капель гликолей с размером менее 5 мкм, например, в трубе Вентури, интегрированной с цилиндрической витой трубой, а также при парообразной подаче абсорбента в горловину трубы Вентури и его распылении сырым газом с поверхностно-вихревым смешением и перемешиванием с охлаждением в трубе 3. При этом аэродинамическое сопротивление потоку газа в дискретном аппарате составляет менее 1-3% от магистрального давления осушаемого газа.

В абсорбере 9 многофункционального аппарата 8 осуществляют заключительную осушку газа перед его подачей в транспортный трубопровод, а раствор влажного абсорбента из сборника 7 и абсорбера 8 собирают в общем сборнике 10 и подают в ректификационную колонну 11, из которой регенерированный абсорбент накапливают в емкости 12. Далее с помощью насоса 13 через фильтр 14 (для улавливания механических примесей) регенерированный абсорбент поступает в абсорбер 9 и аппараты 4 и 5 с последующей его подачей в горловину трубы Вентури 2.

Пример осуществления способа.

Предварительной осушке подвергали газ в дискретном аппарате 1 абсорбцией каплями 98,5%-ного раствора диэтиленгликоля при температуре от 21 до 25oC. Абсорбер был изготовлен на основе трубы Вентури 2, интегрированнной с цилиндрической витой трубой 3. Труба Вентури была выполнена из стали Х18Н10Т длиной 15 см. Скорость течения газа в горловине варьировали от 40 до 100 м/с. Максимальные диаметры конуса заборного и раструба составляли 0,1 м. Цилиндрическая витая труба была изготовлена из стали с толщиной стенки около 1 мм с L/S = 2, N = 12 и D/d = 1,5, L = 0,4 м, S = 0,2 м, D = 0,075 м, d = 0,05 м. Скорость набегания газа на гофры U ≈ 35-40 м/с. Аэродинамическое сопротивление трубы не превышало 2,5 мм Hg и измерялось дифференциальным манометром типа ДП-5. Конденсат с внутренней поверхности гофр отводился в сборник 7 влажного раствора ДЭГ по отводу 6, изготовленному на основе гидрофильного синтетического материала переменной пористости.

Регенерированный ДЭГ из аппарата 4 подавался в горловину трубы Вентури с помощью насоса системы Кимрея, а пары регенерированного ДЭГ, насыщенные в испарителе 5 при температуре 100-163oC, подавались в горловину трубы Вентури путем механического уноса с помощью осушаемого газа.

Для анализа эффективности улавливания капельной жидкости перед трубой газ смешивался с каплями воды различного размера (от 1 до 500 мкм). Тонкодисперсное и грубодисперсное распыление осуществляли в пневматических генераторах тонкого и грубого диспергирования воды. Кроме того, для исследования эффективности отделения влаги газ насыщался парами воды из парогенератора при температуре нагревания от 130 до 200oC (на фиг. 1 не показаны).

Заключительную осушку газа осуществляли в распыливающем абсорбере 9 с пневматическим распылителем ДЭГ.

Регенерацию раствора ДЭГ осуществляли в ректификационной колонне 11 с его выпариванием и последующей рециркуляцией в абсорбер 9 и аппараты 4 и 5 с помощью циркуляционного насоса системы Кимрея.

Для очистки ДЭГ от механических примесей использовали фильтр 14 с многослойным нержавеющим фильтроматериалом и с предфильтром на основе тонкого стекловолокна.

Влажность и температура газа непрерывно измерялась приборами ИВТМ-7 и ИВГ-1МК-П.

Анализ экспериментальных данных показал, что цилиндрическая витая труба 3 позволяет эффективно улавливать грубодисперные капли с размером более 100 мкм с эффективностью улавливания не менее 99%. C уменьшением размера капель эффективность улавливания уменьшается и составляет не более 50% по частицам с размером около 0,5-1 мкм. Кроме того, при использовании трубы 3 происходит понижение относительной влажности в 1,5-2 раза за счет отделения паров воды от сырого газа, т.е. одновременно имеет место осушка газа путем улавливания капельной жидкости и паров воды.

Результаты с грубодисперсным распылением ДЭГ.

Экспериментальные данные и расчеты по оптимизации процесса предварительной осушки газа по заявленному способу показывают, что при грубодисперсном распылении абсорбента с размером капель от 25 до 200 мкм в трубе Вентури оптимальный расход ДЭГ составляет 7-8 г на 1 г извлекаемой воды из осушаемого газа с достижением точки росы (-5)oC (по прототипу расход ДЭГ составляет 36,19 г на 1 г воды в осушаемом газе). При этом грубодисперсные капли воды и абсорбента с размером более 100 мкм сепарировали в цилиндрической витой трубе с эффективностью более 99%, и уловленный конденсат с внутренней поверхности гофр непрерывно отводился на регенерацию в многофункциональный аппарат с последующей рециркуляцией регенерированного ДЭГ в горловину трубы Вентури. При осуществлении заключительной осушки газа в многофункциональном аппарате расход ДЭГ по заявляемому объекту не превышал расхода ДЭГ по прототипу для заключительной осушки газа с точкой росы (-15)oC.

Результаты с тонкодисперсным распылением ДЭГ.

При тонкодисперсном распылении ДЭГ в (размер капель от 0,2 до 5 мкм) для предварительной осушки газа с достижением точки росы (-5)oC оптимальный расход абсорбента составляет не более 5 г на 1 г воды, извлекаемой из осушаемого газа, а по прототипу расход ДЭГ составляет 36,19 г на 1 г воды в осушаемом газе. При этом тонкодисперсные капли воды и абсорбента с размером от 1 до 5 мкм сепарировали в цилиндрической, витой трубе с эффективностью более 50% и уловленный конденсат с внутренней поверхности гофр непрерывно отводился на регенерацию в многофункциональный аппарат с последующей рециркуляцией регенерированного ДЭГ в горловину трубы Вентури. При осуществлении заключительной осушки газа в многофункциональном аппарате расход ДЭГ по заявляемому объекту не превышал расхода ДЭГ по прототипу для заключительной осушки газа с точкой росы (-15)oC.

Результаты с парообразным ДЭГ.

Анализ экспериментальных данных и расчетов по осушке газа при осуществлении парообразной подачи ДЭГ в горловину трубы Вентури, например механическим уносом из испарителя с помощью газа, показывает, что для предварительной осушки газа с достижением точки росы (-5)oC, оптимальный расход абсорбента составляет менее 5 г на 1 г воды, извлекаемой из осушаемого газа, а по прототипу расход ДЭГ составляет 36,19 г на 1 г воды в осушаемом газе. При этом тонкодисперсные капли абсорбента с размером от 0,5 до 5 мкм сепарировали в цилиндрической витой трубе с эффективностью около 50%, и уловленный конденсат с внутренней поверхности гофр непрерывно отводился на регенерацию в многофункциональный аппарат с последующей рециркуляцией регенерированного ДЭГ в горловину трубы Вентури. При осуществлении заключительной осушки газа в многофункциональном аппарате расход ДЭГ по заявляемому способу не превышал расхода ДЭГ по прототипу для заключительной осушки газа с точкой росы (-15)oC.

Таким образом, сравнение заявленного объекта с прототипом показывает, что разработанный способ осушки газа позволяет осуществить его глубокую предварительную и заключительную осушку с достижением точки росы (-10)-(-20)oC при меньших расходах и потерях абсорбента типа гликолей ДЭГ или ТЭГ, а также позволяет перейти на предварительную осушку газа в дискретных аппаратах абсорбцией тонкодисперсными каплями абсорбента с размером от 0,2 до 5 мкм, что также приводит к существенному уменьшению расхода и потерь абсорбента. Это обеспечивает, например, безгидратный транспорт углеводородного газа и его минимальную коррозийность согласно ОСТ 51.40-83.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОСУШКИ УГЛЕВОДОРОДНОГО ГАЗА | 1999 |

|

RU2160150C2 |

| СЕПАРАТОР ТОНКОДИСПЕРСНОЙ КАПЕЛЬНОЙ ЖИДКОСТИ | 2002 |

|

RU2203125C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ ТОНКОДИСПЕРСНОЙ КАПЕЛЬНОЙ ЖИДКОСТИ И ТВЕРДЫХ АЭРОЗОЛЬНЫХ ЧАСТИЦ | 2002 |

|

RU2199373C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 2002 |

|

RU2205172C1 |

| СПОСОБ ОСУШКИ ГАЗА | 1999 |

|

RU2155092C1 |

| СПОСОБ РЕГЕНЕРАЦИИ НАСЫЩЕННОГО РАСТВОРА АБСОРБЕНТА | 1999 |

|

RU2157276C1 |

| СПОСОБ ОЧИСТКИ КРИОАГЕНТА | 2004 |

|

RU2257517C1 |

| Способ осушки сероводородсодержащего газа | 1980 |

|

SU912243A1 |

| СПОСОБ АБСОРБЦИОННОЙ ОСУШКИ ГАЗА | 2002 |

|

RU2214856C1 |

| ГОРИЗОНТАЛЬНЫЙ АБСОРБЕР | 1996 |

|

RU2091139C1 |

Изобретение относится к осушке газов и может быть использовано в газовой и нефтяной промышлености. Способ осушки газа включает подачу абсорбента в абсорбер дискретного аппарата, смешение абсорбента с осушаемым газом и осушку в многофункциональном аппарате. При этом осуществляют непрерывный вывод на регенерацию насыщенного влагой абсорбента в регенератор и рециркуляцию регенерированного и очищенного от механических примесей абсорбента в абсорбер, проводят в абсорбере поверхностно-вихревое смешение абсорбента и газа с одновременным охлаждением и сепарацией паров и капель воды и абсорбента от газа в цилиндрической витой трубе с многозаходными винтовыми гофрами с L/S≥2, N≥3 и D/d≤3 при скорости набегания газа на гофры 30-400 м/с с непрерывным отводом раствора влажного абсорбента с внутренней поверхности гофр в регенератор и его рециркуляцию в абсорбер, где L - длина трубы, S - шаг спирали винтового гофра, N - число гофр в поперечном сечении трубы, D - максимальный внешний диаметр цилиндрического профиля витой трубы и d - минимальный внутренний диаметр цилиндрического профиля витой трубы. Данное изобретение позволяет осуществить более глубокую осушку газа. 5 з.п. ф-лы, 2 ил.

| СПОСОБ ОСУШКИ УГЛЕВОДОРОДНОГО ГАЗА | 1996 |

|

RU2108851C1 |

| Устройство для контроля уровня ферромагнитного компонента пульп | 1976 |

|

SU787085A1 |

| Аппарат для взаимодействия газа с жидкостью | 1981 |

|

SU1175535A1 |

| DE 1619864 B2, 29.03.1979 | |||

| DE 3629398 A1, 03.03.1988 | |||

| Трехрядная колонна труб для промывки шахтных стволов при их бурении | 1947 |

|

SU83995A1 |

| КОУЛЬ А.Л., РИЗЕНФЕЛЬД Ф.С | |||

| Очистка газов | |||

| - М., Недра, 1968, стр.275 - 281. | |||

Авторы

Даты

2000-12-10—Публикация

1999-03-17—Подача