Изобретение относится к области флотационного обогащения полезных ископаемых и может применяться при переработке медно-никелевых и медно-молибденовых руд, содержащих сульфиды железа.

При существующих технологиях переработки медно-молибденовых и медно-никелевых руд по коллективной схеме измельчение исходной руды производится в присутствии регуляторов среды: из вести или соды. Применение подачи извести в мельницы вызывает не только повышенный износ шаров, но и протекание процессов анодного окисления с образованием очень сильного окислителя феррат-иона FeO4 2- способного окислить сульфиды, в том числе и медные минералы, до оксидов.

Подача щелочных регуляторов в мельницу приводит к тому же к образованию гидроксокомплексных соединений железа, поглощающих ксантогенат и вызывающих одновременно пеногашение, ухудшение кинетики флотации и снижение технологических показателей. При исключении из технологической схемы регуляторов среды в пульпу после измельчения необходимо добавить реагенты для комплексообразования и нейтрализации образующихся в жидкой фазе гидроксосоединений железа.

При современном уровне технологий автоматический контроль технологического процесса становится неотъемлемой частью самой технологии, поскольку позволяет осознанно подходить к выбору технологического режима и номенклатуры примененных реагентов в зависимости от типа перерабатываемой рудной массы и результатов электрохимического контроля процесса.

Наиболее близким аналогом для заявленного изобретения является способ флотации руд цветных металлов, содержащих сульфиды железа, включающий кондиционирование пульпы с реагентом - комплексообразователем гидроксосоединений железа после измельчения руды в естественной среде и флотацию минералов сульфгидрильным собирателем при проведении процесса в области оптимального соотношения между окислительным потенциалом Eh и концентрацией водородных ионов pH (патент США N 4561970, В 03 В 1/00, 1985).

В соответствии с данным патентом процесс флотации проводится в оптимальной области Eh - pH за счет регулирования расхода ксантогената и специально вводимых реагентов, содержащих Fe3+, Fe2+, V2+, V3+, Mn3+, Mn7+, O2, H2, H2O2, сульфит, антимонит, гидразин и металлы в элементарной форме.

Как видно из номенклатуры приводимых реагентов, техническое решение по патенту N 4561970 направлено только на изменение Eh системы за счет жидкой фазы пульпы и не устраняет одной из главных причин ухудшения обогатимости сырья, связанной с образованием гидроксосоединений железа на поверхности сульфидных минералов. Следовательно, техническое решение по патенту N 4561970 не может обеспечить достижение более высоких технологических показателей.

Задачей изобретения является устранение вредного влияния гидроксосоединений железа в жидкой фазе пульпы и на поверхности сульфидных минералов и в результате - повышение извлечения ценных минералов.

Поставленная задача решается тем, что в способе флотации руд цветных металлов, содержащих сульфиды железа, включающем кондиционирование пульпы с реагентом - комплексообразвателем гидроксосоединений железа, осуществляемое после измельчения руды в естественной среде, и флотацию минералов сульфгидрильным собирателем с проведением процесса при оптимальном соотношении окислительного потенциала Eh и концентрации водородных ионов pH, в качестве указанного реагента - комплексообразователя вводят фторсиликат натрия или аммония, а в качестве указанного собирателя - бутиловый ксантогенат, подачу которого осуществляют в соответствии с оптимальным соотношением EM-Eh, составляющим EM = EM0 + 318 + Eh, где EM и EM0 - измеренный и стандартный потенциал ионоселективного электрода, а расход фторсиликата натрия или аммония регулируют по оптимальному соотношению Eh - pH, составляющему при переработке пиротинсодержащих руд - Eh = 272 - 59 pH, а при переработке пиритсодержащих руд - Eh = 505 - 59 pH с последующим введением в пульпу дополнительно сернистого натрия до достижения оптимального соотношения Eh-pH, составляющего Eh = 272-59 pH. Причем при переработке пиритсодержащих руд, не содержащих в жидкой фазе пульпы катионов меди, перед подачей фторсиликата натрия или аммония в пульпу добавляют медный купорос, расход которого регулируют по оптимальному соотношению между потенциалом аргентитового электрода и концентрацией водородных ионов ECu = 477 - 59 pH.

При кондиционировании пульпы с фторсиликатом натрия происходит понижение окислительного потенциала за счет растворения окисленных поверхностных соединений железа фторсиликатом натрия, при этом гидроксид железа (II) с поверхности переводится в объем пульпы:

При такой обработке пульпы для руд, содержащих сульфиды железа в форме пирротина, достигается оптимальное состояние поверхности сульфидных минералов, описываемого реакцией

которой соответствует уравнение

Eh=272-59pH, mV /3/

по шкале насыщенного хлорсеребряного электрода сравнения.

Зависимость /3/ представлена на фиг.1. На этой же фиг. нанесены точки, соответствующие состоянию пульпы после измельчения без регуляторов среды /извести и соды/ до проведения операции кондиционирования пульпы с фторсиликатом натрия: точка 1 соответствует пробе медно-никелевай руды Динцуаньского предприятия /Китай/, точка 2 -пробе медно- никелевой руды комбината "Печенганикель".

В результате обработки поверхности пирротина фторсиликатом натрия в пульпе повышается концентрация сульфидных ионов до уровня, достаточного для перевода окисленных соединений железа в сульфид железа. Этот процесс контролируется реакцией

Fe(OH)2+S2-⇄ FeS+2OH- /4/

которой соответствует уравнение

lg[S2-]=-31,54+2pH /5/

Зависимость /5/, преобразованная в координатах Eh-Ph, располагается в области, близкой к меди /3/, контролирующей оптимальное состояние пульпы.

Таким образом, в результате рассмотренной пульпоподготовки предотвращается образование гидроксокомплексных соединений железа, ухудшающих дальнейший процесс флотации.

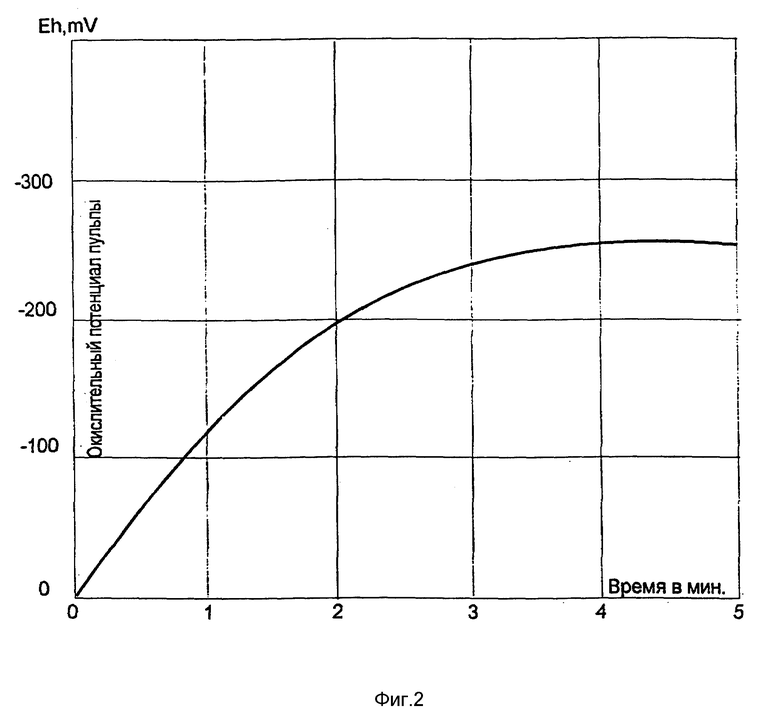

Для протекания реакции /1/ необходимо выдержать определенное время контактирования. Время контактирования выбирается на основании зависимости изменения окислительного потенциала во времени при разовой дозировке фторсиликата натрия в пробу пульпы. График такой зависимости для реальной пробы медно-никелевой руды Динцуаньского предприятия представлен на фиг. 2. На основании приведенного графика необходимое время агитации составляет 3-5 мин.

В случае применения при флотации в качестве собирателя бутилового ксантогената оптимизация его подачи контролируется реакцией

и осуществляется по модели

EM = EM0 + 318 + Eh, /7/

где EM и EM0 - измеренный и стандартный потенциалы ионоселективного электрода, обратимого к ионам ксантогената.

При флотации медно-молибденовых руд, в которых сульфид железа представлен в форме пирита, при обработке пульпы фторсиликатом натрия необходимо выдерживать оптимальное отношение Eh-pH в соответствии с реакцией

и уравнением

Eh = 505 - 59pH /9/

Зависимость /9/ также представлена на фиг. 1.

Исходное состояние поверхности пирита в пульпе после измельчения без извести обычно соответствует области, описываемой реакцией

которой соответствует уравнение

Eh = 379 - 59pH /11/

На фиг. 1 нанесены точки 3 и 4, соответствующие двум различным пробам руды месторождения Эрдэнэтийн-Овоо /Монголия/.

При обработке пиритсодержащей пульпы фторсиликатом натрия в жидкую фазу не выделяются сульфидные ионы и положительный потенциал поверхности пирита приводит к повышению окислительного потенциала всей системы в целом в направлении линии оптимальности /8/. В связи с этим для нейтрализации образовавшихся в жидкой фазе пульпы растворенных соединений железа необходимо специально вводить в процесс сернистый натрий. Дозировка сернистого натрия контролируется условием /4/, сформулированным выше.

В точке подачи сернистого натрия в технологическом процессе не требуется установка специального кондиционера, поскольку реакция /4/ протекает достаточно быстро. В отсутствии катионов меди в случае образования в жидкой фазе пульпы после измельчения сильной редокс-системы, обусловленной ионными формами железа, перед подачей фторсиликата натрия в пульпу дополнительно вводят медный купорос. Подача медного купороса контролируется реакцией

Fe(OH)2+Cu2+=Cu(OH)2+Fe2 + /12/

и осуществляется по модели

ECu =477-59pH /13/

где ECu - потенциал ионоселективного электрода, обратимого к катионам меди.

Действия по подаче медного купороса демонстрируются на фиг. 3. При более отрицательных значениях ECu по сравнению с областью оптимальных величин, определяемой линией /13/, в пульпе присутствует недостаточная концентрация катионов меди и необходимо увеличить дозировку медного купороса. И, наоборот, при положении точки, соответствующей фактически зафиксированным на процессе параметрам ECu и pH, в области высоких концентраций катионов меди, необходимо снизить расход медного купороса.

Новизна предлагаемого способа состоит в новой совокупности известных признаков.

Изобретательский уровень подтверждается тем, что взаимодействие признаков новой совокупности позволяет получить новое свойство, а именно обработка пульпы фторсиликатом натрия или аммония позволяет исключить из процесса регулятор среды и снизить расход мелющих тел. Регулирование подачи фторсиликата натрия по зависимости Eh-pH /3/ и подачу собирателя по зависимости EM-Eh /7/ обеспечивает автоматическую оптимизацию процесса и достижение минимальных потерь металлов в хвостах флотации. Дополнительная подача медного купороса по оптимальному соотношению /13/ и сернистого натрия по оптимальному соотношению /3/ в случае переработки руд, содержащих сульфиды железа в виде пирита, расширяет область применения предлагаемого изобретения, охватывающую медно-молибденовые руды, и обеспечивает достижение лучших технологических показателей при обогащении этого класса руд.

Необходимость совместного применения признаков новой совокупности обусловлена нарушением условий оптимальности использования по каждому из них в случае их раздельного осуществления.

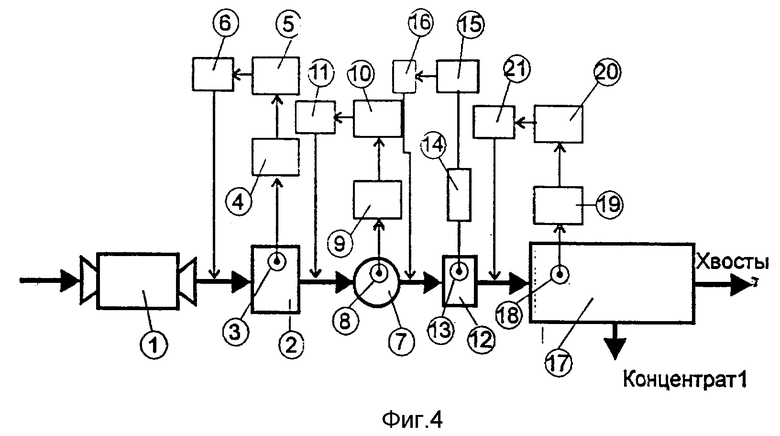

Для осуществления предлагаемого способа служит устройство, изображенное схематически на фиг. 4. Устройство для осуществления способа содержит измельчительный агрегат 1, измерительную коробку 2 с датчиком концентрации катионов меди и pH 3 и соответствующий контур регулирования подачи медного купороса, включающий измерительный прибор 4, регулятор 5 и дозатор 6, агитационный чан 7 с датчиком. Eh-pH 8 и соответствующий контур регулирования подачи фторсиликата натрия, включающий измерительный прибор 9, регулятор 10 и дозатор фторсиликата 11, измерительную коробку 12 с датчиком Eh-pH 13 и соответствующим контуром регулирования подачи сернистого натрия, включающий измерительный прибор 14, регулятор 15 и дозатор сернистого натрия 16, флотомашину 17 с датчиком концентрации ксантогената ЕМ-Eh 18 и соответствующим контуром регулирования подачи ксантогената, включающий измерительный прибор 19, регулятор 20 и дозатор ксантогената 21.

Примеры осуществления способа флотации

Пример 1

Исследованию подвергалась проба медно-никелевой руды Диньцуаньского предприятия /Китай/. В руде содержится: 1,45% Ni, 0,78% Cu, 14,3% Fe, 6,2% S, 0,045 Co, 26,8% MgO, 31,6 % SiO2, 1,8% CaO, 2,3% Al2O3, 0,12 г/т Au, 2,1 г/т Ag, 0,14 г/т Pd. Никелевые минералы представлены пентландитом (Fe, Ni), S8, миллеритом (NiS); виоларитом /FeNi2S4/; медные минералы: халькопиритом /CuFeS2/, валлериитом /Cu3Fe4S7/, кубанитом (CuFe2S3); сульфиды железа представлены в основном никеленосным пирротином /Fe1-xS/. Пустая порода представлена: серпентином, пироксеном, оливином, тальком, хлоритом, слюдой, карбонатами.

Опыты выполнялись по стандартному режиму, принятому на обогатительной фабрике. Измельчение проводится в две стадии, при крупности измельчения в первой - 68% -0,074 мм и 80%-0,074 мм во второй. В рудную мельницу подано 2 кг/т Na2CO3. Для активации пирротина и депрессии талька продозировано 500 г/т CuSO4, и затем 200 г/т бутилового ксантогената. Время агитации с CuSO4 - 5 мин. В качестве вспенивателя использовалось сосновое масло. Время флотации после первого и второго измельчения составило по 8 мин. Перед второй стадией флотации подано 150 г/т CuSO4 и 50 г/т ксантогената.

В первой стадии флотации получен концентрат, содержащий 5,52% Ni и 3,96% Cu при извлечении, соответственно, 36,52% и 47,84%. Во второй стадии флотации получен концентрат 3,49% Ni и 1,27% Cu при извлечении, соответственно, 35,29% и 23,45%. Таким образом, суммарное извлечение составило 71,8% Ni и 71,29 Cu.

На второй пробе флотация проведена по заявляемому способу. Измельчение проводилось без соды. Исходная пульпа кондиционировалась с фторсиликатом натрия в течение 4 мин. Добавка фторсиликата натрия в количестве 385 г/т привела к изменению электрохимических параметров пульпы и точка 1, зафиксированная на фиг. 1, переместилась в оптимальную область, контролируемую моделью /3/.

Для контроля использован платиновый электрод в паре с хлорсеребряным электродом сравнения. Условия подачи CuSO4 аналогичны условиям базового опыта. Дозировка ксантогената составила 215 г/т и обеспечила соблюдение условия /7/. Дополнительно подано 10 г/т дибутилдитиофосфата для обеспечения более устойчивого пенообразования.

В первой стадии флотации получен концентрат, содержащий 5,3% Ni и 3,5% Cu при извлечении, соответственно, 62,14% и 57,36%. Во второй операции флотации пульпоподготовка сохранила базовый опыт и получен концентрат, содержащий 3,21% Ni и 1,12% Cu при извлечении, соответственно, 19,85% и 16,99%. Таким образом, получено существенно более высокое суммарное извлечение 82% Ni и 74% Cu, при несущественном снижении качества концентратов.

Пример 2.

Исследованию подвергалась проба медно- никлеевой руды Ждановского месторождения /комбинат "Печенганикель", Россия/. Проба руды содержала 1,15% Ni и 0,59% Cu. Сульфиды железа в основном представлены гексагональным пирротином и в меньшей степени моноклинным пирротином. Содержание пирротина в руде составляет 11%. Пустая порода представлена оливином, пироксеном, серпентином, роговой обманкой, хлоритом, тальком, амфиболами, карбонатами. Испытуемая проба относилась к труднообогатимым рудам межкарьерного целика, переработка которых в промышленных условиях приводила к снижению извлечения никеля в конечный концентрат до 50% при плановом извлечении 72% на руде, содержа щей 0,56% Ni.

Исходная проба измельчалась в одну стадию до 80% класса - 0,074 мм. Флотация производилась в одну стадию в течение 15 мин.

Первый опыт представлен по базовому режиму фабрики. В мельницу дозировалась сода в количестве 2 кг/т и бутиловый ксантогенат - 100 г/т. После измельчения в пульпу добавляли 30 г/т медного купороса, а непосредственно перед флотацией 35 г/т бутилового ксантогената и 40 г/т дибутилдитиофосфата. Получен концентрат, содержащий 3,6% Ni и 0, 2,03% Cu при извлечении, соответственно, 59,1% и 65,4%.

Второй опыт выполнен по заявляемому способу. Измельчение проводилось без подачи соды в мельницу. После измельчения в пульпе зафиксированы Eh и pH, которым соответствует положение точки 2 на фиг. 1, т.е. ее электрохимические параметры существенно отличаются от оптимальных, определяемых условием /2/. При кондиционировании пульпы с фторсиликатом натрия в течение 5 мин окислительный потенциал пульпы приобретает более отрицательное значение и исходная точка наблюдений 2'' перемещается в координатах pH-Eh, как это показано на фиг. 1. Оптимальные условия пульпоподготовки на данной пробе достигнуты за счет расхода фторсиликата натрия 420 г/т. В связи с тем, что при обработке пульпы фторсиликатом натрия гидроксосоединения железа растворяются также с поверхности талька и при этом происходит его активация, расход медного купороса был повышен до 60 г/т. Для соблюдения условия /7/ расход ксантогената составил 55 г/т. Расход дибутилдитиофосфата сохранен как и в базовом опыте на уровне 40 г/т. По сравнению с базовым опытом получено существенно более высокое извлечение металлов: 69,37% Ni и 72,8% Cu. При незначительном снижении качества концентратов до уровня 3,47% Ni и 1,96% Cu.

При осуществлении способа по примеру 1 и 2 при переработке руд, содержащих сульфиды железа в виде пирротина, контур регулирования медного купороса, включающий датчик 3, измерительный прибор 4, регулятор 5 и дозатор 6, отключается. Включается в работу контур подачи фторсиликата натрия по показаниям датчика 8. Зафиксированный измерительным прибором 9 более положительный потенциал Eh по сравнению с оптимальным заданным по зависимости /3/ командует через регулятор 10 на увеличение дозировки фторсиликата натрия дозатором 11. При достижении оптимального соотношения Eh-pH по зависимости /3/ дальнейшее увеличение дозировки фторсиликата натрия прекращается. При недостижении высоких отрицательных значений потенциалов Eh за счет дозировки фторсиликата, обеспечивающих достижение оптимальной области Eh-pH /3/, автоматически включается подача сернистого натрия, расход которого увеличивается дозатором 16 по команде регулятора 15 до тех пор, пока не будет достигнут заданный потенциал Eh. Зафиксированные датчиком 18 потенциалы EM и Eh в результате работы предыдущих контуров регулирования воздействуют через измерительный прибор 19 на регулятор 20, который выдает команду ксантогената 21 на увеличение дозировки собирателя, если зафиксированные потенциалы ЕМ датчиком 18 положительнее зависимости /7/.

Пример 3.

Исследованию подвергалась проба медно-молибденовой руды месторождения Эрдэнэтийн-Овоо /Монголия/. Проба содержала 0,81% Cu, 0,045% Mo, 2,6% Fe. Минералы меди представлены халькозином /Cu2S/, ковелином /CuS/, борнитом /Cu5FeS4/, халькопиритом /CuFeS2/, малахитом, азуритом, купритом, делафосфитом. Минералы молибдена представлены молибденитом /MoS2/, повеллитом /CaMoO4/. Железо в основном представлено пиритом. Нерудная часть представлена кварцем, палевым шпатом, серицитом, биотитом, хлоритом. Первичная медь составляет 54,4%, окисленная - 2,2%.

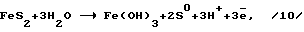

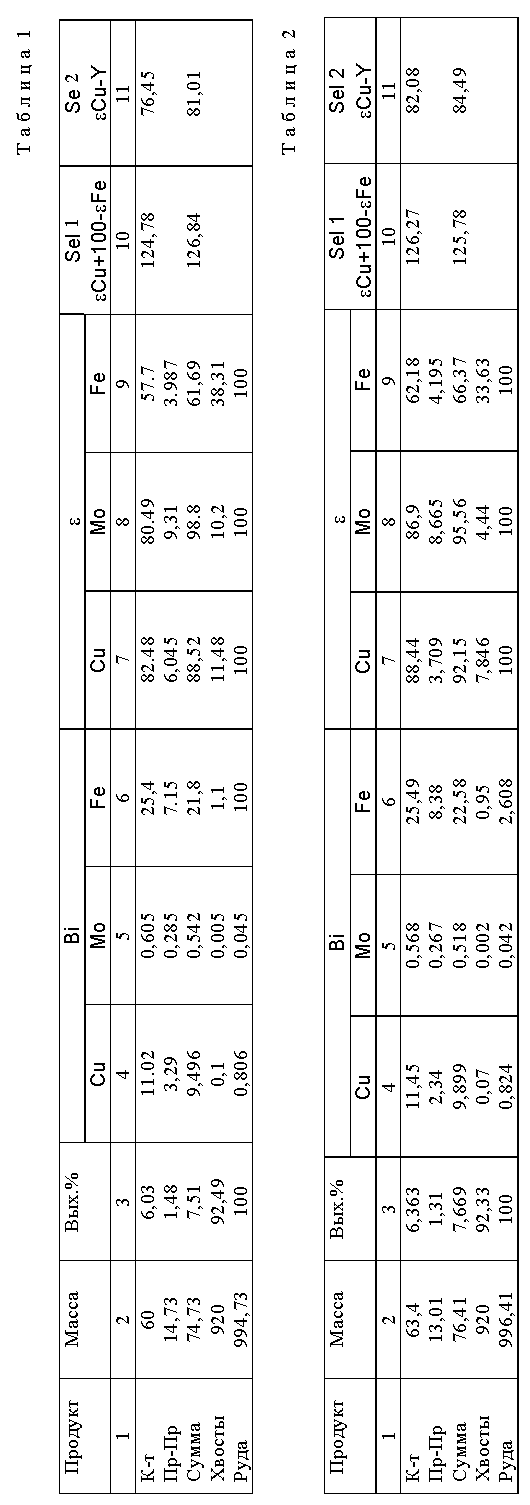

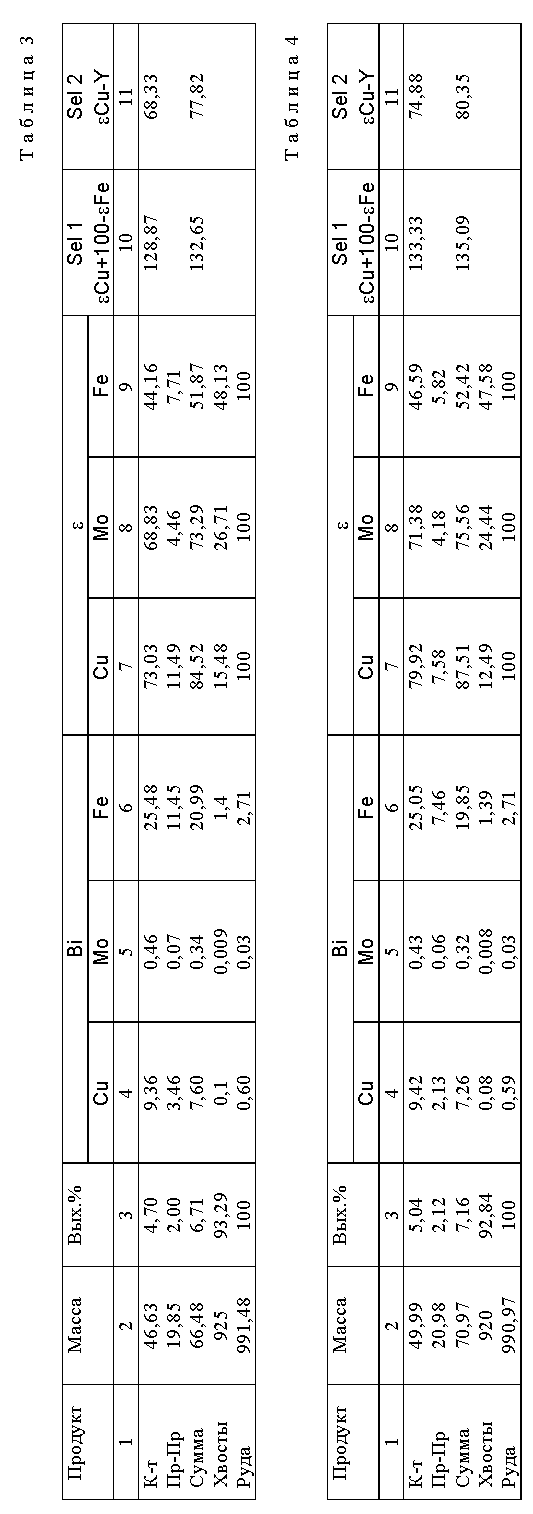

Исходную пробу измельчали в одну стадию до крупности 80% - 0,074 мм. В базовом опыте по методике, принятой на предприятии, в измельчение подавали известь в количестве 1,5 кг/т. После измельчения в пульпу подавали сернистый натрий - 35 г/т, бутиловый ксантогенат - 35 г/т, дизельное топливо - 10 г/т, вспениватель /Т-80/ - 20 г/т. Выполнялась основная флотация в течение 5 мин с получением грубого концентрата и контрольная флотация в течение 7 мин с получением промпродуктового концентрата. Перед контрольной флотацией в пульпу добавляли сернистый натрий - 15 г/т и ксантогенат - 15 г/т. Результаты опыта представлены в табл. 1 (см. в конце описания).

В таблице помещены также расчетные значения селективности процесса. Селективность 1: суммарное извлечение меди в концентрат и железа в хвосты и селективность; 2: разница между извлечением меди в концентрат и выходом концентрата.

Второй опыт был поставлен при измельчении без извести. Электрохимические характеристики пульпы после измельчения оцениваются точкой "3" на фиг. 1 и фиг. 3. Согласно фиг. 3 в пульпе содержится достаточное количество катионов меди и добавлять в пульпу медный купорос на этой пробе не требуется. Неоптимальность положения точки "3" на фиг. 1 по отношению к линии Eh-pH /8/ в этом случае ликвидировалась только за счет трехминутного контактирования пульпы с фторсиликатом натрия. Перевод точки "3" в оптимальную зону осуществлен за счет расхода фторсиликата 240 г/т. Сернистый натрий подан в количестве 150 г/т, достаточном для изменения состояния пульпы по электрохимическим характеристикам из области /8/ в область /2/, как это показано на фиг. 1 Расход бутилового ксантогената 45 г/т обеспечивал выполнение условия /7/.

Расходы дизельного топлива и вспенивателя Т-80 приняты по базовому опыту. Результаты опыта представлены в табл. 2 (см. в конце описания).

Таким образом, в отсутствии подачи извести в мельницу заявляемое техническое решение обеспечивает повышение извлечении меди и молибдена. При этом селективность процесса по пириту остается практически на том же уровне.

Пример 4

Исследованию подвергалась труднообогатимая проба медно-молибденовой руды месторождений Эрдэнэтийн-Овоо. В пробе содержится 0,6% Cu, и 0,03% Mo. По другим параметрам проба аналогична пробе, рассмотренной в примере 3. Главной причиной худшей обогатимости является образование в жидкой фазе пульпы гидроксосоединений железа и более отрицательного окислительного потенциала /точка "4" на фиг. 1/. Ионоселективный электрод, обратимый к катионам меди после измельчения, показывает в пульпе потенциал 0 мВ /фиг. 3 "точка "4"/. В качестве ионоселективного электрода, обратимого к катионам меди, использован аргентитовый электрод /Ag2S/.

Базовый опыт был поставлен при дозировке в мельницу извести 2 кг/т. В качестве собирателя использован изопропиловый аэрофлот, его расход составил 20 г/т.

Остальные условия аналогичны условиям базового опыта по примеру 3. Результаты опыта представлены в табл. 3 (см. в конце описания).

При измельчении пробы перед вторым опытом без подачи извести в мельницу зафиксированные электрохимические параметры в точке "4" /фиг. 3/ свидетельствуют о необходимости подачи в пульпу медного купороса. Расход медного купороса в количестве 50 г/т обеспечил смещение электрохимических характеристик пульпы в оптимальную область /13/. Последующая пульпоподготовка включала кондиционирование в течение трех минут с фторсиликатом натрия - 240 г/т, подачу сернистого натрия - 150 г/т и точка "4" сместилась в оптимальную область /2/ как это показано на фиг. 1.

С целью получения более устойчивого пенообравования после указанной пульпоподготовки расход изопропилового аэрофлота был увеличен до 50 г/т. В результате в опыте получены результаты, зафиксированные в табл. 4 (см. в конце описания).

Более высокое извлечение меди и молибдена, полученное по заявляемой технологии без подачи извести, достигнуто при улучшении селективности процесса по пириту.

Осуществление способа по примеру 3 и 4 выполняли следующим образом. Начальным сигналом для работы устройства являются показания датчика 3 в контуре регулирования подачи медного купороса. Если в пульпе измерительный прибор 4 фиксирует более отрицательные потенциалы, чем это необходимо по зависимости /13/, то регулятор 5 дает команду дозатору 5 на увеличение расхода медного купороса, что приводит к смещению потенциала датчика 3 в положительную область и, наоборот, если датчик 3 фиксирует более положительный потенциал, чем это требуется по зависимости /13/, регулятор дает команду дозатору 6 на уменьшение расхода медного купороса, вплоть до полного исключения реагента из процесса.

Действие последующих контуров регулирования аналогично, описанному выше.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФЛОТАЦИИ КОЛЧЕДАННЫХ ПИРРОТИНО-ПИРИТНЫХ РУД ЦВЕТНЫХ И БЛАГОРОДНЫХ МЕТАЛЛОВ | 2012 |

|

RU2499633C1 |

| СПОСОБ СЕЛЕКТИВНОГО ВЫДЕЛЕНИЯ МЕДНЫХ МИНЕРАЛОВ В КОНЦЕНТРАТЫ ПРИ ОБОГАЩЕНИИ МЕДНО-ЦИНКОВЫХ ПИРИТСОДЕРЖАЩИХ РУД | 2009 |

|

RU2425720C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА СЕЛЕКТИВНОЙ ФЛОТАЦИИ | 2016 |

|

RU2613400C1 |

| СПОСОБ ОБОГАЩЕНИЯ ТЕХНОГЕННЫХ ПРОДУКТОВ И ПРИРОДНОГО МИНЕРАЛЬНОГО СЫРЬЯ ЦВЕТНЫХ МЕТАЛЛОВ | 2012 |

|

RU2498862C1 |

| СПОСОБ ФЛОТАЦИОННОГО РАЗДЕЛЕНИЯ КОЛЛЕКТИВНОГО МЕДНО-ЦИНКОВОГО ПИРИТСОДЕРЖАЩЕГО КОНЦЕНТРАТА | 1992 |

|

RU2046672C1 |

| СПОСОБ ФЛОТАЦИИ МЕДНО-ЦИНКОВО-ПИРИТНОЙ РУДЫ (ВАРИАНТЫ) | 2009 |

|

RU2433866C2 |

| СПОСОБ СЕЛЕКТИВНОГО ОТДЕЛЕНИЯ ПЕНТЛАНДИТА ОТ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ ПРИ ОБОГАЩЕНИИ СПЛОШНЫХ СУЛЬФИДНЫХ БОГАТЫХ МЕДНО-НИКЕЛЕВЫХ РУД | 2008 |

|

RU2372145C1 |

| Способ флотационного разделения минералов тяжелых металлов | 2016 |

|

RU2623851C1 |

| СПОСОБ ФЛОТАЦИОННОГО РАЗДЕЛЕНИЯ СУЛЬФИДНЫХ МЕДНО-ЦИНКОВО-ПИРИТНЫХ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ АКТИВИРОВАННЫЕ КАТИОНАМИ МЕДИ И КАЛЬЦИЯ СУЛЬФИДЫ ЦИНКА | 1993 |

|

RU2054971C1 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ РУД | 2009 |

|

RU2398636C1 |

Изобретение относится к флотационному обогащению полезных ископаемых и может применяться при переработке медно-никелевых и медно-молибденовых руд, содержащих сульфиды железа. Техническим результатом является устранение вредного влияния гидроксосоединений железа в жидкой фазе пульпы и на поверхности сульфидных минералов, что обеспечивает повышение извлечения ценных минералов. В способе флотации руд цветных металлов осуществляют измельчение руды в естественной среде, выполняют последующее кондиционирование пульпы с фторсиликатом натрия или аммония, комплексующего гидроксосоединения железа, выдерживая оптимальное соотношение окислительного потенциала и концентрации водородных ионов рН в соответствии с соотношением Eh = 272-59 рН при переработке пирротинсодержащих руд или Eh = 505-59 рН при переработке пиритсодержащих руд с последующим введением при этом в пульпу сернистого натрия, выдерживая оптимальное соотношение Eh = 272-59 рН. Причем при переработке пиритсодержащих руд, не содержащих в жидкой фазе пульпы катионов меди, перед подачей фторсиликата натрия или аммония в пульпу добавляют медный купорос, расход которого регулируют по оптимальному соотношению между потенциалом аргентитового электрода и концентрацией водородных ионов Ecu = 477-59 рН. 1 з. п.ф-лы, 4 табл., 4 ил.

| US 4561970 A, 31.12.85 | |||

| Способ пенной флотации металлосодержащих минералов | 1983 |

|

SU1466637A3 |

| СПОСОБ ФЛОТАЦИОННОГО РАЗДЕЛЕНИЯ КОЛЛЕКТИВНОГО СУЛЬФИДНОГО МЕДНО-ЦИНКОВОГО КОНЦЕНТРАТА | 1991 |

|

RU2042431C1 |

| 0 |

|

SU405247A1 | |

| СПОСОБ ФЛОТАЦИИ РУД ЦВЕТНЫХ МЕТАЛЛОВ | 1990 |

|

SU1807613A1 |

| Преобразователь код-временной интервал | 1987 |

|

SU1434545A1 |

| US 4585549 A, 29.04.86 | |||

| US 4595493 A, 17.06.86 | |||

| СПОСОБ СКВАЖИННОЙ ГИДРОДОБЫЧИ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 1995 |

|

RU2086768C1 |

| Машевский Г.Н | |||

| Влияние контроля ионного состава на показатели флотации | |||

| Флотационные реагенты | |||

| - М.: Наука, 1986, с.44-50. | |||

Авторы

Даты

1999-11-20—Публикация

1998-11-02—Подача