Изобретение относится к флотации и может быть использовано при переработке сульфидных медно-цинковых руд.

Известен способ флотационного разделения коллективного медно-цинкового концентрата с применением для депрессии сфалерита смеси сернистого натрия и цинкового купороса (Цветные металлы. 1973, N 12, с 64-67).

К недостаткам этого способа относятся высокие потери цинка с медным концентратом.

По технической сущности к изобретению наиболее близок способ флотационного разделения коллективного сульфидного медно-цинкового концентрата, включающий электрохимическую обработку, доизмельчение в присутствии депрессоров сернистого натрия и цинкового купороса и выделение медного концентрата в пенный продукт. Электрохимической обработке подвергали раствор сернистого натрия, поступающего в операции доизмельчения. Электрохимическую обработку сернистого натрия проводили в катодном режиме при напряжении 5,0 В плотности тока 45 мА/см2 в течение 60 мин. Электровосстановление сернистого натрия позволяло увеличить степень его диссоциации и повысить эффективность его действия [1]

К недостаткам этого способа относятся недостаточно эффективное снижение потерь цинка в медном цикле флотации, высокая продолжительность электрохимической обработки и возможность выделения в атмосферу значительных количеств сероводорода в процессе катодной обработки раствора сернистого натрия.

Цель снижение извлечения цинка в медный концентрат.

Цель достигается тем, что в способе разделения коллективного сульфидного медно-цинкового концентрата, включающем электрохимическую обработку, введение в пульпу депрессоров сернистого натрия и цинкового купороса, доизмельчение и выделение медного концентрата в пенный продукт, электрохимической обработке подвергают коллективный сульфидный медно-цинковый концентрат до подачи в пульпу депрессоров при окислительно-восстановительном потенциале от -0,35 до -0,45 В. Электрохимическую обработку ведут в течение 5-10 мин.

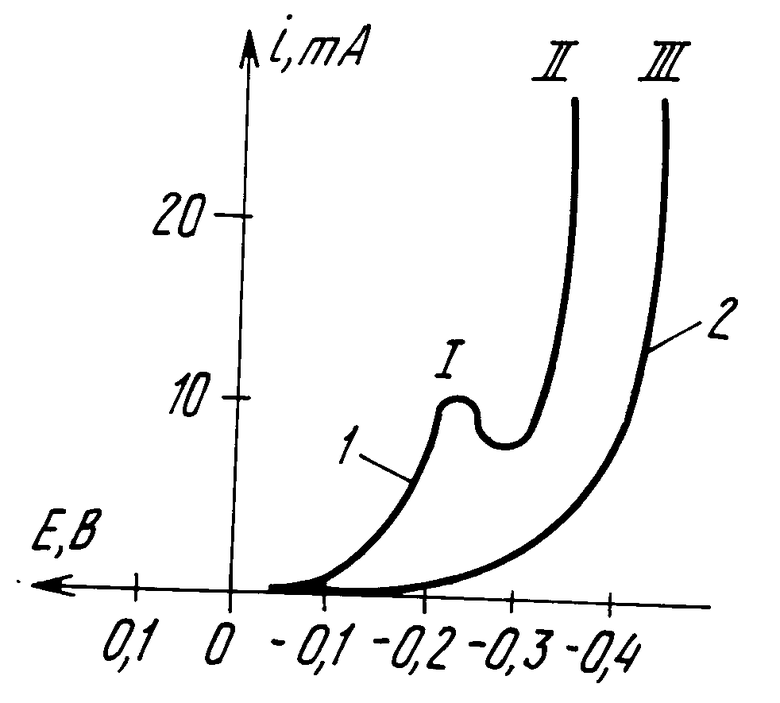

На чертеже представлен график зависимости, иллюстрирующий предлагаемый способ.

Сущность предлагаемого способа заключается в следующем.

Коллективный сульфидный медно-цинковый концентрат подвергали электрохимической обработке. Методом инверсионной вольтамперометрии (черт.) показано, что при потенциале -0,24 (ток I, кривая I) сульфид меди (CuS), образующийся на поверхности сфалерита в процессе его активации, восстанавливается до Cu2S. При Е=-0,35 В происходит восстановление Cu2S на поверхности сфалерита до металлической меди (ток II, кривая I). Восстановление халькопирита с образованием на его поверхности металлической меди и переходом в раствор ионов железа наблюдается при потенциале -0,45 В (ток III, кривая 2 ). Электрохимическая обработка коллективного концентрата, содержащего одновременно халькопирит и активированный сфалерит, в области потенциалов от -0,24 В до -0,35 В приведет к переходу CuS в Cu2S на поверхности сфалерита и увеличению его флотационной активности. Если коллективный концентрат подвергнуть обработке в области потенциалов -0,35 В 0,45 В, то сульфид меди на поверхности сфалерита восстановится до металлической меди, которая при столь высокой щелочности (рН 11,5к) не флотируется. При потенциалах выше -0,5 В наблюдается восстановление халькопирита с образованием на поверхности металлической меди. Это приводит к снижению его флотоактивности. Следовательно, чтобы снизить потери цинка с медным концентратом, необходимо коллективный сульфидный концентрат подвергнуть электрохимической обработке в области потенциалов -0,35-0,45 В.

Электрохимическую обработку проводили в диафрагменном электролизере (В. А. Чантурия, В. Д. Лунин. Электрохимические методы интенсификации процесса флотации. М. Наука, 1983, с. 13).

После электрохимической обработки коллективный концентрат направляли на доизмельчение в присутствии депрессоров сернистого натрия и цинкового купороса. Затем проводили медную флотацию с выделением медного концентрата в пенный продукт.

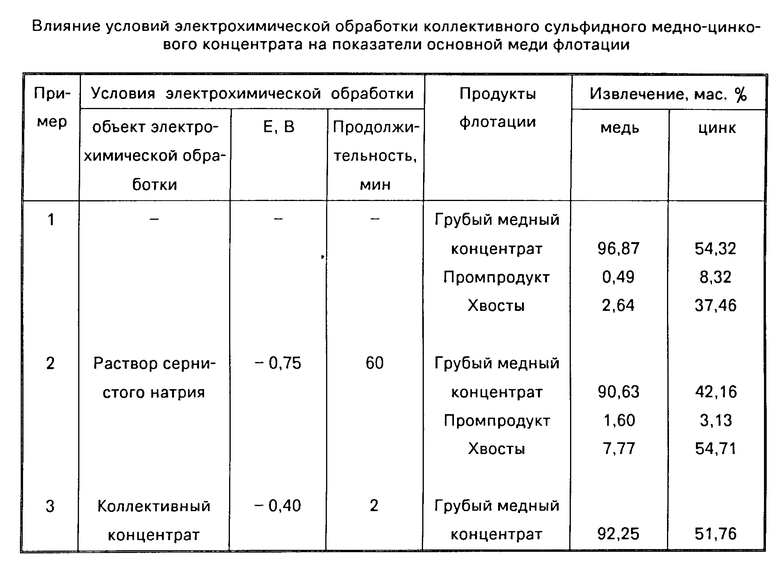

П р и м е р 1. Коллективный сульфидный медно-цинковый концентрат, содержащий, мас. медь, 4,75, цинк 3,51, железо 31,61 и серу 36,68 после доизмельчения направляли на основную медную флотацию. Получен грубый медный концентрат, содержащий 6,23 мас. меди и 2,72 мас. цинка. Извлечение меди и цинка в грубый медный концентрат составило 96,87% и 54,32 мас. соответственно (таблица).

П р и м е р 2. Коллективный сульфидный концентрат (вещественный состав его указан в примере 1) после доизмельчения направляли на основную медную флотацию. В операцию доизмельчения подавали сернистый натрий, подвергнутый электрохимическому кондиционированию по способу-прототипу. Во флотационных опытах поддерживали реагентный режим, аналогичный режиму в предыдущих и последующих опытах. Извлечение меди и цинка в грубый медный концентрат составило 90,63 и 42,16 мас. соответственно.

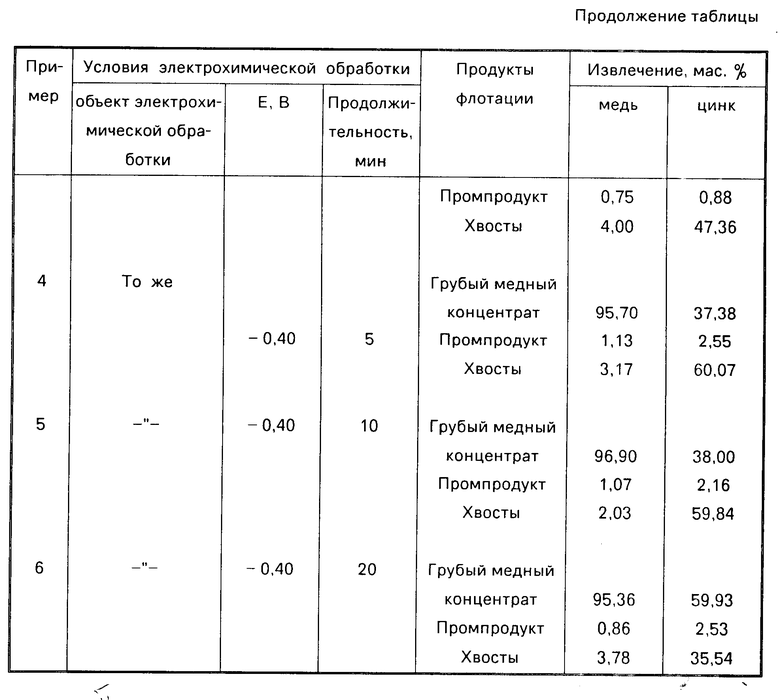

П р и м е р ы 3-6. Коллективный сульфидный медно-цинковый концентрат состав аналогичен концентрату по примерам 1-2) подвергали электрохимической обработке при потенциале -0,4 В, выбранном методом инверсионной вольтамперометрии, в течение 2,5,10 и 20 мин. Обработанный коллективный концентрат доизмельчали в присутствии депрессоров и направляли на основную медную флотацию. Условия и реагентный режим доизмельчения и флотации аналогичны условиям опыта 1. Полученные результаты приведены в таблице. Обнаружено, что максимальное влияние электрохимической обработки коллективного концентрата на повышение селекции в медном цикле наблюдается при продолжительности обработки 5-10 мин. Повысилось качество грубого медного концентрата, потери цинка в нем по сравнению с контрольным опытом уменьшились на 16,94% при сохранении уровня извлечения меди. По сравнению с опытом, проведенным по способу-прототипу, потери цинка с грубым медным концентратом снизились на 4,78%

Использование предлагаемого способа электрохимического кондиционирования пульпы при флотационном разделении коллективного сульфидного медно-цинкового концентрата по сравнению со способом-прототипом обеспечит следующие преимущества: в 6-12 раз сокращается продолжительность электрохимической обработки; сокращается расход электроэнергии за счет того, что по предлагаемому способу электрохимическое кондиционирование пульпы проводят при более низких потенциалах; введение стадии электрохимической обработки пульпы коллективного концентрата по сравнению со способом-прототипом позволяет более эффективно снизить потери цинка с грубым медным концентратом; электрохимическую обработку пульпы проводят до введения сернистого натрия, что исключает возможность выделения сероводорода и загрязнения окружающей среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СЕЛЕКТИВНОЙ ФЛОТАЦИИ СУЛЬФИДНЫХ МЕДНО-ЦИНКОВЫХ РУД | 1992 |

|

RU2038860C1 |

| СПОСОБ ФЛОТАЦИОННОГО РАЗДЕЛЕНИЯ КОЛЛЕКТИВНОГО СУЛЬФИДНОГО МЕДНО-ЦИНКОВОГО КОНЦЕНТРАТА | 1992 |

|

RU2036732C1 |

| МОДИФИКАТОР ДЛЯ ФЛОТАЦИИ СУЛЬФИДНЫХ МЕДНО-ЦИНКОВЫХ РУД | 1995 |

|

RU2087204C1 |

| СПОСОБ ФЛОТАЦИОННОГО РАЗДЕЛЕНИЯ КОЛЛЕКТИВНОГО МЕДНО-ЦИНКОВОГО КОНЦЕНТРАТА | 1992 |

|

RU2038861C1 |

| МОДИФИЦИРОВАННЫЙ РЕАГЕНТ ДЛЯ ФЛОТАЦИИ ЦИНКСОДЕРЖАЩИХ РУД ЦВЕТНЫХ МЕТАЛЛОВ | 2012 |

|

RU2496583C1 |

| СПОСОБ ФЛОТАЦИОННОГО РАЗДЕЛЕНИЯ СУЛЬФИДНЫХ МЕДНО-ЦИНКОВО-ПИРИТНЫХ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ АКТИВИРОВАННЫЕ КАТИОНАМИ МЕДИ И КАЛЬЦИЯ СУЛЬФИДЫ ЦИНКА | 1993 |

|

RU2054971C1 |

| СПОСОБ ФЛОТАЦИОННОГО РАЗДЕЛЕНИЯ КОЛЛЕКТИВНОГО МЕДНО-ЦИНКОВОГО ПИРИТСОДЕРЖАЩЕГО КОНЦЕНТРАТА | 1992 |

|

RU2046672C1 |

| СПОСОБ ФЛОТАЦИИ СУЛЬФИДНЫХ МЕДНО-ЦИНКОВЫХ РУД | 1993 |

|

RU2042433C1 |

| СПОСОБ РАЗДЕЛЕНИЯ МЕДНО-ЦИНКОВЫХ КОНЦЕНТРАТОВ | 1998 |

|

RU2135298C1 |

| Способ обогащения полезных ископаемых | 1983 |

|

SU1572704A1 |

Использование: обогащение полезных ископаемых, в частности переработка сульфидных медно-цинковых руд. Способ флотационного разделения коллективного сульфидного медно-цинкового концентрата включает электрохимическую обработку, введение в пульпу депрессоров сернистого натрия и цинкового купороса, доизмельчение и выделение медного концентрата в пенный продукт; электрохимической обработке подвергают коллективный сульфидный медно-цинковый концентрат до подачи в пульпу депрессоров при окислительно-восстановительном потенциале от 0,35 до 0,45 В; электрохимическую обработку ведут в течение 5 10 мин. 1 з. п. ф-лы, 1 ил. 1 табл.

| В.А.Чантурия и др | |||

| Электрохимическая технология в обогатительно-гидрометаллургических процессах | |||

| М.: Наука, 1977, с.26-29. |

Авторы

Даты

1995-08-27—Публикация

1991-05-05—Подача