Изобретение относится к области строительных и горных работ и может быть использовано для раскалывания искусственных и естественных каменных материалов (бетона и скальных горных пород).

Известен способ разрушения каменных материалов невзрывчатыми разрушающими составами (см. патент Японии N 63-35799, кл. E 21 C 37/00 от 02.08.84, опубликован 18.07.88), когда пробуренные в материале шпуры (или скважины) заполняют невзрывчатым разрушающим составом (HPC), и затем подают в шпуры воду, смешиваясь с которой HPC сильно увеличивает свой объем и создает за счет этого cтатические напряжения в материале, которые разрушают (раскалывают) его. Недостатком этого способа является отсутствие рекомендаций по расположению шпуров в раскалываемом материале, что препятствует применению способа.

Известен принятый за прототип способ раскалывания каменных материалов невзрывчатыми разрушающими составами, включающий бурение шпуров для размещений состава, приготовление рабочей смеси HPC с водой и заполнение ею шпуров (см. "Руководство по применению смеси известковой для горных и буровых работ СИГВ (аналог HPC-I) при разрушении прочных хрупких материалов", изд. ВНИИСТРОМ, М.,1997 г.).

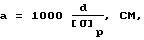

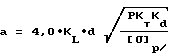

В этом способе в плоскости желаемого раскола каменного материала бурят ряды шпуров, приготавливают рабочую смесь HPC путем смешивания порошка с водой в количестве 28% от массы порошка и заполняют шпуры рабочей смесью, которая в процессе расширения раскалывает материал. Расстояние между шпурами в ряду принимают по формуле

где d - диаметр шпура, см; [σ]p - - прочность материала на растяжение, кгс/см.

Недостатком этого способа является, то что используемая расчетная формула не обеспечивает оптимальных расстояний между шпурами, что приводит к плохим результатам раскалывания каменных материалов, необходимости дополнительных работ, повышению трудозатрат и стоимости работ.

Техническим результатам настоящего изобретения является гарантированное получение раскола каменных материалов с наименьшими затратами путем применения максимальных допустимых расстояний между полостями, например шпурами, заполненными HPC, принятых по физически и экспериментально обоснованной расчетной формуле, а также путем использования наклонных полостей минимально допустимой длиной.

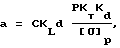

Указанный технический результат достигается тем, что в способе раскалывания каменных материалов невзрывчатыми разрушающими составами, включающем устройство полостей, например шпуров, для размещения состава, приготовление рабочей смеси HPC с водой и заполнение ею полостей, расстояние между полостями в ряду определяют по формуле

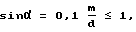

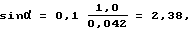

причем угол наклона полостей к поверхности, с которой производят бурение, принимают из условия

где С - коэффициент, учитывающий тип раскалываемого материала - бетон или скальная порода; KL - коэффициент, учитывающий относительную (в диаметрах) длину полостей; d - диаметр полости; P - развиваемое HPC напряжение в стенках полости при стандартизованных условиях; KT - коэффициент, учитывающий температуру раскалываемого материала; Kd - коэффициент, учитывающий диаметр полостей; [σ]p - прочность материала на растяжение; α - угол наклона полостей к поверхности, с которой производят бурение; m - мощность раскалываемого материала.

При исследовании технического уровня предлагаемого способа не обнаружено технического решения, обладающего признаками, сходными признакам предлагаемого способа, на основании чего можно считать, что он соответствует критерию "технический уровень".

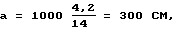

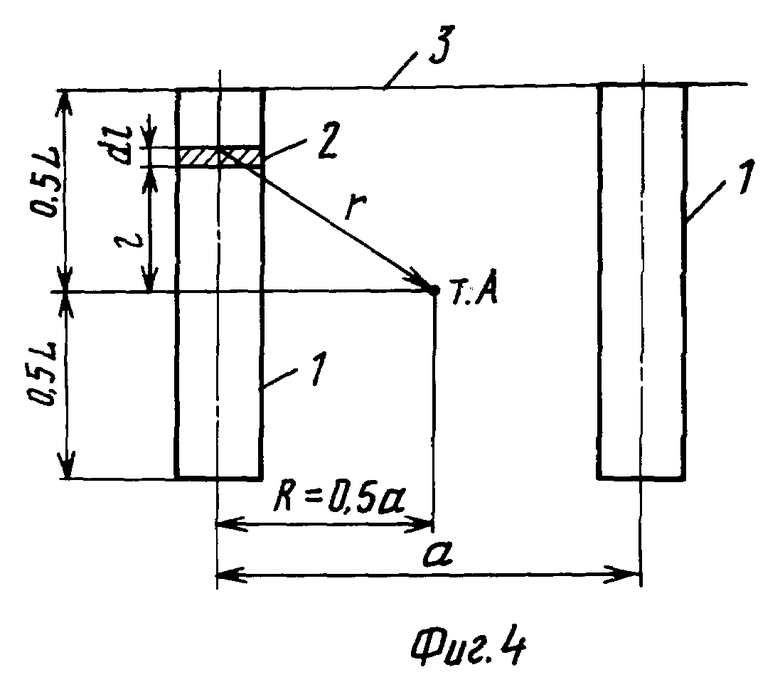

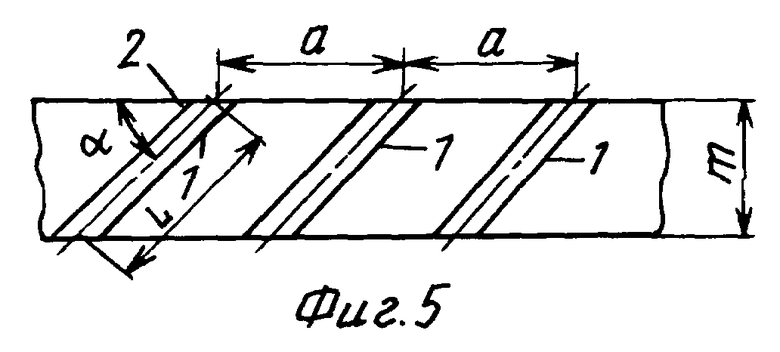

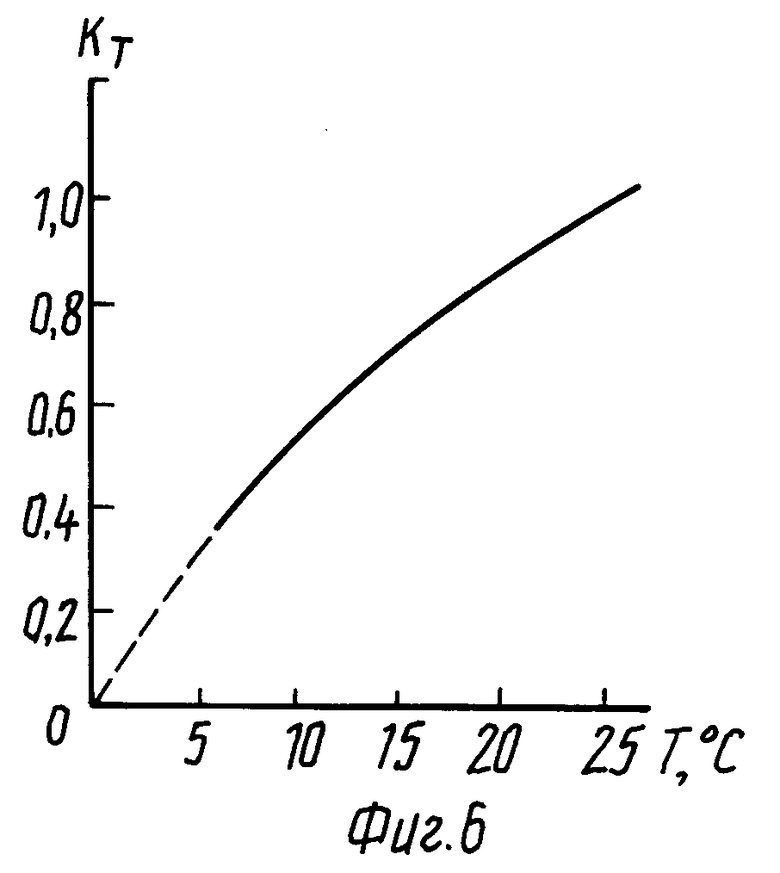

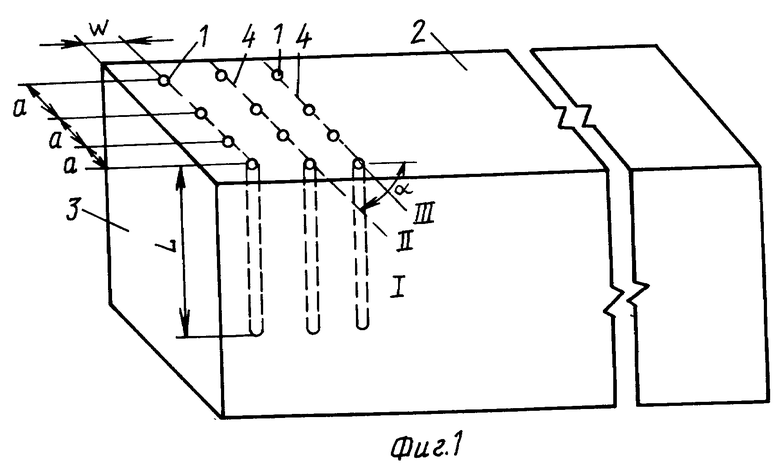

Сущность изобретения поясняется чертежами, где на фиг. 1 показана схема раскалывания отдельно лежащего каменного объекта, на фиг. 2 - схема поуступного откалывания монолитов от скального массива, на фиг. 3 - расчетная схема действия напряжений от двух шпуров, заполненных HPC (план), на фиг. 4 - схема к определению влияния длины шпуров на развиваемые в материале напряжения, на фиг. 5 - схема к определению угла наклона шпуров в зависимости от мощности раскалываемого материала, на фиг. 6 - зависимость коэффициента KT от температуры раскалываемого материала Т, на фиг. 7 - зависимость коэффициента Kd от диаметра шпуров d.

Способ осуществляют следующим образом.

Исходными данными являются:

1. Сведения о свойствах раскалываемого объекта (прочность на растяжение материала, температура), его размерах и конфигурации.

2. Проектное положение и размеры плоскостей раскалывания.

3. Характеристика имеющихся средств выполнения работы: способа устройства полостей для размещения HPC (например, бурение шпуров определенного диаметра) и самого HPC (развиваемое напряжение в стенках полости стандартизованных условиях: температуре Т= 25oC, диаметре полости 50 мм и ее длине, равной не менее 50 диаметров, а также химический состав).

При реализации предлагаемого способа работы начинают с устройства полостей для размещения HPC, например с бурения шпуров 1 (см. фиг. 1 и 2), которое производят со стороны открытой поверхности объекта 2, как правило, при наличии других открытых поверхностей 3. Шпуры бурят рядами в плоскости раскола. Возможный диаметр шпуров - от 20 до 50 мм. При меньших диаметрах работа HPC не эффективна, при больших возникает опасность выброса состава из шпуров из-за резкого повышения его температуры.

Угол наклона шпуров 1 к поверхности 2, с которой производят бурение, принимают из условия

где α - угол наклона, m - мощность раскалывания; d - диаметр шпуров.

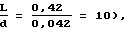

Длину шпуров L при α = 90o принимают для раскалывания отдельно лежащего каменного объекта (фиг. 1) равной 0,7 m, при α < 90o - равной m/sin α . Для поуступного откалывания монолитов от скального массива (фиг. 2), т.е. при зажатости основания объекта длину шпуров принимают по условию L=1,15 m ≤m+5d.

Расстояние между полостями (шпурами) в ряду принимают по формуле

где С - коэффициент, учитывающий тип раскалываемого материала, равный для бетона 2,1, для скальных горных пород - 4,0; K - коэффициент, учитывающий относительную (в диаметрах) длину полостей (шпуров), составляющий:

L/d 1,5; 3; 5; 10; 15; 20; 30; 50,

KL 0,4; 0,55; 0,65; 0,85; 0,9; 0,95; 0,97; 0,99

P - развиваемое HPC напряжение в стенках полостей при стандартизованных (L ≥ 50d, d=50 мм, температура объекта Т=25oC) условиях, для применяемого в России средства HPC-1 P=50 МПа; KT - коэффициент, учитывающий температуру раскалываемого материала Т, составляющий:

ToC 25; 20; 15; 10; 5,

KT 1,0; 0,87; 0,72; 0,55; 0,30

Кd - коэффициент, учитывающий диаметр полости d, составляющий:

d,мм 50; 40; 30; 20; 10,

Kd 1,0; 0,88; 0,74; 0,53; 0,26

[σ]p - прочность материала на растяжение, принимаемая при раскалывании бетона в зависимости от его марки согласно СНиП 2.03.01.84* "Бетонные и железобетонные конструкции" (Госстрой СССР, М., 1989г.) для предельных состояний второй группы, при раскалывании скальных горных пород - по результатам испытания образцов.

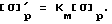

При отсутствии данных о прочности на растяжение скальных пород допускается принимать этот параметр через прочность на сжатие [σ]сж по условию

[σ]p= K[σ]сж,

где значение коэффициента пропорциональности К приближенно составляет для интрузивных основных пород (базальт, габбро, диабаз) 0,1, для гранитов и гранитоидов - 0,05, осадочных и метаморфических пород (известняк, доломит, мрамор и т.п.) - 0,08 (см. Азаркович А.Е., Шуйфер М.М. Классификация скальных массивов по сопротивляемости трещинообразованию при взрыве. "Горный журнал", 1989, N 7).

Расстояние от шпуров 1 до боковой открытой поверхности объекта 3 (фиг.1) и расстояние между рядами шпуров принимают равным W=0,5а при необходимости разрушения материала по этим линиям (например, при разрушении бетонных фундаментов) и W= (1-1,5)а при необходимости сохранить целостность откалываемого блока (например, отдельных монолитов горных пород).

По окончании устройства полостей приготавливают рабочую смесь HPC, для чего порошок HPC перемешивают с водой в количестве B=0,32A, где А - содержание (по массе) в HPC его основного компонента - оксида кальция CaO.

Для состава НРС-1 используют количество воды, равное 28% массы порошка (содержание CaO в НРС-1 составляет 87,5%).

После тщательного перемешивания порошка с водой смесью заполняют первый ряд шпуров I (фиг.1). Следующий ряд II заполняют через 8-10 часов после первого и т. д. Раскалывание материала под воздействием HPC и образование трещин 4 происходит примерно через сутки после заполнения полостей.

Физическое обоснование предлагаемого способа следующее.

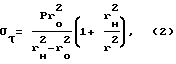

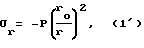

HPC, размещенное в полости, оказывает на окружающий материал статическое компрессионное действие. При большой по сравнению с диаметром длине полости величина возникающих в материале напряжений может быть определена из классического решения задачи сопромата об осесимметричном нагружении толстостенного цилиндра внутренним давлением (см. Н.М.Беляев "Сопротивление материалов "Гостехтеориздат", М., 1953). В стенках цилиндра возникают радиальные сжимающие и тангенциальные растягивающие στ напряжения. Их значения составляют

где P - статическое давление внутри цилиндра; rо - внутренний радиус цилиндра; rн - наружный радиус цилиндра; r - расстояние от оси цилиндра до рассматриваемой точки в материале цилиндра.

В случае, если наружный радиус цилиндра много больше внутреннего (rн >> ro), что характерно для действия HPC в плоскости ряда шпуров, расчетные формулы упрощаются до вида

στ= P(ro/r)2. (2′)

Схема возникновения напряжений от действия HPC в материале для плоскости расположения ряда шпуров 1 (вид в плане) представлена на фиг.3. Образование трещины 2 является результатом воздействия растягивающих напряжений в плоскости B-B' приложенных в точках А, С и С'. В т. A, расположенной по линии между двумя соседними шпурами посредине между ними, складываются тангенциальные растягивающие напряжения. Кроме того, в плоскости B-B' геометрически складываются радиальные напряжения от соседних шпуров, что создает противоположно направленные от плоскости расположения шпуров растягивающие усилия. По величине они переменны в зависимости от угла β, однако следует учитывать максимальные значения в некоторых симметричных точках C и C'. Таким образом условия нагружения напоминают создающиеся при испытании некоторого бруска 3 с приложением растягивающих усилий к его торцам и середине.

Тангенциальные растягивающие напряжения в т.А от действия двух соседних шпуров составляют

где а - расстояние между шпурами.

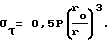

Растягивающие напряжения в т. т. C и C' как следствие геометрического сложения сжимающих напряжений составляют

Исследование на экстремум функции cos2βsinβ показывает, что она достигает максимума, равного 0,57, при β = 35o. Это значение и должно учитываться при суммировании напряжений в плоскости B-B' и приравнивании их прочности материала на растяжение

откуда

или, переходя к диаметру шпуров d,

Допустимое расстояние W от шпура 1 до боковой открытой поверхности объекта 4 (фиг.3) при необходимости разрушения в этом направлении определяется по формуле (2) при r = rн = W, что приводит для т. D

откуда при στD= [σ]p

Оценки показывают, что за счет взаимодействия соседних шпуров допустимое значение W может увеличиться, но не более, чем в 1,5 раза. Из сравнения с формулой (3) следует, что для возможности разрушения должно соблюдаться условие W ≤ 0,5а. Если разрушение в этом направлении нежелательно, то расстояние следует увеличивать в 2-3 раза, т.е. W = (1-1,5)а.

Для коротких (с малым значением L/d) шпуров, заполненных HPC, полученные результаты неправомочны, так как поле напряжений отличается от цилиндрического и напряжение в т.А зависит не только от расстояния между шпурами, но и от их длины. Поэтому необходимо определить при какой длине шпура требуется ее учет в формуле (3).

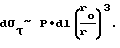

Для этого выделим в шпуровой колонке НРС-1 (фиг.4) некоторый элементарный слой 2 с толщиной dl, расположенный от середины колонки на расстоянии l, от верхней открытой поверхности 3 на расстоянии 0,5 L -l и от т.А на расстоянии r, создающий в т.А элементарное тангенциальное растягивающее напряжение dστ. Связь между dl и dστ при статическом воздействии HPC на окружающую шпур среду может быть выражена согласно решению курса сопромата для напряжений в стенках сферических толстостенных сосудов с внутренним давлением, имеющим вид

где обозначения те же, что выше.

При r >> r решение упрощается до вида

Соответственно для рассматриваемого нами случая  или, полагая dP=P•dl,

или, полагая dP=P•dl,

Интегрируя обе части этого выражения по l, учитывая  и пределы интегрирования от 0,5 L до - 0,5L, получаем

и пределы интегрирования от 0,5 L до - 0,5L, получаем

Расчет по формуле (4) дает значения, показанные в табл. 1, которые были отнесены к величине στ при L = ~ (см. табл. 1).

Из структуры формулы (3) ясно, что при введении в нее поправки-сомножителя, учитывающей длину шпуров, эта поправка должна быть выражена в виде  . Значения такого коэффициента также приведены в таблице в конце описания.

. Значения такого коэффициента также приведены в таблице в конце описания.

Для практического определения допустимого расстояния между шпурами их длину удобно относить не к расстоянию от шпура до точки А приложения напряжений R, а к диаметру шпура d. Если приближенно принять R≈5d, то по данным табл. 1 можно оценить зависимость коэффициента KL от относительной длины шпуров L/d. Соответствующие данные приведены выше при описании предлагаемого способа.

Полученные результаты показывают, что использование коротких шпуров менее эффективно, чем длинных. Практическим пределом, меньше которого не должна быть длина шпуров, можно считать значение 10d, при котором шпуры должны быть сближены на 15%, что соответствует падению напряжения на стенках шпуров примерно на 30%.

Средством увеличения длины шпуров при малой мощности раскалывания (меньше 10d) является использование наклона шпуров 1 к поверхности 2, с которой ведется бурение (фиг. 5). Угол наклона α из геометрических соображений должен соответствовать условию

где m - мощность раскалывания.

Экспериментально установлено, что напряжения, развиваемые HPC на стенках шпуров, зависят от температуры каменного материала и от диаметра шпуров. Экспериментальные графики таких зависимостей представлены на фиг. 6 и 7. На их основе получены значения поправочных коэффициентов, учитывающих температуру материала KT и диаметр шпуров Kd, используемые при реализации предлагаемого способа.

С учетом изложенного формула (3) преобразуется к виду

В выполненной нами обобщающей работе (техническом отчете) "Обзор и анализ данных о свойствах и применении невзрывчатых разрушающих составов (ООО "Гидроспецпроект", М., 1997.) произведено детальное сравнение результатов расчета по формуле (5) с фактически применявшимися на большом числе объектов (бетон и скальные горные породы) значениями расстояния между шпурами в ряду.

При этом установлено, что формула (5) обеспечивает вполне приемлемые результаты для случаев раскалывания бетона, но систематически занижает допустимое расстояние между шпурами для раскалывания скальных пород. Последние ведут себя так, как будто их прочность на растяжение при воздействии HPC существенно меньше, чем установленная при испытаниях образцов. Физическая причина такого несоответствия состоит в проявлении статистической неоднородности скальных пород - наличии в них микротрещин, включений, ослаблений и т.п. При статической, длительной, постепенно нарастающей во времени нагрузке скальных массивов создаются условия для образования трещин именно по слабым местам. Бетон, являясь тоже неоднородным материалом, отличается равномерностью этой неоднородности, вследствие чего показатели статической прочности на растяжение для образцов и массивов бетона должны отличаться меньше, чем для скальных пород. Кроме того, показатели прочности бетона нормированы в СНиПе с необходимым в таких случаях коэффициентом запаса, а показатели прочности скальных пород принимают непосредственно по данным испытаний образцов.

Изложенному толкованию соответствует наблюдаемая на практике некоторая извилистость трещин от действия HPC в скальных породах и их большая прямолинейность в бетоне.

Таким образом, применительно к скальным породам в формуле (5) должна использоваться прочность на растяжение, полученная на образцах, с некоторым понижающим коэффициентом KM, т.е.

Численное значение коэффициента KM определено по имеющейся совокупности фактических данных обратным пересчетом с использованием формулы (5). Диапазон изменения коэффициента составляет KM = 0,2-0,4 при средней величине KM = 0,28. Последнее значение использовано для корректировки формулы (5) применительно к скальным породам. В результате получено

или в обобщенном виде для бетона и скальных пород

где С = 2,1 для бетона и С = 4,0 для скальных пород.

В таком виде расчетную формулу используют в предлагаемом способе.

Приведем примеры использования способа.

Пример 1. С помощью НРС-1 выполняют раскалывание отдельно расположенного массивного бетонного блока с размерами 1,0х1,25х5,3 м (мощность х ширина х длина) в условиях реконструкции Голицынского автобусного завода. Марка бетона В 30, температура Т = 15oC. Имеющееся оборудование позволяет бурить шпуры диаметром d = 32 мм (0,032 м).

При использовании предлагаемого способа работы ведут по схеме фиг. 1. Шпуры 1 бурят со стороны верхней открытой поверхности блока 2 рядами I, II, III и т. д. с тем, чтобы откалывать бетон полосами, поперечными к длинной стороне блока, начиная от боковой открытой поверхности 3.

Перед бурением принимают угол α наклона шпуров 1 к поверхности 2, с которой ведут бурение, длину шпуров и расстояния между шпурами.

Угол наклона принимают из условия sin  . Для рассматриваемых условий мощность раскалывания m = 1,0 м, d = 0,032 м и соответственно

. Для рассматриваемых условий мощность раскалывания m = 1,0 м, d = 0,032 м и соответственно

но по ограничению принимают sin α = 1 и α = 90o, т.е. шпуры бурят вертикально.

Длину шпуров принимают равной 70% необходимой мощности раскола, т.е. L = 0,7 m =0,7•1,0=0,7 м.

Расстояние между шпурами в рядах I, II, III и т.д. принимают по формуле

где С = 2,1 (для бетона), KL = 0,95 (при L/d=21,9), P = 50 МПа, KT = 0,72 (при Т = 15oC), Kd = 0,77 (при d = 32 мм), [σ]p= 1,8 МПа (согласно СНиП 2.03.01.84* для бетона марки В 30).

Соответственно

Расстояние от шпуров 1 ряда I до боковой открытой поверхности 3, а также расстояние между рядами шпуров I-II, II-III и т.д. принимают равным W = 1,5а = 1,5•0,25 = 0,38 м, поскольку полосы откалываемого бетона не требуется дробить.

После того, как шпуры согласно указанной схеме пробурены, приготовляют (в ведре, бачке и т.п.) рабочую смесь HPC-1, для чего порошок перемешивают с водой в количестве 0,28 л на 1 кг порошка. Расход порошка НРС-1 на 1 м шпуров диаметром 32 мм составляет 1,5кг.

Готовой смесью заливают полностью шпуры ряда I. Ряд II заполняют смесью через 8-10 часов после ряда I, ряд III - через такой же интервал времени после ряда II и т.д.

Раскалывание бетона путем образования трещин 4 происходит примерно через сутки после размещения рабочей смеси в шпурах, причем полосы бетона откалываются последовательно от боковой открытой поверхности 3.

Общее число шпуров для раскалывания блока - 60, расход НРС-1 составляет 60х0,7х1,5=63 кг.

Для сравнения укажем, что расстояние между шпурами в ряду по способу-прототипу должно составлять

что совершенно не обеспечивает требующихся результатов работы.

Пример 2. С помощью НРС-1 выполняют отделение от скального массива гранитных монолитов объемом 28 м с размерами 1х4х7м (мощность х ширина х длина) в условиях работ на Ладожском гранитном карьере. По подошве отделяемого монолита в скальном массиве имеется естественная трещина с глинистым заполнителем. Прочность гранита на растяжение [σ]p= 7 МПа, температура объекта Т = 20oC. Имеющееся оборудование позволяет бурить шпуры диаметром d = 42 мм (0,042 м).

При использовании предлагаемого способа работы ведут по схеме фиг.2.

Шпуры 1 бурят с верхней открытой поверхности 2 при наличии двух боковых открытых поверхностей 3 таким образом, чтобы последовательно отделять монолиты I, II и т.д.

Перед бурением принимают угол α наклона шпуров к поверхности 2, длину шпуров и расстояние между шпурами в ряду.

Угол наклона принимают из условия sin  . Для рассматриваемых условий мощность раскалывания m = 1,0 м, d = 0,042 м и соответственно

. Для рассматриваемых условий мощность раскалывания m = 1,0 м, d = 0,042 м и соответственно но

но

по ограничению принимают sin α = 1 и α = 90o, т.е. шпуры бурят вертикально.

Поскольку основание монолита зажато, длину шпуров принимают равной L = 1,15 m = 1,15•1,0 = 1,15 м, что меньше m + 5d = 1,0 + 5•0,042 = 1,21 м.

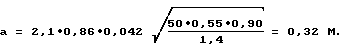

Расстояние между шпурами принимают по формуле

где С = 4,0 (скальная порода), КL = 0,96 ( при  P = 50 МПа, КT = 0,87 (при Т = 20oC, Кd = 0,90 (при d = 0,042 м), [σ]p= 7,0 МПа.

P = 50 МПа, КT = 0,87 (при Т = 20oC, Кd = 0,90 (при d = 0,042 м), [σ]p= 7,0 МПа.

Соответственно

После того, как шпуры для отделения монолита I пробурены, их все заполняют рабочей смесью НРС-1, приготовленной аналогично примеру 1. Расход порошка НРС-1 на 1 м шпура - 2,5 кг.

Откалывание монолита I путем образования трещин 4 происходит примерно через сутки после размещения рабочей смеси в шпурах, после чего выполняют работы по отделению монолита II и т.д.

Общее число шпуров для откалывания монолита - 30, расход НРС-1 составляет 2,5 х 1,15 х 30 = 86,25 кг.

Для сравнения укажем, что расстояние между шпурами по способу-прототипу должно составлять

что совершенно не согласуется с практическими данными.

Пример 3. С помощью НРС-1 производят разрушение бетонной плиты с мощностью m=0,25 м в условиях реконструкции Голицынского автобусного завода. Бетон марки В 20, температура материала Т = 10oC. Применяемое оборудование позволяет бурить шпуры диаметром d = 42 мм (0,042 м).

При использовании предлагаемого способа работы начинают с бурения шпуров с верхней открытой поверхности плиты. Шпуры бурят рядами, расстояние между которыми в два раза меньше, чем расстояние между шпурами в ряду, чтобы обеспечить полное разрушение плиты.

Перед бурением принимают угол α наклона шпуров к поверхности, с которой производят бурение, длину шпуров и расстояние между ними.

Угол наклона шпуров принимают из условия

чему соответствует α = 36,5o, т.е. шпуры бурят по схеме фиг. 5.

Длину шпуров принимают равной

Расстояние между шпурами в ряду принимают по формуле

где С = 2,1 (бетон), КL = 0,86 (при  P = 50 МПа, КT = 0,55 (при Т = 10oC), Кd = 0,90 (при d = 42 мм),

P = 50 МПа, КT = 0,55 (при Т = 10oC), Кd = 0,90 (при d = 42 мм),  1,4 МПа (по СНиП 2.03.01.84* для бетона марки В 20).

1,4 МПа (по СНиП 2.03.01.84* для бетона марки В 20).

Соответственно

Расстояние между рядами шпуров W = 0,5 а = 0,16 м.

После того, как шпуры пробурены, их заполняют рабочей смесью HPC, приготовленной аналогично примеру 1. Заполнение шпуров производят порядно, с интервалом времени для рядов 8-10 часов.

Необходимое число шпуров на 1 м2 плиты составляет  расход НРС-1 2,5•0,42•19,5 = 20,4 кг/м2.

расход НРС-1 2,5•0,42•19,5 = 20,4 кг/м2.

По способу-прототипу расстояние между шпурами должно составлять  что явно неприемлемо.

что явно неприемлемо.

Изобретение обеспечивает следующие положительные результаты:

- гарантированное раскалывание каменных материалов в заданных плоскостях;

- физическую и экспериментальную обоснованность расположения полостей, например шпуров, заполняемых HPC;

- наименьшую стоимость и трудовые затраты при выполнении работ за счет применения оптимального расположения полостей, заполняемых HPC.

Изобретение относится к области строительных и горных работ и может быть использовано для раскалывания искусственных и естественных каменных материалов. Техническим результатом изобретения является гарантированное получение раскола каменных материалов с наименьшими затратами. Способ раскалывания каменных материалов невзрывчатыми разрушающими составами включает устройство полостей, например шпуров, для размещения состава, приготовление рабочей смеси НРС с водой и заполнение ею полостей и определяют расстояние между полостями в ряду по физически и экспериментально обоснованной расчетной формуле, а также путем использования наклонных полостей минимально допустимой длиной. 1 табл., 7 ил.

Способ раскалывания каменных материалов невзрывчатыми разрушающими составами, включающий устройство полостей, например шпуров, для размещения состава, приготовление рабочей смеси невзрывчатого разрушающего состава с водой и заполнение ею полостей, отличающийся тем, что расстояние между полостями в ряду определяют по формуле

причем угол наклона полостей к поверхности, с которой производят бурение, принимают из условия

где С - коэффициент, учитывающий тип раскалываемого материала - бетон или скальная порода;

KL - коэффициент, учитывающий относительную (в диаметрах) длину полостей;

d - диаметр полости, м;

Р - развиваемое НРС напряжение в стенках полости при стандартизованных условиях, МПа;

Kт - коэффициент, учитывающий температуру раскалываемого материала;

Kd - коэффициент, учитывающий диаметр полостей;

[σ]p - прочность материала на растяжение, МПа;

α - угол наклона полостей к поверхности, с которой производят бурение;

m - мощность раскалываемого материала, м.

| Руководство по применению смеси известковой для горных и буровых работ СИГБ при разрушении прочных хрупких материалов.-М.: ВНИИСТРОМ, 1997 | |||

| Способ отбойки горных пород блоками | 1987 |

|

SU1476127A1 |

| Способ разрушения монолитных объектов | 1989 |

|

SU1640412A1 |

| Способ приготовления невзрывчатой разрушающей смеси | 1990 |

|

SU1730448A1 |

| Способ раскола каменных блоков | 1991 |

|

SU1800023A1 |

| Способ раскола монолитных объектов | 1991 |

|

SU1803554A1 |

| Способ создания шпурового заряда | 1990 |

|

SU1809045A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

Авторы

Даты

1999-11-20—Публикация

1997-12-11—Подача