Изобретение относится к способам изготовления металлических оболочек открытых с хвостовой стороны и закрытых со стороны вершинки деформирующихся при попадании в животное - объект охоты - пуль охотничьих патронов для стрельбы из охотничьего оружия с нарезным каналом ствола.

Для отстрела животных, являющихся объектами охоты, применяются патроны с пулями недеформирующимися и деформирующимися [1].

Примеры выполнения пуль недеформирующихся: патроны охотничьи 5,6х39, "Б" [2]; 9х53, "Б" [3]; 7,62х51, "Б" или 7,62 х 51, "Ф", "Б" [4].

Примеры выполнения пуль деформирующихся: полуоболочечные - в патронах с индексом "А" [2-4], а также [5]; пули с продольными и кольцевыми канавками на оболочке [6-7]; пули с надрезами оболочки [8-9]; пули с открытой полостью в головной части [10]; пули с разупрочнением головной части продольными канавками на внутренней по поверхности оболочки [11-13].

Способы изготовления оболочек для указанных типов пуль [2-10] общеизвестны и их описание имеется в технической литературе, например [14]. Способ изготовления оболочек пуль [11-12] известен [15]. Общие признаки по всем известным способам - изготовление оболочек с частями, соответствующими частям головной, ведущей и хвостовой в пулях, причем в недеформирующихся пулях головная часть не имеет разупрочнения, а в деформирующихся - головная часть или ее участок имеет разупрочнение, т.е. - уменьшение прочностных характеристик за счет конструктивного исполнения: не закрытый оболочкой со стороны вершинки пули свинцовый сердечник, канавки и надрезы на головной части оболочки, открытая со стороны вершинки полость в головной части и пр. Параметры поражения значительно выше у пуль деформирующихся, применяемых для отстрела оленя, кабана, лося и других сравнительно крупных животных. Пробивная способность выше у пуль недеформирующихся.

В деформирующихся пулях оболочки пуль выполняются открытыми со стороны вершинки и закрытыми со стороны хвостовой части, а также открытыми со стороны вершинки и со стороны хвостовой части.

Оболочки, выполненные по известному способу изготовления закрытыми со стороны хвостовой части и открытыми со стороны вершинки, применяются в деформирующихся пулях [2-10]. Недостаток пуль с указанными оболочками - сравнительно короткая дальность надежного поражения, увеличение которой требует повышения значений энергетических параметров пуль на траектории, что небеспредельно.

Оболочки, выполненные по известному способу изготовления открытыми со стороны хвостовой части и со стороны вершинки, применяются в пулях [11-12]. Дальность надежного поражения этих пуль увеличена в 2-3 раза при сравнении с пулями деформирующимися [2-10]. Недостаток пуль [11-12], кстати, общий с деформирующимися пулями [2-10], - деформация головной части происходит на начальном участке раневого канала при попадании пули в животное, что при стрельбе по крупным животным, особенно с толстым кожно-шерстным покровом и жировым слоем, приводит к потерям значительной части энергии пули в тканях животного до проникания пули к месту расположения жизненно важных органов, при этом количества энергии становится недостаточно для надежного поражения, и в результате увеличивается вероятность появления подранков.

Известный способ изготовления оболочки, закрытой со стороны вершинки и открытой со стороны хвостовой части, предусматривающий вырубку и свертку полого колпака, многопереходную вытяжку с обезжириванием, промывкой и сушкой, многопереходной обжим и обрезку до требуемой длины [14] принят за прототип изобретения.

Недостаток пуль с оболочками, выполненными по способу, принятому за прототип, - пули недеформируемые указанного типа [2-4] с индексами "Б" или "Б" и "Ф", которые, проникая в ткани животного, делают сквозной раневой канал [если при этом достаточная величина энергии пули при встрече с целью] с диаметрами входного и выходного отверстий, примерно равными диаметру ведущей части пули. По форме головной части значительное число известных типов недеформирующихся пуль охотничьих патронов приближено к аналогичным пулям боевых патронов стрелкового оружия и, хотя они имеют сравнительно высокие аэродинамические качества, часть энергии, затрачиваемая на образование параметров поражения [16], относительно небольшая, поэтому основное их применение - отстрел крупных птиц и зверей небольшой массы, таких, например, как гусь серый и гуменник [длина 85-90 см; масса 2,6-5,0 кг], глухарь [длина 90-112 см; масса 3,5-6,5 кг], дрофа [длина 100 см; масса 4,0-6,5 кг], сайгак [длина до 155 см, масса до 40 кг], косуля [длина до 140 см, масса 30-60 кг], волк [длина до 170 см, масса взрослого до 65-80 кг], кабан до 50 кг [встречается до 320 кг] и т.п. Известны также недеформирующиеся пули типа "Solid" [17] с короткой головной частью и крупного [для охотничьего оружия] калибра, применяемые, например, для отстрела носорога, но из-за низких аэродинамических качеств их применение эффективно на сравнительно коротких дальностях стрельбы.

Задачей изобретения является изготовление оболочки, закрытой со стороны вершинки и открытой с хвостовой части, для пуль охотничьих патронов к нарезному оружию, деформирующихся в тканях животных и имеющих увеличенную дальность надежного поражения.

Поставленная задача достигается за счет того, что при изготовлении оболочки, открытой со стороны хвостовой части и закрытой со стороны вершинки, выполненной с прилегающей к ней головной частью, образованной по радиусу, полученной способом, включающим изготовление полуфабриката оболочки посредством вырубки и свертки полого колпака, а также многопереходных вытяжек с обжимами, согласно изобретению на прилегающей к вершинке головной части полуфабриката оболочки за одно целое с ним выдавливают полый, закрытый со стороны вершинки, наконечник с профильной частью у вершинки и переходным участком от его профильной части до головной с увеличением длины полуфабриката и с уменьшением толщины его стенки на участке выдавливания, выдавливание осуществляют посредством матрицы, выполненной с профильным участком, соответствующим наружному профилю головной части полуфабриката, и с участком с продольным сквозным отверстием, расположенным от зоны размещения вершинки головной части полуфабриката оболочки в матрице и соосным с профильным участком, и пуансона, выполненного с направляющим участком, по геометрическим параметрам не выходящим за пределы внутреннего профиля полуфабриката оболочки при возможных вдоль его оси перемещениях и положениях относительно полуфабриката оболочки, с рабочим участком и с расположенным между направляющим и рабочим участками переходным участком, при этом матрица расположена коаксиально относительно пуансона с кольцевым зазором между рабочим участком пуансона и профильным участком матрицы, уменьшающимся в процессе выдавливания, идя истечения материала головной части полуфабриката оболочки, а при выдавливании наружную поверхность головной части полуфабриката оболочки упирают в соответствующий участок профильной части матрицы и воздействуют рабочей частью пуансона на стенку прилегающего к вершинке участка головной части полуфабриката.

Согласно изобретению в частном случае рабочий участок пуансона может быть выполнен приближенным по форме к профилю внутренней поверхности головной части полуфабриката, прилегающей к вершинке оболочки. Также в частном случае рабочий участок пуансона может быть выполнен в виде торца переходного участка.

При любом выполнении рабочего участка пуансона до или после выдавливания наконечника производят разупрочнение головной части полуфабриката оболочки, например, штамповкой в матрице пуансоном с образованием продольных канавок на внутренней поверхности головной части оболочки.

Изобретение поясняется чертежами, на которых приведено следующее:

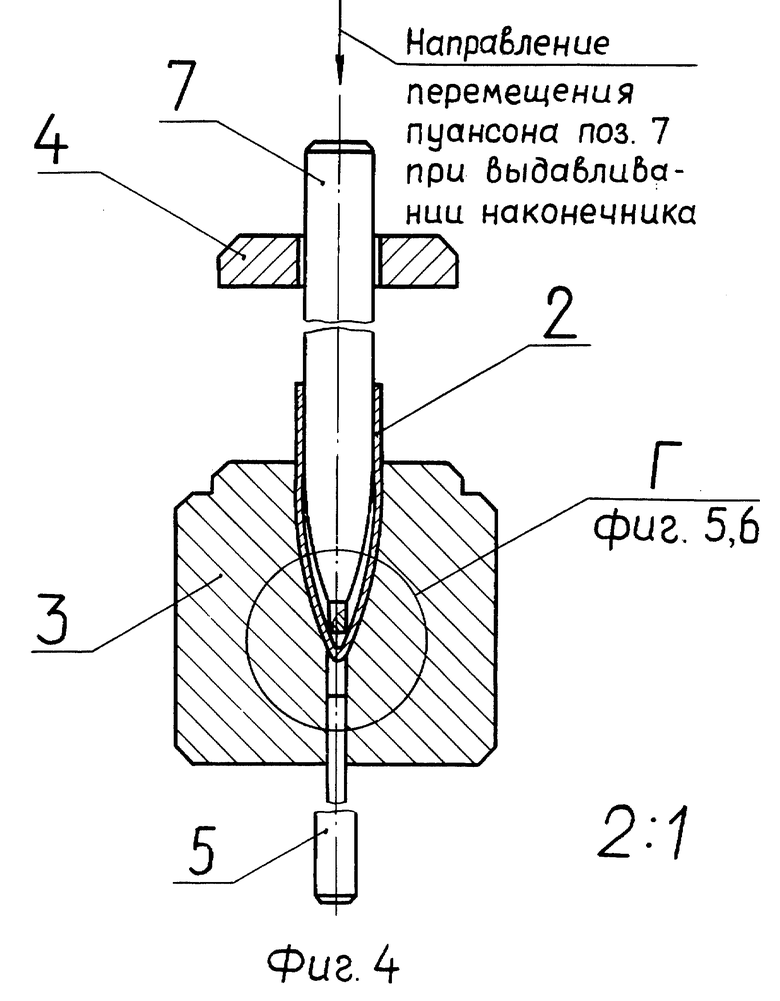

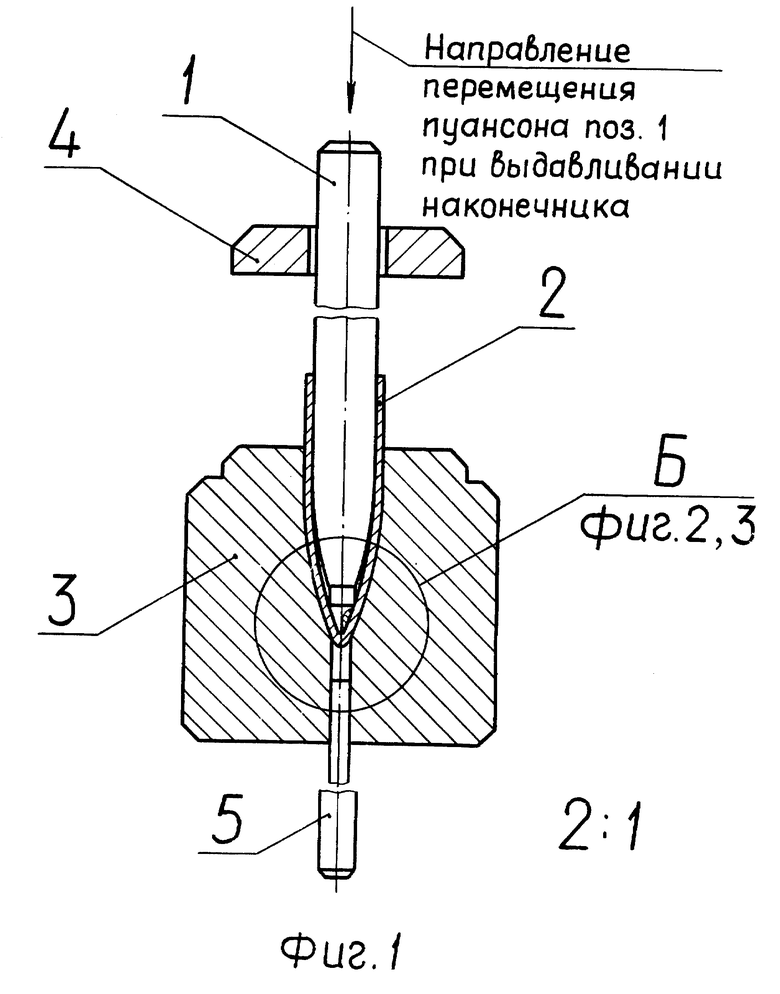

фиг. 1 - общая схема расположения рабочего инструмента и полуфабриката оболочки перед выдавливанием наконечника. Форма рабочего участка пуансона - по первому частному случаю;

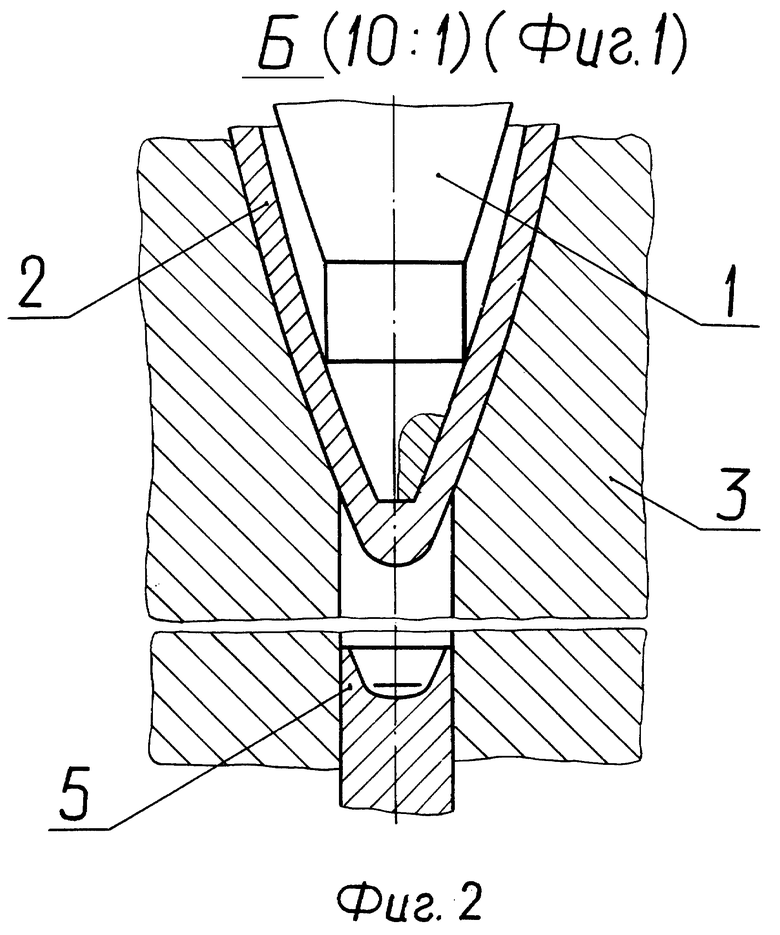

фиг. 2 увеличенное изображение схемы по фиг. 1 в качестве выносного элемента;

фиг. 3 - увеличенное изображение того же участка схемы по фиг. 1, что и на фиг. 2 в качестве выносного элемента, но после выдавливания наконечника и образования конечной продукции - оболочки;

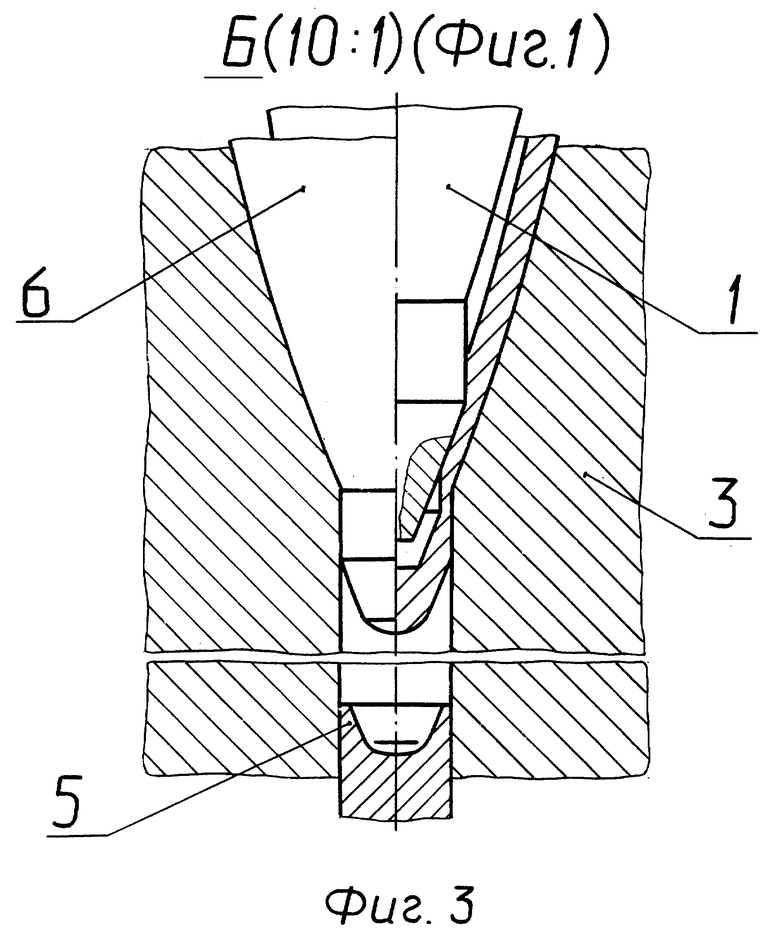

фиг. 4 - общая схема расположения рабочего инструмента и полуфабриката оболочки перед выдавливанием наконечника. Форма рабочего участка пуансона - по второму частному случаю;

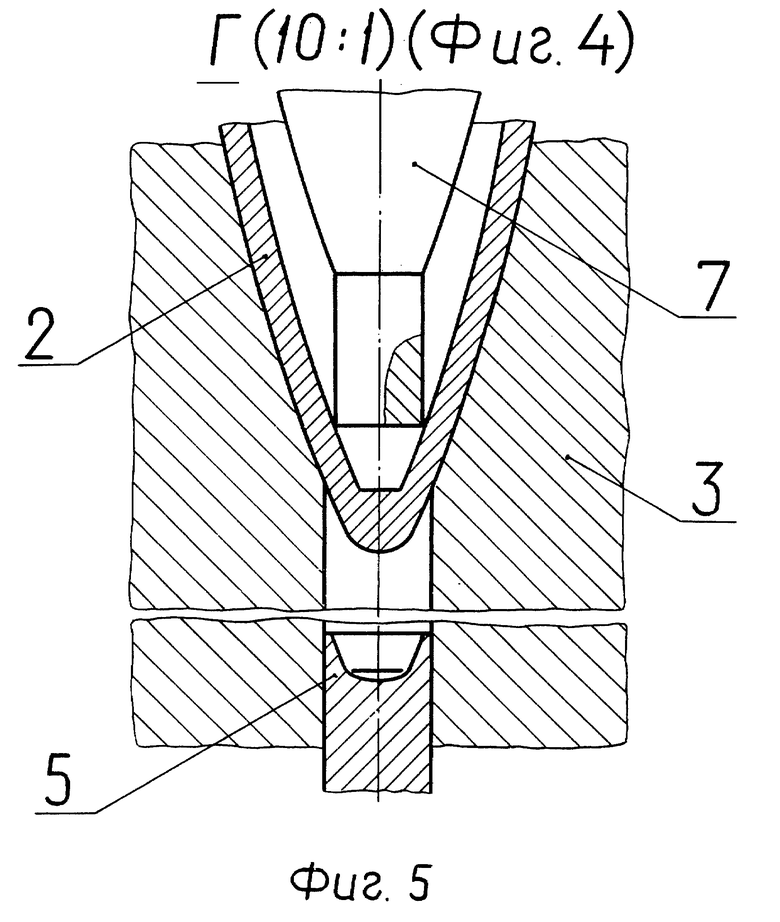

фиг. 5 - увеличенное изображение схемы по фиг. 4 в качестве выносного элемента;

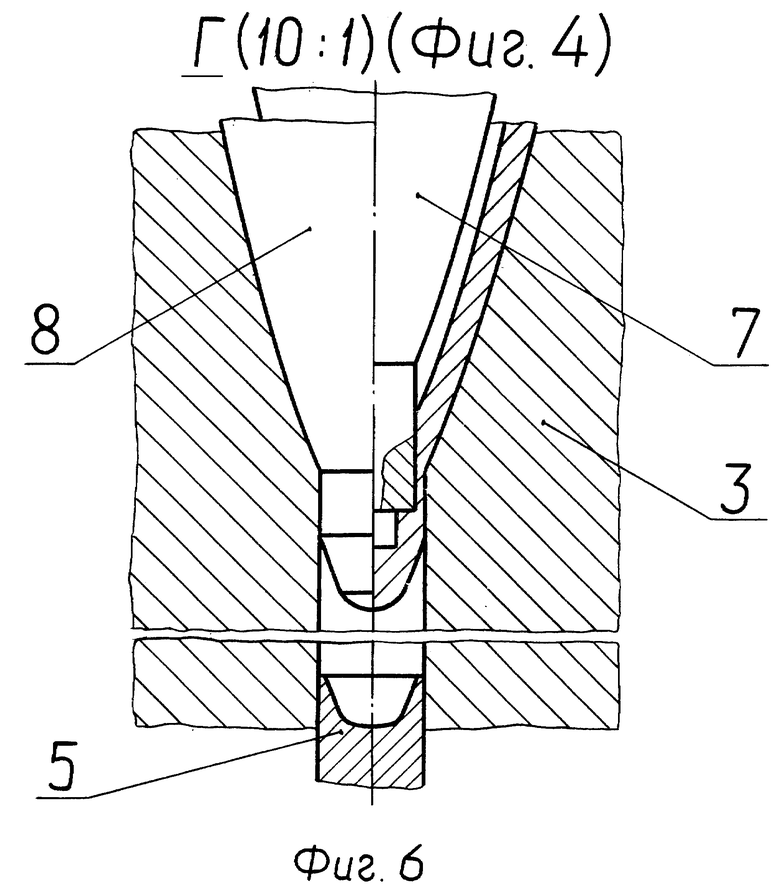

фиг. 6 - увеличенное изображение того же участка схемы по фиг. 4, что и на фиг. 5, но после выдавливания наконечника и образования конечной продукции - оболочки;

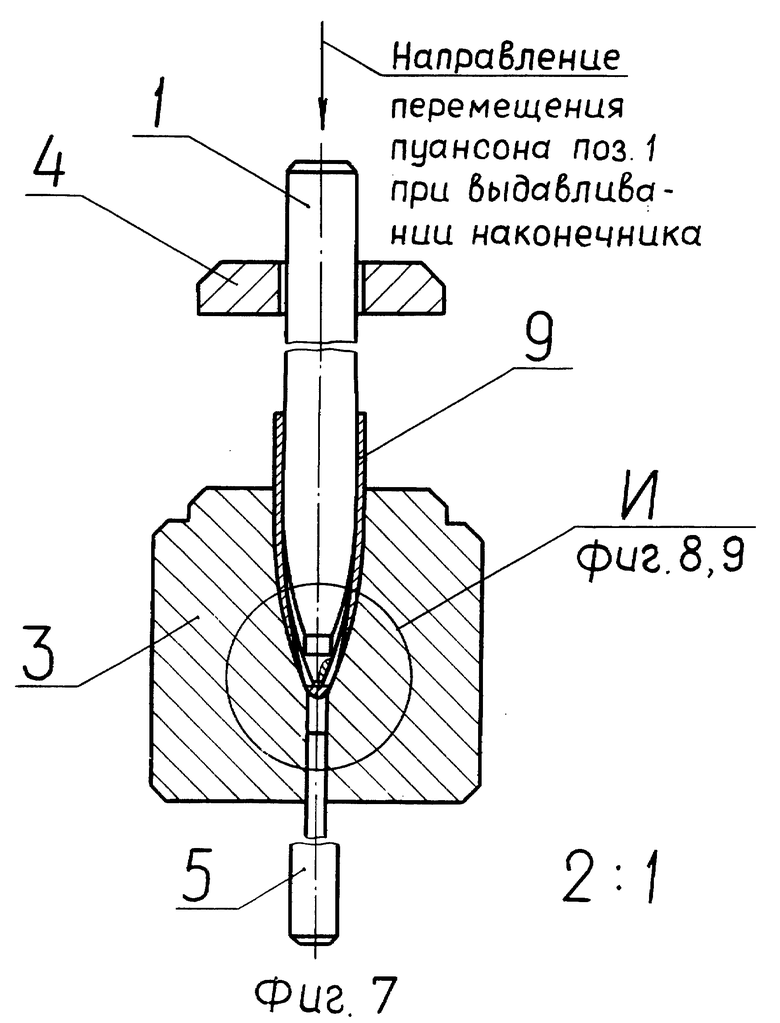

фиг. 7 - общая схема расположения рабочего инструмента и полуфабриката оболочки с предварительно разупрочненным участком головной части продольными канавками перед выдавливанием наконечника. Форма рабочего участка пуансона - по первому частному случаю;

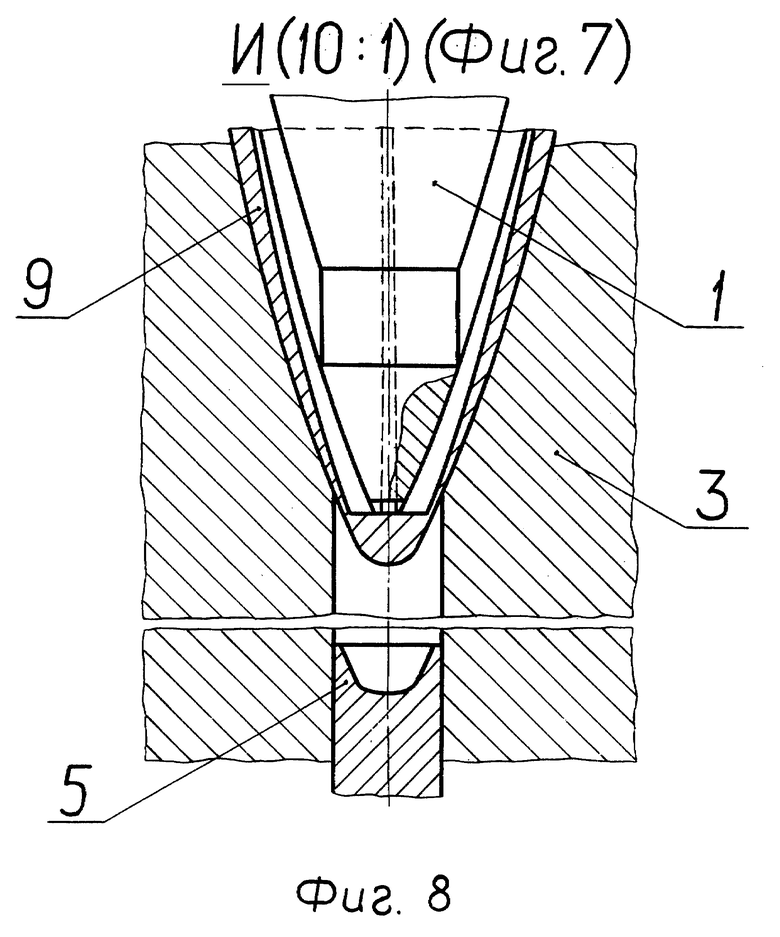

фиг. 8 - увеличенное изображение схемы по фиг. 7 в качестве выносного элемента;

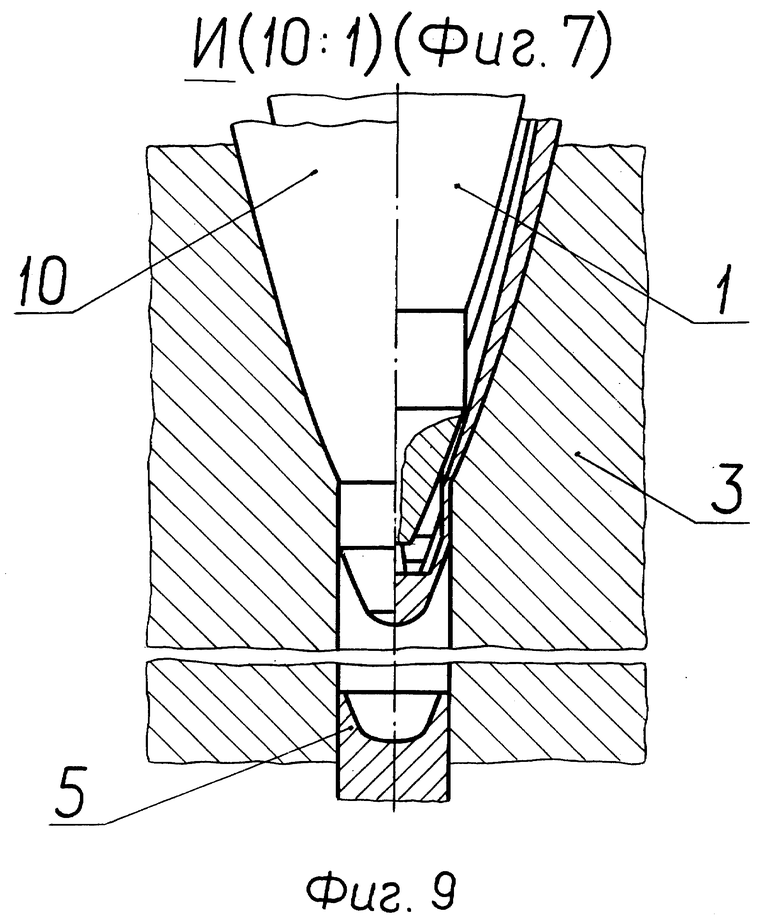

фиг. 9 - увеличенное изображение того же участка схемы по фиг. 7, что и на фиг. 8, но после вдавливания наконечника и образования конечной продукции - оболочки;

фиг. 10 - общая схема расположения рабочего инструмента и полуфабриката оболочки с предварительно разупрочненным участком головной части продольными канавками перед выдавливанием наконечника. Форма рабочего участка пуансона - по второму частному случаю;

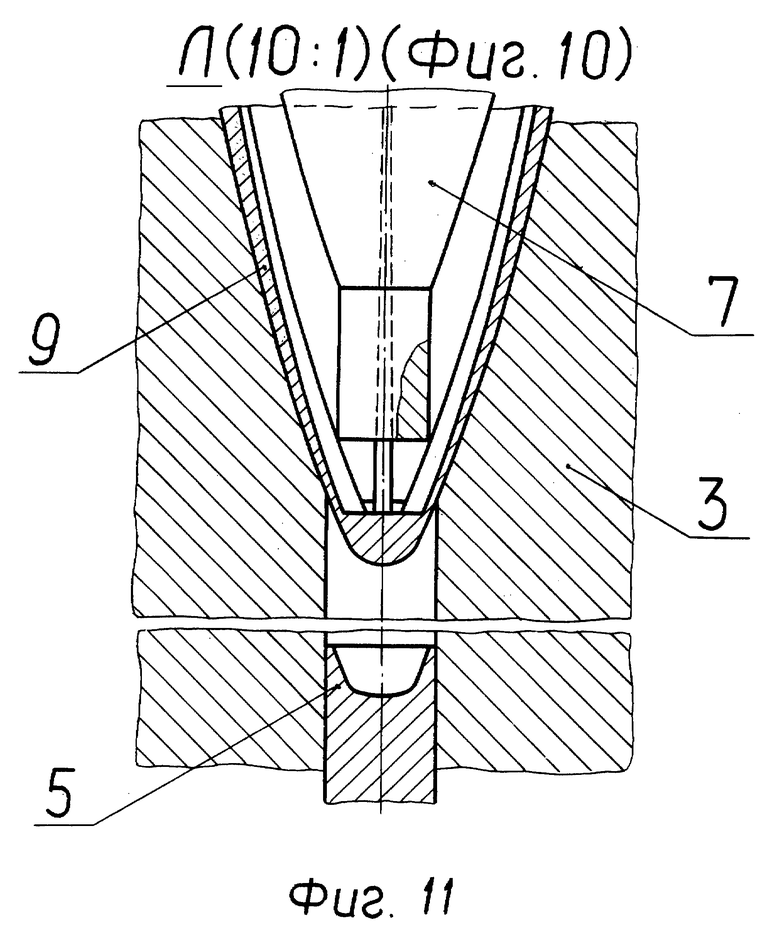

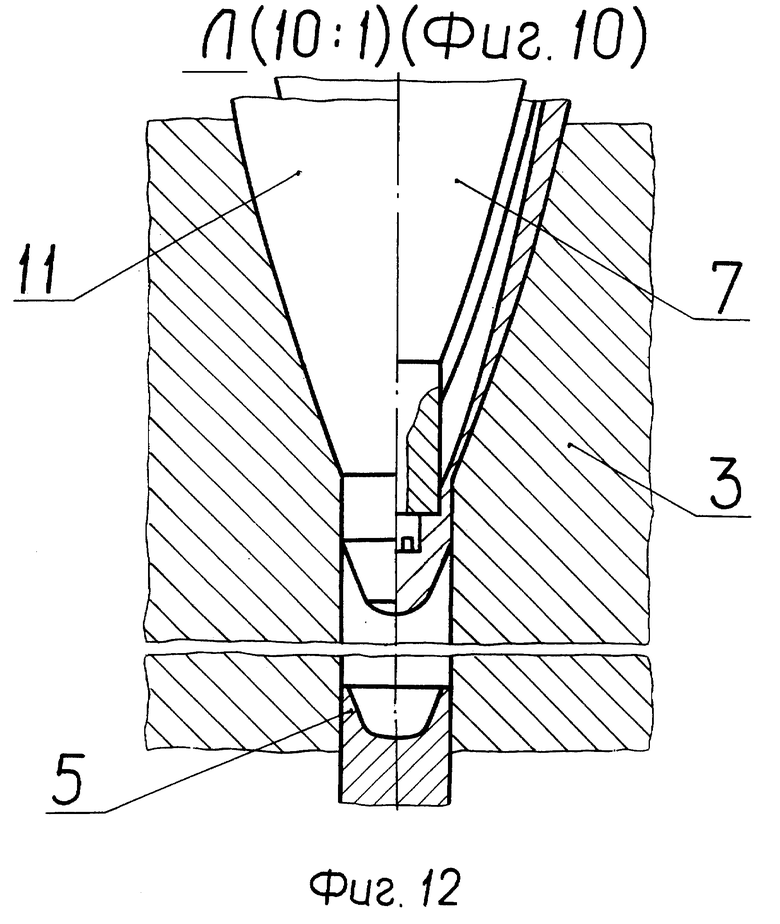

фиг. 11 - увеличенное изображение схемы по фиг. 10 в качестве выносного элемента;

фиг. 12 - увеличенное изображение того же участка схемы по фиг. 10, что и на фиг. 11, но после выдавливания наконечника и образования конечной продукции - оболочки;

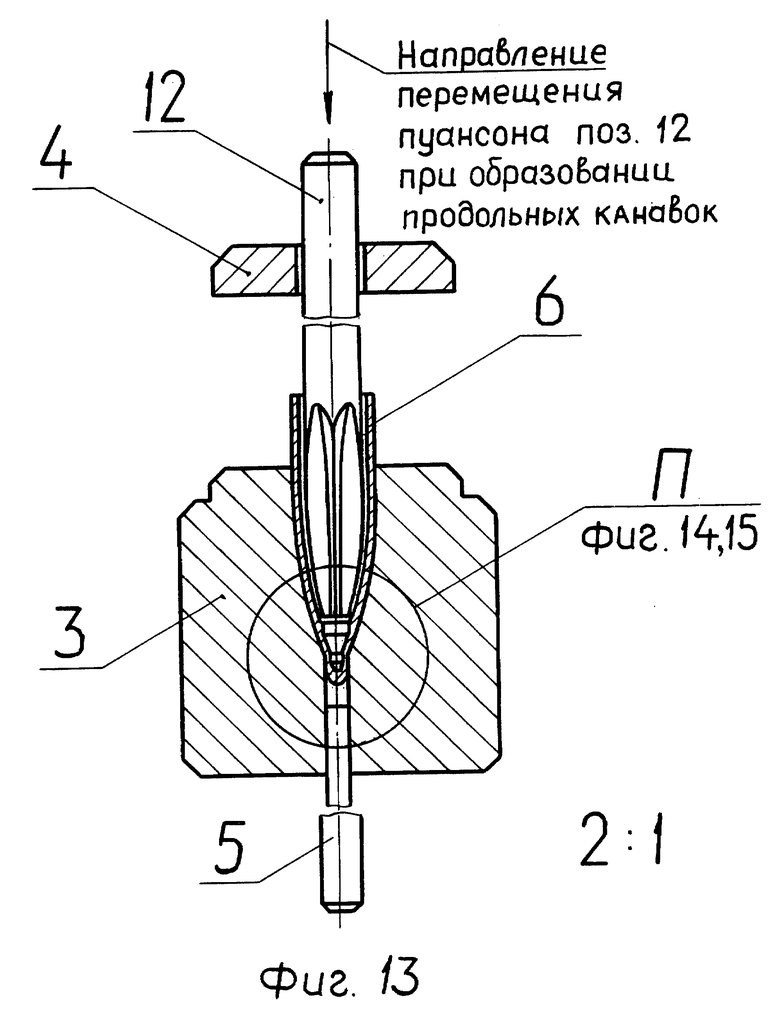

фиг. 13 - общая схема расположения рабочего инструмента и полуфабриката оболочки [заготовка - оболочка по фиг. 3] перед увеличением площади участка разупрочнения головной части продольными канавками;

фиг. 14 - увеличенное изображение схемы по фиг. 13 в качестве выносного элемента;

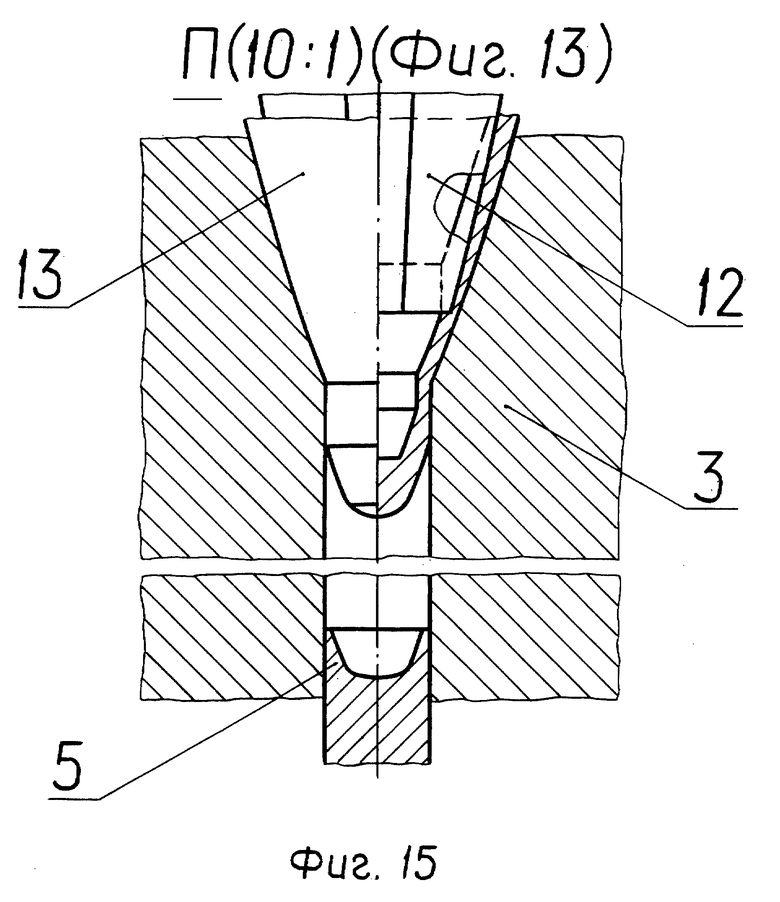

фиг. 15 - увеличенное изображение того же участка схемы по фиг. 13, что и на фиг. 14, но после выполнения разупрочнения участка головной части продольными канавками и образования конечной продукции - оболочки;

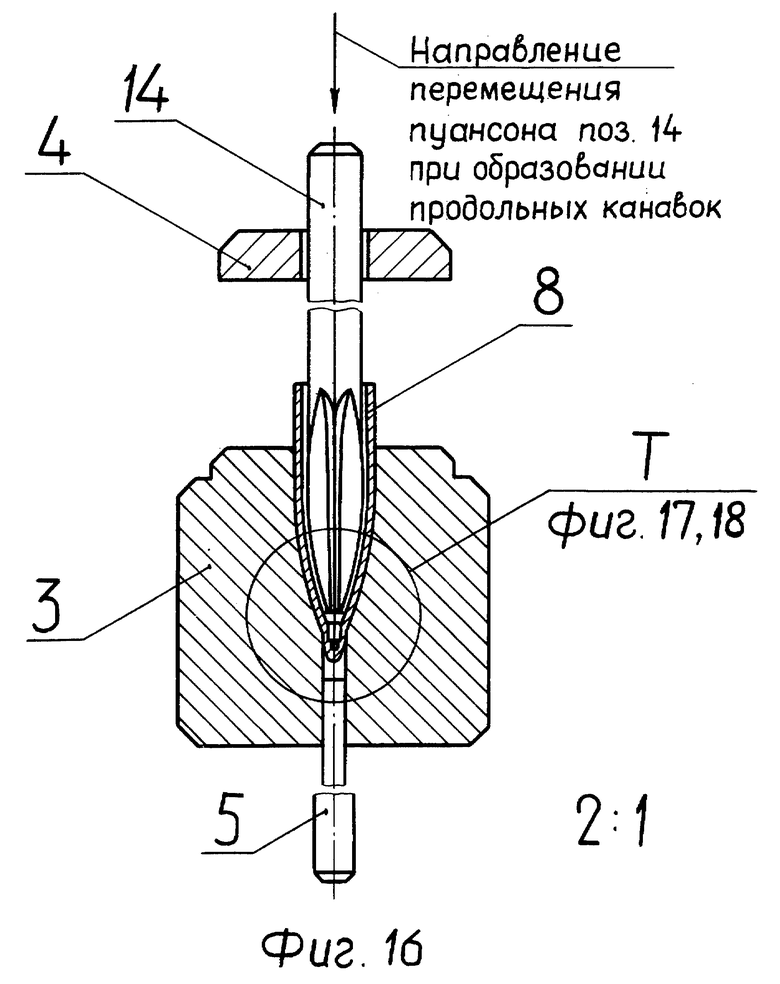

фиг. 16 - общая схема расположения рабочего инструмента и полуфабриката оболочки [заготовка - оболочка по фиг. 6] перед увеличением площади участка разупрочнения головной части продольными канавками;

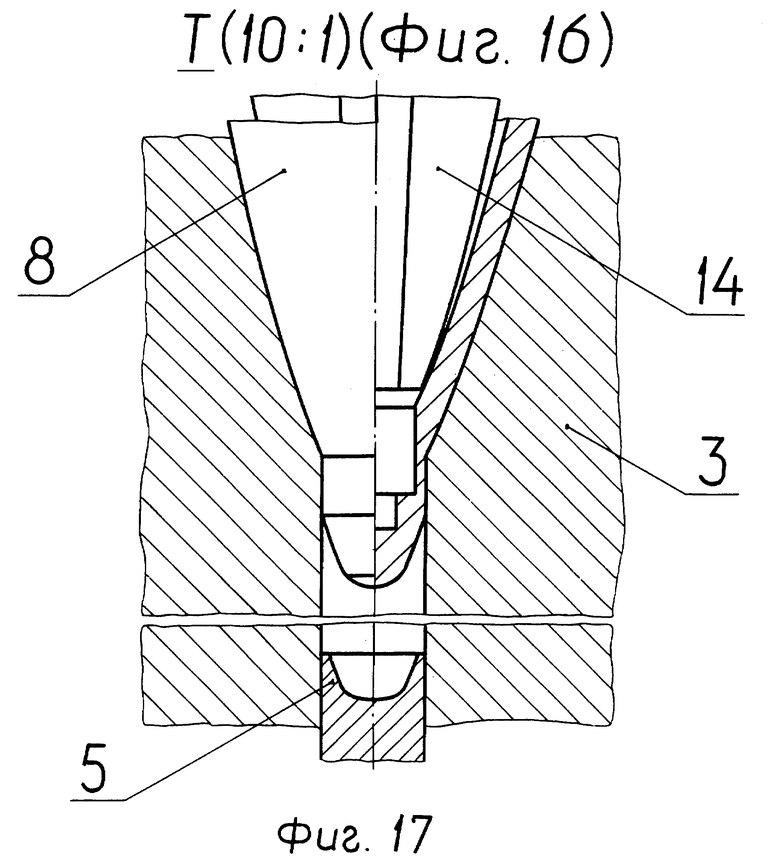

фиг. 17 - увеличенное изображение схемы по фиг. 16 в качестве выносного элемента;

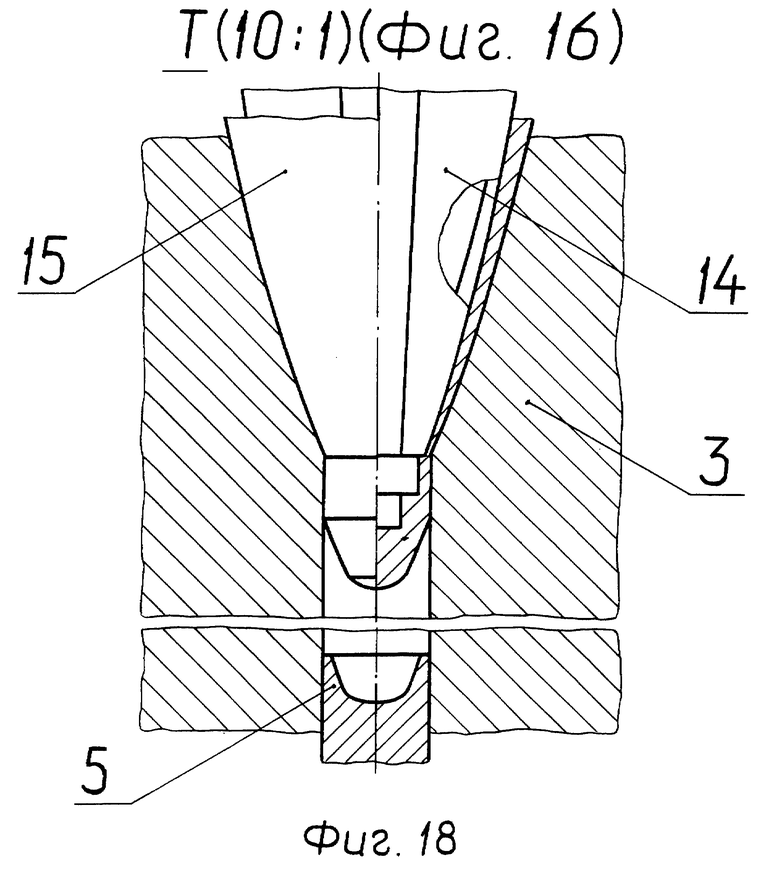

фиг. 18 - увеличенное изображение того же участка схемы по фиг. 16, что и на фиг, 17, но после выполнения разупрочнения участка головной части продольными канавками и образования конечной продукции - оболочки.

Изготовление металлической оболочки по фиг. 3 предусматривает выполнение следующих операций:

1) предварительная вырубка контура ленты;

2) вырубка и свертка колпака;

3) отжиг, травление, промывка и сушка колпака;

4) многопереходные вытяжки полуфабриката;

5) обезжиривание, промывка и сушка полуфабриката последней вытяжки;

6) многопереходной обжим полуфабриката;

7) обрезка полуфабриката, протирка в древесных опилках;

8) выдавливание пуансоном в матрице полого закрытого наконечника на прилегающей к вершинке головной части полуфабриката последнего обжима с образованием конечного продукта - оболочки;

9) обезжиривание, промывка и сушка оболочки. Операции, указанные в пп. 1-7, производят по технологическому процессу типа [14], применяемому в производстве предприятий-изготовителей. Выполнение операции 8 с образованием наконечника приведен на фиг. 1-3.

Фиг. 1 - общая схема расположения рабочего инструмента и полуфабриката последнего обжима перед выдавливанием наконечника. Схема состоит из пуансона 1, заходящего при выполнении операции вместе с полуфабрикатом 2 в матрицу 3. Рабочий участок пуансона 1 выполнен по форме приближенным к профилю внутренней поверхности головной части полуфабриката, прилегающей к вершинке оболочки. Диаметр переходного участка пуансона 1 по величине выполнен более диаметра продольного сквозного отверстия матрицы 3. Направляющий участок пуансона 1 проходит через кольцо- съемку 4 и заходит в полуфабрикат 2, где по геометрическим параметрам не выходит за пределы внутреннего профиля полуфабриката 2 при возможных вдоль его оси перемещениях и положениях относительно полуфабриката. В продольное отверстие матрицы 3 заходит выталкиватель 5, движение которого "вверх-вниз" согласовано с движением пуансона 1. Расположение инструмента и полуфабриката указано непосредственно перед началом образования наконечника, а именно - пуансон 1 в процессе выполнения рабочего хода дослал полуфабрикат 2 до упора в профильную часть матрицы 3, соответствующую наружному профилю головной части полуфабриката [дальнейшее движение полуфабриката 2 в сторону перемещения пуансона на этом прекратилось], рабочий участок пуансона 1 прижат к внутренней поверхности полуфабриката 2, рабочий ход пуансона 1 незавершен - при последующем перемещении начнется выдавливание наконечника в полуфабрикате. При этом вершинка полуфабриката 2 размещена в зоне начального участка продольного сквозного отверстия матрицы 3, которое соосно профильному участку матрицы, а матрица 3 расположена коаксиально относительно пуансона 1.

Фиг. 2 - выносной элемент Б схемы по фиг. 1 [увеличенное изображение].

Фиг. 3 - общая схема расположения рабочего инструмента и изготовленной оболочки 6 после выдавливания наконечника - указано только место расположения выносного элемента Б по фиг. 1 [увеличенное изображение]. Пуансон 1 находится в крайнем положении после завершения рабочего хода.

В результате выполнения операции по п. 8 - выдавливания наконечника - при воздействии рабочей части пуансона 1 на стенку прилегающего к вершинке участка головной части полуфабриката 2 толщина стенки в зоне воздействия уменьшается, а вытесненный материал, из которого изготовлен полуфабрикат 2 [металл], через кольцевой зазор между рабочим участком пуансона 1 и передним участком профильной части матрицы 3 истекает в продольное сквозное отверстие матрицы 3, образуя наконечник. Указанный кольцевой зазор в процессе выдавливания наконечника уменьшается. Участок головной части полуфабриката 2, включающий вершинку и расположенный над продольным сквозным отверстием матрицы 3, при выдавливании заходит во внутреннюю часть отверстия матрицы 3, и его наружная поверхность в крайнем положении после выдавливания определяет фигуру профильной части наконечника. Наконечник при выдавливании образуется полым и закрытым со стороны вершинки. Металл, вытесняемый рабочей частью пуансона, вслед за участком, образующим профильную часть наконечника, также устремляется в отверстие матрицы 3 и образует стенку переходной части наконечника. Наружная поверхность переходной части наконечника имеет форму отверстия в матрице 3 [в поперечном и продольном сечениях] - цилиндрического или с небольшим конусным уклоном в заходной части, или др. Толщина стенки переходной части наконечника и его длина зависят от объема металла, вытесненного рабочей частью пуансона 1 из полуфабриката 2, и диаметра отверстия в матрице 3, но при этом толщина стенки получается меньше первоначальной толщины стенки в прилегающем к вершинке участку головной части полуфабриката. Толщина стенки оболочки в зоне воздействия рабочей части пуансона 1 может быть не одинаковой по длине оболочки, а переменной, т.е. увеличивающейся или уменьшающейся в сторону наконечника в зависимости от выбранной формы рабочей части пуансона относительно наружной поверхности прилегающего к вершинке участка головной части оболочки, соответствующего зоне воздействия. Таким образом, при выполнении настоящей операции в процессе изготовления оболочки на участке ее головной части, прилегающем к вершинке, образуют полый, закрытый со стороны вершинки наконечник, увеличивают длину полуфабриката за счет увеличения длины его головной части и уменьшают [разупрочняют] толщину стенки полуфабриката [оболочки] на участке выдавливания.

После завершения пуансоном 1 рабочего хода изготовленная оболочка 6 с образованным наконечником плотно прилегает к поверхностям пуансона 1, при обратном его ходе перемещается вместе с ним и снимается кольцом-съемкой 4. Не исключена возможность задержки оболочки 6 в матрице 3 - в этом случае оболочку 6 из матрицы 3 удаляет выталкиватель 5. По фиг. 3 между нижним концом направляющего участка пуансона 1 и внутренней соответствующей поверхностью оболочки 6 указан зазор, который может и отсутствовать.

Операцию 9 выполняют по технологическому процессу типа [14]

В выполненной по фиг. 3 оболочке 6 зоной разупрочнения, обеспечивающей деформацию пули при попадании в цель, является стенка переходной части наконечника и прилегающий к наконечнику участок головной части оболочки, который попадает в зону воздействия рабочей части пуансона 1 и располагается при рабочем ходе пуансона 1 между этой частью и соответствующей частью профильной поверхности матрицы 3.

Изготовление металлической оболочки по фиг. 6 предусматривает выполнение тех же технологических операций, что для оболочки 6 по фиг. 3. Отличие заключается в том, что толщина стенки переходной части наконечника образуется в зависимости от сквозного отверстия в матрице 3 и диаметра переходной части пуансона 7, а зоной разупрочнения является место расположения наконечника, при этом прилегающая к наконечнику стенка головной части оболочки толщину [и прочность] сохраняет.

Выполнение операции 8 с образованием наконечника оболочки 8 приведенo на фиг. 4-6.

Состав общей схемы расположения рабочего инструмента и полуфабриката 2 перед выдавливанием наконечника по фиг. 4 тот же, что по фиг. 1, за исключением наличия пуансона 7 [вместо пуансона 1], в котором переходной участок заканчивается торцoм, являющимся рабочим участком, по схеме - плоским, но может быть выпуклым или другой формы. Переходной участок пуансона 7 по схеме - цилиндрический, но не исключается выполнение с небольшим конусным уклоном или другой формы. Диаметр переходного участка пуансона 7 выполнен менее диаметра продольного сквозного отверстия матрицы 3 для образования кольцевого зазора, в котором происходит истечение материала полуфабриката 2 при выдавливании наконечника.

Фиг. 5 - выносной элемент Г схемы по фиг. 4 [увеличенное изображение].

Фиг. 6 - общая схема расположения рабочего инструмента и изготовленной оболочки 8, причем пуансон 7 находится в крайнем положении после выполнения рабочего хода. Работа и взаимодействие составных частей схем по фиг. 4-6 те же, что по фиг. 1-3, но при этом зона воздействия рабочей части пуансона 7 уменьшена до внутреннего диаметра задней части переходного участка наконечника.

Изготовление металлической оболочки по фиг. 9 предусматривает выполнение следующих операций:

1-7 - те же, что при изготовлении оболочек по фиг. 3 или по фиг. 6;

8* - штамповка пуансоном в матрице с образованием продольных канавок на внутренней поверхности головной части полуфабриката;

9* - выдавливание пуансоном в матрице полого закрытого наконечника на головной части полуфабриката, прилегающей к вершинке, с образованием конечного продукта - оболочки;

10* - обезжиривание, промывка и сушка оболочек [то же, что операция 9 для оболочек по фиг. 3 или фиг. 6].

Выполнение операции 8* производят по [15], но только в части образования продольных канавок на внутренней поверхности головной части полуфабриката. Операция производится с целью увеличения участка разупрочнения головной части полуфабриката [оболочки].

Выполнение операции 9* то же, что в аналогичной операции 8 при изготовлении оболочки 6 по фиг. 3. Отличие - на внутренних поверхностях оболочки по фиг. 9, образованных в результате воздействия рабочей части пуансона 1 на полуфабрикат 9, остаются "следы" продольных канавок, выполненных по операции 8*. Последовательность выполнения операции 9* с образованием наконечника оболочки 10 приведена на фиг. 7-9.

Состав общей схемы расположения рабочего инструмента и полуфабриката 9 перед выдавливанием наконечника по фиг. 7 тот же, что по фиг. 1, за исключением наличия полуфабриката 9 [вместо полуфабриката 2] с предварительно образованными продольными канавками по операции 8*.

Фиг. 8 - выносной элемент И схемы по фиг. 7 [увеличенное изображение].

Фиг. 9 - общая схема расположения рабочего инструмента и изготовленной оболочки 10, причем пуансон 1 находится в крайнем положении после выполнения рабочего хода.

Работа и взаимодействие составных частей схем по фиг. 7-9 те же, что по фиг. 1-3.

В выполненной по фиг. 9 оболочке 10 зоной разупрочнения является стенка переходной части наконечника [место расположения наконечника - то же], прилегающий к наконечнику участок оболочки 10, который попадает в зону воздействия рабочей части пуансона 1, и место расположения продольных канавок.

Изготовление металлической оболочки по фиг. 12 предусматривает выполнение тех же технологических операций и в той же последовательности, что и для оболочки 10 по фиг. 9. Отличие - в выполнении операции 9*, процесс образования наконечника по которой приведен на фиг. 10-12.

Состав общей схемы расположения рабочего инструмента и полуфабриката 9 перед выдавливанием наконечника по фиг. 10 тот же, что по фиг. 4, за исключением наличия полуфабриката 9 [вместо полуфабриката 2] с предварительно образованными продольными канавками по операции 8* [пpи сравнении с фиг. 7 применен пуансон 7].

Фиг. 11 - выносной элемент Л схемы по фиг. 10 [увеличенное изображение].

Фиг. 12 - общая схема расположения рабочего инструмента и изготовленной оболочки 11, причем пуансон 7 находится в крайнем положении после выполнения рабочего хода.

В выполненной по фиг. 12 оболочке 11 зоной разупрочнения является место расположения наконечника и место расположения продольных канавок. На внутренней поверхности наконечника ближе к вершинке остаются "следы" продольных канавок, выполненных по операции 8*.

Выполнение металлической оболочки по фиг. 15 предусматривает выполнение следующих операций:

1-7 - то же, что при изготовлении оболочек по фиг. 3 и последующих;

8** - выдавливание пуансоном в матрице полого закрытого со стороны вершинки наконечника на головной части полуфабриката последнего обжима, прилегающей к вeршинке;

9** - штамповка пуансоном в матрице с образованием продольных канавок на внутренней поверхности головной части полуфабриката с получением конечной продукции - оболочки;

10* - обезжиривание, промывка и сушка оболочек.

При выполнении операции 8**состав общей схемы расположения рабочего инструмента, работа и взаимодействие ее составных частей те же, что при выполнении аналогичной операции 8 изготовления оболочки 6 [для настоящего случая - полуфабриката] по фиг. 3.

Выполнение операции 9** производят по [15], но только в части образования продольных канавок на внутренней поверхности головной части полуфабриката с образованием конечного продукта - оболочки.

Процесс образования канавок после выдавливания наконечника в соответствии с операцией 9** приведен на фиг. 13-15.

Фиг. 13 - общая схема расположения рабочего инструмента и полуфабриката оболочки 6 [полуфабрикат - после выполнения операции 8**] перед началом штамповки канавок. Состав схемы - пуансон 12, ход которого не завершен, с лезвиями для образования канавок, проходящий через кольцо-съемку 4 и заходящий при штамповке вместе с полуфабрикатом 6 в матрицу 3. В продольное отверстие матрицы 3 заходит выталкиватель 5, движение которого "вверх-вниз" согласовано с движением пуансона 12.

Фиг. 14 - выносной элемент П схемы по фиг. 13 [увеличенное изображение].

Фиг. 15 - общая схема расположения рабочего инструмента и изготовленной оболочки 13 после образования продольных канавок - указано только место расположения выносного элемента П по фиг. 13, причем пуансон 12 находится в крайнем положении после выполнения рабочего хода. Во время образования канавок истечение вытесненного материала [металла полуфабриката] происходит во внутреннюю полость полуфабриката между лезвиями пуансона 12. После образования канавок изготовленная оболочка 13 плотно прилегает к поверхностям пуансона 12 и при обратном его ходе снимается кольцом-съемкой 4. Не исключена возможность задержки оболочки 13 в матрице 3 - в этом случае оболочку 13 из матрицы 3 удаляет выталкиватель 5.

По чертежам к операции 9** размер от вершинки наконечника до начала продольных канавок равен расстоянию от вершинки наконечника до места расположения пересечения переходной части пуансона 1 по фиг. 3 и рабочей его части относительно полуфабриката 6 после выполнения операции 8**. При разработке конкретного исполнения пули и оболочки к ней эти размеры по величине могут различаться.

В выполненной по фиг. 15 оболочке 13 зоной разупрочнения является место расположения наконечника, прилегающий к наконечнику участок оболочки 13, который попадает в зону воздействия рабочей части пуансона 1 по фиг. 3, и место расположения продольных канавок. Отличие от оболочки 10, выполненной по фиг. 9, - отсутствие "следов" продольных канавок на внутренних поверхностях оболочки 13 в месте воздействия рабочей части пуансона 1 на полуфабрикат [для настоящего случая] по фиг. 3

Изготовление металлической оболочки по фиг. 18 предусматривает выполнение тех же технологических операций и в той же последовательности, что и для оболочки 13 по фиг. 15. Отличие - при выполнении операции 8** применен пуансон 7 по фиг. 6. Состав общей схемы расположения рабочего инструмента, работа и взаимодействие ее составных частей те же, что при выполнении аналогичной операции 8 изготовления оболочки 8 [для настоящего случая - полуфабриката] по фиг. 6.

Выполнение операции 9** производят также по [15] и тоже только в части образования продольных канавок на внутренней поверхности головной части полуфабриката с образованием конечного продукта - оболочки.

Процесс образования канавок после выдавливания наконечника в соответствии с операцией 9** приведен на фиг. 16-18.

Фиг. 16 - общая схема расположения рабочего инструмента и полуфабриката оболочки 8 [полуфабрикат - после выполнения операции 8**] перед началом штамповки канавок. Состав схемы - пуансон 14, ход которого не завершен, с лезвиями для образования канавок, проходящий через кольцо-съемку 4 и заходящий при штамповке вместе с полуфабрикатом 8 в матрицу 3. В продольное отверстие матрицы 3 входит выталкиватель 5, движение которого согласовано с движением пуансона 14. При сравнении с пуансоном 12 по фиг. 13 пуансон 14 может отличаться по длине.

Фиг. 17 - выносной элемент Т схемы по фиг. 16 [увеличенное изображение].

Фиг. 18 - общая схема расположения рабочего инструмента и изготовленной оболочки 15 в матрице 3 после образования продольных канавок - указано только место расположения выносного элемента Т по фиг. 16, причем пуансон 14 находится в крайнем положении после выполнения рабочего хода. Дальнейшая работа и взаимодействие составных частей схемы - как при изготовлении оболочки 13 по фиг. 15.

По чертежам к операции 9** размер от вершинки наконечника до начала продольных канавок равен размеру длины наконечника. При исполнении конкретной разработки пули и оболочки к ней эти размеры по величине могут различаться.

В выполненной по фиг. 18 оболочке зоной разупрочнения является место расположения наконечника и место расположения продольных канавок. Отличие от оболочки 11, выполненной по фиг. 12, - отсутствие "следов" продольных канавок на внутренних поверхностях наконечника в оболочке 15.

В приведенных схемах по фиг. 1-18 принято, что полуфабрикаты после выполнения технологических операций 1-7 имеют наружные и внутренние размеры, сопряженные с размерами поверхностей профильной части матрицы 3 и профильной части пуансонов 1 и 7 при изготовлении оболочек 6, 8, 10, 11, 13 и 15 по приведенным частным случаям заявляемого способа, а детали, имеющие одинаковые номера позиций на схемах, применены в каждой из этих схем как одни и те же.

При проектировании пуль охотничьих патронов к нарезному оружию, конкретное исполнение оболочки в которых выполнено по любому из частных случаев заявляемого способа, жесткость головной части оболочки можно изменять в определенных пределах в зависимости от назначения пули [патрона] за счет длины и диаметра наконечника, а также величины площади разупрочненного участка в головной части. Величина жесткости головной части оболочек с одинаковыми конструктивными элементами изменяется также при применении различных материалов для изготовления оболочек - биметалла, томпака, мельхиора или др.

Заявляемый способ изготовления металлической оболочки с полым наконечником, выполненным за одно целое с оболочкой, а в отдельных случаях - с дополнительным разупрочнением головной части со стороны внутренней поверхности оболочки в виде, например, продольных канавок, позволяет применять цельнотянутую оболочку с закрытой со стороны вершинки и открытой со стороны хвостовой части в качестве заготовки для оболочки пуль охотничьих патронов для нарезного оружия, целенаправленно деформирующихся [срабатывающих] при попадании в ткани животных - объектов охоты, - что исключает основной недостаток в этом случае пуль с цельнотянутой оболочкой, закрытой со стороны вершинки и открытой со стороны хвостовой части, при применении в охотничьих целях для стрельбы по сравнительно крупным животным - несрабатывание, т.е. отсутствие целенаправленной деформации.

Применение оболочки по заявляемому способу изготовления возможно в пулях типа [13], начало деформации которых в тканях животных относительно входного участка раневого канала происходит с задержкой, на некоторой глубине, с сохранением достаточной мощности [энергии] для проявления поражающих факторов в месте расположения жизненно важных органов и по убойному действию наиболее эффективных при стрельбе по достаточно крупным животным, в том числе по животным с толстым кожно-шерстным покровом и жировым слоем, на дальностях до 300 и более, что соответствует цели изобретения.

Пули, техническое исполнение которых выполнено с применением оболочек по любому из частных случаев заявляемого способа изготовления, могут быть использованы в известных и разрабатываемых типах охотничьих патронов к нарезному оружию, различающихся по калибрами или по объемам камеры заряжания, что увеличивает ассортимент и расширяет возможность выбора необходимого и подходящего для планируемого вида охоты патрона, а с технической стороны - повышает вероятность надежного поражения животного - объекта охоты.

Источники информации

1. Блюм М.М., Шишкин И. В. Охотничье ружье. - М.: Лесная промышленность, 1983 -216 с.: ил.

2. ГОСТ 20808-75. Патроны охотничьи 5,6 х 39. Типы и основные размеры.

3. ГОСТ 20809-75. Патроны охотничьи 9 х 53. Типы и основные размеры.

4. ГОСТ 2116S-75. Патроны охотничьи 7,62 х 51. Типы и основные размеры.

5. Авторское свидетельство N 328319, F 42 B 11/04, 1970, СССР.

6. Патент N 3426685, F 42 B 11/10 [102-91], 1969, США.

7. Анализ технического уровня отечественных и зарубежных спортивных и охотничьих патронов для нарезного оружия: Спец. аналитический обзор по отечественным и зарубежным данным на период с 1960 по 1972 гг. /М.Блюм - 1972. -59 с.: ил.

8. Патент N 3138102, 102-92.5, 1964, США.

9. Патент N 3143966, 102-91, 1963, США.

10. Патент N 3157137, 102-91, 1964, США.

11. Патент N 1753962, F 42 B 12/02, 1990, СССР.

12. Патент N 2003033, F 42 B 12/12, 1992, РФ.

13. Патент N 2009445, F 42 B 12/34, 1991, РФ.

14. Малов A. H. Производство патронов стрелкового оружия. - М.: Оборонпром, 1947 - 416 с.: ил. [прототип].

15. Патент N 2015495, F 42 B 12/34, 1991, РФ.

16. Охотничья стрельба /пер. с немец., Э.Балтруш и др. - М.: Всесоюзный центр переводов научно-технической литературы и документации, 1978 - N A 23860 - 354 с.: ил.

17. Пули к современным охотничьим патронам / пер. с англ., - 665, - г, Климовск, Моск. обл.,ЦНИИТОЧМАШ, 1964 -17 с.: ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАТРОН ОХОТНИЧИЙ (ВАРИАНТЫ) И СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ПУЛИ | 1997 |

|

RU2141096C1 |

| ПУЛЯ ОХОТНИЧЬЕГО ПАТРОНА ДЛЯ НАРЕЗНОГО ОРУЖИЯ (ВАРИАНТЫ) | 1994 |

|

RU2087843C1 |

| ПАТРОНЫ СТРЕЛКОВОГО ОРУЖИЯ (ВАРИАНТЫ) | 1996 |

|

RU2110752C1 |

| ПУЛЯ ОХОТНИЧЬЕГО ПАТРОНА ДЛЯ НАРЕЗНОГО ОРУЖИЯ | 1993 |

|

RU2067281C1 |

| ПУЛЯ ОХОТНИЧЬЕГО ПАТРОНА ДЛЯ НАРЕЗНОГО ОРУЖИЯ | 1993 |

|

RU2067284C1 |

| ПУЛЯ ОХОТНИЧЬЕГО ПАТРОНА ДЛЯ НАРЕЗНОГО ОРУЖИЯ | 1993 |

|

RU2067283C1 |

| ПУЛЯ ОХОТНИЧЬЕГО ПАТРОНА ДЛЯ НАРЕЗНОГО ОРУЖИЯ | 1993 |

|

RU2067282C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКИ ПУЛИ ОХОТНИЧЬЕГО ПАТРОНА ДЛЯ СТРЕЛЬБЫ ИЗ ОРУЖИЯ С НАРЕЗНЫМ КАНАЛОМ СТВОЛА | 1991 |

|

RU2015495C1 |

| ПУЛЯ ОХОТНИЧЬЕГО ПАТРОНА ДЛЯ НАРЕЗНОГО ОРУЖИЯ (ВАРИАНТЫ) | 1994 |

|

RU2087842C1 |

| ПУЛЯ ОХОТНИЧЬЕГО ПАТРОНА ДЛЯ НАРЕЗНОГО ОРУЖИЯ | 1991 |

|

RU2009445C1 |

Изобретение относится к способам изготовления металлической оболочки пули охотничьего патрона для стрельбы из оружия с нарезным каналом ствола, открытой со стороны хвостовой части и закрытой со стороны вершинки, выполненной с прилегающей к ней головной частью, образованной по радиусу. Полуфабрикат оболочки изготавливают посредством вырубки и свертки полого колпака, а также многопереходных вытяжек с обжимами. Затем на прилегающей к вершинке головной части полуфабриката оболочки за одно целое с ним выдавливают полый закрытый со стороны вершинки наконечник с профильной частью у вершинки и переходным участком от его профильной части до головной с увеличением длины полуфабриката и с уменьшением толщины его стенки на участке выдавливания. Выдавливание осуществляют посредством матрицы с профильным участком, соответствующим наружному профилю головной части полуфабриката, и с участком с продольным сквозным отверстием, расположенным от зоны размещения вершинки головной части полуфабриката оболочки в матрице и соосным с профильным участком, и пуансона, выполненного с направляющим участком, по геометрическим параметрам не выходящим за пределы внутреннего профиля полуфабриката оболочки при возможных вдоль его оси перемещениях и положениях относительно полуфабриката оболочки, с рабочим участком и с расположенным между направляющим и рабочим участками переходным участком. Матрица расположена коаксиально относительно пуансона с кольцевым зазором между рабочим участком пуансона и профильным участком матрицы, уменьшающимся в процессе выдавливания. При выдавливании наружную поверхность головной части полуфабриката оболочки упирают в соответствующий участок профильной части матрицы и воздействуют рабочей частью пуансона на стенку прилегающего к вершинке участка головной части полуфабриката. Такой способ позволяет изготавливать оболочки пули, деформирующиеся в тканях животных и имеющие увеличенную дальность надежного поражения. 4 з.п. ф-лы, 18 ил.

| Малов А.Н | |||

| Производство патронов стрелкового оружия | |||

| - М.: Оборонпром, 1947, с.31-39 | |||

| Пущин П.П | |||

| Орудийные гильзы | |||

| - М.: Оборонгиз, 1941, с.180-198. |

Авторы

Даты

1999-11-20—Публикация

1996-04-09—Подача