Область техники

Изобретение относится в общем к изобретению, описанному в одновременно рассматриваемой заявке, N 07/847543, поданной 6 марта 1992, на "Способ удаления ионов многовалентных металлов из ванны нанесения покрытия автоматическим осаждением с последующей регенерацией полезных ионообменных смол хелатного типа". Эта заявка указана здесь для справки и описаны те признаки заявленного в ней технического решения, которые не противоречат признакам данного изобретения.

Настоящее изобретение относится в общем к ваннам для нанесения покрытий осаждением химическим путем, в которых образуются ионы металлов в течение какого-то времени, требующие их удаления периодически, и, в частности, относится к системам для нанесения покрытий на материалы, например, металлы, включая сталь, за счет химической реакции, причем в этих системах ванну с составом для автоматического нанесения покрытия периодически стабилизируют путем удаления из нее ионов растворенного и/или диспергированного многовалентного металла, накопленных в течение некоторого периода времени работы ванны.

Предшествующий уровень техники

Автофорез и электрофорез - это два известных способа нанесения покрытия (лакокрасочного) на изделия, особенно на те, которые изготовлены из металлического материала. Действие электрофореза обеспечивает электроосаждение через приложение электрического поля для управления движением заряженных молекул органического соединения к изделию, являющемуся в качестве одного из электродов в системе, обычно состоящей из двух электродов. Для нанесения покрытия на изделия заданной толщины величину электрического тока и время приложения электрического поля регулируют. Эффект автофореза позволяет наносить покрытия автоматическим осаждением посредством контроля дестабилизации и осаждения отрицательно или нейтрально заряженных частиц латексного полимера с высокой молекулярной массой, например, на изделие, имеющее металлическую поверхность, которую химически обрабатывают заранее для образования положительно заряженных ионов на поверхности изделия, притягивающих противоположно или нейтрально заряженные частицы материала покрытия. Покрываемые изделия обычно окунают в ванну для нанесения покрытия, содержащую требуемый состав. На изделия из железа, стали, оцинкованного металла и т.п., по меньшей мере, вокруг наружных поверхностей изделия, можно нанести покрытие способом автоосаждения.

Проблемой, с которой сталкиваются в системах нанесения покрытия автоосаждением, является то, что в течение некоторого периода времени ионы металлов, имеющих валентность из двух или более атомов (многовалентные ионы), растворяются и/или диспергируют в ванне или в составе ванны для автоосаждения, тем самым значительно снижается эффективность способа нанесения покрытия автоосаждением, причем качество покрытий, нанесенных на изделия, ухудшается до такой степени, что необходимо заменять состав покрытия или ванну для автоосаждения и добавлять новый незагрязненный состав для уменьшения концентрации ионов металла, чтобы можно было продолжать процесс нанесения покрытия электроосаждением. Раньше предпринимались различные попытки для периодического удаления ионов металлов из ванны автоматического осаждения или из состава ванны для обеспечения более экономичного использования ванны и исключения необходимости в удалении загрязненной ванны и связанных с этим опасностей загрязнения окружающей среды.

В патенте США N 3839097, выданном 1 октября 1974 г. на имя Холла и др., описана стабилизация кислотных водных композиций для нанесения покрытия посредством удаления ионов металла за счет применения ионообменного материала, например, сульфокислотной IEX смолы. Сульфокислотные IEX смолы удаляют некоторое количество Na+ наряду с Fe+3, это снижает стабильность латекса, результатом чего является некоторая агломерация и что заявляет о себе в виде зернистых покрытий. Шаги, предпринятые в патенте для облегчения этой проблемы стабильности латекса, включают добавление больше диспергаторов (Смотри US# 3839097, столбец 17, строки 45-68) и амфотерных поверхностно-активных веществ (Смотри US# 3839097, столбец 23, строки 19-27). Однако эти чрезвычайные меры в сочетании с плохой эффективностью регенерации без пассиваторов (соединений, связывающих ион металла хелатной связью) (Смотри US# 3839097. столбец 16, строки 18-34) препятствуют коммерциализации. Будучи слабокислой смолой, хотя и хелатообразующего типа, иминодиацетатная смола позволяет также использовать в качестве регенерирующего вещества HF (химически слабую кислоту с pK = 3,45). Это не только предотвращает неблагоприятное загрязнение ванны анионами других, кислот, но она также действует как собственный пассиватор для Fe+3. Это превосходное сочетание свойств иминодиацетатной IEX смолы, предпочтительного регенерирующего вещества HF, загрязняющего иона, который должен быть удален (Fe+3), и конкретного состава латекса, используемого в Автофоретической ванне, является уникальным, что и осуществляется при использовании заявленной иминодиацетатной ионообменной смолы.

В патенте Канады N 2017026, опубликованном 17 апреля 1991 г., раскрыт способ для непрерывного или периодического удаления части ванны для электроосаждения, содержащейся в баке 10, и пропускания удаленной части через ультрафильтр 16. Отфильтрованные смолу, пигмент и другие компоненты с высокой молекулярной массой возвращают в ванну. Через ионообменную колонку 22 пропускают только ультрафильтрат для удаления железа и других материалов из ультрафильтрата. Фильтрат из ионообменной колонки 22 возвращают в ванну для электроосаждения, а продукты отходов удаляют из ионообменной колонки 22 и выбрасывают. Ионообменную колонку 22 регенерируют посредством пропускания серной кислоты через колонку.

В патенте США N 3312189, выданном 4 апреля 1967 г. Мак Вею, показано устройство для образования покрытия из соли хромовой кислоты на металлической поверхности, например, из алюминия. На металлическую поверхность наносят водный кислотный раствор, содержащий ионы шестивалентного хрома. Для пропускания регулируемого количества обрабатывающего раствора через катионообменную смолу и возврата вытекающего потока назад в обрабатывающий или рабочий раствор применяют систему регулирования потока жидкости. Для измерения электропроводности вытекающего потока применяют датчики проводимости, причем результаты измерений используются в регуляторе для увеличения количества раствора, проходящего через катионообменную смолу, в ответ на уменьшение электропроводимости вытекающего потока ниже заданной величины приращения, выше, чем у раствора, который не пропускают через обменную смолу. Для удовлетворения признанной необходимости в области настоящего изобретения, настоящие изобретатели, по существу, разработали автоматизированную систему для периодического удаления загрязнений из ванн составов покрытия, применяемую в процессе автоосаждения. При разработке настоящей системы изобретатели признали необходимость в обеспечении использования, по существу, всей ванны для электроосаждения или композиции для нанесения покрытия на изделия в сравнении с известными системами, которые расходуют значительное количество ванн для нанесения покрытий автоосаждением из-за, их загрязнения после некоторого периода времени их применения, вынуждая удалять их. Также изобретатели признали необходимость в создании системы, которая уменьшает значительно образование продуктов отходов, вредных для окружающей среды. Благодаря разработке, по существу, автоматизированной системы для осуществления способа нанесения покрытия автоосаждением достигается максимальная экономия за счет, по существу, полного использования дорогостоящей ванны для автоосаждения или материала состава покрытия.

Настоящие изобретатели нашли целесообразным, в отличие от известных технических решений, пропускать частицы, содержащие химические вещества, например, латекс и пигмент, введенные в ванны для автофореза или автоосаждения, через ионообменную колонку (IEX). Настоящая система разработана для осуществления этой операции и устранения известных проблем, например, забивания ионообменных колонок ваннами для автофореза.

Раскрытие изобретения

В основу настоящего изобретения положены задачи:

разработать улучшенную систему для способов нанесения покрытий автоосаждением;

разработать улучшенную систему для способов нанесения покрытия автоосаждением, которая максимизирует использование ванны для автоосаждения и уменьшает образование вредных продуктов отходов;

создать, по существу, автоматизированную систему для стабилизации соляной ванны через применение ионообменной колонки для удаления ионов металлов из ванны на периодической основе и также за счет периодической очистки и регенерации ионообменной колонки.

Эти и другие задачи, решаемые этим изобретением, достигаются, по существу, автоматизированной системой, запрограммированной для периодической стабилизации соляной ванны или ванны для автоматического осаждения, посредством пропускания всей или части ванны через множество фильтров и ионообменную колонку для удаления ионов металла и других загрязнителей из ванны, которые накопились в ней в течение какого-то периода времени. Система также обеспечивает автоматическую накачку деионизированной воды из питающего резервуара через ионообменную колонку для возврата обработанной ванны из колонки назад в резервуар для хранения, содержащий соляную ванну для автоосаждения. Система обеспечивает периодически регенерацию ионообменной колонки за счет пропускания кислоты в качестве регенерирующего агента, через ионообменную колонку для удаления ионов металлов, собранных колонкой, из ванны для автоосаждения. Затем колонка автоматически промывается деионизированной водой для удаления остаточной кислоты, оставшейся в ионообменной колонке, тем самым готовя ионообменную колонку для другого цикла очистки ванны автоосаждения от ионов металлов и загрязнителей. Отработанная регенерирующая кислота и сточные воды автоматически направляются из системы в установку для их обработки и удаляются в виде безопасного для окружающей среды продукта. В другом варианте исполнения изобретения кислоту, пропускаемую через ионообменную колонку, можно собрать в бак для повторного ее использования в регенерации ионообменной колонки до возможной степени. Контроллер, например, микропроцессор запрограммирован для управления клапанными и насосными средствами для циркуляции ванны для автоосаждения или соляной ванны, деионизированной воды и регенерирующей кислоты через систему регулируемым образом. Для накачки ванны для автофореза применяют пневматический диафрагменный насос для обеспечения накачки с малым сдвигом.

Краткое описание чертежей

В дальнейшем изобретение поясняется конкретным вариантом его выполнения со ссылкой на чертежи, на которых:

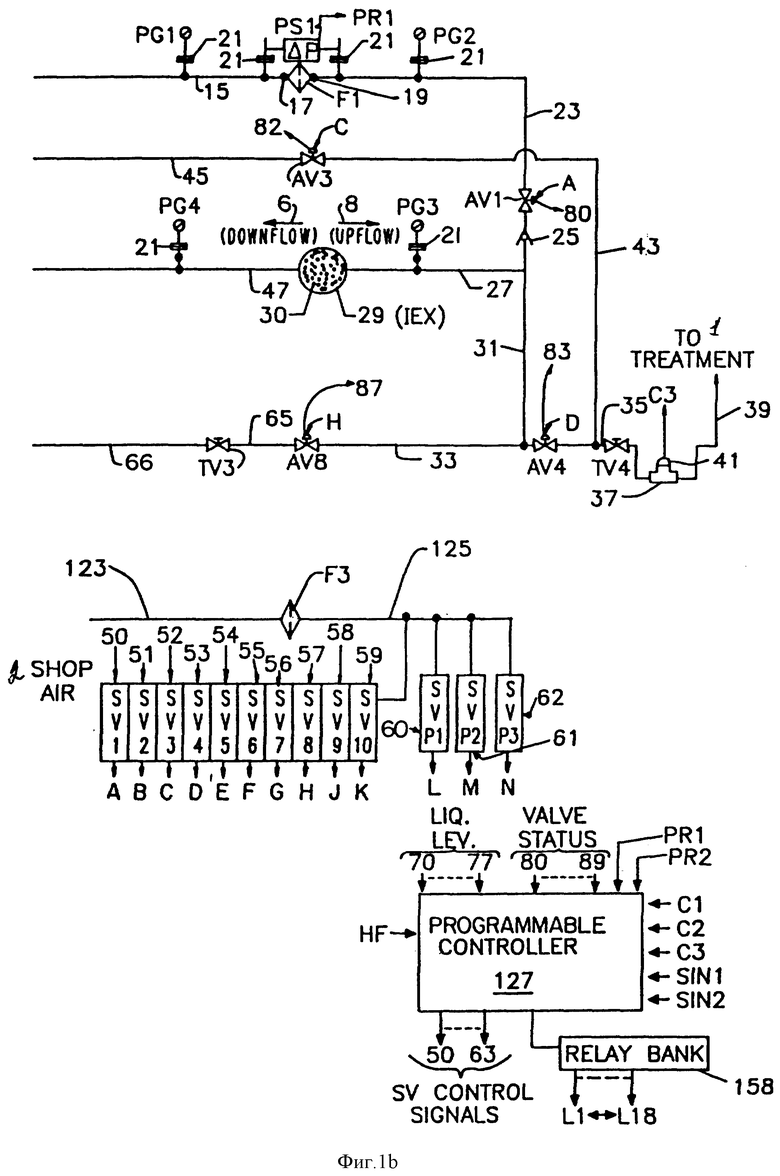

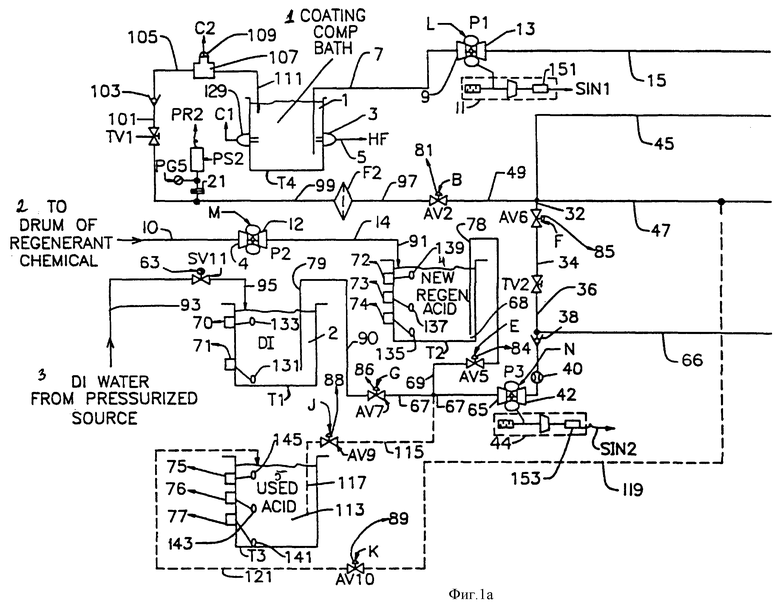

фиг. 1a и 1b изображают схематически часть технологической схемы для одного варианта исполнения изобретения;

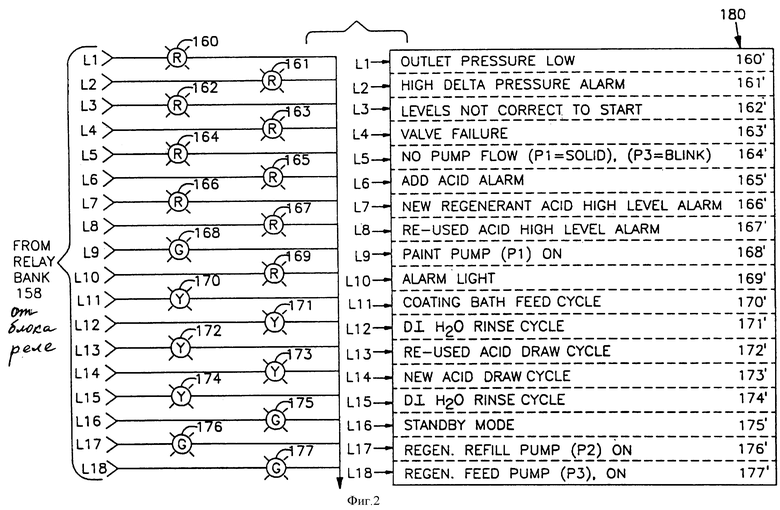

фиг. 2 - частичный схематический вид электрической схемы, показывающий множество лампочек и/или визуальных индикаторов, передающих сигналы тревоги для одного варианта исполнения изобретения; и

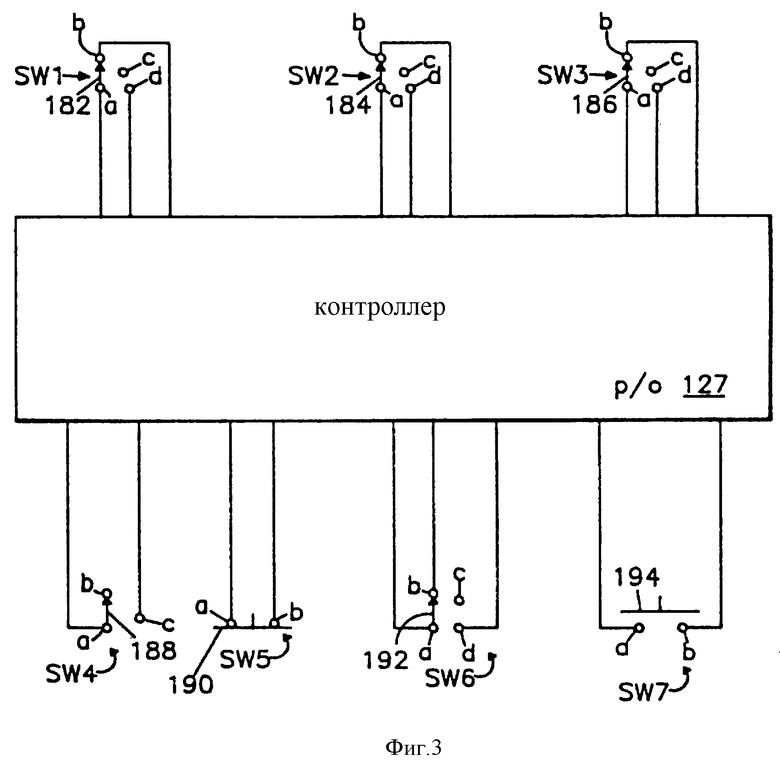

фиг. 3 показывает схему расположения для одного варианта исполнения изобретения.

Вариант наилучшего осуществления изобретения

На фиг. 1 показана система для обработки химической ванны, особенно состава для автоматического нанесения покрытия осаждением, как показано на этой фиг. , для отделения от нее ионов многовалентных металлов через применение ионообменной смолы 30 хелатного типа и регенерации хелатной смолы 30, причем все это осуществляется периодически и по существу автоматически. Как было указано, предпочтительный способ, применяемый в настоящей системе, показан и описан подробно в одновременно рассматриваемой родственной заявке N 07/847543, поданной 6 марта 1992 г., и озаглавленной "Способ отделения ионов многовалентных металлов от композиций для автоосаждения и способ регенерации полезных ионообменных смол хелатного типа", который указан здесь для справки в том смысле, что его отличительные признаки не "конфликтуют" с отличительными признаками настоящей системы. Как указано в нем, в системах автоосаждения применяют водные смолистые составы для нанесения покрытия из твердых частиц при относительно высокой концентрации на металлических поверхностях, погруженных в них. Толщину покрытия, наносимого на металлическую поверхность, регулируют посредством изменения продолжительности времени, в течение которого металлическое изделие погружено в композицию для нанесения покрытия и регулирования состава ванны (например, концентрации HF, FeF3 и латекса).

Хотя описание настоящей системы проиллюстрировано на примере предпочтительно способа нанесения покрытия автоматическим осаждением, однако система не ограничена применением ванн для автоматического осаждения, которые включают в себя полимер. Систему можно применять для периодического удаления ионов металлов, которые могут накапливаться в течение некоторого периода времени из многих типов химических ванн.

Обычно способ нанесения покрытия автоматическим осаждением применяют для покрытия металлических изделий из железа, стали и/или оцинкованного металла, например. Состав покрытия обычно включает в себя латексные полимеры, обработанные для получения отрицательно заряженных частиц латекса в растворе. Ванну состава покрытия поддерживают умеренно кислой для реакции с погруженным металлическим изделием, чтобы соответствующие ионы металлов на поверхности изделия были положительно заряженными. В результате положительно заряженные ионы металлов притягивают отрицательно заряженные частицы латекса, из раствора, заставляя частицы латекса осаждаться на поверхности металлического изделия. Толщина покрытия очень тонкая и обычно ее регулируют между 0,5-0,7 мил (12,7 мкм - 17,78 мкм) в этом примере, таким образом для покрытия большого количества изделий используют очень небольшое количество состава покрытия.

Во время нанесения покрытия на изделия автоматическим осаждением металлические ионы из изделий накапливаются в составе покрытия на протяжении времени в результате растворения из изделий. Когда концентрация ионов металлов увеличивается в ванне с составом покрытия, достигается уровень, когда это отрицательно влияет на качество получаемых покрытий. Таким образом важно периодически удалять накопленные ионы металлов из ванны с составом покрытия прежде, чем будет достигнуто такое отрицательное качество.

Как показано на фиг. 1, система для удаления ионов металлов из ванны с составом покрытия включает в себя резервуар Т4, содержащий ванну 1 с составом покрытия. Для иллюстрации допустим, что изделия, пропускаемые через ванну 1 с составом покрытия, стальные и что ванна 1 включает в себя фтористоводородную кислоту (HF) данной концентрации. В возможном варианте концентрацию фтористоводородной кислоты (HF) измеряют посредством применения датчика 3, погруженного в бак Т4. Сигнальная линия 5 от датчика 3 передает электрический сигнал, имеющий уровень напряжения, пропорциональный концентрации кислоты HF. Датчик проводимости 129 погружают в ванну 1 с составом покрытия в баке Т4 для создания сигнала С1, имеющего уровень, указывающий проводимость ванны 1. Всасывающий трубопровод или труба 7 имеет один конец, глубоко погруженный в ванну 1 с составом покрытия, а другой конец соединен с впускным отверстием 9 пневматического насоса Р1. В качестве насоса Р1 предпочтителен пневматический диафрагменный насос из-за требования низкого сдвига, во время накачки ванны для автоматического фореза. Блок 11 индикатора хода соединен с насосом Р1 для передачи сигнала SIN1 (через реле давления 151), указывающий каждый ход, совершаемый насосом. Посредством измерения количества ходов, сделанных насосом во время данного цикла работы, можно получить измерения количества, состава покрытия, проходящего через насос. В этом примере при каждом ходе Р1 накачивается 0,016 галлон (0,06 л). Выпускное отверстие 13 насоса Р1 соединено трубопроводом 15 с впускным отверстием 17 фильтра F1. Выпускное отверстие 19 фильтра F1 соединено с одним концом автоматического воздушного клапана AV1. Следует отметить, что трубопровод 15 для жидкости соединен посредством выключателя 21 датчика с манометром PG1, измеряющим давление между насосом Р1 и фильтром F1. Также датчик давления PS1 соединен посредством выключателей 21 датчика через фильтр F1. В этом примере датчик PS1 представляет собой нормально разомкнутый переключатель, когда фильтр F1 очищен, заставляя создавать через датчик давления PS1 низкое давление. Если фильтр F1 забит, то через датчик PS1 создается давление, которое заставляет его реагировать посредством замыкания внутреннего регулируемого переключателя (не показан), заставляя сигнал изменять положение от 0 вольт до +5 вольт, который в этом примере показывает, что фильтр F1 забит. Таким образом, сигнал PR1 показывает, что перепад давления между впускным отверстием 17 и выпускным отверстием 19 фильтра F1 превышает заданный уровень. Также выключатель 21 соединяет другой манометр PG2 с трубопроводом для жидкости 23 для измерения давления между выпускным отверстием 19 фильтра F1 и одним отверстием автоматического клапана AV1.

Выпускное отверстие клапана AV1 соединено через обратный клапан 25, трубопровод или трубу 27 с ионообменной колонкой (IEX) 29 и посредством другого канала для жидкости или трубы 31, обычно подсоединенной одним концом к трубе 27, с общим соединением с трубопроводом 33, подсоединенным между отверстиями для жидкости в автоматических клапанах AV4 и AV8. Другой конец или отверстие автоматического клапана AV4 соединен трубопроводом 35 с одним концом дроссельного клапана TV4, тогда как другой конец последнего соединен с одним отверстием тройника 37, другое отверстие последнего подсоединено через трубопровод 39 к установке для обработки (не показана). На тройнике 37 установлен датчик 41 проводимости жидкости для формирования сигнала С3, указывающего проводимость текучей среды, выпускаемой или проходящей через него.

Трубопровод 43 подсоединен одним концом к трубопроводу 35 для жидкости между клапанами AV4 и TV4, а другим концом подсоединен к одному отверстию автоматического клапана AV3. Другой конец или отверстие клапана AV3 соединен трубопроводом 45 с общим соединением между концами трубопроводов 47, 49 и 32 для соединений через другие концы трубопровода 47 с отверстием для текучей среды в ионообменной колонке (IEX) 29, трубопровода 32 к одному проходному отверстию автоматического клапана AV6 и трубопровода 49 к одному каналу автоматического клапана AV2. Другое проходное отверстие автоматического клапана AV6 соединено трубопроводом 34 с одним отверстием дроссельного клапана TV2. Другое отверстие дроссельного клапана TV2 соединено посредством трубопровода 36 через обратный клапан 38 последовательно с расходомером 40 с выпускным отверстием 42 насоса P3. Обратный клапан 38 установлен так, чтобы жидкость проходила из расходомера 40 в дроссельный клапан TV2. Трубопровод 36 также соединен посредством трубопровода 66 с одним отверстием другого дроссельного клапана TV, другое отверстие которого сообщается через трубопровод 65 с другим отверстием автоматического клапана AV8.

Индикатор хода 44 соединен с насосом P3 для передачи сигнала SIN2 через реле давления 153, указывающего количество ходов насоса P3 во время данного цикла работы для измерения количества жидкости, проходящей через него (в этом примере 0,016 галлон/за один ход или 0,06 л). Впускное отверстие 65 насоса P3 обычно подсоединяется посредством трубопроводов 67 и 69 к отверстиям автоматических клапанов AV7 и AV5 соответственно. Другое отверстие автоматического клапана AV5 соединено с трубопроводом 78 для жидкости, который имеет открытый конец, расположенный вблизи днища бака Т2, содержащего новую регенерирующую кислоту 68 (в этом примере кислота HF). Другое отверстие автоматического клапана AV7 соединено посредством трубопровода 90 с всасывающей трубой 79, имеющей свободный конец, расположенный внутри и вблизи днища, бака Т1, содержащего деионизированную воду 81 (Д1). Бак Т1 предназначен для хранения деионизированной воды, чтобы могла работать система в установках, где мгновенная скорость потока деионизированной воды, поступающей в установку, является недостаточной для удовлетворения потребностей в деионизированной воде для ионообменной колонки 29.

Насос Р2 имеет впускное отверстие 4, соединенное трубопроводом 10 с баком (не показан) свежего химического вещества, или кислоты, используемой в качестве регенерирующего агента. Выпускное отверстие 12 соединено через трубопровод 14 с питающей трубой 91 для выпуска новой регенерирующей кислоты 63 в бак Т2 во время цикла повторного заполнения.

Электрический соленоидный клапан SV11 имеет одно отверстие для жидкости, соединенное трубопроводом 93 с источником деионизированной воды (не показан) под давлением. Другое проходное отверстие клапана SV11 соединено с питающим трубопроводом 95 для выпуска из последнего деионизированной воды в бак Т1 во время цикла повторного его заполнения.

Другое проходное отверстие автоматического клапана AV2 сообщается через трубопровод 97 для жидкости с впускным отверстием фильтра F2. Выпускное отверстие фильтра F2 соединено трубопроводом 99 с одним проходным отверстием дроссельного клапана TV1. Для соединения манометра PG5 и реле давления PG2 с трубопроводом 99, как показано, применяют выключатель 21 датчика. Реле давления PS2 представляет собой нормально разомкнутый выключатель (не показан) без приложения усилия. Когда фильтр F2 не забит, высокое противодавление заставляет сигнал PR2 устанавливаться на нулевое напряжение. Реле давления PS2 реагирует на заданный перепад давления, вызванный забиванием фильтра F2, размыкая внутренний выключатель для изменения состояния сигнала PR2 от +5 вольт до нулевого напряжения в этом примере. Другими словами, реле давления PS2 посылает сигнал PR2, указывающий, что давление в трубопроводе 99 или на выходе из фильтра F2 ниже заданного значения. Другое проходное отверстие дроссельного клапана TV1 соединено трубопроводом 101 с выходным концом обратного клапана 103, выпускное отверстие последнего соединено через трубопровод 105 с одним отверстием тройника 107. На тройнике 107 установлен датчик проводимости 109 для формирования сигнала проводимости С2, указывающего проводимость жидкости, проходящей через тройник 107. Другой конец тройника 107 соединен с питающей трубой 111 для выпуска, обработанного состава покрытия 1 назад в бак Т4, как будет описано подробно.

Другой вариант системы в соответствии с настоящим изобретением (показан в сквозном изображении) считается возможным, и он включает в себя бак Т3 для содержания использованной регенерирующей кислоты 113. Этот вариант системы дополнительно включает в себя трубопровод 115 для жидкости, подсоединенный между общим соединением трубопроводов 67 и 69 и одним проходным отверстием автоматического клапана AV9. Другое отверстие автоматического клапана AV9 соединено с одним концом трубопровода 117 для жидкости, другой конец которого расположен внутри и вблизи днища бака Т3. Трубопровод 119 для жидкости имеет один конец, соединенный с общим соединением трубопроводов 32 и 49, а другой конец соединен с одним проходным отверстием автоматического клапана AV10. Другое отверстие клапана AV10 соединено с трубопроводом 121 для выпуска использованной регенерирующей кислоты 113 в бак Т3, как будет описано.

Источник воздуха (не показан) обеспечивает подачу "внутрицехового воздуха" под регулируемым давлением по трубопроводу 123 во впускное отверстие фильтра F3, выпускное отверстие которого соединено посредством трубопровода 125 для воздуха под давлением к множеству соленоидных клапанов SV1-SV10 и SVP1-SVP3 соответственно. Эти клапаны отдельно управляются посредством регулятора 127 по электрическим сигналам управления 50-62 соответственно, формируемым регулятором 127 в соответствующие отрезки времени, как будет описано подробно. Когда соленоидные клапаны SV1-SV10 возбуждаются отдельно, то в этом примере они открываются для передачи сигналов давления воздуха A, B, C, D, E, F, G, H, J и K соответственно, которые отдельно связаны с автоматическими воздушными клапанами AV1-AV10 соответственно для открывания этих клапанов. Аналогично, когда соленоидные клапаны SVP1, SVP2 и SVP3 отдельно управляются регулятором 127, то эти клапаны открываются для передачи сигналов давления воздуха L, M, N соответственно насосом Р1, Р2, P3 соответственно для привода в действие этих пневматических насосов в этом примере.

В баке Т1, вблизи его днища, установлен датчик низкого уровня 131 для передачи сигнала 71, указывающего на то, что уровень жидкости в баке Т1 понизился ниже заданного нижнего уровня. Также в баке Т1 установлен датчик высокого уровня 133 на определенном уровне ниже верхней части бака для формирования сигнала 70 уровня +5 вольт, указывающего на то, что уровень деионизированной воды достигает положения датчика, уровня 133. Следует отметить, что в этом примере переключатели, соединенные с датчиками уровня 131 и 133, и другие, которые будут описаны, представляют собой нормально разомкнутые выключатели. Все такие датчики уровня, как описано здесь, формируют сигнал уровня нулевого напряжения, когда жидкость находится ниже уровня соответствующего датчика уровня, и сигнал уровня +5 вольт, когда жидкость расположена на уровне или, например, выше уровня соответствующего датчика уровня.

Бак Т2 включает в себя датчик низкого уровня 135, установленный внутри бака вблизи его днища, для формирования сигнала низкого уровня 74 нулевого напряжения, указывающего, что уровень кислоты, содержащейся в нем, понизился ниже уровня датчика 135, датчик среднего уровня 137 посылает сигнал 73 нулевого напряжения всякий раз, когда уровень кислоты понижается ниже уровня этого датчика; а датчик высокого уровня 139, установленный вблизи верхней части бака Т2, посылает сигнал уровня 72 напряжением +5 вольт в этом примере, который указывает, что кислота в баке достигла уровня датчика 139. По существу так же, как и бак Т2, бак Т3 включает в себя датчик низкого уровня 141 для формирования сигнала низкого уровня 77, датчик среднего уровня 143 для формирования сигнала среднего уровня 76 и датчик высокого уровня 145 для формирования сигнала высокого уровня 75.

Во время автоматического управления системой на фиг. 1 контроллер 127 реагирует на сигналы уровней жидкости 70-77, сигналы положения клапанов 80-89, сигналы давления РР1 и РР2, сигналы проводимости C1-C3 и импульсные сигналы хода SIN1 и SIN2 для формирования сигналов SV управления 50-63, когда требуются различные режимы работы системы. Эти режимы работы будут описаны подробно.

В техническом прототипе настоящей системы контроллером 127 является микропроцессор Allen Bradley SLC-500 PLC (изготовлен фирмой Аллен Брэдли Инк., Милуокки, WI). В качестве дроссельного клапана TV1 применяют диафрагменный дроссельный клапан типа GF 314 (изготовлен фирмой Джордж Фишер Лимитед, Schaffhausen, Швейцария) для пропускания жидкости, содержащей состав покрытия. Дроссельные клапаны TV2 и TV4 представляют собой регулируемые игольчатые клапаны GF типа 522. Дроссельным клапаном TV-3 является регулируемый шаровой Y-клапан типа GF 301.

В качестве датчиков уровня 131, 133, 135, 137, 139, 141, 143 и 145 применяют датчики модели 4400 (изготовлен Томасом) с поплавковым выключателем Thomas. Клапаны AV1-AV10 представляют собой клапаны типа GF 220 с ручным перерегулированием (изготовлены фирмой Джордж Фишер, Schaffhausen, Швейцария). Фильтром F1 является мешочный фильтр Sethco (изготовлен фирмой Met Pro Corporation, Нью-Йорк). Фильтр F2 представляет собой мешочный фильтр Sethco F1, модели NoDBG-1. Пневматическими насосами Р1, Р2 и P3 являются насосы типа Marlon 1/2AODP (фирмы Marlon ITT Fluid Technology Corp., Мид-Лэнд Парк, Нью-Джерси).

Ионообменная колонка 29 оснащена, баком из винилового эфира диаметром примерно двенадцать дюймов (304,8 мм) и длиной 38 дюймов (965,2 мм) в этом примере. Она имеет вертикально расположенную продольную ось. Ионообменная колонка 29 заполнена соответствующей ионообменной смолой 30, которой в этом примере является смола AmberliteR IRC-718 (продукт фирмы Rohm & Haas Со., Пенсильвания). Другие примеры соответствующих ионообменных смол 30 включают в себя смолы Miles/Bayer Lewatit ТР-207, Purolite-930, Sybron Ionac SR-5, Bio-Rid Chelex 20 или Chelex 100, Mitsubushi Diaion CR11 и другие подобные смолы на основе иминодиацетата. Эта смола 30 позволяет удалять ионы железа (3) и железа (2) из состава покрытия 1, пропускаемого через ионообменную колонку 29 в этом примере. Имеются другие типы смолы для удаления ионов других металлов, например, ионов хрома или цинка. В этом примере в качестве регенерирующей кислоты 68 применяют фтористоводородную кислоту в концентрации свыше 1%.

Соленоидные клапаны SV1-SV10 представлены клапанами типа Burkett 470 (фирмы Ohio Components, Парма Огайо). Соленоидным клапаном SV11 является электрический соленоидный клапан, управляемый электрическим сигналом 63 от контроллера 127. Другими элементами, применяемыми в системе-прототипе, являются типичные стандартные элементы, которые легко доступны. Следует отметить также, что истинные элементы, ранее упомянутые для системы прототипа, не являются ограничивающими и можно применять любую соответствующую замену.

Следует отметить, что автоматические воздушные клапаны AV1-AV10 включают в себя каждый пары выходных сигналов или сигналов положения клапанов 80-89 соответственно для формирования истинного сигнала, указывающего настоящее положение клапана, то есть в каком положении он находится в открытом или закрытом. Как показано, контроллер 127 определяет положение каждого клапана посредством управления этими парами сигналов 80-89. В результате такого управления сигналами контроллер 127 выдает сигналы 50-63 управления соленоидными клапанами в соответствующее время для осуществления различных режимов работы настоящей системы. Также контроллер 127 может проверять клапаны AV1-AV10 для правильной работы через управления этими сигналами.

В другом варианте исполнения изобретения предусмотрена система сигнализации в случае тревоги. Контроллер 127 приводит в действие блок реле 158 для возбуждения соответствующих реле для передачи световых сигналов L1-L18 в соответствующие отрезки времени. На фиг. 2 показаны лампы 160-177, ответственные за световые сигналы или напряжения L1-L18 соответственно для освещения и обеспечения визуальной индикации соответствующего сообщения на панели, показывая работу конкретного элемента или системы либо невыполнение работы элементом или системой, как это указывают соответствующие легенды. В этом примере лампочки с обозначением "R" являются красного цвета, лампочки "G" - зеленые, а те, которые имеют обозначения "Y" - желтые. Однако для лампочек 160-177 можно применять любую требуемую комбинацию цветов. В одном варианте исполнения лампочки 160-177, как показано на фиг. 2, связаны отдельно с дисплеями сообщений 160'-177' на освещаемой сзади индикаторной панели 180. Либо в другом варианте исполнения лампочки 160-177 установлены на индикаторной панели, причем каждая расположена смежно с соответствующим напечатанным сообщением 160'-177' соответственно о тревоге или работе элемента, как показано для освещаемой сзади панели 180. В альтернативном варианте лампочки 160-177 соответственно включаются для освещения соответствующих дисплеев 160'-177' с сообщениями, расположенных смежно с ними. В прототипе настоящей системы применяют последний вариант. Следует отметить, что в этом примере предусмотрены сигнальные устройства, чтобы малоквалифицированный оператор смог устранить проблемы, которые могут возникнуть во время работы системы.

На фиг. 3 показано семь выключателей SW1-SW7 с соединениями для контроллера 127. В этом примере выключателями SW1-SW3 и SW6 являются трехпозиционные поворотные выключатели. Выключатель SW4 представляет собой двухпозиционный поворотный выключатель. Выключатель SW5-нормально замкнутый кнопочный выключатель, а выключатель SW7-нормально разомкнутый кнопочный выключатель. Эти выключатели обычно расположены на панели управления в системе. Контакты "a", "b" и "d" выключателей SW1, SW2, SW3 и SW6 соединены с контроллером, как показано. Контакты "a" и "c" выключателя SW4 соединены с контроллером 127. Контакты "a" и "b" каждого выключателя SW5 и SW7 соединены с контроллером 127.

Теперь будет описано программирование контроллера 127 в ответ на различные положения выключателей SW1-SW7. Выключатель SW1 обозначен на панели управления (не показана) как "Выключатель P3 для регенерации / или накачки деионизированной воды". Когда рычажок 182 этого выключателя поворачивают для электрического соединения контактов "a" и "b", выключатель SW1 находится в положении "Выключен". Контроллер 127 реагирует посредством возбуждения соленоидного клапана SVP3, открывая клапан для передачи сигнала N давления воздуха насосу P3 для его включения. Однако такое действие будет происходить, только если выключатель SW3, обозначенный как "Управление системой", будет срабатывать при повороте его рычажка 186 для электрического соединения любых контактов "a" и "b" либо "a" и "d". Если рычажок 182 выключателя SW1 устанавливается для электрического взаимного соединения его контактов "a" и "c", то это обозначается как положение "Выключено", при котором насос P3 не может приводиться в действие. Когда рычажок 182 поворачивается для электрического соединения контактов "a" и "d", то это положение обозначено как "Автоматическое" для программирования насоса P3 для его включения в соответствующее время во время различных запрограммированных циклов.

Выключатель SW2 обозначен как выключатель "Насоса Р1 для краски". Когда его рычажок 184 поворачивается для электрического соединения соответствующих контактов "a" и "b", то выключатель находится в положении, обозначенном "Выключено" при условии, что выключатель SW3 "Управление системой" не находится в положении "Выключено" (рычажок 186 электрически соединяет его контакты "a" и "c"). Когда рычажок 184 выключателя поворачивается для электрического соединения контакта "a" с контактом "c", это обозначено как положение "Выключено" для выключателя SW2, при котором насос Р1 не может включаться. Когда, рычажок 184 выключателя поворачивается для электрического соединения соответствующих контактов "a" и "d", это будет обозначаться как положение "Автоматический", при котором насос Р1 будет включаться в соответствующее запрограммированное время во время автоматической работы системы, как будет описано.

Выключатель SW3 обозначен как выключатель "Управления системой". Когда его рычажок 186 устанавливается для электрического соединения его контактов "a" и "b", то это обозначено как положение "Автоматический", и в ответ на это контроллер 127 программируют для установки системы для работы в автоматическом режиме. Когда рычажок 186 выключателя SW3 поворачивается для электрического соединения соответствующих контактов "a" и "c", выключатель находится в положении "Выключено", препятствуя работе системы. Когда рычажок 186 поворачивается для электрического соединения соответствующих контактов "a" и "d", это обозначается как положение "Начало работы с кнопками". Когда выключатель SW3 находится в этом положении, контроллер 127 программирует для ответа на привод в действие кнопочного выключателя SW7 посредством нажатия на его кнопочный контакт 194 для соединения соответствующих контактов "a" и "b". Контроллер 127 программируют для ответа на работу последнего выключателя посредством начала одного цикла обработки состава покрытия 1, как будет описано подробно. Со ссылкой на выключатель SW3 для управления системой, если этот выключатель установлен в его положение "Автоматический" посредством движения его рычажка 186 для электрического соединения соответствующих контактов "a" и "b", то запрограммированная обработка состава покрытия 1 будет циклически продолжаться через определенные интервалы времени. Когда выключатель SW3, "Управление системой" имеет его рычажок 186, установленный для электрического соединения соответствующих контактов "a" и "c" в положении "Выключено", система устанавливается на рабочий режим работы, и рабочий цикл будет прерываться. Однако контроллер 127 программируют для ответа на это посредством сначала проверки для определения, осталась ли какая-нибудь краска или состав покрытия 1 в ионообменной колонке 29. Если ответом будет "да", то контроллер 127 программируют для продолжения части цикла для работы системы для накачки состава покрытия 1 через ионообменную колонку 29. Если контроллер 127 определяет, что во время останова рабочего цикла, когда выключатель SW3 в системе переместился в положение "Выключено", накачка состава покрытия 1 через ионообменную колонку 29 прекратилась, контроллер 127 программируют для начала цикла работы для промывки ионообменной колонки 29 деионизированной водой 81, как будет описано подробно. После этого цикла промывки контроллер 127 программируют для установления его в исходное состояние для возврата в исходное положение всех параметров в системе для подготовки к ответу на работу выключателя SW3 "Управление системой", рычажок 186 которого перемещается для электрического соединения соответствующих контактов "a" и "d", посредством чего выключатель SW3 устанавливается в его положение "Начало работы кнопок", или он срабатывает при повороте его рычажка 186 для электрического соединения соответствующих контактов "a" и "b", таким образом выключатель SW3 занимает его положение, обозначенное "Автоматический". Когда выключатель SW3 перемещается из его позиции "Управление системой" в позицию "Начало работы кнопок", как было описано: контроллер 127 программируют для ответа на возбуждение кнопочного выключателя SW7, обозначенного "Начало цикла очистки".

Выключатель SW4 обозначен как "Насос Р2 для регенерирующего химического вещества". В положении "Выключено" этого выключателя его рычажок 188 устанавливается для электрического соединения соответствующих контактов "a" и "b". В положении "Выключено" насос Р2 не может включаться, и контроллер 127 программируют для возврата к циклу повторного заполнения бака Т2 новой регенерирующей кислотой или химическим регенератором 68, как будет описано более подробно. Выключатель SW4 устанавливается в положении "Автоматический", когда его рычажок 188 поворачивается для электрического соединения соответствующих контактов "a" и "c". В этом положении насос Р2 может включаться для повторного заполнения бака Т2 новым регенерирующим химическим агентом или кислотой под контролем контроллера 127, который будет выключать насос Р2 после того, как будет установлено, что уровень кислоты в баке достигает заданного уровня заполнения. В этом примере контроллер 127 программируют, чтобы не допустить работу насоса Р2 больше, чем 30 минут в любом случае во время данного цикла заполнения.

Выключатель SW5 обозначен как выключатель "Аварийного выключения". При нажатии на кнопку 190 этого выключателя электрическое соединение между соответствующими контактами "a" и "b" прерывается, и выключатель SW5 механически поддерживает это положение. Контроллер 127 программируют для ответа на работу выключателя SW5 аварийного выключения путем проверки сначала, возвратили ли этот выключатель вручную в его нерабочее положение посредством оттягивания его наружу, причем в этом случае, если цикл обработки прервался, то этот цикл будет продолжаться от того места, где его прервали. Однако, если контроллер 127 определяет, что выключатель SW5 "Аварийного выключения" остается включенным, работа системы будет прекращаться, но система не будет возвращаться к исходному состоянию. Затем все сигнальные устройства (будут подробно описаны) будут возвращаться в исходное положение за исключением сигнального устройства 160, 160' в случае низкого давления на выходе, сигнального устройства 161, 161' для высокого давления в пределах дельты, сигнального устройства 164, 164', применяемого при отсутствии потока в насосе, и сигнального устройства 163, 163' при повреждении клапанов, затем, если выключатель SW5 аварийного выключения не действует, контроллер 127 будет возобновлять цикл ранее прерванной работы, как уже упоминалось.

Выключатель SW6 обозначен как выключатель для "Подпитки деионизированной воды. Выключатель имеет три положения: одно, с рычажком 192, повернутым для электрического соединения соответствующих контактов "a" и "b", обозначено как положение "Включено". Положение "Выключено" - это когда контактный рычажок 192 поворачивается для электрического соединения соответствующих контактов "a" и "c". Наконец, положение "Автоматический" - это когда, рычажок 192 поворачивается для электрического соединения соответствующих контактов "a" и "d". Когда этот выключатель находится в положении "Включено", контроллер 127 реагирует, посылая выходной сигнал управления 63 для возбуждения или открывания соленоидного клапана SV11 для начала заполнения бака Т1 деионизированной водой, если требуется такое заполнение. Если выключатель SV6 находится в положении "Выключено" контроллер 127 программируют для открывания клапана SV11, когда уровень деионизированной воды в баке Т1 ниже высокого уровня или уровня заполнения, обнаруженного датчиком уровня 133. Во время такой операции заполнения в этом примере контроллер 127 программируется для выключения клапанного выключателя SV11 при получении сигнала 70, что бак Т1 заполняется.

Выключатель SW7 представляет собой кнопочный выключатель, обозначенный "Начало цикла очистки". При нажатии на этот кнопочный выключатель мгновенного действия контроллер 127 программируется для реагирования на электрическое соединение его контактов "a" и "b" посредством контактного рычажка 194 кнопочного выключателя, сначала проверив, действует ли кнопочный выключатель SW5 "Аварийного выключения" или нет. Если будет получен ответ "да", то контроллер 127 программируют для включения всех лампочек 160-177 на панели, чтобы предупредить оператора, что кнопочный выключатель SW5 аварийного останова включен, дополнительно к передаче контроллеру сигнала проверки лампочек. Однако, если кнопочный выключатель SW5 аварийного останова не действует, контроллер 127 будет осуществлять проверку, чтобы определить, установлен ли выключатель SW3 для управления системой в положении "Начало работы кнопочных выключателей". Если ответом будет "да", контроллер 127 будет начинать весь цикл обработки состава покрытия 1 для удаления из него ионов металлов. Однако, если ответ будет отрицательным, контроллер 127 программируют на проверку, чтобы определить, находится ли выключатель для управления системой в положении "Выключено". Если ответом будет "да", контроллер 127 будет проверять клапаны на повреждение. Каждый из клапанов AV1-AV10 с пневмоприводом снабжен соответствующей лампочкой (не показана), таким образом контроллер 127 программируется для включения ее со вспышкой или миганием, когда любой из соответствующих клапанов проверяют, действует ли он. Либо, если контроллер 127 устанавливает, что выключатель SW3 для управления системой находится не в положении "Выключено", а в его положении "Автоматический", контроллер 127 будет начинать повторные или периодические циклы обработки состава покрытия 1.

Теперь будет описана работа системы. Контроллер 127 включает в себя микропроцессор, который запрограммирован для обеспечения стабилизации ванны 1 с составом покрытия за счет периодической циркуляции части состава покрытия из бака Т4 через ионообменную колонку 29 (в направлении нисходящего потока, как показывает стрелка 6) и назад в бак Т4 после обработки. Для установки системы на автоматический режим работы необходимо сначала осуществить инициализацию процесса или режима работы. Стадиями для инициации режима работы являются следующими:

1. Установите вручную выключатель SW1 насоса для регенерации в положение "Автоматический".

2. Установите вручную выключатель SW2 насоса для краски в его положение "Автоматический".

3. Установите вручную выключатель SW5 аварийного останова в его нерабочее положение.

4. Установите вручную выключатель SW4 насоса для накачки регенерирующего химического агента в его положение "Автоматический".

5. Установите вручную выключатель SW6 для добавки деионизированной воды в положение " Автоматический".

6. Контроллер 127 проверяет состояние сигнала 70 высокого уровня для определения, находится ли деионизированная вода в баке Т1 на высоком уровне D1. Если нет, то контроллер 127 программируется для передачи сигнала управления 63 клапану SV11 для заполнения бака Т1 деионизированной водой до тех пор, пока не будет обнаружен сигнал 70 уровня, после этого сигнал управления 63 прекращается и начинается следующая стадия.

7. Контроллер 127 проверяет наличие сигнала 74 уровня для определения, находится ли новая регенерирующая кислота в баке Т2 выше заданного нижнего уровня. Если нет, то контроллер 127 формирует сигнал 61 управления для открытия соленоидного клапана SVP2 для передачи воздушного сигнала М насосу Р2 для его включения для заполнения бака Т2 кислотой. Когда контроллер 127 обнаруживает присутствие сигнала 72 уровня, сигнал управления 61 прекращается, клапан SVP2 закрывается, таким образом насос Р2 выключается.

8. Установите вручную выключатель SW3 управления системой в его положение "Автоматический" или в положение "Начало работы кнопочных выключателей" или оставьте выключатель SW3 в его положение "Выключено".

9. Если выключатель SW3 управления системой находится в его положении "Выключено", то система устанавливается на режим работы вручную и для начала цикла обработки состава покрытия 1.

10. Если выключатель SW3 управления системой не находится в его положении "Выключено", то он установлен в положении "Начало работы кнопочных выключателей"? Если ответом будет "да", тогда приступите к следующей стадии, а если "нет", то выключатель SW3 установлен в положении "Автоматический". Приступите к стадии 14.

11. Нажмите вручную на выключатель SW7 "Начало цикла очистки", чтобы система могла осуществлять полный следующий цикл процесса, затем остановите цикл и возвратите систему к резервному состоянию.

12. Насосы Р1, Р2 и P3 не работают и счетчики ходов 11 и 14 для насосов Р1 и P3 соответственно установлен на "0".

13. Клапаны AV1-AV8 подвергают последовательно циклами для проверки их работы и возврата операторов всех клапанов в "закрытое положение" прежде, чем приступить к следующему режиму работы для циркуляции ванны покрытия 1.

14. Если выключатель SW3 "Управление системой" находится в его положении "Автоматический", контроллер 127 программируется для автоматической и периодической работы системы через цикл "Загрузка/регенерация", причем после каждого такого цикла работы последовательность операций повторяется в течение заданного количества часов.

15. После определенного периода времени переходят к стадии 12, осуществляют стадии 12 и 13 и приступают к следующем режиму работы, режим II.

После начала режима I работы контроллер 127 программируют на работу в режиме II для циркуляции состава покрытия 11 в направлении нисходящего потока (см, стрелку 6) через ионообменную колонку 29 путем осуществления следующих стадий:

1. Для начала вытеснения деионизированной воды из ионообменной колонки IEX 29 формируются сигналы управления 50 и 52 для открывания клапанов AV1 и AV3 соответственно.

2. Формируется сигнал управления 60 для открывания клапана SVP1 для передачи воздушного сигнала L для включения насоса Р1 и накачки заданного количества галлонов состава покрытия 1 в ионообменную колонку IEX 29 для вытеснения из нее деионизированной воды (за каждый ход, определенный путем подсчета соответствующих импульсов сигнала SIN1, подается 0,016 галлон).

3. Насос Р1 засасывает состав покрытия или краску 1 из бака Т4 и подает ее через фильтр F1 для удаления коагулированной краски и остатков органических веществ из краски 1 для защиты ионообменной колонки 29.

4. Измеряют уровень напряжения сигнала PR1 для обнаружения любого забивания фильтра F1.

5. Состав покрытия 1 проходит через клапан AV1 и обратный клапан 25 и из него входит в ионообменную колонку IEX 29 в направлении нисходящего потока 6, вытесняя деионизированную воду, когда он входит в ионообменную колонку 29.

6. Вытесняемая деионизированная вода проходит из ионообменной колонки 29 через клапан AV3 и дроссельный клапан TV4 (последний устанавливают вручную на заданную скорость потока).

7. Вытесняемую деионизированную воду выпускают через тройник 37 в установку для обработки отходов или для ее сбора, для обработки сточных вод.

8. Сигнал управления 52 прерывается для выключения клапана SV3, таким образом воздушный сигнал управления C для закрытия клапана SV3 прекращается, но клапан AV1 остается открытым.

9. Начинается программирование на осуществление стадий для циркуляции ванны с составом покрытия или с краской 1 через ионообменную колонку 29 и возврата обработанной краски 1 назад в бак Т4.

10. Формируется сигнал управления 51 для открывания клапана SV2, для передачи воздушного сигнала управления B для открывания клапана AV2.

11. Состав покрытия 1 циркулирует из бака Т4 через насос Р1, фильтр F1, клапан AV1, обратный клапан 25 и проходит нисходящим потоком 6 через ионообменную колонку IEX 29, клапан AV2, фильтр F2 дроссельный клапан TV1 (установлен для данной скорости потока), обратный клапан 103, тройник 107 для выпуска назад в бак Т4.

12. Определяют уровень напряжения сигнала PR1 во время забивания фильтра F1, таким образом, если сигнал PR1 имеет, например, уровень напряжения +5 вольт, включается сигнальная лампочка L2 для сообщения оператору, что необходима замена фильтра F1, после этого цикл завершается для удаления ионов металлов из состава покрытия 1.

13. Измеряют уровень напряжения сигнала PR2, таким образом если сигнал имеет напряжение, например, +5 вольт, включается сигнальная лампочка L1 для сообщения оператору о замене фильтра F2, после этого цикл обработки завершается.

14. После подсчета заданного количества ходов для насоса Р1, определяющих заданное количество состава покрытия 1, проходящего через ионообменную колонку 29, сигнал управления 60 прекращается для выключения насоса Р1.

15. Установите на "0" счетчик (не показан) во время программирования системы программного обеспечения, который получает приращение от счетчика ходов 11.

16. Прекращают сигнал управления 50 для закрытия клапана AV1.

17. Переходят к режиму III.

Следующий режим работы. Режим III, включает в себя программирование контроллера 127 для промывки ионообменной колонки 29 деионизированной водой посредством применения следующих стадий:

1. Для начала вытеснения остаточного состава покрытия 1 из ионообменной колонки 29 продолжается формирование сигнала управления 51 для удержания клапана AV2 в открытом положении одновременно с формированием сигналов управления 56 и 57, заставляя клапаны SV7 и SV8 соответственно открываться, при этом формируются сигналы G и H соответственно для подачи воздуха, которые, в свою очередь, заставляют клапаны AV7 и AV8 соответственно открываться.

2. Формируют сигнал управления 62 для открывания клапана SVP3, при этом направляется сигнал N подачи воздуха для привода в действие насоса P3.

3. Направляют деионизированную воду из бака Т1 через клапан AV7, насос P3, расходомер 40, обратный клапан 38, дроссельный клапан TV3, установленный для данной скорости потока, клапан AV8 в ионообменную колонку 29 в направлении 6 нисходящего потока для вытеснения из нее остаточного состава покрытия через клапан AV2, фильтр F2, дроссельный клапан TV1, обратный клапан 103 и тройник 107 для загрузки в бак Т4.

4. Во время такой циркуляции управляют сигналом давления PR2 и если этот сигнал изменяет состояние, например, от нуля до +5 вольт, то включается сигнальная лампочка L1 для сообщения оператору о необходимости замены фильтра F2 после завершения этого цикла работы.

5. Через управление сигналом SIN2 подсчитывается количество ходов насоса P3 для определения, когда следует приступить к стадии 6.

6. Прекращают сигнал управления 51 для выключения клапана AV2, при этом сохраняют сигналы управления 56 и 57 для поддержания клапанов AV7 и AV8 включенными.

7. Начинают следующий цикл для промывки ионообменной колонки 29 деионизированной водой, при этом сначала формируют сигнал управления 52 для включения клапана SV3, формирования сигнала управления C подачей воздуха для открывания клапана AV3.

8. Подсчитываются импульсы соответствующего сигнала SIN2 индикатора ходов, при этом отсасывают деионизированную воду 2 из бака Т1 через клапан AV7, насос P3, расходомер 40, обратный клапан 38, дроссельный клапан AV8, через ионообменную колонку 29 в направлении 6 нисходящего потока, из нее через клапан AV3, дроссельный клапан TV4 и тройник 37 для удаления ее из системы для обработки.

9. После прохождения через ионообменную колонку 29 данного количества деионизированной воды 2 сигнал управления 62 прекращают для выключения насоса P3.

10. Завершают сигналы управления 52, 56 и 57 для выключения клапанов AV3, AV7 и AV8 соответственно.

11. Приступают к режиму IV, если его применяют, а если нет, то к режиму V.

В одном варианте исполнения изобретения, который является возможным, вводят затем четвертый режим работы для начала регенерации смолы 30 в ионообменной колонке 29 сначала посредством циркуляции один раз использованной кислоты 113 из бака Т3 через ионообменную колонку 29 в направлении нисходящего потока (см. стрелку 6). Этот возможный режим работы включает в себя следующие стадии:

1. Управляют сигналами уровня 75, 76 и 77, и если в какое-то время в этом режиме уровень применяемой кислоты в баке Т3 падает ниже заданного нижнего уровня, как показывает сигнал уровня 77, этот режим завершается и переходят к режиму V.

2. Формируют сигнал управления 58 для открывания клапана AV9.

3. Формируют сигнал управления 57 для открывания клапана AV8.

4. Формируют сигнал управления 52 для открывания клапана AV3.

5. Формируют сигнал управления 62 для включения насоса P3.

6. Управляют сигналом SIN2 для подсчета количества ходов насоса P3 в течение заданного количества ходов для циркуляции определенного количества применяемой кислоты 113 из бака Т3 по пути потока, включая последовательно расположенные клапан AV9, насос P3, расходомер 40, обратный клапан 38, дроссельный клапан TV3, клапан AV8, ионообменная колонка 29 (циркуляция через нее в нисходящем потоке), клапан AV3, клапан TV4 и тройник, откуда повторно использованную кислоту направляют из системы для обработки.

7. Сигнал управления 62 завершают, когда имеется одно из заданного количества ходов насоса P3 или если уровень использованной кислоты в баке Т3 уменьшился до низкого уровня, как было определено по сигналу уровня 77, от +5 вольт до 0 вольт в этом примере.

8. Завершают сигнал управления 58 для закрытия клапана AV9.

9. Завершают сигнал управления 52 для закрытия клапана AV3.

10. Продолжают формировать сигнал управления 55 и сразу же приступают к режиму V.

Режим V обеспечивает циркуляцию новой регенерирующей кислоты 68 из бака Т2 через ионообменную колонку 29 (см, стрелку 6) для завершения регенерации смолы 30, содержащейся в ионообменной колонке 29, посредством удаления ионов металлов из смолы 30. Если не применяют вариант исполнения изобретения, включающий в себя бак Т3 для использованной кислоты и применяющий один раз использованную кислоту 113 для начальной регенерации смолы 30 в ионообменной колонке 29, то приступают к режиму V работы сразу же после режима III, и регенерирующую кислоту 68 из бака Т2, после ее прохождения через ионообменную колонку 29, удаляют из системы для обработки. Стадии для режима V работы являются следующими:

1. Формируют сигнал управления 52 для открывания клапана AV3.

2. Формируют сигнал управления 54 для открывания клапана AV5.

3. Формируют сигнал управления 57 для открывания клапана AV8.

4. Формируют сигнал управления 62 для включения насоса P3 для циркуляции свежей регенерирующей кислотой 68 из бака Т2 через ионообменную колонку 29 в направлении нисходящего потока (см. стрелку 6).

5. Управляют сигналом SIN2 для подсчета количества, ходов насоса P3 для определения, когда заданное количество новой регенерирующей кислоты 68 пропустили через ионообменную колонку 29 и выпустили из тройника 37 для обработки отходов во время завершения сигнала управления 62 для выключения насоса P3.

6. Счетчик ходов 44 устанавливают на нуль.

7. Завершают сигнал управления 52 для закрытия клапана AV3.

8. Завершают сигнал управления 54 для закрытия клапана AV5.

9. Продолжают формировать сигнал управления 57 для поддержания клапана AV8 открытым.

Режим VI - А осуществляют через программирование контроллера 127 для промывки ионообменной колонки 29, в направлении 6 нисходящего потока, деионизированной водой и затем промывочную воду удаляют из системы для обработки сточных вод. Если применяют вариант исполнения изобретения, включающий в себя применение бака Т3 для использованной кислоты и использованной кислоты 113 для начальной регенерации смолы 30 в ионообменной колонке 29, то раствор, сначала выпущенный из ионообменной колонки, циркулирует в бак Т3 для повторного заполнения бака использованной кислотой, после этого любой дополнительный промывочный раствор, циркулируемый через ионообменную колонку 29, удаляется для обработки сточных вод. Режим VI - А включает в себя следующие стадии:

1. Формируется сигнал управления 56 для открывания клапана AV7.

2. Переходят к стадии II, если вариант исполнения изобретения, содержащий бак Т3, чтобы можно было применять один раз использованную кислоту 113, не применяют, в противном случае переходят к следующей стадии.

3. Формируется сигнал управления 59 для открывания клапана AV10.

4. Формируется сигнал управления 62 для включения насоса P3.

5. Управляют сигналом SIN2 для подсчета количества ходов насоса P3 для измерения количества деионизированной воды, проходящей через него.

6. Управляют сигналами уровня 70 и 71 для определения уровня ионизированной воды 2 в баке Т1.

7. Если сигнал уровня 71 становится невозбужденным в течение по меньшей мере трех минут прежде, чем заданное количество деионизированной воды пройдет через ионообменную колонку 29, то сигнал управления 62 для выключения насоса P3 прекращается и формируется сигнал управления 63 для включения клапана SV11 для повторного заполнения бака Т1 деионизированной водой до тех пор, пока сигнал уровня 70 не будет на отметке "Высокий", после этого сигнал управления 63 завершается и формируется сигнал управления 62 для включения насоса P3 для остальной части цикла промывки.

8. Управляют сигналами 75, 76 и 77 уровня жидкости для прослеживания уровня использованной кислоты на баке Т3.

9. Завершают сигнал управления 62 для выключения насоса P3 либо после обнаружения, что сигнал 75 контроля уровня становится возбужденным, указывая, что бак Т3 полностью заполнен один раз использованной кислотой 113, либо после подсчета заданного количества ходов насоса P3, указывающего на то, что из ионообменной колонки 29 прошло в бак Т3 заданное количество использованной регенерирующей кислоты.

10. После того, как бак Т3 заполнится использованной кислотой 113, сигнал управления 59 для закрытия клапана AV10 завершается.

11. Формируют сигнал управления 52 для открытия клапана AV3 для изменения назначения раствора для обработки отходов.

12. Формируют сигнал управления 62 для включения насоса P3.

13. Продолжают управлять сигналом ходов SIN2 для накопления дополнительных подсчетов ходов для насоса P3.

14. После того, как через ионообменную колонку 29 пройдет заданное количество деионизированной воды, сигнал управления 62 для насоса P3 завершается.

15. Завершают сигналы управления 52 и 57 для закрытия клапанов AV3 и AV8 для прекращения режима VI-А промывки в направлении нисходящего потока.

Режим VI-В осуществляют посредством контроллера 127, и он предназначен для промывки ионообменной колонки 29 в направлении восходящего потока 8 деионизированной водой с последующим, в этом случае закупорка ионообменной колонки 29 предотвращается. По сравнению с прототипом верхняя часть диффузора ионообменной колонки 29 сделана более пористой и открытой, еще извилистые жидкие пути, для гарантии того, чтобы коагулированный латексный материал мог проходить через ионообменную колонку 29 и из нее, при этом удерживая в ней ионообменный материал.

Режим VI-В включает в себя следующие стадии программирования:

1. Формируют сигнал управления 51 для открывания клапана AV2.

2. Формируют сигнал управления 53 для открывания клапана AV4.

3. Формируют сигнал управления для открывании клапана AV7.

4. Формируют сигнал управления 62 для включения насоса P3.

5. Управляют сигналом SIN2 для подсчета количества ходов насоса P3 для определения количества накачиваемой деионизированной воды.

6. Управляют сигналами уровня 70 и 71 для определения уровня деионизированной воды в баке Т1.

7. Если сигнал уровня 71 имеет напряжение "0" вольт, например, прежде, чем заданное количество деионизированной воды пройдет через ионообменную колонку 29, сигнал управления 62 для выключения насоса P3 завершается и формируется сигнал управления 63 для включения клапана SV11 для заполнения бака Т1 деионизированной водой до тех пор, пока сигнал уровня 70 не достигает +5 вольт, после этого сигнал управления 63 завершается и восстанавливается сигнал управления 62 для выключения насоса P3 для остальной части цикла, промывки.

8. Сигнал управления 62 прекращают после того, как заданное количество деионизированной воды пройдет через ионообменную колонку 29.

9. Завершают сигналы управления 51, 53 и 56 для выключения клапанов AV2, AV4 и AV7.

Режимы работы, особенно режимы I-VI, для стабилизации ванны обеспечивают один полный цикл обработки состава покрытия 1 для удаления из нее ионов металлов и для регенерации смолы 30 в ионообменной колонке 29. Контроллер 127 или устройство управления можно запрограммировать на автоматический режим работы для периодического повторения этих режимов I-VI для стабилизации ванны состава покрытия 1.

Следует отметить, что при программировании в режиме II для циркуляции состава покрытия 1 через ионообменную колонку 29 для удаления из него ионов металлов в зависимости от требований к конкретной системе, контроллер 127 можно запрограммировать, чтобы прежде, чем приступить к режиму III, через ионообменную колонку 29 проходило заданное количество состава покрытия 1, или программирование может быть таким, чтобы состав покрытия 1 циркулировал через ионообменную колонку 29 в системе, пока перепад между сигналами проводимости C1 и C2 не уменьшится до заданного уровня, после этого режим II завершается и начинается режим III. Аналогично, для работы в режиме VI контроллер 127 можно запрограммировать на промывку ионообменной колонки 29 заданным количеством деионизированной воды 2 или на продолжении промывки ионообменной колонки 29 деионизированной водой 2, пока сигнал проводимости C3 не уменьшится до заданного минимального значения, указывая, что в ионообменной колонке 29 не присутствует остаточная регенерирующая кислота 68 или 113. Особенно важно обеспечить то, чтобы ионообменная колонка 29 была полностью промыта и очищена от всей остаточной кислоты, поскольку высокая концентрация остаточной кислоты в ней может вызвать коагуляцию состава покрытия 1 в ионообменной колонке 29 и забивание системы.

Контроллер 127 также программируют на режим работы для проверки множества типов сигнальных устройств. Теперь будут описаны подробно программы испытаний. Следует отметить, что программирование такое, что программы испытаний можно только осуществлять, если выключатель SW3 управления системой находится в положении "Автоматический" или в положении "Начало работы с кнопочными выключателями". Существуют восемь различных способов проверки, большинство из которых требуют ручных операций дополнительно к автоматизированной работе.

Способ проверки 1 предусматривает включение лампочки 160 и освещение индикаторной панели 160, если ее применяют, для индикации, что "Выходное давление низкое". Как уже объяснили, это сигнальное устройство показывает, что давление, измеренное в трубопроводе между фильтром F2 и TV1 низкое, это значит, что фильтр F2 забит и его следует заменить. Сигнальное устройство включается, когда контроллер 127 устанавливает, что сигнал давления PR2 изменяет свое состояние, например, от +5 вольт до 0 вольт, указывая на то, что давление на выходе низкое. Стадии, включенные в этот первый способ испытания, являются следующими:

1. Если насос Р1 включается в течение более 15 секунд сигналом PR2 на уровне напряжения 0 вольт в этом примере, который указывает на низкое давление на выходе, то формируется сигнал L1 для включения лампочки 160 и дисплея, когда его применяют. Следует заметить, что в это время также формируется сигнал L10 для включения лампочки 169 и соответствующего дисплея 169' "Сигнальный свет" (если его применяют). Также следует отметить, что последняя всегда включается всякий раз, когда включается любое из отдельных сигнальных устройств в системе.

2. Если во время данного цикла работы обнаруживается, что выходное давление низкое, цикл работы прекращается, но следующий цикл не нужно начинать до тех пор, пока не будет решена проблема или если в это время не проводится цикл работы, то новые циклы не могут проводиться до тех пор, пока не будет устранена проблема.

3. Если требуется большое обслуживание, то исправьте состояние, вызывающее тревогу и возвратите систему к исходному состоянию посредством переключения выключателя SW3 "Управление системой" в положение "Выключено" и затем возвратите его в предыдущее положение "Автоматический" или "Начало работы с кнопочными выключателями". Если он находится в последнем положении, нажмите на кнопочный выключатель SW7 для возобновления цикла работы.

4. Если большое обслуживание не требуется, пропустите сразу предыдущую стадию и вручную нажмите кнопочный выключатель SW5 "Аварийный останов" для установки его в защелкивающее нажатое положение для выключения всех операций и функций системы.

5. Вручную исследуйте неисправное состояние и устраните его.

6. После устранения проблемы, оттяните выключатель SW5 "Аварийного останова" для возобновления работы системы в прерывистом цикле.

Другой способ проверки, "Способ проверки 2" предназначен для определения забит ли фильтр F1. Этот способ проверки включает в себя следующие стадии:

1. Управляют сигналом давления PR1.

2. Если PR1 достигает высокого уровня в течение более 15 секунд во время привода в действие насоса Р1, то формируются сигналы L2 и L10 для включения лампочки 161 и соответствующего дисплея 161' с подсветкой (если его применяют) и лампочки 169 и соответствующего дисплея 169' (когда его применяют).

3. Завершение настоящего цикла работы и исключение осуществления нового рабочего цикла, пока не будет установлена неисправность.

4. Если неисправность легко устранить, исправить ее и вручную установите систему в исходное положение через применение выключателя SW3 "Управление системой", установив его сначала в положение "Выключено" и затем в положение, в котором он был до этого, для обнаружения высокого дельта-давления через фильтр F1.

5. Если проблему легко устранить, предшествующая стадия пропускается и вручную нажимают на выключатель SW5 "Аварийный останов" для исключения работы любой части системы.

6. Замените фильтр F1.

7. Нажмите на кнопочный выключатель SW5 "Аварийный останов".

8. Возобновите цикл работы, прерванный во время состояния неисправности.

Третий способ проверки 3, предназначенный для определения уровней раствора до начала цикла, работы, включает в себя следующие стадии:

1. Управляют сигналами уровня 70-77.

2. Если до начала любого данного уровня работы какие-либо уровни являются неправильными для инициирования соответствующего цикла работы, то формируется сигнал L3 для включения лампочки 162 и соответствующего дисплея 162' с задним освещением, если его применяют.

3. Если уровни затем корректируются, сигнал L3 для включения лампочки прекращается.

4. Если система не работает в одном из режимов I-VI для достижения стабилизации ванны и обнаруживается неправильный уровень жидкости по меньшей мере в одном из баков Т1, Т2, Т3, то формируется сигнал L3 для включения лампочки 162 и соответствующего дисплея 162' с задним освещением, если он применяется.

5. Если в течение трех минут или некоторого другого запрограммированного периода времени, например, сигнал уровня 70 остается на нулевом напряжении, сигнал уровня 74 и/или сигнал уровня 77 остается на нулевом напряжении (допустим, что применяют использованную кислоту в баке Т3), указывая на то, что уровень деионизированной воды или уровень новой регенерирующей кислоты в баке Т3 и/или уровень использованной кислоты в баке Т3 являются несоответствующими для начала обработки ванны состава покрытия 1, то формируется сигнал L3 для включения лампочки 162 и соответствующего дисплея 162' с задним освещением, если он применяется.

6. Начало работы системы исключается, если передается сигнал L3 для включения лампочки.

7. Вручную нажимают на выключатель SW5 "Аварийный останов" для осуществления какого-либо требуемого обслуживания системы безопасным образом.

8. Вручную устраняют проблемы, связанные с уровнем жидкости в одном из баков Т1, Т2 и Т3, если его применяют.

9. Вручную нажимают на выключатель SW5 "Аварийный останов" для осуществления работы системы.

10. Вручную нажимают на выключатель SW7 "Начало цикла очистки", если необходимо начинать цикл очистки.

11. Возвращаются к стадии 2.

Следующий способ проверки. Способ проверки 4, предназначен для обнаружения и передачи визуального сигнала тревоги, если один из автоматических клапанов с пневматическим приводом выходит из строя. Как уже упоминалось, каждый из автоматических клапанов AV1-AV10 включает в себя пары линий 80-89 соответственно состояния клапанов, причем одна из линий имеет сигнал напряжением +5 вольт и другой сигнал нулевого напряжения, когда соответствующий клапан открыт, и сигнал уровня противоположного напряжения, когда соответствующий клапан закрыт. Таким образом контроллер 127 может контролировать состояние одного из клапанов AV1-AV10, причем всегда во время работы системы. Другими словами, во время данной работы любого одного из клапанов AV1-AV10 посылается сигнал обратной связи контроллеру 127, который указывает, что клапан находится в открытом или закрытом рабочем положении, таким образом контроллер 127 определяет, является ли это положение требуемым положением для клапана. Стадиями, связанными с этим способом проверки 4, являются следующие:

1. Управление парами 80-89 линий состояния клапанов.

2. Формирование сигнала L4 для включения лампочки 163 и дисплея 163' с задним освещением, если он применяется, для указания, что какой-то из клапанов AV1-AV10 повредился для генерации изменения в сигнале состояния клапана в течение десяти секунд, в этом примере формирование сигнала, управления для изменения положения конкретного одного или более клапанов.

3. После обнаружения и передачи сигнала о повреждении клапана все автоматические клапаны закрываются и остановить любую работу системы, которая может проводиться в данное время.

4. Вручную нажимают на выключатель "Аварийный останов", чтобы получить возможность осуществить обслуживание для устранения неисправности в клапане.

5. Вручную поворачивают выключатель SW3, "Управление системой" для установки его в положении "Выключено".

6. Нажимают на кнопочный выключатель SW7 для "Начала цикла очистки", хотя выключатель SW3, "Управление системой" находится в его "выключенном" положении, для установки поврежденного клапана, или клапанов AV1-AV10.

7. Контроллер 127 будет включать лампу, которая будет ярко гореть или мерцать при поврежденном воздушном соленоидном клапане, указывая, что соответствующий клапан неисправен.

8. Вручную отремонтируйте или замените неисправный клапан или клапаны AV1-AV10.

9. Вручную промойте ионообменную колонку 29 деионизированной водой и затем выпустите промывочную воду для обработки сточных вод.

10. Вручную поверните выключатель SW3. "Управление системой" в его положение "Автоматический" или в положение "Начало работы с кнопочными выключателями".

11. Вручную нажмите на кнопку выключателя SW5 "Аварийный останов".

12. Вручную нажмите на кнопочный выключатель SW7 "Начало цикла очистки" для повторного начала цикла процесса с первой его стадии.

Следующим циклом проверки является способ проверки 5 для обнаружения и обеспечения горения сигнальной лампочки, если насос Р1 не работает во время цикла и требуется включение этого насоса. Стадиями этого способа являются следующие:

1. Управление сигналом SIN1 для подсчета ходов насоса Р1.

2. Формирование сигнала управления 60 всякий раз, когда необходимо включать насос Р1.

3. Формирование сигнала L9 для включения лампочки 168 и дисплея 168' с задним освещением (если его применяют) для индикации включения насоса Р1 в ответ на прием импульсных сигналов SIN1.

4. Если в течение 15 секунд или другого заданного периода времени формирования сигнала управления 60 для включения насоса Р1 обнаруживаются сигналы SIN1, указывающие, что ходов насоса меньше, чем заданное количество, то формируется сигнал L5 для включения сигнальной лампочки 164 и дисплея 164' с задним освещением (если его применяют) для формирования сигнала тревоги о состоянии неисправности в насосе Р1 (обычно забивается выпускной трубопровод).

5. Если скорость ходов насоса Р1 превышает пять ходов в секунду или некоторую другую запрограммированную скорость, указывая на то, что насос Р1 накачивает воздух вместо жидкости, то формируется ламповый сигнал L5 для включения лампочки 164 и дисплея 164' с задним освещением (если его применяют). В этой ситуации неисправности лампочка 162 постоянно горит, указывая, что всасывающий трубопровод забит.

6. Прекратите любые процессы, которые осуществляются в системы в данный момент и закройте все автоматические клапаны.

7. Нажмите на кнопочный выключатель SW5, "Аварийный останов".

8. Осуществите вручную обслуживание для устранения неполадки в насосе Р1.

9. Вручную нажмите на кнопочный выключатель SW5, "Аварийный останов" для возобновления работы системы.

Способ 6 проверки аварийных устройств обеспечивает программирование контроллера 127 для управления работой насоса P3. Соответствующими стадиями является следующее:

1. Управление сигналом SIN2 индикатора ходов.

2. Формирование сигнала управления 62 для включения насоса P3, когда это требуется.

3. Если сигналы SIN2 заданного количества ходов не принимаются в течение 15 секунд или некоторого другого запрограммированного времени включения насоса P3, формируется импульсный сигнал L5 для включения мерцающей или ярко горевшей лампочки 164 и соответствующего дисплея 164' с задним освещением, если его применяют, для передачи сигнала тревоги, указывающего на неисправность в работе насоса P3.

4. Если сигнал SIN2 указывает скорость ходов насоса P3, превышающую пять ходов/секунду или некоторую другую запрограммированную скорость, сообщая, что насос P3 накачивает воздух вместо жидкости, то формируется сигнал тревоги, как указано на предшествующей стадии.

5. Прекратите всю работу системы.

6. Нажмите вручную на кнопочный выключатель SW5, "Аварийный останов".

7. Осуществите обслуживание для устранения неполадок в работе насоса P3.

8. Нажмите на кнопочный выключатель SW5, "Аварийный останов" для возобновления работы системы.

Следующим способом проверки является способ проверки 7. Этот способ проверки применяют для формирования сигнала, тревоги, если уровень кислоты 68 в баке Т2 для содержания новой регенерирующей кислоты уменьшился ниже заданного уровня. Стадиями способа проверки 7 является следующее:

1. Если уровень кислоты 68 в баке Т2 с регенерирующей кислотой понизился ниже заданного нижнего уровня, как показывает сигнал уровня 74, изменяющийся от +5 вольт до "0" вольт, например, в течение свыше пяти секунд или некоторого другого запрограммированного периода времени, то формируется сигнал L6 для включения лампочки 165 и соответствующего дисплея 165' с задним освещением, если его применяют.

2. Прекратите всю работу системы.

3. Вручную нажмите на кнопочный выключатель SW5, "Аварийный останов" для осуществления обслуживания.

4. Откорректируйте вручную уровень жидкости в баке Т2 с регенерирующей кислотой.

5. Нажмите на кнопочный выключатель SW5, "Аварийный останов" для возобновления прерванной работы системы.

Другой способ проверки, способ проверки 8, предназначен для контроля уровня новой регенерирующей кислоты 66 в баке Т2 для формирования сигнала тревоги, если уровень кислоты превышает заданный уровень. Способ проверки 8 включает в себя следующие стадии:

1. Управляют сигналом уровня 72.

2. Если сигнал уровня 72 изменяется от нулевого напряжения до +5 вольт, например, в течение свыше пяти секунд или некоторого другого запрограммированного периода времени, то формируется сигнал L7 для включения лампочки 166 и дисплея 166' с задним освещением, если его применяют; также прекращается сигнал 61 для выключения насоса Р2.

3. Продолжайте обработку без перерыва.

4. Проверьте вручную бак Т2 с регенерирующей кислотой для гарантии условий безопасности в нем состава покрытия 1.

В системе - прототипе для настоящего изобретения бак Т1 имеет емкость 90 галлон (340 л), бак Т2 - 140 галлон (528 л), бак Т3 - 30 галлон (113 л), а бак Т4 способен содержать по меньшей мере 27000 фунтов (12247 кг), требуя бак емкостью по меньшей мере 3000 галлон (11340 л). Размер бака Т4 также частично зависит от размера изделий, на которые будут наноситься покрытия из состава покрытия 1 и скорости изготовления, необходимой на практике. В системе-прототипе стальные изделия погружают в ванну состава покрытия 1 на определенный период времени для нанесения покрытия. В результате, после некоторого периода применения в составе покрытия начинает накапливаться железо, вызывая образование в нем чрезмерного количества ионов металла.

Для определения, когда начинать цикл обработки состава покрытия для удаления части ионов металла, можно проводить периодически измерения состава ванны 1 для нанесения покрытия посредством титрования вручную. Когда измерение титрованием достигает заданного уровня, связанного с конкретным применяемым составом ванны и ионами металлов, например, железа, цинка или хрома, начинается цикл обработки. Также, в определенных применениях исходную точку для начала цикла обработки можно определить на временной основе в зависимости от степени использования ванны состава 1 для покрытия данного количества конкретного металла.