Изобретение относится к способу и устройству для циркуляции твердых веществ в реакторе с псевдоожиженным слоем. Наиболее близким техническим решением к заявленным способу и устройству для циркуляции твердого вещества в реакторе с псевдоожиженным слоем по совокупности существенных признаков и достигаемому результату является патент США N 4823740 (25.04.89, кл. B 09 B 3/00). Известный способ циркуляции твердого вещества в реакторе с псевдоожиженным слоем из твердых частиц включает внутреннюю циркуляцию твердых частиц в псевдоожиженном слое с осуществлением классификации твердых частиц посредством камеры для частиц, имеющей пустотелую стенку с отверстиями. Вышеуказанный способ реализуют следующим образом, а именно на стадии а) вводят твердые частицы из псевдоожиженного слоя через входные отверстия в камеру для частиц, далее на стадии б) осуществляют рекуперацию тепла от частиц в камере для частиц с помощью поверхностей переноса тепла и затем на стадии в) осуществляют рециркуляцию, по меньшей мере, части твердых частиц со стадии а) из камеры для частиц через, по меньшей мере, одно выходное отверстие в камеру реактора.

Кроме того, из вышеуказанного патента США '740 известно устройство для циркуляции твердого вещества в реакторе с псевдоожиженным слоем, который включает камеру реактора, имеющую боковые стенки, ограничивающие полость камеры реактора, и решетку на дне камеры реактора; отверстие для выпуска газа, примыкающее к верхнему концу камеры реактора, псевдоожиженный слой твердых частиц в указанной камере реактора, имеющей внутреннюю циркуляцию твердых частиц, а также камеру для частиц в псевдоожиженном слое твердых частиц в камере реактора, имеющую пустотелую стенку, входное отверстие и, по меньшей мере, одно выходное отверстие. Пустотелая стенка отделяет камеру для частиц от псевдоожиженного слоя в камере реактора. Устройство включает также поверхности переноса тепла, предусмотренные внутри камеры для частиц.

Вертикальная пустотелая стенка согласно патенту США, отделяющая камеру переноса тепла от камеры реактора, не имеет отверстий и не включает в себя никакие средства, позволяющие твердым частицам заданного размера проходить через нее. Материал вертикальной пустотелой стенки можно охлаждать путем включения охлаждающих труб в конструкцию пустотелой стенки. Эти трубы также усиливают конструкцию пустотелой стенки. Выходя из крайней верхней части вертикальной пустотелой стенки, охлаждающие трубы изгибаются, проходят над камерой переноса тепла. Указанные трубы соединены с коллектором в стенке камеры реактора. Между трубами, изогнутыми над камерой переноса тепла, образованы большие пустые зазоры, которые позволяют всем частицам проходить через них.

Однако, трубы, изогнутые над камерой переноса тепла, не образуют верхнюю пустотелую стенку, позволяющую только частицам некоторого заданного размера проходить между трубами в камеру переноса тепла. Кроме того в вышеописанном аппарате изогнутые трубы создают возможность сопротивления потоку твердых частиц, проходящих через зазоры между трубами в камеру переноса тепла, что увеличивает энергоемкость аппарата.

Конструкция аппарата, согласно патенту США, предлагает, чтобы пустотелая стенка была изогнута к центру камеры реактора, чтобы направлять псевдоожижающий газ и вводить больше частиц в псевдоожижающий газ и таким образом увеличивать количество частиц, вводимых в камеру переноса тепла. Однако, в известном аппарате отсутствуют средства классификации частиц, предотвращающие протекание более крупных частиц в камеру переноса тепла, поэтому достаточное количество твердых частиц не взаимодействует с камерой переноса тепла из-за большого размера зерен. Проблема здесь состоит в том, что сила тяжести мешает достижению камеры переноса тепла всем частицам.

В реакторах с псевдоожиженным слоем, как обычных, с "кипящим слоем, так и с циркулирующим слоем, происходит внутренняя циркуляция твердых веществ, образующих этот слой, внутри камеры реактора. Вещество, образующее этот слой, находится в непрерывном движении вверх и вниз. Чем меньше размеры твердых частиц, тем легче они перемещаются вверх в камере реактора. Таким образом, происходит фракционирование твердых частиц в камере реактора. Более плотная фракция твердых частиц, содержащая более крупные частицы, формируется в нижней части камеры реактора, в то время как менее плотная фракция твердых частиц, содержащая более мелкие твердые частицы, формируется выше.

Иногда может быть желательно иметь возможность обработки частиц в нижней части камеры реактора без смешивания их с более крупными объектами. Например, возвращение тепла из твердых частиц в нижней части камеры реактора может быть облегчено, если большие объекты не будут допущены к поверхностям для переноса тепла. Большие объекты перекрывают поверхности для переноса тепла, а также могут вызвать их механическое повреждение.

В основу изобретения положена задача создания способа и устройства для классификации твердых частиц в реакторе с псевдоожижающим слоем, имеющем внутреннюю циркуляцию твердого вещества при извлечении тепла из твердых частиц в нижней части камеры реактора путем сведения к минимуму закупорки поверхностей для переноса тепла.

Поставленная задача решается тем, что в способе циркуляции твердого вещества в реакторе с псевдоожиженным слоем, включающем в себя камеру реактора, имеющую боковые стенки, ограничивающие полость камеры реактора, и решетку в нижней части камеры реактора, псевдоожиженный слой твердых частиц в камере реактора, имеющей внутреннюю циркуляцию твердых частиц и камеру для частиц в псевдоожиженном слое твердых частиц в камере реактора, имеющую пустотелую стенку, отделяющую камеру для частиц от псевдоожиженного слоя в камере реактора, входные отверстия и, по меньшей мере, одно выходное отверстие, поверхности переноса тепла, предусмотренные внутри камеры для частиц, заключающемся в том что:

а) вводят твердые частицы из псевдоожиженного слоя через входные отверстия в камеру для частиц,

б) осуществляют рекуперацию тепла от частиц в камере для частиц с помощью поверхностей переноса тепла и

в) осуществляют рециркуляцию, по меньшей мере, части твердых частиц со стадии а) из камеры для частиц через, по меньшей мере, одно выходное отверстие в камеру реактора, согласно изобретению, на стадии а) обеспечивают протекание только твердых частиц с размером меньше заданного размера из камеры реактора в камеру для частиц за счет выполнения входных отверстий, которые предотвращают протекание через них твердых частиц с размером больше заданного размера, и за счет расположения указанных входных отверстий в пустотелой стенке, и тем, что на дополнительной стадии г) направляют крупные объекты, т. е. твердые частицы с размером больше указанного заданного размера, вниз в камере реактора вне камеры для частиц.

Предпочтительно, чтобы направление больших частиц размером больше заданных вниз в камере реактора предотвращало контакт этих частиц с поверхностями для переноса тепла, а тепло из частиц извлекали в камере для частиц при помощи поверхностей для переноса тепла. Желательно классификацию твердых частиц во внутренней циркуляции осуществлять путем использования верхней стенки камеры для частиц в качестве пустотелой стенки. Целесообразно направление больших частиц с размерами больше заданных вниз в камере реактора осуществлять путем классификации твердых частиц, имеющих горизонтальную инерцию в псевдоожиженном слое путем размещения камеры для частиц в жидкостной подушке и пропуска в камеру для частиц через отверстия в основном вертикальной ее стенке только частиц, имеющих размеры, меньше заданных, при этом направление больших частиц с размерами больше заданных вниз в камере реактора осуществляют путем пропуска в камеру для частиц только по существу круглых твердых частиц, имеющих диаметр, меньший 30 мм. В альтернативном варианте выполнения изобретения направление больших частиц с размерами больше заданных вниз в камере реактора осуществляют путем пропуска в камеру для частиц только по существу продолговатых твердых частиц, имеющих ширину, меньшую 30 мм. Рекомендуется рециркуляцию твердых частиц из камеры для частиц в камеру реактора осуществлять путем переливания через отверстия, расположенные в стенке камеры для частиц. В альтернативном варианте рециркуляцию твердых частиц из камеры для частиц в камеру реактора осуществляют через газовую пробку, расположенную в стенке камеры для частиц, и с помощью регулирования газовой пробки потоком псевдоожижающего газа.

В альтернативном варианте классификацию твердых частиц во внутренней циркуляции осуществляют путем сбора частиц с площади поперечного сечения камеры реактора, большей, чем общая площадь поперечного сечения отверстий в пустотелой стенке.

Согласно изобретению, частицы поступают в камеру для частиц в одном ее конце, а из противоположного ее конца в камеру реактора частицы рециркулируют для обеспечения достаточной продолжительности их нахождения в камере для частиц для хорошего их смешивания перед рециркуляцией в камеру реактора. Нужно, чтобы камера имела также внешнюю циркуляцию частиц и включала этап последующего поступления частиц после внешней циркуляции в камеру реактора через камеру для частиц.

Поставленная задача решается также тем, что в устройство для циркуляции твердого вещества в реакторе с псевдоожиженным слоем, включающем по меньшей мере камеру реактора, имеющую боковые стенки, ограничивающие полость камеры реактора, и решетку в нижней части камеры реактора, отверстие для выпуска газа, примыкающее к верхнему концу камеру реактора, псевдоожиженный слой твердых частиц в камере реактора, имеющей внутреннюю циркуляцию твердых частиц, и камеру для частиц в указанном псевдоожиженном слое твердых частиц в камере реактора, имеющую пустотелую стенку, определяющую камеру для частиц от псевдоожиженного слоя в камере реактора, входное отверстие и, по меньшей мере, одно выходное отверстие, поверхности переноса тепла, предусмотренные внутри камеры для частиц, согласно изобретению, пустотелая стенка имеет отверстия, дырки или пазы, имеющие диаметр или ширину меньше заданного размера, предотвращающие протекание через них твердых частиц с размером больше заданного размера из камеры реактора в камеру для частиц. При таком конструктивном выполнении устройства тепло легко и эффективно извлекается из частиц без неблагоприятного воздействия больших объектов.

Камера для частиц может быть расположена в положении, прилегающем к боковой стенке или к внутренней перегородке реактора в нижней его части для классификации твердых частиц, стекающих под действием сил тяжести вниз, вдоль стенок реактора. В этом случае верхняя или "крышевая" деталь камеры для частиц может представлять собой пустотелую стенку. Пустотелая стенка может быть горизонтальной или наклонной.

Пустотелая стенка, имеющая отверстия, пропускающие только частицы меньшего размера, чем заданный, не допускает в камеру для частиц крупные объекты. Благодаря наклону верхней торцевой стенки на 30/45o от горизонтали большие объекты продолжают перемещаться вниз вдоль внешней стороны пустотелой стенки, не перекрывая в ней отверстий.

Боковая стенка камеры для частиц может в некоторых вариантах осуществления изобретения образовывать пустотелую стенку. В таком случае частицы, имеющие горизонтальную инерцию, могут проникать через отверстия в пустотелой стенке в камеру для частиц.

Изобретение может использоваться в камерах сгорания с жидкостной подушкой, где одна или несколько камер для частиц смонтированы на две камеры сгорания. Камера или камеры для частиц могут прилегать к боковым стенкам или внутренним перегородкам камеры сгорания или могут располагаться на ее дне отдельно. В некоторых вариантах выполнения устройства, соответствующего изобретению, камеры для частиц могут иметь выступы, направленные вверх.

Если камеры для частиц расположены в положении, прилегающем к одной или нескольким боковым стенкам камеры реактора, часть вертикальной или боковой наклонной стенки может образовывать общую стенку между камерой для частиц и камерой реактора. Камера для частиц может быть расположена с внутренней или внешней стороны части боковой стенки, образующей общую стенку. Таким образом, камера для частиц может образовывать перегородку с внешней или внутренней стороны камеры реактора. Если камера для частиц образует перегородку с внешней стороны боковой стенки камеры реактора, отверстия, позволяющие частицам проникать в камеру для частиц, преимущественно формируются в части боковой стенки, образующей общую стенку между камерой для тонкого вещества и камерой реактора.

В горячей среде камера для части может быть оснащена панелями водопроводных труб так же, как и сама камера реактора. Панели труб могут иметь огнеупорную защиту. Отверстия в верхней стенке, образующей пустотелую стенку, в этом случае могут быть сформированы в ребрах, соединяющих смежные водопроводные трубы, либо труба или две смежных трубы могут быть изогнуты для образования паза между ними. Если пустотелая стенка имеет огнеупорную защиту, в огнеупорном покрытии может быть сформирована выемка, и отверстия могут быть выполнены на две выемки. Может быть выполнено только одно отверстие или паз в пустотелой стенке, если его достаточно для прохождения необходимого объема частиц. Обычно для прохождения достаточного объема частиц в верхней торцевой стенке выполнено несколько отверстий или пазов.

Пазы или ряды отверстий в горизонтальных или наклонных верхних стенках камеры для частиц могут быть преимущественно расположены перпендикулярно боковой стенке реактора. В вертикальных пустотелых стенках пазы или ряды отверстий преимущественно ориентированы вертикально, но в некоторых вариантах осуществления изобретения могут быть ориентированы горизонтально.

Камера для частиц может, например, достигать уровня 3-8 метров выше решетки циркуляционного реактора с псевдоожиженным слоем, благодаря чему довольно большой ниспадающий поток частиц может быть захвачен камерой для частиц.

Могут применяться длинные камеры для частиц, покрывающие по существу всю длину боковой стенки или нескольких боковых стенок, или может применяться одна или две небольших камеры для частиц, расположенных отдельно и независимо друг от друга у боковой стенки.

Отверстия в пустотелой стенке в циркуляционных реакторах с псевдоожиженным слоем могут быть отверстиями, имеющими диаметр менее 50 мм, предпочтительно около 30 мм или менее, или пазами, имеющими ширину менее 50 мм, предпочтительно около 30 мм или менее. Такие отверстия пропускают только приблизительно круглые частицы размером менее 50 мм, предпочтительно менее 30 мм или продолговатые частицы, имеющие ширину менее 50 мм или предпочтительно менее 30 мм через пустотелую стенку.

В камерах сгорания с псевдоожиженным слоем камера для частиц может использоваться для извлечения тепла. Так, испарители, пароперегреватели или другие теплопередающие поверхности помещаются в камеру для частиц. Изобретение дает возможность работы камер сгорания при низкой загрузке даже, когда невозможно получить достаточный уровень нагрева верхних областей камеры сгорания или во внешних теплообменниках. Изобретение делает возможным достижение баланса между пароперегреванием и испарением для различных загрузок и различных топлив.

Поверхности для переноса тепла в камере для частиц могут иметь любое известное устройство. Перенос тепла может управляться впуском псевдоожижающего воздуха/газа в камеру с мелкозернистым веществом. Псевдоожижающий воздух может использоваться как вторичный воздух в камере сгорания.

Важно добиться хорошего смешивания твердого вещества в камере для частиц, если тепло извлекается из частиц в этой камере. Смешивание может быть оптимизировано при необходимости путем оснащения камеры для частиц входным отверстием или отверстиями и выходным отверстием или отверстиями, расположенными в противоположных ее концах.

В соответствии с предпочтительным вариантом осуществления изобретения, частицы рециркулируют из камеры для частиц обратно в камеру реактора. Частицы могут рециркулировать через сливные отверстия в камере для частиц. Эти отверстия могут быть либо только в одной боковой стенке камеры для частиц или в нескольких боковых стенках. В большинстве случаев целесообразно расположить отверстия на расстоянии от входных отверстий, расположенных в пустотелой стенке, если необходимо достичь хорошего смешивания частиц в камере для частиц.

В другом случае частицы могут рециркулировать через газовую пробку, такую как узкие отверстия, типа пазов, расположенных один над другим, в боковой стенке камеры для частиц. Частицы могут также рециркулировать через газовую пробку типа L-образного клапана, расположенного между камерой для частиц и камерой реактора. Рециркуляция может управляться путем впуска псевдоожижающего воздуха в тонкие частицы вблизи газовой пробки. Конечно, частицы могут также рециркулировать в камеру реактора при помощи механических средств, таких как шнековый питатель.

Псевдоожижающий воздух, подающийся в камеру сгорания для управления переносом тепла или для подачи частиц в камеру для частиц, кроме того, может использоваться в качестве вторичного воздуха в камере сгорания. Выходные отверстия для частиц или входные отверстия для частиц позволяют газу выходить наружу через пустотелую стенку против направления потока частиц. Поток частиц, направленный внутрь камеры для частиц, не стабилен и не предотвращает выхода газов из камеры.

В циркуляционном реакторе с псевдоожижающим слоем вещество, образующее этот слой, выпускается с выхлопными газами и отделяется от газов в сепараторе частиц. Частицы после этого снова подаются через входное отверстие для частиц в камеру реактора, обычно и в его нижнюю часть. При использовании камеры для частиц в соответствии с настоящим изобретением в циркуляционном реакторе с псевдоожижающим слоем это внешне циркулирующее вещество, образующее этот слой, может быть полностью или частично вновь подано в реактор через камеру для частиц. Входное отверстие для вещества с внешней циркуляцией, таким образом, формируется в камере для частиц.

Поскольку поверхности для переноса тепла располагаются в камере для частиц, тепло извлекается как из вещества с внешней циркуляцией, так и с внутренней циркуляцией.

Далее признаки и преимущества настоящего изобретения будут более подробно представлены со ссылками на следующее описание чертежей и в прилагаемой формуле изобретения.

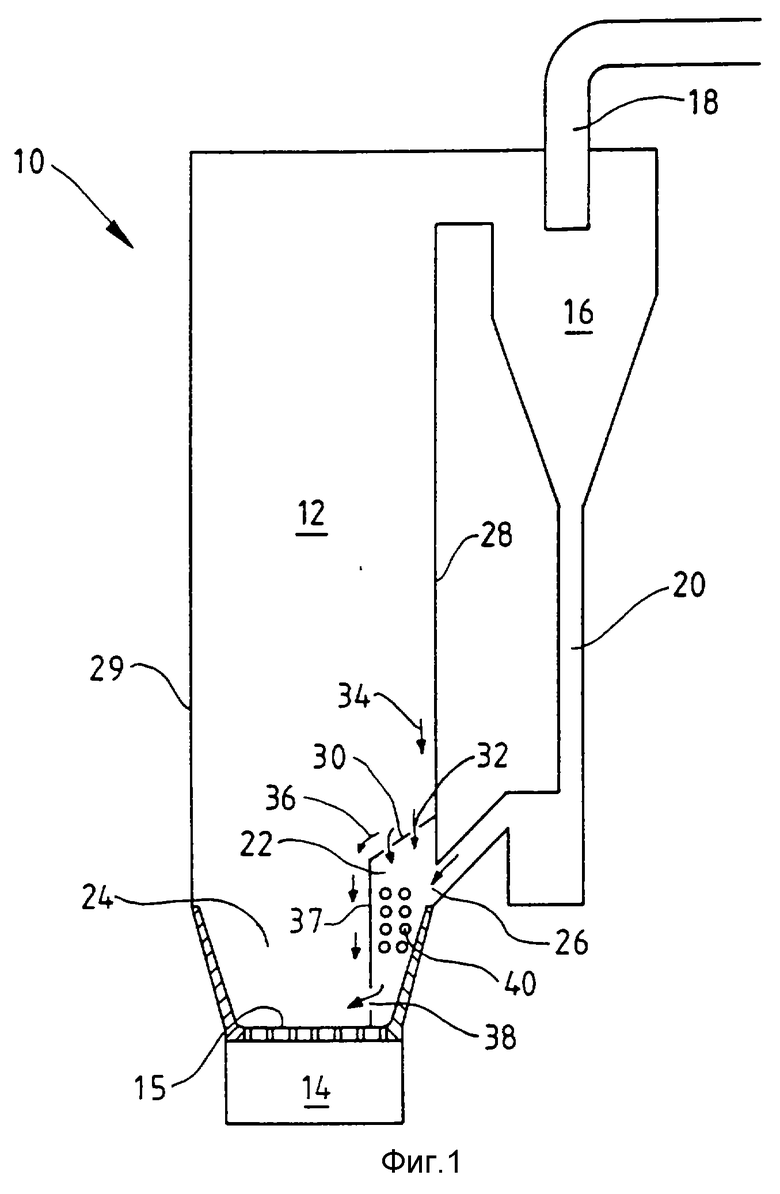

Фиг. 1. Схематически показан вертикальный разрез циркуляционного реактора с псевдоожиженным слоем в соответствии с первым предпочтительным вариантом осуществления настоящего изобретения, фиг. 2 и 3 - схематически показаны увеличенные разрезы нижней частик камеры реактора с псевдоожиженным слоем в соответствии с другими вариантами осуществления настоящего изобретения, фиг. 4 - схематически показан вид в перспективе нижней части камеры реактора с псевдоожиженным слоем в соответствии с еще одним вариантом осуществления настоящего изобретения, фиг. 5 и 6 - схематически показаны в увеличенном масштабе пустотелые стенки в камерах для частиц в соответствии с другими вариантами осуществления настоящего изобретения, фиг. 7 - схематически показан вид в перспективе с частичным разрезом пустотелой стенки, соответствующей фиг. 6, на фиг. 1 показан циркуляционный реактор 10 с псевдоожиженным слоем, имеющий камеру реактора 12, обычную воздушную камеру 14 с решеткой 15 для подачи псевдоожижающего воздуха в камеру реактора 12, известный сепаратор частиц 16, известное выходное отверстие 18 для газа и известный возвратный канал 20 для рециркуляции твердых частиц в камеру реактора 12.

Камера для частиц 22 в соответствии с настоящим изобретением расположена в нижней части 24 камеры реактора 12. В соответствии с данным вариантом осуществления изобретения камера для частиц 22 соединена с входным отверстием 26 для частиц, рециркулирующих через возвратный канал 20. При этом способе относительно мелкозернистое вещество, поступающее из реактора 10, увлеченное газообразными продуктами горения, вводится в камеру для частиц 22. Может быть несколько входных отверстий для рециркулирующих частиц, и камера для частиц 22 может быть соединена с каждым из входных отверстий или только с одним или частью отверстий.

Дополнительно частицы, движущиеся вниз вдоль боковой стенки 28 камеры 12, захватываются пустотелой стенкой 30, образующей крышу камеры для частиц 22. Отверстия 32 в пустотелой стенке 30 пропускают мелкие твердые частицы (см. стрелки 34) сквозь пустотелую стенку 30. Большие объекты (см. стрелку 36) опускаются вниз вдоль внешней поверхности 37 камеры для частиц 22. Частицы, поступающие во входное отверстие 26 и отверстия 32, вновь попадают в нижнюю часть камеры реактора через отверстия 38.

Отверстия 38 для вновь поступающих в камеру реактора частиц могут составлять при необходимости газовую пробку. Отверстия 38 могут, например, представлять собой узкие пазы, расположенные друг над другом, причем каждый паз формирует L-образный клапан.

Поверхности для переноса тепла 400 расположены в камере для частиц 22. Поверхностями для переноса тепла могут, например, быть поверхности испарителя или пароперегревателя. При помощи извлечения тепла из частиц, циркулирующих внутри камеры реактора 12, становится возможным получение существенного количества тепла даже при малых загрузках.

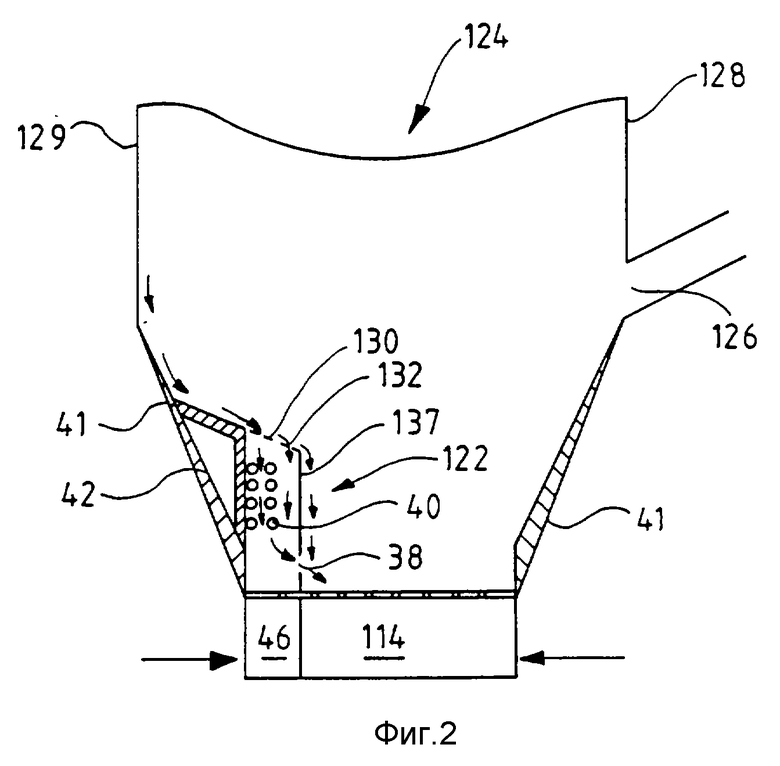

На фиг. 2 показан увеличенный вид нижней части 124 другого варианта выполнения камеры реактора в соответствии с изобретением. В этом варианте компоненты, сопоставимые с показанными на фиг. 1, обозначены теми же цифрами, но с добавлением перед ними цифры "1". В соответствии с этим вариантом осуществления изобретения камера для частиц 122 расположена в положении, примыкающем к боковой стенке 129, противоположной боковой стенке 128, имеющей входное отверстие 126 для рециркулирующих тонких твердых частиц. Камера для частиц 122 расположена в нижней части 124 камеры реактора, имеющей наклонные огнеупорные стенки 41. Часть 42 огнеупорной стенки 41, примыкающая к боковой стенке 129, образует также боковую стенку камеры для тонкого вещества 122. Пустотелая стенка 130 и боковая стенка 137 камеры 122 предпочтительно также имеет огнеупорное покрытие. Пустотелая стенка 130 и боковая стенка 137 образуют перегородку между донным пространством 124 камеры реактора и пространством камеры для частиц 122.

В циркуляционном реакторе с псевдоожиженным слоем плотный поток частиц движется по направлению вниз вдоль боковых стенок 41, и существенная часть частиц может проходить через камеру для частиц 122. Поверхности для переноса тепла 140, например, поверхности испарителя преимущественно расположены в камере для частиц 122. Перенос тепла может управляться регулированием потока псевдоожижающего воздуха из воздушной камеры 46. Возвращение частиц в камеру реактора 112 через отверстия 138 также может контролироваться регулированием потока псевдоожижающего воздуха из воздушной камеры вблизи отверстий 138.

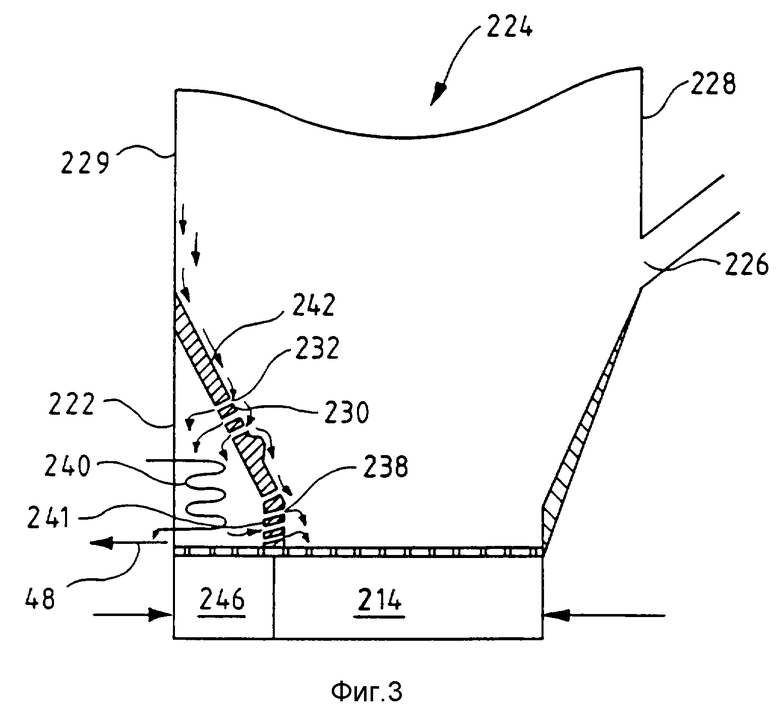

На фиг. 3 показан другой вариант осуществления настоящего изобретения. В этом варианте компоненты, сопоставимые с показанными на фиг. 2, обозначены теми же двузначными цифрами, но с добавлением перед ними цифры "2". В этом варианте осуществления изобретения камера для частиц 222 сконструирована как часть наклонной огнеупорной стенки 242 нижней части камеры реактора 224. Входные отверстия 232, имеющие предопределенный диаметр или ширину, находятся в верхней части огнеупорной части стенки 242, причем эта верхняя часть посредством этого образует пустотелую стенку 230. Выходные отверстия 238 находятся в нижней части огнеупорной боковой стенки 241 для возвращения частиц в камеру реактора. Твердые частицы попадают в камеру для частиц 222 через отверстия 232 и вновь попадают в камеру реактора через отверстия 238. Некоторые частицы при необходимости могут выпускаться из камеры 222 через отверстие выхода 48.

На фиг. 4 показан вид в перспективе еще одного варианта осуществления настоящего изобретения. В этом варианте компоненты, сопоставимые с показанными на фиг. 3, обозначены теми же двузначными цифрами, но с добавлением перед ними цифры "3". В этом варианте осуществления настоящего изобретения входные отверстия 332 и выходные отверстия 338 находятся в противоположных частях камеры для частиц 322 для осуществления хорошего смешивания там вещества. Выходные отверстия 338 пропускают твердые частицы из камеры для частиц 322 в камеру реактора 312. Уровень частиц в камере для частиц 322 зависит от расположения выходных отверстий 338 в стенке 337.

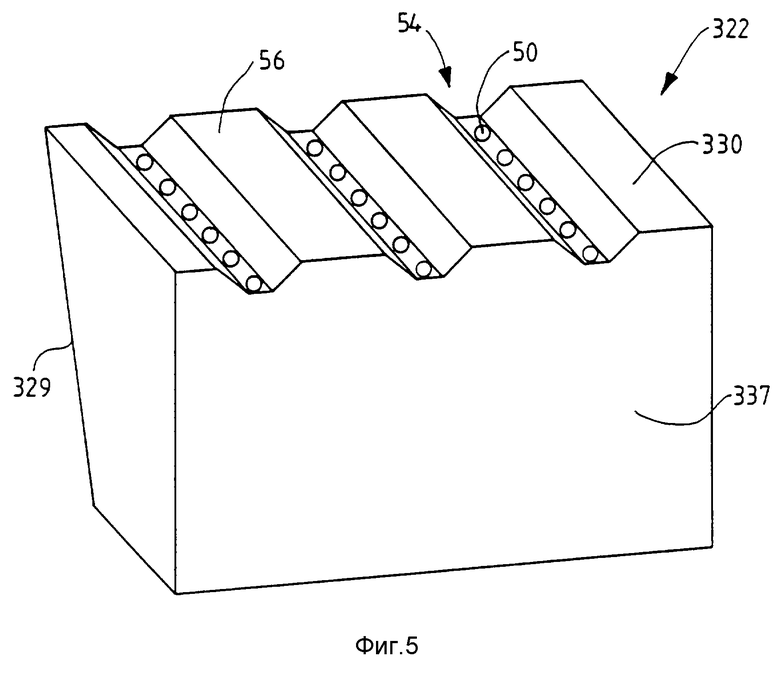

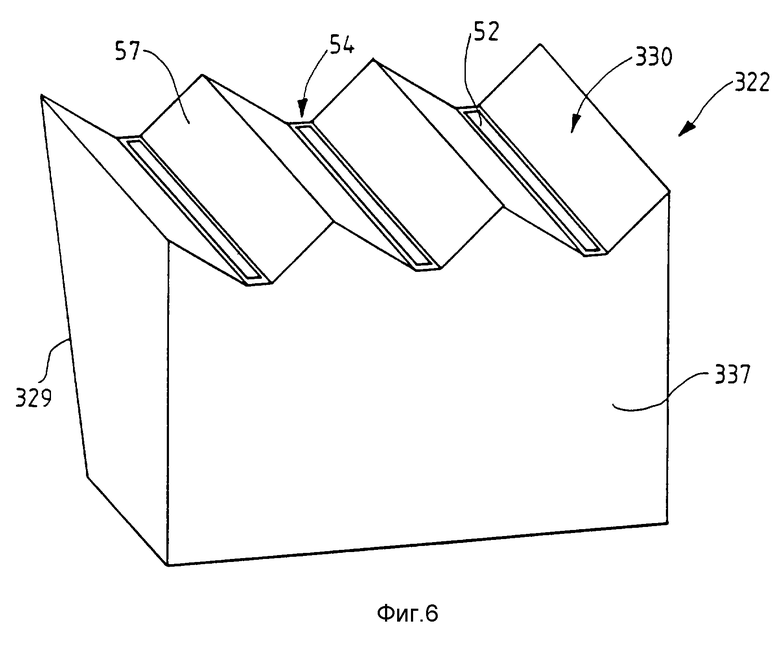

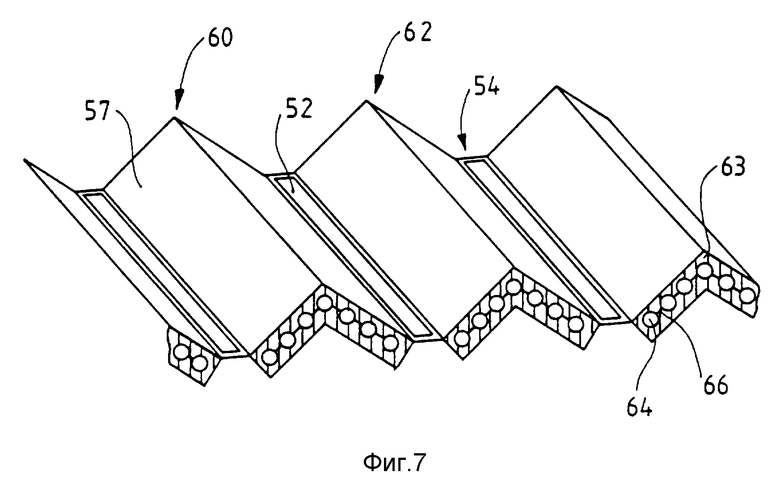

На фиг. 5 и 6 показаны в увеличенном масштабе виды пустотелой стенки 330 реактора, соответствующего фиг. 4. Отверстия 50 в пустотелой стенке на фиг. 5 и пазы 52 на фиг. 6 выполнены в выемках 54 огнеупорного покрытия 56, покрывающего боковые стенки 337 и крышу 330 камеры для частиц 332.

Стенки камеры для частиц 332 могут быть выполнены из панелей труб, например водопроводных или испарительных труб, соединенных между собой ребрами. Выемки 54 в варианте, показанном на фиг. 5 и 6, выполнены так, что ребра между трубами оставлены свободными. Отверстия 50 или пазы 52 расположены в ребрах.

В варианте осуществления изобретения, показанном на фиг. 6, пустотелая стенка 330 имеет наклонные, образующие гребни поверхности 57 между выемками без заметных горизонтальных плоскостей. Таким образом, все частицы, движущиеся вниз на пустотелую стенку 330, направляются в пазы 52 на дне выемок 54. Частицы собираются с площади сечения, значительно большей, чем площадь пазов 52. Частицы собираются с площади сечения, по меньшей мере, в два раза большей, чем общая площадь пазов. Гребни 57 позволяют собирать и классифицировать частицы с большой площади без необходимости увеличения размеров и количества пазов 52.

В других вариантах осуществления настоящего изобретения части верхней стенки (30, 130 и т.д.) камеры для частиц (22, 122 и т.д.) могут также образовывать направляющие стенки, направляющие частицы к отверстиям или пазам.

На фиг. 7 показан вид с частичным разрезом гребнеобразных элементов 57 пустотелой стенки 330, показанной на фиг. 6. Гребнеобразные элементы 57 выполнены в виде У-образных секций из трубчатых плит 60,62, с огнеупорным покрытием 63. Трубчатая плита выполнена из труб 64, соединенных ребрами 66. Секции из трубчатых плит расположены параллельно друг другу, при этом между каждыми двумя соседними секциями 60, 62 оставлен паз 52.

Таким образом, в соответствии с изобретением созданы устройства и способ, обеспечивающие увеличенные возможности по извлечению тепла путем исключения контакта больших частиц и поверхностей для переноса тепла.

Несмотря на то, что изобретение изложено в связи с вариантом осуществления изобретения, который сейчас может считаться наиболее приближенным к практике и предпочтительным, понятно, что изобретение не ограничивается описанными вариантами, напротив, оно охватывает различные модификации и подобные устройства, соответствующие характеру и объему прилагаемой формулы изобретения.

Изобретение относится к способу и устройству для циркуляции твердых веществ в реакторе с псевдоожиженным слоем. Камера реактора (12) с жидкостной подушкой имеет внутреннюю циркуляцию частиц. Большие рециркулирующие частицы не допускаются к поверхностям для переноса тепла (40) путем классификации частиц, близких к дну (24) камеры реактора (12), при помощи камеры для частиц (22), имеющей пустотелую стенку (30) с отверстиями или пазами, имеющими максимальный размер менее 30 мм. Поверхности для переноса тепла (40) могут быть расположены в камере для частиц (22). Большие частицы опускаются вдоль стенок камеры для частиц в камеру реактора, и часть тонких частиц в камере для частиц предпочтительно рециркулирует обратно в жидкостную подушку. Пустотелая стенка предпочтительно является верхней стенкой камеры для частиц и может иметь огнеупорное покрытие с углублениями и/или может быть выполнена из водопроводных труб, соединенных ребрами, с отверстиями или пазами, сформированными в ребрах. Изобретение увеличивает возможность по извлечению тепла. 2 с. и 23 з.п.ф-лы, 7 ил.

| US 4823740 A, 25.04.89 | |||

| US 3893424 A, 08.07.75 | |||

| СПОСОБ МОКРОГО ПОМОЛА ТВЕРДОГО МАТЕРИАЛА | 1994 |

|

RU2077133C1 |

| US 39002462 A, 02.09.75 | |||

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ ИЗМЕНЯЕМОЙ ТАКТНОСТИ | 1994 |

|

RU2090767C1 |

| Многокамерный аппарат с псевдоожиженным слоем | 1970 |

|

SU475804A1 |

| Реактор с циркулирующим псевдоожиженным слоем и способ отделения материалов в твердой фазе от топочных газов, отходящих из реакторной камеры | 1988 |

|

SU1678195A3 |

| АППАРАТ ДЛЯ КЛАССИФИКАЦИИ ТОНКОДИСПЕРСНЫХ МАТЕРИАЛОВ В КИПЯЩЕМ СЛОЕ | 0 |

|

SU252963A1 |

Авторы

Даты

1999-11-27—Публикация

1994-03-28—Подача