ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Область техники

Настоящее изобретение относится к способу и установке для сжигания углеродсодержащего топлива в псевдоожиженном слое в результате транспортирования кислорода в процесс сжигания при использовании материала твердого носителя кислорода. Говоря более конкретно, настоящее изобретение относится к способу выработки энергии, где кислород фиксируют в материале твердого носителя кислорода в первом псевдоожиженном слое, а углеродсодержащее топливо сжигают в другом псевдоожиженном слое при использовании кислорода, высвобожденного из материала носителя кислорода.

Уровень техники

Сжигание с химической циркуляцией представляет собой технологию, предложенную для сжигания топлив в результате транспортирования кислорода из воздуха, поступающего на сжигание, к топливу при использовании оксидного соединения, выступающего в роли твердого носителя кислорода. Топливо вводят в так называемый реактор топлива или реактор сжигания, а фиксации кислорода из воздуха в подходящем оксидном соединении добиваются в другом реакторе - так называемом реакторе воздуха или реакторе регенерирования. Основное преимущество использования сжигания с химической циркуляцией вместо обычного сжигания в одну стадию заключается в том, что СО2, полученный в реакторе сжигания, не разбавляется газообразным азотом. Таким образом, отходящий газ из реактора сжигания после отделения воды представляет собой почти чистый диоксид углерода и не требует для отделения СО2 использования дополнительной энергии или дорогостоящего внешнего оборудования.

Разработка со сжиганием с химической циркуляцией, будучи новой, находится все еще на стадии полупромышленной установки и испытания материалов. Для использования в качестве носителя кислорода были предложены оксиды металлов, в особенности определенные оксиды обычных переходных металлов, таких как железо, никель, медь и марганец. Принцип химической циркуляции может быть использован либо в газотурбинном цикле при наличии реакторов, работающих под давлением, для сжигания топлива и регенерирования носителя, либо в паротурбинном цикле при атмосферном давлении в реакторах.

Окисление носителя кислорода воздухом в реакторе воздуха представляет собой экзотермическую реакцию. Таким образом, из отходящего газа - воздуха, обедненного кислородом, выпускаемого из реактора воздуха, необходимо рекуперировать большое количество энергии. Соответственно, восстановление носителя кислорода в реакторе сжигания представляет собой эндотермическую реакцию и потребляет значительную часть энергии, полученной в результате сжигания топлива. В то время как разложение соединения, переносящего кислород, происходит только при достаточно высокой температуре, реактор сжигания также производит горячий отходящий газ, в основном СО2 и воду.

В патенте США № 5447024 описывается способ выработки энергии в результате сжигания с химической циркуляцией, где углеводородное топливо вводят в реакцию с оксидом металла в реакторе топлива для получения первого сбросного газа, содержащего диоксид углерода и воду, и восстановления оксида металла до восстановленного твердого продукта. Восстановленный твердый продукт окисляют воздухом в реакторе воздуха, в результате чего получают оксид металла для отправления на рецикл в реактор топлива и второй сбросный газ. Первый и второй сбросные газы перепускают через первую и вторую турбины соответственно для выработки энергии. Вследствие прохождения химической реакции между топливом и оксидом металла способ является подходящим для использования только в случае жидких или газообразных топлив. Еще один недостаток способа заключается в его сложности, в особенности вследствие наличия двух турбин, которые требуются для выработки энергии.

В патенте США № 6572761 описывается способ сжигания с химической циркуляцией, предназначенный для сжигания угля или биомассы в результате использования оксидов железа в качестве носителя кислорода. В соответствии с патентом регулируют степень добавления серосодержащего топлива в слой сжигания для сведения к минимуму образования FeS, который в противном случае мог бы транспортироваться в реактор воздуха. Однако в данном способе сомнительной является возможность эффективного окисления при использовании Fe2O3 твердых топлив за исключением горючих летучих соединений, высвобождаемых из топлива.

Использование сжигания с химической циркуляцией также было предложено для сжигания твердого топлива при газификации сначала топлива в отдельном газификаторе. Однако это потребовало бы наличия еще одного реактора для газификации, что сделало бы установку еще более сложной. Дополнительная стадия газификации в общем случае также уменьшила бы эффективность установки и степень превращения углерода.

В патенте США № 6143203 описывается способ неполного окисления углеводородов, где керамический смешанный проводник, относящийся к типу перовскита, циркулирует между зоной адсорбирования при повышенной температуре для насыщения смешанного проводника кислородом и зоной неполного окисления для введения горячего насыщенного кислородом смешанного проводника в контакт с углеводородом. Во время фазы неполного окисления данного способа сорбент вступает в реакцию с углеводородом, тем самым приводя к получению водорода и монооксида углерода. По причинам безопасности перед возвратом в устройство адсорбирования обедненный кислородом смешанный проводник, удаленный с неполного окисления, подвергают обработке в секции отгонки легких фракций для удаления остаточного непрореагировавшего углеводорода и/или продуктов реакции неполного окисления.

КРАТКОЕ ИЗЛОЖЕНИЕ ИЗОБРЕТЕНИЯ

Цель настоящего изобретения заключается в предложении эффективного способа сжигания углеродсодержащего топлива в результате транспортирования кислорода в процесс сжигания при использовании материала твердого носителя кислорода.

Еще одна цель настоящего изобретения заключается в предложении эффективной системы сжигания углеродсодержащего топлива в результате транспортирования кислорода в процесс сжигания при использовании материала твердого носителя кислорода.

В соответствии с одним аспектом настоящего изобретения предлагается способ сжигания углеродсодержащего топлива в установке сжигания, при этом способ включает стадии: (а) введение дисперсного селективного сорбента кислорода в реактор адсорбирования установки сжигания для получения первого слоя частиц в реакторе адсорбирования; (b) псевдоожижение первого слоя частиц при использовании кислородсодержащего псевдоожижающего газа до получения первого парциального давления кислорода р1 в реакторе адсорбирования для адсорбирования кислорода из псевдоожижающего газа на сорбент с получением сорбента, обогащенного кислородом и обедненного кислородом отходящего газа; (с) выпуск отходящего газа, обедненного кислородом, из реактора адсорбирования по первому каналу для отходящего газа; (d) перенос сорбента, обогащенного кислородом, из реактора адсорбирования в реактор сжигания установки сжигания по каналу переноса сорбента для получения второго слоя частиц в реакторе сжигания; (е) псевдоожижение второго слоя частиц при использовании псевдоожижающего газа, обедненного кислородом, до получения второго парциального давления кислорода р2 в реакторе сжигания, где р2 является меньшим, чем р1, для десорбирования кислорода из сорбента с получением свободного газообразного кислорода и сорбента, обедненного кислородом; (f) введение углеродсодержащего топлива в реактор сжигания для окисления топлива при использовании свободного газообразного кислорода и получения отходящего газа, содержащего диоксид углерода, и выдерживания низкого парциального давления кислорода р2' в реакторе сжигания, где р2' является меньшим, чем р1, для продолжения десорбирования кислорода из сорбента; и (g) выпуск отходящего газа, содержащего диоксид углерода, из реактора сжигания по второму каналу для отходящего газа.

В соответствии с еще одним аспектом настоящего изобретения предлагается аппарат для сжигания углеродсодержащего топлива, где аппарат включает в себя реактор адсорбирования и реактор сжигания, средство введения дисперсного селективного сорбента кислорода в реактор адсорбирования, средство псевдоожижения слоя, образованного селективным сорбентом кислорода, при использовании кислородсодержащего псевдоожижающего газа для получения сорбента, обогащенного кислородом, и обедненного кислородом отходящего газа, средство выпуска отходящего газа, обедненного кислородом, из реактора адсорбирования; средство переноса сорбента, обогащенного кислородом, из реактора адсорбирования в реактор сжигания, средство псевдоожижения слоя, образованного в реакторе сжигания, при использовании второго псевдоожижающего газа, который не содержит свободного кислорода, для десорбирования кислорода из сорбента, средство введения углеродсодержащего топлива в реактор сжигания для окисления топлива при использовании десорбированного кислорода с получением сорбента, обедненного кислородом, и отходящего газа, содержащего диоксид углерода, и выдерживания достаточно низкого парциального давления кислорода в реакторе сжигания для непрерывного десорбирования кислорода из сорбента; и средство выпуска отходящего газа, содержащего диоксид углерода, из реактора сжигания.

Использование псевдоожиженного слоя как в реакторе адсорбирования, так и в реакторе сжигания обеспечивает получение преимущества, заключающегося в промотировании хорошего тепло- и массообмена по реакторам, и распределение температуры в каждом реакторе становится более однородным. Функционирование псевдоожиженного слоя также обеспечивает получение однородного распределения материалов по реактору и хороший контакт между газообразной и твердой фазами. Все стадии способа предпочтительно проводят одновременно при приблизительно постоянной интенсивности. Обычно различные параметры способа, такие как температуры и давления, отслеживают обычными средствами, и различные расходы при подаче регулируют для выдерживания стабильных технологических условий. В альтернативном варианте в некоторых случаях может оказаться подходящим проведение процесса в циклически изменяющемся режиме.

Селективный сорбент кислорода в данном случае определяют как материал, который быстро изменяет уровень содержания кислорода, физически адсорбированного на материале, в зависимости от парциального давления кислорода. Физическое адсорбирование может существовать совместно со слабой химической связью. Существенный признак сорбента заключается в том, что благодаря изменению парциальных давлений кислорода кислород адсорбируется на материале адсорбента или высвобождается из него. В результате использования в качестве носителя кислорода селективного сорбента кислорода в свободном пространстве или на поверхности твердого топлива благодаря взаимодействию между топливом и высвобожденным кислородом происходит сжигание, что обеспечивает непосредственную применимость твердых топлив для процесса сжигания с получением хороших эксплуатационных характеристик при сжигании. В этом заключается отчетливое отличие от способа сжигания с химической циркуляцией, где происходит окислительно-восстановительная реакция (реакция окисления-восстановления) на поверхности носителя кислорода, который таким образом не является непосредственно применимым для твердых топлив.

Способ сжигания, соответствующий настоящему изобретению, в предпочтительном варианте включает дополнительную стадию переноса, по меньшей мере, части сорбента, обедненного кислородом, по подходящему возвратному каналу из реактора сжигания в реактор адсорбирования для перезагрузки в использованный сорбент кислорода. Таким образом происходит рециркуляция селективного сорбента кислорода между реактором сжигания и реактором адсорбирования, который тогда в альтернативном варианте может быть назван реактором регенерирования. Рециркуляция сорбента естественным образом уменьшает в способе затраты.

Однако в особенности в случае сорбента, представленного малоценным материалом, выгодной может оказаться утилизация использованного сорбента. Способ на основе утилизации сорбента, обедненного кислородом, может оказаться подходящим для использования, например, в случае тенденции сорбента к ухудшению под действием примесей в топливе, таких как сера. В данном случае способ включает дополнительное преимущество, заключающееся в удалении из процесса вместе с сорбентом серы или других примесей. В некоторых областях применения это может оказаться более эффективным и рентабельным решением по сравнению с обычным удалением примесей из отходящего газа реактора сжигания.

Материал сорбента, отравленный примесями, после извлечения из циркуляции может оказаться выгодным подвергнуть регенерированию на дополнительной технологической стадии. Регенерирование сорбента может, например, включать подходящую тепловую обработку в комбинации с извлечением примесей. В соответствии с одним выгодным вариантом реализации настоящего изобретения для части сорбента как таковой проводят рециркуляцию, в то время как другую часть сорбента извлекают из циркуляции и после этого либо утилизируют и заменяют свежим сорбентом, либо регенерируют, а затем отправляют обратно на циркуляцию.

Степени адсорбирования и десорбирования кислорода, а также степень рециркуляции сорбента, обогащенного кислородом, между реакторами в выгодном варианте являются достаточно высокими по сравнению с расходом при подаче углеродсодержащего топлива, так что топливо может быть полностью сожжено до диоксида углерода и воды. Таким образом, уровень степени превращения угля в реакторе сжигания является большим и риск попадания горючих газов в реактор адсорбирования отсутствует. Тем самым в случае рециркуляции материала сорбента между реактором сжигания и реактором адсорбирования устраняется необходимость отгонки каких-либо горючих газообразных продуктов из материала сорбента, обедненного кислородом.

Кислородсодержащим псевдоожижающим газом, то есть псевдоожижающим газом, введенным в слой адсорбирования, предпочтительно является воздух. Однако в некоторых случаях в альтернативном варианте им может являться и другой кислородсодержащий газ, такой как воздух, обогащенный кислородом. Назначение воздуха псевдоожижения заключается в непрерывном получении в реакторе адсорбирования такого парциального давления кислорода р1, при котором кислород будет эффективно адсорбироваться из псевдоожижающего газа на сорбент. Таким образом, в реакторе адсорбирования получают сорбент, обогащенный кислородом, и обедненный кислородом отходящий газ.

Второй псевдоожижающий газ, то есть псевдоожижающий газ реактора сжигания, в выгодном варианте в основном представляет собой диоксид углерода. Таким образом, отходящий газ, выпускаемый из реактора сжигания, в основном состоит из диоксида углерода, в том числе СО2, образованного в процессе сжигания, а также СО2 из псевдоожижающего газа, и воды. Таким образом, диоксид углерода может быть извлечен из отходящего газа относительно легко в общем случае при использовании известных способов. Диоксид углерода, использующийся в качестве псевдоожижающего газа, в выгодном варианте получают в виде побочного потока отходящего газа, выпускаемого из реактора сжигания. Данное решение представляет простой способ получения второго псевдоожижающего газа и сводит к минимуму потребность в извлечении СО2. Второй псевдоожижающий газ в некоторых случаях в альтернативном варианте может являться газом, отличным от диоксида углерода, таким как смесь диоксида углерода и водяного пара. Предпочтительное решение заключается в использовании в качестве второго псевдоожижающего газа смеси отходящего газа и некоторого другого подходящего газа. Требование ко второму псевдоожижающему газу заключается в том, что он не должен затруднять извлечение из отходящего газа диоксида углерода.

В особенности следует отметить то, что второй псевдоожижающий газ представляет собой не воздух, который бы разбавлял отходящий диоксид углерода азотом. Предпочтительно второй псевдоожижающий газ не содержит свободного кислорода или содержит только небольшое количество кислорода, такое как обычно 3-4% в случае использования в качестве второго псевдоожижающего газа отходящего газа рецикла реактора сжигания. В любом случае количество кислорода во втором псевдоожижающем газе предпочтительно является меньшим, чем количество кислорода в кислородсодержащем псевдоожижающем газе, введенном в реактор адсорбирования.

Псевдоожижение при использовании такого псевдоожижающего газа, обедненного кислородом, формирует в реакторе сжигания парциальное давление кислорода, которое является существенно меньшим, чем р1, то есть парциальное давление кислорода в реакторе адсорбирования. В таких условиях значительная часть кислорода, сохраняющегося в сорбенте, будет спонтанно десорбироваться из сорбента. В способе, в котором в реактор сжигания непрерывно вводят сорбент, обогащенный кислородом, и обедненный кислородом псевдоожижающий газ, парциальное давление кислорода в реакторе сжигания достигает равновесного значения р2, которое является меньшим, чем р1. Поэтому кислород непрерывно десорбируется из сорбента, и при более широком взгляде на вещи циркуляция селективного сорбента кислорода производит непрерывную передачу кислорода из реактора адсорбирования в реактор сжигания. Десорбирование кислорода в реакторе сжигания обычно также улучшается при использовании температуры в реакторе сжигания, большей, чем температура в реакторе адсорбирования, как это будет разъяснено далее.

Десорбирование кислорода из материала сорбента кислорода приводит к получению в реакторе сжигания свободного газообразного кислорода, который легко может быть использован для сжигания топлива. В случае введения в реактор сжигания горючего топлива процесс сжигания расходует часть свободного кислорода и в стационарном состоянии достигается еще меньшее равновесное парциальное давление кислорода р2'. Таким образом, процесс сжигания автоматически дополнительно улучшает десорбирование кислорода из материала сорбента. Поскольку высвобождение кислорода из материала селективного сорбента кислорода не требует контакта между топливом и частицами материала сорбента, топливом в выгодном варианте может являться твердое топливо, такое как уголь, биотопливо или топливо, получаемое из отходов.

Для получения хороших эксплуатационных характеристик при сжигании степень циркуляции сорбента и расход при подаче топлива в выгодном варианте регулируют таким образом, чтобы количество кислорода, высвобожденного в камере сжигания, было бы несколько большим, в выгодном варианте на 10-25% большим, чем то, что теоретически требуется для полного сжигания топлива. Данный избыточный кислород приводит в результате к тому, что отходящий газ из реактора сжигания будет содержать некоторое количество кислорода, что необходимо принять во внимание в процессе извлечения СО2 из отходящего газа. Поэтому для сведения к минимуму количества кислорода в отходящем газе степень циркуляции сорбента и расход при подаче топлива регулируют таким образом, чтобы количество кислорода, высвобожденного в камере сжигания, в очень выгодном варианте было бы на 10-15% большим, чем то, что теоретически требуется для полного сжигания топлива.

Сжигание топлива представляет собой экзотермическую реакцию, а десорбирование кислорода из материала сорбента обычно представляет собой слабоэндотермическую реакцию. Таким образом, обычно небольшое количество энергии, высвобожденной в результате сжигания топлива, используется для высвобождения кислорода, но основная часть энергии транспортируется из реактора сжигания, например, в результате излучения к стенкам топки и в форме горячего отходящего газа. Содержащий диоксид углерода отходящий газ, выпущенный из реактора сжигания, обычно имеет температуру 600-1200ºС. В соответствии с выгодными вариантами реализации настоящего изобретения оболочка реактора сжигания, псевдоожиженный слой в реакторе сжигания и/или канал для отходящего газа реактора сжигания включают поверхности теплообмена для получения водяного пара, который преимущественно используют для выработки энергии.

Может оказаться желательным контроль температуры в реакторе сжигания, например, для сведения к минимуму образования на селективном сорбенте кислорода углеродистых отложений. Один способ контроля температуры реактора заключается в использовании поверхностей теплообменника, производящего водяной пар, которые, например, могут иметь форму трубок для воды, предпочтительно расположенных на стенках или в верхней секции реактора сжигания. Температуру в реакторе сжигания в выгодном варианте можно контролировать в некоторой степени также в результате регулирования температуры и скорости псевдоожижающего газа.

Адсорбирование кислорода на сорбенте обычно представляет собой только слабоэкзотермическую реакцию и не высвобождает в реактор адсорбирования большого количества тепла. Дополнительное тепло может быть подано в реактор адсорбирования при рецикле материала сорбента из реактора сжигания. В общем случае степень и совокупная величина адсорбирования кислорода на сорбенте зависят от превалирующей температуры. Оптимальная температура реактора адсорбирования в зависимости от использованного материала сорбента может составлять, например, приблизительно 300ºС и более. Для некоторых материалов она может составлять приблизительно 500ºС и даже более.

В случае недостаточности тепла, обеспечиваемого адсорбированием кислорода и рециклом материала сорбента, для достижения желательных температурных условий при адсорбировании дополнительная тепловая энергия может быть подведена, например, в результате нагревания обычным образом псевдоожижающего газа, введенного в реактор, теплом отходящего газа. В случае тенденции к чрезмерно высокой температуре в реакторе адсорбирования она может быть уменьшена при использовании теплообменника в псевдоожиженном слое реактора или в отдельном теплообменнике с псевдоожиженным слоем, расположенном в канале переноса сорбента, обедненного кислородом, из реактора сжигания в реактор адсорбирования. Тепло, рекуперированное при использовании такого теплообменника, в выгодном варианте может быть использовано для увеличения эффективности парового цикла.

Обычно отходящий газ из реактора адсорбирования имеет температуру, меньшую, чем у отходящего газа из реактора сжигания. Тепловая энергия отходящего газа из реактора адсорбирования в выгодном варианте может быть рекуперирована при использовании простых теплообменников, расположенных в канале для отходящего газа реактора адсорбирования. В данном отношении процесс сжигания, соответствующий настоящему изобретению, отличается от сжигания с химической отводной линией, где вследствие высокой теплоты реакции, связанной с химической фиксацией кислорода, в реакции регенерирования выделяется большое количество тепла, и для рекуперации тепла отходящего газа реактора регенерирования требуются эффективные средства.

Стадии адсорбирования и сжигания обычно проводят при абсолютном давлении, равном приблизительно одному бару. Данные стадии также можно провести и при давлении, большем, чем один бар. Верхняя граница давления для стадии адсорбирования способа определяется экономикой и ограничениями для системы реакции, и в общем случае стадии желательно проводить при абсолютных давлениях, не больших, чем приблизительно пятьдесят бар. Стадию адсорбирования и стадию сжигания обычно проводят по существу при одном и том же давлении, но в некоторых случаях стадию сжигания предпочтительно проводят при давлении, немного меньшем, чем давление, при котором проводят стадию адсорбирования.

В соответствии с одним выгодным вариантом реализации настоящего изобретения материал селективного сорбента кислорода относится к типу перовскита. Материал, относящийся к типу перовскита, предпочтительно описывается структурной формулой A1-xMxBO3-δ, где А представляет собой ион металла из групп 3А и 3В Периодической таблицы элементов или их смеси, М представляет собой ион металла из групп 1А и 2А Периодической таблицы или их смеси, В представляет собой ион переходного металла из d-элементов Периодической таблицы или их смеси, х варьируется в диапазоне от 0 до 1, а δ представляет собой отклонение от стехиометрического состава, получающегося в результате замещения ионов металлов А ионами металлов М.

В соответствии с одним предпочтительным вариантом реализации настоящего изобретения А представляет собой, по меньшей мере, один лантаноид из f-элементов, и/или М представляет собой, по меньшей мере, один металл из группы 2А Периодической таблицы элементов, и/или В представляет собой Ti, V, Cr, Mn, Fe, Co, Ni, Cu, Zn или их смеси.

В соответствии с еще одним предпочтительным вариантом реализации настоящего изобретения х находится в диапазоне от 0,2 до 1, а А представляет собой La, Y, Sm или их смеси, и/или М представляет собой Sr, Ca, Ba или их смеси, и/или В представляет собой V, Fe, Ni, Cu или их смеси.

Материал селективного сорбента кислорода также может включать керамические вещества, выбираемые из группы, состоящей из Bi2O3, ZrO2, CeO2, ThO2, HfO2 и их смесей, при этом керамическое вещество допируют, используя СаО, оксиды редкоземельных металлов или их смеси. Такое керамическое вещество в выгодном варианте может быть допировано, используя оксид редкоземельного металла, выбираемый из группы, состоящей из Y2O3, Nb2O3, Sm2O3, Gd2O3 и их смесей. Материал сорбента также может включать браунмиллеритовые оксиды или смеси любых из вышеупомянутых материалов. Как должно быть ясно специалисту в соответствующей области техники, материал сорбента также может включать и другие материалы селективных сорбентов кислорода, которые могут выдерживать воздействие условий, преобладающих в реакторах сжигания и адсорбирования.

Материал селективного сорбента кислорода предпочтительно имеет дисперсную форму, которая является подходящей для использования в способах с применением псевдоожиженного слоя. Он может иметь форму по существу чистого селективного сорбента кислорода либо он может быть агломерирован с любым подходящим материалом связующего, то есть с любым материалом, который не будет препятствовать реализации эксплуатационных характеристик селективного сорбента кислорода или другим образом неблагоприятно воздействовать на безопасность или эксплуатационные характеристики системы, в которой используется селективный сорбент кислорода.

Материал селективного сорбента кислорода может быть обработан одним или несколькими веществами, которые промотируют реализацию свойств адсорбирования материалом кислорода. Подходящие промоторы включают переходные металлы, в частности металлы из групп 1b и 8 Периодической таблицы элементов. Предпочтительными промоторами являются Cu, Ag, Fe, Ni, Rh, Pt и их смеси. Промотор может быть осажден на адсорбент в форме покрытия или он может быть объединен с адсорбентом в любой другой желательной форме.

Вышеизложенное краткое описание, а также дополнительные цели, признаки и преимущества настоящего изобретения будут более полно оценены при обращении к следующему далее подробному описанию предпочтительных в настоящее время, но, тем не менее, иллюстративных вариантов реализации настоящего изобретения, взятому в сочетании с прилагаемыми чертежами.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг. 1 представляет собой блок-схему энергетической установки, соответствующей одному предпочтительному варианту реализации настоящего изобретения.

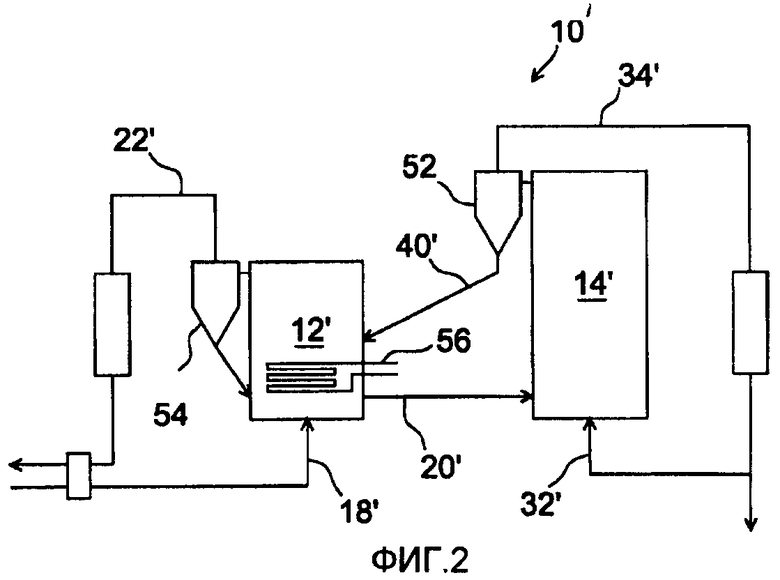

Фиг. 2 представляет собой блок-схему энергетической установки, соответствующей еще одному предпочтительному варианту реализации настоящего изобретения.

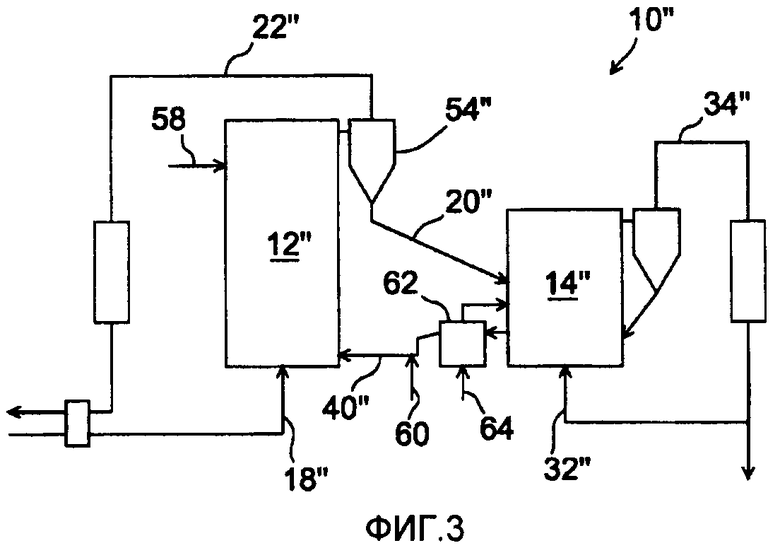

Фиг. 3 представляет собой блок-схему энергетической установки, соответствующей третьему предпочтительному варианту реализации настоящего изобретения.

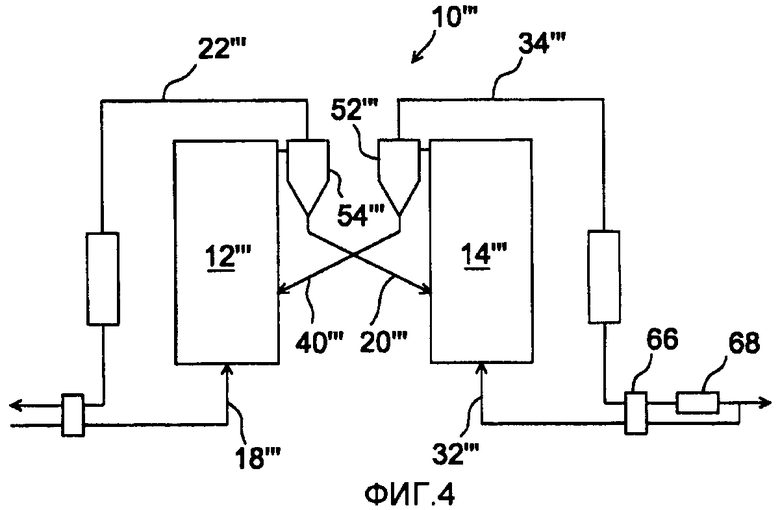

Фиг. 4 представляет собой блок-схему энергетической установки, соответствующей четвертому предпочтительному варианту реализации настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Фиг. 1 схематически демонстрирует энергетическую установку 10, включающую реактор адсорбирования 12 и реактор сжигания 14, соответствующие одному предпочтительному варианту реализации настоящего изобретения. Реактор адсорбирования 12 включает средство 16, такое как трубопровод, введения дисперсного селективного сорбента кислорода в реактор для получения в реакторе слоя сорбента. Селективный сорбент кислорода включает перовскит или другой подходящий материал, который быстро изменяет, то есть быстрее, чем обычное время пребывания сорбента в реакторе адсорбирования, уровень содержания кислорода, физически адсорбированного на материале, в зависимости от парциального давления кислорода. Слой псевдоожижают при использовании кислородсодержащего псевдоожижающего газа, обычно воздуха, введенного в нижнюю часть реактора 12 при использовании обычного псевдоожижающего средства 18. Псевдоожижающее средство 18 обычно включает канал перепускания сжатого воздуха в реактор и дутьевую камеру с газораспределительной пластиной в нижней части реактора (не показано на фиг. 1).

Кислородсодержащий псевдоожижающий газ создает в реакторе адсорбирования 12 относительно высокое парциальное давление кислорода р1. Значительная часть кислорода адсорбируется селективным сорбентом кислорода, таким образом получают сорбент, обогащенный кислородом, и обедненный кислородом отходящий газ. Отходящий газ, обедненный кислородом, выпускают из реактора в окружающую среду или в другой процесс через канал для отходящего газа 22. Сорбент, обогащенный кислородом, переносится из данного реактора в реактор сжигания 14 по каналу переноса сорбента 20.

В общем случае степень и совокупная величина адсорбирования кислорода на сорбенте зависят от температуры. Адсорбирование кислорода на сорбенте представляет собой экзотермическую реакцию, и, таким образом, температура реактора адсорбирования 12 и выпущенного отходящего газа увеличивается. Как будет обсуждаться далее, дополнительное тепло может быть передано в реактор адсорбирования при использовании горячего селективного сорбента кислорода рецикла из реактора сжигания. Канал для отходящего газа 22 в выгодном варианте может включать область рекуперации тепла 24, включающую поверхности теплообмена 26 для рекуперации тепла для подходящих целей, таких как нагревание питающей воды парогенератора.

В случае недостаточно высокой температуры реактора адсорбирования дополнительное количество тепла может быть передано сюда при использовании обычного средства, например в результате нагревания псевдоожижающего газа реактора. В соответствии с одним предпочтительным вариантом реализации настоящего изобретения канал для отходящего газа 22 включает теплообменник 28 для передачи тепла от отходящего газа реактора адсорбирования 12 к псевдоожижающему газу. В случае тенденции к чрезмерно высокой температуре реактора адсорбирования 12 тепло может быть передано от него в результате размещения поверхностей теплообмена на стенках или внутри реактора 12 (не показано на фиг. 1).

Реактор адсорбирования 12 и реактор сжигания 14 в различных областях применения могут представлять собой реакторы с псевдоожиженным слоем различных типов. Однако, как предполагается в последующем изложении, оба реактора представляют собой реакторы со слоем медленного псевдоожижения, то есть расход псевдоожижающего газа на единицу сечения потока является настолько малым, обычно равным 2-4 м/сек, что на слое формируется определенный верхний предел. Поэтому в случае введения в нижней части реактора адсорбирования 12 кислородсодержащего псевдоожижающего газа и адсорбирования кислорода, проходящего как быстрая реакция в масштабе времени протекания псевдоожижающего газа через слой или еще быстрее, в нижней части реактора имеет место максимум парциального давления кислорода. В данных условиях количество кислорода, транспортируемое сорбентом, может быть доведено до максимума в результате соединения линии переноса сорбента, обогащенного кислородом, 20 с нижней частью псевдоожиженного слоя в реакторе адсорбирования 12. Тогда передача сорбента по линии переноса 20 может базироваться на силе тяжести или ей могут содействовать, например, винтовой транспортер или подходящий передаточный газ, предпочтительно водяной пар и/или диоксид углерода.

Реактор сжигания 14 включает средство 30, такое как питающие труба, желоб или лоток, введения в реактор углеродсодержащего топлива. Топливо предпочтительно представляет собой дисперсное твердое топливо, такое как уголь, биотопливо или топливо из отходов. Топливо и сорбент, обогащенный кислородом, перенесенные из реактора адсорбирования 12 в реактор сжигания 14, псевдоожижают при использовании псевдоожижающего газа, обедненного кислородом, предпочтительно СО2, который вводят в нижнюю часть реактора сжигания 14 при использовании обычного средства псевдоожижения 32. Обычное средство псевдоожижения 32 может быть подобным обычному средству псевдоожижения 18, обсуждавшемуся ранее. В реакторе сжигания 14 превалирует парциальное давление кислорода р2', которое является меньшим, чем парциальное давление кислорода р1, превалирующее в реакторе адсорбирования 12. Таким образом, кислород автоматически десорбируется из материала сорбента, и высвободившийся кислород становится легкодоступным для сжигания углеродсодержащего топлива. Для полного сжигания топлива и сведения к минимуму уровня содержания О2 в отходящем газе степень циркуляции сорбента и расход при подаче топлива в выгодном варианте регулируют таким образом, чтобы количество кислорода, высвобождающееся в камере сжигания, было бы немного большим, предпочтительно на 10-25% большим, еще более предпочтительно на 10-15% большим, чем то, что теоретически требуется для полного сжигания топлива.

Канал для отходящего газа 34 соединяют с верхней частью реактора сжигания 14. Сжигание топлива представляет собой экзотермическую реакцию, высвобождающую энергию. Таким образом, сжигание увеличивает температуру в реакторе сжигания 14 и улучшает высвобождение кислорода из сорбента. Основную часть тепла, высвобожденного при сжигании, в выгодном варианте рекуперируют для получения водяного пара при использовании поверхностей теплообмена, расположенных в реакторе сжигания 14 (не показано на фиг. 1), и поверхностей теплообмена 36, расположенных в области рекуперации тепла 38 в канале для отходящего газа 34.

В случае псевдоожижения слоя частиц в реакторе сжигания 14 при использовании диоксида углерода отходящий газ в основном содержит СО2 и воду. Канал для отходящего газа 34 энергетической установки 10 в выгодном варианте снабжают средством охлаждения 42 и сжатия 44 отходящего газа. Таким образом, поток воды 46 и возможно других конденсируемых примесей может быть отделен обычным образом от остающегося относительно чистого потока диоксида углерода 48, который после этого может быть извлечен, предпочтительно в жидкой форме. На фиг. 1 схематически продемонстрировано только одно средство охлаждения и сжатия отходящего газа, но на практике аппарат предпочтительно включает несколько таких стадий, соединенных последовательно.

С реактором сжигания 14 в выгодном варианте соединяют канал 40 возврата сорбента, обедненного кислородом, из реактора сжигания 14 в реактор адсорбирования 12. Таким образом, возвратный сорбент перезагружают кислородом в реакторе адсорбирования 12 до того, как его опять отправят на рециркуляцию в реактор сжигания 14. Вследствие в общем случае более высокой температуры в реакторе сжигания, чем в реакторе адсорбирования, сорбент, обедненный кислородом, в случае необходимости также может быть использован и для передачи тепла от реактора сжигания к реактору адсорбирования.

В общем случае реактор сжигания 14 или в альтернативном или дополнительном варианте реактор адсорбирования 12 включает средства выпуска золы 50, то есть негорючего компонента топлива, из системы. Средства выпуска золы 50 в выгодном варианте могут включать обычное средство отсеивания частиц сорбента от золы перед выпуском (не показано на фиг. 1). Однако во многих случаях при достаточно длительном использовании в способе материал сорбента становится ухудшенным примесями топлива, такими как сера. Таким образом, часть использованного сорбента должна быть из системы удалена либо совместно с золой, либо отдельно, и в систему должно быть введено соответствующее количество свежего сорбента. В таком случае сорбент функционирует также и в качестве средства удаления примесей из процесса. Сорбент, содержащий удаленные примеси, можно транспортировать в область утилизации отходов или на дополнительное использование. Установка 10 также может включать средство очистки удаленного сорбента от адсорбированных примесей (не показано на фиг. 1), благодаря чему очищенный сорбент может быть повторно использован в качестве носителя кислорода.

Фиг. 2 схематически демонстрирует еще одну энергетическую установку 10', соответствующую еще одному предпочтительному варианту реализации настоящего изобретения. На фиг. 1 и 2, а также соответственно на фиг. 3 и 4 все соответствующие элементы имеют одни и те же номера позиций, различаемые только по количеству апострофов, добавленных к номеру позиции.

Энергетическая установка 10' отличается от той, которая продемонстрирована на фиг. 1, тем, что реактор адсорбирования 12' представляет собой реактор со слоем медленного псевдоожижения, а реактор сжигания 14' представляет собой реактор со слоем быстрого псевдоожижения. Таким образом, реактор сжигания 14' подвергают псевдоожижению при использовании такой высокой скорости псевдоожижающего газа, обычно равной 5-10 м/сек, что псевдоожиженный слой в реакторе не имеет определенной верхней поверхности, а непрерывно уменьшающееся распределение частиц простирается до верха оболочки реактора. В результате значительное количество частиц слоя уносится вместе с отходящим газом из реактора 14' в сепаратор 52, который отделяет основную долю унесенных частиц от отходящего газа. После этого таким образом очищенный отходящий газ переносится в канал для отходящего газа 34', а отделенные частицы сорбента и золы по каналу 40' переводят в реактор адсорбирования 12'.

Преимущество аппарата, продемонстрированного на фиг. 2, заключается в том, что благодаря высокой скорости псевдоожижения контакты между различными материалами в слое являются в особенности интенсивными и распределения тепла и материала в реакторе сжигания 14' являются относительно однородными. Таким образом, процессы в реакторе являются эффективными и хорошо контролируемыми. Установка, продемонстрированная на фиг. 2, является в особенности подходящей для использования при сжигании очень реакционноспособных топлив, благодаря чему частицы, отделенные от отходящего газа, не содержат какого-либо значительного количества несожженного углерода.

Реактор адсорбирования 12', продемонстрированный на фиг. 2, представляет собой реактор со слоем медленного псевдоожижения, псевдоожижаемый воздухом, где скорость псевдоожижения является такой низкой, что слой частиц имеет определенный верхний уровень, и какое-либо значительное количество частиц слоя вместе с псевдоожижающим газом не уносится. При необходимости реактор 12' может включать сепаратор 54 отделения частиц от отходящего газа для возврата в реактор 12'. Слой медленного псевдоожижения в реакторе 12' в выгодном варианте может включать и поверхности теплообмена 56 в слое для контроля температуры в реакторе.

Сорбент, обогащенный кислородом, может быть перенесен из реактора адсорбирования 12' в реактор сжигания 14' под действием силы тяжести или при содействии подходящего средства, такого как подходящий газообразный носитель. Канал 20' переноса сорбента, обогащенного кислородом, с контролируемым расходом из реактора адсорбирования предпочтительно соединяют с нижней частью реактора адсорбирования. Таким образом, в случае наличия в реакторе достаточно большого объема слоя и введения сорбента, обедненного кислородом, поверх верхней поверхности слоя может быть гарантировано достаточно длительное время пребывания сорбента в слое. Кроме того, при удалении сорбента из части реактора адсорбирования 12', где парциальное давление кислорода имеет свое наибольшее значение, конечный уровень содержания кислорода в материале удаленного сорбента является таким высоким, каким он может быть.

В альтернативном варианте сорбент, обогащенный кислородом, может быть удален просто как верхний продукт из верха слоя частиц в реакторе адсорбирования 12'. В данном случае для гарантирования достаточного времени пребывания сорбента в реакторе могут потребоваться специальные меры предосторожности. Для увеличения времени пребывания сорбента в ректоре сорбент может быть, например, введен в нижнюю часть реактора или реактор может иметь увеличенную размерность по горизонтали.

Фиг. 3 схематически демонстрирует еще одну энергетическую установку 10'', соответствующую еще одному предпочтительному варианту реализации настоящего изобретения. Данная энергетическая установка 10'' отличается от тех, которые продемонстрированы на фиг. 1 и 2, тем, что реактор адсорбирования 12'' представляет собой реактор со слоем быстрого псевдоожижения, а реактор сжигания 14'' представляет собой реактор со слоем медленного псевдоожижения.

Преимущество функционирования реактора адсорбирования 12'' в виде слоя быстрого псевдоожижения заключается в том, что благодаря интенсивному перемешиванию и большому количеству псевдоожижающего газа, обычно воздуха, переносимого через слой, технологические условия в слое являются относительно однородными и общая степень адсорбирования кислорода на материале сорбента является высокой. В особенности в случае очень быстрой реакции материала селективного сорбента кислорода на парциальное давление кислорода р1 подходящим для использования может оказаться еще большее улучшение совокупного адсорбироваия в результате введения в верхнюю часть реактора 12'' дополнительного средства нагнетания воздуха 58.

Материал обогащенного кислородом сорбента, унесенный вместе с псевдоожижающим газом, отделяют в сепараторе частиц 54'' от газа, выпущенного из реактора 12''. После этого отделенные частицы в выгодном варианте можно транспортировать по наклонному каналу переноса 20'' в реактор сжигания 14''.

Использование в реакторе сжигания 14'' слоя медленного псевдоожижения позволяет добиться преимущества, заключающегося в том, что вследствие малой требуемой скорости псевдоожижения, обычно равной 2-4 м/сек, требуемая степень рециркуляции отходящего газа в качестве псевдоожижающего газа по линии 32'' является относительно небольшой.

Сорбент, обедненный кислородом, в выгодном варианте транспортируют из реактора сжигания 14'' в реактор адсорбирования 12'' по каналу 40'' либо в виде верхнего продукта из верхней части слоя медленного псевдоожижения, либо в виде получающего содействие потока из нижней части слоя. В соответствии с одним предпочтительным вариантом реализации настоящего изобретения сорбент, обогащенный кислородом, вводят в реактор 14'' поверх верхнего уровня слоя медленного псевдоожижения, а сорбент, обедненный кислородом, удаляют из реактора по каналу выпуска 40'', соединенному с нижней частью реактора 14''.

Канал выпуска 40'' в выгодном варианте может включать средство 60 нагнетания газообразного носителя, предпочтительно воздуха, в канал для контроля течения материала сорбента в канале. В случае содержания в материале, выпущенном из реактора 14'', чрезмерно больших количеств материала, отличного от селективного сорбента кислорода, такого как несгоревшие частицы топлива, канал выпуска может включать устройство отсеивания частиц 62 для отбора фракции материала, переносимой в реактор адсорбирования. Отбор материала может быть проведен обычными средствами, такими как механическое сито для частиц, или в результате нагнетания подходящего псевдоожижающего газа 64. После этого отбрасываемые фракции материала могут быть, например, возвращены в реактор сжигания 14'' или утилизированы.

Фиг. 4 схематически демонстрирует еще одну дополнительную энергетическую установку 10''', соответствующую одному дополнительному варианту реализации настоящего изобретения. Энергетическая установка 10''' отличается от тех, которые продемонстрированы на фиг. 1, 2 и 3, тем, что как реактор адсорбирования 12''', так и реактор сжигания 14''' функционируют в качестве реакторов со слоем быстрого псевдоожижения. Таким образом, оба реактора 12''' и 14''' включают сепараторы 54''' и 52''' отделения материала от соответствующего отходящего газа соответственно для возврата в другой реактор по наклонным каналам 20''' и 40''' соответственно. Из сопоставления с ранее описанными вариантами реализации следует то, что котельная установка 10''' обеспечивает достижение преимущества, заключающегося в том, что она относительно легко может быть масштабирована до высокомощных котельных установок.

Реакторы со слоем быстрого псевдоожижения 12''' и 14''' на фиг. 4 обеспечивают получение преимуществ, подобных тем, что и у индивидуальных реакторов со слоем быстрого псевдоожижения 12'' и 14', описанных в связи с фиг. 3 и 2 соответственно.

Канал для отходящего газа 34''' в выгодном варианте включает теплообменник 66 для передачи тепла от отходящего газа, выпущенного из реактора сжигания 14''', к той части отходящего газа, которая в качестве псевдоожижающего газа возвращается обратно в реактор сжигания 14''' по средству псевдоожижения 32'''. Канал 32''' в выгодном варианте по ходу технологического потока до точки ответвления возвратного отходящего газа также может включать пылеотделитель 68, такой как электростатический фильтр, для отделения остающихся мелких частиц от отходящего газа до отправления его части на рециркуляцию в реактор сжигания 14'''.

Несмотря на описание изобретения, в настоящем документе при использовании примеров в связи с тем, что в настоящее время рассматривается в качестве наиболее предпочтительных вариантов реализации, необходимо понимать то, что изобретение описанными вариантами реализации не ограничивается, а предполагает охват различных комбинаций или модификаций его признаков и нескольких других областей применения, включенных в объем изобретения, определенный в прилагаемой формуле изобретения. Например, как должно быть ясно специалисту в соответствующей области техники, средство подачи газа 58 в верхнюю часть реактора адсорбирования, или устройство отсеивания частиц 62, или теплообменник 66 и пылеотделитель 68 могут быть использованы во множестве различных вариантов реализации.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМИЧЕСКИ РЕГЕНЕРИРУЕМЫЙ АДСОРБЕНТ ОКСИДОВ АЗОТА | 2007 |

|

RU2436621C2 |

| СПОСОБ КОНВЕРСИИ УГЛЯ С ПОЛУЧЕНИЕМ КАЧЕСТВЕННОГО ВОДОРОДА ДЛЯ ТОПЛИВНЫХ СМЕСЕЙ И ДИОКСИДА УГЛЕРОДА, ГОТОВОГО К УТИЛИЗАЦИИ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2290428C2 |

| СПОСОБ КОКСОВАНИЯ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 1997 |

|

RU2186822C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА ИЗ ДИОКСИДА УГЛЕРОДА И ВОДОРОДА С КОЛИЧЕСТВЕННОЙ УТИЛИЗАЦИЕЙ ДИОКСИДА УГЛЕРОДА | 2021 |

|

RU2824923C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ГАЗООБРАЗНОГО УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ (ВАРИАНТЫ) | 2011 |

|

RU2473663C2 |

| СПОСОБ СЖИГАНИЯ С ОРГАНИЗАЦИЕЙ ЦИКЛОВ ХИМИЧЕСКИХ РЕАКЦИЙ И УДАЛЕНИЕМ ЗОЛЫ И МЕЛКИХ ЧАСТИЦ НА ВЫПУСКЕ ОКИСЛИТЕЛЬНОЙ ЗОНЫ И УСТАНОВКА С ЕГО ПРИМЕНЕНИЕМ | 2012 |

|

RU2603942C2 |

| ПОЛУЧЕНИЕ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ МЕТАНА | 2006 |

|

RU2408565C2 |

| СПОСОБ СОКРАЩЕНИЯ СОДЕРЖАНИЯ ДИОКСИДА СЕРЫ В ДЫМОВОМ ГАЗЕ, ВЫХОДЯЩЕГО ИЗ КОТЕЛЬНОЙ УСТАНОВКИ С ЦИРКУЛИРУЮЩИМ ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 2016 |

|

RU2673285C1 |

| ПОЛУЧЕНИЕ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ МЕТАНА | 2008 |

|

RU2460581C2 |

| КОМПЛЕКСНАЯ УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ГАЗА | 2009 |

|

RU2524720C2 |

Изобретение относится к области энергетики, в частности к сжиганию углеродсодержащего топлива. Способ сжигания углеродсодержащего топлива в установке для сжигания включает стадии: (a) введение дисперсного селективного сорбента кислорода в реактор адсорбирования установки сжигания для получения первого слоя частиц в реакторе адсорбирования; (b) псевдоожижение первого слоя частиц при использовании кислородсодержащего первого псевдоожижающего газа до получения первого парциального давления кислорода p1 в реакторе адсорбирования для адсорбирования кислорода из псевдоожижающего газа на сорбент с получением сорбента, обогащенного кислородом и обедненного кислородом отходящего газа; (c) выпуск отходящего газа, обедненного кислородом, из реактора адсорбирования по первому каналу для отходящего газа; (d) перенос сорбента, обогащенного кислородом, из реактора адсорбирования в реактор сжигания установки сжигания по каналу переноса сорбента для получения второго слоя частиц в реакторе сжигания; (e) псевдоожижение второго слоя частиц при использовании второго псевдоожижающего газа, обедненного кислородом газа, состоящего в основном из диоксида углерода, причем, по меньшей мере, часть второго псевдоожижающего газа получают в виде побочного потока отходящего газа из реактора сжигания с получением второго парциального давления кислорода p2 в реакторе сжигания, где p2 является меньшим, чем p1, для десорбирования кислорода из сорбента с получением свободного газообразного кислорода и сорбента, обедненного кислородом; (f) введение твердого углеродсодержащего топлива в реактор сжигания для окисления топлива при использовании свободного газообразного кислорода и получения отходящего газа, состоящего в основном из диоксида углерода и воды, и выдерживания низкого парциального давления кислорода p2′ в реакторе сжигания, где p2′ является меньшим, чем p1, для продолжения десорбирования кислорода из сорбента; и (g) выпуск отходящего газа, содержащего диоксид углерода, из реактора сжигания по второму каналу для отходящего газа. Изобретение позволяет повысить эффективность сжигания топлива. 28 з.п. ф-лы, 4 ил.

1. Способ сжигания углеродсодержащего топлива в установке для сжигания, при этом способ включает стадии:

(a) введение дисперсного селективного сорбента кислорода в реактор адсорбирования установки сжигания для получения первого слоя частиц в реакторе адсорбирования;

(b) псевдоожижение первого слоя частиц при использовании кислородсодержащего первого псевдоожижающего газа до получения первого парциального давления кислорода p1 в реакторе адсорбирования для адсорбирования кислорода из псевдоожижающего газа на сорбент с получением сорбента, обогащенного кислородом, и обедненного кислородом отходящего газа;

(c) выпуск отходящего газа, обедненного кислородом, из реактора адсорбирования по первому каналу для отходящего газа;

(d) перенос сорбента, обогащенного кислородом, из реактора адсорбирования в реактор сжигания установки сжигания по каналу переноса сорбента для получения второго слоя частиц в реакторе сжигания;

(e) псевдоожижение второго слоя частиц при использовании второго псевдоожижающего газа, обедненного кислородом газа, состоящего в основном из диоксида углерода, причем, по меньшей мере, часть второго псевдоожижающего газа получают в виде побочного потока отходящего газа из реактора сжигания, с получением второго парциального давления кислорода р2 в реакторе сжигания, где р2 является меньшим, чем р1, для десорбирования кислорода из сорбента с получением свободного газообразного кислорода и сорбента, обедненного кислородом;

(f) введение твердого углеродсодержащего топлива в реактор сжигания для окисления топлива при использовании свободного газообразного кислорода и получения отходящего газа, состоящего в основном из диоксида углерода и воды, и выдерживания низкого парциального давления кислорода р2′ в реакторе сжигания, где р2′ является меньшим, чем р1, для продолжения десорбирования кислорода из сорбента; и

(g) выпуск отходящего газа, содержащего диоксид углерода, из реактора сжигания по второму каналу для отходящего газа.

2. Способ по п.1, где способ включает дополнительную стадию возврата, по меньшей мере, части сорбента, обедненного кислородом, из реактора сжигания в реактор адсорбирования по каналу возврата сорбента.

3. Способ по п.1, где способ включает дополнительную стадию выпуска из установки сжигания, по меньшей мере, части сорбента, обедненного кислородом, для удаления примесей, адсорбированных на сорбенте.

4. Способ по п.3, где способ включает дополнительные стадии регенерирования, по меньшей мере, части десорбированного сорбента в результате удаления примесей, адсорбированных на сорбенте, и возврата, по меньшей мере, части регенерированного сорбента на стадии регенерирования в реактор адсорбирования.

5. Способ по п.1, где первый псевдоожижающий газ включает воздух.

6. Способ по п.1, где второй псевдоожижающий газ включает водяной пар.

7. Способ по п.1, где углеродсодержащее топливо включает, по меньшей мере, одно из угля, биотоплива и топлива, получаемого из отходов.

8. Способ по п.1, где реактором адсорбирования является реактор со слоем медленного псевдоожижения.

9. Способ по п.8, где на стадии (а) селективный сорбент кислорода вводят в верхнюю часть реактора адсорбирования, а на стадии (d) сорбент, обогащенный кислородом, переносят из нижней части реактора адсорбирования.

10. Способ по п.1, где реактором адсорбирования является реактор со слоем быстрого псевдоожижения.

11. Способ по п.10, где реактор адсорбирования включает сепаратор частиц для отделения сорбента, обогащенного кислородом, от обедненного кислородом газа, а стадия (d) включает перенос отделенного сорбента, обогащенного кислородом, в реактор сжигания.

12. Способ по п.2, где реактором сжигания является реактор со слоем медленного псевдоожижения.

13. Способ по п.12, где на стадии (d) сорбент, обогащенный кислородом, вводят в верхнюю часть реактора сжигания, а на стадии (h) сорбент, обедненный кислородом, возвращают из нижней части реактора адсорбирования.

14. Способ по п.2, где реактором сжигания является реактор со слоем быстрого псевдоожижения.

15. Способ по п.14, где реактор сжигания включает сепаратор частиц для отделения сорбента, обедненного кислородом, от отходящего газа, содержащего диоксид углерода, а стадия (h) включает перенос отделенного сорбента, обедненного кислородом, в реактор адсорбирования.

16. Способ по п.1, где селективный сорбент кислорода включает материал, относящийся к типу перовскита.

17. Способ по п.16, где материал, относящийся к типу перовскита, описывается структурной формулой А1-хМхВОз-д, где А представляет собой ион металла из групп 3А и 3В Периодической таблицы элементов или их смеси, М представляет собой ион металла из групп 1А и 2А Периодической таблицы элементов или их смеси, В представляет собой ион переходного металла из d-элементов Периодической таблицы элементов или их смеси, х варьируется в диапазоне от 0 до 1, а д представляет собой отклонение от стехиометрического состава, получающегося в результате замещения ионов металлов А ионами металлов М.

18. Способ по п.17, где имеет место, по меньшей мере, одно из следующего: (i) А представляет собой, по меньшей мере, один лантаноид из f-элементов, (ii) М представляет собой, по меньшей мере, один металл из группы 2А Периодической таблицы элементов и (iii) В представляет собой Ti, V, Cr, Mn, Fe, Со, Ni, Cu, Zn или их смеси.

19. Способ по п.17, где х находится в диапазоне от 0,2 до 1, и имеет место, по меньшей мере, одно из следующего: (i) А представляет собой La, Y, Sm или их смеси, (ii) М представляет собой Sr, Са, Ва или их смеси и (iii) В представляет собой V, Fe, Ni, Cu или их смеси.

20. Способ по п.1, где материал селективного сорбента кислорода включает керамические вещества, выбираемые из группы, состоящей из Bi2O3, ZrO2, СеО2, ThO2, HfO2 и их смесей, при этом керамическое вещество допируют, используя, по меньшей мере, одного представителя, выбираемого из СаО, оксидов редкоземельных металлов и смесей СаО и оксидов редкоземельных металлов.

21. Способ по п.20, где керамическое вещество допируют, используя оксид редкоземельного металла, выбираемый из группы, состоящей из Y2O3, Nb2O3, Sm2O3, Gd2O3 и их смесей.

22. Способ по п.1, где селективный сорбент кислорода включает браунмиллеритовые оксиды.

23. Способ по п.1, где селективный сорбент кислорода обрабатывают веществом, которое промотирует реализацию свойств адсорбирования материалом кислорода.

24. Способ по п.23, где вещество промотора включает переходные металлы из групп lb и 8 Периодической таблицы элементов.

25. Способ по п.23, где вещество промотора выбирают из группы, состоящей из Cu, Ag, Fe, Ni, Rh, Pt или их смесей.

26. Способ по п.1, где способ включает дополнительную стадию извлечения диоксида углерода из отходящего газа, содержащего диоксид углерода.

27. Способ по п.1, где способ включает дополнительную стадию получения водяного пара в результате использования поверхностей теплообмена в реакторе сжигания и, по меньшей мере, в одном устройстве, выбираемом из реактора адсорбирования, первого канала для отходящего газа и второго канала для отходящего газа.

28. Способ по п.1, где способ включает дополнительную стадию нагревания первого псевдоожижающего газа теплом, рекуперированным из отходящего газа, обедненного кислородом.

29. Способ по п.1, где способ включает дополнительную стадию нагревания второго псевдоожижающего газа теплом, рекуперированным из отходящего газа, содержащего диоксид углерода.

| Установка для сушки сыпучих материалов | 1981 |

|

SU1044924A1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| US 5755840 А, 26.05.1998 | |||

| Топка с псевдоожиженным слоем | 1979 |

|

SU840568A1 |

Авторы

Даты

2011-11-10—Публикация

2008-06-12—Подача