Изобретение относится к клапану радиатора, содержащему корпус, запирающий элемент, имеющий головку и основную часть, и толкатель, проходящий через сальник и прилегающий к головке, входящей в канал корпуса, в который также входит толкатель.

В таком клапане, например, из-за появления протечек и износа сальника после некоторого количества перемещений толкателя время от времени может возникать необходимость в замене сальника. Для предотвращения выпуска относительно большого количества воды из нагревательного контура при такой замене в клапане радиатора, разработанном автором настоящего изобретения, в круговой канавке головки расположено уплотнение, диаметр которого больше диаметра канала корпуса. При отвинчивании сальника это уплотнение под действием пружины, действующей на запирающий элемент в направлении открытия, а также, если это необходимо, под действием давления нагревательной жидкости упирается в торец корпуса, окружающий канал корпуса, и таким образом герметизирует этот канал. При привинчивании нового сальника головка снова вжимается внутрь, и уплотнение отходит от торца корпуса. Однако в этом случае уплотнительную функцию уже выполняет сальник.

Такая дополнительная уплотнительная функция головки во многих случаях показала себя эффективно. Однако изготовление запирающего элемента такой конструкции имеет относительные трудности. Во-первых, головка должна быть обработана для создания посадочного и опорного места для уплотнения, а, во-вторых, уплотнение должно быть установлено на головке при сборке.

В патенте Германии N 3308070 С2, кл.Р240 19/10, 08.03.1983 г., описан клапан радиатора, содержащий корпус, запирающий элемент, имеющий головку и основную часть, и толкатель, проходящий через сальник и прилегающий к головке, входящей в канал корпуса, в который также входит толкатель. Однако в этом клапане уплотнение, предотвращающее протечки нагревательной жидкости при замене сальника, имеет довольно сложную конструкцию, и его изготовление также довольно сложно.

Задачей настоящего изобретения является создание клапана радиатора, изготовление которого упрощено по сравнению с известными клапанами.

Решение поставленной задачи обеспечено созданием клапана радиатора, содержащего корпус, запирающий элемент, имеющий головку и основную часть, и толкатель, проходящий через сальник и прилегающий к головке, входящей в канал корпуса, в который также входит толкатель, при этом головка имеет конусообразную часть с диаметром основания, превышающим диаметр канала корпуса.

Наличие у головки конусообразной части с диаметром основания, превышающим диаметр канала корпуса, позволяет исключить из конструкции клапана уплотнение, предназначенное для предотвращения выхода нагревательной жидкости при замене сальника. Напротив, эту функцию теперь выполняет сама головка. При отжатии запирающего элемента от седла клапана конусообразная часть упирается в кромку канала корпуса и образует в этом месте уплотнение. Поскольку уплотнение уже создается не двухмерным взаимодействием уплотнения с торцом, также снижен риск появления протечек в результате каких-либо отклонений. Напротив, конусообразная часть головки с необходимым давлением прижата по всей ее окружности к осевой кромке канала корпуса. Таким образом, кромка сопряжена с поверхностью. Поскольку материал головки во многих случаях несколько мягче материала корпуса, последний может при необходимости слегка вонзаться в головку, в результате чего получено прекрасное уплотнение. Уплотнение образуется также в случаях, когда край канала корпуса не только заострен, но и скошен или слегка закруглен. Даже при этом относительные поверхностные давления, возникающие между корпусом и головкой, достаточно велики для обеспечения удовлетворительного уплотнения. Однако уплотнительный эффект также обеспечен, когда материал головки такой же твердый или даже тверже, чем материал корпуса. Кроме того, такая конструкция имеет следующее преимущество: поскольку уплотнение выполнено уже не в виде отдельной детали, при поломке отсутствует возможность его вымывания выходящей жидкостью, которое может ухудшить работоспособность клапана радиатора. Такая ситуация иногда возникает при большом перепаде давлений. А так как в данном случае уплотнение не является отдельной деталью, такая проблема отсутствует, так что уплотнение не может выйти из клапана.

Конусообразная часть может проходить до основной части. При этом при удалении и установке сальника конусообразная часть головки не только выполняет действительную функцию уплотнения, но также передает основной части усилия, прикладываемые толкателем к запирающему элементу. В результате этого относительно легко, с одной стороны, получить относительно большой диаметр запирающего элемента и связанного с ним клапана, и, с другой стороны, предотвратить возникновение в большом количестве моментов между головкой и основной частью. Следовательно, обеспечена относительно стабильная запирающая характеристика клапана радиатора.

Головка и основная часть могут быть выполнены в виде одной детали, что облегчает сборку, так как необходимо установить только одну деталь. Они также могут быть выполнены вместе в виде детали, отлитой в форме под давлением методом впрыска, при этом изготовление клапана может быть весьма существенно упрощено. Впоследствии требуется лишь незначительная последующая обработка запирающего элемента, а во многих случаях ее можно полностью исключить.

Основная часть может иметь уплотнительную зону, в которой находится уплотнительное кольцо, расположенное вблизи седла клапана. Только в этом месте необходимо обеспечить уплотнительную функцию. Следовательно, уплотнительный материал может быть ограничен кольцевым участком в зоне уплотнения. Остальные части запирающего элемента могут быть изготовлены из других материалов, в частности более твердых и имеющих большую устойчивость к деформации. В этом случае уже отсутствует необходимость в изготовлении всего запирающего элемента из уплотнительного материала или в покрытии им этого элемента.

Уплотнительное кольцо может быть вставлено в канавку на периферии основной части и поддерживаться со своей задней стороны. Канавка удерживает на месте уплотнительное кольцо, а основная часть в то же самое время служит опорой для его задней стороны, а именно стороны, удаленной от седла клапана, так что необходимые усилия запирания могут передаваться уплотнительному кольцу.

Канал корпуса предпочтительно может быть продолжен отверстием, ограниченным цилиндрической стенкой, а конусообразная часть на своей внешней стороне может иметь несколько выступов с направляющими поверхностями, направленными параллельно этой цилиндрической стенке. В этом практическом варианте выполнения запирающий элемент может быть отцентрован по отношению к каналу корпуса, в который входит цилиндрический конец головки. Это обстоятельство упрощает сборку, поскольку запирающий элемент автоматически выставлен в правильное расположение по оси без дополнительных мероприятий. Из-за наличия одних только выступов трение между запирающим элементом и корпусом может быть низким. Это обеспечивает высокую надежность клапана в сочетании с минимальной конструктивной сложностью. Но, конечно, количество выступов должно быть определенным, и предпочтительно применение по меньшей мере трех выступов. Конструкция с четырьмя выступами также хорошо себя показала.

Переходный участок между каналом корпуса и отверстием выполнен в виде конической оболочки, причем выступы над направляющей поверхностью соответствующим образом наклонены. Следовательно, поверхность, которой выступы могут крепиться к конусообразной части, увеличена. Таким образом, конструкция конусообразной части с выступами становится более стабильной.

Конусообразная часть внутри может иметь несколько направляющих пальцев, направленных радиально внутрь и оставляющих свободным центральное пространство, в которое входит направляющий стержень, встроенный в корпус. В предпочтительном варианте выполнения направляющий стержень выполнен цилиндрическим и расположен в корпусе неподвижно. Однако это не означает, что стержень является частью корпуса. Возможно также закрепление направляющего стержня в корпусе дополнительными средствами. При такой конструкции положение запирающего элемента в корпусе дополнительно стабилизировано. С одной стороны, это обстоятельство обеспечивает более точное направление перемещения запирающего элемента по отношению к седлу клапана. Тем не менее, в данном случае по меньшей мере в той же степени важно, что дополнительная уплотнительная функция конусообразной части обеспечена с большой надежностью, так как направляющий стержень обеспечивает соответствующую направленность перемещения. Направляющие пальцы могут быть выполнены в форме пластины, а именно в форме треугольников, при необходимости с выступами для увеличения стабильности запирающего элемента на направляющем кольце. Такая направленность перемещения обеспечивается в осевом направлении всегда на определенном продольном протяжении. В этом случае особенно предпочтительным для направляющего стержня является выполнение им функции опоры для нажимной пружины, отжимающей запирающий элемент в сторону сальника. Пружина поддерживается направляющими пальцами запирающего элемента, и, следовательно, предотвращена возможность ее выхода в поперечном направлении, что в основном касается сборки. При работе пружина не должна касаться направляющих пальцев, во всяком случае по всей их длине, а только в конце. При удалении сальника пружина отжимает конусообразную часть непосредственно к корпусу.

Ниже изобретение описано со ссылками на предпочтительные примерные варианты выполнения и на чертежи, на которых:

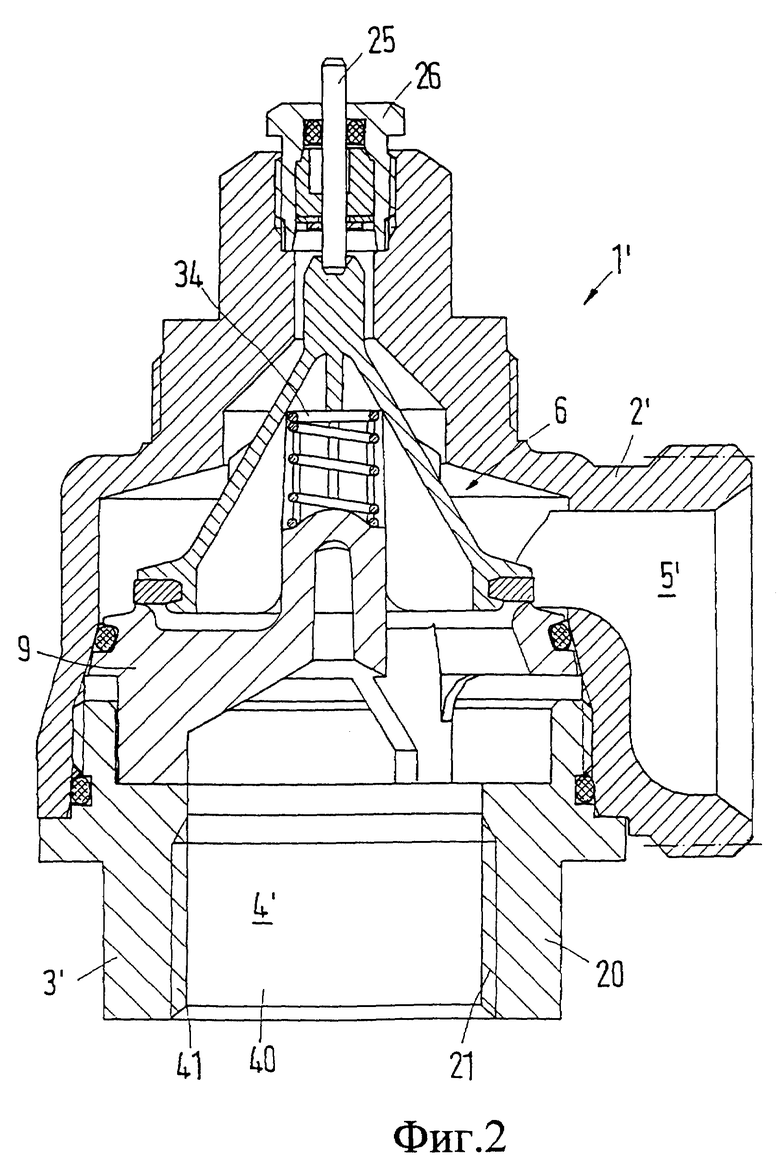

фиг.1 изображает первый вариант выполнения клапана радиатора и

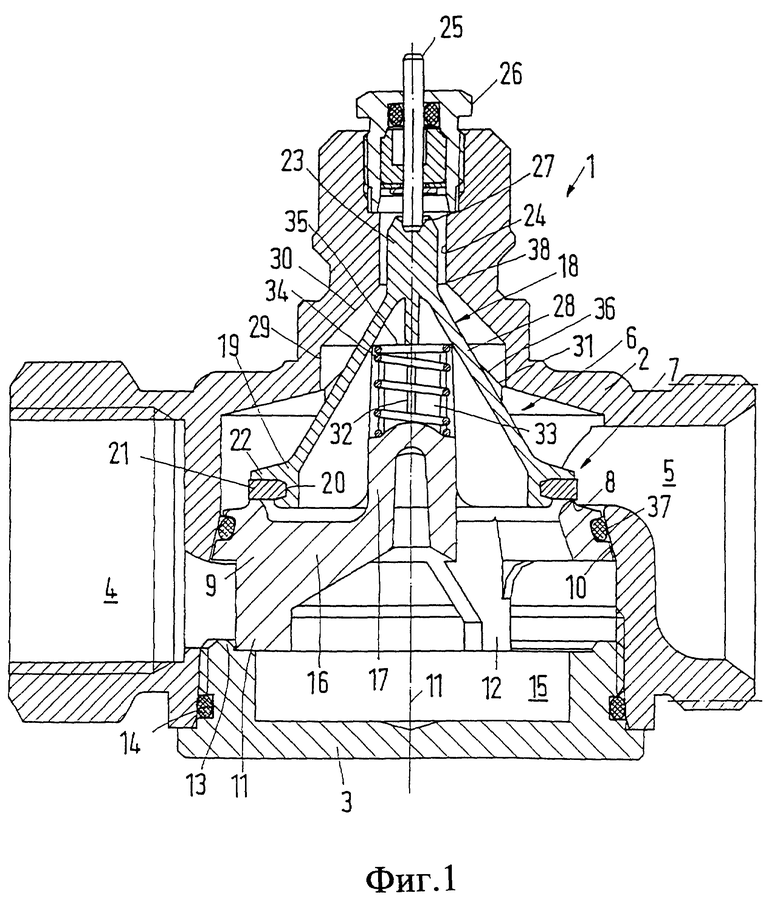

фиг. 2 изображает второй вариант выполнения клапана радиатора в виде углового клапана.

Клапан 1 радиатора содержит корпус, образованный основной частью 2 и крышкой 3. Часть 2 корпуса снабжена впускным 4 и выпускным 5 патрубками. Траектория потока между этими патрубками 4 и 5 может быть перекрыта при взаимодействии уплотнительной зоны 7 запирающего элемента 6 с седлом 8 клапана.

Седло 8 расположено на втулке 9, которая выполнена отдельно от части 2 корпуса и крышки 3 и зажата между ними. Для этого часть 2 корпуса снабжена круговой стенкой 10, которая наклонена по отношению к центральной оси 11, а именно по отношению к направлению перемещения элемента 6, и, следовательно, образует продольный участок конической оболочки. Втулка 9 расположена вблизи этой стенки 10, а между ними находится уплотнительное кольцо 37.

Втулка имеет несколько ножек 12, в данном случае три, которыми она стоит на крышке 3. Между ножками 12 остается пространство, достаточное для проникновения воды во внутреннюю часть втулки 9 без существенного сопротивления. Ножки 12 могут также служить в качестве направляющих средств. Крышка 3 имеет круговой выступ 13, радиально направляющий ножки 12. Даже при возможности некоторой свободы перемещения эта конструкция обеспечивает размещение втулки 9 в клапане 1 при его сборке с относительно большой точностью.

Кроме того, втулка 9 снабжена удерживающими кронштейнами 16, проходящими радиально внутрь. В данном случае эти кронштейны 16 образованы продолжением ножек 12 радиально внутрь и вверх. В центре кронштейны 16 поддерживают направляющий стержень 17, который, таким образом, проходит через седло 8. Кронштейны 16 расположены в виде звезды, так что между ними остается отверстие, достаточно большое для прохода воды. Стержень 17 проходит на заданную длину в направлении оси 11.

Элемент 6 направленно перемещается по стержню 17.

Элемент 6 содержит головку 18 и основную часть 19, на которой расположена зона 7. Для этого основная часть имеет круговую канавку 20, в которую вставлено уплотнительное кольцо 21. Стороной, удаленной от седла 8, кольцо 21 опирается на круговую стенку 22. С одной стороны, кольцо 21 служит в качестве уплотнения, а, с другой стороны, его наличие очень удобно для компенсации отклонений, возможных при изготовлении различных деталей.

При использовании клапана при относительно высоких давлениях целесообразно более плотное крепление кольца 21 на элементе 6. Этого можно достичь, например, вулканизированием кольца 21 в запирающий элемент или заливкой усиливающего элемента в это кольцо. И наконец, в стенке 22 также могут быть сквозные отверстия, через которые могут проходить соответствующие выступы кольца 21. При формовании кольца 21 за одно целое с элементом 6 оно может иметь участки на обеих сторонах стенки 22.

Головка 18 цилиндрической частью 23 входит в канал 24 корпуса. Толкатель 25, который направленно перемещается через сальник 26, также входит в этот канал 24. Элемент 6 своей частью 23 или, точнее, выемкой 27 на своей торцевой поверхности расположен вблизи толкателя 25. При работе регулирование толкателя осуществляется головкой терморегулятора радиатора или другим рабочим элементом известным способом, в подробном объяснении которого нет необходимости.

Диаметр части 23 меньше диаметра канала 24. Однако, за пределами канала 24 головка 18 конусообразно расширена. Образованная таким образом конусообразная часть 28 имеет больший диаметр, чем канал 24, и соединяет головку с частью 19, так что весь элемент 6 выполнен в виде конусообразной части 28 или конуса с цилиндрическим удлиненным концом 23 на вершине и круговой кромкой снизу, образующей часть 19.

Канал 24 расширен в сторону отверстия 29, причем переходный участок образован конической оболочкой 30. На внешней стороне части 28 расположены несколько выступов 31, которые разнесены в круговом направлении и внешняя стенка которых проходит параллельно внешней стенке отверстия 29, то есть параллельно оси 11. Эти выступы 31 совместно со стенкой отверстия 29 обеспечивают определенное направление элементу 6 по мере его перемещения параллельно оси 11, что, помимо прочего, облегчает сборку. Как правило, центральная установка элемента 6 в канале 24 возможна без каких-либо дополнительных мер. Выступы 31 на своей верхней части имеют скосы 36, которые входят в пространство, ограниченное оболочкой 30. Таким образом, с одной стороны, обеспечена относительно большая площадь контакта между выступами 31 и стенкой части 28, а, с другой стороны, перемещение элемента 6 параллельно оси 11 ограничено этими выступами незначительно.

Внутри части 28 расположены несколько направляющих пальцев 32, выполненных в виде пластин, проходящих радиально внутрь и оставляющих свободное пространство 33, в котором расположен стержень 17. Следовательно, пальцы 32 радиально поддерживают элемент 6 на стержне 17 и обеспечивают таким образом только перемещение в осевом направлении и, теоретически, поворот этого элемента по отношению к седлу 8.

В отверстии 33 также расположена нажимная пружина 34, сжатая между стержнем 17 и элементом 6 или, более точно, образованной на нем опорной поверхностью 35. Для улучшения центровки пружины 34 на стержне 17 последний может быть снабжен не показанным на чертеже осевым направляющим выступом, который проходит в пружину 34 и диаметр которого соответствует ее внутреннему диаметру.

Втулка 9 и элемент 6 могут быть изготовлены в виде деталей, отлитых в форме под давлением методом впрыска из пластмассы, которая в этом случае может быть выбрана с учетом того, что она должна быть мягче материала части 2 корпуса или крышки 3, но тем не менее должна иметь необходимую жесткость и стабильность размеров. Реальную функцию уплотнения в зоне 7 запирания обеспечивает вставленное кольцо 21.

Изготовление такого клапана не вызывает затруднений и может состоять из нескольких этапов.

Элемент 6, пружину 34 и втулку 9 просто поочередно вставляют в часть 2 корпуса. Затем можно привинтить крышку 3, проложив уплотнение 14, например кольцо круглого сечения. При этом необходимо только предварительно установить кольцо 21 на элемент 6, а кольцо 37 - на втулку 9. В остальном центровка деталей происходит автоматически благодаря тому, что запирающий элемент входит своей частью 23 в канал 24. Пружину 34 вставляют в отверстие 33 между пальцами 32. Стержень 17 втулки 9, которая в то же время отцентрована по стенке 10, также затем входит в это отверстие 33. Окончательно надлежащее расположение обеспечивают завинчиванием крышки 3. И наконец, сборку клапана 1 завершают привинчиванием сальника 26.

Кроме того, такая конструкция имеет дополнительные преимущества. При отвинчивании сальника с уже установленного клапана пружина 34 отжимает элемент 6 от седла 8 до тех пор, пока часть 28 не упрется во внутреннюю осевую кромку канала 24. В этом месте возникает кромка 38, образующая со стенкой части 28 хорошее уплотнение. При необходимости кромка 38 может слегка вонзиться в материал части 28. В этом случае отсутствует необходимость в дополнительных уплотнениях, что, с одной стороны, упрощает конструкцию, а, с другой стороны, повышает надежность работы.

Более того, в данном случае большим преимуществом является возможность лучшей центровки и соосности элемента 6 с седлом 8. Фактически запирающий элемент удерживается точно в том месте, в котором действуют силы протекающей жидкости, воздействующей на этот элемент. В обычных клапанах запирающий элемент удерживается на определенном расстоянии от седла клапана, так что в этом случае на этот элемент могут воздействовать моменты, которые при неблагоприятных условиях могут привести к возникновению вибрации и, следовательно, шума в клапане. Усовершенствованный способ сборки, следовательно, обеспечивает в то же время лучшие рабочие характеристики. Направленности перемещения способствуют также выступы 31, взаимодействующие с отверстием 29. При сборке, а также при работе эта относительно простая мера обеспечивает возможность удержания элемента 6 с его уплотнительным кольцом 21 фактически всегда параллельно седлу 8.

В зоне расположения сальника 26 на внешней стороне части 2 корпуса предусмотрено удерживающее приспособление для рабочего элемента, например для головки терморегулятора (не показана). Поскольку при сборке крышку 3 поворачивают, удерживающее приспособление сохраняет свое заданное соосное положение, так что всегда возможна установка рабочего элемента с правильной ориентацией. Достижения такого эффекта легко можно добиться при сборке клапана снизу.

На фиг.2 показан модифицированный вариант клапана 1' радиатора внутренние детали которого имеют такую же конструкцию, как в варианте выполнения, погазанном на фиг.1. Для описания этой простой конструкции только основные детали снабжены номерами позиций, а именно запирающий элемент 6, пружина 34 и втулка 9.

В данном случае форма основной части 2' корпуса и крышки 3' изменена. Клапан 1', показанный на фиг.2, выполнен в виде углового клапана, то есть впускной 4' и выпускной 5' патрубки уже не находятся на одной линии, как в варианте выполнения, показанном на фиг.1, а наоборот, расположены по углом 90o друг к другу.

Для получения такой конструкции простыми средствами крышка корпуса снабженга отверстием 40 с внутренней резьбой 41, куда может быть прикреплено соответствующее впускное приспособление для нагревательной жидкости. Конечно, возможны другие способы соединения кроме резьбы 21.

Кроме впускных и выпускных патрубков 4, 4', 5, 5' обе основных части 2, 2' корпуса имеют лищь цилиндрические или конические камеры, диаметр которых увеличивается в наружном направлении. Выполнение этих отверстий или каналов возможно с применением относительно простых инструментов.

В клапане 1, изображенном на фиг.1, также возможно использование крышки 3', показанной на фиг.2. В этом случае клапан является трехходовым.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛАПАН РАДИАТОРА | 1997 |

|

RU2137048C1 |

| КЛАПАН РАДИАТОРА | 1997 |

|

RU2142100C1 |

| КЛАПАН, В ЧАСТНОСТИ КЛАПАН ДЛЯ РАДИАТОРОВ | 2005 |

|

RU2312264C2 |

| Клапан, в частности клапан теплообменника | 2016 |

|

RU2656069C1 |

| КЛАПАН РАДИАТОРА И ПРИСПОСОБЛЕНИЯ ДЛЯ УПЛОТНЕНИЯ КЛАПАНОВ РАДИАТОРА | 1997 |

|

RU2177097C2 |

| КЛАПАН РАДИАТОРА | 2004 |

|

RU2296905C2 |

| ВСТАВНОЙ КЛАПАН | 2001 |

|

RU2201545C2 |

| КЛАПАН, В ЧАСТНОСТИ КЛАПАН РАДИАТОРА | 2001 |

|

RU2197666C2 |

| Клапан, в частности клапан теплообменника | 2016 |

|

RU2665086C2 |

| РАДИАТОРНЫЙ КЛАПАН | 2012 |

|

RU2498134C2 |

Изобретение относится к трубопроводной арматуре. Клапан радиатора содержит корпус, запирающий элемент, имеющий головку и основную часть, толкатель, проходящий через сальник и прилегающий к головке, входящей в канал корпуса, в который также входит толкатель. Техническим результатом изобретения является уменьшение стоимости изготовления такого клапана и, с другой стороны, сохранение уплотнения при замене сальника. Для этого головка имеет конусообразную часть с диаметром основания, превышающим диаметр канала корпуса. 9 з.п. ф-лы, 2 ил.

| DE 3308070 A1, 08.03.83 | |||

| Герметичный запорный вентиль | 1991 |

|

SU1831621A3 |

| Клапан | 1989 |

|

SU1721351A1 |

| Клапан | 1989 |

|

SU1687980A1 |

| ВЕНТИЛЬ | 0 |

|

SU361343A1 |

Авторы

Даты

1999-11-27—Публикация

1997-11-14—Подача