Изобретение относится к клапану радиатора, включающему корпус, запорный элемент, установленный с возможностью перемещения в осевом направлении в сторону седла клапана или в противоположную от него сторону, и толкатель, установленный с возможностью осевого перемещения и выведенный наружу через отверстие в корпусе, уплотненное посредством уплотнения, установленного в корпусе и охватывающего толкатель.

Подобные клапаны радиатора должны управляться снаружи, например, посредством термостатического элемента или другого элемента управления. Для этого толкатель выполнен с возможностью его перемещения снаружи. Толкатель жестко соединен с запорным элементом или прилегает к нему. Обычно запорный элемент подпружинен в направлении открытия.

Слабым местом конструкции часто является отверстие, через которое толкатель выступает из корпуса. При повреждении уплотнения вода через это отверстие протекает наружу. Поэтому часто это уплотнение делают двойным, например устанавливают между толкателем и корпусом одно за другим два уплотнительных кольца круглого сечения. При повреждении одного из уплотнений останется второе, которое все же будет предотвращать утечку воды. В документе US 3797805 А (кл. F 16 K 41/04, 19.03.1974) описан клапан радиатора, включающий корпус, запорный элемент, установленный с возможностью перемещения в осевом направлении в сторону седла клапана или в противоположную от него сторону, толкатель, установленный с возможностью осевого перемещения и выведенный наружу через отверстие в корпусе, уплотненное посредством уплотнения, установленного в корпусе и охватывающего толкатель, и уплотняющую камеру, выполненную снаружи корпуса и окружающую толкатель. При изготовлении клапана в уплотняющую камеру устанавливают дополнительное уплотнение и держатель уплотнения, а наружную кромку стенки уплотняющей камеры завальцовывают для фиксации держателя уплотнения. Дополнительное уплотнение выполнено из материала, увеличивающего свой объем при намокании. Поэтому, если уплотнение, установленное в корпусе, начинает протекать, дополнительное уплотнение увеличивается в объеме и плотно прижимается к толкателю и стенке уплотняющей камеры, надежно герметизируя канал утечки.

Однако установка двух уплотнений удорожает конструкцию, увеличивая расходы на производство. Если же, наоборот, установить лишь одно уплотнительное кольцо, его нужно расположить так, чтобы его было удобно заменить. Но это также требует проведения мероприятий, которые удорожают производство клапана. Кроме того, замена уплотнительного кольца также является весьма дорогостоящей операцией и ее следует избегать. Кроме того, необходимо обеспечить доступ снаружи к сменному уплотнительному кольцу. Однако в этом случае трудно обеспечить непроницаемость конструкции клапана простым способом.

Задачей настоящего изобретения является создание несложного в изготовлении клапана, который создавал бы меньше проблем в случае протечки.

В клапане радиатора, упомянутом во вводном предложении, эта задача решена тем, что снаружи корпуса выполнена уплотняющая камера, которая окружает толкатель и в которой может быть размещено дополнительное уплотнение, а корпус имеет выступ, обеспечивающий крепление держателя уплотнения.

Когда клапан начинает протекать, например когда вода проходит за толкатель, можно без затруднения установить дополнительное уплотнение. Это обеспечено двумя средствами, обеспечивающими быструю и удобную установку этого дополнительного уплотнения. Во-первых, имеется уплотняющая камера, в которой можно установить уплотнение. Уплотняющая камера обеспечивает правильность установки дополнительного уплотнения. Во-вторых, корпус устроен так, что он позволяет закрепить в нем держатель уплотнения. Держатель уплотнения удерживает на месте дополнительное уплотнение и противостоит воздействию выдавливаемой жидкости. Таким образом, изобретение позволяет использовать относительно простой клапан радиатора с единственным внутренним уплотнительным кольцом. Во многих случаях это уплотнительное кольцо будет оставаться исправным в течение всего срока службы клапана. Если же оно начинает протекать, клапан можно уплотнить снаружи, для чего не потребуется никаких сборочно-разборочных операций. Клапан может оставаться на радиаторе. Таким образом, имеет место экономия расходов на производство, поскольку требуется лишь одно уплотнительное кольцо. Клапаны, остающиеся непроницаемыми, не потребуют никаких дальнейших мер. Дополнительных расходов потребуют только те клапаны, в которых будет обнаружена протечка, поэтому статистически рассчитанные общие расходы снизятся. Следует признать, что и новое уплотнительное кольцо может дать протечку. Однако, к нему имеется доступ снаружи, что позволяет его заменить.

В предпочтительном варианте имеется корпусная вставка, которая расположена во внешнем корпусе и выходит из него наружу и выступающая часть которой и служит указанным выступом. Этим обеспечивается лучший доступ к месту установки дополнительного уплотнения. Если держатель уплотнения должен устанавливаться не с той стороны, с которой устанавливается уплотнение, а под углом 90o, установка дополнительного уплотнения в корпусную вставку также способствует креплению держателя уплотнения, поскольку корпусная вставка имеет меньший диаметр, и ход держателя уплотнения в корпусе становится короче.

Предпочтительно выступ имеет поверхность, часть которой расположена перпендикулярно направлению оси. Таким образом, держатель уплотнения удерживается в корпусе благодаря форме сопрягаемых частей, и уплотнение не может быть выдавлено.

Предпочтительно держатель уплотнения выполнен с возможностью установки путем перемещения в одной плоскости, перпендикулярной оси. Таким образом, держатель уплотнения может быть перемещен непосредственно под поверхностью выступа, благодаря чему сразу после его фиксации имеет место устойчивое состояние.

Особенно предпочтительным является выполнение держателя уплотнения в виде штифтовых средств, выполненных с возможностью фиксации по меньшей мере в одном соответствующем отверстии указанного выступа корпуса. Установка штифтовых средств, т. е. по меньшей мере одного штифта перпендикулярно оси корпуса требует лишь небольших усилий. Таким образом осуществляется установка дополнительного уплотнения в корпусе. Для затруднения или предотвращения вытаскивания штифтовых средств они могут быть зазубрены или запрессованы в корпусе.

В этой связи особенно предпочтительным является выполнение штифтовых средств в виде U-образной штифтовой чеки. Тогда оба ее штифта могут вставляться одновременно. Благодаря U-образной форме штифты не могут пройти насквозь, так как в положении фиксации основание U-образной чеки упирается в корпус, чем предотвращается дальнейшее перемещение штифтов внутрь. Обычно для удержания на месте дополнительного уплотнения достаточно двух штифтов.

Предпочтительной является также установка между штифтовыми средствами и дополнительным уплотнением опорного диска. Таким образом, силы, действующие на уплотнение через держатель уплотнения, могут быть уравновешены.

Еще в одном варианте держатель уплотнения может быть выполнен в виде диска с радиальными выступами, причем указанный выступ имеет первый участок с первой выемкой, проходящей преимущественно в осевом направлении, и второй участок со второй выемкой, проходящей поперечно указанному второму участку и по меньшей мере частично закрытой в осевом направлении. Таким образом, выступы диска, имеющего в центре отверстие под толкатель, могут быть размещены в первой выемке и перемещены в осевом направлении в сторону уплотнения. После перемещения на такое расстояние, когда выступы оказываются ниже закрывающих средств, закрывающих вторую проточку, диск может быть повернут. Таким образом, диск оказывается закрепленным в корпусе при помощи своеобразного штыкового замка, что позволяет ему удерживать на месте дополнительное уплотнение. В этом случае преимуществом является то, что достаточно одного компонента и дополнительного опорного диска не требуется. В диске могут быть выполнены средства его поворота, например отверстия, позволяющие поворачивать диск в надавленном состоянии. Как и другие держатели уплотнения, диск отжат наружу благодаря упругости дополнительного уплотнения и таким образом закреплен в корпусе. Подобный вариант особенно выгоден, если доступ к клапану ограничен и возможен только в осевом направлении.

В третьем варианте держатель уплотнения может быть выполнен в виде кольца с частями, выполненными с возможностью пластической деформации в направлении радиально наружу. В этом случае корпус должен быть выполнен с соответствующей выемкой. Таким образом, кольцо может быть установлено в корпусе простым нажатием на дополнительное уплотнение. Фактически, это самый простой способ фиксации, для которого в этом случае также не требуется большого пространства, так как требуется лишь осевое перемещение.

В четвертом варианте держатель уплотнения может быть выполнен в виде упругого кольца. Для фиксации на кольцо нажимают сверху и его диаметр уменьшается, а после фиксации в выемке кольцо восстанавливает свою форму. В этом случае также необходим доступ к клапану только в осевом направлении. Возможно использование обычных деталей, имеющихся в продаже.

И, наконец, часть корпуса может быть выполнена упругой, и тогда держатель уплотнения может представлять собой простую пластину. Эта пластина фиксируется в осевом направлении, заходя за эластичные части корпуса.

Дополнительное уплотнение преимущественно зафиксировано на держателе уплотнения при помощи нетермостойкого адгезива. В этом случае установка упрощена, так как дополнительное уплотнение и держатель уплотнения могут быть перемещены в осевом направлении и зафиксированы как единая деталь. При эксплуатации, когда клапан нагревается, соединение между дополнительным уплотнением и держателем уплотнения разрушается.

Предпочтительно дополнительное уплотнение имеет форму уплотнительного кольца круглого сечения. Такие кольца могут устанавливаться на толкателе довольно плотно, и потому удобны для фиксации.

В предпочтительном варианте отверстие имеет на своем внешнем конце смазочную полость, открытую наружу. Эта полость может быть заполнена консистентной смазкой или другим смазочным веществом. Эта смазка может уже находиться в полости при фиксации дополнительного уплотнения. В этом случае смазка служит для смазывания толкателя и уменьшения сил трения между уплотнением и корпусом. Но особенно целесообразно заполнять эту полость смазкой первоначально или повторно при фиксации дополнительного уплотнения или непосредственно перед ней для облегчения перемещения толкателя по отношению к дополнительному уплотнению. В этом случае предотвращен чрезмерный рост рабочего усилия из-за фиксации дополнительного уплотнения.

Настоящее изобретение касается также приспособления для уплотнения клапана радиатора, в котором на первом ползуне, установленном с возможностью осевого перемещения, установлено дополнительное уплотнение.

Это приспособление обеспечивает уплотнение протекающего клапана при небольших затратах. Приспособление устанавливают на протекающий клапан. Приводят в действие первый ползун. Поскольку на этом ползуне, а именно, на его передней части, установлено дополнительное уплотнение, оно надевается на толкатель и размещается в уплотняющей камере.

В предпочтительном варианте на втором ползуне указанного приспособления, установленном с возможностью перемещения поперечно первому ползуну, имеются штифтовые средства. Первый ползун удерживает дополнительное уплотнение в клапане. Затем приводят в действие второй ползун, и штифтовые средства, например U-образная штифтовая чека, упомянутая выше, вставляется в корпус поперечно первому ползуну. Уплотнение оказывается запертым. Поскольку в том, чтобы внутрь клапана заходил второй ползун, нет необходимости, приспособление можно снять с клапана сразу после окончания этой операции. Весь сборочный узел вспомогательного уплотнения, а именно дополнительное уплотнение, держатель уплотнения и опорный диск, если он имеется, в указанном приспособлении могут быть установлены заранее. Это повышает удобство сборки, поскольку при этом зачастую используются мелкие детали. В требуемое положение они устанавливаются автоматически. Это особенно целесообразно, когда корпус имеет асимметричную форму, и указанное приспособление может быть установлено только в заранее определенном угловом положении.

Предпочтительно ширина первого ползуна в направлении, поперечном направлениям перемещения обоих ползунов, уменьшена. В этом случае посредством первого ползуна уплотнение может быть вдавлено в уплотняющую камеру и удержано в ней, а штифтовые средства могут быть вставлены за ним сбоку.

Полость для смазки преимущественно расположена на первом ползуне. Смазку подают в клапан после фиксации.

Второй ползун преимущественно выполнен в виде каретки, установленной на корпусе приспособления с возможностью снятия. В особенности, это позволяет устанавливать U-образную штифтовую чеку.

Приспособление преимущественно выполнено из пластмассы. Его производство сравнительно дешево и оно может быть выполнено одноразовым.

Настоящее изобретение описано ниже на основе чертежей предпочтительного варианта выполнения, на которых:

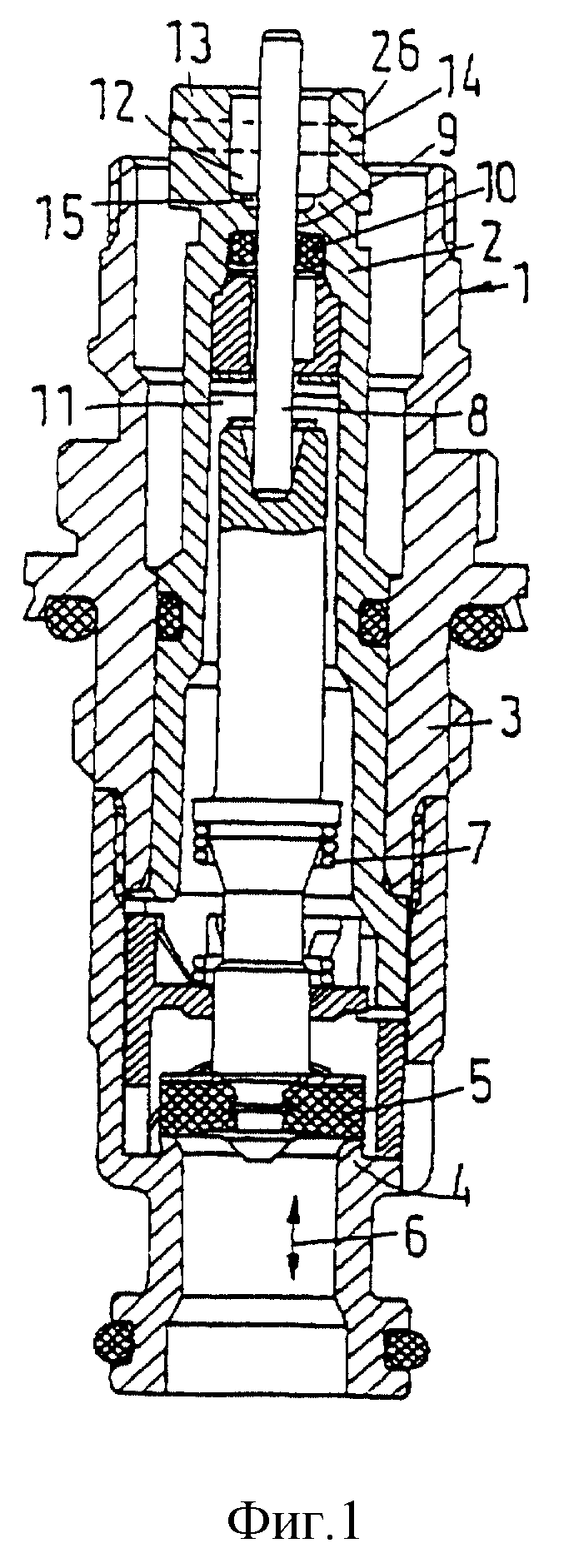

фиг. 1 изображает схематический разрез клапана радиатора;

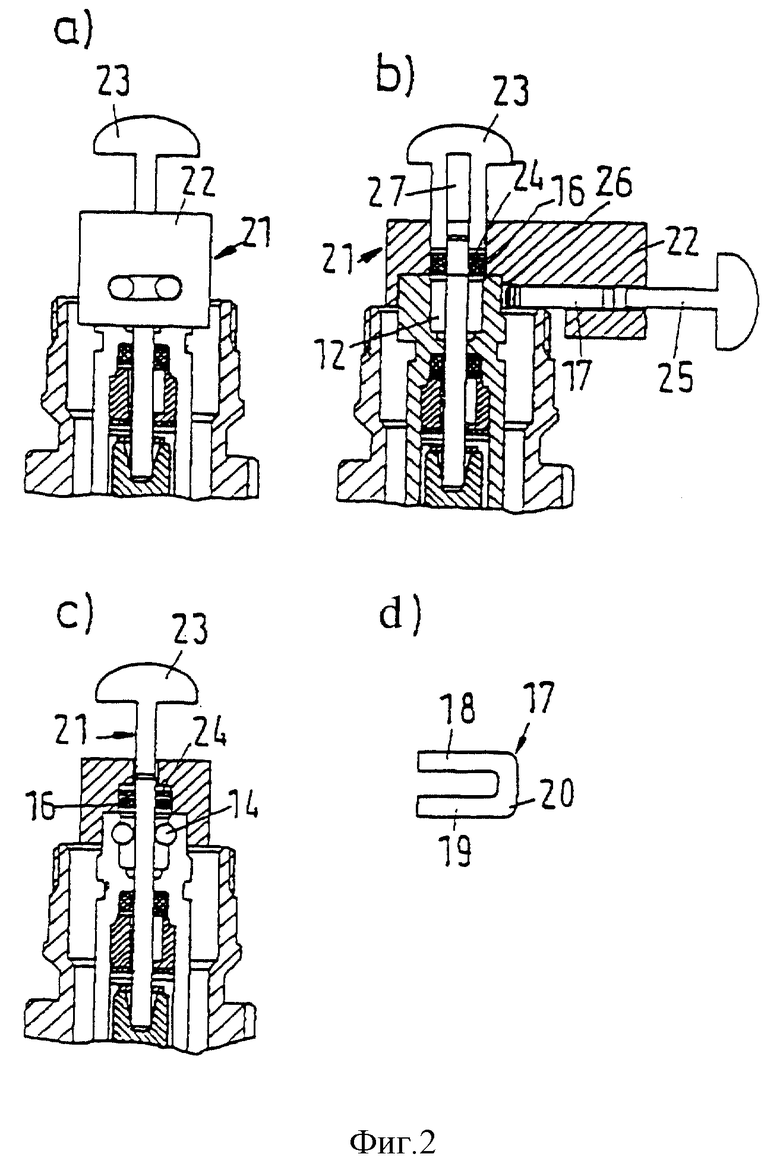

фиг. 2 схематически изображает с трех сторон с частичным разрезом части клапана радиатора с приспособлением для установки дополнительного уплотнения;

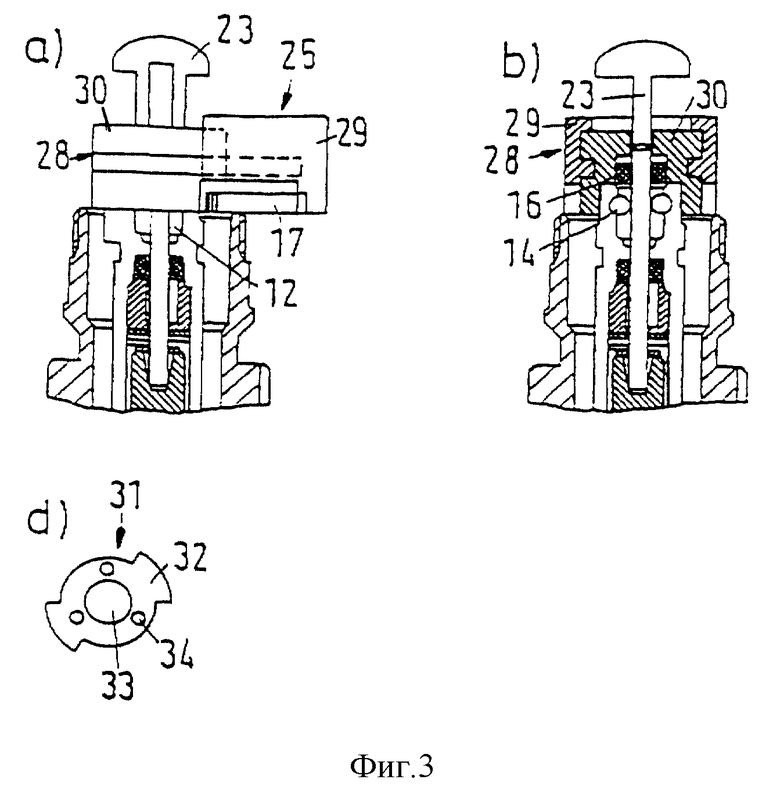

фиг. 3 изображает второй вариант выполнения приспособления;

фиг. 4 изображает третий вариант выполнения приспособления для фиксации дополнительного уплотнения;

фиг. 5 изображает четвертый вариант выполнения приспособления для фиксации дополнительного уплотнения;

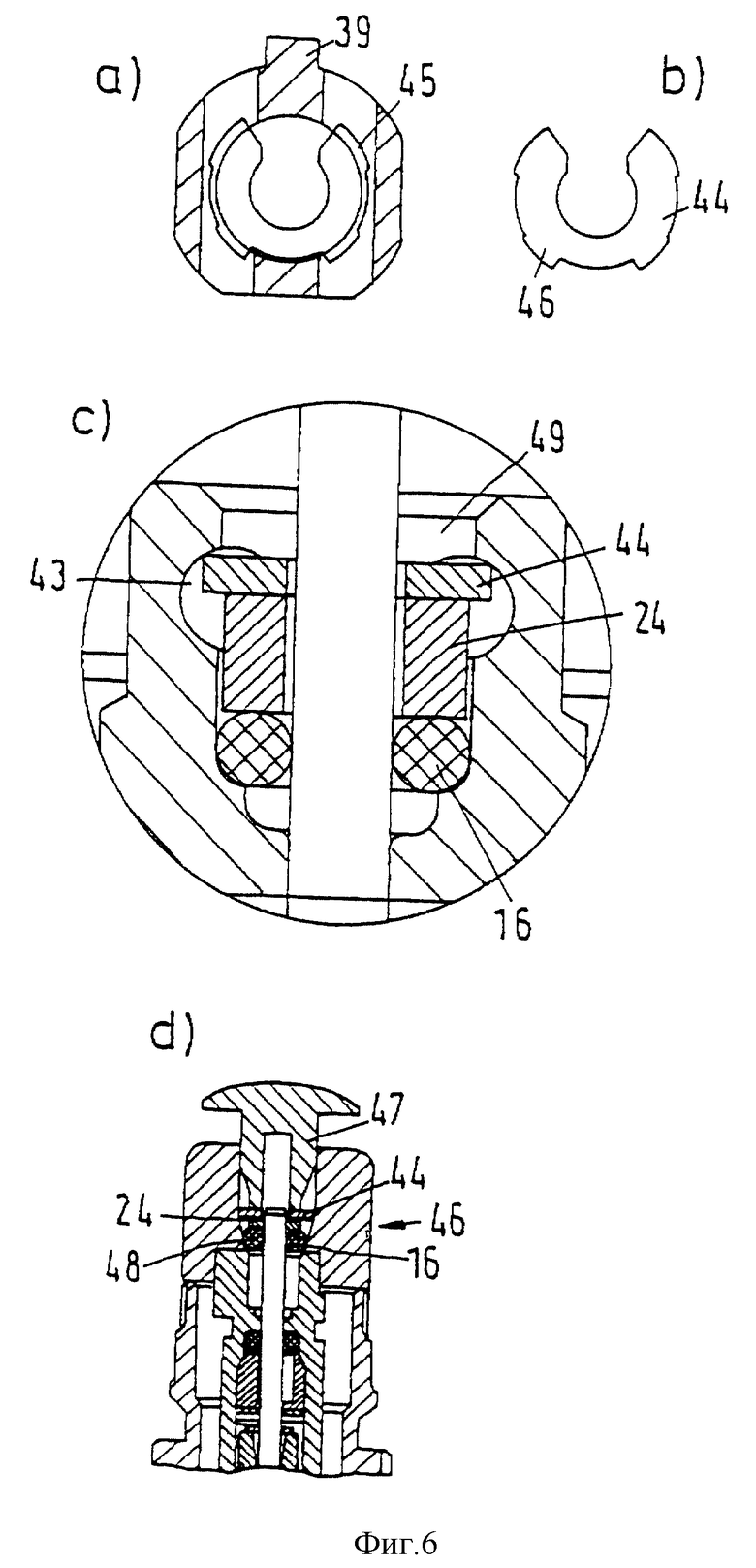

фиг. 6 изображает пятый вариант.

Клапан 1 радиатора имеет корпус с корпусной вставкой 2 и внешним корпусом 3. В корпусе установлены седло 4 клапана и запорный элемент 5, установленный с возможностью перемещения в осевом направлении 6 по направлению к седлу клапана или от него. Перемещение от седла клапана 4 осуществляется под действием пружины 7 сжатия, а к седлу клапана - в результате усилия толкателя 8, проходящего через отверстие 9 в корпусной вставке.

Отверстие 9 уплотнено уплотнительным кольцом 10 круглого сечения, установленного во внутренней полости 11 корпуса. Оно охватывает с уплотнением толкатель 8. Когда во внутренней полости 11 корпуса 2, 3 давление воды повышается, уплотнительное кольцо 10 прижимается к толкателю 8 и к стенке внутренней полости корпусной вставки 2, уплотняя при этом отверстие 9.

При работе после многочисленных перемещений толкателя 8 может произойти протечка, например в случае местного износа уплотнительного кольца 10. В этом случае вода или другая текучая среда-теплоноситель будет протекать наружу вдоль толкателя 8 через отверстие 9.

На этот случай в клапане 1 предусмотрены следующие меры.

В корпусной вставке 2 выполнена уплотняющая камера 12, окружающая толкатель 8. Камера 12 в свою очередь окружена корпусной вставкой 2. Для этого корпусная вставка имеет выступающую часть 13, выходящую наружу из внешнего корпуса 3. В выступающей части 13 выполнены отверстия 14. Их назначение объяснено ниже и проиллюстрировано фиг. 2 и 3.

Далее, между камерой 12 и отверстием 9 выполнена смазочная полость 15, в которой может быть размещена смазка, например консистентная. При перемещении толкателя 8 в осевом направлении 6 часть смазки прилипает к толкателю, в силу чего в уплотнительном кольце 10 наблюдается лишь минимальное трение.

Кроме того, толкатель 8 может управляться снаружи обычным путем, например от термостатического элемента управления.

Если клапан 1 начнет протекать, в уплотняющей камере 12 можно установить дополнительное уплотнение 16, для чего применяют приспособление 21, показанное на фиг. 2. Чтобы предотвратить выжимание указанного дополнительного уплотнения из уплотняющей камеры под действием осевых сил, как, например, сил трения, возникающих при перемещении толкателя или под давлением вытекающей воды, в отверстиях 14 может быть установлен держатель 17 уплотнения. Держатель 17 может быть выполнен в виде штифтовых средств, например в виде двух параллельных штифтов 18, 19, соединенных между собой основанием 20 с образованием U-образной конфигурации (фиг. 2d). Таким образом, держатель 17 выполнен в виде U-образной штифтовой чеки.

Поскольку обращение с относительно мелкими деталями, такими как дополнительное уплотнение 16 и держатель 17, может вызвать определенные трудности, особенно с учетом того, что клапан радиатора может быть горячим, изобретением предусмотрено использование приспособления 21 для установки указанных деталей. Приспособление 21 имеет корпус 22, в котором с возможностью осевого перемещения установлен первый ползун 23. На ползуне 23 установлено дополнительное уплотнение 16, при необходимости снабженное опорным кольцом 24. На нижнюю часть дополнительного уплотнения 16 может быть нанесена смазка (не показана), например небольшая порция консистентной смазки.

Кроме этого, в корпусе 22 с возможностью перемещения поперечно направлению перемещения первого ползуна 23 установлен второй ползун 25. На ползуне 25 установлен держатель 17. Когда говорится о том, что на ползуне 23 или 25 установлена какая-либо деталь, это означает, что указанная деталь расположена в корпусе 22 таким образом, что при перемещении ползуна 23 или 25 она перемещается и выталкивается из корпуса 22 в желаемом направлении.

Для обеспечения попадания штифтовой чеки, в виде которой выполнен держатель 17, в отверстия 14 на выступающей части 13 корпусной вставки 2 выполнена лыска, т.е. опорная поверхность 26, соответствующая аналогичной противоположной поверхности корпуса 22.

При сравнении фиг. 2a и 2c с фиг. 2b можно видеть, что первый ползун 23 имеет уменьшенную толщину в направлении, перпендикулярном направлению перемещения обоих ползунов 23, 25. В направлении перемещения второго ползуна 25 первый ползун 23, по меньшей мере, в части, входящей в корпус 22, имеет толщину, приблизительно равную диаметру камеры 12. Кроме того, в своей средней части он снабжен отверстием 27, которым он надевается на толкатель 8. В поперечном же направлении первый ползун 23 имеет меньшую толщину, так что он помещается между двумя штифтами держателя 17, выполненного в виде штифтовой чеки.

Исходя из вышеизложенного вставить дополнительное уплотнение в протекающий клапан весьма удобно. Корпус 22 приспособления 21 помещают на выступающую часть 13 корпусной вставки 2 и устанавливают при помощи опорной поверхности 26 в правильное угловое положение. Затем первый ползун 23 перемещают в осевом направлении. Он проталкивает дополнительное уплотнение 16 и опорный диск 24 в уплотняющую камеру 12, что также вызывает подачу консистентной смазки, если она имеется, в смазочную полость 15. Первый ползун удерживают в нажатом положении или он остается в нажатом положении благодаря силам трения. Затем приводят в действие второй ползун 25, проталкивающий держатель уплотнения, выполненный в виде штифтовой чеки, своими двумя штифтами 18, 19 в отверстия 14 до тех пор, пока основание 20 не упрется в выступающую часть 13 корпусной вставки 2. Глубина отверстий 14 в корпусной вставке 2 по меньшей мере такова, что держатель уплотнения, изображенный на фиг. 2b, зафиксирован в корпусной вставке 2 с правой и левой сторон камеры 12.

Этим обеспечивается весьма устойчивое положение дополнительного уплотнения 16 в камере 12. Кроме того, дополнительное уплотнение 16 не может быть вытеснено из уплотняющей камеры 12 при возникновении осевых усилий.

Приспособление 21 может быть снято с клапана 1 даже при нахождении ползунов 23, 25 в нажатом положении. Корпус 22 может быть выполнен из пластика, так что приспособление 21 в целом служит для одноразового использования.

На фиг. 3 показан еще один вариант выполнения изобретения с модифицированным приспособлением 28. Одинаковые детали обозначены теми же номерами позиций, как и на фиг. 1 и 2. По сравнению с вариантом, показанным на фиг. 2, изменение заключается в том, что второй ползун 25 выполнен в виде каретки 29, установленной с возможностью перемещения на корпусе 30 поперечно направлению перемещения первого ползуна 23. Держатель 17 уплотнения, находящийся в каретке 29, выполнен в виде штифтовой чеки. Работа осуществляется так же, как и в приспособлении 21 на фиг. 2. После установки первого ползуна 23 и выполнения его функции каретку 29 перемещают в направлении первого ползуна 23, в результате чего штифтовая чека может войти в отверстия 14 в качестве держателя 17.

Отверстия 14, а также штифты 18 и 19 не обязательно должны быть круглыми в поперечном сечении. Не обязательно также, чтобы форма поперечного сечения штифтов 18, 19 соответствовала форме поперечного сечения отверстий 14. Требуется лишь, чтобы штифты 18, 19 входили в отверстия 14, а их осевое перемещение было ограничено. В этом случае дополнительное уплотнение 16 может быть закреплено в уплотняющей камере 12 перемещением держателя 17 поперечно оси уплотняющей камеры 12.

На фиг. 4 показан еще один модифицированный вариант выполнения изобретения. Для его пояснения приведены сечения A-A на фиг. 4b и B-B на фиг. 4с; положение секущих плоскостей показано на фиг. 4а. Диск 31, имеющий по меньшей мере два радиальных выступа 32 (фиг. 4d), предназначен для удержания не показанного на чертеже дополнительного уплотнения в уплотняющей камере 12. В центре диска имеется отверстие 33, через которое проходит толкатель 8. В этом удерживающем кольце выполнено несколько отверстий 34, в которые может быть вставлено вращающее приспособление. Это же приспособление может быть использовано для проталкивания диска и дополнительного уплотнения вдоль оси корпусной вставки. При этом для облегчения установки дополнительное уплотнение может быть закреплено на диске 31 при помощи нетермостойкого адгезива. В процессе эксплуатации, когда клапан нагревается, адгезив разрушается, и диск становится независимым от дополнительного уплотнения, лишь удерживая его в радиальном направлении.

При сравнении фиг. 4b и 4d видно, что диск 31 входит в модифицированную корпусную вставку 35, которая для этого имеет такую же форму поперечного сечения, как и диск 31. Видно, что корпусная вставка 35 имеет вырезы 36 в виде выемок, проходящих в радиальном направлении, а именно по одной выемке на каждый выступ 32. Таким образом, диск 31 может быть вставлен в корпусную вставку 35 лишь в определенном угловом положении. Затем в этом положении его можно протолкнуть в направлении камеры 12. По достижении некоторой глубины вырезы 36 выходят во вторую часть 37, проходящую в осевом направлении и по меньшей мере частично закрытую в осевом направлении, например, частью 38 корпуса. Если при нахождении диска 31 на указанной глубине его повернуть, например, на 90o, выступы 32 попадут под часть 38 корпуса. Таким образом, диск 31 окажется закрепленным. В этом варианте можно не применять дополнительного опорного диска, так как уплотнительное кольцо опирается на диск 31.

Как видно из фиг. 4b и 4c, требуемое позиционирование приспособления может быть обеспечено благодаря выступу 39 на корпусной вставке 35.

Наконец, на фиг. 5 показан еще один вариант, в котором дополнительное уплотнение 16 удерживается держателем 40 уплотнения, части 41 выполнены с возможностью пластической деформации в направлении радиально наружу, причем опорное кольцо 24 служит шайбой. Для этого корпусная вставка 42 имеет соответствующие рельефные выемки 43. Таким образом, фиксация может быть выполнена простым перемещением дополнительного уплотнения 16, опорного кольца 24 и держателя уплотнения 40 вперед в осевом направлении до тех пор, пока упругие элементы 41 не захватятся за выемки 43.

На фиг. 6 показан еще один вариант, согласно которому держатель 44 уплотнения выполнен в виде упругого кольца. Фиг. 6a соответствует виду на фиг. 4c и из нее видно, что для удобства выполнены выемки 45, в которые могут входить выступы 46 упругого кольца 44. Для установки применяют приспособление 46, показанное на фиг. 6d, в котором упругое кольцо 44 установлено на толкателе 47. Опорное кольцо 24 и дополнительное уплотнение 16 также зафиксированы в приспособлении. Отверстие, в котором установлен толкатель 47 и стенки 48 которого имеют коническую форму или форму раструба, сужается в направлении клапана. Когда на толкатель 47 нажимают вниз, упругое кольцо 44 сжимается в радиальном направлении, что позволяет ему войти в отверстие 49 клапана. По достижении рельефных выемок 43 оно пластически деформируется радиально, и дополнительное уплотнение 16 оказывается застопоренным в клапане.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛАПАН РАДИАТОРА | 1997 |

|

RU2142100C1 |

| КЛАПАН РАДИАТОРА | 1997 |

|

RU2142081C1 |

| КЛАПАН РАДИАТОРА | 1997 |

|

RU2137048C1 |

| КЛАПАН РАДИАТОРА | 2004 |

|

RU2296905C2 |

| ТЕРМОСТАТИЧЕСКИЙ КЛАПАН ДЛЯ РАДИАТОРА | 1994 |

|

RU2112270C1 |

| ВЕНТИЛЬ, В ЧАСТНОСТИ ВЕНТИЛЬ РАДИАТОРА ОТОПЛЕНИЯ | 2001 |

|

RU2206005C1 |

| КЛАПАН, В ЧАСТНОСТИ КЛАПАН ДЛЯ РАДИАТОРОВ | 2005 |

|

RU2312264C2 |

| ВЕНТИЛЬ, В ЧАСТНОСТИ ВЕНТИЛЬ РАДИАТОРА ОТОПЛЕНИЯ | 2001 |

|

RU2209354C2 |

| КЛАПАН, В ЧАСТНОСТИ КЛАПАН РАДИАТОРА | 2001 |

|

RU2197666C2 |

| РАДИАТОРНЫЙ КЛАПАН | 2012 |

|

RU2498134C2 |

Изобретение предназначено для уплотнения клапана радиатора. Клапан включает корпус, запорный элемент, установленный с возможностью перемещения в осевом направлении в сторону седла клапана или в противоположную от него сторону, и толкатель, установленный с возможностью осевого перемещения и выведенный наружу через отверстие в корпусе, уплотненное посредством уплотнения, установленного в корпусе и охватывающего толкатель. Снаружи корпуса выполнена уплотняющая камера, которая окружает толкатель. Уплотняющая камера выполнена с возможностью размещения дополнительного уплотнения в случае протекания уплотнения, установленного в корпусе. Корпус имеет выступ, обеспечивающий крепление держателя дополнительного уплотнения. Имеется приспособление для уплотнения клапана радиатора, в котором указанное дополнительное уплотнение расположено на первом ползуне. Последний установлен с возможностью осевого перемещения. Изобретение обеспечивает простоту в изготовлении и возможность недорогого и несложного ремонта при протечке. 2 с. и 19 з.п. ф-лы, 6 ил.

| US 3797805 А, 19.03.1974 | |||

| ВЕНТИЛЬНАЯ ГОЛОВКА | 1991 |

|

RU2007644C1 |

| Сталь | 1981 |

|

SU1043180A1 |

| Самотормозящая муфта | 1987 |

|

SU1504399A1 |

| Грохот | 1984 |

|

SU1247103A1 |

| СПОСОБ УСИЛЕНИЯ СВАЙНОГО ФУНДАМЕНТА ОПОРЫ ЛИНИЙ ЭЛЕКТРОПЕРЕДАЧИ | 1996 |

|

RU2114249C1 |

| УСТРОЙСТВО ДЛЯ ТРЕНИРОВКИ МЫШЦ | 1995 |

|

RU2102094C1 |

| СН 608286 А5, 29.12.1978 | |||

| СН 579735 А5, 15.09.1976. | |||

Авторы

Даты

2001-12-20—Публикация

1997-10-29—Подача