Изобретение относится к теплоэнергетике и может быть использовано как в системах отопления и горячего водоснабжения, так и для нагрева жидкости. Известны процессы выделения избыточной энергии при вибрационном воздействии на жидкость, вызывающем кавитацию. При этом коэффициент преобразования энергии может достигать 100% и более вследствие взаимосвязи физической природы явлений кавитации и свойств вещества субатомного и субъядерного уровня.

Например, по патенту Российской Федерации N 2061195 известен способ тепловыделения жидкости, который путем создания в кавитирующей в замкнутом контуре жидкости, газовой подушке и последовательного варьирования ее объема и расхода протекающей жидкости до установления в ней автоколебательного режима, позволяет получить коэффициент преобразования энергии до 1,21. Недостаток известного способа заключается в малом значении коэффициента преобразования энергии.

Известен также способ получения энергии (патент Российской Федерации RU 2054604 C1 (Кладов А.Ф.) 20.02.96), включающий подачу вещества в жидкой фазе в зону обработки и создания в жидкости кавитационных пузырьков, путем создания периодически изменяющегося давления, имеющего постоянную и переменные составляющие, который позволяет получить коэффициент преобразования энергии более 1,21. Недостатком известного способа является неспособность эффективного преобразования энергии при давлениях ниже P1 = 1,2 МПа, а P2 = 2,3 МПа, что приводит к необходимости создания ультразвуковых (более 20 кГц) колебаний и повышенной мощности (не более 51,6 кВт) для привода активатора, где R1 - постоянная составляющая давления, МПа;

P2 - переменная составляющая давления, МПа.

Известно устройство [PCT WO 94/098 94 A.1. (Кладов А.Ф.) 11.05.94], в котором реализован упомянутый выше способ получения энергии, включающий сборный корпус, выполненный из отдельных секций, скрепленных между собой, не менее двух рабочих камер, в которых установлены центробежные колеса с закрепленными на периферии перфорированными кольцами.

Коаксиально роторам в рабочих камерах напротив каждого ротора закреплен статор. Рабочие камеры сообщены между собой посредством диффузоров.

Первая рабочая камера соединена с подводящим патрубком, а последняя рабочая камера с нагнетательным.

Недостатками известного устройства являются:

- большие осевые нагрузки на подшипники;

- нетехнологичность сборки, так как требуется поэлементная единовременная сборка ротора, деталей корпуса, статора;

- трудность обеспечения взаимной центровки сопрягаемых деталей;

- сложность обеспечения высокой плотности корпуса при колебаниях температуры.

Технической задачей, на решение которой направлены изобретения, являются создание способа получения в более широких пределах мощностей, затрачиваемых на привод, более простое и технологическое устройство для его осуществления, имеющее сниженные осевые нагрузки на подшипники, цельный корпус, цельнолитой ротор.

Поставленная задача решена созданием способа получения энергии, включающего:

а) разделение зоны обработки жидкости на три зоны:

- зоны пониженного давления (разрежения);

- зоны повышенного давления;

- зоны нагнетания.

б) создание в жидкости кавитационных пузырьков.

Новым является то, что упомянутые пузырьки в жидкости создаются путем понижения давления в зоне пониженного давления намного ниже давления насыщенного водяного пара. Как известно, при снижении давления ниже давления насыщенного пара любой жидкости при данной температуре жидкость закипает. Для различных жидкостей соотношение температуры и давления насыщенного пара составляют:

Ртуть - P = 0,008 кг/см2, t = 168,9oC

Аммиак - P = 5,45 кг/см2, t = +6oC

Фреон - 12 - P = 3,817 кг/см2, t = +6oC

Фреон - 12 - P = 0,885 кг/см2, t = +5oC

Пропан - P = 5,561 кг/см2, t = +5oC

Вода имеет самую низкую зависимость давления насыщенного пара и температуры; выраженная в метрах водяного столба, она составляет:

toC: 0; 10; 20; 40; 60; 80; 100.

h м. вод. ст.: 0,06; 0,12; 0,24; 0,75; 2,03; 4,83; 10,33.

В жизни кавитационного пузырька различают две фазы - расширение и схлопывание (конденсацию), которые вместе образуют полный термодинамический цикл. Каждый кавитационный пузырек, формируясь из ядра, растет до конечных размеров, продвигаясь вместе с жидкостью по зоне пониженного давления от вентиля до резонансного диска. Конечный размер кавитационного пузырька зависит от величины разрежения в зоне пониженного давления, температуры, скорости протекания обрабатываемой жидкости и размеров всасывающих отверстий разделительных дисков.

Вторая фаза жизни кавитационного пузырька - схлопывание (конденсация) происходит в зоне повышенного давления, куда он перемещается вместе с жидкостью.

Так как процесс схлопывания (конденсации) кавитационного пузырька происходит практически мгновенно, частицы жидкости, окружающей пузырек, перемещаются к его центру с большой скоростью. В результате кинетическая энергия соударяющихся частиц вызывает в момент смыкания пузырьков местные гидравлические микроудары, сопровождающиеся высокими забросами давления и температуры в центрах схлопнувшихся пузырьков, которые могут достигать 1000 - 1500oC и 1500 - 2000 кг/см2.

а) Зона повышенного давления заполняется обрабатываемой жидкостью, которая служит для конденсации кавитационных пузырьков, приведения колебаний жидкости и контактных деталей в резонансный режим, преобразования энергии от различных источников в тепловую и защиты стенок корпуса от вредного воздействия кумулятивных струек, образующихся при несимметричном смыкании деформированных кавитационных пузырьков.

б) Разделение потока жидкости и кавитационных пузырьков на множество струек различного сечения, отсечение от струек порций жидкости и кавитационных пузырьков и заброс их в зону повышенного давления. Приведение суммарных колебаний жидкости в зоне повышенного давления, вызванных кавитацией, ударами отсеченных от струек порциями жидкости и кавитационных пузырьков, ударами концов лопастей ротора, путем изменения разрежения и расходов протекающей жидкости в резонансный режим.

Изобретение соответствует условию патентоспособности "новизна", поскольку по имевшимся данным из общедоступных источников информации неизвестно применение подобных устройств насосов - теплогенераторов.

Соответствует оно и условию патентоспособности "изобретательский уровень", поскольку указанная совокупность существенных признаков устройства и средств воздействия на жидкость для ее нагрева обеспечивает новый технический эффект.

Источником тепловой энергии служит:

а) энергия, выделяющаяся в зоне повышенного давления, в результате актов спорадического термоядерного синтеза ядер в плазме схлопывающихся кавитационных полостей, преобразуется в жидкости в тепловую с энерговкладом отдельных актов объединения ядер водорода - 0,42 МэВ, дейтерия и водорода - 5,6 МэВ и т.п.

б) энергия от резонансных колебаний жидкости, имеющих положительные и отрицательные полуволны давлений, передаваемая жидкости в виде тепловой, может быть определена по формуле:

V•ΔP = V•ν•C•m•Δt

где V - объем жидкости, см3,

ΔP - перепад давлений полуволн, кг/см2,

ν - объемный вес жидкости, кг/см3,

с - удельная теплоемкость жидкости, ккал/кг•oC,

m - механический эквивалент тепла, кг•см3/ккал,

t = t - t0 - повышение температуры жидкости, oС,

t и t0 - искомая и начальная температура жидкости, oC.

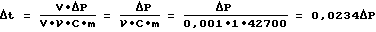

В соответствии с приведенной формулой для воды t составит

для воды ν = 0,001 кг/см3,

с = 1 ккал/кг•oC,

m = 42700 кг•см/ккал.

В случае развития суперкавитации, когда кавитационные пузырьки вырастают до больших размеров и не успевают схлопнуться в зоне повышенного давления, а также увлеченные вытесняемой жидкостью нормальные пузырьки продолжают отдавать тепловую энергию жидкости путем массообмена пара и жидкости в зоне нагнетания.

Кавитация сопровождается и другими физическими явлениями. Так, в момент схлопывания пузырьков наблюдается слабое свечение, вызванное нагревом растворенного в жидкости газа. Интенсивность света зависит от количества газа в пузырьке.

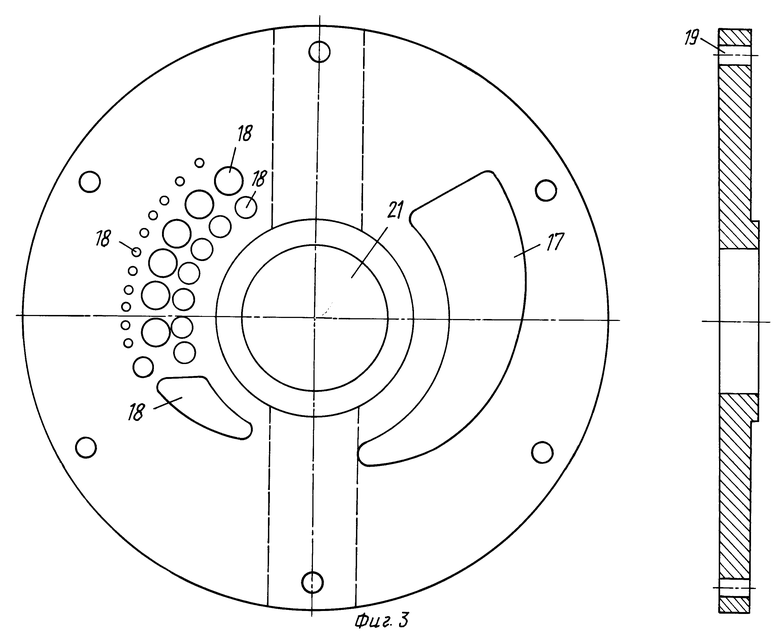

Предлагаемый способ получения энергии может быть осуществлен в резонансном насосе-теплогенераторе (фиг. 1, 2, 3, 4, 5), включающем корпус 8 (фиг. 1), всасывающий 9, нагнетательный 16 патрубки, ротор 7, выполненный в виде одноступенчатой с двухсторонним подходом потока жидкости турбины, лопатки которой скреплены тремя витыми обручами, имеющие между обручами утолщение к периферии, угол установки ϕ = 80,o с перегородкой посредине, разделяющей его на две равные половины. С торцов к ротору примыкают резонансные диски 12. Резонансные диски 12 (фиг. 3) имеют центральное отверстие 10 для приводного вала 21, всасывающие отверстия 18 и нагнетательное отверстие 17. Резонансные диски выполнены зеркально. С противоположных сторон от торцов ротора к резонансным дискам примыкают корпуса камер пониженного давления и камер нагнетания. Всасывающие отверстия располагаются напротив камер пониженного давления, а нагнетательные - напротив камер нагнетаний. К корпусам камер пониженного давления и нагнетания крепятся вдоль приводного вала 10 корпуса сальников 5, корпуса подшипников 4 с крышками 3, а к фланцам в верхней части тройные патрубки: всасывающий 9 и нагнетательный 16. К верхним отверстиям тройных патрубков 9 и 16 крепятся запорные вентили 22 и 23.

Согласно изобретательскому замыслу корпус насоса-теплогенератора жестко связан с камерами пониженного давления и камер нагнетания, к которым со стороны роторов прикреплены резонансные диски. Зазоры между ротором и резонансными дисками находятся в пределах 0,2 - 0,4 мм. От осевого смещения ротор удерживается конусными втулками самоцентрирующихся подшипников, стягивающих при помощи гаек приводный вал 10.

Угол установки лопаток ротора, намного превышающий углы лопаток центробежных насосов, предназначен для резкого, с ударом по струе отсечения частичек смеси жидкости и кавитационных пузырьков, вытекающих из всасывающих отверстий резонансных дисков. Обручи, отлитые совместно с лопатками, предохраняют их от поломок, увеличивая жесткость и прочность ротора. Утолщения на концах лопаток кроме увеличения их механической прочности служат своеобразными "кавитаторами", дополнительно образующими, в процессе воздействия на жидкость в зоне повышенного давления, кавитационные пузырьки. Скорость движения концов лопаток ротора в зоне повышенного давления не должна быть меньше 26 м/сек.

Материал для изготовления ротора, разделительных дисков и корпуса - нержавеющая сталь, приводной вал - конструкционная сталь, а остальные детали - чугунное литье.

Работает описанное устройство для осуществления заявляемого способа получения энергии резонансный насос-теплогенератор следующим образом. В процессе вращения ротор засасывает жидкость через вентиль 22 из системы нагрева. Всасываемая жидкость разделяется тройным патрубком 16 на два равных потока и заполняет камеры, входящие в состав зоны пониженного давления. Вентилем 22 регулируется величина разрежения в зоне пониженного давления, включающей тройной патрубок 16 и две камеры пониженного давления 6. Величина разрежения зависит от температуры нагреваемой жидкости и находится в пределах (-0,8-) - (-0,3) кг/см2. При понижении величины разрежения в указанных пределах жидкость интенсивно закипает, образуя кавитационные пузырьки.

Поток жидкости и кавитационных пузырьков, проходя через отверстия 18 резонансных дисков, разделяется на множество струек, отличающихся между собой размерами и местом расположения.

Разрежением, возникающим за лопатками ротора, смесь жидкости и кавитационных пузырьков засасывается по всасывающим отверстиям резонирующих дисков. При совмещении торцов лопаток ротора с отверстиями в них происходят гидравлические удары, вызывающие колебания резонирующих дисков в осевом направлении.

Жидкость, вытесняемая из зоны повышенного давления и прерываемая лопатками ротора, также воздействует на резонирующие диски ударами, направленными в осевом направлении. Зеркальное расположение всасывающих и нагнетательных отверстий резонирующих дисков, количество отверстий и место их расположения позволяет организовать встречные колебания жидкости в зоне повышенного давления.

Каждая лопасть ротора, проходя мимо отверстий 18, последовательно отсекает от струек частицы, которые под действием центробежной силы отбрасываются в зону повышенного давления. Зона повышенного давления, расположенная между корпусом 8 и ротором 7, заполняется отброшенными частицами жидкости. Жидкость после повышения давления, в зоне повышенного давления, достаточного для преодоления сопротивления вращающихся лопастей ротора, выходящих периферийными частями за кромки выпускных отверстий 17 резонансных дисков, начинает вытесняться через нагнетательные отверстия в камеры нагнетания. Из зоны нагнетания, включающей камеры нагнетания и тройной патрубок 9, нагретая жидкость через вентиль 23 направляется по назначению.

Регулируя вентилем 22 величину разрежения и расход протекающей жидкости, легко установить резонансный режим работы насоса-теплогенератора при любой температуре жидкости от +2 до +85oC. Резонансный режим работы насоса-теплогенератора характеризуется увеличением скорости нагрева жидкости и снижением потребляемой мощности.

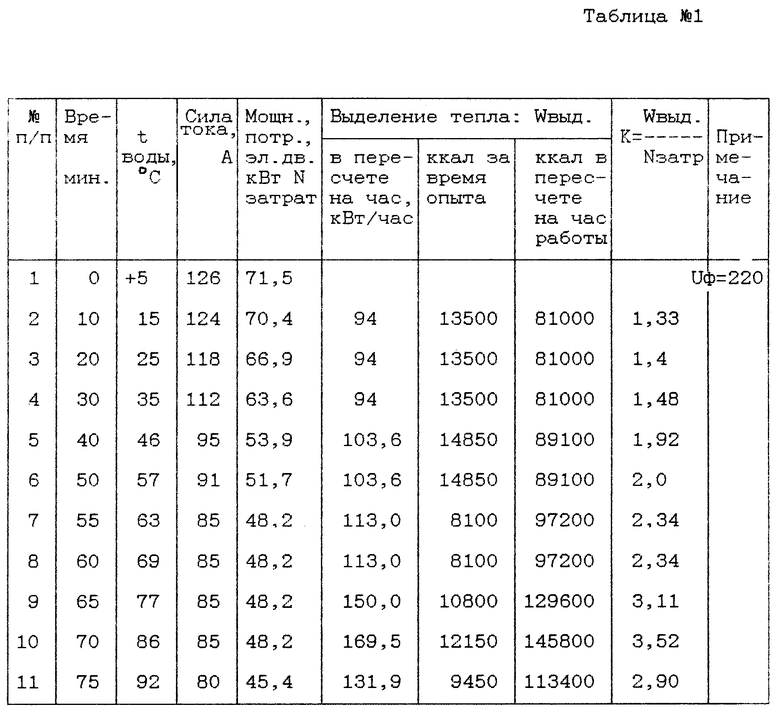

В конкретных примерах осуществления заявленного способа описаны опыты, выполненные на установках различной мощности с закрытыми циклами (фиг. 5). Были достигнуты следующие технические результаты.

Измерение температуры жидкости производим термометром, а количество выделившейся тепловой энергии определяем по формуле:

Q = m c (t2 - t1)

где Q - количество тепловой энергии, ккал/ч;

m - масса жидкости, кг;

c - теплоемкость жидкости, ккал/кг• oC;

t2 - конечная температура жидкости, oC;

t1 - начальная температура жидкости, oC.

Замеряя напряжение и силу тока одной фазы асинхронного электродвигателя, определяем потребляемую мощность по формуле:

N = 3Uф•Iф•cosϕ,

где N - мощность, потребляемая электродвигателем, Вт;

Uф - напряжение фазы, В;

Jф - ток фазы, А;

cosϕ - отношение активной мощности/кажущейся мощности, значение которого указаны в паспорте электродвигателя.

Опыт N1. Жидкость-вода,

t = +5oC, m = 1350 кг, N эл.двигателя = 75 кВт, число оборотов - 1470 об/мин, cosϕ = 0,86.

Результаты опыта сведены в таблицу N 1.

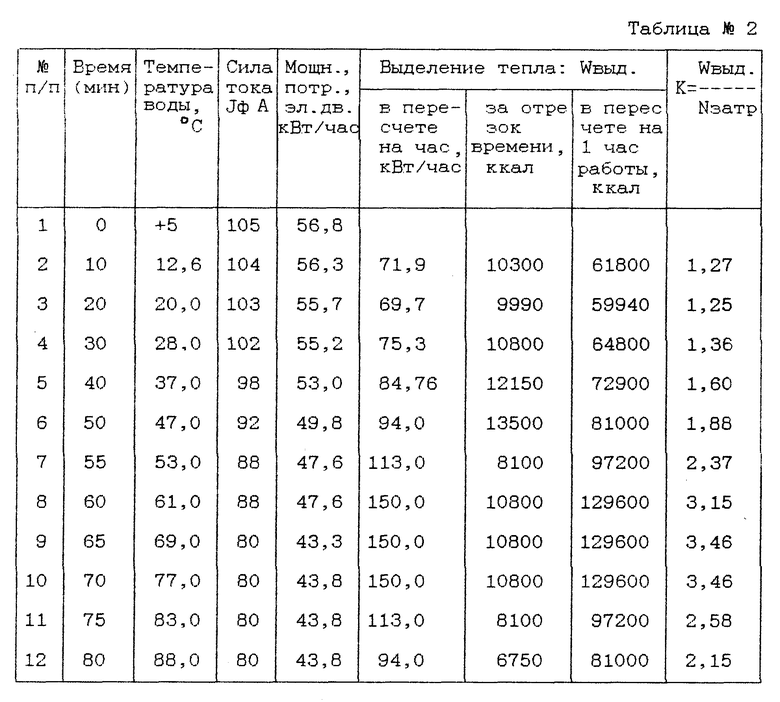

Опыт N 2. Жидкость - вода,

t = +5oC, m = 1350 кг, N эл.двиг. = 55 кВт, число оборотов - 1470 об/мин, cos = 0,82.

Результаты в таблице 2.

Из таблиц 1 и 2 видно, что наиболее благоприятная зона работы резонансного насоса-теплогенератора располагается в температурном интервале от +50oC до +90oC, а отношение выделенной мощности к затраченной K = 2 - 3,52 раза. Особенностью работы резонансного насоса-теплогенератора является снижение потребляемой мощности на приводе и рост мощности тепловыделения с ростом температуры нагреваемой жидкости, что является следствием повышения давления водяных паров и снижения энергозатрат на образование кавитационных пузырьков.

Иллюстрация: фиг. 1, 2, 3, 4, 5.

На фиг. 1. изображен продольный разрез резонансного насоса-теплогенератора. В корпусе 8 расположен ротор 7 на валу 10. С торцов ротора расположены резонансные диски 12, которые крепятся к всасывающе-нагнетательным камерам 6, с противоположной стороны к ним крепятся корпуса 5 с уплотнительными сальниками 11. Вал 10 опирается через подшипники 2 на корпуса подшипников 4 с крышками 3. Уплотнительные сальники регулируются крышками 1. Для предотвращения осевого смещения ротора служат втулки 13 и контргайки 14. Тройной патрубок 9 служит для соединения нагнетательных камер с системой нагрева. Шпонка 15 служит для соединения вала 10 с соединительной муфтой электродвигателя.

На фиг. 2. изображен поперечный разрез резонансного насоса-теплогенератора. Внутри корпуса 8 расположен ротор 7, через лопатки которого видно нагнетательное отверстие 17 и всасывающее отверстие 18. Вентиль 22 крепится на тройной патрубок 16, соединяющий всасывающие камеры. Вентиль 23 крепится к тройному патрубку 9, соединяющему нагнетательные камеры.

На фиг. 3. изображен резонирующий диск, оснащенный нагнетательным отверстием 17, всасывающими отверстиями 18, отверстием для приводного вала 21 и крепежными отверстиями 19.

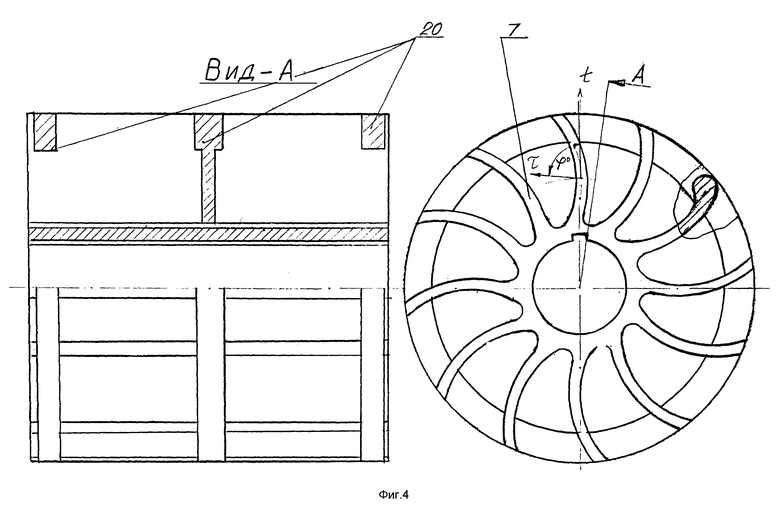

На фиг. 4 изображен ротор 7, вид с торца и разрез, вид А. Торцевые части лопаток ротора имеют форму обычных лопастей насоса, а части, расположенные между литыми обручами 20, имеют на периферийной части утолщения.

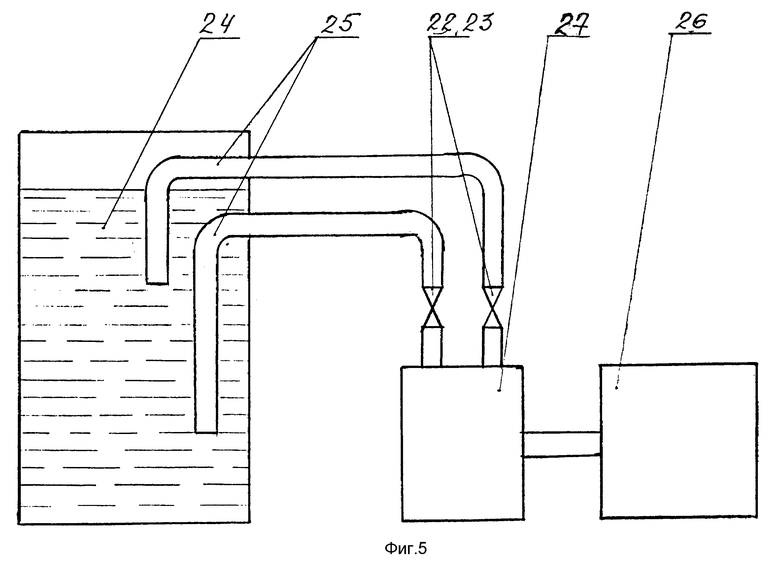

На фиг. 5. изображена схема подключения насоса-теплогенератора к системе нагрева жидкости, включающая: емкость 24, соединительные трубопроводы или шланги 25, запорные вентили 22 и 23, насос-теплогенератор 22, эл. двигатель 28.

Использование предлагаемого способа получения энергии, осуществляемого в резонансном насосе-теплогенераторе, позволяет получать тепловую энергию, образующуюся в результате кавитации и резонансных колебаний, в промышленном масштабе.

Указанный способ можно применить для отопления и горячего водоснабжения коттеджей, гражданских и промышленных объектов, а также для нагрева жидкости в технологических процессах.

Простота рабочего процесса насоса-теплогенератора позволяет использовать для вращения приводного вала не только эл. двигатели, но и другие виды двигателей. Применение ветряных двигателей позволит обеспечивать тепловой энергией объекты, удаленные от всех энергосетей. Установив вместо эл. двигателя, например, дизельный двигатель, объединив систему охлаждения через терморегуляторы с системой нагрева и пропустив выхлопные газы через теплообменник, можно не только резко повысить КПД двигателя до 80 - 85% но и применить подобный агрегат для теплоснабжения отдельных объектов, а также при проведении аварийных работ на теплотрассах, в зимнее время обеспечивать теплом отключенные дома.

Более перспективным представляется преобразование по схеме эл. двигатель - насос-теплогенератор - эл. генератор с общим КПД системы более 100%, но для этого потребуется увеличить энерговклад от синтеза, что повлечет за собой увеличение концентрации дейтерия и трития обрабатываемой жидкости.

Использование предлагаемого способа получения энергии, осуществляемого в резонансном насосе-теплогенераторе, экономически выгодно потому, что нет необходимости строить склады топлива, магистральные трубопроводы теплотрасс, количество производимой тепловой энергии превышает затрачиваемую.

Окружающая среда не загрязняется потерями топлива при транспортировке и продуктами его сгорания в местах выработки тепловой энергии.

Предлагаемый способ получения энергии позволяет экономно использовать электрическую энергию для нагрева жидкости, по сравнению с традиционными нагревательными приборами.

Список использованной литературы

1. Т.М. Башта. Машиностроительная гидравлика. - М.: Машиностроение, 1971 г., стр. 44 - 49, 118.

2. Теплотехнический справочник / Под ред. С.Г. Герасимова. - М.: Госэнергоиздат, 1957 г., стр. 218 - 236, 251.

3. Машиностроение. Энциклопедический справочник. - М.: 1948 г., т. 1, стр. 471, 522, 526, т. 12, стр. 256, 350.

4. Справочник строителя "Погрузочно-разгрузочные работы". Ред. М.П. Ряузова. - М., 1988 г., стр. 321.

5. А. К. Кикоин, С. Я. Шамаш, Э.Е. Эвенчик. Механические колебания и волны. - М.: Просвещение, 1986 г., стр. 17 - 20.

6. Патент России N 2054604, кл. 6 F 24 J 3/00.

7. Патент России N 2061195, кл. 6 F 24 J 3/00.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАСОС-ТЕПЛОГЕНЕРАТОР | 1998 |

|

RU2160417C2 |

| РОТОРНЫЙ, КАВИТАЦИОННЫЙ, ВИХРЕВОЙ НАСОС-ТЕПЛОГЕНЕРАТОР | 2009 |

|

RU2393391C1 |

| РОТОРНЫЙ, УНИВЕРСАЛЬНЫЙ, КАВИТАЦИОННЫЙ ГЕНЕРАТОР-ДИСПЕРГАТОР | 2010 |

|

RU2433873C1 |

| РОТОРНЫЙ НАСОС-ТЕПЛОГЕНЕРАТОР | 1998 |

|

RU2159901C2 |

| РОТОРНЫЙ КАВИТАЦИОННЫЙ НАСОС-ТЕПЛОГЕНЕРАТОР | 2002 |

|

RU2231004C1 |

| РОТОРНЫЙ ГИДРОДИНАМИЧЕСКИЙ КАВИТАЦИОННЫЙ АППАРАТ | 2007 |

|

RU2357791C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭНЕРГИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2205334C2 |

| РОТОРНО-ИМПУЛЬСНЫЙ АППАРАТ | 2007 |

|

RU2333804C1 |

| РОТОРНЫЙ ГИДРОУДАРНЫЙ НАСОС-ТЕПЛОГЕНЕРАТОР | 2001 |

|

RU2202743C2 |

| РОТОРНО-ИМПУЛЬСНЫЙ АППАРАТ | 2004 |

|

RU2252826C1 |

Способ и устройство предназначены для получения тепловой энергии, полученной без сгорания органического топлива. В корпусе резонансного насоса-теплогенератора созданы зоны пониженного давления, зоны повышенного давления, зоны нагнетания. Жидкость из системы нагрева поступает в зону повышенного давления, где интенсивно вскипает под действием разрежения. Проходя из зоны пониженного давления через резонирующие диски, поток жидкости и кавитационных пузырьков разделяются на множество струек различного сечения. Лопасти ротора отсекают от струек частицы и отбрасывают их в зону повышенного давления, которая образуется в полости между ротором и корпусом теплогенератора, выступающими над выпускными отверстиями периферийными частями лопастей. Кавитационные пузырьки, переместившись в зону повышенного давления, мгновенно конденсируются, вызывая местные гидравлические микроудары, сопровождающиеся забросами давлений и температуры в центрах пузырьков. Суммарные колебания в жидкости в зоне повышенного давления, вызванные кавитацией, ударами частиц струек, заброшенных лопастями, ударами концов лопастей, путем изменения разрежения и расхода жидкости переходят в резонансный режим. Использование предлагаемого способа и устройства для получения энергии позволяет экономить при устройстве тепловых пунктов, не загрязнять окружающую среду, экономно использовать электрическую энергию для нагрева жидкости по сравнению с традиционными нагревательными приборами. 2 с.п. ф-лы, 5 ил., 2 табл.

| СПОСОБ ПОЛУЧЕНИЯ ЭНЕРГИИ | 1993 |

|

RU2054604C1 |

| СПОСОБ ТЕПЛОВЫДЕЛЕНИЯ В ЖИДКОСТИ | 1995 |

|

RU2061195C1 |

| НАСОС-ТЕПЛОГЕНЕРАТОР | 1994 |

|

RU2084773C1 |

| СПОСОБ ОРИЕНТИРОВАНИЯ ИЗДЕЛИЙ РАЗЛИЧНОЙ ФОРМЫ ПРИ ИХ ТРАНСПОРТИРОВАНИИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ ИМ. Л.П. ПЕТРЕНКО - ВЕРСИЯ XLIV | 2004 |

|

RU2288871C2 |

| СПЛАВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА NiAl С МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2012 |

|

RU2516215C1 |

| DE 4202395 А1, 05.08.93 | |||

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

Авторы

Даты

1999-12-10—Публикация

1998-01-26—Подача