Изобретение относится к конструкциям насосов-теплогенераторов, которые могут быть использованы преимущественно в автономных замкнутых системах теплоснабжения жилых, общественных и промышленных зданий, а также для нагрева воды в системах горячего водоснабжения и нагрева жидкостей в технологических системах.

Ближайшим технологическим решением является ультразвуковой активатор (патент RU N 2054604 C1 от 20.02.96 г.), содержащий две или более соединенные последовательно рабочих камеры, в каждой из которых установлены рабочие колеса центробежного насоса с закрепленными на периферии роторами в виде перфорированных колец. Коаксиально роторам в корпусах рабочих камер напротив каждого ротора закреплен статор, выполненный в виде перфорированного кольца. Рабочие камеры сообщены между собой посредством диффузоров. Последняя рабочая камера соединена с первой камерой циркуляционным контуром.

Недостатками известного устройства являются:

большие осевые нагрузки на подшипники;

нетехнологичность сборки, так как требуется поэлементная единовременная сборка ротора, деталей корпуса, деталей статора;

трудность обеспечения взаимной центровки сопрягаемых деталей;

сложность обеспечения высокой плотности корпуса устройства при колебаниях давления и температуры.

Задача изобретения - создание более простого устройства, а также интенсификация нагрева жидкости за счет увеличения частоты гидравлических ударов и обеспечения условий возникновения устойчивой гидродинамической кавитации не только в отверстиях статора, но и ротора.

Поставленная задача достигается тем, что в роторном гидроударном насосе-теплогенераторе, содержащем корпус с патрубком для подвода и патрубком для отвода жидкости, внутри корпуса концентрично друг другу расположены ротор на валу и статор. В периферийной части ротора, в кольцевой насадке, отверстия выполнены в виде внешних цилиндрических насадков Вентури. В статоре отверстия выполнены расширяющимися в сторону корпуса и имеющими форму внезапно расширяющихся насадков.

На фиг. 1 изображен продольный разрез насоса-теплогенератора, состоящего из следующих основных деталей:

1 - полый корпус;

2 - кольцо статора с отверстиями;

3 - ротор, выполненный в виде двухпоточного центробежного колеса;

4 - вал ротора;

5 - кольцо ротора с отверстиями;

6 - всасывающие патрубки корпуса насоса-теплогенератора.

На фиг. 2 изображен поперечный разрез насоса-теплогенератора, на котором дополнительно изображены:

7 - патрубок для отвода нагреваемой жидкости;

8 - всасывающие полости ротора;

9 - регулятор давления.

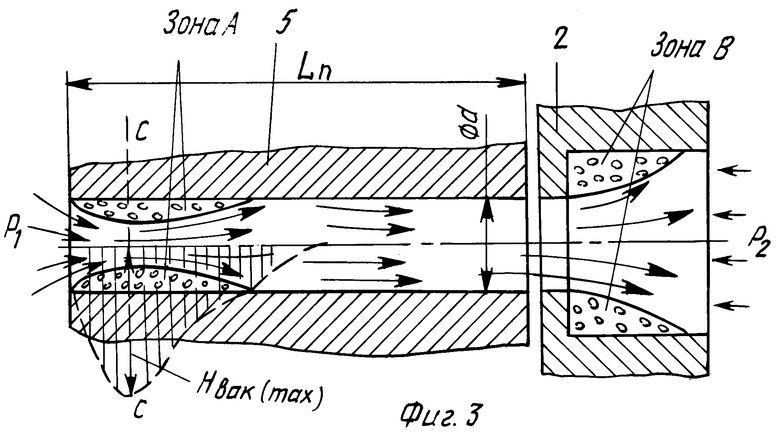

На фиг. 3 изображены условия возникновения гидродинамической кавитации в отверстиях кольца ротора 5 и кольца статора 2 (зона А и зона Б) при совмещении отверстий.

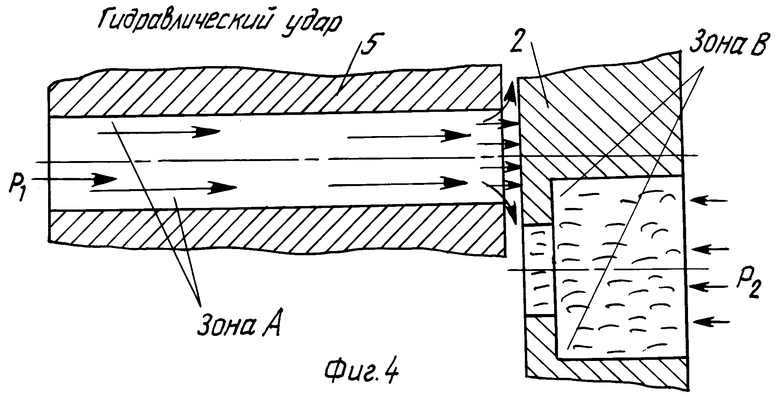

На фиг. 4 изображены условия возникновения гидравлического удара в отверстиях кольца ротора 5 и конденсация кавитационных пузырьков в отверстиях кольца статора 2 под действием избыточного давления P2, поддерживаемого регулятором давления 9.

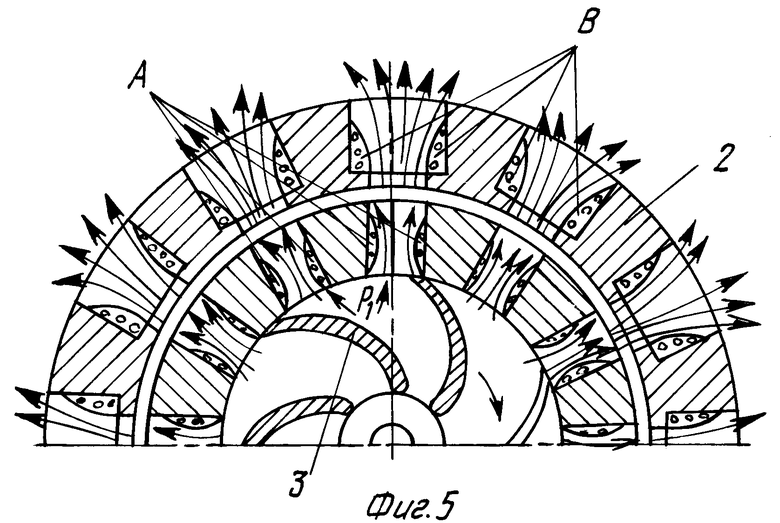

На фиг. 5 изображено положение колец ротора и статора в момент совмещения отверстий,

На фиг. 6 изображено положение ротора и статора при несовпадении отверстий.

Цилиндрическая форма отверстий ротора обеспечивает образование гидродинамической кавитации в зонах А (фиг. 3) (аналогично круглоцилиндрическому насадку Вентури), если длина отверстий и их диаметр находятся в пределах (3,5...4)d≤Ln≤(6...7)d, где d - диаметр отверстия, Ln - длина отверстия.

Ротор 3 оснащен лопатками, как центробежный насос, предназначенными для сообщения центробежной силы нагреваемой жидкости и обеспечения давления P1 перед цилиндрическими отверстиями.

Патрубок 7 для отвода нагретой жидкости оснащен регулятором давления 9, обеспечивающим постоянное давление P2 в напорной полости насоса-теплогенератора.

Работает описанный насос-теплогенератор следующим образом.

При вращении вала ротора 4 нагреваемая жидкость по всасывающему патрубку 6 полого корпуса 1 (фиг. 1) поступает во всасывающую полость 8 и, разделившись на два потока, направляется в ротор 3, выполненный в форме двухпоточного рабочего колеса центробежного насоса.

Ротор 3, вращаясь, воздействует лопатками на жидкость, отбрасывая ее к периферийной части к кольцевому насадку 5 и сообщая потоку жидкости кинетическую энергию.

В кольцевом насадке 5 ротора жидкость проходит через множество цилиндрических отверстий. Обладая большой кинетической энергией, поток жидкости, проходя по цилиндрическим отверстиям, образует в них водоворотные зоны А (фиг. 3) с пониженным давлением. Не только водоворотная область А, но и транзитная струя в пределах этой области характеризуется наличием вакуума

(Hвак)max=(0,75...0,8)P1-P2,

где (Hвак)max - максимальный вакуум в зоне А;

P1 - давление в рабочем колесе перед отверстием ротора;

P2 - давление в напорной полости 7.

При снижении давления в зоне А ниже давления водяных паров вода интенсивно закипает, образуя кавитационные пузырьки, и насыщает ими транзитную струю в пределах этой зоны. После прохода зоны А в транзитной струе давление повышается и кавитационные пузырьки смыкаются, образуя первую волну кавитационных ударов, нагревающих жидкость.

В момент совмещения отверстий ротора и статора жидкость, проходя через внезапно расширяющиеся отверстия, образует зоны пониженного давления в зонах В (фиг. 3).

В расширенной части отверстий статора 2 возникает местная потеря напора или потеря напора на расширение.

В момент перекрытия отверстий ротора боковыми стенками статора происходит резкое повышение давления по всей длине цилиндрических отверстий ротора (прямой гидравлический удар), который усиливается "схлопыванием" кавитационных пузырьков в зоне А (фиг. 4).

В зоне В интенсивному "схлопыванию" кавитационных пузырьков помогает постоянное избыточное давление P2.

Кавитационные пузырьки, в момент конденсации водяных паров, в момент "схлопывания" вызывают местные гидравлические удары, сопровождающиеся высокими забросами давления до 1500...2000 кг/см2 и температуры 1000...1500oC.

Энергия жидкости, приобретенная в результате гидравлических ударов, переходит частично в тепловую и определяется по формуле

V•ΔP = V•υ•C•m•Δt,

где V - объем жидкости, протекающей через насадок, см3;

ΔP - потеря (перепад) давления в насадке, кг/см2;

υ - объемный вес жидкости, кг/см3;

C - удельная теплоемкость жидкости, ккал(кг•град);

m - механический эквивалент тепла, кг•см3/ккал;

Δt = t-t0 - повышение температуры жидкости;

t и t0 - искомая и начальная температура жидкости, oC.

В соответствии с приведенной формулой

Для воды υ = 0.001 кг/см3;

C = 1 ккал/кг•град;

m = 42700 кг•см/ккал.

Варьируя расход протекающей жидкости, а также изменяя давления P1 и P2, которые при наложении колебаний от гидравлических ударов и кавитации, при известной скорости вращения ротора, приводят к возникновению автоколебательного режима в гидравлической системе.

С момента установления режима автоколебаний скорость нагрева жидкости возрастает, а потребление электроэнергии на приводе снижается.

Жидкость, нагретая в результате выделения энергии, вытесняется к выпускному патрубку 7 (фиг. 2) и, преодолевая сопротивление регулятора давления 9, направляется в систему теплопотребления.

Указанный насос-теплогенератор можно применять для отопления и горячего водоснабжения жилых и промышленных помещений, а также для нагрева жидкостей в технологических процессах.

Использование предлагаемого насоса-теплогенератора позволяет обеспечить горячей водой и тепловой энергией объекты, удаленные от магистральных трубопроводов, а окружающая среда не загрязняется продуктами сгорания органического топлива в местах выработки тепловой энергии.

Список использованной литературы

1. Т.М. Башта. "Машиностроительная гидравлика", M. Машиностроение, 1971 г., стр. 44...49, 118, 349, 375, 379...381, 509...512.

2. Л. М. Курганов, Н.Ф. Федоров. "Справочник по гидравлическим расчетам систем водоснабжения и канализации", Ленинград, Стройиздат, 1973 г., стр. 56...67, 185...194.

3. Л. И. Богомолов, K.A. Михайлов. "Гидравлика", M. Стройиздат, Москва, 1972 г., стр. 87...92, 142...150, 398...405.

4. P.P. Чугаев. "Гидравлика", M. Энергия, Ленинградское отделение, 1971 г. , стр. 14...17, 28...33, 64...74, 85...88, 135...140, 163...167, 277... 286, 307...314, 426...436.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОРНЫЙ ГИДРОДИНАМИЧЕСКИЙ КАВИТАЦИОННЫЙ АППАРАТ | 2007 |

|

RU2357791C1 |

| НАСОС-ТЕПЛОГЕНЕРАТОР | 1998 |

|

RU2160417C2 |

| РОТОРНЫЙ КАВИТАЦИОННЫЙ НАСОС-ТЕПЛОГЕНЕРАТОР | 2002 |

|

RU2231004C1 |

| РОТОРНЫЙ ГИДРОУДАРНЫЙ НАСОС-ТЕПЛОГЕНЕРАТОР | 2001 |

|

RU2202743C2 |

| ГИДРАВЛИЧЕСКОЕ КАВИТАЦИОННОЕ УСТРОЙСТВО | 2007 |

|

RU2359763C1 |

| РОТОРНО-ИМПУЛЬСНЫЙ АППАРАТ | 2004 |

|

RU2252826C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭНЕРГИИ И РЕЗОНАНСНЫЙ НАСОС-ТЕПЛОГЕНЕРАТОР | 1998 |

|

RU2142604C1 |

| РОТОРНЫЙ, УНИВЕРСАЛЬНЫЙ, КАВИТАЦИОННЫЙ ГЕНЕРАТОР-ДИСПЕРГАТОР | 2010 |

|

RU2433873C1 |

| РОТОРНО-ИМПУЛЬСНЫЙ АППАРАТ | 2007 |

|

RU2333804C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОУГОЛЬНОГО ТОПЛИВА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2249029C1 |

Изобретение относится к конструкциям насосов-теплогенераторов, которые могут быть использованы в автономных замкнутых системах теплоснабжения и нагрева жидкости в технологических системах без сгорания органического топлива. Роторный насос-теплогенератор содержит полый корпус с всасывающим патрубком для подвода нагреваемой жидкости и нагнетательным патрубком для отвода нагретой жидкости. Внутри корпуса расположен ротор в виде двухпоточного центробежного колеса с отверстиями по периферии. Концентрично ротору расположен статор с отверстиями. Отверстия в роторе выполнены в виде круглоцилиндрических насадков Вентури, а отверстия в статоре - в виде внезапно расширяющихся насадков. Изобретение направлено на создание более простого устройства, а также интенсификацию процесса нагрева жидкости за счет увеличения частоты гидравлических ударов и обеспечения устойчивой гидродинамической кавитации не только в отверстиях статора, но и ротора. 1 з.п.ф-лы, 6 ил.

| СПОСОБ ПОЛУЧЕНИЯ ЭНЕРГИИ | 1993 |

|

RU2054604C1 |

| Экономайзер | 0 |

|

SU94A1 |

| ТЕПЛОНАСОСНАЯ УСТАНОВКА "СВЕТОБЫЛЬ-1" | 1990 |

|

RU2061934C1 |

| НАСОС-ТЕПЛОГЕНЕРАТОР | 1994 |

|

RU2084773C1 |

| СПОСОБ НАГРЕВА ЖИДКОСТИ | 1996 |

|

RU2116583C1 |

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| Устройство для изготовления пласт-МАССОВыХ СТЕРЕОТипОВ | 1979 |

|

SU821209A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВТОРИЧНОГО ТОПЛИВА ИЗ НЕФТЕСОДЕРЖАЩИХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2003 |

|

RU2260605C2 |

| Антифрикционная самосмазывающаяся полимерная композиция | 1977 |

|

SU654651A1 |

Авторы

Даты

2000-11-27—Публикация

1998-08-07—Подача