Изобретение относится к нефтедобывающей промышленности, в частности к составам для регулирования проницаемости неоднородных пластов, применяемым для повышения нефтеотдачи неоднородных нефтяных пластов.

Известны составы для регулирования проницаемости неоднородных пластов, основанные на использовании силикатно-щелочных реагентов, водорастворимых полимеров, фенолформальдегидных и карбамидформальдегидных смол, полимер-дисперсных систем и т.д. (Е.Н. Сафонов, Р.Х. Алмаев "Методы извлечения остаточной нефти на месторождениях Башкортостана" - Уфа: РИЦ АНК "Башнефть", 1997, - 247 с., Е.Н. Умрихина, В.А. Блажевич "Изоляция притока пластовых вод в нефтяных скважинах" - М.: Недра, 1966, - 164 с.)

Недостатками известных технических решений является недостаточная технологическая и экономическая эффективность.

Таким образом, существует проблема недорогих, экологически чистых, простых в приготовлении составов, необходимых для широкомасштабного внедрения технологий регулирования проницаемости пластов.

Наиболее близким по технической сущности к заявляемому составу является состав, содержащий гидроксид натрия и воду (А.Т. Горбунов, Л.Н. Бученков "Щелочное заводнение". М. Недра, 1989 г., с. 52-53).

Недостатком его является недостаточная эффективность, связанная с малым объемом образующихся в пласте осадков.

Задачей изобретения является разработка эффективного, недорогого, легко получаемого в промысловых условиях состава для регулирования проницаемости неоднородного пласта.

Указанная задача решается заявляемым составом, получаемым при смешении угольного порошка "сушенки" - полупродукта при брикетировании бурого угля или угольной крошки - отхода брикетирования бурого угля и гидроксида натрия, при следующем содержании компонентов, мас.%:

Угольный порошок "сушенка" или угольная крошка - отход брикетирования бурого угля - 0,5 - 10,0

Гидроксид натрия - 0,05 - 5,0

Пресная вода - Остальное

Для приготовления состава используют угольный порошок "сушенку" - полупродукт при производстве угольного брикета или угольную крошку - отход брикетирования бурого угля. Угольный порошок "сушенка" представляет собой мелкий порошок с частицами не более 4 - 6 мм и остаточной влажностью не более 15%. В качестве технической пресной воды может быть использована вода из поверхностных пресных источников или артезианских скважин.

Состав готовят следующим образом. "Сушенку" или угольную крошку смешивают с гидроксидом натрия и водой при интенсивном перемешивании или первоначально готовят концентрат состава с содержанием угольного порошка или крошки 10 - 25%. Затем полученный концентрат состава разбавляют при перемешивании пресной водой. Приготовление концентрата состава можно проводить при повышенных температурах, что улучшает свойства состава. Повышенная вязкость концентрата состава облегчает смешение угольного порошка или крошки с гидроксидом натрия и водой.

Эффективность достигается следующим способом. При смешении состава в пласте с минерализованными водами или специально закаченными оторочками растворов солей двух- и трехвалентных металлов происходит образование осадков, снижающих проницаемость обводненных высокопроницаемых зон и пропластков, что способствует выравниванию фронта заводнения, вытеснению остаточной нефти, снижению обводненности продукции, уменьшению непроизводительной закачки воды и вовлечению в разработку плохо дренированных участков пласта. Возможность приготовления состава непосредственно в промысловых условиях, низкая стоимость и доступность исходных реагентов обеспечивают высокую экономическую эффективность от применения состава. Меняя соотношение угольный порошок (крошка): гидроксид натрия (M), можно получать состав с различными характеристиками. Состав при M = 10 - 8 имеет свойства дисперсной системы и может быть применен в условиях высокопроницаемых коллекторов. Состав с M = 6 - 4 сочетает свойства истинных и коллоидных растворов. Состав с M < 4 содержит в своем составе свободную щелочь и способен более глубоко проникать в пласт.

Состав для регулирования проницаемости неоднородного пласта может быть применен на средней и поздней стадиях разработки нефтяных месторождений с неоднородными пластами.

Эффективность заявляемого состава определяют экспериментально по ниже описанным методикам.

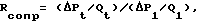

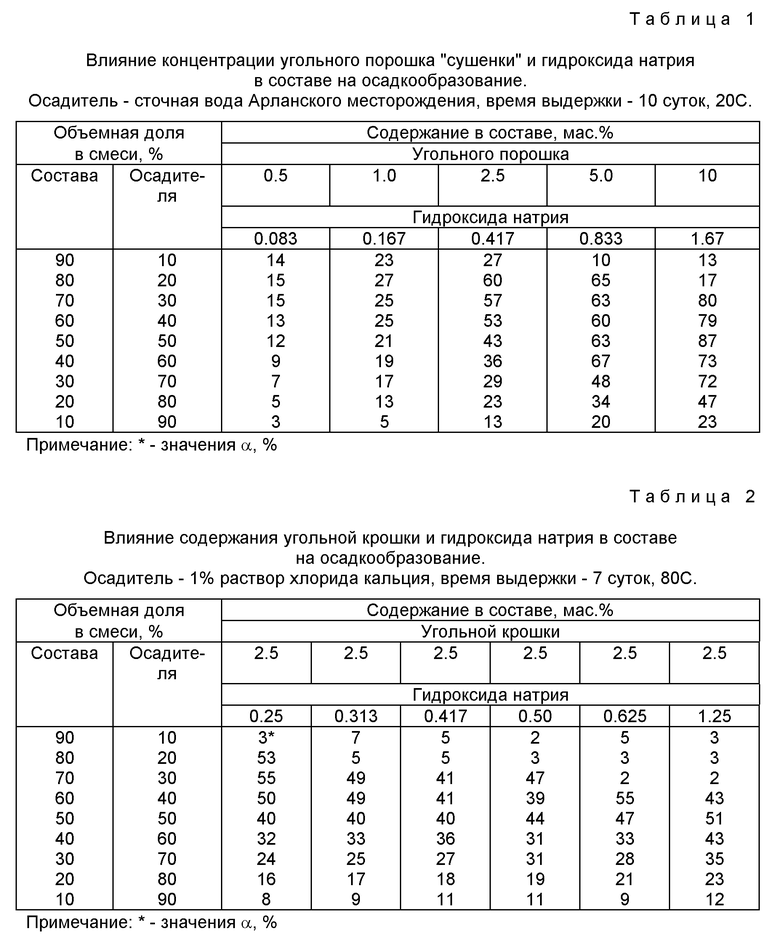

Результаты исследований приведены в табл. 1-5.

Пример 1. Способность состава снижать проницаемость пористых сред определяется количеством и свойствами образующихся осадков. Поэтому первоначально исследовали процессы осадкообразования и старения осадков. Для этого в мерных пробирках в различных объемных соотношениях смешивали состав из угольной крошки и осадители, что моделировало процесс их смешения в пласте. Объем образующегося осадка измеряли визуально. В качестве осадителей использовали сточную воду Арланского месторождения (плотность 1117 кг/м3) и раствор хлорида кальция. Осадки выдерживали до прекращения изменения объема. Процесс старения осадков в основном завершался за 5-6 суток при 18 - 20oC и 1-2 суток при 80oC. В ходе дальнейшей выдержки объем осадков уменьшался незначительно.

Осадкообразующее действие состава определяли по отношению объема состаренного осадка (Vос) к общему общему смешанных состава и осадителя (Vоб):

α (Vос/Vоб) • 100%,

где α- объемная доля состаренного осадка от общего объема, в %.

Результаты экспериментов приведены в табл. 1 и 2.

При смешении состава с минерализованной водой или раствором хлористого кальция образуется большое количество осадков. Образование осадков происходит как при низких температурах, так и при 80oC. По мере роста концентрации реагентов объем образующегося осадка увеличивается.

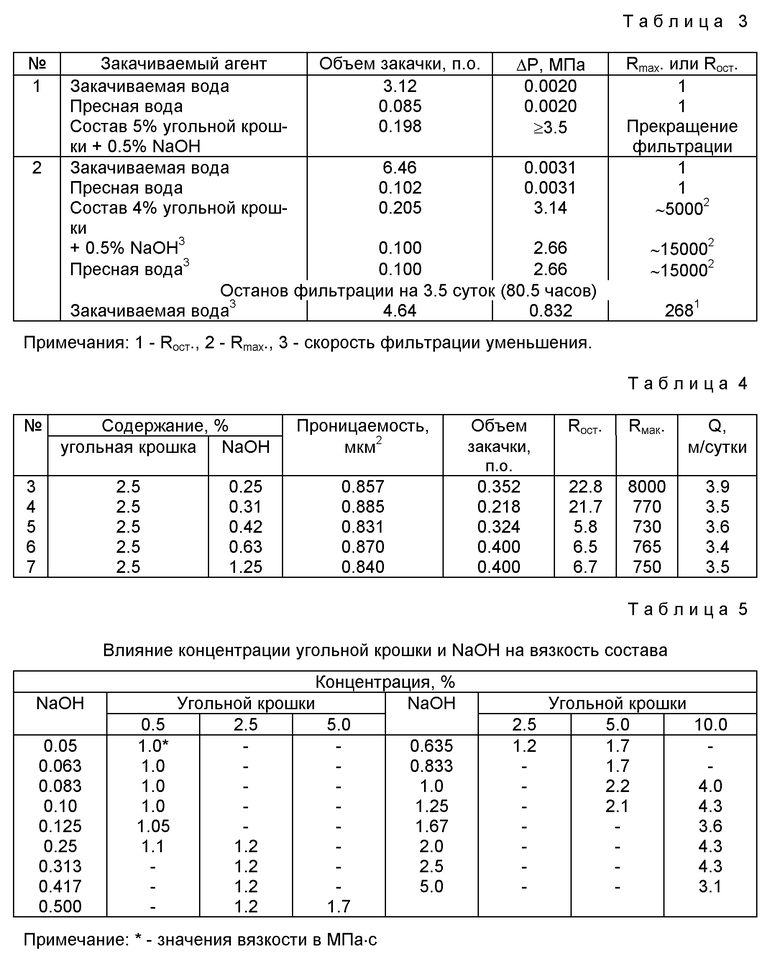

Пример 2. Фильтрационное исследование заявляемого состава проводили на водонасыщенных моделях пласта Арланского месторождения по следующей методике. Первоначально через модель пласта фильтровали 2-3 поровых объемов (п. о. ) минерализованной воды до стабилизации перепада давления (ΔP), затем буфер пресной воды (0,08 - 0,10 п.о.), состав и буфер пресной воды (0,08 - 0,10 п. о.). После чего состав продавливали в модель пласта оторочкой минерализованной воды. Затем фильтрацию останавливали на 3,7 - 3,8 суток для завершения процессов осадкообразования и старения осадков. Действие состава оценивали по изменению фильтрационного сопротивления модели пласта:

где Rсопр. - фактор сопротивления, ΔP1 - перепад давления при первоначальной фильтрации воды; ΔPt и Qt - текущие перепад давления и скорость фильтрации, Q1 - средняя скорость фильтрации. В случае установившейся фильтрации:

Rсопр. = Rост. = k1/k2,

где Rост. - остаточный фактор сопротивления, k1 и k2 - проницаемость кернов по воде до и после воздействия. Характеристика моделей пласта и результаты экспериментов приведены в табл. 3-4. Фильтарционные опыты проводили при температуре 18 - 20oC.

Проведенное фильтрационное исследование показало, что заявляемый состав способен значительно снижать проницаемость пористых сред. Концентрированные составы (4-5% по угольной крошке) практически полностью прекращают фильтрацию. 2,5% (по угольной крошке) составы по своим фильтрационным свойствам делятся на две группы: низкощелочные (соотношение угольная крошка : NaOH = 10-8 : 1) и высокощелочные (соотношение угольная крошка : NaOH = 4-2 : 1). Состав с соотношением крошка : NaOH = 6 : 1 занимает промежуточное положение.

Низкощелочные составы показывают наиболее высокие значения Rост. и Rмак. среди всех испытанных составов. Разборка моделей пласта показала, что при их закачке в пористые среды основное количество состава веществ отлагается в начале модели пласта. Т.е. данные реагенты содержат достаточно крупные и легко коагулирующие частицы и по своим свойствам близки к дисперсным системам. Растворы средне- и высокощелочных составов по своим фильтрационным свойствам близки. Разборка моделей пласта показала, что по мере роста щелочности зона осадкообразования удаляется от входа в модель пласта.

Пример 3. Важной характеристикой для закачиваемых в пласт составов является вязкость. Измерение вязкости проводили с помощью ротационного вискозиметра "Реотест-2". Данные экспериментов приведены в табл. 5.

Полученные данные подтверждают высокую эффективность заявляемого состава. Применение состава в нефтедобывающей промышленности позволит повысить эффективность извлечения нефти из неоднородных коллекторов; уменьшить обводненность добываемой продукции и непроизводительную закачку воды; улучшить охрану окружающей среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ РЕГУЛИРОВАНИЯ РАЗРАБОТКИ НЕОДНОРОДНОЙ НЕФТЯНОЙ ЗАЛЕЖИ | 1999 |

|

RU2162936C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ РАЗРАБОТКИ НЕОДНОРОДНОЙ НЕФТЯНОЙ ЗАЛЕЖИ | 1999 |

|

RU2168005C2 |

| СОСТАВ ДЛЯ РЕГУЛИРОВАНИЯ ПРОНИЦАЕМОСТИ НЕОДНОРОДНОГО ПЛАСТА | 1997 |

|

RU2149980C1 |

| СОСТАВ ДЛЯ РЕГУЛИРОВАНИЯ ПРОНИЦАЕМОСТИ НЕОДНОРОДНЫХ ПЛАСТОВ | 2000 |

|

RU2173382C1 |

| СОСТАВ ДЛЯ РЕГУЛИРОВАНИЯ РАЗРАБОТКИ НЕОДНОРОДНОЙ НЕФТЯНОЙ ЗАЛЕЖИ | 2005 |

|

RU2291891C1 |

| СОСТАВ ДЛЯ РЕГУЛИРОВАНИЯ ПРОНИЦАЕМОСТИ ПЛАСТА И ИЗОЛЯЦИИ ВОДОПРИТОКОВ | 1998 |

|

RU2147671C1 |

| СОСТАВ ДЛЯ РЕГУЛИРОВАНИЯ ПРОНИЦАЕМОСТИ ПЛАСТА | 1997 |

|

RU2133338C1 |

| Способ регулирования проницаемости неоднородной нефтяной залежи | 2002 |

|

RU2224879C1 |

| СОСТАВ ДЛЯ РЕГУЛИРОВАНИЯ ПРОНИЦАЕМОСТИ ПЛАСТА | 1998 |

|

RU2140535C1 |

| СОСТАВ ДЛЯ ЗАВОДНЕНИЯ НЕФТЯНОГО ПЛАСТА | 1998 |

|

RU2140530C1 |

Состав относится к нефтедобывающей промышленности, в частности к составам для регулирования проницаемости пласта, применяемым для повышения нефтеотдачи неоднородных нефтяных пластов. Техническим результатом является повышение эффективности воздействия на средней и поздней стадиях разработки нефтяных месторождений. Состав для регулирования проницаемости неоднородного пласта содержит, мас.%: угольный порошок "сушенка" - полупродукт при производстве угольного брикета из бурого угля или угольная крошка - отход брикетирования бурого угля - 0,5 - 10,0; гидроксид натрия - 0,05 - 5,0; пресная вода - остальное. 5 табл.

Состав для регулирования проницаемости неоднородного пласта, включающий гидроксид натрия и пресную воду, отличающийся тем, что он дополнительно содержит угольный порошок "сушенку" - полупродукт при брикетировании бурого угля или угольную крошку - отход брикетирования бурого угля при следующем соотношении компонентов, мас.%:

Угольный порошок "сушенка" или угольная крошка - отход брикетирования бурого угла - 0,5 - 10

Гидроксид натрия - 0,05 - 5

Пресная вода - Остальное

| Горбунов А.Т | |||

| и др | |||

| Щелочное заводнение | |||

| - М.: Недра, 1989, с | |||

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| RU 2060375 C1, 20.05.96 | |||

| СПОСОБ ДОБЫЧИ НЕФТИ | 1993 |

|

RU2057914C1 |

| RU 94005206 A1, 20.10.95 | |||

| SU 1596845 A1, 10.02.96 | |||

| СПОСОБ ПРИГОТОВЛЕНИЯ ПОРОШКООБРАЗНОГО ТОРФОЩЕЛОЧНОГО РЕАГЕНТА | 0 |

|

SU153461A1 |

| US 3792731 A, 19.02.74 | |||

| US 3777817 A, 11.12.73. | |||

Авторы

Даты

1999-12-20—Публикация

1998-08-06—Подача