Изобретение относится к способу удаления отложений с внутренних и наружных поверхностей подводящих сопл или подводящих труб топочных установок, в которых из рециркулируемого отходящего газа, который снова подводят к топочной камере, оседают эти отложения, причем на отложения подают жидкую или парообразную среду. Изобретение относится также к устройству для осуществления способа.

В топочных установках, в частности в таких, в которых сжигают отходы, по различным причинам отходящий газ отводят после определенного охлаждения (например, в паровом котле) или из подходящих для этого зон топочной камеры и посредством подводящих сопл или подводящих труб снова подводят к топочной камере. Основаниями для рециркуляции отходящего газа могут являться стремление получения высокого коэффициента полезного действия установки, получение особенно высокой турбуленции в зоне вторичного сжигания, использование кислорода, еще имеющегося в отходящем газе, и регулирование содержания кислорода в зоне вторичного сжигания. При этом отходящий газ отводят предпочтительно после установки для очистки отходящего газа, например, пылеулавливающего устройства, включенного после использования тепла. Он также может быть отведен из нижней зоны топочной камеры, в которой находится уже в значительной мере сгоревшее топливо, и благодаря этому отходящие газы имеют еще относительно высокое содержание кислорода.

При таком принципе действия было установлено, что подводящие сопла или подводящие трубы, которые также могут служить для подвода вторичного воздуха, в зоне их выходных отверстий постепенно забиваются отложениями, происходящими из отходящих газов, вследствие чего через определенные промежутки времени эти отложения необходимо удалять, чтобы опять получить свободное выходное поперечное сечение подводящих сопл или подводящих труб. До сих пор удаление отложений осуществлялось механически путем отбивания или откалывания с помощью соответствующих стержней, что было не только утомительно и занимало много времени, но и являлось неудовлетворительным, так как чрезвычайно сильно прилипшие отложения могли быть полностью удалены только с топочной камеры, что требовало выключения и охлаждения соответствующей установки. Эти отложения образуются в зоне устья подводящих сопл или подводящих труб как внутри этих подводящих сопл или подводящих труб, так и на наружных поверхностях, примыкающих непосредственно к устью. Они вызываются мощным тепловым излучением из топочной камеры, причем это тепловое излучение приводит к остекловыванию отложений в части печи, обращенной к топке, и тем самым к особенно сильно слипшейся и прочной структуре, которую очень тяжело разрушить механическим способом.

Из журнала DE "Energie" 1951, N 1 для очистки котельных труб известно разбрызгивание воды на поверхности труб с помощью пики вплоть до их охлаждения, после чего воду разбрызгивают на соседнюю зону для того, чтобы затем вернуться к первой зоне, если она снова нагреется после охлаждения. При этом должны возникнуть трещины, приводящие к отслаиванию отложений. Кроме того, из этого журнала известно, что поверхности нагрева можно обрабатывать смесью водяного пара и паров аммиака. При этом введение подводящих труб в котел возможно только после определенного охлаждения, что требует соответствующего прерывания процесса. Кроме того, химические добавки к пару представляют собой возможную опасность коррозионного повреждения.

Из DE-PS 741701 известно, что отложения, которые собираются поверх сопл для продувки вторичным воздухом, могут удаляться с помощью устройства для разбрызгивания воды таким образом, что струи холодного воздуха разбрызгивают на горячий шлак для удаления со стенок горячего шлака вследствие резкого осаждения. Этот способ удаления образовавшегося шлака является не очень эффективным, так как из-за эффекта резкого охлаждения возникают лишь отдельные трещины на поверхности, вследствие чего этот процесс зачастую необходимо повторять вплоть до возможности отслоения шлаков. Причиной для этих дорогостоящих мероприятий является то, что под образованными отложениями подразумеваются остеклованные на поверхности шлаки, которые без образования трещин не позволяют воде проникнуть внутрь. Только частая смена нагрева и резкого охлаждения приводит к образованию трещин и удалению этих отложений. Этот способ все же имеет недостаток, заключающийся в том, что из-за упомянутой смены воздействий возникает риск высоких напряжений в стенках котельных труб или керамических кожухов.

Задача изобретения заключается в создании способа и устройства, с помощью которых простым способом можно удалить эти отложения во время нормальной работы топочной установки практически без остатка.

Согласно изобретению эта задача решается за счет того, что жидкую среду в виде капель набрызгивают на отложения, что среду подают прямо на них в направлении потока отходящего газа внутри подводящих сопл или подводящих труб начиная с переднего по потоку края отложений внутри подводящих сопл или подводящих труб.

Путем введения жидкой среды, в частности воды, в подводящие сопла или подводящие трубы, а именно путем нанесения этой среды на отложения в направлении потока отходящего газа внутри подводящих сопл или подводящих труб, причем начинают с нанесения на передний край отложений, отложения удаляют за короткий промежуток времени, причем согласно проведенным экспериментам и полученным при этом знаниям эффект очистки заключается в том, что внутри подводящих сопл или подводящих труб жидкая среда быстро проникает внутрь отложений. Под воздействием нагрева из топочной камеры или из циркуляционного газового потока проникающая вода взрывообразно испаряется в поры гигроскопичных отложений. Отложения взламываются изнутри. Благодаря этому удаляются не только отложения на внутренней стенке подводящих сопл или подводящих труб, а, более того, также вокруг зоны устья к внешней стороне. Это происходит потому, что вода из-за начавшегося взламывания отложений изнутри подводящего сопла или подводящей трубы сталкивается с шероховатыми и поэтому пористыми плоскими частями поверхностей отложений, располагающимися внутри уже образованных отложений, и благодаря этому не подвергаются остекловыванию, как это имеет место на наружной поверхности отложений, находящихся по внешнему периметру подводящих сопел или подводящих труб, которые подвергаются непосредственно тепловому излучению из топочной камеры. Благодаря этому продолжается процесс взламывания, начиная от внутренней зоны подводящего сопла или подводящей трубы вплоть до устья и также вокруг устья к наружной стороне подводящих сопл и подводящих труб. При каждом взламывании создаются новые шероховатые и пористые поверхности, таким образом удаление отложений возможно и там, где поверхность уже подверглась остекловыванию. Уже через короткий период обработки (от нескольких секунд до нескольких минут) снова можно получить почти металлически блестящие, свободные от отложений поверхности в зоне устья подводящих сопл или подводящих труб. Вышепоставленная задача также может быть решена за счет того, что отложения подвергают воздействию парообразной среды в направлении потока отходящего газа внутри подводящих сопл или подводящих труб начиная с переднего по потоку края отложений внутри подводящих сопл или подводящих труб. При этом очень важно, чтобы парообразная среда после ее проникновения в поры отложений претерпевала быстрое увеличение объема, что имеет место в том случае, если газообразная среда является водяным паром. При применении водяного пара следует рассчитывать на более длительное время обработки (от нескольких минут до, приблизительно, одного часа), так как увеличение удельного объема при повышении температуры значительно меньше, чем при применении, например, воды.

Введение среды в направлении потока отходящего газа внутрь подводящих сопл и, в частности, на передний край отложений, имеет то преимущество, что среда, предпочтительно вода, достигает отложений, которые расположены внутри подводящего сопла или подводящей трубы и имеют еще шероховатую и пористую поверхность, так как они лучше защищены от теплового излучения из топочной камеры через подводящее сопло или подводящую трубу, чем отложения на наружной стороне подводящего сопла или подводящей трубы, где из-за сильного действия нагрева происходит остекловывание этих отложений. Среда может, таким образом, начинать с места, где она может еще легко проникать в отложения, описанную работу взламывания и продолжать ее затем в направлении к устью подводящего сопла или подводящей трубы вплоть до наружной стороны подводящего сопла или подводящей трубы.

Путем подачи жидкой среды в виде капель посредством подводящего сопла, причем капли имеют такой незначительный размер, что среда распыляется, достигается равномерное смачивание поверхности отложений при относительно малом расходе среды. При этом в значительной мере исключается выход избыточной среды из подводящих сопл или подводящих труб, так что сгорание в топочной камере не ухудшается из-за слишком большого количества выходящей среды. Особенно предпочтительно, если жидкая среда подается на отложения с тонким распределением в виде капельного тумана.

Для достижения равномерного смачивания отложений целесообразно подавать среду концентрично к подводящему соплу или подводящей трубе.

Эксперименты показали, что предпочтительно подавать воду в форме конусообразной завесы. При этом угол при вершине конуса завесы среды можно регулировать в пределах от 10 до 180o.

На основе упомянутого эффекта взламывания, оказываемого жидкой или парообразной средой, или водой, или водяным паром вследствие очень быстрого увеличения объема внутри пор в отложениях, нет необходимости в высоком давлении воды или пара, которое должно достигаться, например, при очистке под высоким давлением или при применении производимого в паровом котле пара высокого давления. Поэтому достаточно, если давление среды, в частности, давление воды, соответствует давлению государственной системы водоснабжения и составляет, предпочтительно, 6 бар. Предпочтительно регулировать как давление и количество воды, так и время подачи и длительность между двумя фазами подачи среды.

Устройство для осуществления способа отличается тем, что снабжено пикой, которая имеет подсоединение для среды и может вставляться внутрь подводящего сопла или подводящей трубы для рециркулируемого отходящего газа топочной установки, причем пика несет на своем свободном переднем конце сопловую головку.

В большинстве случаев применение изобретения не требует особых дополнительных затрат, так как существующие до сих пор установки в задней зоне подводящих сопл или подводящих труб имеют в осевом направлении патрубки для введения стержней для того, чтобы с помощью этих стержней удалять отложения. Через эти патрубки внутрь подводящих сопл или подводящих труб могут вводиться пики. Выполнение сопловой головки на свободном конце пики позволяет тонко распределить среду по отложениям. При этом опять-таки предпочтительно регулировать угол распыления сопловой головки для того, чтобы обеспечить подгонку образующейся завесы среды к конкретным условиям.

Если в другом варианте выполнения изобретения пика удерживается с возможностью смещения в продольном направлении внутри подводящего сопла или подводящей трубы, то возможно обеспечение выхода среды к соответствующим местам, на которых имеются отложения. В частности, чтобы среда, выходящая из сопловой головки, продолжала эффективное очищающее воздействие внутри подводящего сопла.

Для того чтобы можно было автоматизировать процесс очистки и благодаря этому соответственно установить необходимые интервалы времени, представляется предпочтительным с целью усовершенствования изобретения в подводящем трубопроводе для пики предусмотреть регулируемое клапанное устройство, которое для открывания и запирания подачи среды, для регулирования давления и количества среды, а также для регулирования времени открывания и интервалов между двумя фазами открывания соединяется с регулирующим устройством. С помощью этого клапанного устройства и соединенного с ним регулирующего устройства можно регулировать длительность очистки и интервалы времени между двумя процессами очистки, а также давление и количество среды в соответствии с любыми требованиями.

Далее изобретение поясняется более подробно с помощью примера выполнения, показанного на чертеже. На чертеже показано:

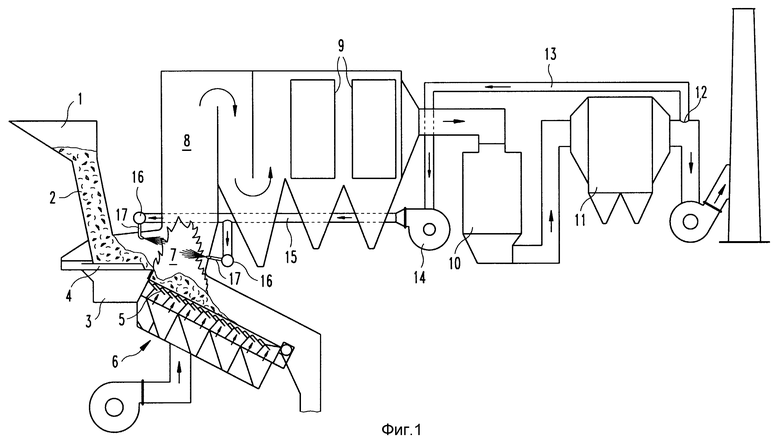

фиг. 1 - разрез схематически показанной топочной установки с подводящими соплами для рециркулируемого отходящего газа;

фиг. 2 - увеличенное изображение выреза стенки топочной камеры с установленными подводящими соплами;

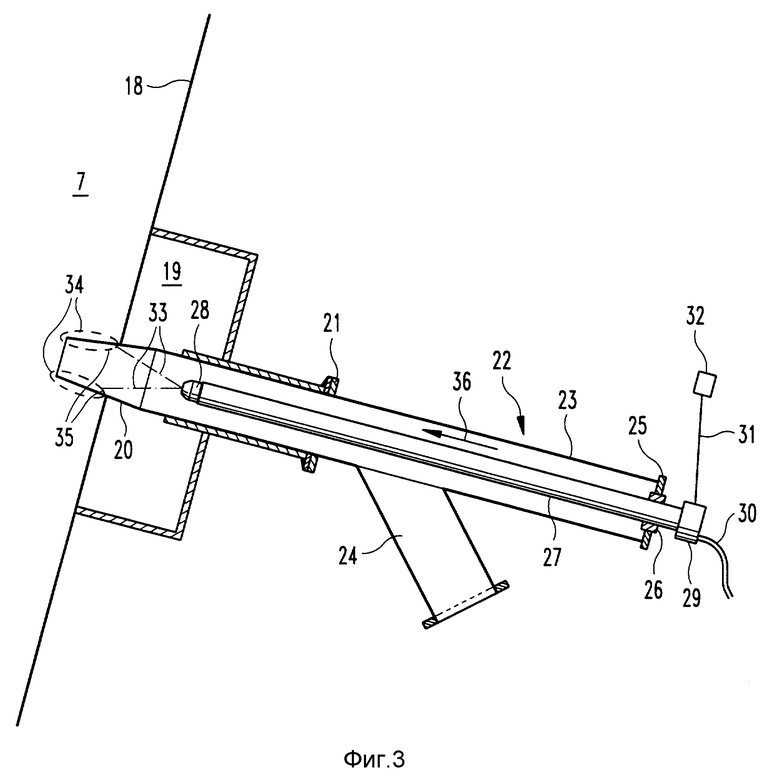

фиг. 3 - в увеличенном масштабе разрез подводящего сопла с очищающим устройством согласно изобретению.

На фиг. 1 показана топочная установка с загрузочной воронкой 1 с примыкающим загрузочным желобом 2 для загрузки топлива на загрузочный стол 3, на котором предусмотрены загрузочные поршни 4 для подачи топлива, поступающего из загрузочного желоба, на колосниковую решетку 5. Под колосниковой решеткой 5 предусмотрено приспособление 6 для подачи первичного воздуха для сжигания топлива. Над колосниковой решеткой 5 расположена топочная камера 7, переходящая в передней части в газоход 8 для отходящего газа, к которому примыкают котел - утилизатор 9 и установка для очистки отходящего газа, состоящая из реактора 10, то есть устройства для химической очистки газа, и фильтра 11.

После этой установки для очистки отходящего газа отходящий газ откачивают для повторного введения в топочную камеру. Для этого в выходящем трубопроводе фильтра 11 предусмотрено отсасывающее отверстие 12, от которого отходит трубопровод 13 отходящего газа, в который вставлен вентилятор 14. С напорной стороной вентилятора соединен трубопровод 15, подводящий откачиваемое количество газа к кольцевому трубопроводу 16, от которого питаются так называемые сопла 17 вторичного воздуха, через которые откачиваемый отходящий газ снова подают к топочной камере 7.

Как видно на фиг. 2 и 3, в стенку 18 топочной камеры внутри ниши 19 вставлено подводящее сопло или подводящая труба 20, причем подводящее сопло 20 соединено с разветвлением 22 трубопровода посредством фланцевого соединения 21. Разветвление трубопровода имеет с одной стороны трубу 23, расположенную по одной оси с подводящим соплом 20, и другую трубу 24, соединенную с кольцевым трубопроводом 16 для возвращаемого отходящего газа. На конце трубы 23, расположенной по одной оси с подводящим соплом 20, предусмотрена запирающая крышка 25, в центре которой находится удерживающее устройство 26 для пики 27. Удерживающее устройство 26 обеспечивает перемещение пики 27 в продольном направлении. На переднем конце пики 27 предусмотрена сопловая головка 28. На конце пики 27, противолежащем сопловой головке 28, расположено клапанное устройство 29, к которому прифланцован трубопровод для подвода воды в виде рукава 30. Клапанное устройство 29 соединено трубопроводом 31 с регулирующим устройством 32, которое позволяет регулировать подачу воды к пике 27 по давлению и количеству, а также открывать и запирать клапанное устройство 29, причем с помощью регулирующего устройства 32 можно регулировать также промежутки времени между фазами открывания и продолжительность фазы открывания.

Сопловая головка 28, предусмотренная на переднем конце пики 27, обеспечивает распыление воды в виде конусной водяной завесы, причем можно регулировать угол раскрытия конуса. На фиг. 3 эта водяная завеса показана штрих-пунктирной линией и обозначена позицией 33. Пунктирной линией 34 на чертеже обозначены отложения, которые появляются как внутри подводящего сопла, так и на его наружной стороне, когда отходящий газ вдувается из подводящего сопла 20 в топочную камеру 7. Продолжительность интервала времени, в течение которого образуются такие отложения, зависит от состава отходящего газа, а также от того, вводят ли с помощью подводящего сопла 20 в топочную камеру 7 только отходящий газ или отходящий газ, смешанный с воздухом из окружающей среды.

Для удаления отложений 34 с помощью пики 27 водят также воду, причем начиная с переднего края 35 отложений в направлении потока отходящего газа. Направление потока отходящего газа обозначено на чертеже стрелкой 36. Распыленная вода проникает в пористую массу отложений 34 и вследствие мощного теплового излучения, проникающего из топочной камеры 7 в подводящее сопло, мгновенно испаряется таким образом, что отложения 34 взламываются изнутри наружу от стенок подводящего сопла 20. При этом вследствие взламывания возникают новые шероховатые, т.е. пористые поверхности разрушения, в которые вода может проникнуть особенно легко.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ И ИСПОЛЬЗОВАНИЯ ГАЗА ИЗ ОТХОДОВ | 1997 |

|

RU2142097C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СРЕДНЕГО ИЗЛУЧЕНИЯ ОТ ГОРЯЩЕГО СЛОЯ УСТАНОВКИ СЖИГАНИЯ И РЕГУЛИРОВАНИЯ ПРОЦЕССА ГОРЕНИЯ | 1998 |

|

RU2144645C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ РЕЖИМА ГОРЕНИЯ В УСТАНОВКАХ ДЛЯ СЖИГАНИЯ, В ЧАСТНОСТИ В УСТАНОВКАХ ДЛЯ СЖИГАНИЯ ОТХОДОВ | 1995 |

|

RU2102657C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ МОЩНОСТИ ТОПКИ СЖИГАТЕЛЬНЫХ УСТАНОВОК | 1999 |

|

RU2155911C1 |

| СПОСОБ ОБРАБОТКИ ТВЕРДЫХ ОСТАТКОВ ПОСЛЕ СЖИГАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2103605C1 |

| СПОСОБ СЖИГАНИЯ ТОПЛИВА, В ЧАСТНОСТИ ОТХОДОВ | 1994 |

|

RU2101610C1 |

| ЗАГРУЗОЧНОЕ УСТРОЙСТВО | 1999 |

|

RU2174651C2 |

| СПОСОБ ПОДАЧИ ГАЗА ДЛЯ СЖИГАНИЯ, А ТАКЖЕ ТОПОЧНАЯ УСТАНОВКА | 2007 |

|

RU2422723C2 |

| УСТАНОВКА ДЛЯ СЖИГАНИЯ И СПОСОБ РЕГУЛИРОВАНИЯ УСТАНОВКИ ДЛЯ СЖИГАНИЯ | 2008 |

|

RU2415339C2 |

| ТОПОЧНОЕ УСТРОЙСТВО С ОХЛАЖДАЕМЫМИ ЖИДКОСТЬЮ КОЛОСНИКАМИ | 2000 |

|

RU2181181C2 |

Для удаления отложений в подводящих соплах, служащих для возврата отходящего газа в топочную камеру топочной установки, в подводящее сопло может вставляться пика, которая удерживается с возможностью смещения в продольном направлении. Пика имеет на своем переднем конце сопловую головку для распыления воды, которая соединена своим задним концом клапанным устройством, которое регулирует посредством регулирующего устройства количество, давление среды и промежутки времени открывания и запирания. С помощью пики вода распыляется с тонким распределением на отложения внутри подводящего сопла начиная с переднего по потоку края отложений внутри подводящих сопл или труб, при этом вода проникает в эти отложения и путем образования пара вызывает взламывание этих отложений. Решаемая техническая задача: обеспечение возможности удаления отложений во время нормальной работы топочной установки. 3 с. и 15 з.п.ф-лы, 3 ил.

| DE - PS 741701 А, 30.09.43 | |||

| Способ очистки поверхностей нагрева | 1972 |

|

SU504069A1 |

| DE 4311009 А1, 06.10.94 | |||

| УСТРОЙСТВО РЕГУЛИРОВАНИЯ ТЕМПЕРАТУРЫ НАГРЕВАТЕЛЯ В УПАКОВОЧНОЙ МАШИНЕ | 1993 |

|

RU2078372C1 |

| US 5416946 А, 23.05.95. | |||

Авторы

Даты

1999-12-20—Публикация

1998-04-23—Подача