Изобретение относится к теплофизическим измерениям и может быть использовано для измерения расхода газообразного теплоносителя, например, пара, в области горячего водоснабжения.

Известен способ измерения расхода тепла по изменению теплосодержания в потоке газообразного теплоносителя термочувствительным элементом с изменяющимися в зависимости от температуры теплоносителя электрическими свойствами, через который в процессе измерения пропускают ток от источника ограниченной емкости, а о количестве тепла судят по величине оставшегося количества электричества (См. патент РФ N 1210070 G 01, кл. K 17/06, от 20.02.84 г., опубл. 07.02.86 г.).

Недостатком известного способа является невысокая точность измерения, обусловленная помехами вследствие вмешательства в процесс измерения, вызванного необходимостью пропускания электрического тока через термочувствительный элемент.

Известен способ определения расхода тепла в проходном сечении трубопровода путем измерения частоты колебаний давления потока при вихреобразовании, возникающем в потоке газообразного теплоносителя вблизи плохообтекаемого тела - призмы, воспринимаемым термистором с последующим преобразованием частоты колебаний скорости в соответствующем блоке в частоту электрических импульсов - сигналов, измеряемых вторичной аппаратурой с регистрацией расхода теплоносителя теплосчетчиком. (См. проспект фирмы V-Bar, USA).

Недостатком известного способа является невысокая точность измерения, обусловленная увеличением частоты колебаний при больших значениях критерия Re и, следовательно, нарушением линейной зависимости между скоростью и частотой колебаний, и потерей периодического характера вихреобразования при малых значениях критерия Re.

Известен способ измерения расхода тепла, переносимого газообразным теплоносителем, наиболее близкий по назначению и технической сущности к заявляемому, путем измерения угловой частоты вращения турбинки (ротора), установленной внутри корпуса - трубопровода, отделенной от статора, расположенного снаружи, термочувствительным элементом - термомагнитным экраном, преобразования частоты вращения турбинки в выходной сигнал в электрически связанном со статором, преобразователе, измерения температуры и определения количества тепла с учетом функциональной зависимости от расхода и температуры. (См. патент РФ N 2003061, кл. G 01 K 17/06 от 10.01.92 г, опубл. 15.11.93 г. бюл. N 41-42).

Недостатком известного способа является невысокая точность измерения, обусловленная:

- большим гидравлическим сопротивлением из-за необтекаемости турбинки в потоке теплоносителя и, стало быть, гидроакустическими явлениями в трубопроводе,

- большим напором на лопатки турбинки, изменяющим их угол, что приводит к погрешностям в измерении.

По воспроизведенным данным коммерческая погрешность измерения газообразного теплоносителя (насыщенного пара) составляет 3%.

Техническим результатом предлагаемого решения является повышение точности измерения за счет снижения погрешности измерения.

Технический результат достигается тем, что в способе определения расхода газообразного теплоносителя в трубопроводе путем преобразования частотного параметра в массовый расход с учетом температуры теплоносителя предварительно генерируют ультразвук в диапазоне 475 - 575 кГц, а преобразованию подвергают разность частот генерируемого и отраженного сигналов,

Способ осуществляют следующим образом.

Поток газообразного теплоносителя - пара в трубопроводе озвучивают накладным сенсором (первичным преобразователем - ПП ультразвуковых колебаний), генерируя ультразвук с частотой, некратной толщине трубопровода, в диапазоне 475 - 575 кГц; вторым сенсором (ПП) принимают отраженный сигнал.

Некратность частоты ультразвука толщине трубопровода дает возможность избежать помех и, тем самым, повысить точность измерения за счет исключения резонанса - вся энергия при этом будет направлена непосредственно в среду газообразного теплоносителя, а не в стенку трубопровода.

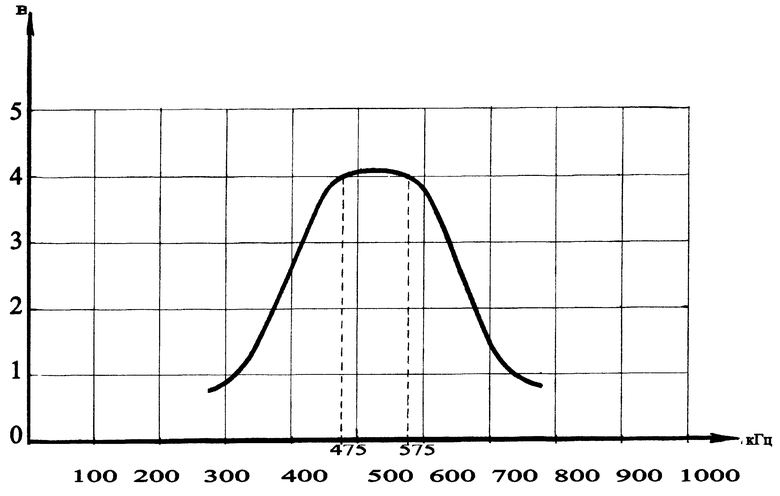

Генерация ультразвука с частотой 475 - 575 кГц способствует получению максимально чистого и большого по амплитуде (4 В) сигнала, снижая количество помех.

Генерация ультразвука с частотой менее 475 кГц снижает точность измерения - амплитуда резко уменьшается.

Генерация ультразвука с частотой, большей 575 кГц, снижает точность измерения, увеличивая количество помех.

Данные, свидетельствующие о повышении точности измерения в интервале 475 - 575 кГц, приведены на графике.

Разность частот F между частотой генерируемого сигнала f0 и частотой принятого сигнала f1 пропорциональна скорости и расходу контролируемой среды газообразного теплоносителя

где m = 3 (м/с) - масштабный коэффициент;

N - номер диапазонов от Qmin до Qmax (м3/ч);

Q - расход в относительных процентах;

α - угол ввода ультразвукового луча в контролируемую среду;

C - скорость звука в контролируемой среде, (м/с);

f0, f1 - частоты излучаемого и принятого сигналов (1/с).

Поскольку ультразвуковой луч вводится в контролируемую среду из ПП через стенку трубопровода с преломлением, формула принимает вид:

где Cn - скорость преломляемого ультразвукового луча в призме ПП,

αn - угол призмы ПП.

Разность частот F выделяется, преобразуется в импульсный сигнал пропорциональной частоты и обрабатывается в процессорном блоке расходомера.

Параметры преобразования обработки сигнала с соответствующими масштабными коэффициентами, зависящими от сечения трубопровода контролируемой среды, выбранного диапазона и др., и единицами измерения вводятся в память расходомера при его настройке.

Объемный расход газообразного теплоносителя вычисляется по измеренной скорости потока и определенной площади сечения трубопровода. Максимум диапазона измеряемого расхода Qmax (м3/ч) рассчитывается по формуле:

Qmax = 0,001473515 • N•Dв, (3)

где Dв - внутренний диаметр трубопровода, (мм);

N - номер диапазона измерения.

Величина объемного расхода рассчитывается по формуле:

Q = f • k (4)

где f - выходная частота (Гц),

k - коэффициент преобразования (м3/ч Гц).

Затем измеряют температуру газообразного теплоносителя - пара в трубопроводе, по известной зависимости определяют плотность насыщенного пара и вычисляют массовый его расход, умножив величину объемного расхода пара на коэффициент K (т/м3), пропорциональный плотности насыщенного пара.

Предложенный способ по сравнению с известным обеспечивает повышение точности измерения за счет снижения погрешности измерения с величины  3% по известному способу до 2%, что удовлетворяет требованиям Главэнергонадзора.

3% по известному способу до 2%, что удовлетворяет требованиям Главэнергонадзора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЛИЧЕСТВА ТЕПЛА | 1993 |

|

RU2046308C1 |

| СПОСОБ И УСТРОЙСТВО АКУСТИЧЕСКОГО ИЗМЕРЕНИЯ РАСХОДА ГАЗА | 2008 |

|

RU2396518C2 |

| СПОСОБ И УСТРОЙСТВО АКУСТИЧЕСКОГО ИЗМЕРЕНИЯ РАСХОДА ГАЗА | 2010 |

|

RU2453815C2 |

| СПОСОБ ИЗМЕРЕНИЯ ОБЪЁМНОГО РАСХОДА ПРИРОДНОГО ГАЗА, ПРИВЕДЕННОГО К СТАНДАРТНЫМ УСЛОВИЯМ | 2003 |

|

RU2245519C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ РАСХОДА И ПЛОТНОСТИ ЖИДКОСТИ | 1990 |

|

SU1805737A1 |

| УЛЬТРАЗВУКОВОЙ РАСХОДОМЕР | 2015 |

|

RU2612749C1 |

| ВОЛНОВОДНЫЙ УЛЬТРАЗВУКОВОЙ ПРЕОБРАЗОВАТЕЛЬ РАСХОДОМЕРА | 2014 |

|

RU2564954C1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО ИЗМЕРЕНИЯ РАСХОДА ЖИДКОСТИ | 1994 |

|

RU2100780C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ РАСХОДА ТЕПЛОНОСИТЕЛЯ В ТЕХНОЛОГИЧЕСКОМ КАНАЛЕ РЕАКТОРНОЙ УСТАНОВКИ ТИПА РБМК-1000 | 2016 |

|

RU2643187C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО КОНТРОЛЯ СКОРОСТИ ПОТОКА ЖИДКОСТЕЙ | 2010 |

|

RU2421613C1 |

Изобретение может быть использовано в области горячего водоснабжения для измерения объемного и массового расхода пара. Предложенный способ определения расхода заключаются в том, что генерируют ультразвук в диапазоне 475 - 575 кГц. Разность частот генерируемого и отраженного сигналов, с учетом температуры теплоносителя, от которой зависит плотность насыщенного пара, преобразуют в массовый расход. Изобретение обеспечивает повышение точности измерения за счет исключения резонанса. 1 ил.

Способ определения расхода газообразного теплоносителя в трубопроводе путем преобразования частотного параметра в массовый расход с учетом температуры теплоносителя, отличающийся тем, что предварительно генерируют ультразвук в диапазоне 475 - 575 кГц, а преобразованию подвергают разность частот генерируемого и отраженного сигналов.

| RU 2003061 C1, 15.11.93 | |||

| МЕХАНИЧЕСКИЙ СЧЕТЧИК РАСХОДНЫХ ПАРАМЕТРОВ ПОТОКА | 1996 |

|

RU2093795C1 |

| СПОСОБ ИЗМЕРЕНИЯ МАССОВОГО РАСХОДА ЖИДКИХ И ГАЗООБРАЗНЫХ СРЕД | 1993 |

|

RU2068543C1 |

Авторы

Даты

1999-12-20—Публикация

1999-06-03—Подача