Изобретение относится к области технологии переработки природного газа.

Известно, что при раздаче природного газа потребителям из магистрального трубопровода высокого давления в трубопровод низкого давления происходит охлаждение расширяющегося потока газа. Это приводит к наружному обмерзанию арматуры, к выпадению газогидратов на внутренней поверхности мест сужения, а также к вспучиванию грунтов, где проходит такой охлажденный трубопровод и даже к перекосу фундаментов зданий.

Для избежания этого расширяющийся поток газа подогревают.

Известен способ подогрева расширяющегося потока природного газа [1, с. 172], согласно которому газ подогревается:

- или за счет избыточного тепла, имеющегося на теплоэлектроцентралях, в том числе в выхлопных газах работающих газотурбинных двигателей,

- или за счет сжигания части транспортируемого газа в специальных печах-теплообменниках, где подогревается весь транспортируемый поток.

В первом случае источник тепла привязан к месту его производства и не может быть перенесен на значительное расстояние. Во втором случае бесполезно расходуется (сжигается) часть газа. Все это является недостатком.

Целью предлагаемого технического решения является уменьшение указанного недостатка.

Поставленная цель достигается тем, что тепло вводят в поток газа через теплообменник из окружающей среды. При этом источник тепла выполняется в виде теплообменника, включенного в цепь прохождения расширившегося и охлажденного газа, поглощающего тепло из окружающей среды.

Фиг. 1 поясняет предложение. Входной патрубок 1, подключенный к магистрали высокого давления P1, через дроссель-расширитель 2 связан с теплообменником 3. Выходной патрубок 4 теплообменника 3 подключен к магистрали низкого давления P2.

В известной конструкции теплообменник 3 специально подогревается от постороннего искусственного источника тепла (отработанный пар, выхлопные газы двигателя или пламя от сгорающего газа), поэтому такой теплообменник имеет сложное дополнительное оборудование. Несмотря на малые габариты такого теплообменника все оборудование для подогрева занимает много места и для него всегда строится специальное помещение - здание ГРС (газораспределительной станции).

В предлагаемой конструкции, работающей по предлагаемому способу, теплообменник хотя и имеет увеличенные габариты, но монтируется только вне помещения, не использует искусственного источника тепла и не имеет никакого дополнительного оборудования.

Работает предлагаемое устройство следующим образом. Через входной патрубок 1 газ под высоким давлением P1 через дроссель 2 поступает в теплообменник 3 и через патрубок 4 сбрасывается в магистраль низкого давления. В дросселе 2 газ расширяется, выхолаживается и уменьшает свое давление до P2 и в таком состоянии поступает в теплообменник 3. Теплообменник, имея разветвленную поверхность F1, расположенную вне помещения, создает условия для теплообмена с окружающей средой. Поэтому на выходе из теплообменника - в патрубке 4 - температура газа немного повышается. Поэтому в летнее время при tокр=+20oC такая простейшая конструкция, интенсивно обогреваясь от окружающей среды, способна на выходе (в патрубке 4) создавать температуру потока газа tвых равную температуре входа tвход.

Таким образом, конструкция согласно фиг. 1 способна летом без искусственного подогрева работать в изотермическом режиме, а иногда (в жаркое время) даже работать с небольшим подогревом выходящего газа, т.е. режим ее работы tвых ≈ tвход.

Однако при умеренных температурах (осень и весна), а особенно зимой при отрицательных температурах, такая конструкция уже не работоспособна, т.к. температура tвых не способна подняться выше температуры окружающей среды tокр.

Это, наряду с очень большой потребной площадью теплообмена F1 (например, для перепада давлений P1/P2=30/6 ати и расхода Q=1000 м3/ч требуется площадь теплообмена F1= 170 м2), является существенным недостатком, что объясняется отсутствием необходимого перепада температур (температурного напора) между теплообменником и окружающей средой. Все это заставит вновь прибегнуть к искусственному подогреву расширяющегося потока газа, т. е. опять вернуться к традиционной схеме ГРС.

В результате, такая конструкция может работать только летом и только как дополняющая к основному стандартному оборудованию ГРС и только в южных районах, где всегда гарантирован мягкий климат. Это является недостатком.

С целью уменьшения отмеченного недостатка предлагается увеличить указанный температурный напор, что позволит уменьшить потребную площадь теплообмена и расширить температурный диапазон использования предложения.

Поставленная цель достигается тем, что поток газа с P1 пропускают через двухпоточную вихревую трубу [2], где он дросселируется до P2 и разделяется на два потока - холодный и горячий. Холодный поток из вихревой трубы пропускают через теплообменник, который, поглощая тепло из окружающей среды, подогревается, после чего его смешивают с горячим потоком вихревой трубы. В результате смешанный выходной поток имеет температуру более высокую, нежели в конструкции по фиг. 1.

Фиг. 2 поясняет предложение. Входной патрубок 1, подсоединен к входу двухпоточной вихревой трубы 2. Холодный конец 3 вихревой трубы подсоединен к входу 4 теплообменника 5. Горячий конец 6 вихревой трубы через вентиль 7, через тройник 8 подсоединен к выходу 9 теплообменника и к выходному патрубку 10 устройства.

Работает предлагаемое устройство (по фиг. 2) следующим образом. Через входной патрубок 1 газ высокого давления (например, P1=30 ати) подается на вход двухпоточной вихревой трубы 2, где он дросселируется и разделяется на два потока. Холодный поток под давлением 6 ати и при температуре около -30oC из патрубка 3 подается на вход 4 теплообменника 5, где он, проходя по всему внутреннему периметру, подогревается от окружающей среды и через патрубок 9 поступает в тройник 8. Горячий поток под давлением 9 ати и при температуре около +50oC из патрубка 6 через вентиль 7 также поступает в тройник 8, где смешиваясь с холодным потоком поступает в выходной патрубок 10 устройства.

Благодаря тому, что с помощью вихревой трубы удается значительно понизить температуру потока газа (до -30oC) проходящего через теплообменник, удается увеличить в нем температурный напор вплоть 50 K летом (при tокр+20oC), и не менее 15 K зимой (при tокр-15oC), а за счет этого (при Q=1000 м3/ч) можно уменьшить площадь такого теплообменника с F1=170 м2 до F1=75 м2 и расширить температурный диапазон использования такого устройства, т.к. оно не теряет своей работоспособности вплоть до tокр=-15...-18oC, т.е. его основной режим tвых ≥ tвход. И только при температуре окружающей среды ниже -20oC это устройство уже не может поддерживать изотермический режим. Поэтому в таких условиях это устройство начинает выдавать на выходе газ уже с отрицательной температурой, т.е. перестает выполнять свои функции.

Поэтому рассмотренное устройство вполне может полноценно исполнять функции ГРС, но в районах, где всегда гарантирован умеренно мягкий климат, т.е. в средней полосе страны. В более северных районах, где температура окружающей среды может опускаться ниже -20oC, ГРС, построенную для работы на базе рассмотренного устройства (фиг. 2), необходимо дополнять устройствами искусственного подогрева.

Это является недостатком.

Кроме того, у такой конструкции все же велика потребная площадь теплообменника F1. С целью уменьшения отмеченных недостатков предлагается еще более увеличить указанный температурный напор, что позволит еще уменьшить потребную площадь теплообмена и расширить температурный диапазон использования предложения.

Поставленная цель достигается тем, что поток газа вначале (перед подачей в вихревую трубу) разделяют на два потока: первый подают на вход прямого канала рекуперативного теплообменника, второй - на вход двухпоточной вихревой трубы. При этом прямой поток, выходящий из рекуперативного теплообменника через дроссель и теплообменник наружного теплообмена, смешивают с холодным потоком вихревой трубы и подают на вход обратного канала рекуперативного теплообменника, после чего поток смешивают с горячим потоком вихревой трубы.

Фиг. 3 поясняет предложение. Входной патрубок 1 через тройник 2 соединен со входным патрубком 3 прямого потока рекуперативного теплообменника 4 и входом 5 двухпоточной вихревой трубы 6. Выходной патрубок 7 прямого потока рекуперативного теплообменника 4 через дроссель 8 и теплообменник наружного теплообмена 9 соединен с тройником 10, подключенным к холодному концу 11 вихревой трубы 6 и к входному патрубку 12 обратного потока рекуперативного теплообменника 4, выход из которого 13 через тройник 14, связывающий с горячим концом 15 вихревой трубы 6, подсоединен к выходному патрубку 16.

Работает предлагаемое устройство следующим образом. Поступающий через входной патрубок 1 в газ высокого давления в тройнике 2 разделяется на два потока, первый из которых образует прямой поток 3-7 теплообменника 4, а второй образует входной поток 5 двухпоточной вихревой трубы 6. В вихревой трубе поток газа вновь разделяется на два, которые уже отличаются по температуре, при этом холодный поступает в патрубок 11, а горячий - в патрубок 15. Холодный поток при температуре -30oC из патрубка 11 вместе с потоком, поступающим от выхода теплообменника 9, через смеситель (тройник) 10 поступает на вход 12, обратного потока теплообменника 4. Смешанный холодный обратный поток 12-13 в теплообменнике 4 выхолаживает теплый прямой поток 3-7 и поступает в патрубок 13, выходя из которого в тройнике 14 смешивается с горячим потоком, выходящим из патрубка 15, откуда поступает к выходному патрубку 16. Охлажденный прямой поток 3-7 из теплообменника 4 поступает в дроссель 8, где дросселируется - расширяется и дополнительно доохлаждается вплоть до температуры появления жидкой фазы. Проходя по теплообменнику 9 такой переохлажденный двухфазный поток, имея среднюю температуру от -130oC до -160oC, очень интенсивно поглощает тепло из окружающей среды. При этом средний температурный напор летом составит до 155 K, а зимой - не менее 100 K. То есть, рабочие температуры в элементах предлагаемого устройства смещаются в криогенную область.

Имея в теплообменнике 9 такой большой температурный напор, удается еще более уменьшить необходимую площадь его теплообмена вплоть до F1=14 м2 (для Q= 1000 м3/ч), но при этом необходимо дополнительно иметь рекуперативный теплообменник 4 площадью около F2=25 м2. Однако такой недостаток компенсируется возможностью работы рассматриваемого устройства в режиме ГРС практически при любых температурах, характерных даже для зимы в северных районах, например, вплоть до -50oC, без использования дополнительных искусственных источников тепла.

Таким образом режим работы такого устройства (фиг.3) tвых > tвход при любой температуре окружающей среды.

С целью настройки устройства для работы в разных режимах (зима/лето) необходимо патрубки 12 и 13 обратного потока теплообменника 4 связать байпасом 17 с регулировочными вентилями (см. фиг. 4), которые позволят выбрать оптимальную величину обратного потока 12-13 при разной температуре окружающей среды.

Однако для успешной работы устройства по фиг. 3 необходимо, как уже отмечено, иметь эффективную площадь дорогого рекуперативного теплообменника не менее F2=25 м2 (для Q=1000 м3/ч), что является недостатком.

С целью уменьшения такого недостатка, т.е. с целью уменьшения площади рекуперативного теплообменника, предлагается холодный поток от вихревой трубы направлять не в выходной поток теплообменника внешнего теплообмена, а в его входной поток.

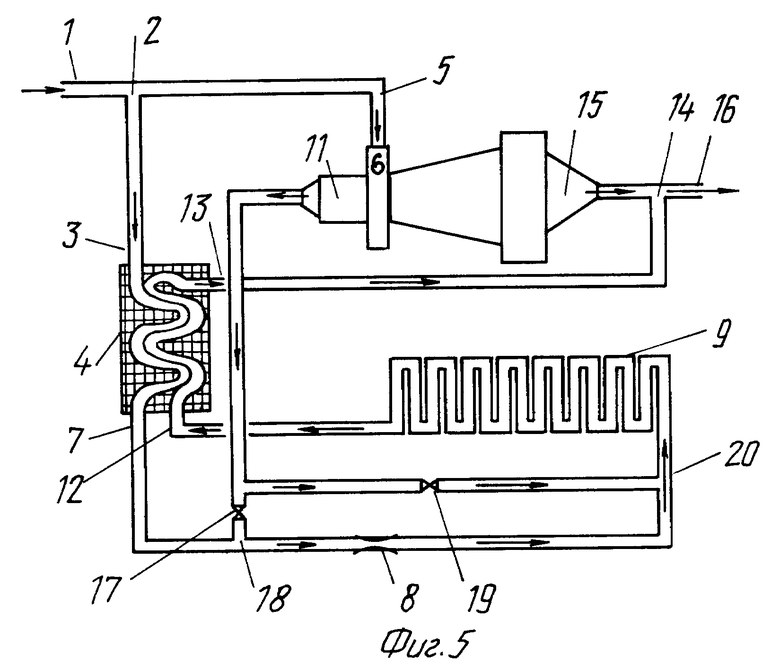

Фиг. 5 поясняет предложение. Холодный конец 11 вихревой трубы 6 с помощью вентиля 17 и тройника-смесителя 18 подключен к входу дросселя 8, а с помощью вентиля 19 и тройника-смесителя 20 подключен к входу теплообменника 9.

Работает предлагаемое устройство следующим образом. Поступающий из холодного конца 11 вихревой трубы 6 холодный газ смешивается в смесителе (тройнике) 17 с другим холодным потоком 3-7, поступающим от рекуперативного теплообменника 4 и через дроссель 8 поступает в теплообменник 9.

Однако смешение в тройнике-смесителе 18 двух потоков - потока 3-7 высокого давления (30 ати) и низкого давления 11-18 (6 ати) уменьшает рабочее давление потока, поступающего в дроссель 8, что снижает эффективность дросселирования. Это является недостатком.

Для исключения такого недостатка необходимо холодный поток низкого давления от вихревой трубы через тройник-смеситель 20 минуя дроссель сразу направить в теплообменник 9. Для этого необходимо перекрыть вентиль 17 и открыть вентиль 19.

В результате, если холодный газ из вихревой трубы направляется в теплообменник 9 (через дроссель 8 или сразу в теплообменник 9), минуя теплообменник 4, то количество холодного газа, поступающего в теплообменник 9, (по сравнению со схемой по фиг. 3) увеличивается.

Поэтому, для обеспечения требуемого режима теплообмена необходимо увеличить площадь F1 теплообменника 9. Так для режима с Q=1000 м3/ч такая площадь должна составлять уже не 14 м2, а 23 м2.

Однако при этом уменьшается потребная эффективная площадь теплообмена F2 у более дорогого рекуперативного теплообменника 4 с 25 м2 до 15 м2.

Хотя термодинамическая эффективность устройства по фиг. 5 несколько ниже устройства по фиг. 3, однако, если учесть, что удельная стоимость рекуперативного теплообменника на порядок выше удельной стоимости теплообменника наружного теплообмена, то такое техническое решение (фиг. 5) сулит солидный экономический выигрыш.

Источники информации:

1. А. А.Ионин. Газоснабжение. - М.: Стройиздат, 1989 г., с. 172, раздел 8.4. "Подогрев газа на ГРС".

2. А.П.Меркулов. Вихревой эффект и его применение в технике. - М.: Машиностроение, 1969 г., с. 7.

Для получения потока расширившегося природного газа разной степени нагрева путем теплообмена газа с окружающей средой можно использовать четыре варианта устройств. В первом варианте пропускают поток расширившегося газа через теплообменник. Во втором варианте газ пропускают через двухпоточную вихревую трубу, а получаемый после нее холодный поток направляют в теплообменник. В третьем варианте газ перед подачей в вихревую трубу делят на две части и одну часть отводят в рекуператор, затем - в дроссель и теплообменник, после чего эту часть объединяют с холодным потоком из вихревой трубы и направляют в рекуператор, а затем объединяют с горячим потоком из вихревой трубы. В четвертом варианте газ после рекуператора и дросселя объединяют с холодным потоком из вихревой трубы и направляют в теплообменник. Использование изобретения позволит отказаться от искусственного подогрева. 5 с. и 4 з. п. ф-лы, 5 ил.

| Ионин А.А | |||

| Газоснабжение | |||

| - М.: Стройиздат, 1989, с.172 | |||

| УСТАНОВКА ОСУШКИ СЖАТОГО ВОЗДУХА | 1991 |

|

RU2015463C1 |

| ВИХРЕВАЯ ХОЛОДИЛЬНО-НАГРЕВАТЕЛЬНАЯ УСТАНОВКА | 0 |

|

SU300729A1 |

| Холодильная установка | 1973 |

|

SU468067A1 |

| 0 |

|

SU180645A1 | |

| US 3815375 А, 11.06.74 | |||

| US 5582012 А, 10.12.96. | |||

Авторы

Даты

1999-12-27—Публикация

1998-12-23—Подача