Часть описания этого патентного документа включает сведения, которые подлежат защите в соответствии с авторским правом. Владелец авторского права не возражает против факсимильного репродуцирования любым лицом патентного документа или описания к патенту, когда он появится в официальном бюллетене Ведомства по патентам и товарным знакам или на магнитном носителе, но до этого времени копирование запрещается.

Предшествующий уровень техники

Это изобретение относится к измерительным датчикам, устанавливаемым в полевых условиях, которые измеряют технологические параметры, представляющие технологический процесс и, в частности, к таким датчикам, которые содержат микропроцессор.

Известны измерительные датчики, которые измеряют два технологических параметра, таких как дифференциальное давление и линейное давление текучей среды, протекающей по трубе. Обычно датчики устанавливаются в той области промышленной установки, управляющей технологическим процессом, где происходит потребление энергии. Измерительные датчики формируют выходной сигнал тока, представляющий параметр, который они измеряют, причем величина тока изменяется между 4 - 20 mA в зависимости от измеренного технологического параметра. Для того чтобы датчик подходил для коммуникационного стандарта этой промышленной установки, управляющей технологическим процессом, ток, требующийся для работы измерительного датчика, должен быть менее 4 mA. Другие измерительные датчики измеряют высокую температуру текучей среды. Каждый из датчиков должен удовлетворять определенным требованиям по стоимости и безопасности ввода в трубопровод, а также каждый из датчиков должен потреблять при 12 V ток, не превышающий 20 mA.

Сумматоры потока газа иногда содержат чувствительные элементы давления, которые используются в измерительных датчиках, измеряющих давление. Существующие сумматоры газового потока устанавливаются на промышленных установках, управляющих технологическим процессом, для точного управления технологическим процессом путем передачи информации для постоянного отслеживания количества прошедшего углеводорода, а иногда они устанавливаются в устье скважины для постоянного мониторинга за природным газом или выходом углеводорода сырья из скважины. Такие сумматоры потока обеспечивают получение выходного сигнала, представляющего удельный массовый расход, в виде функции от трех технологических параметров. Три технологических параметра - это дифференциальное давление через измерительную диафрагму в трубопроводе, по которому протекает поток, линейное давление текучей среды в трубопроводе и технологическая температура текучей среды. Во многих сумматорах потока требующиеся три технологических параметра поступают от различных датчиков и поэтому они выполняют только вычислительную функцию. Один из существующих сумматоров потока имеет два кожуха: первый кожух, который содержит датчики дифференциального и линейного давления, и второй аналогичный кожух датчика, который принимает входной сигнал RTD, представляющий температуру текучей среды. Температурное измерение представляет собой сигнал, формируемый во втором кожухе и передаваемый в первый кожух, где вычисляется газовый расход.

Методы измерения расхода природного газа определены в публикации "Измерение с помощью диафрагмы расхода природного газа и других родственных углеводородных текучих сред", части 1 - 4, которая известна как Отчет AGA N. 3. Для вычисления удельного массового расхода требуется вычислить коэффициент сжимаемости газа и коэффициент расхода через измерительную диафрагму. Коэффициент сжимаемости зависит от нескольких стандартов, которые устанавливают способ, каким выполняется вычисление. При вычислении коэффициента сжимаемости в соответствии с этими стандартами требуется выполнить много технологических циклов. В результате, для каждого вычисления массового расхода требуется значительное расчетное время и большой расход энергии. Таким образом, время, которое проходит между получением последовательных обновленных значений удельного массового расхода, слишком велико, если каждая улучшенная (обновленная) величина получается из заново вычисленного коэффициента сжимаемости, так чтобы медленно приближаться к контуру регулирования технологического процесса. Даже если коэффициент сжимаемости вычисляется из уже имеющихся данных, то для того чтобы не удлинять скорость получения обновленных величин, выходное значение удельного массового расхода вычисляется из не нового коэффициента сжимаемости, что приводит к плохому регулированию, когда технологические параметры изменяются быстро. Более того, при вычислении коэффициента сжимаемости требуется сохранять большое число вспомогательных констант, на что также потребляется большое количество энергии. В Отчете AGA N.3 часть 4 устанавливается точность удельного массового расхода в 0.005% в результате либо медленного обновления данных при использовании не новых коэффициентов сжимаемости при вычислении удельного массового расхода, либо за счет большого потребления энергии, больше чем 4 mA. Аналогично для прямого вычисления коэффициента расхода через диафрагму требуется увеличение энергии и для низкоэнергетических применений процесс вычисления оказывается слишком дорогим. В результате, также слишком большое время требуется для получения обновленных величин или потребление энергии должно быть больше, чем установлено промышленным стандартом, в 4-20 mA.

Следовательно, существует потребность в полевом закрепляемом многопараметрическом датчике, подходящем для использования в качестве датчика газового расхода, имеющего улучшенные времена обновления данных и потребляющие энергию менее чем 4 mA при 12 V, без ухудшения точности расчетов.

Другой вопрос настоящего изобретения связан с устройствами для измерения давления и, в частности, с системами датчиков давления, которые реагируют на давление, по крайней мере, в двух отдельных местах и которые связаны с отдельным контроллером по двухпроводной линии связи.

Известны датчики давления, имеющие кожух датчика, который содержит в себе первичный измерительный преобразователь дифференциального давления (ΔP) , связанный жидкостно с двумя портами давления в кожухе. Такие датчики дополнительно содержат в кожухе датчика электрические схемы, связанные с первичным измерительным преобразователем и связывают измеренное ΔP с расположенным на расстоянии контроллером по двухпроводной линия связи. Контроллер запитывает электрические схемы через двухпроводную линию связи. По проводникам текучей среды, таким как трубопроводы или системы трубопроводов (манифольды), технологическая текучая среда поступает в порты давления датчика. Обычно непосредственно перед и за измерительной диафрагмой технологическая текучая среда направляется в соответствующие порты, так что ΔP , измеренное первичным измерительным преобразователем, представляет удельный расход технологической текучей среды через измерительную диафрагму.

В некоторых приложениях требуется измерять дифференциальное давление технологической текучей среды в местах, разнесенных друг от друга на расстояние, которое значительно больше, чем размер кожуха датчика. Известно, что для выполнения таких измерений используют гибкие капиллярные трубки, заполненные маслом, которые прикреплены к вышеописанному датчику ΔP , или импульсное перекачивание по трубопроводу для жидкостной передачи давлений технологической текучей среды в порты давления кожуха датчика. Однако при таком расположении возникают ошибки из-за различий по высоте и температуре капиллярных трубок, заполненных маслом.

Известно также использование в каждом из двух мест, где требуется провести измерение технологической текучей среды, отдельного датчика давления. Каждый из датчиков давления электрически связан с "гидростатическим устройством сопряжения" (HIU). HIU связывается с дистанционным контроллером по двухпроводной линии связи, а запитывается от отдельного блока через другую электрическую линию связи. В свою очередь, HIU электрически запитывает и соединяет датчики давления, а также выполняет многочисленные арифметические операции над измеренными давлениями. Например, если датчики давления установлены на резервуаре с технологической текучей средой, то HIU может через двухпроводную линию связи передавать сигнал в 4-20 mA, указывающий на плотность технологической текучей среды p:

где ΔP - разность давлений технологической текучей среды между датчиками, g - гравитационное ускорение, z - (запрограммированная пользователем) разница по вертикали расположения точек, в которых производится измерение текучей среды. Такая система не имеет проблем, связанных с внешними по отношению к кожуху датчика капиллярными трубками, заполненными маслом. Однако она имеет собственные недостатки, например необходимо устанавливать дополнительные электронные устройства непосредственно в месте измерения и требуется отдельный источник электропитания для HIU, поскольку HIU должен выполнять большое количество вычислений.

Известен патент США N 4414634, который раскрывает регистрирующий прибор, который фиксирует состояние текучей среды. Этот прибор фиксирует статическое давление, дифференциальное давление и температуру. Патент США N 4498381 описывает устройство, в котором дифференциальное давление балансируется давлением. Патент США N 4591988 раскрывает систему распределения стоимости энергии, например, в здании.

Краткая сущность изобретения

В настоящем изобретении предложен датчик для вычисления удельного массового расхода технологической текучей среды, расположенный в одном блоке и имеющий низкое потребление энергии. Двухпроводный датчик, измеряющий технологические параметры, характеризующие технологический процесс, содержит кожух электронного модуля, прикрепленный к кожуху детекторного модуля. Кожух детекторного модуля имеет датчик давления для измерения технологического параметра давления, представляющего технологический процесс, и имеет контактный выступ для приема сигнала, представляющего второй технологический параметр, такого как сигнал температуры. Датчик включает соответствующие схемы преобразования в цифровую форму измеренных технологических параметров. Кожух электронного модуля содержит электронную схемную плату, включающую микропроцессор для вычисления массового потока технологической среды через трубопровод, плата также включает электронные схемы для форматирования технологических параметров и для передачи технологических параметров в двухпроводную линию. Микропроцессор, расположенный в кожухе электронного модуля, вычисляет также коэффициент сжимаемости и коэффициент расхода с помощью многочленов специального вида. Контактный выступ расположен на кожухе детекторного модуля и подходит для любого экранированного проводника или кабеля из скрученных пар жил.

В соответствии с другим объектом изобретения система измерения давления содержит кожух датчика, включающий внутренний порт давления. Первичный измерительный преобразователь давления, находящийся в кожухе, связан с портом давления и формирует сигнал, соответствующий давлению, который поступает в электрическую схему датчика. В электрическую схему поступает также нежидкостной сигнал от внешнего первичного измерительного преобразователя давления, связанного с удаленным портом давления, который является внешним по отношении к кожуху датчика. Электронные схемы, находящиеся в кожухе, обрабатывает эти сигналы и формирует выходные сигналы, соответствующие давлению во внутреннем порте и во внешнем порте.

Краткое описание чертежей

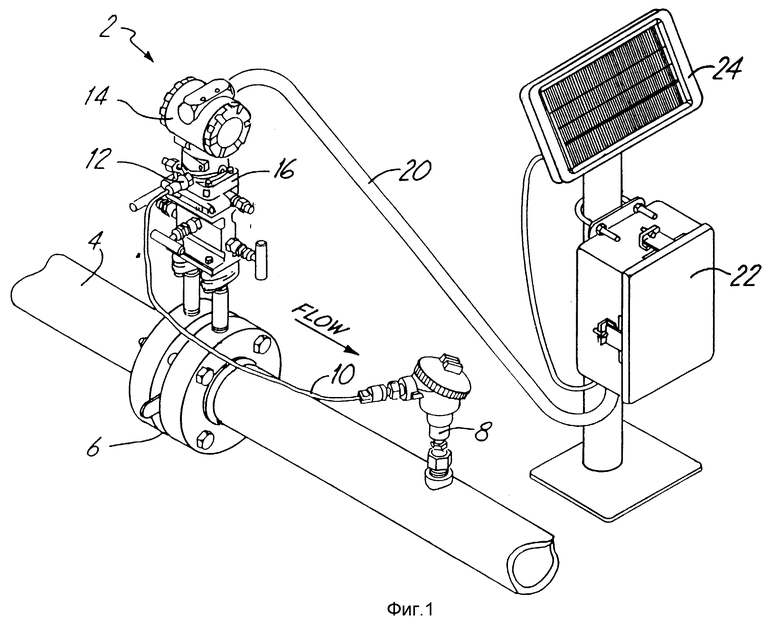

Фиг. 1 - чертеж устройства, выполненного согласно настоящему изобретению, присоединенного к трубопроводу, для измерения в нем давления и температуры;

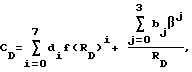

Фиг. 2 - блок-схема электронных схем согласно настоящему изобретению;

Фиг. 3A-B - кривые зависимости коэффициента сжимаемости от давления при различных температурах для двух текучих сред;

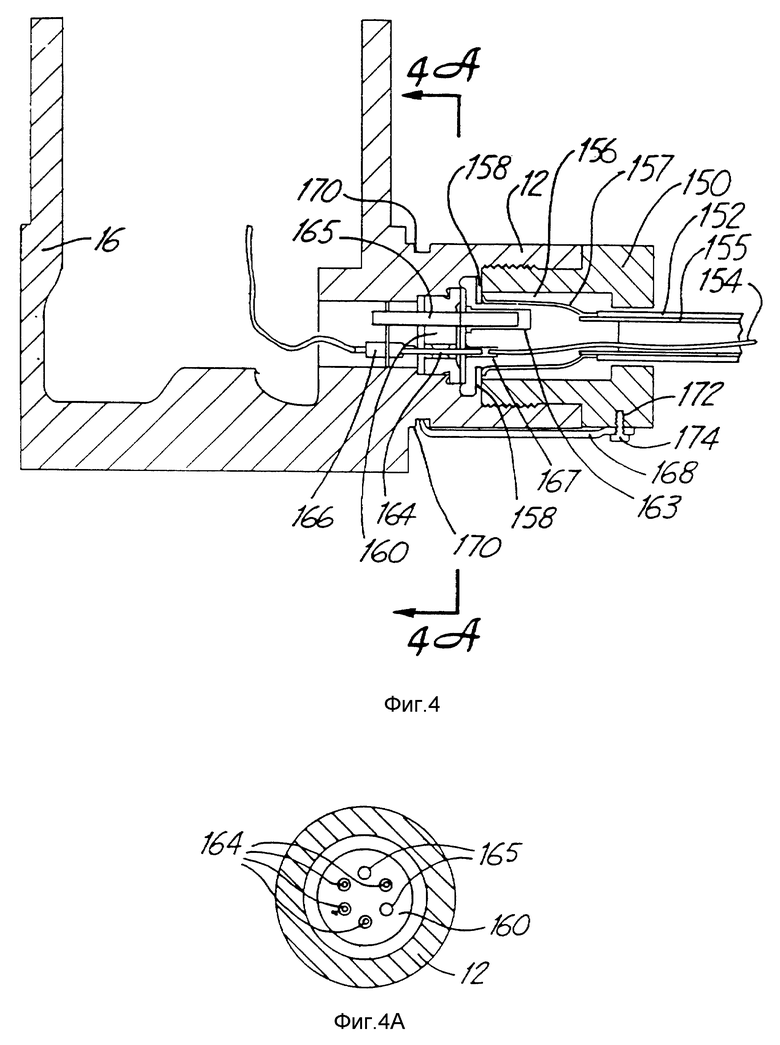

Фиг. 4 - модифицированное поперечное сечение, изображающее участок устройства, представляющий интерес для настоящего изобретения;

Фиг. 4A - разрез контактного выступа и пластины, выполненный вдоль линий 4A - 4A;

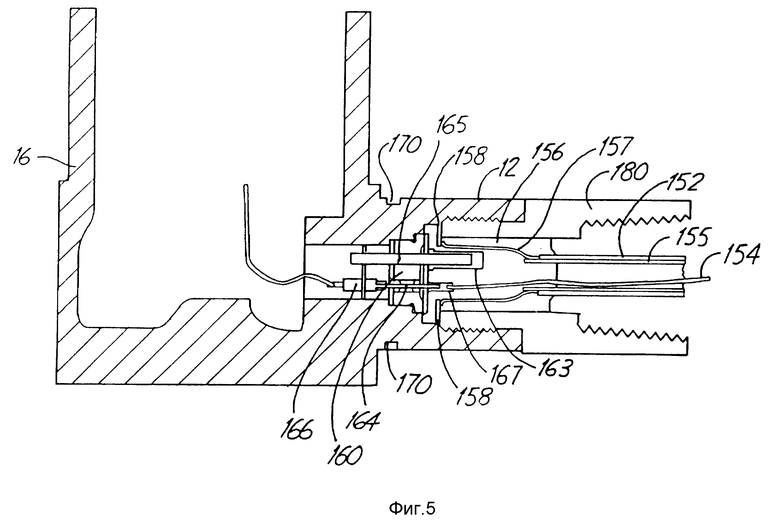

Фиг. 5 - поперечное сечение устройства согласно настоящему изобретению, показанное с проводником, согласованным с разъемом;

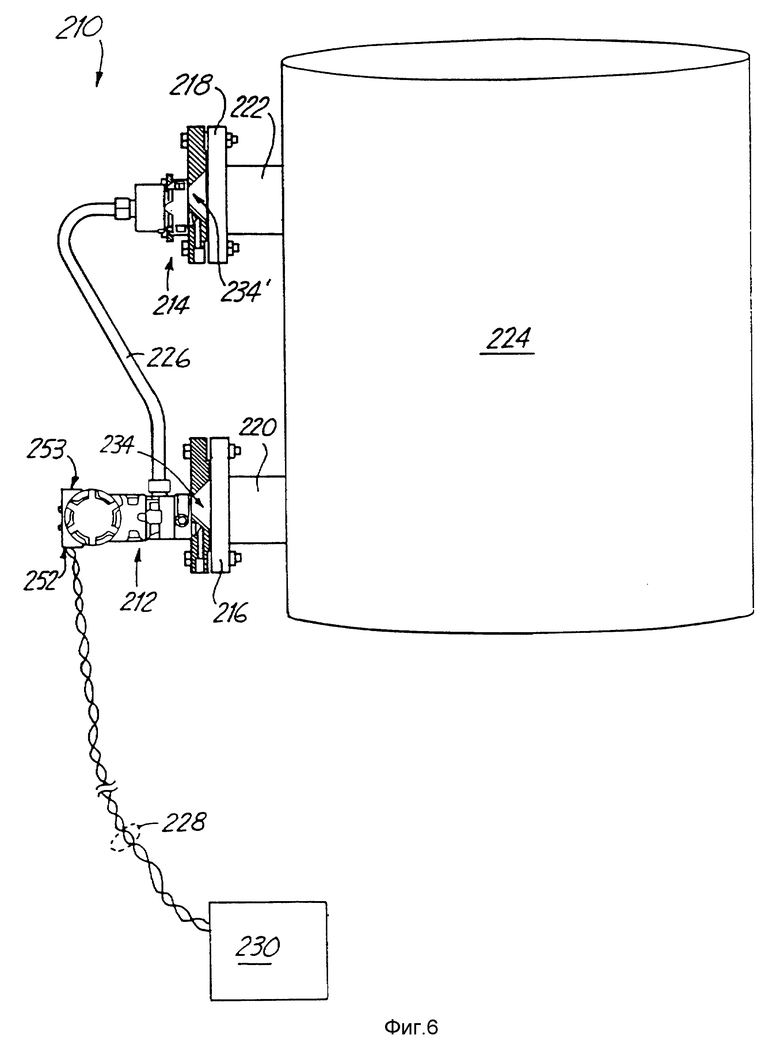

Фиг. 6 - вертикальная проекция, частично в виде блок-схемы и частично в виде разреза, установки для измерения дифференциального давления согласно изобретению;

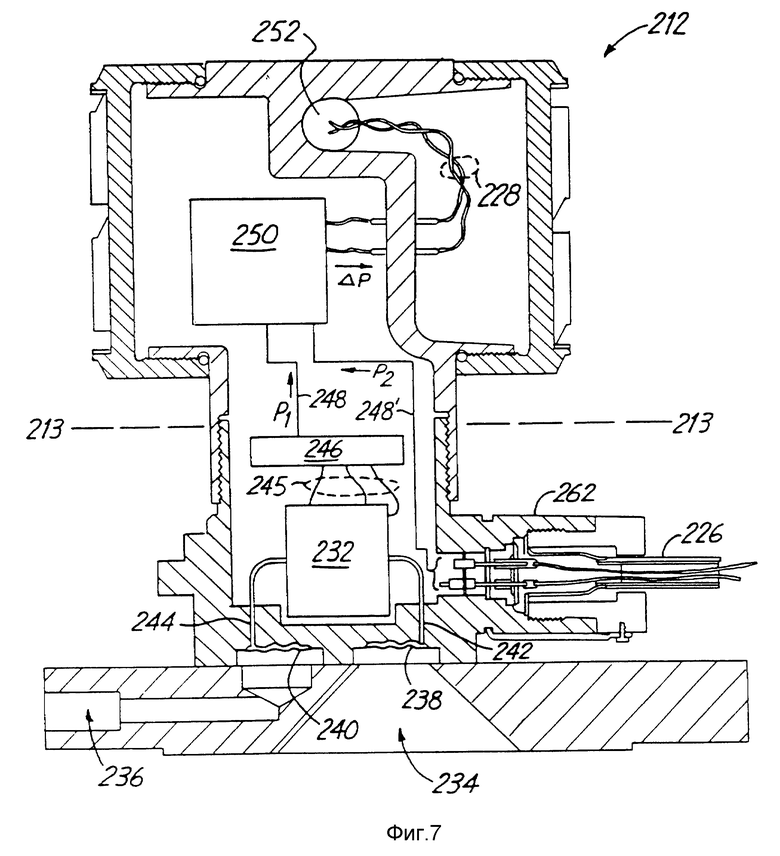

Фиг. 7 - сечение, частично в виде блок-схемы, главного датчика давления в соответствии с изобретением;

Фиг. 8 - сечение, частично в виде блок-схемы, другого варианта главного датчика давления в соответствии с изобретением;

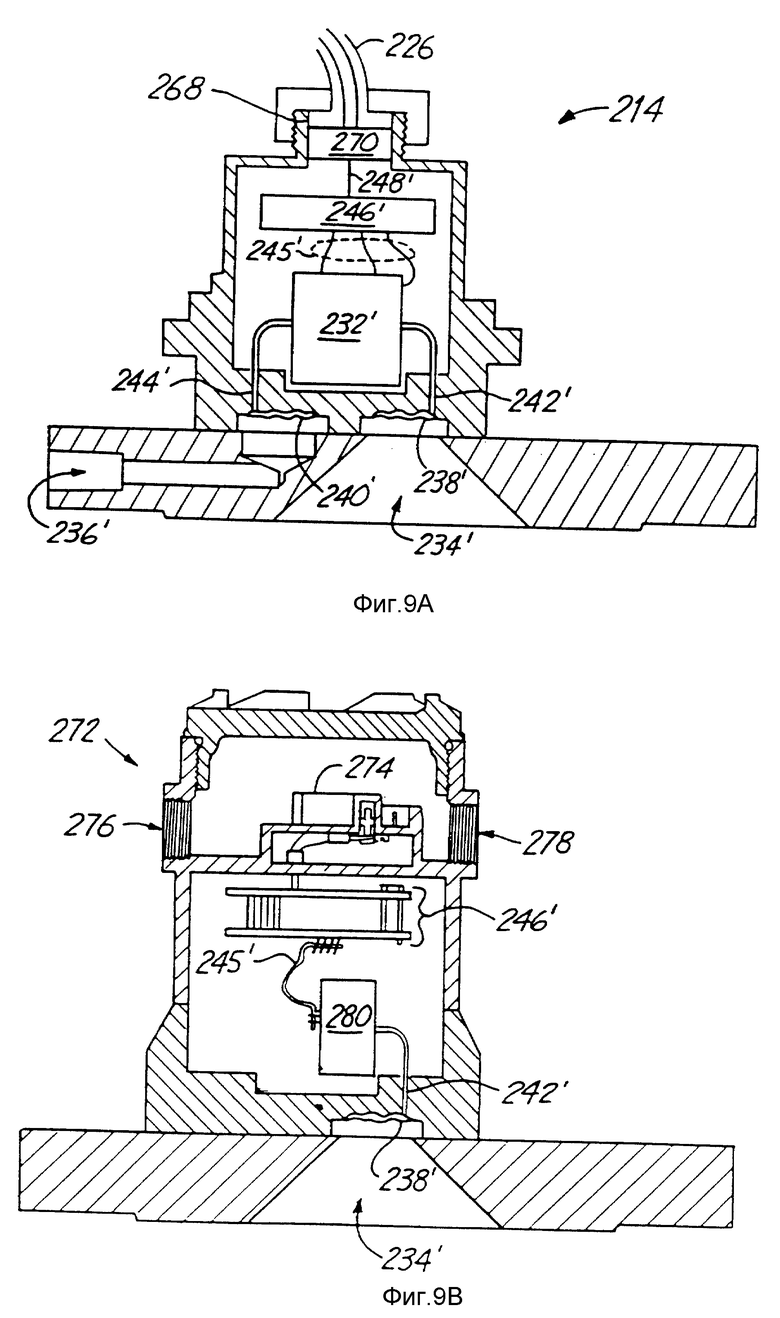

Фиг. 9A и 9B - сечения, частично в виде блок схемы, зависимых датчиков давления в соответствии с изобретением;

Фиг. 10 - электрическая блок-схема системы измерения дифференциального давления, показанной на фиг. 6.

Для краткости и простоты пояснений элементы на некоторых фигурах обозначены такими же позициями, что и элементы на предыдущих фигурах. Элементы, которые обозначены одними и теми же цифровыми позициями, предназначены для выполнения одних и тех же или аналогичных функций.

Подробное описание наилучшего варианта осуществления изобретения

На фиг. 1 показан многопараметрический датчик 2, механически соединенный с трубопроводом 4 через фланец 6 трубы. Поток природного газа протекает через трубопровод 4. В изобретении датчик 2 принимает сигналы, соответствующие дифференциальному давлению, абсолютному давлению и температуре, и обеспечивает многопараметрические выходные данные, которые включают удельный массовый расход, полученные при пониженных затратах энергии.

100 Ом RTD (резистивный датчик температуры) датчик температуры 8 измеряет технологическую температуру ниже по потоку относительно датчика потока 2. Измеренный аналоговый сигнал температуры передается по кабелю 10 и поступает в датчик 2 через защищенный от взрыва контактный выступ 12 на корпусе датчика. Датчик 2 измеряет дифференциальное давление, абсолютное давление и принимает входной аналоговый сигнал, соответствующий технологической температуре, все данные поступают в один и тот же кожух. Датчик содержит кожух 14 электронных схем, который с помощью резьбы навинчен на кожух 16 детекторного модуля. Датчик 2 соединен с трубопроводом 4 с помощью стандартной трех- или пятивентильной системы трубопроводов. Если датчик 2 подсоединяется в качестве сумматора газового потока в отдаленном месте, проволочный проводник 20, состоящий из двухпроводного кабеля, включающего скрученные пары жил, соединяет выход датчика 2 с аккумуляторным ящиком 22. Аккумуляторный ящик 22 дополнительно может заряжаться от солнечной батареи 24. При работе в качестве сумматора газового потока с регистрацией данных датчик 2 потребляет ток приблизительно в 8 mA при 12 V или 96 mW. Если датчик 2 выполнен как многопараметрический датчик с высокими техническими характеристиками, использующий подходящий импульсный источник питания, он работает при токе только в 4-20 mA без аварийного резервного питания. Это достигается за счет методики обработки полученных данных, которая раскрыта ниже. Электрическая схема импульсного регулятора (не показана) гарантирует потребление датчиком 2 тока меньше чем 4 mA.

На фиг. 2 датчик 50 дифференциального давления на базе емкостного сопротивления металлической ячейки измеряет дифференциальное давление через диафрагму в трубопроводе 4. Тензометрический датчик давления 52 на основе кремния измеряет линейное давление технологической среды в трубопроводе 4, а 100 Ом RTD датчик 8 измеряет технологическую температуру технологической среды в трубопроводе 4 в месте, которое обычно находится ниже по потоку относительно места измерения дифференциального давления. PRT 56 на основе дешевого кремния, расположенный на аналоговой детекторной плате 68, измеряет температуру около датчиков давления 50, 52 и цифровой выходной сигнал датчика 56 компенсирует сигналы дифференциального и линейного давления. Электрическая схема 57 обработки аналогового сигнала фильтрует выходные сигналы датчиков 8, 50 и 52, а также фильтрует сигналы линий электропитания для ряда электрических схем A/D 58-64. Четыре низкоэнергетичные аналого-цифровые схемы (A/D) 58-64 соответствующим образом преобразуют в цифровую форму нескомпенсированные измеренные технологические параметры и формируют четыре соответственных 16 битовых широких выходных сигнала для совместной серийной шины периферийного интерфейса (SPI) 66 в соответствующие интервалы времени. Электрические схемы A/D 58-64 являются преобразователями напряжения или емкости в цифровую форму в соответствии с входным сигналом, который должен быть преобразован в цифровую форму, и выполнены они согласно патентам США 4,878,012, 5,083,091, 5,119,033 и 5,155,455, патентовладельцами которых является тот же патентовладелец, что и настоящего изобретения. Электрическая схема 57, PKE 56 и схемы A/D 58 - 64 расположены на аналоговой детекторной плате 68, размещенной в детекторном кожухе 16.

Микропроцессор 72 производит компенсирование измеренных и преобразованных в цифровую форму технологических параметров. Через одиночную шину 76 компенсированные технологические параметры передаются из детекторного кожуха в кожух 14 электронных схем. Второй микропроцессор 80 в кожухе 14 электронных схем вычисляет характерные параметры установки, а также осуществляет связи через общую шину с главным блоком (не показано). Датчик 2 с двумя микропроцессорами имеет в два раза больше производительность по сравнению с однопроцессорным датчиком, выполняющим те же вычислительные функции, и, кроме того, уменьшается вероятность неоднозначности полученных данных. Неоднозначность уменьшается при двойной микропроцессорной структуре, поскольку она позволяет производить преобразование технологических параметров в два раза чаще, чем в однопроцессорном датчике при той же скорости обновления данных. Другими словами, поскольку компенсация и расчет функционально разделены, то процессор 80 не чередует выполнение ветвей программы по вычислению компенсации с ветвью программы по применению и передаче данных. В датчике 2 детекторный микропроцессор 72 обеспечивает формирование компенсированных технологических параметров, а микропроцессор 80 электронной схемы одновременно производит вычисление массового расхода с использованием данных по компенсированным технологическим параметрам, полученным за предыдущий период обновления данных. Например, когда датчик 2 выполнен как датчик газового расхода, то одним из характерных физических параметров установки является массовый расход. В другом случае датчик 2 содержит подходящие датчики и программу для измерений плотности и уровня технологических параметров, если он выполнен как аналитический датчик. И наконец, импульсный выходной сигнал из вихревых или турбинных измерительных устройств может быть входным сигналом (и при соответствующим образом измененной электрической схеме преобразования сигнала в цифровую форму) и использоваться при вычислении расхода. В различных вариантах многопараметрических датчиков, выполненных в соответствии с настоящим изобретением, комбинации из датчиков размещены в детекторном кожухе 16 (датчики дифференциального, избыточного и абсолютного давления, технологической температуры и аналитических технологических параметров, таких как контроль газа, pH и элементного состава технологической среды) и их сигналы компенсируются в этом кожухе 16 детекторного модуля.

При изготовлении датчика 2 конкретные характеристики детекторов давления 50, 52 по температуре и давлению, а также соответствующие поправочные константы записываются в электрически стираемое программируемое постоянное запоминающее устройство (EEPROM) 70. Микропроцессор 72 восстанавливает хранящиеся в EEPROM 70 характеристические константы и вычисляет многочлен для компенсации дифференциального давления, представленного в цифровой форме, относительного давления и технологической температуры. Микропроцессор 72 представляет собой процессор Motorola 68HC05C8, работающий при 3.5 вольтах для экономии энергии. Цифровая детекторная плата 76 размещена в детекторном кожухе 16 и содержит EEPROM 70, микропроцессор 72 и тактовую схему 74. Функционально схемы на платах 67 и 68 могут быть объединены с помощью технологии ASIC в одну детекторную электронную плату. Шина 76 включает силовые сигналы, два сигнала установления связи и три сигнала, необходимых для передачи сигналов SPI. Тактовая схема 74 на цифровой детекторной плате 67 формирует тактовые сигналы для микропроцессора 72 и для схем A/D 58 - 64.

Микропроцессор 80 Motorola 68HC11F1 на выходной схемной плате 78 осуществляет коммуникационные запросы, которые датчик 2 принимает по двухпроводной линии 82. Если датчик 2 выполнен в виде сумматора потока, то он непрерывно обновляет данные по вычисленному массовому расходу. Все данные по массовому расходу записываются в памяти 81, которая хранит до 35 дней те из этих данных, которые заслуживают внимания. Когда память 81 оказывается заполненной, пользователь подсоединяет сумматор газового потока 2 к другому средству для анализа данных. Если датчик 2 выполнен в виде многопараметрического датчика, то он обеспечивает данные по измеренным технологическим параметрам, которые включают соответствующие дифференциальное давление, абсолютное давление и технологическую температуру.

Как уже упоминалось выше, известные из уровня техники методы вычисления удельного массового расхода очень сложные и требуют больших энергетических затрат, связанных с требованиями, определяемыми микропроцессором и запоминающим устройством. Ранее использование средств с пониженными энергозатратами приводило к ухудшению точности при вычислении удельного массового расхода. Настоящее изобретение решает эту проблему путем представления этих сложных уравнений в виде многочленов и сохранения коэффициентов этих многочленов в энергонезависимой памяти. Микропроцессор восстанавливает коэффициенты для текучей среды при ее температуре и вычисляет массовый поток с использованием более простого (и, следовательно, менее энергетически дорогого) многочлена.

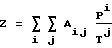

Микропроцессор 80 производит вычисление сложного рассчетного уравнения для удельного массового расхода, заданного в виде:

где: Cd = коэффициент расхода для диафрагменного расходомера, связанного с фланцем,

d = внутренний диаметр диафрагменной пластины, в дюймах, вычисленный при текущей температуре (Tf),

Ev = скорость коэффициента приближения,

Gr = реальная относительная плотность газа (удельная плотность) при стандартных условиях,

hw = диафрагменное дифференциальное давление, в дюймах, воды при 60 градусах F,

Pf1 = текущее давление выше выпускного отверстия по абсолютной величине, в фунт-сила на квадратный дюйм,

qv = удельный массовый расход, в стандартных кубических футах в час,

Tf = текущая температура, в градусах Ранкина,

Y1 = коэффициент расширения (выше выпускного отверстия),

Zs = коэффициент сжимаемости при стандартных условиях (Ps, Ts),

Zf1 = коэффициент сжимаемости при текущих условиях (Pf1, Tf1) выше по потоку.

Существует ряд стандартов для вычисления коэффициента сжимаемости газа. Американская Ассоциация по Газу (AGA) в 1963 году установила стандарт, который подробно описан в публикации "Метод определения коэффициентов сверхсжимаемости для природного газа", PAR Reserch Project NX-19. В 1985 году AGA ввела другие нормативы для вычисления коэффициента сжимаемости, "Сжимаемость и сверхсжимаемость для природного газа и других углеводородных газов", AGA Transmission Measurement Commitee Report N 8, а в 1992 году опубликовала в AGA Report N 8 "Коэффициенты сжимаемости природного газа и других родственных углеводородных газов" (для той же цели). В AGA Report N 8 (1992) коэффициенты сжимаемости, Zs и Zf1, определяются следующим образом:

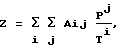

где B - второй действительный коэффициент, K - параметр размера смеси, D - уменьшенная плотность, Cn - коэффициенты, которые являются функциями состава, T - абсолютная температура, а каждая из констант содержит дополнительные константы, определенные в AGA Report N 8. Кривые коэффициента сжимаемости в виде функции от давления при различных температурах представлены на фиг. 3A-B соответственно, для 100% метана и природного газа с высоким содержанием двуокиси углерода. Прямой расчет коэффициентов сжимаемости Zs и Zf1 численно очень сложный, если текучая среда содержит большое количество компонентов. Микропроцессор 80 вычисляет эти коэффициенты сжимаемости, используя коэффициенты, полученные по методу наименьших квадратов. Учитывая, что число текучих сред, подходящих для использования с настоящим изобретением, большое, а значение коэффициента сжимаемости значительно варьируется, предпочтительно использовать многочлены следующего вида:

где Aij - константа, полученная из соответствующей кривой, хранящаяся в EEPROM 70, T - технологическая температура и P - абсолютное давление, а i и j принимают целые значения между -9 и 9 в зависимости от используемого для вычисления коэффициента сжимаемости стандарта AGA. Для большинства приложений достаточным является многочлен из 63 членов. Многочлены такого вида и с таким числом членов позволяют уменьшить количество вычислений по сравнению с прямыми методами расчета, благодаря этому уменьшается время между получением обновленных выходных данных по массовому расходу и уменьшаются энергозатраты при работе датчика 2. Кроме того, при такой методике не требуется большая память для хранения большого числа вспомогательных констант, что также экономит электроэнергию.

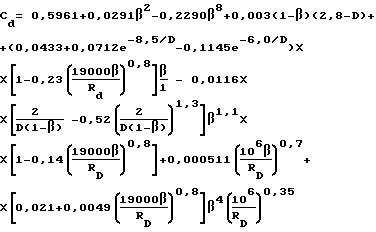

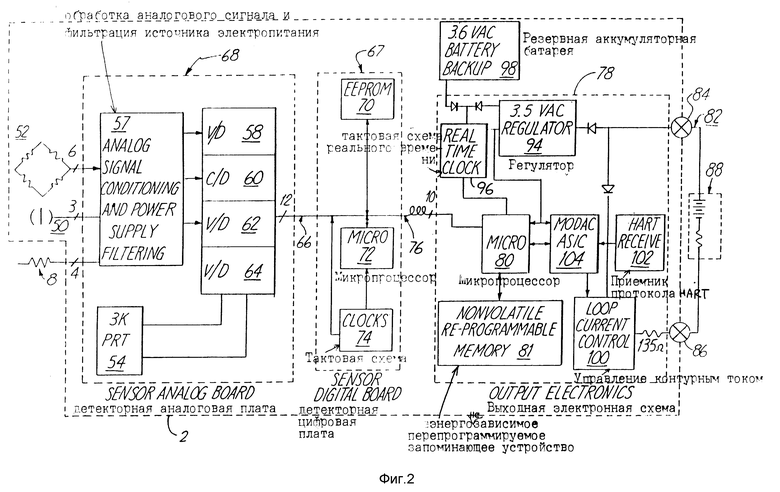

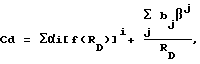

Коэффициент расхода C также является очень сложным для расчета и задается для труб с диаметром меньше чем 2.8 дюйма в следующем виде:

для трубы диаметром больше чем 2.8 дюйма коэффициент расхода задается в следующем виде:

где β = d/D, d - внутренний диаметр диафрагмы, D - внутренний диаметр трубы, RD - число Рейнольдса, определяемое соотношением RD= ρVD/μ , где ρ - плотность текучей среды, V - средняя скорость потока в трубе и μ - вязкость текущей среды. Как и коэффициент сжимаемости, коэффициент расхода предпочтительно определяется по соответствующей кривой, но может определяться и с использованием многочлена следующего вида:

где bj - вычисляется эмпирически, а β - определяется, как показано ранее. Многочлены такого вида уменьшают количество вычислений по сравнению с прямыми методами расчета, уменьшая при этом время между обновленными выходными данными по массовому расходу и уменьшая энергозатраты при работе датчика 2.

Датчик 2 имеет положительный выход 84 и отрицательный выход 86 и, если он выполнен как сумматор потока, то он запитывается от аккумуляторной батареи при регистрации до 35 дней данных по массовому расходу или от обычного источника электропитания постоянного тока. Если датчик 2 выполнен как многопараметрический датчик с высокими эксплуатационными характеристиками, выходы 84, 86 подсоединяются к двум входам DCS контроллера 88 (обозначенный с помощью резистора и источника электропитания). В этом режиме датчик 2 взаимодействует в соответствии с протоколом передачи данных HART® , где контроллер 88 является главным, а датчик 2 - зависимым. Другие протоколы передачи данных, обычные для области управления технологическими процессами, также могут использоваться при соответствующих модификациях системы кодирования микропроцессора и схемы кодирования. Аналоговая схема управления контурным током 100 принимает аналоговый сигнал напряжения из цифроаналогового преобразователя в ASIC 104 и формирует выходной сигнал тока 4-20 mA, представляющий любой из технологических параметров. Схема приема HART® 102 выделяет цифровые сигналы, поступающие из контроллера 88 по двухпроводной линии 82, и формирует цифровые сигналы для ASIC 104, которая демодулирует такие сигналы в соответствии с протоколом HART® , а также модулирует цифровые сигналы для передачи в двухпроводную линию 88. Схема 104 содержит совместимый модем Белла 202.

Тактовая схема 96 формирует тактовые сигналы реального времени для регистрации абсолютного времени, соответствующего зарегистрированной величине массового расхода. Дополнительная аккумуляторная батарея 98 обеспечивает аварийное электропитание для тактовой схемы реального времени 96. Если датчик 2 выполнен как многопараметрический датчик, то не требуется запоминающее устройство 81, потребляющее много электроэнергии, а также источник электроэнергии с коммутационным регулятором. Диоды 90, 92 обеспечивают защиту и изоляцию для электрических схем в датчике 2. Схема 94 источника электропитания с коммутирующим регулятором или источник электропитания с быстро заряжаемой емкостью обеспечивает 3.5 V и другие опорные напряжения для электрических схем на выходной плате 78, цифровой детекторной плате 67 и аналоговой детекторной плате 68.

На фиг. 4 подробно показан детекторный кожух 16 измерительного датчика 2 с контактным выступом 12, расположенным по одной линии с фиксатором 150 кабеля, имеющим гексагональную форму. Контактный выступ 12 выполнен подходящим для использования с кабелями, передающими и аналоговые, и цифровые сигналы, представляющие технологические параметры. Несмотря на то, что на фиг. 4 область ввода сигнала показана в виде цилиндрической перегородки, выступающей из детекторного кожуха 16, согласно настоящему изобретению на практике вход сигнала может быть выполнен заподлицо. Кроме того, контактный выступ 12 показан как единый элемент с кожухом 16, но он может быть соединен с кожухом с помощью резьбового соединения, лазерной сварки или другим образом. Бронированная кабельная разводка 152 содержит 4 сигнальных провода 154 для четырехжильного резистивного измерительного устройства, но она может содержать и другое количество сигнальных проводов. Бронированная кабельная разводка 152 имеет проводящий экран 155, защищающий сигнальные провода 154 от EMI помех, и оканчивается в резиновой втулке 156, имеющей заземленную кольцевую прокладку 158 с медной заземленной лентой 157. Экран 155 электрически присоединен к заземленной кольцевой прокладке 158 с помощью медной ленты 157. Два направляющих гнезда 163 и четыре сигнальных гнезда 167 разъема согласованы с направляющими штырями 165 и выводами 164 на заземленной пластине 160, которая приварена к контактному выступу 12. Пластина 160 предпочтительно изготавливается из нержавеющей стали, стойкой к коррозионной окружающей среде. Бронированный кабельный узел, состоящий из бронированного кабеля 152, резиновой втулки 156, кольцевой прокладки 158, гнезд 167 и 163, медной ленты 157, подгоняется к заземленной пластине 160 в перемычке 12 и затем гексагональный фиксатор 150 с резьбой надевается на кабельный узел и наворачивается на цилиндрическую резьбу, выполненную по внутреннему диаметру перемычки 12. Цилиндрическая резьба на контактном выступе 12 изолирует кожух 16 от напряжений, возникающих из-за 1/2 дюймового NPT проводника, которые отрицательно влияют на точность измерения детектируемых технологических параметров давления.

На обратной стороне пластины 160 выходные штыри 164 присоединены к дополнительным электростатическому и EMI фильтрам 166, которые предназначены для уменьшения влияния помех на участках с электрическими шумовыми полями. Выходные штыри 164 вварены в стекло так, что заземленная пластина 160 герметично закрывает внутренность датчика 2 от окружающей среды. Поскольку датчик 2 может быть установлен в зоне, где находятся опасные и/или взрывчатые газы, зажим 168, не пробиваемый взрывом, установлен между пазом 170 на контактном выступе 12 и винтовым отверстием 172 в гексагональном фиксаторе 150. Винт 174 надежно закрепляет зажим 168, не пробиваемый взрывом, на месте. Когда датчик, выполненный согласно настоящему изобретению, устанавливается на установках, не пробиваемых взрывом, гексагональный фиксатор 150 заменяется на проводящий разъем 180, как показано на фиг. 5. Разъем 180 имеет резьбу по внутреннему диаметру, подходящую для 1/2 дюймовых проводников, обычно используемых в области контроля технологических процессов. Зажим 168, не пробиваемый взрывом, также может быть использован и в этом варианте осуществления изобретения. Размещение контактного выступа 12 вместе с кожухом 16 детекторного модуля как единого элемента является предпочтительным, поскольку в этом случае сигналы не проходят через кожух электронной схемы, где имеются шумовые цифровые сигналы. Кроме того, такое расположение уменьшает расстояние, которое должен пройти нескомпенсированный температурный сигнал до его преобразования в цифровую форму, выполняемого детекторным микропроцессором 72. И более того, прямое подсоединение к кожуху электронной схемы могло бы привести к проникновению конденсата в кожух. Вход через детекторный модуль обеспечивает модульный принцип конструкции, потому что этапы компенсации и обработки сигналов выполняются в одном и том же детекторном модуле. Конструкция, включающая два микропроцессора, и выполнение контактного выступа 12 на детекторном модуле 16 обеспечивает снижение энергозатрат при выполнении измерений трех технологических параметров, а также уменьшает компенсационные ошибки для каждого из трех параметров и позволяет уменьшить кожух, сделать его более легким по сравнению с существующими датчиками, предназначенными для получения выходных данных по удельному массовому расходу.

На фиг. 6 показана система для измерения дифференциального давления 210, которая включает "главный" датчик давления 212 и "зависимый" датчик давления 214. Датчики давления 212, 214 с помощью болтовых соединений присоединены к фланцам 216, 218 соответственно, которые установлены в портах 220, 222 накопительного резервуара 224. Резервуар 224 содержит технологическую текучую среду (не показано). Система 210 измеряет разность гидростатических давлений технологической текучей среды между портами 220, 222. Расстояние между портами 220, 222 порядка или больше, чем размер одного из датчиков 212, 214, так что измерение не может быть выполнено с помощью одного датчика, если только не используется для удлинения капиллярная трубка, заполненная маслом, или импульсная подача текучей среды. Каждый из датчиков 212, 214 включает первичный измерительный преобразователь давления и, предпочтительно, электронные схемы предварительной обработки сигналов для формирования выходных электрических сигналов, представляющих давление технологической текучей среды в соответствующих портах 220, 222. Датчики 212, 214 могут измерять абсолютное давление, дифференциальное давление или (не показано) избыточное давление технологической текучей среды в соответствующих портах 220, 222, но предпочтительно они выполняют тот же вид измерения для того, чтобы уменьшить влияние атмосферного давления.

Зависимый датчик 214 передает главному датчику 212 электрические сигналы, характеризующие давление технологической текучей среды в порте 222 через электрическое соединение 226. Соединение 226 может представлять собой экранированный многожильный кабель со стандартными многоштырьковыми электрическими разъемами, закрепленными на концах, или оно может быть в виде трубчатого гибкого проводника с одним или более проводов, проходящих внутри. Такой проводник защищает и, если он электрически проводящий, электрически экранирует провод или провода от электромагнитных помех.

Главный датчик 212 помимо измерения давления технологической текучей среды в порте 220 вычисляет разность давлений технологической текучей среды между портами 220 и 222 путем вычисления разности между измерениями давления, выполненными с помощью датчиков 212, 214. Если датчики давления 212, 214 изготовлены для измерения избыточного давления, то вычисленная разность между их выходными данными будет содержать вклад, обусловленный разностью атмосферного давления между двумя точками, где расположены датчики давления. Этот вклад, связанный с атмосферным давлением, может быть скорректирован путем смещения регулировки в главном датчике 212 или он может не учитываться в зависимости от требующейся точности системы и от расположения датчиков 212, 214 по вертикали.

Система управления 230 посылает команды и принимает сигналы от главного датчика 212 по двухпроводной линии связи 228 (предпочтительно, в формате HART® , имеющемся в Rosemount Inc., Eden Prairie, Minnesota, USA), а главный датчик 212, если требуется, может связываться аналогичным образом с зависимым датчиком 214. Управляющая система 230 запитывает главный датчик 212 через линию связи 228, а главный датчик, в свою очередь, запитывает энергией зависимый датчик 214 через соединение 226. Желательно, чтобы главный датчик 212 регулировал электрический ток, протекающий через линию связи 228, между 4 mA и 20 mA, ток является индикатором вычисленной разности давлений технологической текучей среды.

Главный датчик давления 212 показан подробно на фиг. 7. Для наглядности участок кожуха датчика выше линии 213-213 развернут на угол 90 градусов относительно участков кожуха датчика, находящихся ниже линии 213-213. Первичный измерительный преобразователь давления 232, предпочтительно емкостная ячейка, которая описана в патентах США N 4,370,890 и 4,612,812, реагирует на разность между давлением технологической текучей среды в порте давления 234 и давлением окружающего воздуха в порте давления 236. Как показано, первичный измерительный преобразователь 232 связан с портами давления через изолирующие диафрагмы 238, 240 и перепускные каналы 242, 244, заполненные, например, силиконовым маслом. Первичный измерительный преобразователь давления 232 может в другом варианте измерять абсолютное давление технологической текучей среды в порте 234 и в этом случае порт 236, диафрагма 240 и перепускной канал 244 могут быть исключены. Измерительная схема 246 связана с первичным измерительным преобразователем 232 проводами 245 и формирует первый выходной сигнал давления P1, который поступает в линию связи 248 и характеризует относительное или абсолютное давление в порте 234. Линия связи 248 и другие электрические соединители на фигурах изображены утолщенной линией, чтобы показать, что они могут представлять собой несколько независимых проводников. Предпочтительно схема 246 содержит термистор или другой датчик температуры, (см. фиг. 10), который находится в тесной термической связи с первичным измерительным преобразователем 232 и который используется схемой 246 для компенсации тепловых характеристик первичного измерительного преобразователя 232. Следовательно, первый выходной сигнал давления P1, поступающий в линию связи 248, имеет пониженную чувствительность к изменениям температуры в главном датчике 212.

Предпочтительно, чтобы главный датчик 212 включал схему 250 вычисления ΔP , которая принимает первый выходной сигнал давления P1 по линии связи 248 и второй выходной сигнал давления P2 по линии связи 248 и вычисляет разность давления ΔP = P2 - P1. Измерение P2 является показателем относительного или абсолютного давления в порте 234 и как и P1 скомпенсировано по температуре. Затем из схемы 250 разность давлений ΔP по линии связи 228 передается через порт связи 252 в кожухе датчика 212 в блок управления 230. В варианте, показанном на фиг. 6 и 7, P1 и P2 оба являются измерениями дифференциального давления, поскольку они показывают избыточное давление. Схема 250 также предназначена для энергетической запитки схемы 246 по линии связи 248 и соответствующей схемы 246' в зависимом датчике 214 (см. фиг. 9a) по линии связи 248'. Использование сдвоенных датчиков 212, 214 и включение схемы 250 вычисления ΔP в главном датчике давления 212 приводит к тому, что не требуются внешние капиллярные трубки, заполненные маслом, и также не требуется отдельный вычислительный блок или управляющий блок 230 для выполнения таких вычислений.

На фиг. 8 показан другой вариант главного датчика 260, который аналогичен главному датчику 212 на фиг. 7, причем аналогичные элементы обозначены одинаковыми цифровыми позициями. Контактный выступ 262 около основания датчика 212, который включал порт связи, предназначенный для приема электрического сигнала, характеризующего давление, в датчике 260 отсутствует. Вместо этого схема 250 соединена с зависимым датчиком 214 с помощью проводов 264, которые входят в кожух датчика через один из двух стандартных портов связи в верхней части датчика (см. порты 252, 253 датчика 212 на фиг. 6). Провода 228, 264 присоединяются к схеме 250 через контактный блок 266 и выводы, которые проходят через стенку кожуха датчика. Благодаря отсутствию контактного выступа 262 и соответствующего кабельного разъема 226 система измерения дифференциального давления, содержащая вместо датчика 212 датчик 260, может быть изготовлена с меньшими стоимостными затратами.

На фиг. 9a подробно показан зависимый датчик давления 214 с фиг. 6. Цифровые позиции со штрихом обозначают элементы, которые имеют соответствующие им цифровые позиции без штриха. Штрих (') добавлен для того, чтобы связать обозначенные элементы главного датчика с зависимым датчиком давления 214. Предпочтительно, чтобы зависимый датчик 214 использовал первичный измерительный преобразователь давления 232' и измерительного схему 246', по существу, такие же, как и соответствующие первичный измерительный преобразователь давления 232 и схема 246 главного датчика 212 или 260. Такое дублирование элементов упрощает изготовление предложенного устройства и уменьшает его стоимость. Соединение 226 входит в зависимый датчик давления 214 через единственный порт связи 268. Соединение 226 заканчивается в многоштырьковом разъеме, установленном на его конце, который присоединяется к ответному элементу 270 с возможностью разъединения, и, таким образом, устанавливается электрическая линия связи 248'.

На фиг. 9b показан другой вариант зависимого датчика 272, который использует контактный блок 274 и порты связи 276, 278 вместо порта 268 и ответного элемента 270 из датчика 214. Такая замена позволяет потребителю использовать стандартный металлический проводник с выходными жилами для подсоединения зависимого датчика к главному датчику. Зависимый датчик 272 может использоваться с главным датчиком 260 в качестве системы измерения дифференциального давления. Измерительная схема 246', описанная выше, показана в виде пары схемных плат, связанных между собой и связанных с первичным измерительным преобразователем 280 через плоский кабель 245'. Датчик 272 включает первичный измерительный преобразователь давления 280, который измеряет абсолютное давление технологической текучей среды в порте давления 234'.

На фиг. 10 представлена электрическая блок-схема системы измерения дифференциального давления, показанной на фиг. 6, 7 и 9a. Система 210 включает вычислительную схему 250, связанную с первичными измерительными преобразователями 232 и 232'. На фиг. 10 более подробно показана измерительная схема 246. Схема 246 через линии связи 245 связана с емкостями 290 и 292 первичного измерительного преобразователя 232. Емкости 290 и 292 могут быть выполнены таким образом, чтобы измерять дифференциальное давление. Схема 246 включает резистивное устройство измерения температуры (RTD) 298, связанное с входной измерительной схемой 300, которая также связана с емкостями 290 и 292 первичного измерительного преобразователя 232. Аналого-цифровой преобразователь 304 избирательно соединяется с первичным измерительным преобразователем 232 или с RTD 298 через мультиплексор 302 и схему 300. Аналого-цифровой преобразователь 304 соединен с микропроцессором 306, который, кроме того, соединен с запоминающим устройством 308. Запоминающее устройство 308 содержит различную информацию, включая информацию, касающуюся установки нуля и диапазона значений, а также различные коэффициенты для корректировки, например, нелинейности выходного сигнала первичного измерительного преобразователя 232 в зависимости от давления, а также изменений выходного сигнала первичного измерительного преобразователя 232, связанных с температурой. Микропроцессор 306 связан с вычислительной схемой 250 по линии связи 248 и формирует выходной сигнал давления P в зависимости от выходного сигнала первичного измерительного преобразователя 232, настроенного на нуль и определенный диапазон значений измеряемых величие и скорректированного с учетом поправочных коэффициентов и выходного сигнала RTD 298. Схема 250 может программировать содержание запоминающего устройства 308 через линию связи 248.

Схема 250 содержит дифференциальную схему 312, микропроцессор 314 и запоминающее устройство 316. Микропроцессор 314 связан со схемами 246 и 246', дифференциальной схемой 312, запоминающим устройством 316, схемой управления током 318 и серийным (промышленно изготовленным) интерфейсом 320. Дифференциальная схема 312 принимает также выходные сигналы от 246 и 246'. Микропроцессор 314 связан со схемами 246, 246' с помощью соединителей 248, 248'. Микропроцессор 314 управляет микропроцессором 306 для формирования выходного сигнала схемы 246. Кроме того, данные по давлению подаются непосредственно в микропроцессор 314, а данные по разности давлений ΔP поступают в микропроцессор 314 через дифференциальную схему 312. Микропроцессор 314 передает данные по двухпроводной линии связи 228 и управляет током, протекающим через контур 228, используя схему управления током 318, которая реагирует на измеренные величины давления. Серийный интерфейс 320 используется для передачи данных в цифровой форме по токовому контуру 228.

Микропроцессоры 306 и 306' в схемах 246 и 246' соответственно выполняют функции коррекции и компенсации для давления, измеренного датчиками 232 и 232' соответственно. Микропроцессоры 306, 306' используют поправочные коэффициенты, хранящиеся в запоминающих устройствах 308, 308'. Таким образом, блоки 246, 246' могут быть легко выполнены взаимозаменяемыми и индивидуально откалиброваны при изготовлении.

Обычные известные схемы для измерения давления в удаленном месте, которое отделено от датчика, используют тонкий капилляр, заполненный маслом, для связи с удаленным первичным измерительным преобразователем, как это описано в разделе "Предшествующий уровень техники".

Настоящее изобретение предлагает ряд преимуществ по сравнению с известными средствами. Детекторные измерения, полученные в удаленной точке, сразу преобразуются в электрический сигнал. Электрический сигнал может быть скомпенсирован в этой удаленной точке, благодаря чему сигнал, поступающий в датчик, имеет высокий уровень точности. При работе система, показанная на фиг. 10, связывается с электрическими схемами 246 и 246' через соединители 248 и 248'. Как показано на фиг. 7, схема 246 и первичный измерительный преобразователь 232 находятся в датчике 212. Электрическая схема 246' и первичный измерительный преобразователь 232' находятся в отдельном кожухе, отделенном от датчика 212. В варианте изобретения, показанном на фиг. 6, схема 246' находится в зависимом датчике 214. Заметим, что, несмотря на то, что блок 214 был описан как "датчик", блок 214 может включать в себя любой удаленный прибор, выполняющий функцию первичного преобразователя, который формирует электрические или другие нежидкостные выходные сигналы для датчика 212.

Электрическая схема 250 формирует также различные сигналы предупреждения (аварийные). Из схемы 250 в управляющий блок 230 посылается сигнал "HI", соответствующий аварийному режиму, когда сигнал, проходящий по проводам 228, превышает нормальный диапазон значений, и посылается аварийный сигнал "LO", когда величина сигнала падает ниже нормального диапазона. Сигнал аварии может запускаться схемой 250 при некоторых режимах работы устройства, в частности, если значения P1, P2 или ΔP не попадают в установленный диапазон значений. Эта информация используется для установления режима предостережения путем воздействия на контурный ток для получения величины предельно высокой или предельно низкой. Для режимов предостережения могут проверяться и другие параметры, такие как, например, плотность.

Кроме того, электрические схемы системы 210 не только формируют нулевое значение, диапазон значений и поправочные коэффициенты отдельно для давлений P1 и P2 с помощью запоминающих устройств 306 и 306' соответственно, но они также формируют нулевое значение, диапазон значений и поправочные температурные коэффициенты и коэффициенты линеаризации для выходного значения ΔP с помощью запоминающего устройства 316. Уменьшение энергопотребления может быть достигнуто за счет уплотнения сигналов, проходящих по линиям связи 248, 248'. В обычном режиме работы система в целом может запитываться сигналом в 4 mA и 12 V, поступающим из токового контура 228. Несмотря на то, что здесь показаны емкостные датчики давления, могут также использоваться первичные измерительные преобразователи давления других типов, например тензометрические датчики. Более того, показанные различные электрические соединения могут быть заменены на оптические соединения. Например, соединение между электрическими схемами 250 и 246 может быть в виде одного или нескольких световодов.

В одном из вариантов осуществления изобретения, показанном на фиг. 6-10, главный датчик 212 измеряет дифференциальное давление через диафрагму в трубке Вентури, когда зависимый датчик 214 расположен вдоль этой трубки Вентури выше или ниже по потоку относительно датчика 212, и измеряет абсолютное давление технологической текучей среды.

Несмотря на то, что настоящее изобретение было описано со ссылкой на наилучший вариант, специалистам в данной области техники понятно, что могут быть сделаны изменения в форме и деталях, не выходя за рамки сущности и объема изобретения. Например, помимо датчиков температуры и давления в изобретении могут использоваться другие датчики или входные данные датчиков, такие как pH, объемный или массовый расход, проводимость или газовый состав.

Изобретение используется для измерения технологических параметров, представляющих технологический процесс, в полевых условиях. Двухпроводной датчик измеряет дифференциальное давление, абсолютное давление и технологическую температуру технологической текучей среды. Данные, которые могут использоваться для формирования выходного сигнала, представляют массовый расход через трубу. Датчик имеет кожух электронного модуля, прикрепленный к кожуху детекторного модуля, два микропроцессора. Двухпроводной датчик является многопараметрическим датчиком и подходит для использования датчика газового расхода, имеющего улучшенное время обновления данных при низком потреблении энергии без ухудшения точности расчетов. 6 с. и 3 з.п.ф-лы, 13 ил.

выходную электрическую схему, соединенную с двухпроводным контуром регулирования технологического процесса, для приема данных о массовом расходе текучей среды от электронных средств и передачи их двухпроводному регулирующему контуру и для приема необходимой энергии от контура регулирования для ее передачи измерительному датчику.

выходную электрическую схему, соединенную с двухпроводным контуром регулирования технологического процесса, для приема данных о массовом расходе текучей среды от электронных средств и передачи их двухпроводному регулирующему контуру и для приема необходимой энергии от контура регулирования для ее передачи измерительному датчику.

Приоритет по пунктам:

20.09.93 по пп.1 - 3;

09.06.94 по пп. 4 - 9.

| US 4591988 А, 27.05.86 | |||

| US 4598381 А, 01.07.86 | |||

| US 4414634 В1, 10.11.87 | |||

| US 4918973 А, 24.04.90 | |||

| US 4562744 А, 07.01.86. |

Авторы

Даты

1999-12-27—Публикация

1994-07-29—Подача