ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к измерению давлений рабочих жидкостей в технологических процессах. Более конкретно, настоящее изобретение относится к измерению линейного давления в передатчике дифференциального давления.

Технологические процессы используются при изготовлении и транспортировке многочисленных типов материалов. В таких системах требуется часто проводить измерения различных типов давления в течение процесса. Один тип давления, который часто измеряют, представляет собой дифференциальное давление. Дифференциальное давление представляет собой разность давлений между одной точкой в процессе и другой точкой в процессе. Например, дифференциальное давление на измерительной диафрагме в трубопроводе, содержащем поток рабочей жидкости, связано со скоростью потока жидкости. Дифференциальные давления можно также использовать, например, для измерения высоты рабочей жидкости в баке или другом резервуаре.

В технологических процессах датчики давления обычно содержатся внутри или соединены с передатчиком давления, который расположен в удаленном местоположении и передает информацию, связанную с давлением обратно в центральное местоположение, такое как пункт управления. Передача часто осуществляется посредством контура управления процессом. Например, часто используется двухпроводный контур управления процессом, в котором два провода используются для одновременной передачи информации и подачи питания в передатчик. Также могут использоваться технологии беспроводной связи.

Достижения в технологии передатчиков привели к увеличению количества информации, которую можно получать с помощью передатчика. В частности, передатчики могут быть оборудованы многочисленными датчиками для измерения многочисленных входных сигналов от переменных параметров технологического процесса или более широкого диапазона одного параметра технологического процесса. Например, передатчики могут быть оборудованы многочисленными датчиками давления, которые описаны в патенте США №5495769 (Braden), патенте США №6047244 (Rud, Jr.) и патенте США №7467555 (Schulte), права на каждый из которых принадлежат Rosemount Inc., Eden Prairie, MN.

Во многих технологических установках, помимо измерения дифференциального давления, желательно также проводить измерения абсолютного или манометрического давления (которое также называется "линейным" давлением) процесса. Эту информацию можно использовать, например, для обеспечения более точных измерений потока, в том числе изменений плотности рабочей жидкости при расчете потока. Дополнительные измерения давления можно выполнить с использованием отдельного датчика давления, соединенного с рабочей жидкостью.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Передатчик параметра процесса для измерения давления рабочей жидкости включает в себя рабочее соединение, имеющее первый порт, сконфигурированный с возможностью соединения с первым рабочим давлением, и второй порт, сконфигурированный с возможностью соединения со вторым рабочим давлением. Датчик дифференциального давления соединен с первым и вторым портами и обеспечивает выходной сигнал, связанный с дифференциальным давлением между первым давлением и вторым давлением. По меньшей мере, первый датчик давления соединен с первым портом и обеспечивает выходной сигнал, связанный с первым давлением. Схема передатчика сконфигурирована с возможностью обеспечения выходного сигнала передатчика на основании выходного сигнала от дифференциального давления. Дополнительные функции обеспечиваются передатчиком с использованием первого измеренного давления и второго измеренного давления.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

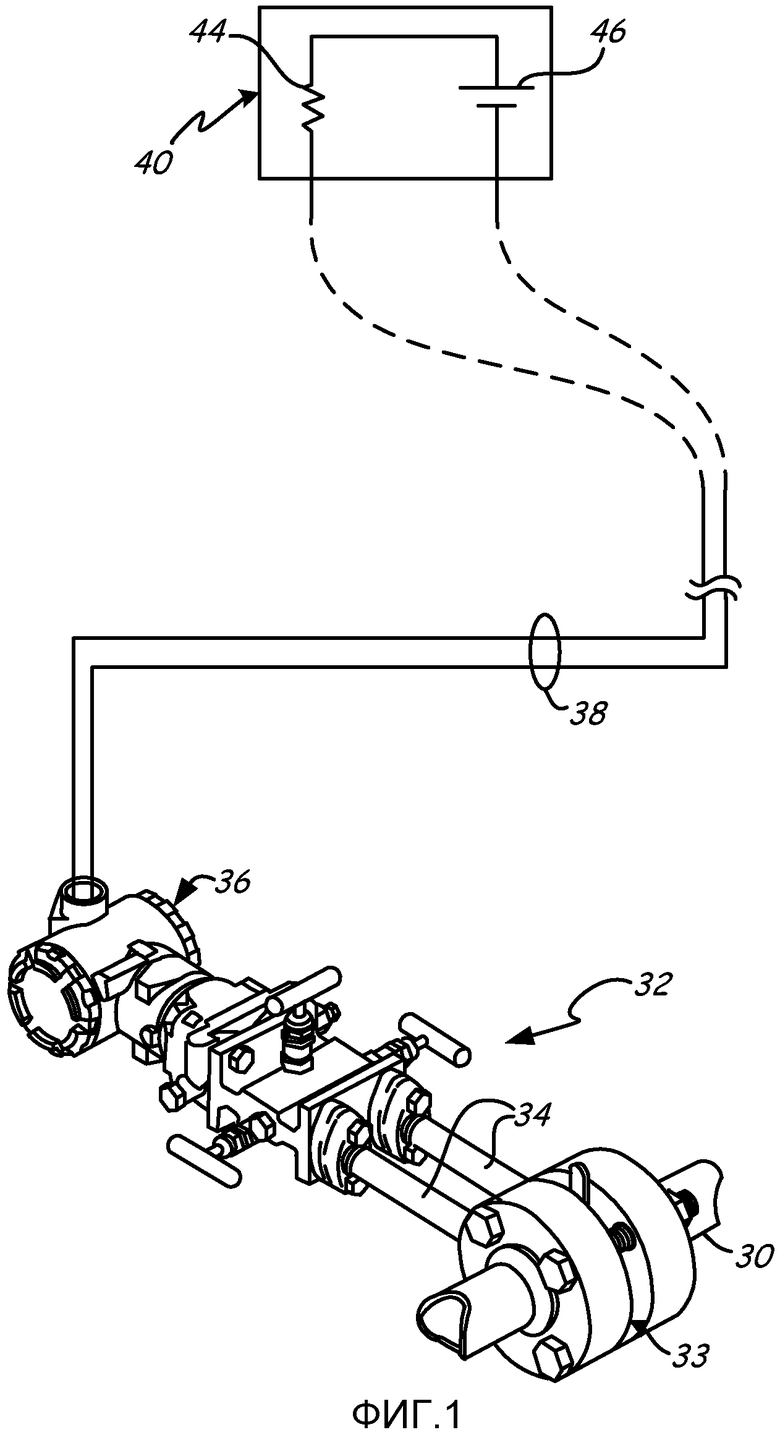

Фиг. 1 показывает систему измерения процесса с передатчиком процесса, сконструированным согласно настоящему изобретению.

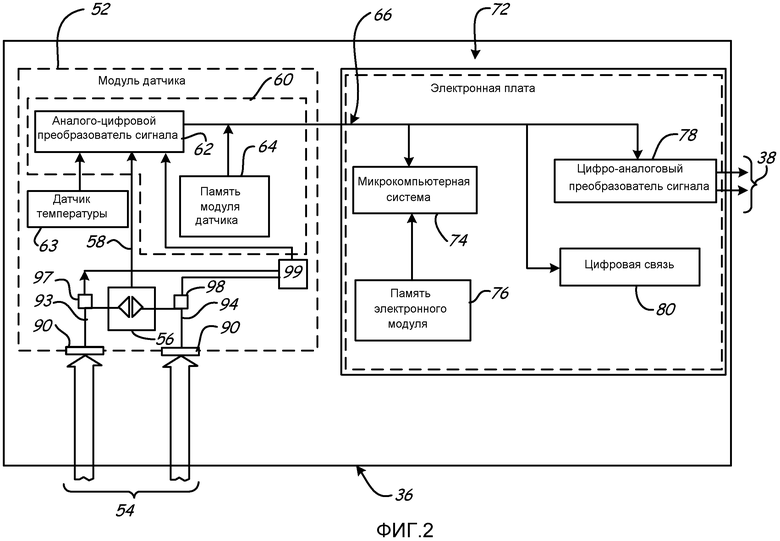

Фиг. 2 - упрощенная блок-схема передатчика процесса (фиг. 1).

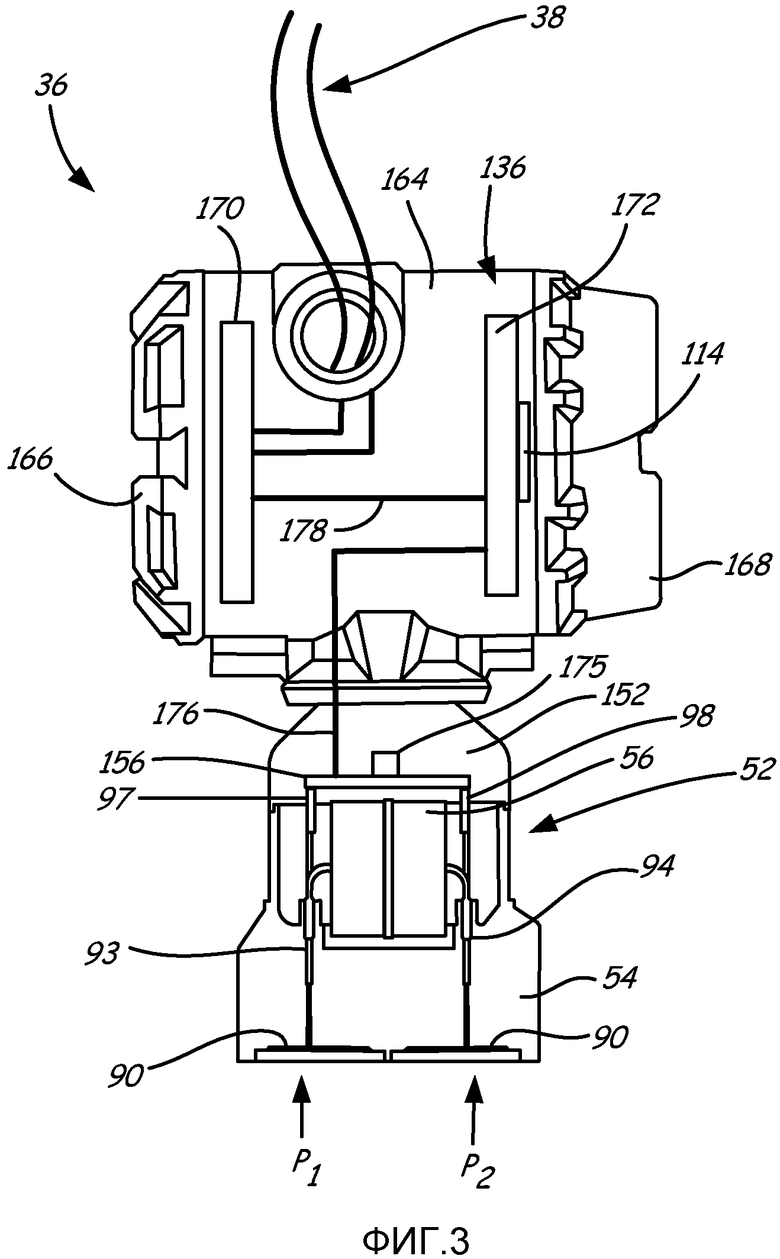

Фиг. 3 - схематичный вид сбоку передатчика параметра процесса (фиг. 1), показывающий электронную часть передатчика.

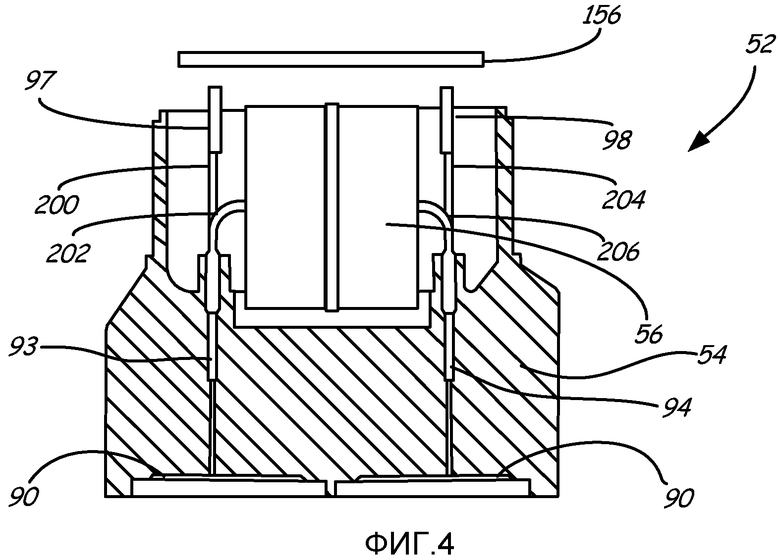

Фиг. 4 - вид в поперечном сечении модуля датчика передатчика (фиг. 3).

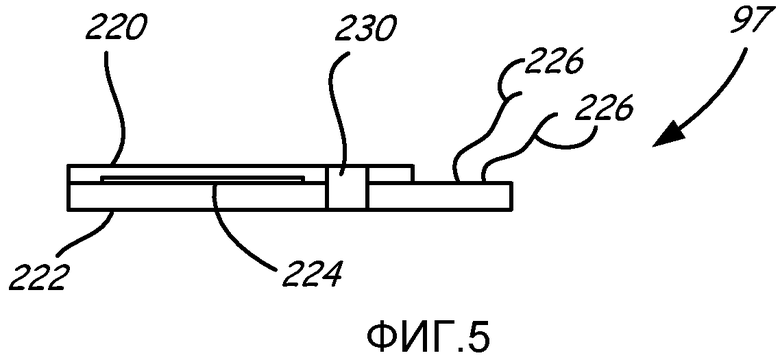

Фиг. 5 - вид в поперечном сечении датчика линейного давления.

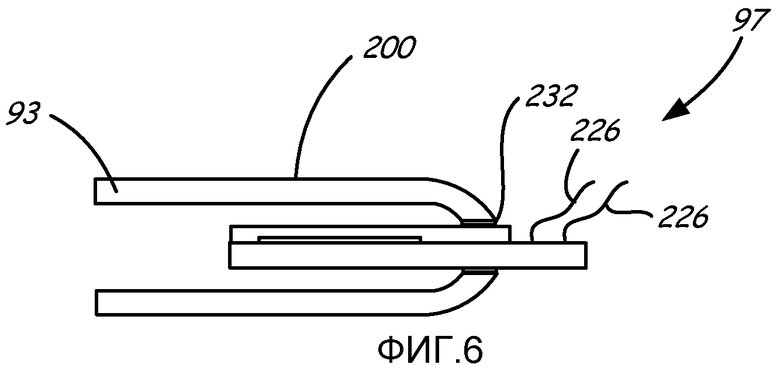

Фиг. 6 - вид в поперечном сечении датчика линейного давления (фиг. 5), смонтированного в трубке.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

В одном варианте осуществления настоящее изобретение предусматривает устройство и способ для обеспечения дополнительных функций для передатчика измерений дифференциального давления с использованием сдвоенных датчиков линейного давления. Более конкретно, в одном аспекте, настоящее изобретение включает в себя датчики линейного давления, которые соединены, с противоположных сторон, с датчиком дифференциального давления для использования их при выполнении диагностики или обеспечении других функций.

На фиг. 1 показана, в общем, окружающая среда системы 32 измерения процесса. На фиг. 1 показан рабочий трубопровод 30, содержащий жидкость под давлением, соединенный с системой 32 измерения процесса для измерения давления процесса. Система 32 измерения процесса включает в себя импульсные трубки 34, подсоединенные к трубопроводу 30. Импульсные трубки 34 подсоединены к передатчику 36 рабочего давления. Первичный элемент 33, такой как измерительная диафрагма, трубка Вентури, мерное сопло и т.д., находится в контакте с рабочей жидкостью в месте на рабочем трубопроводе 30 между импульсными трубками 34. Первичный элемент 33 вызывает изменение давления в жидкости, когда она протекает мимо первичного элемента 33.

Передатчик 36 представляет собой устройство для измерения процесса, которое принимает рабочие давления (процесса) через импульсные трубки 34. Передатчик 36 регистрирует дифференциальное рабочее давление и преобразует его в стандартизированный сигнал передачи, который является функцией рабочего давления.

Рабочий контур 38 обеспечивает подачу сигнала мощности на передатчик 36 из пункта 40 управления и двухстороннюю связь и может быть сконструирован в соответствии с рядом протоколов передачи данных. В этом примере рабочий контур 38 является двухпроводным контуром. Двухпроводной контур используется для передачи всей мощности, а также всех сообщений к передатчику 36 и от него во время обычных рабочих действий с помощью сигнала величиной 4-20 миллиампер. Пункт 40 управления включает в себя источник 46 напряжения, который обеспечивает питание передатчика 36, и последовательное сопротивление 44. В другой примерной конфигурации, контур 38 представляет собой беспроводное соединение, при котором данные можно передавать или принимать беспроводным способом согласно двухточечной конфигурации, ячеистой сети или другой конфигурации.

На фиг. 2 изображена упрощенная блок-схема передатчика 36 давления. Передатчик 36 давления включает в себя модуль 52 датчика и электронную плату 72, соединенные друг с другом через шину 66 данных. Электронная часть 60 модуля датчика соединена с датчиком 56 дифференциального давления, который принимает приложенное дифференциальное давление 54. Соединение 58 данных связывает датчик 56 с аналого-цифровым преобразователем 62. Дополнительный (необязательный) датчик 63 температуры также изображен здесь вместе с памятью 64 модуля датчика. Электронная плата 72 включает в себя микрокомпьютерную систему 74 (или микропроцессор), модуль 76 памяти электронной платы, цифроаналоговый преобразователь 78 сигнала и блок 80 цифровой связи.

На фиг. 2 также изображены капиллярные или "наполнительные" трубки 93 и 94, которые используются для соединения датчика 56 дифференциального давления с рабочей жидкостью 54. Изолирующие диафрагмы 90 воспринимают давления от рабочей жидкости 54, которые далее сообщаются наполнительной жидкости, находящейся в капиллярных трубках 93 и 94. Через эту наполнительную жидкость, давления рабочего процесса прикладываются к датчику 56 дифференциального давления.

В соответствии с изображенным вариантом осуществления датчики 97 и 98 линейного давления соединены с капиллярными трубками 93 и 94 соответственно и выполнены с возможностью контроля давлений в капиллярных трубках 93 и 94. Датчики 97 и 98 линейного давления соединены со схемой 99 измерения давления. Схема 99 может содержать, например, схему, которая реагирует на электрические параметры датчиков 97 и 98, которые изменяются в зависимости от приложенного линейного давления. Например, датчики 97 и 98 давления могут работать в соответствии с известными методами, которые включают в себя методы измерения давления, в которых изменяется электрическая емкость датчиков 97 и 98, изменяется электрическое сопротивление датчиков 97 и 98, изменяется резонансная частота датчиков и т.д. Одна конкретная конфигурация обсуждается ниже более подробно. Схема 99 может быть отдельной схемой или, в некоторых конфигурациях, может быть встроена в другую схему, которая используется для измерения дифференциального давления. Например, некоторые или все компоненты, используемые для контроля различных датчиков, могут представлять собой совместно используемые компоненты.

На фиг. 3 схематично показан один вариант осуществления передатчика 36 давления, имеющего модуль 52 датчика и электронный модуль 136 передатчика. Модуль 52 датчика включает в себя корпус 152 и основание 54, на котором расположена плата 156 датчика, датчик 56 дифференциального давления, изоляция или трубки 93, 94 и изолирующие диафрагмы 90. Электронный модуль 96 передатчика включает в себя корпус 164, крышку 166, крышку 168 дисплея, выходной интерфейс 170 и схему 172 передатчика. Модуль 52 датчика также включает в себя датчики 97 и 98 линейного давления и датчик 175 температуры. Давления P1 и P2 создаются на каждой стороне первичного элемента 33 в трубопроводе 30, показанном на фиг. 1.

Плата 156 датчика и датчик 56 смонтированы внутри корпуса 152 модуля 52 датчика. Корпус 152 модуля 52 датчика подсоединен к корпусу 164 электронного модуля 136 через, например, резьбовое соединение. Аналогично, крышки 166 и 168 подсоединены к корпусу 164 через резьбовые соединения, которые образуют пламегасящие герметичные перегородки, известные в уровне техники, для предотвращения выхода пламени изнутри корпуса 164. Выходной интерфейс 170 и схема 172 передатчика установлены в корпусе 164 внутри электронного модуля 136 передатчика и образуют электронную плату 72, показанную на фиг. 2.

В проиллюстрированном варианте осуществления, датчик 56 представляет собой чувствительный элемент дифференциального давления, имеющий чувствительную диаграмму, расположенную между парой пластинчатых электродов. В одном варианте осуществления, датчик 56 представляет собой по типу датчик с металлической диафрагмой, описанный в патенте США №6295875 (Frick), правообладателем которого является Rosemount Inc., Eden Prairie, MN. Датчик 56 подсоединен к основанию 54 с помощью изолирующих трубок 93, 94, в которых расположена гидравлическая наполнительная жидкость. Изолирующие диафрагмы 90 отделяют наполнительную жидкость внутри изолирующих трубок 93, 94 от давлений P1 и P2 рабочей жидкости. Изменения давлений P1 и P2 рабочей жидкости регистрируются в качестве дифференциального давления ΔP датчиком 56 через изолирующие диафрагмы 90 внутри основания 54 и гидравлическую наполнительную жидкость внутри изоляционных трубок 93 и 94. Однако изобретение не ограничивается этой конфигурацией измерения дифференциального давления.

В описанном варианте осуществления, датчики 97 и 98 линейного давления являются датчиками абсолютного давления емкостного типа. В одной конфигурации, датчики 97 и 98 являются емкостными датчиками давления, которые описаны в патенте США №6484585 (Sittler) и в ряде соответствующих заявок, все из которых принадлежат Rosemount Inc., Eden Prairie, MN. Такие датчики включают в себя технологию, в которой используются хрупкие чувствительные материалы, имеющие высокое сопротивление сжатию, например, такой хрупкий материл, как сапфир. Датчики 97 и 98 регистрируют линейное давление P1 и P2 наполнительной жидкости в изолирующих трубках 93 и 93 соответственно. Давление, зарегистрированное каждым из датчиков 97 и 98 давления, можно сравнить друг с другом для получения сигнала, представляющего дифференциальное давление ΔP, которое может использоваться вместо или для сравнения с дифференциальным давлением ΔP, зарегистрированным датчиком 56.

Датчики 56, 97 и 98 вместе образуют систему датчиков, которая включает в себя устройство дифференциального датчика, имеющее одно устройство датчика, и устройство абсолютного датчика, имеющее два устройства датчика. Датчик 56 дифференциального давления и датчики 97 и 98 абсолютного давления электрически связаны с платой 156 датчика. Плата 156 датчика электрически связана со схемой 172 передатчика через кабель 176 датчика. Схема 172 передатчика электрически соединена с выходным интерфейсом 70 через кабель 178 электронной части. Выходной интерфейс 170 соединяет передатчик 36 с проводами контура 38 управления. В других вариантах осуществления изобретения, выполнение функций схемы 172 передатчика, платы 156 датчика и выходного интерфейса 170 распределено и, если требуется, реализуется другим образом.

Датчик 56 точно измеряет малые дифференциальные давления. Кроме того, датчики 97 и 98 точно измеряют абсолютные давления. Датчик 56 прямо измеряет разность между линейными давлениями P1 и P2. Датчики 97 и 98 прямо измеряют давления P1 и P2 соответственно. Разность между выходными сигналами от датчиков 97 и 98 можно использовать для определения больших дифференциальных давлений, выполнения диагностики, обеспечения калибровки датчика 56 и т.д. или для обеспечения других функций. Датчики 56, 97 и 98 можно, таким образом, использовать в самых различных сценариях для регистрации линейных давлений или дифференциальных давлений.

На фиг. 4 изображен вид в поперечном сечении модуля 52 датчика, показанного более подробно. Как показано на фиг. 4, трубка 93 включает в себя изогнутый участок 202, который соединен с датчиком 56 дифференциального давления. Кроме того, трубка 93 включает в себя удлиненный участок 200, который соединен с датчиком 97 линейного давления. Подобным образом, трубка 94 включает в себя изогнутый участок 206, который подсоединен к датчику 56 дифференциального давления, и удлиненный участок 204, который соединен с датчиком 98 линейного давления.

На фиг. 5 изображен вид сбоку в поперечном сечении одного примера датчика 97 линейного давления. В примере, показанном на фиг. 5, датчик 97 линейного давления образован из двух сапфировых подложек 220 и 222, которые связаны вместе и образуют между собой вакуумную полость 224. Вакуумная полость 224 включает в себя две конденсаторные пластины (не показаны), которые подсоединены к электрическим соединительным проводам 226. Электрические соединительные провода 226 подсоединены к схеме на плате 156 датчика. Также обеспечена зона 230 пайки, которая используется для соединения датчика 97 с трубкой 93.

На фиг. 6 изображен вид в поперечном сечении датчика 97 линейного давления, смонтированного в удлиненной части 200 трубки 93. Трубку 93 может быть выполнена из никеля или наполнена, по существу, несжимаемой жидкостью, такой как масло. Удлиненный участок 200 трубки 93 включает в себя отверстия, сформированные в нем, которые поддерживают датчик 97 давления. Датчик 97 давления герметично крепится к удлиненному участку 200 с использованием, например, пайки 232.

Согласно фиг. 2 сигналы датчиков, поступающие от датчиков 56, 97 и 98 давления, принимаются схемой в передатчике 36. Эта схема включает в себя, например, схему в модуле 52 датчика или на электронной плате 72. Например, микропроцессорная схема 74 может обрабатывать сигналы линейного давления для обеспечения расширенных функций в передатчике 36. Такие расширенные функции включают в себя диагностику, расширенный диапазон измерений, измерения резервных датчиков, калибровку, вычисление дополнительных рабочих параметров процесса, таких как массовая скорость потока и т.д.

Использование дополнительных датчиков позволяет расширить диапазон, в котором устройство может измерять давление. Например, датчики 97 и 98 линейного давления можно использовать для определения дифференциального давления рабочей жидкости в случаях, когда давление превышает верхнюю границу диапазона работы датчика 56 давления. Хотя такая конфигурация может понизить точность измерения давления, в некоторых случаях этот компромисс может быть приемлемым для того, чтобы обеспечить расширенный диапазон измерений. Это может быть полезно для измерения как скоростей потоков, так и дифференциального давления.

Дополнительные датчики 97, 98 можно использовать для обеспечения возможности резервных измерений дифференциального давления для использования в обеспечении диагностики датчика. Например, при давлениях менее чем 250 дюймов H2O датчики 97, 98 могут быть использованы для измерения дифференциального давления и обеспечения резервного измерения дифференциального давления. Дифференциальное давление, измеренное с использованием датчиков 97 и 98, можно сравнить с дифференциальным давлением, измеренным с использованием датчика 56 дифференциального давления. Микропроцессор 74 позволяет использовать любые различия между этими двумя измерениями для идентификации вышедшего из строя датчика.

В одной конфигурации дополнительные датчики 97 и 98 абсолютного давления используются для обеспечения измерений дифференциального давления в случае, если датчик 56 дифференциального давления вышел из строя или обеспечивает неточное измерение. Эта конфигурация позволяет передатчику 36 работать в ограниченном режиме ("limp"), имеющем пониженную точность до тех, пока вышедшее из строя оборудование можно будет отремонтировать или заменить. Если микропроцессорная система 74 обнаруживает, что датчик 56 вышел из строя, например, за счет отсутствия сигнала на выходе, микропроцессор 74 может вычислять дифференциальное давление на основании выходных сигналов от датчиков 97 и 98. Это вычисленное дифференциальное давление может передаться в удаленное местоположение. Передача может, но не обязательно, включать в себя диагностическую информацию, такую как информация, которая показывает, что переданный рабочий параметр имеет пониженную точность из-за того, что передатчик работает в ограниченном режиме "limp". Эта конфигурация позволяет продолжать работу технологического процесса, возможно, с пониженной производительностью до тех пор, пока не будет произведен ремонт.

В другой конфигурации диагностика выполняется микропроцессорной системой 74 для датчиков 97, 98 абсолютного давления на основании дифференциального давления, измеренного датчиком 56 дифференциального давления. Во время нормальной работы давление, измеренное с помощью одного из датчиков 97, 98 линейного давления, должно быть, по существу, равным разности между давлением, измеренным с помощью другого датчика 97, 98 линейного давления, и дифференциальным давлением, измеренным с помощью датчика 56 дифференциального давления. Аналогично, дополнительные линейные датчики 97, 98 можно использовать для идентификации закупорки импульсных трубок или вышедшего из строя первичного элемента.

В описанных вариантах осуществления, два различных типа датчиков можно использовать, чтобы обеспечить датчики, имеющие различные частотные характеристики. Например, металлическая диафрагма, которая используется в датчике дифференциального давления, описанном здесь, имеет эффективный фильтр нижних частот, который обеспечивает фильтрацию высокочастотного рабочего шума. С другой стороны, датчики 97, 98 линейного давления на основе сапфира, описанные здесь, имеют более высокую частотную характеристику и могут обеспечивать измерения с более высоким быстродействием. Эту более высокую частотную характеристику можно использовать для измерения шумовых сигналов на любой стороне датчика 56 дифференциального давления. Это можно использовать для обеспечения расширенной статистики рабочего процесса или диагностики, такой как идентификация закупоренной линии или другого компонента, вышедшего из строя в процессе. Сигналы линейного давления можно также использовать для калибровки датчика 56 дифференциального давления, а также использовать для компенсации любых изменений в измерении дифференциального давления, вызываемых высоким линейным давлением. Например, конфигурация датчиков 97 и 98 давления, описанных выше, обеспечивает относительно стабильные измерения в течение расширенного периода времени. Так как датчики 97 и 98 являются относительно стабильными, их измерения можно использовать для калибровки дрейфа в измерениях, выполненных с помощью датчика 56 давления. Таким образом, калибровку можно выполнить с помощью микропроцессора 74. В другом примере, дополнительные измерения давления, обеспечиваемые датчиками 97 и 98 давления, можно использовать для обеспечения точной компенсации линейного давления на участке для измерений давления датчика 56 дифференциального давления с помощью микропроцессора 74. В одной конфигурации использование измерений двух датчиков абсолютного давления можно применить для более точной компенсации измерений дифференциального давления. Алгоритм компенсации можно реализовать в микропроцессоре 74.

В одной конфигурации датчики 97 и 98 линейного давления имеют верхнюю границу диапазона приблизительно 5,000 фунтов на кв.дюйм (psi). Датчики 97, 98 можно разместить в любом месте в устройстве, однако местоположение, описанное выше и ассоциированное с дополнительными трубками 93, 94, предлагает удобное положение. Так как датчики 97, 98 линейного давления, описанные здесь, работают на основании изменения емкости, различные операции и компоненты измерительной системы могут использоваться совместно с датчиком 56 дифференциального давления, такие как датчик 63 температуры, показанный на фиг. 2, который также работает на основании изменений емкости. В одном варианте осуществления, датчик температуры предусмотрен внутри датчиков 97 и/или 98. Это можно использовать для компенсации изменений температуры при их измерениях. Кроме того, опорный конденсатор (не показан) может быть реализован в датчике 97 и/или 98 для дополнительного повышения точности измерений абсолютного давления. Сдвоенные датчики 96, 98 абсолютного линейного давления можно также использовать в других конфигурациях измерения рабочих параметров, таких как встроенный в линию блок, в котором датчики могут быть расположены параллельно с тензодатчиком.

Хотя настоящее изобретение было описано со ссылкой на предпочтительные варианты осуществления, специалисты в данной области технике должны понимать, что в их форме и деталях могут быть сделаны изменения без отклонения от сущности и объема настоящего изобретения. Датчики 97 и 98 линейного давления могут быть сопряжены с давлениями P1 и P2 любым подходящим образом и не ограничиваются конфигурацией с трубками, показанными здесь. Различные функции, описанные выше, можно реализовать с использованием любой соответствующей схемы, и осуществление таких функций может быть разделено между компонентами и реализовываться с использованием той же самой или отдельной схемы. Используемый здесь термин "схема передатчика" относится к любой схеме внутри передатчика 36. Используемый здесь термин "расширенные функции" включает в себя диагностику системы, некоторый компонент, диагностику, диагностику процесса, расширенный рабочий диапазон, калибровку компонентов, статистические измерения процесса и ограниченную работу устройства в случае неисправности компонента.

Изобретение относится к измерительной технике и может быть использовано для измерения давления рабочих жидкостей. Техническим результатом изобретения является повышение точности измерений потока. Передатчик параметра процесса для измерения давления рабочей жидкости включает в себя рабочее соединение, имеющее первый порт, выполненный с возможностью соединения с первым рабочим давлением, и второй порт, выполненный с возможностью соединения со вторым рабочим давлением. Датчик дифференциального давления соединен с первым и вторым портами и обеспечивает выходной сигнал, связанный с дифференциальным давлением между первым давлением и вторым давлением. Первый и второй датчики соединены с соответствующими первым и вторым портами и обеспечивают выходные сигналы, связанные с первым и вторым давлениями. Схема передатчика выполнена с возможностью обеспечения выходного сигнала передатчика на основании выходного сигнала от датчика дифференциального давления и/или первого и/или второго датчиков давления. При этом первый и второй датчики давления имеют верхнюю границу диапазона приблизительно 5000 фунтов на квадратный дюйм. 2 н. и 17 з.п. ф-лы, 6 ил.

1. Передатчик параметра процесса для измерения давления рабочей жидкости, содержащий:

рабочее соединение, имеющее первый порт, сконфигурированный с возможностью соединения с первым рабочим давлением, и второй порт, сконфигурированный с возможностью соединения со вторым рабочим давлением;

датчик дифференциального давления, соединенный с первым и вторым портами и имеющий выходной сигнал, связанный с дифференциальным давлением между первым давлением и вторым давлением;

первый и второй датчики давления, соединенные с соответствующими первым и вторым портами и имеющие выходные сигналы, связанные с первым и вторым давлениями; и

схему передатчика, сконфигурированную с возможностью обеспечения выходного сигнала передатчика на основании выходного сигнала от датчика дифференциального давления, и дополнительно, обеспечения расширенных функций на основании первого и второго давлений;

причем каждый из первого и второго датчиков давления содержит хрупкий материал, имеющий полость, сформированную в нем, и при этом выходные сигналы от первого и второго датчиков давления связаны с деформацией полости;

при этом первый и второй датчики давления имеют верхнюю границу диапазона приблизительно 5000 фунтов на квадратный дюйм.

2. Передатчик параметра процесса по п.1, причем передатчик сконфигурирован с возможностью вычисления дифференциального давления на основании выходных сигналов от первого и второго датчиков давления.

3. Передатчик параметра процесса по п.1, включающий в себя трубку, которая соединяет первый порт с первым датчиком давления и с датчиком дифференциального давления.

4. Передатчик параметра процесса по п.3, в котором трубка включает в себя удлиненный участок, и первый датчик давления установлен на дальнем конце удлиненного участка.

5. Передатчик параметра процесса по п.1, в котором первый и второй датчики давления имеют частотную характеристику, которая выше, чем частотная характеристика датчика дифференциального давления.

6. Передатчик параметра процесса по п.1, в котором первый и второй датчики давления сконфигурированы с возможностью работы при давлениях, которые больше, чем максимальное рабочее давление датчика дифференциального давления, и схема передатчика сконфигурирована с возможностью обеспечения выходного сигнала передатчика на основании первого и второго датчиков давления для обеспечения, таким образом, расширенного диапазона в передатчике параметра процесса.

7. Передатчик параметра процесса по п.1, в котором схема передатчика сконфигурирована с возможностью обеспечения выходного сигнала дифференциального давления на основании разности между выходным сигналом от первого датчика давления и выходным сигналом от второго датчика давления при ухудшении характеристик датчика дифференциального давления.

8. Передатчик параметра процесса по п.3, в котором первый датчик давления продолжается в трубке и герметично крепится к первому датчику давления с помощью пайки.

9. Передатчик параметра процесса по п.1, в котором расширенные функции включают в себя обнаружение закупоренной линии.

10. Передатчик параметра процесса по п.1, в котором расширенные функции основаны на частоте сигнала, зарегистрированного с помощью первого и второго датчиков давления.

11. Передатчик параметра процесса по п.1, в котором расширенные функции включают в себя калибровку датчика дифференциального давления на основании выходных сигналов от первого и второго датчиков давления.

12. Способ измерения давления рабочей жидкости в передатчике параметра процесса, содержащий этапы, на которых:

связывают первую трубку с первым рабочим давлением;

связывают вторую трубку со вторым рабочим давлением;

регистрируют дифференциальное давление между первым рабочим давлением и вторым рабочим давлением с использованием датчика дифференциального давления, подключенного между первой и второй трубками;

регистрируют первое рабочее давление с помощью первого датчика давления, соединенного с первым рабочим давлением через первую трубку;

регистрируют второе рабочее давление с помощью второго датчика давления, соединенного со вторым рабочим давлением через вторую трубку;

обеспечивают выходной сигнал передатчика, связанный с дифференциальным давлением, зарегистрированным датчиком дифференциального давления;

выполняют расширенные функции в передатчике параметра процесса на основании выходных сигналов от первого и второго датчиков давления; и

при этом первый и второй датчики давления выполнены с возможностью измерения линейного давления до верхней границы диапазона приблизительно 5000 фунтов на квадратный дюйм.

13. Способ по п.12, включающий этап, на котором вычисляют дифференциальное давление на основании выходных сигналов от первого и второго датчиков давления.

14. Способ по п.12, в котором первая трубка включает в себя удлиненный участок, и первый датчик давления установлен на дальнем конце удлиненного участка.

15. Способ по п.12, в котором первый и второй датчики давления имеют частотную характеристику, которая выше, чем частотная характеристика датчика дифференциального давления, и диагностика основана на зарегистрированной частоте.

16. Способ по п.12, включающий в себя этап, на котором обнаруживают закупорку линии на основании зарегистрированных первого и второго давлений.

17. Способ по п.12, включающий в себя этап, на котором диагностируют работу датчика дифференциального давления на основании зарегистрированных первого и второго давлений.

18. Способ по п.12, включающий в себя этап, на котором регистрируют дифференциальное давление на основании зарегистрированных первого и второго давлений при ухудшении характеристик датчика дифференциального давления.

19. Способ по п.12, включающий в себя этап, на котором калибруют датчик дифференциального давления на основании зарегистрированных первого и второго давлений.

| US 2008006094 А1, 10.01.2008 | |||

| US 6484585 В1, 26.11.2002 | |||

| ДАТЧИК ДЛЯ ОПРЕДЕЛЕНИЯ ДАВЛЕНИЯ РАБОЧЕЙ ТЕКУЧЕЙ СРЕДЫ | 1993 |

|

RU2126532C1 |

| ДАТЧИК ДАВЛЕНИЯ (ВАРИАНТЫ) | 1995 |

|

RU2143673C1 |

Авторы

Даты

2014-10-27—Публикация

2011-06-01—Подача