Изобретение относится к электронике и может найти применение в качестве источника интенсивных электронных потоков в лучевых приборах, дисплеях, сильноточных ускорителях, для генерации рентгеновских лучей, возбуждения лазеров, а в качестве источника ионов - для модификации поверхности, легирования полупроводников, для создания наноструктур, в ионно-лучевых приборах, например аналитических приборах.

В настоящее время известны различные конструкции твердых и жидкометаллических полевых эмиттеров электронов и ионов, как одноострийных, так и многоострийных.

Так, известен автоэмиссионный катод, содержащий эмиттер из углеродного волокна конической формы, закрепленного на металлическом держателе. На вершине углеродного волокна вдоль его продольной оси выполнено углубление диаметром, выбранным в диапазоне 0,1 - 0,4 мкм (см. патент РФ N 2004028 по кл. H 01 J 1/30, опубликован 30.11.1993 г.).

Известный катод имеет стабильные эмиссионные характеристики и прост в изготовлении, однако может применяться лишь для получения слабых токов, а в случае возникновения взрывной электронной эмиссии его геометрия и соответственно характеристики необратимо меняются. Известен точечный автоэлектронный катод, содержащий острие, размещенное в диэлектрическом канале (см. авторское свидетельство СССР N 1238614 по кл. H 01 J 1/30, опубликовано 15.12.1986 г.).

Известный автоэлектронный катод позволяет получать незначительный по величине ток, а в случае возникновения взрывной эмиссии его характеристики необратимо изменяются.

Известен многоострийный катод для вакуумных люминесцентных экранов, содержащий основание с размещенными на нем остриями-подложками, на вершинах которых сформированы нитевидные кристаллы из тугоплавких металлов (см. авторское свидетельство СССР N 1150678 по кл. H 01 J 29/04, опубликовано 15.04.1985 г.).

Известный многоострийный катод не обеспечивает получение достаточно больших плотностей токов и необратимо разрушается при перегрузке.

Известен автоэмиссионный жидкостный катод, содержащий слой жидкого металла, под которым помещена кварцевая пластина, возбуждаемая генератором звуковой частоты (см. авторское свидетельство СССР N342242 по кл. H 01 J 1/30, опубликовано 14.06.1972 г.).

В известном жидкостном катоде при вибрации кварцевой пластины под действием пондеромоторных сил электрического поля формируются микровыступы, с поверхности которых и происходит автоэмиссия электронов.

Недостатком известного жидкостного катода является ограниченная область его применения, так как катод устойчиво работает только при его горизонтальном расположении. Кроме того, его необходимо дополнительно снабжать генератором звуковой частоты.

Известен жидкостный катод, содержащий расплав металла, заключенный в оболочку из проводящего материала, которая помещена в полом проводнике коаксиального ввода. Оболочка катода снабжена диэлектрической насадкой, имеющей в торцевой части капиллярный канал, открытая поверхность расплава в котором является эмиттирующей поверхностью жидкостного катода (см. авторское свидетельство СССР N 526032 по кл. H 01 J 1/30, опубликовано 26.08.1976 г.).

Известный жидкостный катод имеет большую устойчивость и обратимость формы в случае возникновения взрывной эмиссии, исключает переход его рабочего режима к разряду с падающей характеристикой и имеет простую конструкцию. Однако у известного жидкостного катода рабочая поверхность ограничена площадью капиллярного канала диэлектрической насадки, что лимитирует величину тока с катода. Размеры острий и их количество не позволяют снимать большие плотности токов.

Известен взрывоэмиссионный катод, содержащий камеру с рабочим телом, закрытую пористой крышкой. Камера с рабочим телом помещена в криогенный охладитель, а в качестве рабочего тела выбрана вода (см. авторское свидетельство СССР N1468293 по кл. H 01 J 1/30, опубликовано 30.08.1992 г.).

Известный катод позволяет получать значительные по величине взрывные токи. Недостатком, ограничивающим сферу применения известного катода, является необходимость использования криогенной установки.

Известен эмиттер заряженных частиц, совпадающий с заявляемым решением по наибольшему числу признаков и принятый за прототип (катод со взрывной эмиссией для электронов), состоящий из металлической подложки и инициатора взрывной эмиссии в виде металлической или диэлектрической сетки (в качестве такой сетки может быть использован ядерный фильтр), между которыми размещен слой из твердого проводящего материала (в качестве которого может быть взята медь или графит) с коэффициентом газовыделений K=0,01-5 см3/г (см. авторское свидетельство СССР N 976804 по кл. H 01 J 1/30, опубликовано 15.08.1984 г.).

Известный эмиттер заряженных частиц позволяет получать значительный токоотбор электронов в импульсном режиме. Недостатками известного эмиттера являются: необратимость изменений в процессе работы, связанная с использованием взрывного режима при применении твердотельного рабочего тела.

Задачей заявляемого изобретения являлась разработка такого эмиттера заряженных частиц, который бы имел стабильные эмиссионные свойства, был малочувствителен к вакуумным условиям работы, мог быть источником мощных токов электронов и ионов как в импульсном режиме, так и в режиме постоянной эмиссии и позволял бы произвольно наращивать площадь эмиттирующей поверхности и соответственно увеличивать величину тока.

Поставленная задача решается тем, что в эмиттере заряженных частиц, содержащем подложку и диэлектрическую мелкоструктурную сетку в виде пленки со сквозными каналами, между которыми размещен слой из проводящего материала, упомянутый слой выполнен из жидкого металла или жидкого металлического сплава, которым заполнены и сквозные каналы пленки.

Жидкометаллический слой может быть выполнен из галлия, ртути, сплава галлия и индия, сплава калия и натрия, взятых в объемном соотношении 1:1,45 - 1: 1,55, т.е. из тех металлов и сплавов, которые находятся в жидкой фазе при температурах, близких к комнатной.

Диэлектрическая пленка может быть выполнена из слюды, кварца, полимерного материала, например из полиэтилентерефталата. Толщина пленки может лежать в интервале от нескольких микрон до нескольких десятков микрон. Более тонкая пленка оказывается механически непрочной, а более толстая пленка потребует приложения чрезмерно большого напряжения для обеспечения заполнения каналов жидким металлом. Диаметр сквозных каналов может быть величиной от 0,3 мкм до 1 мкм. Плотность каналов в пленке может достигать 108 см-2. При большей плотности каналов имеет место большой процент совмещенных друг с другом каналов.

Подложка может быть снабжена буртиками, на которых закреплена пленка со сквозными каналами. Подложка может быть выполнена металлической, полупроводниковой или диэлектрической. В последнем случае напряжение подают на эмиттер через слой жидкого металла (металлического сплава). Выполнение подложки из полупроводникового материала позволяет повысить стабильность работы эмиттера за счет ограничения максимального тока.

Размещение между подложкой и мелкоструктурной сеткой слоя жидкого металла (или металлического сплава) вместо твердого проводящего материала приводит к тому, что кардинальным образом изменяется характер физических процессов, происходящих при работе эмиттера.

В эмиттере-прототипе мелкоструктурная сетка является инициатором взрывной эмиссии. При подаче напряжения вначале происходит разогрев тонкого слоя вставки из проводящего материала, прилегающего к мелкоструктурной сетке за счет протекания автоэлектронного тока, затем из этой разогретой вставки начинается интенсивное газовыделение, после чего на поверхности мелкоструктурной сетки образуется катодная плазма, являющаяся эмиттером электронов.

В заявляемом эмиттере заряженных частиц в отличие от прототипа мелкоструктурная диэлектрическая сетка в виде пленки со сквозными каналами является не инициатором взрывной эмиссии, а служит формирователем острий жидкометаллического источника заряженных частиц. При этом при подаче на слой жидкого металла (металлического сплава) отрицательного напряжения происходит автоэлектронная или взрывная (при дальнейшем повышении напряжения) эмиссия, а при подаче положительного напряжения происходит эмиссия положительных ионов за счет полевой ионизации.

Использование диэлектрической мелкоструктурной сетки, под которой находится слой жидкого металла или металлического сплава позволяет создать ансамбль острий с заранее заданной плотностью и требуемым в каждом конкретном случае соотношением между высотой отдельного острия и его диаметром. Площадь эмиттера ограничивается возможными размерами пленки и в принципе может составлять десятки квадратных метров, в результате максимальный отбираемый ток будет ограничиваться лишь мощностью источника напряжения. Эластичные свойства мелкоструктурной пленки позволяют изготавливать эмиттеры самой разнообразной геометрии (плоские, цилиндрические, криволинейные и другие).

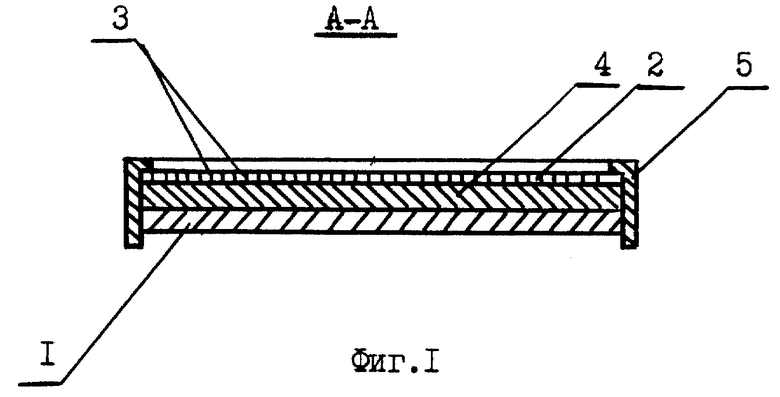

Заявляемый эмиттер заряженных частиц иллюстрируется чертежами, где

на фиг. 1 показан общий вид плоского эмиттера в поперечном разрезе;

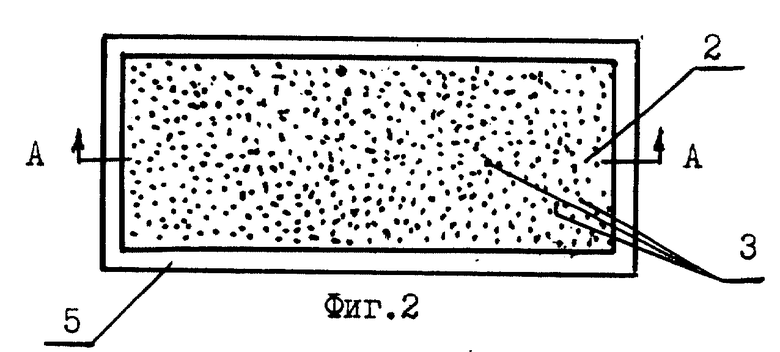

на фиг. 2 дан вид сверху плоского эмиттера;

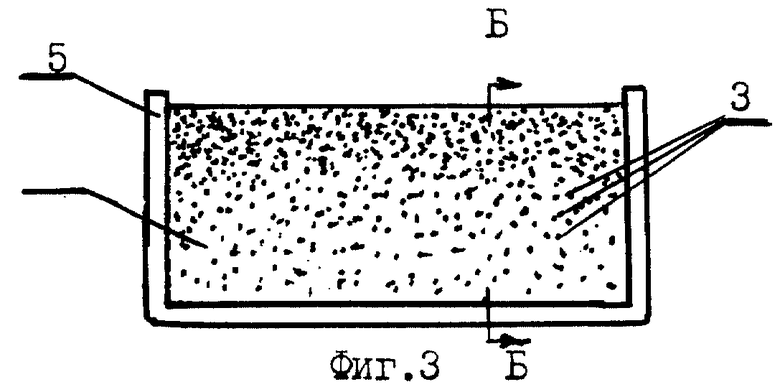

на фиг. 3 приведен вариант цилиндрического эмиттера (вид сбоку);

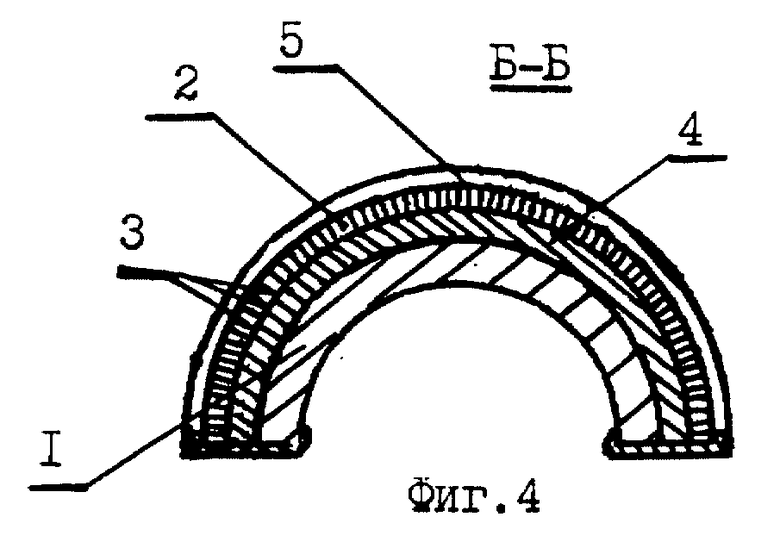

на фиг. 4 показан поперечный разрез цилиндрического эмиттера;

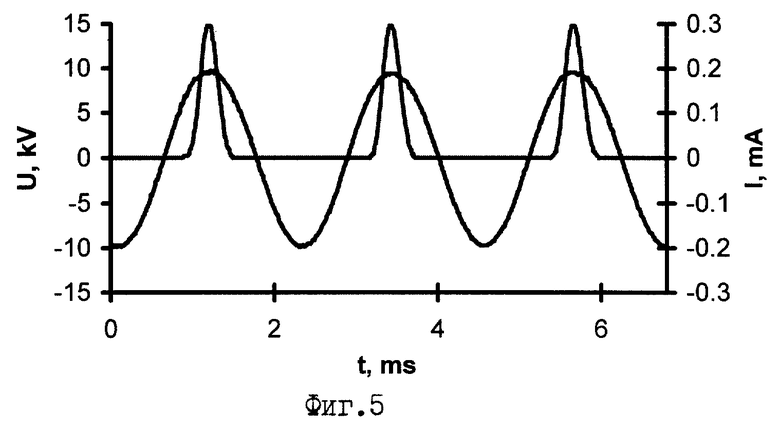

на фиг. 5 представлена осциллограмма напряжения U и эмиссионного тока I;

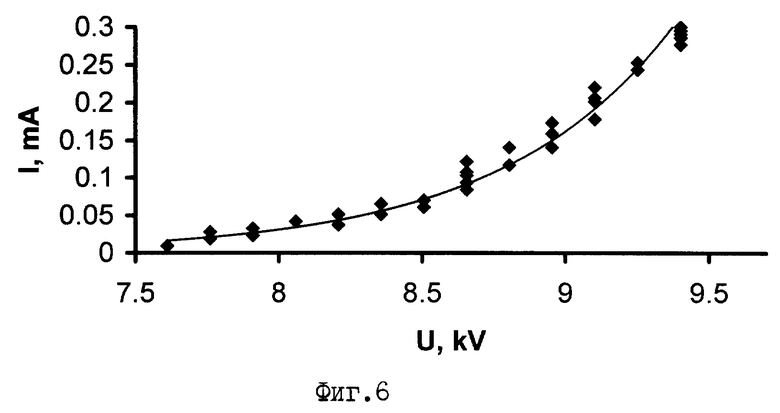

на фиг. 6 приведена вольт-амперная характеристика эмиттера в режиме катода и питания синусоидальным напряжением.

Эмиттер заряженных частиц состоит из подложки 1 и диэлектрической мелкоструктурной сетки 2 в виде пленки со сквозными каналами 3. Между подложкой 1 и сеткой 2 размещен слой жидкого металла (металлического сплава) 4. Сетка 2 по периметру механически закреплена на подложке 1, например, с помощью буртика 5. Подложка 1 может быть выполнена из металла, полупроводника или диэлектрика, в последнем случае напряжение подают непосредственно на слой жидкого металла (металлического сплава) 4. Для создания металлического слоя 4 могут быть применены галлий, ртуть, сплав галлия и индия, сплав калия и натрия, взятых в соотношении 1:1,45 - 1:1,55, а также любые другие металлы и сплавы, находящиеся в жидкой фазе при рабочей температуре того устройства, в котором применяют заявляемый эмиттер.

Мелкоструктурная диэлектрическая сетка может быть выполнена из полимерного материала, слюды, кварца или другого диэлектрического материала, из которого может быть изготовлена пленка толщиной, лежащей в интервале от нескольких микрон до нескольких десятков микрон. Каналы 3 требуемого диаметра (0,3 - 1,0 мкм) могут быть получены по изготовления ядерного фильтра: последовательным облучением пленки тяжелыми ионами высоких энергий, например Ar с энергией в несколько десятков МэВ, ультрафиолетовым излучением с последующим технологическим травлением.

Пример.

Была изготовлена плоская диодная конструкция с заявляемым эмиттером. Площадь эмиттера составляла 0,25 см2. Плотность каналов 3 в сетке 2 (в виде пленки из полиэтилентерефталата толщиной 10 мкм) равнялась 6 • 107 см-2, а диаметр каналов 3 лежал в интервале 0,35 - 0,40 мкм. Подложка 1 выполнялась из металла и арсенида галлия. Расстояние анод - катод составляло в разных экспериментах 3 - 4 мм. В качестве жидкого металла был использован галлий, который был нанесен слоем на подложку 1. Диодная конструкция была размещена в вакууме 10-6 Торр. В зависимости от условий эксперимента на эмиттер подавалось синусоидальное напряжение 50, 400 Гц, а также постоянное напряжение, а анод был заземлен. Предварительно на эмиттер подавалось напряжение, превышающее в 1,5 раза рабочее напряжение для тренировки эмиттера, которая требуется для того, чтобы галлий заполнил каналы 3 (заполнения каналов 3 можно также достичь, создавая разрежение над сеткой 2). Осциллограмма напряжения U и величины тока I приведена на фиг.5. Зависимость величины тока эмиттера от разности потенциалов между анодом и катодом приведены на фиг. 6 (при работе заявляемого эмиттера в качестве катода). Аналогичные зависимости были получены и при работе эмиттера в качестве анода.

Заявляемый эмиттер обеспечивал стабильный ток эмиссии на протяжении длительного времени.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛЮМИНЕСЦЕНТНЫЙ ПРИБОР | 1992 |

|

RU2038654C1 |

| ТРАНЗИСТОР | 1992 |

|

RU2062531C1 |

| ПОЛЕВОЙ ТРАНЗИСТОР | 1993 |

|

RU2065230C1 |

| Катод со взрывной эмиссией | 1981 |

|

SU976804A1 |

| ПОЛЕВОЙ ТРАНЗИСТОР | 1992 |

|

RU2029415C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГООСТРИЙНОГО ЭМИССИОННОГО КАТОДА | 2010 |

|

RU2413328C1 |

| Автоэмиссионный катод | 1968 |

|

SU293514A1 |

| ФОТОКАТОД | 1993 |

|

RU2046445C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТОДНО-СЕТОЧНОГО УЗЛА ЭЛЕКТРОННОГО ПРИБОРА С АВТОЭЛЕКТРОННОЙ ЭМИССИЕЙ | 2017 |

|

RU2653531C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЕВЫХ НАНОСТРУКТУР | 2001 |

|

RU2192689C1 |

Изобретение относится к электронике и может быть использовано в качестве источника интенсивных электронных потоков, а также в качестве источника ионов. Техническим результатом является обеспечение стабильных эмиссионных свойств эмиттера, в результате чего он может быть источником мощных токов электронов и ионов как в импульсном режиме, так и в режиме постоянной эмиссии. Эмиттер заряженных частиц содержит подложку и диэлектрическую мелкоструктурную сетку в виде пленки со сквозными каналами, между которыми размещен слой из проводящего материала. Новым является выполнение проводящего слоя из жидкого металла или металлического сплава, которым заполнены и сквозные каналы пленки. Проводящий слой может быть выполнен из галлия, сплава галлия и индия, сплава калия и натрия, взятых в соотношении 1:1,45 - 1:1,55, а также из ртути. Подложка может быть снабжена по краям буртиками. Пленка может быть выполнена из слюды, кварца или полимерного материала, например полиэтилентерефталата. 9 з.п.ф-лы, 6 ил.

| Катод со взрывной эмиссией | 1981 |

|

SU976804A1 |

| ИСТОЧНИК ЭЛЕКТРОНОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2089001C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛА | 2000 |

|

RU2215699C2 |

| DE 3148441 A1, 27.07.83. | |||

Авторы

Даты

1999-12-27—Публикация

1999-02-08—Подача