Настоящее изобретение относится к рефрижераторному (холодильному) процессу сжижения газа. В частности, настоящее изобретение относится к способу и устройству для сжижения природного газа, которое более эффективно энергетически, чем прежние способы и устройства, и, следовательно, более экономично.

Существует множество причин для сжижения газов, в частности природного газа. Основной причиной сжижения природного газа является то, что сжижение уменьшает объем газа до коэффициента порядка около 1/600, что дает возможность хранить и транспортировать сжиженный газ в контейнерах более экономичной и практичной конструкции. Например, когда газ транспортируется по трубопроводу от источника газа на отдаленные рынки, желательно, чтобы этот трубопровод эксплуатировался при, по существу, постоянном высоком коэффициенте или факторе нагрузки. Часто пропускная способность может превышать потребность, тогда как временами потребности могут превышать пропускную способность трубопровода. Для того чтобы избежать пиков, когда потребности будут превышать удачу, желательно накапливать газ в моменты, когда подача или снабжение превышает спрос или потребности, посредством чего пики в потребности или спросе могут покрываться материалом из хранилища. Для этой цели желательно предусмотреть хранилище для хранения газа в сжиженном состоянии и испарять жидкий газ, когда этого требует спрос. Сжижение газа имеет даже большее значение для обеспечения возможности транспортирования газа от богатого источника газа на отдаленный рынок, особенно в тех случаях, когда источник снабжения газом не может быть непосредственно связан с рынком трубопроводом. В частности, это имеет большое значение в тех случаях, когда транспортирование должно осуществляться океанскими судами. Морские перевозки газа в газообразном состоянии являются неэкономичными, поскольку газообразный материал находится в сильно сжатом состоянии, и даже тогда система транспортирования не будет экономичной, поскольку практически невозможно обеспечить ее контейнерами соответствующей прочности и емкости. Для того чтобы хранить и транспортировать природный газ, приведение природного газа в жидкое состояние требует охлаждения до температуры около от -240oF (-151,1oC) до -260oF (-162,22oC) при атмосферном давлении.

Из предшествующего уровня техники известно множество систем для сжижения природного газа, в которых газ сжижается путем пропускания его последовательно через множество этапов охлаждения для охлаждения газа до последовательно понижающихся температур, пока не будет достигнута температура сжижения. Охлаждение обычно сопровождается косвенным теплообменом с одним или более хладагентами, как, например, пропаном, пропиленом, этаном, этиленом и метаном, которые расширяются в замкнутом цикле охлаждения (или замораживания). Дополнительно природный газ расширяется при атмосферном давлении за счет пропускания сжижаемого газа через одну или более стадию расширения. В процессе расширения газ дополнительно охлаждается до температуры, пригодной для хранения или транспортировки, и его давление снижается до атмосферного давления. В процессе этого расширения до атмосферного давления мгновенно испаряются значительные объемы природного газа. Пары мгновенного парообразования на этапах охлаждения обычно собираются и рециклируются для сжижения или, кроме того, сжигаются для генерирования мощности или энергии, для облегчения производства сжиженного природного газа при повышенном давлении. Обычно, когда это давление составляет приблизительно более 650 фунтов на кв. дюйм (45,7 кгс/см2) (избыточного давления) (1 фунт на кв. дюйм - 0,0703 кг/см2), давление подаваемого газа должно быть снижено перед тем, как подаваемый поток газа может быть подвергнут этапам или стадиям охлаждения в процессе сжижения. Ранее такой сброс давления осуществлялся посредством расширения Джоуля-Томсона или расширения с постоянной энтальпией, и в результате давления и температура подаваемого потока газа снижались. Такое расширение является неэкономичным и непроизводительным, поскольку газ расширяется, не производя никакой полезной работы.

Целью изобретения поэтому является преодоление недостатков расширения Джоуля-Томсона и, следовательно, создание более экономичного и эффективного оборудования для производства сжиженного природного газа. Еще одной целью настоящего изобретения является создание усовершенствованных способа и устройства для сжижения природного газа, которые выгодно используют повышенное давление питающего газового потока, поступающего в оборудование для производства сжиженного природного газа таким образом, чтобы извлечь работу от расширения газа перед охлаждением.

В соответствии с настоящим изобретением создано устройство для производства сжиженного природного газа, которое включает детандер, который извлекает полезную работу от расширения газового потока. Детандер действует перед охлаждением находящегося под давлением питающего потока природного газа для снижения давления питающего потока и для извлечения работы от расширения питающего потока в процессе снижения давления.

Согласно другому аспекту настоящего изобретения создан способ для производства сжиженного природного газа, включающий: подачу находящегося под давлением питающего потока природного газа при давлении выше 800 фунтов на кв. дюйм (56,2 кгс/см2) (избыточное давление) и примерно при температуре окружающей среды в детандер перед охлаждением (рефрижерацией) питающего потока, пропускание питающего потока через детандер для снижения давления потока до давления ниже 650 фунтов на кв.дюйм (45,7 кг/см2) (избыточного давления) и охлаждения потока до температуры ниже температуры окружающей среды, извлечение работы от питающего потока в процессе снижения давления посредством детандера и подачу вытекающего из детандера потока в цикл охлаждения (рефрижерации) процесса для получения потока сжиженного природного газа.

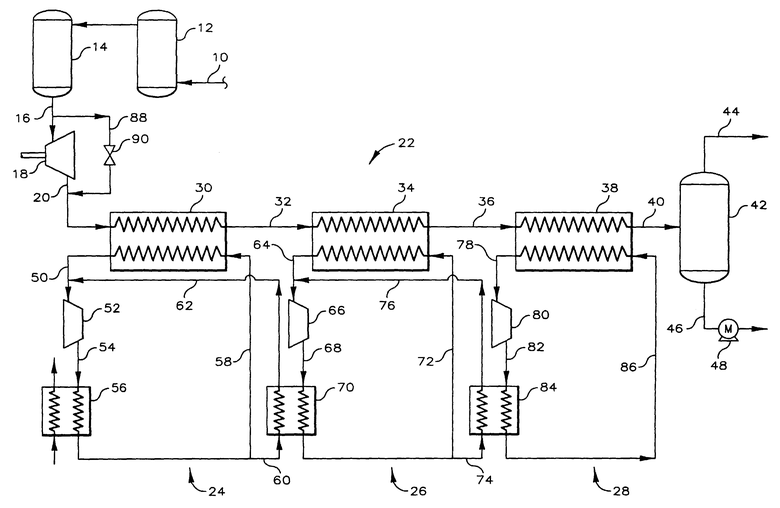

На фиг. 1 изображена схема технологического процесса сжижения согласно настоящему изобретению. Более подробное описание настоящего изобретения дается со ссылкой на сжижение бедного природного газа и при этом конкретная ссылка делается на сжижение бедного природного газа, имеющего исходное давление выше 800 фунтов на кв. дюйм (56,2 кгс/см2) (избыточное давление) при температуре окружающей среды. Предпочтительно, чтобы бедный природный газ имел исходное давление выше, чем около 800 фунтов на кв. дюйм (56,2 кгс/см2) (избыточное давление при температуре окружающей среды). Предпочтительно бедный природный газ должен иметь исходное давление выше чем 1000 фунтов на кв. дюйм (70,3 кгс/см2) (избыточное давление при температуре окружающей среды) и наиболее предпочтительно давление выше чем 1200 фунтов на кв. дюйм (84,4 кгс/см2) (избыточное давление) при температуре окружающей среды. Понятно, что когда делается ссылка на бедный природный газ, этот термин относится к газу, который является преимущественно метаном, например, 85% по объему метан, остальное - этан, высшие углеводороды и азот.

Согласно чертежу, находящийся под давлением питающий поток бедного природного газа при температуре окружающей среды вводят в систему через трубопровод 10. В частности, подаваемый газ находится под давлением выше чем 800 фунтов на кв. дюйм (56,2 кгс/см2), как установлено ранее. Подлежащий загрузке газ предварительно обрабатывают для удаления нефтяных газов, как, например, двуокись углерода, сероводород и подобные им, путем сушки, аминоэкстракции и т.п. в устройстве предварительной обработки 12. Питающий поток также обрабатывается в осушителе 14 для удаления воды из потока природного газа. Воду необходимо удалить для предотвращения замораживания и запирания трубопроводов и теплообменников при температурах, которые имеют место в процессе. Осушитель 14 включает в себя известный осушитель газа, как, например, молекулярное сито. Выходящий из осушителя 14 предварительно обработанный газовый поток, который, по существу, находится при тех же самых давлении и температуре, что и поступающий газовый питающий поток, затем проходит через трубопровод 16 и детандер 18. Детандер может быть промышленного типа турбодетандером, как и используемые ранее в промышленности для разрежения потока от турбин, обработки газов, или может быть соединен с водяной системой. В данном изобретении детандер 18 используется в целях извлечения работы от питающего потока природного газа в процессе снижения давления, а также для получения вытекающего потока, который еще преимущественно газообразный, но уже под значительно пониженным давлением. Полученный вытекающий поток должен иметь до 18% сжиженного компонента природного газа. Кроме того, вытекающий поток должен быть под давлением ниже чем около 650 фунтов на кв. дюйм (45,7 кгс/см2) (избыточное давление) и при пониженной температуре, обычно ниже 0oF (-18oC).

Предпочтительно, чтобы вытекающий поток, выходящий из детандера 18, находился под избыточным давлением от около 600 фунтов на кв. дюйм (42,2 кгс/см2) до 650 фунтов на кв. дюйм (45,7 кгс/см2). Вытекающий поток, отводимый из детандера 18, проходит по трубопроводу 20 в устройство для проведения цикла охлаждения и получения жидкого природного газа. Предпочтительнее, чтобы охлаждающий цикл осуществлялся как каскадный или ступенчатый цикл, как это показано на фиг. 1.

Для упрощения на фиг. 1 показан ступенчатый охлаждающий цикл 22, который имеет только одно давление испарения и один этап сжатия для каждого хладагента. В действительности охлаждение используют для множества дискретных температур. Хотя может быть применено любое количество охлаждающих этапов в зависимости от состава, температуры и давления подаваемого газа, обычно каскадный или ступенчатый цикл охлаждения будет включать пропановый охлаждающий цикл 24, этиленовый охлаждающий цикл 26 и метановый охлаждающий цикл 28.

Как показано на фиг. 1, поток в трубопроводе 20 охлаждается в пропановом охлаждающем цикле 24 посредством косвенного теплообмена с пропаном в теплообменнике 30. Из теплообменника 30 поток течет по трубопроводу 32 в теплообменник 34, в котором вытекающий поток подвергается косвенному теплообмену с этиленом в этиленовом охлаждающем цикле 26. Вытекающий из детандера 34 поток течет по трубопроводу 36 в теплообменник 38, в котором вытекающий поток подвергается косвенному теплообмену с метаном из метанового охлаждающего цикла 28. Вытекающий из теплообменника 38 поток передается по трубопроводу 40 в блок 42 мгновенного парообразования при низком давлении, в котором давление вытекающего потока снижается и пар или мгновенно испарившийся газ отделяется от жидкого природного газа. Пар или мгновенно испарившийся газ отделяется и пропускается в трубопровод 44, тогда как отделенный жидкий природный газ пропускается в трубопровод 46, из которого он нагнетается насосом в накопительную емкость для хранения жидкого природного газа (не показана) посредством соответствующего передающего насоса 48. Полученный жидкий природный газ находится при температуре ниже точки кипения жидкого природного газа, около -258oF (-161oC), и примерно при атмосферном давлении.

По крайней мере, часть или доля охлаждения вытекающего потока в теплообменнике 30 вызвана поглощением тепла во время, по крайней мере, частичного испарения пропана в теплообменнике 30. Из теплообменника 30 пропан транспортируется по трубопроводу 50 в компрессор 52, в котором пропан подвергают рекомпрессии для возвращения пара в жидкую форму. Пропан, выведенный из компрессора 52, транспортируется в теплообменник 56 по трубопроводу 54, в котором сжатый пропан охлаждается путем косвенного теплообмена с жидким теплоносителем, как, например, морской водой. Кроме того, пропан может быть охлажден с помощью других теплообменных средств, как, например, оребренного воздухоохладителя. По крайней мере, часть пропана из теплообменника 56 возвращается в теплообменник 30 по трубопроводу 58. Вторая часть пропана из теплообменника 56 поступает в теплообменник 70 по трубопроводу 60, в котором пропан охлаждает этилен путем косвенного теплообмена, при котором пропан подвергается расширению. Затем пропан возвращается в компрессор по трубопроводу 62.

Аналогичным образом этилен, выходящий из теплообменника 34 через трубопровод 64, сжижается в компрессоре 66. Из компрессора 66 сжатый этилен транспортируется по трубопроводу 68 в теплообменник 70, в котором он охлаждается за счет косвенного теплообмена с пропаном. Охлажденный сжатый этилен затем разделяется на два потока. Первый поток транспортируется по трубопроводу 72 в теплообменник 34. Второй поток транспортируется по трубопроводу 74 в теплообменник 84, в котором он охлаждает метан за счет косвенного теплообменника. Этилен из теплообменника 84 транспортируется по трубопроводу 76 обратно в компрессор 66.

Наконец метановый охлаждающий цикл 28 осуществляется таким образом, что и пропановый охлаждающий цикл 24 и этиленовый охлаждающий цикл 26. Метан из теплообменника 38 транспортируется по трубопроводу 78 в компрессор 80 после осуществления теплообмена с вытекающим потоком природного газа в теплообменнике 38. В компрессоре 80 метан подвергается повторному сжатию и затем передается в теплообменник 84 по трубопроводу 82. В теплообменнике 84 метан охлаждается за счет косвенного теплообмена этиленом. Сжатый охлажденный метан из теплообменника 84 затем транспортируется обратно в теплообменник 38 для дальнейшего теплообмена с вытекающим потоком природного газа по трубопроводу 86.

Хотя со ссылкой на фиг. 1 описан упрощенный ступенчатый или каскадный цикл, изобретение не ограничивается определенным каскадным охлаждающим циклом, но скорее оно применимо для множества видов каскадных замкнутых циклов охлаждения.

Детандер 18, который, как отмечено выше, может быть турбодетандером заводского типа, может быть соединен с соответствующими компрессорами, насосами или генераторами, дающими возможность работу, полученную от природного газа посредством детандера, преобразовать в полезную механическую и/или электрическую энергию, в результате чего получают значительную экономию энергии для всей системы.

В варианте изобретения, изображенном на фиг. 1, трубопровод 88 соединяется с трубопроводами 16 и 20 параллельным байпасным отношением потока относительно детандера 18. В трубопровод 88 введен широко известный в технологии клапан Джоуля-Томсона 90. Во время работы детандера 18 клапан Джоуля-Томсона находится в запертом положении для того, чтобы предотвратить течение жидкого природного газа по трубопроводу 88. По существу, он вынуждает весь подаваемый поток природного газа, поступающий в устройство для производства сжиженного природного газа, проходить через детандер. Использование клапана Джоуля-Томсона в байпасном трубопроводе, связанном с детандером, гарантирует, что время периодов, когда детандер находится в нерабочем состоянии, например во время ремонта или замены, охлаждающая система может и продолжать работу без какого-либо значительного простоя, хотя, временно, и с пониженной эффективностью и пониженным выходом жидкого природного газа.

Изобретение дополнительно иллюстрируется расчетным примером, приведенным ниже.

Пример.

Этот пример рассчитан для питающего потока бедного природного газа, имеющего исходное давление порядка 1295 фунтов на кв. дюйм (91,05 кгс/см2) (избыточное давление и исходную температуру 40oF (4,44oC). Данный пример проводился в каскадном охлаждающем цикле, на входе которого требовалось входное давление подачи газа в примерном диапазоне от 600 до 650 фунтов на кв. дюйм (42,2-45,7 кгс/см2) (избыточное давление). Было рассчитано, что использование турбодетандера для расширения подаваемого питающего потока природного газа до давления (избыточного) 630 фунтов на кв. дюйм (44,3 кгс/см2) приводит к получению в результате 9044 британских л.с. (9168 л.с.) (эффективная мощность). Средняя температура подаваемого газа должна падать от 40oF (4oC) до -27oF (-33oC), давая в результате 2.9% сжижения от загрузки. При таком падении температуры и давления необходимость в пропановом охлаждающем цикле должна уменьшаться, так что, если это желательно, могут использоваться только этиленовый и метановый охлаждающий циклы. Таким образом, использование турбодетандера должно привести не только к экономической выгоде вследствие получения 9044 британских л.с. (9168 л.с.), но также должно привести к экономии вследствие исключения необходимости обработки природного газа в пропановом охлаждающем цикле.

Хотя в настоящем описании показан и описан вариант изобретения, который считается предпочтительным вариантом, должно быть понятно, что в изобретении можно осуществить различные изменения и модификации в деталях и форме, не отходя от сущности и объема применения настоящего изобретения.

Способ и устройство для сжижения природного газа, имеющего избыточное давление выше чем около 56,2 кгс/см2(атм), в которых природный газ вводят в детандер, который действует для снижения давления природного газа и извлечения работы от расширения природного газа в процессе снижения давления таким образом, что полученный вытекающий из детандера поток может быть охлажден до последовательно более низких температур путем пропускания газа через множество охлаждающих этапов за счет косвенного теплообмена с, по крайней мере, одним хладагентом до тех пор, пока газ полностью сконденсируется в последнем охлаждающем этапе. Технический результат заключается в создании более экономичного и эффективного оборудования для производства сжиженного природного газа. 2 с. и 8 з.п.ф-лы, 1 ил.

| СПОСОБ СЖИЖЕНИЯ ГАЗОВОЙ СМЕСИ | 1972 |

|

SU423990A1 |

| Способ сжижения газа | 1980 |

|

SU1355138A3 |

| Способ управления двигателем двойного питания | 1987 |

|

SU1515326A1 |

| US 3828564 А, 13.08.74 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ УПРУГОГО ПРОГИБА ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 2006 |

|

RU2319803C1 |

Авторы

Даты

2000-01-20—Публикация

1995-04-28—Подача