Изобретение относится к способам зажигания и стабилизации горения водоугольного топлива (ВУТ), использующихся в топливной промышленности при сжигании нового вида топлива из угля - водоугольного топлива.

Известен способ зажигания водоугольного топлива, осуществляемый с помощью горящего слоя твердого топлива, являющимся одновременно стабилизатором горения /Исаев В. В. Исследование процесса сжигания отходов углеобогащения над слоем топлива. В сб. "Новые методы сжигания топлива и вопросы теории горения". М., "Наука", 1969, 212 с./.

Наиболее близким способом зажигания и стабилизации горения является способ, согласно которого тепловую обработку распыленной форсункой струи топлива осуществляют сжиганием дополнительного высокореакционного топлива (солярового масла, мазута и т.д.) и подогревом дутьевого воздуха /Некрасов В. Г. Исследование процессов распыливания водоугольных суспензий и форсунок для сжигания их. Автореф. дисс... канд.техн.наук. Алма-Ата, 1972, 16 с./.

Недостатками известных способов являются:

- сложность технологической схемы и ее эксплуатации;

- повышенные требования к взрыво- и пожаробезопасности установки;

- высокая инерционность технологической схемы;

- необходимость наличия двух видов топлива.

Целью настоящего изобретения является устранение указанных недостатков, а также повышение эффективности и экономичности процессов зажигания и стабилизации горения водоугольного топлива.

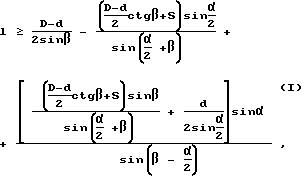

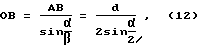

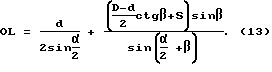

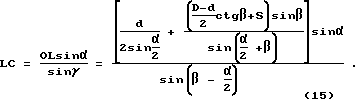

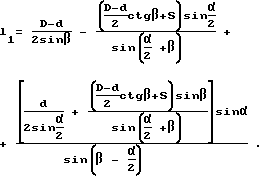

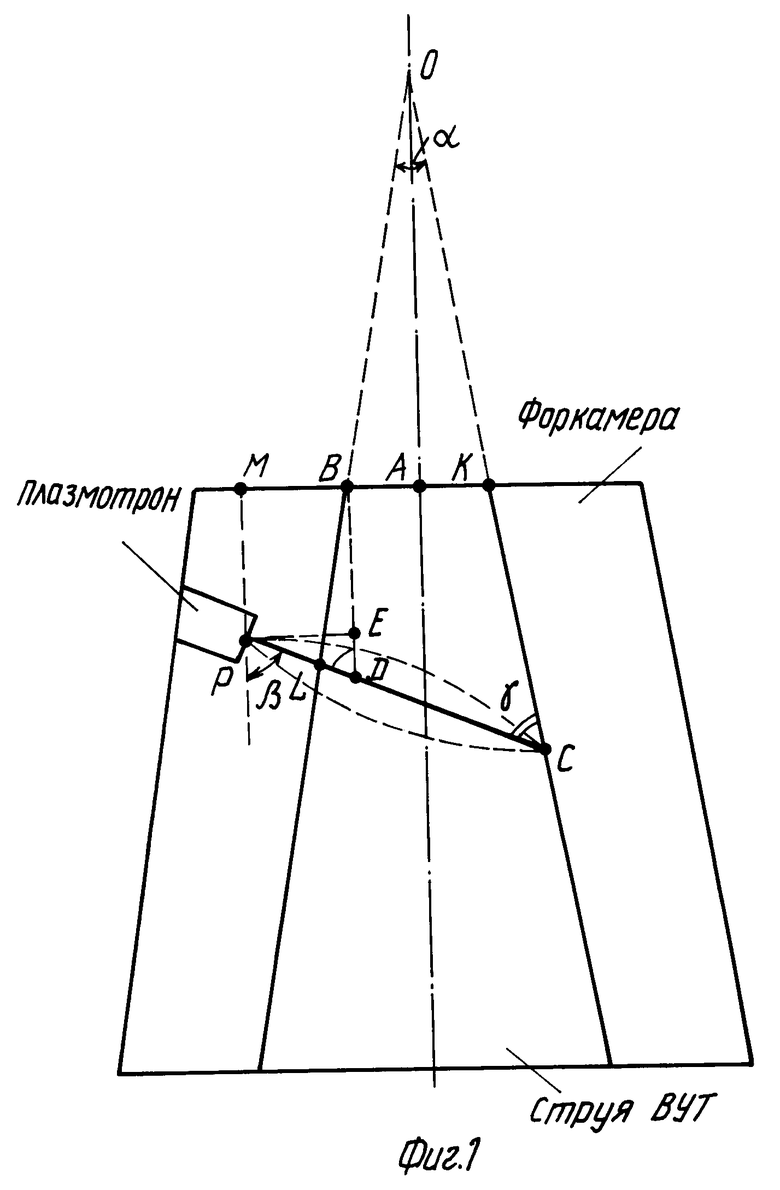

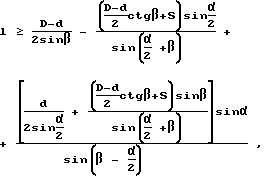

Для достижения поставленной цели тепловую обработку распыленной струи водоугольного топлива в форкамере осуществляют у корня струи потоком термической плазмы, генерируемой электродуговым нагревателем газа, в предварительно разогретой потоком плазмы до 500 - 750oC форкамере, при этом длину потока плазмы формируют исходя из условия

где l - длина потока плазмы;

d - характерный размер сечения распыленной струи топлива у устья струи;

D - двойное расстояние от начала потока плазмы до оси струи топлива;

α - характерный угол раскрытия распыленной струи топлива;

β - угол наклона оси потока плазмы к оси распыленной струи топлива;

S - расстояние от начала потока плазмы до плоскости, перпендикулярной оси струи топлива в месте установки форсунки.

Таким образом, новыми отличительными признаками в предлагаемом способе являются:

- тепловая обработка распыленной струи топлива у устья струи потоком термической плазмы, генерируемой электродуговым нагревателем газа, в предварительно разогретой потоком плазмы до 500 - 750oC форкамере;

- формирование длины потока плазмы осуществляют исходя из условия (1).

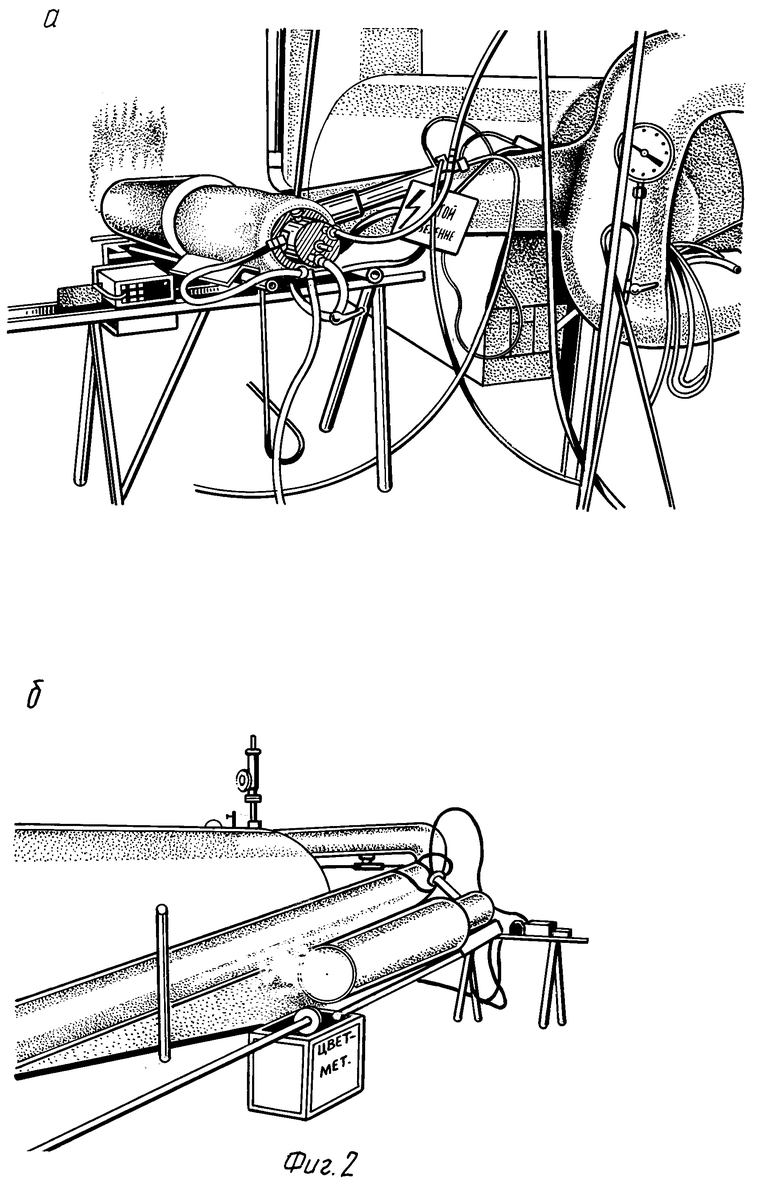

Тепловая обработка распыленной струи топлива у устья струи потоком термической плазмы, генерируемой электродуговым нагревателем газа, в предварительно разогретой потоком плазмы до 500 - 750oC форкамере позволяет обеспечить эффективный тепловой удар по движущимся с максимальной скоростью каплям распыленного водоугольного топлива. В результате такого удара капли дополнительно дробятся, поверхность соприкосновения топлива с окислителем резко возрастает, химические реакции интенсифицируются. В условиях высоких температур плазмы (2500 - 4000oC) происходит скоростной нагрев капель топлива, реакции окисления осуществляются практически в изотермических условиях, в результате количество выделяющихся парогазовых продуктов в 2-3 раза больше, чем при медленном нагреве. Полукоксовый остаток, содержащий 50 - 60% органической массы исходного угля в ВУТ, обладает еще достаточно высоким выходом летучих, имеет высокопористую структуру и горит очень активно (см. фиг. 2).

Предварительный разогрев форкамеры потоком плазмы до 500 - 750oC обеспечивает надежное воспламенение и устойчивое горение всего потока распыленной струи водоугольного топлива. При этом ограничение 500oC принято для ВУТ, приготовленной из низкозольных углей (< 8%) с массовой долей твердого более 60% и выходом летучих не менее 40%, а 750oC - для ВУТ с зольностью угля более 14%, массовой долей твердого менее 57% и выходом летучих менее 25%.

Формирование длины потока плазмы согласно условию (1) обеспечивает пронизывание потоком плазмы всего сечения распыленной струи топлива. В результате тепловому удару потока плазмы подвергается максимальное количество распыленного в формкамере топлива.

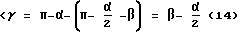

Вывод условия (1) иллюстрируется на фиг. 1 и следующими выкладками.

Обозначим: PM = S; PC = l1;

PM = S; PC = l1;

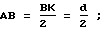

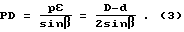

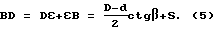

Из рисунка на фиг. 1 следует:

l1 = PL + LC; PL = PD - DL. (2)

Из ΔPDε

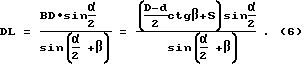

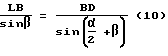

Из ΔDLB

Тогда

Согласно (3) и (6)

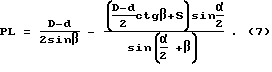

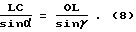

Из ΔOLC

OL = LB + OB. (9)

Из ΔDLB

или в соответствии с (5)

т.е. согласно (9)

Из ΔOCL

Таким образом,

В результате согласно (2) и формул (7) и (15) получим искомое условие (1) l ≥ l1, где

Полученное условие свидетельствует о том, что сформированный поток плазмы должен полностью пронизывать струю распыленного водоугольного топлива, что обеспечивает эффективное зажигание и стабилизацию его горения.

Таким образом, предлагаемый способ зажигания и стабилизации горения водоугольного топлива в форкамере реализуется следующим образом.

В форкамере для зажигания и горения водоугольного топлива установлен источник плазмы, генерируемой электродуговым нагревателем газа. Источник плазмы включается и осуществляется прогрев форкамеры до температуры 500 - 750oC. Причем предварительный прогрев осуществляется до температуры 500oC при использовании ВУТ, приготовленной из углей с зольностью < 8%, выходом летучих не менее 40% и массовой долей твердого не менее 60%. Температура предварительного прогрева форкамеры должна быть повышена до 750oC при зольности угля в ВУТ более 14%, массовой доли твердого менее 57% и выходом летучих в угле менее 25%. Затем в форкамеру подается водоугольное топливо через форсунку, с помощью которой топливо под действием сжатого воздуха или водяного пара, или механического способа и т.д. распыляется, и в виде распыленной струи попадает в форкамеру.

Под действием тепловой обработки распыленной струи топлива у устья струи потоком термической плазмы осуществляется мощный тепловой удар, в результате которого летящие капли топлива дополнительно дробятся, раскрывая поверхность соприкосновения топлива с окислительными реагентами, генерируемыми потоком плазмы. Окислительные реакции резко интенсифицируются и осуществляется зажигание распыленной струи ВУТ. Эффективность указанных процессов обеспечивается также условием (1), по которому формируют необходимую длину потока плазмы.

Достижение поставленной в изобретении цели подтверждается стендовым экспериментом, поставленным нами в г. Кемерово (см. фиг. 2). В процессе эксперимента отрабатывался процесс зажигания ВУТ в зажигательной форкамере, имитирующей форкамеру на котле. Зажигательная форкамера была изготовлена из двух соосно расположенных труб Ду = 200 и 250 мм с толщиной стенки 10 мм. Длина соответствующих участков форкамеры составляла 500 и 400 мм. Внешняя поверхность форкамеры была обмурована теплоизоляционным материалом. На свободном конце трубы Ду = 200 мм установлен фланец для крепления форсунки, а на боковой поверхности врезана обсадная труба для установки плазмотрона. Угол наклона оси обсадной трубы к оси форкамеры равнялся 45o.

Плазмотрон (ЭДП-317) был разработан и изготовлен в ИТиПМ СО РАН.

Плазмотрон работал устойчиво как в режиме прогрева плазмы, так и при подаче суспензии через форсунку. В общей сложности 08.10.1997 г. плазмотрон проработал около 3-х часов. Затем плазмотрон был снят для проверки и чистки. Для снижения напряжения на дуге (270 - 275 В - предельное рабочее напряжение источника электропитания) был установлен анод с d2 = 10 мм, d3 = 16 мм, l2 = l3 = 50 мм.

Источник электропитания работал устойчиво без каких-либо замечаний.

10.10.1997 г. было осуществлено повторное зажигание ВУТ второй партии в форкамере. При этом было установлено:

- прогрев форкамеры в течение 25 мин, при мощности 32,5 кВт до температуры стенки 700 - 750oC;

- устойчивое зажигание было достигнуто при повышении мощности плазмотрона до 42 кВт;

- устойчивое горение ВУТ в течение 2,5 час, при этом мощность плазмотрона была снижена до 32 кВт, затем до 24 кВт, а затем плазмотрон был отключен;

- температура пламени ВУТ в форкамере достигла 950 - 1050oC;

- расход ВУТ составлял 100 - 130 кг/час;

- давление ВУТ - 0,6 - 1,5 кгс/см2;

- давление сжатого воздуха 6 кгс/см2.

Таким образом, установлено устойчивое зажигание и стабильное горение ВУТ с использованием термической обработки до 700 - 750oC форкамеры, а затем струи ВУТ потоком термической плазмы, генерируемой электродуговым нагревателем газа. При этом длина потока плазмы составляла более 20 см, что отвечало условию (1).

В настоящее время по предлагаемому способу отрабатывается технология зажигания и горения ВУТ на демонстрационной установке, включающей котел мощностью 0,3 Гкал/ч с форкамерой, плазмотроном и форсункой, емкость для хранения ВУТ, шланговый насос НП-25 для подачи ВУТ в форсунку, фильтр, циркуляционный контур с запорной и регулирующей арматурой, компрессор.

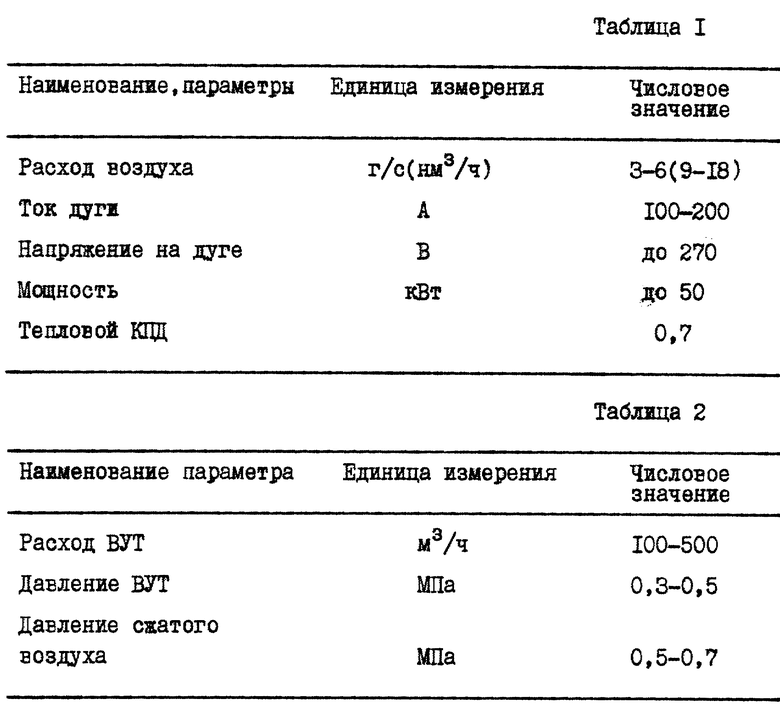

Техническая характеристика плазмотрона представлена в табл. 1.

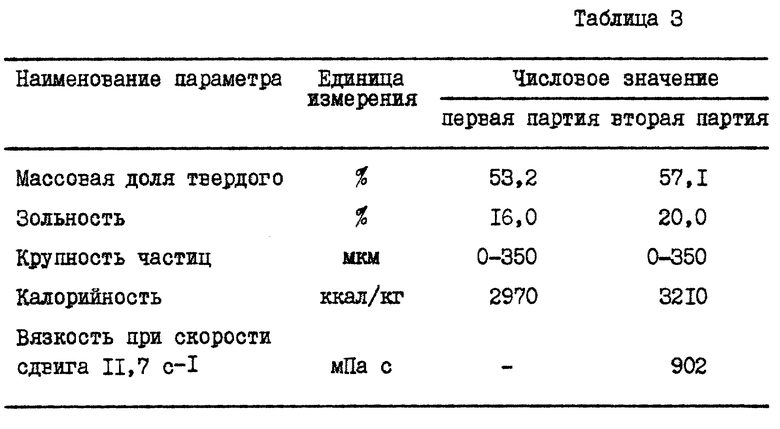

Для распыления ВУТ использовалась форсунка, разработанная Новокузнецким ГНПП "Экотехника".

Техническая характеристика форсунки представлена в табл. 2.

Водоугольное топливо было доставлено автотранспортом с головных сооружений углепровода двумя партиями. Характеристика ВУТ представлена в табл. 3.

Предварительно были опробованы два типа распылительных насадок форсунки. По результатам испытаний была установлена распылительная насадка, обеспечивающая угол раскрытия факела не более 20o.

Процесс розжига факела водоугольного топлива осуществлялся в следующем порядке. Включался плазмотрон и осуществлялся прогрев форкамеры до появления светимости внутренней поверхности участка форкамеры с Ду = 200 мм. После прогрева форкамеры в течение 15 - 20 мин открывался кран на трубопроводе, осуществлялась подача ВУТ (100 - 150 кг/час). При работе плазмотрона были зафиксированы следующие параметры: d2 = 8 мм, d3 = 16 мм, l2 = 40 мм, l3 = 60 мм, расход воздуха G = 4,5 г/с, ток дуги I = 120 - 150 А, напряжение на дуге U = 250 - 270 В, мощность N = 30 - 40 кВт, длина потока плазмы 20 см.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СЖИГАНИЯ ЖИДКОГО, ПРЕИМУЩЕСТВЕННО ВОДОУГОЛЬНОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2134841C1 |

| СПОСОБ ВОСПЛАМЕНЕНИЯ И СТАБИЛИЗАЦИИ ГОРЕНИЯ УГЛЕРОДОСОДЕРЖАЩЕГО ЖИДКОГО ТОПЛИВА В ФОРКАМЕРЕ | 2002 |

|

RU2229058C1 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО | 1998 |

|

RU2134842C1 |

| СПОСОБ ЗАЖИГАНИЯ АГЛОШИХТЫ | 1999 |

|

RU2169199C2 |

| СПОСОБ СЖИГАНИЯ ЖИДКОГО ТОПЛИВА | 1996 |

|

RU2118750C1 |

| ВОДОУГОЛЬНАЯ ЭЛЕКТРОСТАНЦИЯ | 2013 |

|

RU2525035C1 |

| Способ воспламенения и стабилизации горения водоугольного топлива в установках для утилизации высоковлажных отходов с использованием низкотемпературной неравновесной плазмы и устройство для его осуществления | 2021 |

|

RU2769293C1 |

| ВИХРЕВАЯ КАМЕРНАЯ ТОПКА | 1999 |

|

RU2158877C1 |

| ЦЕНТРОБЕЖНАЯ ФОРСУНКА | 1997 |

|

RU2130564C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ИЗ ВОДОУГОЛЬНОГО ТОПЛИВА | 2002 |

|

RU2217477C1 |

Изобретение может быть использовано в котельных установках тепло- и электростанций, котлах малой и средней мощности, теплогенерирующих установках и в металлургической, строительной и др. отраслях промышленности и позволяет повысить эффективность и экономичность процессов зажигания и стабилизации горения водоугольного топлива. Тепловую обработку распыленной струи топлива осуществляют у устья струи потоком термической плазмы, генерируемой электродуговым нагревателем газа, в предварительно разогретой потоком плазмы до 500-750°С форкамере, при этом длину потока плазмы формируют исходя из определенного условия. 3 табл., 2 ил.

Способ зажигания и стабилизации горения водоугольного топлива в форкамере, включающий тепловую обработку распыленной форсункой струи топлива, отличающийся тем, что тепловую обработку распыленной струи топлива осуществляют у устья струи потоком термической плазмы, генерируемой электродуговым нагревателем газа, в предварительно разогретой потоком плазмы до 500 - 750oC форкамере, при этом длину потока плазмы формируют, исходя из условия

где l - длина потока плазмы;

d - характерный размер сечения распыленной струи топлива у устья струи;

D - двойное расстояние от начала потока плазмы до оси струи топлива;

α - характерный угол раскрытия распыленной струи топлива;

β - угол наклона оси потока плазмы к оси распыленной струи топлива;

S - расстояние от начала потока плазмы до плоскости, перпендикулярной оси струи топлива в месте установки форсунки.

| Некрасов В.Г | |||

| Исследование процессов распыливания водоугольных суспензий и форсунок для сжигания их | |||

| Автореферат диссертации | |||

| - Алма-Ата, 1972, с | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Плазменный запальник | 1989 |

|

SU1651041A1 |

| Запальник | 1989 |

|

SU1695057A1 |

| Устройство для воспламенения пылеугольного топлива | 1988 |

|

SU1732119A1 |

| Исаев В.В | |||

| Исследование процесса сжигания отходов углеобогащения над слоем топлива | |||

| В сб.: Новые методы сжигания топлива и вопросы теории горения | |||

| М.: Наука, 1969, с | |||

| Приспособление для записи звуковых колебаний | 1921 |

|

SU212A1 |

Авторы

Даты

2000-01-27—Публикация

1997-12-03—Подача