Изобретение относится к автоматическому управлению и может быть использовано в системах гидроавтоматики в качестве гидрораспределительного устройства.

Известен гидравлический усилитель мощности струйного типа, содержащий струйную трубку, на выходе которой имеется сопло, выполненное в виде конфузора с цилиндрическим выходным участком, и плату с двумя приемными каналами, при этом струйная трубка установлена с возможностью возвратно-вращательного перемещения относительно оси приводного двигателя. См. Гамынин Н.С. Основы следящего гидравлического привода. - М.: Государственное научно-техническое издательство, 1962, с. 123-124, фиг. 5.2.

Недостатком конструкции усилителя мощности струйного типа является возникновение вибрации струйной трубки при некоторых сочетаниях конструктивных параметров усилителя и давления питания, приводящее к неустойчивым режимам работы усилителя и всей системы в целом.

Возникновение вибрации струйной трубки обусловлено увеличением сил гидродинамического воздействия потока на внутренние стенки трубки при сужении потока в конфузорном участке сопла. В то же время на возникновение вибрации оказывает влияние тот факт, что струйная трубка в таком исполнении имеет увеличенный диаметр канала в его входной части по отношению к диаметру выходного отверстия сопла. Это влечет за собой увеличение площади наружной поверхности, на которую воздействуют вытекающие из приемных каналов возвратные струи жидкости. Следует отметить, что вибрация струйной трубки, вызванная гидродинамическим воздействием потока, зависит также от длины струйной трубки, диаметра отверстия сопла, жесткости характеристик и момента инерции подвижных частей управляющего струйной трубкой устройства, наличия демпфирующих факторов. При определенных условиях вибрация струйной трубки переходит в автоколебания, что может привести к выходу всей системы из строя. Для управления перемещением колеблющейся трубки относительно приемных каналов требуется увеличение кинетического момента на приводном двигателе и, соответственно, увеличение сигнала управления. В результате уменьшается коэффициент усиления мощности и снижается выходная мощность усилителя.

Кроме того, недостатком усилителя такой конструкции является его инерционность, обусловленная массивностью подвижной струйной трубки.

Наиболее близким по технической сущности и достигаемому результату к заявляемому изобретению является принятый в качестве прототипа гидравлический усилитель мощности струйного типа, содержащий смонтированные в корпусе сопло с конфузорным выходным участком, подвижный струйный элемент, установленный соосно соплу с зазором по отношению к выходному срезу сопла, выполненный в виде насадка с щелевым конфузорным каналом, плату с двумя приемными каналами. При этом сопло установлено неподвижно относительно оси, а насадок - с возможностью прямолинейного возвратно-поступательного перемещения относительно плоскости платы с приемными каналами. Кроме того, площадь поперечного сечения входного отверстия насадка превышает площадь поперечного сечения выходного отверстия сопла. См. Чупраков Ю.И. Гидропривод и средства гидроавтоматики. - М:.Машиностроение, 1979. с. 48, рис. 25 а).

Преимуществом известного усилителя мощности является его меньшая инерционность, обусловленная уменьшением массы подвижного струйного элемента.

Формирование высокоскоростной струи жидкости в рассматриваемом гидравлическом усилителе мощности происходит в два этапа: в канале неподвижного сопла на первом этапе и в канале подвижного насадка на втором этапе. Вибрация, вызванная гидродинамическим воздействием потока на внутренние стенки сопла при сужении потока на первом этапе формирования струи, передается соплом на корпус и поглощается им практически полностью. Вибрация, вызванная гидродинамическим воздействием потока на стенки насадка при сужении потока на втором этапе формирования струи, приводит при определенных условиях к высокочастотным автоколебаниям насадка с конфузорным каналом и к неустойчивым режимам работы всей системы в целом. Вместе с тем форма насадка такова, что он имеет увеличенную площадь наружной поверхности, на которую воздействуют вытекающие из приемных каналов возвратные струи жидкости, что также способствует возникновению вибрации насадка.

Для обеспечения прямолинейного возвратно-поступательного перемещения вибрирующего насадка относительно плоскости платы с приемными каналами требуется достаточно большое перестановочное усилие из-за больших сил трения скольжения при перемещении насадка по плоскости и, соответственно, достаточно большой сигнал управления, что приводит к уменьшению коэффициента усиления мощности. Вместе с тем такое перемещение не исключает вероятности заклинивания из-за небольших зазоров в узле перемещения, что усугубляется гидродинамическим воздействием формируемой струи жидкости на внутренние стенки насадка и воздействием вытекающих из приемных каналов возвратных струй жидкости на наружную поверхность насадка, что снижает надежность устройства.

Характером перемещения насадка в рассматриваемой схеме гидравлического усилителя обусловлено значительное увеличение площади поперечного сечения входного отверстия насадка по сравнению с площадью поперечного сечения выходного отверстия сопла, что необходимо для попадания струи жидкости в канал насадка в его крайних положениях. В результате наблюдаются значительные потери энергии струи на входе во внезапно расширяющийся канал насадка.

В конструкции усилителя не предусмотрена возможность регулирования величины зазора между соплом и подвижным насадком, так как сопло установлено неподвижно относительно продольной оси, а перемещение подвижного насадка относительно продольной оси, если даже и было бы предусмотрено, вызывало бы изменение величины зазора между насадком и платой с приемными каналами, что усложняет настройку усилителя. Нерегулируемый зазор между соплом и подвижным насадком приводит при увеличении давления питания к увеличению объемных потерь жидкости и к уменьшению выходной мощности усилителя.

В конструкции усилителя не предусмотрено также выбора оптимальной величины соотношения площадей входного отверстия подвижного насадка и выходного отверстия сопла, оптимальной длины подвижного насадка, что исключает возможность оптимизации режимов работы усилителя и приводит к увеличению потерь энергии струи и уменьшению коэффициента усиления мощности.

Недостатком известной конструкции гидравлического усилителя является, кроме того, отсутствие доступа к его узлам, исключающее возможность регулирования усилителя, усложняющее обслуживание и снижающее его ремонтопригодность.

Технической задачей, решаемой изобретением, является повышение гидродинамической устойчивости гидравлического усилителя мощности струйного типа путем уменьшения вибрации и исключения вероятности возникновения автоколебаний подвижной струйной трубки, что приводит к уменьшению сигнала управления и, как следствие, к повышению коэффициента усиления мощности и выходной мощности усилителя.

Технической задачей является также уменьшение потерь на трение при перемещении струйной трубки относительно плоскости платы с приемными каналами и, как следствие, уменьшение сигнала управления, повышение коэффициента усиления мощности, уменьшение вероятности заклинивания узла перемещения, уменьшение нагрузки на подшипники приводного двигателя, а также уменьшение потерь энергии на вихреобразование на входе струи в канал струйного элемента благодаря установке струйной трубки с возможностью возвратно-вращательного перемещения относительно оси приводного двигателя.

Следующей технической задачей изобретения является обеспечение регулирования величины зазора между соплом и подвижной струйной трубкой и уменьшение вследствие этого объемных потерь энергии.

Следующей технической задачей изобретения является обеспечение оптимальных режимов работы усилителя путем выбора оптимальной величины зазора между выходным срезом сопла и входным отверстием струйной трубки, выбора оптимальной величины соотношения диаметров канала струйной трубки и выходного отверстия сопла, выбора оптимальной длины подвижной струйной трубки.

Следующей технической задачей изобретения является обеспечение регулирования усилителя за счет облегчения доступа к его составляющим путем выполнения корпуса разъемным, облегчение обслуживания и повышение ремонтопригодности.

Для достижения поставленной задачи в известном гидравлическом усилителе мощности струйного типа, содержащем смонтированные в корпусе сопло с конфузорным выходным участком, подвижный струйный элемент, установленный соосно соплу с зазором по отношению к выходному срезу сопла, плату с двумя приемными каналами, согласно изобретению подвижный струйный элемент выполнен в виде струйной трубки с каналом постоянного сечения, установленной с возможностью возвратно-вращательного перемещения относительно оси приводного двигателя, при этом ось вращения струйной трубки приближена к ее входному отверстию, а сопло имеет конфузорный входной участок и цилиндрический промежуточный.

В частных случаях исполнения изобретение характеризуется следующими признаками.

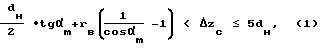

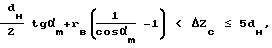

Согласно изобретению сопло выполнено с возможностью осевого перемещения, а величина зазора между выходным отверстием сопла и трубкой выбирается из соотношения:

где

dн - наружный диаметр выходного отверстия сопла,

αm - - максимальный угол поворота трубки.

rв - расстояние между осью вращения и входным торцем струйной трубки,

Zс - зазор между выходным отверстием сопла и трубкой.

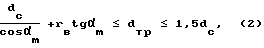

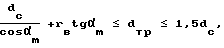

Согласно изобретению диаметр канала струйной трубки и внутренний диаметр выходного отверстия сопла выбираются из соотношения:

где dс - внутренний диаметр выходного отверстия сопла,

dтр - диаметр канала струйной трубки.

Согласно изобретению оптимальная длина подвижной струйной трубки выбирается из соотношения:

5 dтр≤Lтр≤50dтр,

где Lтр - длина струйной трубки.

Согласно изобретению сопло имеет цилиндрический участок на выходе.

Согласно изобретению корпус выполнен составным и содержит базовую часть, в которой смонтированы сопло, подвижная струйная трубка, плата с приемными каналами, первую боковую плиту со стороны выходного отверстия струйной трубки, в которой выполнены рабочие каналы, сообщенные с приемными каналами, вторую боковую плиту со стороны входного отверстия сопла, в которой выполнен подводящий канал, и стыковую плиту, расположенную таким образом, что ее посадочная часть со сливным каналом перекрывает зону размещения зазора между соплом и струйной трубкой.

Согласно изобретению корпус выполнен составным и содержит базовую часть, в полости которой смонтированы сопло, подвижная струйная трубка, плата с приемными каналами, первую боковую плиту со стороны выходного отверстия струйной трубки, в которой выполнены рабочие каналы, сообщенные с приемными каналами, вторую боковую плиту со стороны входного отверстия сопла, в которой выполнен подводящий канал, при этом сливной канал выполнен в базовой части напротив зоны размещения зазора между соплом и струйной трубкой.

Сопло с конфузорным входным участком, цилиндрическим промежуточным и конфузорным выходным участком преобразует статическое давление жидкости в высокоскоростной напор и формирует струю жидкости, сечение которой значительно уменьшено по отношению к входному отверстию сопла. Подвижный струйный элемент, выполненный в виде струйной трубки с каналом постоянного сечения, принимает высокоскоростную струю жидкости из сопла и придает устойчивость ее течению, выравнивая скорости потока по сечению канала. Отсутствие в подвижной струйной трубке конфузорных участков исключает гидродинамическое воздействие потока на стенки канала, наблюдающееся при сужении потока, а это приводит к уменьшению вибраций струйной трубки. В итоге исключается вероятность возникновения автоколебаний подвижной струйной трубки и требуется меньший по величине сигнал управления ее перемещением. Устойчивость поведения струйной трубки приводит к повышению гидродинамической устойчивости усилителя, повышению коэффициента усиления мощности и выходной мощности. Причем выполнение струйной трубки с каналом постоянного сечения обеспечивает попадание струи в трубку и формирование высокоскоростной струи только при установке трубки с возможностью возвратно-вращательного перемещения относительно оси приводного двигателя при оси вращения, приближенной к ее входному отверстию. При установке трубки с возможностью возвратно-поступательного перемещения пришлось бы значительно увеличить сечение канала, а это привело бы к необходимости выполнения в трубке конфузорного участка, необходимого для разгона струи, что в конечном итоге вызвало бы возникновение вибрации от гидродинамического воздействия потока на стенки канала.

В то же время установка струйной трубки с возможностью возвратно-вращательного перемещения относительно оси приводного двигателя требует меньшего сигнала управления, так как в этом случае уменьшаются потери на трение, что требует меньшего момента на приводном двигателе. Размещение оси вращения струйной трубки ближе к ее входному отверстию обеспечивает попадание струи жидкости в трубку при незначительном превышении площади поперечного сечения входного отверстия канала струйной трубки по отношению к площади поперечного сечения выходного отверстия сопла, что существенно снижает потери энергии на вихреобразование на входе струи. Все это способствует повышению коэффициента усиления мощности и выходной мощности усилителя. Одновременно снижается вероятность заклинивания струйной трубки, уменьшаются нагрузки на подшипники приводного устройства и повышается надежность усилителя.

Следует отметить также, что выполнение струнной трубки с каналом постоянного сечения позволяет уменьшить площадь наружной поверхности, на которую воздействуют вытекающие из приемных каналов возвратные струи жидкости, что также способствует уменьшению вибрации.

Выполнение сопла с возможностью осевого перемещения обеспечивает регулирование величины зазора между выходным срезом сопла и входным отверстием струйной трубки и позволяет уменьшить вследствие этого объемные потери.

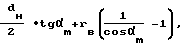

Выбор величины зазора между выходным отверстием сопла и трубкой из соотношения (1) обусловлен следующим.

Рассчитано, что при величине зазора, меньшей чем левая часть соотношения (1):

происходит смятие кромок сопла от соприкосновения со струйной трубкой при предельном угле поворота струйной трубки.

Опытным путем установлено, что при величине зазора, большей чем правая часть соотношения (1) - 5dн, наблюдается большой размыв струи жидкости и, следовательно, большие объемные потери.

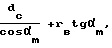

Выбор диаметра канала струйной трубки и внутреннего диаметра выходного отверстия сопла из соотношения (2) обусловлен тем, что при диаметре трубки, меньшем чем левая часть соотношения (2):

входная приемная площадь трубки становится меньше площади поперечного сечения струи, что вызывает дополнительные объемные потери.

При диаметре трубки, большем чем правая часть соотношения (2) - 1,5dc, расширение струи происходит внутри трубки, что приводит к дополнительным гидромеханическим потерям на вихреобразование в этой зоне.

Установлено, что при соблюдении соотношения (2) в его правой части площадь поперечного сечения выходного отверстия сопла не превышает входной приемной площади трубки при повороте трубки на максимальный угол, а входная приемная площадь трубки имеет запас на расширение струи.

Выбор длины подвижной струйной трубки из соотношения (3) обусловлен тем, что при значениях длины трубки, меньших чем 5 dтр, предельный угол поворота трубки настолько велик, что зазор между трубкой и платой с приемными каналами становится существенно неравномерным, что нарушает линейность характеристик усилителя (зависимость расхода от угла поворота или тока управления).

При значениях длины трубки, больших чем 50 dтр, плечо приложения гидродинамической силы на трубку со стороны жидкости становится столь велико, что для управления ее перемещением требуется больший момент на приводном двигателе, что уменьшает коэффициент усиления мощности, требует больших токов или снижения динамических характеристик приводного устройства.

Выполнение сопла с цилиндрическим участком на выходе выравнивает скорости потока по сечению и придает струе цилиндрическую компактную форму, способствуя тем самым уменьшению потерь энергии.

Выполнение корпуса составным обеспечивает доступ к деталям усилителя, за счет чего обеспечивается возможность регулирования усилителя, облегчается обслуживание и повышается ремонтопригодность. Наличие первой боковой плиты со стороны выходного отверстия струйной трубки дает возможность установки плиты относительно оси струйной трубки и облегчает возможность ремонта платы с приемными каналами. Вторая боковая плита со стороны входного отверстия сопла позволяет легко выставлять соосность сопла и струйной трубки. Съемная стыковая плита, перекрывающая зону размещения зазора между соплом и струйной трубкой, обеспечивает возможность регулирования величины зазора между выходным срезом сопла и входным отверстием струйной трубки.

Другой вариант выполнения корпуса, в котором базовая часть корпуса имеет полость, в которой установлены основные элементы усилителя, а сливной канал выполнен в базовой части напротив зоны размещения зазора между соплом и струйной трубкой, также обеспечивает возможность регулирования усилителя, облегчение обслуживания и повышение ремонтопригодности.

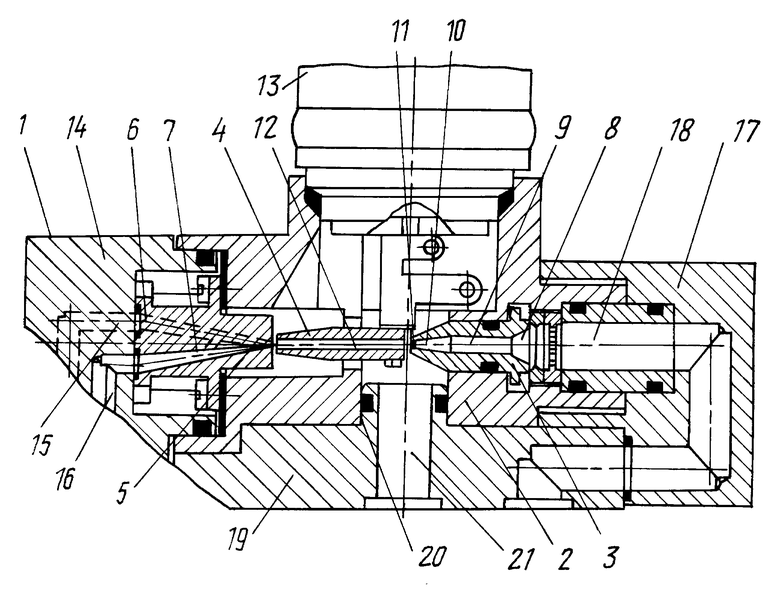

Сущность изобретения поясняется чертежом, где изображена принципиальная схема гидравлического усилителя мощности струйного типа.

Гидравлический усилитель мощности струйного типа содержит составной корпус 1, и базовой части 2 которого смонтированы сопло 3, подвижная струйная трубка 4, плата 5 с двумя приемными каналами 6, 7. Сопло 3 имеет конфузорный входной участок 8, цилиндрический промежуточный участок 9 и конфузорный выходной участок 10. В частном случае исполнения сопло 3 имеет дополнительный цилиндрический участок 11 на выходе и может быть установлено с возможностью осевого перемещения, например, посредством резьбы. Подвижная струйная трубка 4 выполнена с каналом 12 постоянного сечения и установлена соосно соплу 3 с зазором по отношению к выходному срезу сопла 3. Струйная трубка 4 связна с приводным двигателем 13 и установлена с возможностью возвратно-вращательного перемещения относительно оси приводного двигателя 13 на подшипниках качения (на чертеже не показаны), при этом ось вращения приближена к входному отверстию струйной трубки 4. В первой боковой плите 14 корпуса 1, расположенной со стороны выходного отверстия струйной трубки 4, выполнены рабочие каналы 15, 16, сообщенные с приемными каналами 6 и 7 соответственно. Во второй боковой плите 17 корпуса 1, расположенной со стороны входного отверстия сопла 3, выполнен подводящий канал 18. Стыковая плита 19 корпуса 1 расположена таким образом, что ее посадочная часть 20 со сливным каналом 21 перекрывает зону размещения зазора между соплом 3 и подвижной струйной трубкой 4. Подводящий канал 18, рабочие каналы 15, 16 и сливной канал 21 выведены на наружную плоскость стыковой плиты 19 для облегчения монтажа устройства. Корпус 1 может иметь и другое исполнение, когда базовая часть выполнена с полостью (на чертеже не показано). Величина зазора между выходным отверстием сопла 3 и струйной трубкой 4 выбирается из соотношения (1). Диаметр канала 12 струйной трубки 4 и внутренний диаметр выгодного отверстия сопла 3 выбираются из соотношения (2). Оптимальная длина подвижной струйной трубки 4 выбирается из соотношения (3).

Для обеспечения оптимальных режимов работы усилителя необходимо предварительно выбрать и установить оптимальные геометрические параметры, а именно величину зазора между выходным срезом сопла 3 и входным отверстием струйной трубки 4, величину соотношения диаметров канала 12 струйной трубки 4 и выходного отверстия сопла 3, длину струйной трубки 4 в соответствии с соотношениями (1), (2) и (3). Для выставления соосности сопла 3 и струйной трубки 4 снимается вторая боковая плита 17, расположенная со стороны входного отверстия сопла 3. Для выставления величины зазора между выходным срезом сопла 3 и входным отверстием струйной трубки 4 снимается стыковая плита 19, перекрывающая своей посадочная частью 20 зону размещения зазора между соплом 3 и подвижной струйной трубкой 4.

Гидравлический усилитель мощности струйного типа работает следующим образом.

При подаче давлении питания по подводящему каналу 18 в сопло 3 с конфузорным входным участком 8, цилиндрическим промежуточным участком 9, конфузорным выходным участком 10 и дополнительным цилиндрическим участком 11 энергия статического давления жидкости на входе преобразуется в кинетическую энергию высокоскоростной струи цилиндрической компактной формы на выходе, сечение которой значительно уменьшено по отношению к входному отверстию сопла 3. При этом часть статического давления жидкости тратится на преодоление сопротивления при течении жидкости внутри сопла 3. Далее высокоскоростная струя жидкости попадает в зазор между выходным срезом сопла 3 и входным отверстием струйной трубки 4. При оптимальной величине зазора не происходит смятия кромок струйной трубки 4 от соприкосновения с соплом 3 при предельном угле поворота струйной трубки 4 и не наблюдается большого размыва струи жидкости и, следовательно, исключаются большие объемные потери. Затем высокоскоростная струя жидкости попадает в канал 12 постоянного сечения подвижной струйной трубки 4, где происходит выравнивание скоростей потока по сечению и придается устойчивость ее течению. При этом не наблюдается повышенной вибрации струйной трубки 4 и исключается возникновение автоколебаний, обусловленных гидродинамическим воздействием потока. Перемещение струйной трубки 4 относительно плоскости платы 5 с приемными каналами 6, 7, расположенными напротив выходного отверстия струйной трубки 4, осуществляется от приводного двигателя 13. Струйная трубка 4 совершает возвратно-вращательное перемещение относительно оси, приближенной к входному отверстию струйной трубки 4, для перераспределения энергии в приемных каналах 6, 7 и перемещения ведомого звена гидродвигателя (на чертеже не показано), рабочие полости которого соединены исполнительными гидролиниями (на чертеже не показано) с соответствующими рабочими каналами 15, 16 и приемными каналами 6, 7 гидравлического усилителя мощности. При попадании в приемные каналы 6, 7, расположенные напротив выходного отверстия струйной трубки 4, кинетическая энергия жидкости снова преобразуется в потенциальную энергию.

Таким образом, благодаря повышению гидродинамической устойчивости заявляемого усилителя мощности струйного типа достигается повышение коэффициента усиления и обеспечивается возможность работы на более высоких давлениях, что позволяет увеличивать мощность на исполнительном органе, используя однокаскадную схему усиления.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИЧЕСКИЙ УСИЛИТЕЛЬ МОЩНОСТИ СТРУЙНОГО ТИПА | 2000 |

|

RU2173412C1 |

| ГИДРАВЛИЧЕСКИЙ УСИЛИТЕЛЬ МОЩНОСТИ СТРУЙНОГО ТИПА | 1999 |

|

RU2151921C1 |

| ГИДРАВЛИЧЕСКИЙ УСИЛИТЕЛЬ МОЩНОСТИ СТРУЙНОГО ТИПА | 2012 |

|

RU2517001C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ СЛЕДЯЩИЙ ПРИВОД | 1998 |

|

RU2153104C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ УСИЛИТЕЛЬ МОЩНОСТИ С ЦИФРОВЫМ УПРАВЛЕНИЕМ | 2015 |

|

RU2599098C1 |

| Струйный гидроусилитель | 1986 |

|

SU1441085A1 |

| Струйный гидрораспределитель | 1987 |

|

SU1439305A1 |

| ГИДРОПРИВОД ПОДВИЖНОЙ ТРАВЕРСЫ ПРЕССА | 2013 |

|

RU2528282C1 |

| Пневматическое устройство для контроля уровня жидкости | 1980 |

|

SU964469A1 |

| ГИДРОПРИВОД ТРАВЕРСЫ ПРЕССА | 2013 |

|

RU2530917C1 |

Усилитель предназначен для систем гидроавтоматики в качестве гидрораспределительного устройства. Усилитель содержит составной корпус, в котором смонтированы сопло, подвижная струйная трубка, плата с двумя приемными каналами. Сопло имеет конфузорный входной участок, цилиндрический промежуточный участок и конфузорный выходной участок. Подвижная струйная трубка выполнена с каналом постоянного сечения и установлена соосно соплу с зазором по отношению к выходному срезу сопла. Струйная трубка связана с приводным двигателем и установлена с возможностью возвратно-вращательного перемещения относительно оси приводного двигателя, при этом ось вращения приближена к входному отверстию струйной трубки. Высокоскоростная струя жидкости попадает в канал постоянного сечения подвижной струйной трубки, где происходит выравнивание скоростей потока по сечению и придается устойчивость ее течению. При этом исключается возникновение автоколебаний струйной трубки, обусловенных гидродинамическим воздействием потока. Технический результат - повышение гидродинамической устойчивости гидравлического усилителя мощности путем уменьшения вибрации и исключения вероятности возникновения автоколебаний подвижной струйной трубки, что приводит к уменьшению сигнала управления и, как следствие, к повышению коэффициента усиления мощности и выходной мощности усилителя. 6 з.п. ф-лы, 1 ил.

где dн - наружный диаметр выходного отверстия сопла;

αm - максимальный угол поворота трубки;

rb - расстояние между осью вращения и выходным торцом струйной трубки;

Zc - зазор между входным отверстием сопла и трубкой.

где dc - внутренний диаметр выходного отверстия сопла;

dтр - диаметр канала струйной трубки.

5dтр ≤ Lтр ≤ 50dтр,

где Lтр - длина струйной трубки.

| Чупраков Ю.И | |||

| Гидропровод и средства гидроавтоматики | |||

| - М.: Машиностроение, 1979, с.48, рис.25а | |||

| Гамынин Н.С | |||

| Основы следящего гидравлического привода | |||

| - М.: ГНТИ, 1962, с.123-124, фиг.5.2 | |||

| Гидравлический преобразователь | 1991 |

|

SU1793109A1 |

| Электрогидравлический усилитель мощности | 1990 |

|

SU1733720A1 |

| Струйный гидроусилитель | 1986 |

|

SU1441085A1 |

Авторы

Даты

2000-02-20—Публикация

1999-01-10—Подача